Изобретение относится к области производства нетканых материалов, в частности теплоизоляционных материалов на основе стеклянных и минеральных волокон методом аэродинамического осаждения.

Производство теплоизоляции на основе минеральной ваты и органического связующего востребовано многими отраслями промышленности. Существуют разные методы получения таких материалов. Производственные линии получения теплоизоляции на основе стеклянного волокна предусматривают нанесение связующего на получаемое из расплава волокно непосредственно в процессе их формования и осаждения на подложку. Теплоизоляцию из волокна, получаемого золь-гель методом, обычно производят постадийным изготовлением нетканого волокнистого материала, нанесением на него связующего и последующей термообработкой. Традиционно, такие материалы получают по бумажной технологии методом вакуумного формования водно-волокнистой пульпы, содержащей связующее, либо предварительной высадкой волокнистого мата с последующим нанесением связующего аэрозольным методом или погружением в раствор и последующим отжимом. Важно получить нетканый теплоизоляционный материал требуемого состава с равномерным распределением волокна и связующего для обеспечения равномерных теплоизоляционных свойств.

Известна установка для получения нетканых материалов методом гидроперепутывания волокон высоконапорными струями жидкости (RU 2549869 С1 от 27.04.2015). Установка имеет перфорированный гибкий ленточный конвейер и сопловое устройство с возможностью воздействия на волокнистый материал, размещенный на конвейере, а также средство для удаления жидкости. Кроме того, установка снабжена дополнительными устройствами для поворота и переворота накопленного материала.

Недостатком данной установки является ее сложность, связанная с необходимостью обеспечения сушки волокнистого материала после воздействия на него высоконапорных струй жидкости и удаления больших ее объемов. Кроме того, воздействие высоконапорных струй на волокнистую массу может приводить к разрушению хрупких минеральных волокон и получению неравноплотного материала, а нанесение связующего на полученный материал возможно только после формования и сушки волокнистого материала.

Известно устройство, используемое для получения гибкого нетканого теплоизоляционного материала методом вакуумного формования из водно-волокнистой пульпы, содержащей связующее (RU 2553870 С1 от 20.06.2015). Устройство снабжено емкостью для перемешивания пульпы, рассекателем и генератором подачи воздуха или инертного газа, выпускным отверстием и сетчатым фильтром с возможностью вакуумирования. Устройство позволяет перемешивать волокно методом аэрационной гомогенизации - в нем отсутствуют твердые элементы перемешивающего устройства, а перемешивание происходит за счет прохождения сквозь пульпу пузырьков воздуха, подаваемого в емкость с пульпой. Хотя данное устройство и предотвращает ломку волокна и тем самым позволяет получить нетканый материал повышенной гибкости и прочности, однако недостатки «мокрого» способа получения материала, такие как необходимость сушки получаемого материала и удаления больших объемов жидкости, по-прежнему существуют.

Известно устройство для получения нетканого волокнистого материала по сухому методу, обеспечивающее процесс гравитационной укладки, который включает механическое разделение формованных из расплава неорганических волокон и сбор волокон, а также может включать смешивание формованных волокон с другими неорганическими волокнами и/или с неорганическими добавками в виде частиц. Формовочная камера устройства содержит множество вращающихся роликов с зубцами для разделения волокон и движущееся сито с бесконечной лентой. Ролики осуществляют механическое разделение неорганических волокон, а сито способно улавливать неразделенные агломераты и возвращать на ролики для повторного разделения. Нетканый мат образуется на ленте в виде уложенных самотеком неорганических волокон под действием силы тяжести (US 8343400 В2 от 01.01.2013).

Недостатком данного устройства является механическое разделение агломератов волокна зубцами на роликах, что, во-первых, приводит к повышенной ломке хрупких неорганических волокон, а, во-вторых, не достаточно эффективно их разделяет, что из-за чего предусмотрена рециркуляция агломератов волокна для их повторной обработки зубчатыми роликами. Рециркуляция приводит к дополнительному нарушению целостности волокон и, как следствие, к получению материала с неравномерной плотностью и тепловыми свойствами.

Известно выбранное за прототип устройство для получения нетканого материала аэродинамическим методом, включающее камеру диспергирования, воздухопроницаемую формующую и транспортирующую поверхность для нетканого материала, средство подачи волокон, предназначенных для формирования нетканого материала, в диспергирующую камеру и вакуумные средства, расположенные под формующей и транспортирующей поверхностью нетканого материала, а также генератор, способный создавать поток воздуха внутри камеры диспергирования, который диспергирует волокна внутри камеры и направляет их на формующую и транспортирующую поверхность. В качестве средства подачи волокон в камеру диспергирования используют вращающийся цилиндр с зубцами, который механически захватывает исходные волокна, которые под действием воздушного потока в камере диспергирования отделяются от зубцов и накапливаются на формующей поверхности в нижней части диспергирующей камеры (US 7007348 В2 от 07.03.2006).

Недостатком данного устройства является механический метод переноса волокон из питателя в камеру диспергации с помощью зубчатого цилиндра, так как механическое воздействие ведет к разрушению и измельчению исходного волокна, что увеличивает плотность получаемого материала. Кроме того, в устройстве-прототипе не предусмотрена возможность нанесения связующего на волокна в процессе формования нетканого материала.

Технической задачей создание установки для производства большой номенклатуры нетканых теплоизоляционных материалов на основе стеклянных или минеральных волокон с улучшенными эксплуатационными характеристиками.

Техническим результатом данного изобретения является упрощение технологии получения нетканого теплоизоляционного материала, повышение равномерности его плотности и теплоизоляционных свойств, а также упрощение конструкции устройства.

Заявленный технический результат достигается за счет того, что предложено устройство для получения нетканого теплоизоляционного материала, содержащее камеру диспергирования, включающую в себя отсек для приема волокон и отсек диспергирования, воздушный компрессор, оснащенный регулятором давления, соединенный с камерой диспергирования посредством линии подвода сжатого воздуха к отсеку для приема волокон, при этом оно содержит камеру волокноосаждения, соединенную с упомянутой камерой диспергирования посредством воздуховода, при этом в камере волокноосаждения размещена воздухопроницаемая формующая поверхность с расположенным под ней средством создания вакуума, и теплогенератор, предназначенный для подачи посредством линии подвода нагретого воздуха в приемный отсек камеры диспергирования.

Теплогенератор может быть выполнен с возможностью подачи нагретого воздуха с температурой от 23°С до 100°С.

Линия подвода сжатого воздуха к приемному отсеку камеры диспергирования расположена выше линии подвода нагретого воздуха к приемному отсеку камеры диспергирования.

Линия подвода сжатого воздуха соединена с кольцевой воздушной насадкой с инжекционными соплами, расположенной в приемном отсеке камеры диспергирования, и содержащей по меньшей мере два отверстия.

Предпочтительно, чтобы приемный отсек камеры диспергирования имел форму перевернутого конуса.

Средство создания вакуума может представлять собой вытяжной вентилятор.

Камера волокноосаждения может содержать по меньшей мере одну форсунку для подачи связующего.

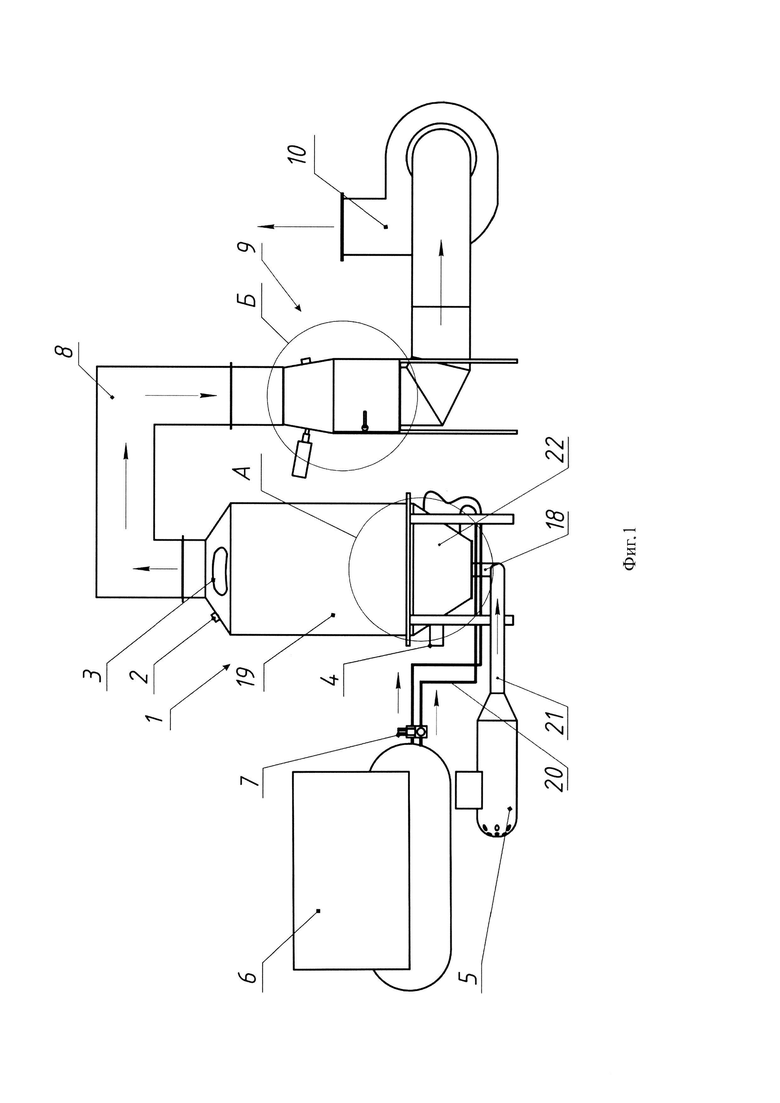

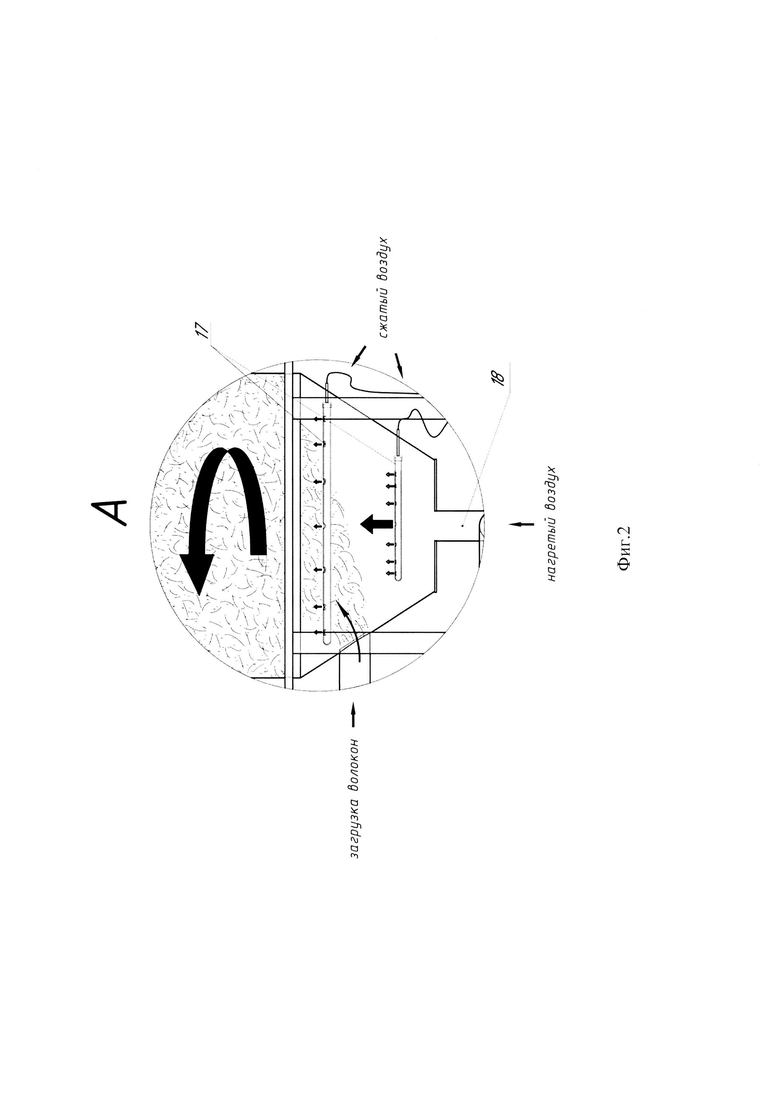

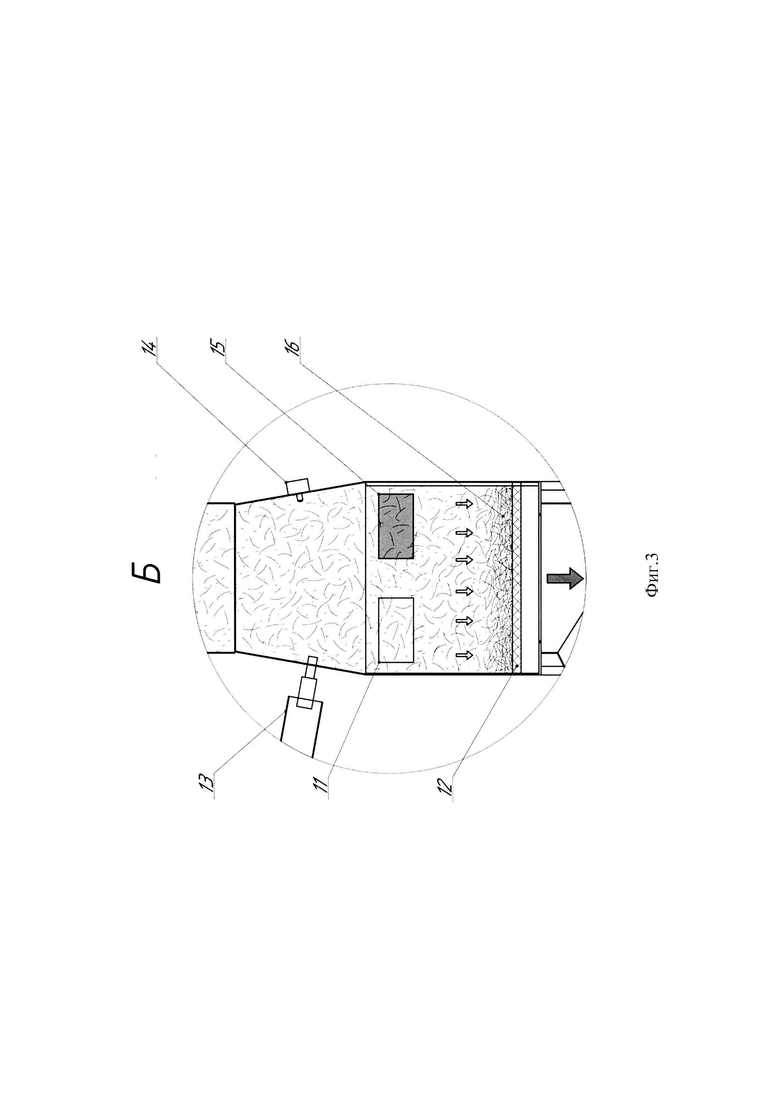

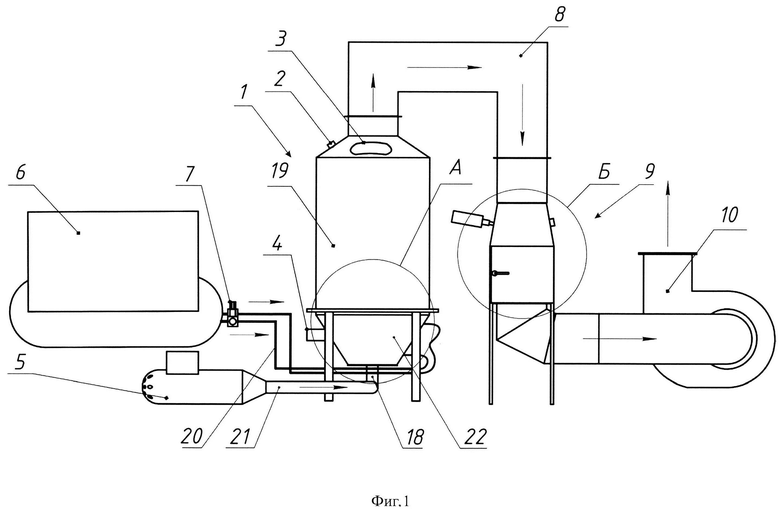

Настоящее изобретение поясняется чертежами. На фигуре 1 изображено предлагаемое устройство для получения нетканого теплоизоляционного материала. На фигуре 2 изображено движение потоков воздуха и волокон внутри приемного отсека камеры диспергирования. На фигуре 3 представлена камера волокноосаждения.

На фигурах обозначены следующие элементы:

1 - камера диспергирования

2 - подсветка камеры диспергирования

3 - смотровое окно камеры диспергирования

4 - приемный патрубок для загрузки исходных волокон

5 - теплогенератор воздушного потока

6 - компрессор для подачи сжатого воздуха

7 - регулятор давления

8 - воздуховод

9 - камера волокноосаждения

10 - вытяжной вентилятор

11 - подсветка камеры волокноосаждения

12 - воздухопроницаемая формующая поверхность (кассетный фильтр)

13 - форсунка для подачи связующего (опционально)

14 - термопара

15 - смотровое окно камеры осаждения

16 - нетканый теплоизоляционный материал

17 - кольцевая воздушная насадка с инжекционными соплами

18 - патрубок теплогенератора для ввода нагретого воздуха

19 - отсек диспергирования

20 - линия подвода сжатого воздуха

21 - линия подвода нагретого воздуха

22 - приемный отсек камеры диспергирования.

В отличие от устройства, известного из прототипа, в котором разделение волокон начинается на зубчатом цилиндре, подающем их в камеру диспергирования, в которой же и происходит волокноосаждение на пористую формующую поверхность, в предлагаемом устройстве камера диспергирования 1 и камера волокноосаждения 9 разделены, волокна не подвергаются воздействию зубцов подающего цилиндра, а разделяются только пневматическими методами, и, таким образом, обеспечивается упрощение технологии получения нетканого теплоизоляционного материала. Также благодаря интенсивному разделению агрегатов волокна в камере диспергирования в нагретом турбулентном воздушном потоке нет необходимости использования механических средств разделения волокна, таких как зубчатые цилиндры и ролики, что обеспечивает упрощение конструкции устройства и улучшение его массо-габаритных характеристик.

Подача сжатого холодного воздуха под давлением в камеру диспергирования через многочисленные узкие инжектирующие сопла (расположены на кольцевых воздушных насадках 17), распределенные по объему камеры диспергирования, позволяет обеспечить пространственную макроравномерность потока в камере в сочетании с наличием в зоне нахождения волокнистых агрегатов высоких градиентов скорости воздушного потока, способствующих их распушению и диспергированию.

Экспериментально установлено, что подаваемый нагретый воздух, циркулирующий внутри устройства, необходим для обеспечения сушки волокна. Кроме того, повышенная температура воздушного потока улучшает его диспергирование за счет увеличения вязкости воздуха и действующих на волокно аэродинамических сил. Таким образом, подача нагретого воздуха способствует более эффективному разделению агрегатов волокна, осуществляет их сушку и тем самым повышает равномерность плотности и теплоизоляционных свойств получаемого нетканого материала.

Равномерная плотность получаемого нетканого волокнистого материала обеспечивает его равномерную теплопроводность, что способствует равномерности теплоизоляционных свойств.

Температура нагретого воздуха может составлять от 23°С до 100°С.

Исходное волокно загружают в приемный отсек 22 камеры диспергирования 1 через приемный патрубок 4. Сжатый с помощью компрессора 6 воздух подают по линии подвода сжатого воздуха 20 в приемный отсек 22. Давление сжатого воздуха зависит от состава получаемого материала и требований к нему. Теплый воздух от теплогенератора 5 по линии подвода подогретого воздуха 21 через патрубок 18 также поступает в приемный отсек 22 камеры диспергирования 1.

Как показано на фигуре 2, внутри камеры диспергирования нагретый воздух теплогенератора смешивается со сжатым воздухом от воздушного компрессора и образуется интенсивный турбулентный поток подогретого воздуха внутри камеры диспергирования. Благодаря суммарному турбулентному потоку подогретого воздуха происходит эффективное разделение агрегатов волокнистой массы и их распушение внутри камеры диспергирования. Пневматический способ перемещения волокна оказывает на него минимальное разрушающее воздействие.

Затем разделенные волокна вместе с воздушным потоком поступают по трубопроводу 8 в камеру волокноосаждения 9, где благодаря отсосу воздуха под формующей поверхностью 12 с помощью средства создания вакуума (вытяжного вентилятора 10) в камере волокноосаждения 9 происходит хаотичное осаждение волокон на воздухопроницаемую формующую поверхность 12, на которой размещена тканевая подложка (на чертеже не обозначена). Температура в камере волокноосаждения контролируется с помощью термопары 14.

Формующая поверхность может представлять собой стационарный кассетный фильтр требуемой геометрии, который извлекают из камеры волокноосаждения по окончании процесса формования нетканого материала, или может представлять собой движущуюся воздухопроницаемую транспортерную ленту, в этом случае формуется непрерывный нетканый волокнистый материал.

В качестве волокна для получения нетканого теплоизоляционного материала могут быть использованы стеклянные, кварцевые, кремнеземные, базальтовые, растительные, керамические и другие виды волокон. В качестве связующего могут быть использованы термоотверждаемые связующие на основе фенолформальдегидных или акриловых смол, полиэфирных смол, содержащих карбоксилированные полимеры, а также биосмол, включающих углеводы и низкомолекулярные поликислоты и другие виды связующих.

Также преимуществом данной установки является ее компактность, простота и возможность получения образцов широкой номенклатуры, так как в качестве исходного сырья могут быть использованы волокна различных видов и связующего. Это дает возможность использовать устройство для получения различных видов теплоизоляционных материалов в зависимости от требований заказчика, а также в качестве лабораторной установки для сравнения свойств получаемых материалов. Например, при последовательной загрузке различных видов волокон, таких как стеклянные, минеральные, органические, растительные, может быть получен слоистый материал, а при загрузке смеси различных волокон может быть получен комбинированный тип теплоизоляционного материала.

Примеры использования устройства

Пример 1

Получали образец нетканого материала из стеклянного волокна.

40 г волокна из термостойкого стекла загружали в приемный отсек камеры диспергирования предлагаемого устройства и подавали туда с помощью компрессора сжатый воздух давлением 7 атм и воздух с температурой 23°С с помощью теплогенератора.

Распушенное волокно поступало в камеру волокноосаждения и образовало на формующей поверхности равномерный слой нетканого стекловолокнистого материала толщиной 3 мм.

Плотность полученного образца составила 9,5 кг/м3.

Пример 2

Получали слоистый нетканый волокнистый материал со связующим.

Сначала в приемный отсек загрузили 40 г стеклянного волокна, формовали нетканый материал по примеру 1, затем загрузили 50 г смеси базальтового и кремнеземного волокна и с помощью компрессора подали сжатый воздух под давлением 8 атм, при этом линия подвода сжатого воздуха от компрессора имела на выходе кольцевую воздушную насадку с 48 инжекционными соплами, размещенную внутри приемного отсека камеры диспергирования выше патрубка теплогенератора, в виде двух контуров - один выше, второй ниже. Температура воздушного потока от теплогенератора составила 100°С. В процессе формования в камеру волокноосаждения с помощью форсунки подавали связующее на основе фенолформальдегидной смолы. На формующей поверхности получили двухслойный нетканый волокнистый материал, пропитанный связующим, толщиной 7 мм. Первый слой был выполнен из стеклянного волокна, второй - из смеси базальтового и кремнеземного волокна.

Плотность полученного образца составила 11,8 кг/м3.

Предлагаемое устройство разделяет волокна сухим аэродинамическим методом, не использует больших объемов воды, как установки для создания нетканых волокнистых материалов, использующие методы гидроперепутывания волокон струями жидкости или вакуумного формования водноволокнистой пульпы, где требуется удаление больших объемов воды и длительная сушка. Также оно не использует инструментов для механического разделения агрегатов волокна, таких как вращающиеся ролики с зубцами. Исключение операции разделения массы волокна с помощью механических зубчатых механизмов позволяет достичь упрощения технологии получения нетканого материала и упрощение конструкции устройства. Эффективное распушение массы волокон с помощью подогретого турбулентного потока в сочетании с вакуумным осаждением распушенного волокна на формующую поверхность позволяет получить гибкий нетканый материал равномерной низкой плотности, которая обеспечивает высокие тепловые свойства, равномерные по всей площади материала.

В отличие от устройств, объединяющих формование стеклянного волокна из расплава с его осаждением на пористую подложку, данный метод позволяет использовать в качестве исходного сырья сочетание нескольких видов волокон, как полученных из расплава, так и другими методами, а также дает возможность получения различных видов нетканых волокнистых материалов на основе стеклянных или минеральных волокон с добавлением армирующих или связующих волокон, таких как керамические или органические. Предлагаемое устройство позволяет получить нетканые материалы с целевыми свойствами, например, с градиентом плотности или с различной рабочей температурой на «горячей» стороне, подвергающейся тепловому воздействию, и «холодной» стороне, граничащей с теплоизолируемой поверхностью.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления безобкладочных теплоизоляционных матов и устройство для его осуществления | 1986 |

|

SU1391899A1 |

| Камера волокноосаждения для формования изделий из волокнистого материала | 1978 |

|

SU881021A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ ИЗ БАЗАЛЬТОВОГО СУПЕРТОНКОГО ВОЛОКНА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2255910C1 |

| Устройство для изготовления теплоизоляционных плит | 1980 |

|

SU948988A1 |

| Способ изготовления армированных минераловатных плит | 1981 |

|

SU950704A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ВОЛОКНИСТОГО ЖАРОПРОЧНОГО ИЗДЕЛИЯ | 1989 |

|

RU2019408C1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ МИНЕРАЛОВАТНОГО ТЕПЛОИЗОЛЯЦИОННОГО КАРТОНА | 1992 |

|

RU2034704C1 |

| ТРЕХМЕРНАЯ ВЫСОКОПРОЧНАЯ ВОЛОКНИСТАЯ КОМПОЗИТНАЯ ДЕТАЛЬ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2688551C2 |

| Устройство для получения волокнистых материалов | 1976 |

|

SU604834A1 |

| СПОСОБ ФОРМИРОВАНИЯ ХОЛСТА ИЗ МИНЕРАЛЬНОГО СУПЕРТОНКОГО ВОЛОКНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2116270C1 |

Изобретение относится к области производства нетканых материалов, в частности теплоизоляционных материалов на основе стеклянных и минеральных волокон методом аэродинамического осаждения. Предложено устройство для получения нетканого теплоизоляционного материала, содержащее камеру диспергирования, включающую в себя отсек для приема волокон и отсек диспергирования, воздушный компрессор, оснащенный регулятором давления, соединенный с камерой диспергирования посредством линии подвода сжатого воздуха к отсеку для приема волокон, при этом оно содержит камеру волокноосаждения, соединенную с упомянутой камерой диспергирования посредством воздуховода, при этом в камере волокноосаждения размещена воздухопроницаемая формующая поверхность с расположенным под ней средством создания вакуума, и теплогенератор, предназначенный для подачи посредством линии подвода нагретого воздуха в приемный отсек камеры диспергирования, что упрощает изготовление нетканого теплоизоляционного материала с равномерной плотностью для обеспечения теплоизоляционных свойств, а также упрощает конструкцию устройства. 6 з.п. ф-лы, 3 ил., 2 пр.

1. Устройство для получения нетканого теплоизоляционного материала, содержащее камеру диспергирования, включающую в себя отсек для приема волокон и отсек диспергирования, воздушный компрессор, оснащенный регулятором давления, соединенный с камерой диспергирования посредством линии подвода сжатого воздуха к отсеку для приема волокон, отличающееся тем, что оно содержит камеру волокноосаждения, соединенную с упомянутой камерой диспергирования посредством воздуховода, при этом в камере волокноосаждения размещена воздухопроницаемая формующая поверхность с расположенным под ней средством создания вакуума, и теплогенератор, предназначенный для подачи посредством линии подвода нагретого воздуха в приемный отсек камеры диспергирования.

2. Устройство по п. 1, отличающееся тем, что теплогенератор выполнен с возможностью подачи нагретого воздуха с температурой от 23°С до 100°С.

3. Устройство по п. 1, отличающееся тем, что линия подвода сжатого воздуха к приемному отсеку камеры диспергирования расположена выше линии подвода нагретого воздуха к приемному отсеку камеры диспергирования.

4. Устройство по п. 1, отличающееся тем, что линия подвода сжатого воздуха соединена с кольцевой воздушной насадкой с инжекционными соплами, расположенной в приемном отсеке камеры диспергирования и содержащей по меньшей мере два отверстия.

5. Устройство по п. 2, или 3, или 4, отличающееся тем, что приемный отсек камеры диспергирования имеет форму перевернутого конуса.

6. Устройство по п. 1, отличающееся тем, что, средство создания вакуума представляет собой вытяжной вентилятор.

7. Устройство по п. 1, отличающееся тем, что камера волокноосаждения содержит по меньшей мере одну форсунку для подачи связующего.

| 0 |

|

SU268613A1 | |

| Продольный конвейер | 1987 |

|

SU1467011A1 |

| US 2002086072 A1, 04.07.2002 | |||

| US 2021032789 A1, 04.02.2021 | |||

| Многоканальный регулятор | 1985 |

|

SU1290253A1 |

| Способ получения диальдегидов нуклеозидов | 1981 |

|

SU950733A1 |

Авторы

Даты

2024-04-22—Публикация

2023-07-20—Подача