Область техники, к которой относится изобретение

Настоящее изобретение относится к способу модификации устройства для литья под давлением, предназначенного для впрыскивания расплавленного пластика в по меньшей мере одну полость пресс-формы.

Уровень техники

Машины для изготовления пластиковых предметов, например заготовок для бутылок, как правило, содержат устройство для впрыскивания расплавленного пластика.

Система цилиндр-поршень, взаимодействующая с соответствующим инжектором или инжекционным цилиндром, для расплавленного пластика предусматривается для каждой производимой заготовки. Инжектор соединен с камерой, снабженной впрыскивающим каналом, который ведет в соответствующую формовочную полость. Шток поршня системы цилиндр-поршень частично вставлен во впрыскивающий цилиндр. Еще один дополнительный поршень прикреплен на одном конце штока, причем этот поршень может скользить внутри инжектора под смещающим воздействием системы цилиндр-поршень. Расплавленный пластик выходит из инжектора при заданном давлении на выходе, которое определяет скорость впрыска. Потребности в массовом производстве требуют все больших объемов изготовления. Следовательно, для получения повышенной производительности необходимо разрабатывать новые машины, способные иметь более высокое выходное давление расплавленного пластика. Однако, поскольку используются очень сложные машины, которые содержат большое количество систем цилиндр-поршень и соответствующих инжекторов для одновременного изготовления максимально возможного количества заготовок, строительство новых машин требует больших вложений денег и рабочей силы. Поэтому было бы желательно иметь устройство для литья под давлением и, следовательно, машину, содержащую различные устройства для литья под давлением, с повышенной производительностью, которая может быть достигнута с меньшими усилиями, чем в предшествующем уровне техники.

Раскрытие сущности изобретения

Задачей настоящего изобретения является создание способа увеличения скорости впрыска устройства для впрыскивания расплавленного пластика.

Другой задачей изобретения является создание способа увеличения скорости впрыска устройства для впрыскивания расплавленного пластика простым и доступным способом.

В частности, одной из задач изобретения является создание способа модернизации устройства для впрыскивания расплавленного пластика с целью увеличения скорости впрыска для этого устройства.

В настоящем изобретении решены эти и другие задачи, которые станут очевидными в свете настоящего описания, посредством способа увеличения скорости впрыска устройства для литья расплавленного пластика под давлением, предназначенного для впрыскивания указанного расплавленного пластика в формовочную полость, причем указанное устройство для литья под давлением содержит: первый цилиндр, который снабжен трубчатым кожухом, определяющим первый внутренний диаметр d1, и первым поршнем, выполненным с возможностью скольжения внутри указанного трубчатого кожуха, и выполнен с возможностью загрузки расплавленного пластика, а также впрыскивания указанного расплавленного пластика в формовочную полость; второй цилиндр, связанный с первым цилиндром и снабженный вторым поршнем, шток которого соединен с первым поршнем и выполнен с возможностью приведения в действие упомянутого первого цилиндра во время операции литья под давлением, при этом способ содержит следующие этапы:

- разъединение второго цилиндра и первого цилиндра путем извлечения первого поршня из трубчатого кожуха;

- коаксиальное вставление трубчатого элемента, определяющего второй внутренний диаметр d3, который меньше первого внутреннего диаметра d1, в трубчатый кожух;

- отсоединение первого поршня от штока;

- соединение третьего поршня со штоком, причем указанный третий поршень имеет такой размер, чтобы он мог скользить внутри указанного трубчатого элемента;

- соединение второго цилиндра и первого цилиндра посредством вставления третьего поршня в трубчатый кожух.

Устройство для впрыскивания расплавленного пластика может быть получено с помощью способа согласно изобретению, при этом устройство содержит:

первый цилиндр, выполненный с возможностью впрыскивания расплавленного пластика в формовочную полость; второй цилиндр, выполненный с возможностью приведения в действие упомянутого первого цилиндра; при этом первый цилиндр содержит: трубчатый кожух, имеющий внутренний диаметр d1, и трубчатый элемент, имеющий внутренний диаметр d3, меньший, чем внутренний диаметр d1 трубчатого кожуха, причем этот трубчатый элемент коаксиально вставлен в трубчатый кожух, при этом предусмотрен поршень, вставленный в трубчатый элемент и прикрепленный ко второму цилиндру, причем указанный поршень выполнен с возможностью скольжения внутри трубчатого элемента посредством приведения в действие второго цилиндра для толкания расплавленного пластика во время операции литья под давлением.

Необязательно, второй цилиндр имеет внутренний диаметр d2, который определяет внутреннюю область A2, причем внутренний диаметр d3 трубчатого элемента определяет внутреннюю область A3, при этом соотношение А2/А3 составляет от 6 до 25, предпочтительно от 8 до 20, более предпочтительно от 10 до 18.

Необязательно, внутренний диаметр d3 трубчатого элемента составляет от 18 до 30 мм.

Необязательно, трубчатый элемент содержит кольцевой радиальный выступ, примыкающим к наружной торцевой поверхности трубчатого кожуха, причем наружная торцевая поверхность является удаленной от второго цилиндра.

Необязательно, второй цилиндр является пневматическим цилиндром.

Необязательно, трубчатый элемент прикреплен к трубчатому кожуху, чтобы всегда оставаться зафиксированным в своем положении, когда поршень скользит в нем.

Необязательно, трубчатый элемент имеет более протяженную осевую длину, чем осевая длина трубчатого кожуха.

В соответствии с одним аспектом изобретения, обеспечивается набор для выполнения такого способа, который содержит: трубчатый элемент, определяющий внутренний диаметр d3, и третий поршень, который имеет такой размер, чтобы он мог скользить внутри указанного трубчатого элемента.

Как правило, машина для изготовления заготовок содержит множество устройств для впрыскивания расплавленного пластика. Каждое устройство для литья под давлением содержит инжектор, который взаимодействует с соответствующей системой цилиндр-поршень. Система цилиндр-поршень, предпочтительно, относится к системе пневматического типа, например, такой как пневматический цилиндр или цилиндр гидравлического типа.

Благодаря изобретению, инжекторы существующей машины могут быть модифицированы простым и быстрым способом. Модифицированный инжектор может быть получен с такой модификацией, благодаря которой инжектор имеет большее выходное давление и, следовательно, обеспечивает более высокую производительность оборудования, на котором он установлен.

Поскольку производители уже имеют очень дорогостоящие и сложные машины для изготовления заготовок, большое преимущество, обеспечиваемое изобретением, заключается в возможности избежать необходимости конструировать или приобретать новую машину или требовать внесения радикальных модификаций в существующие машины, чтобы получить увеличенные выходные давления расплавленного пластика.

В частности, благодаря изобретению не требуется модифицировать или заменять пневматический цилиндр. Например, не требуется иметь пневматический цилиндр большего диаметра. Это является большим преимуществом, потому что модификация такого компонента была бы трудоемкой, дорогостоящей и повлекла бы за собой кардинальное изменение конструкции машины.

Предпочтительно, уменьшение внутреннего диаметра инжектора, в котором скользит соответствующий поршень, приводит к увеличению соотношения между внутренними областями пневматического цилиндра и инжектора и, следовательно, к увеличению выходного давления расплавленного пластика, что равносильно расточке пневматического цилиндра.

И действительно, выходное давление по существу определяется внутренним диаметром или расточкой пневматического цилиндра и внутренним диаметром инжектора. Такие внутренние диаметры определяют соответствующие внутренние области. Соотношение между внутренней областью, определяемой внутренним диаметром пневматического цилиндра, и внутренней областью, определяемой внутренним диаметром инжектора, определяет коэффициент умножения силы, действующей на расплавленный пластик, и, следовательно, является параметром, влияющим на выходное давление, и в конечном итоге, на скорость впрыска.

Согласно одному аспекту, изобретение также учитывает тот факт, что уменьшение внутреннего диаметра инжектора должно быть тщательно изучено и откалибровано на основе количества расплавленного пластика, требуемого для изготовления каждой заготовки.

И действительно, за счет уменьшения внутреннего диаметра без увеличения высоты инжектора обязательно происходит уменьшение объема расплавленного пластика, который может помещаться во впрыскивающий цилиндр. Слишком малое количество расплавленного пластика не может быть использовано для получения заданной заготовки, и поэтому внутренний диаметр модифицированного инжектора - или, другими словами, внутренний диаметр цилиндрического элемента - должен быть точно выбран.

Кроме того, благодаря изобретению, если требуется иметь инжектор с большей объемной вместимостью, достаточно удалить трубчатый элемент из трубчатого кожуха. Следовательно, устройство для литья под давлением, предпочтительно, является модульным, оно является универсальным в соответствии с производственными потребностями.

Зависимые пункты формулы изобретения описывают предпочтительные варианты осуществления изобретения.

Краткое описание чертежей

Дополнительные признаки и преимущества изобретения станут более очевидными в свете подробного описания предпочтительных, но не исключительных вариантов выполнения устройства для литья под давлением. Описание предоставлено в качестве неограничивающего примера со ссылкой на прилагаемые чертежи, также предоставленные в качестве неограничивающего примера.

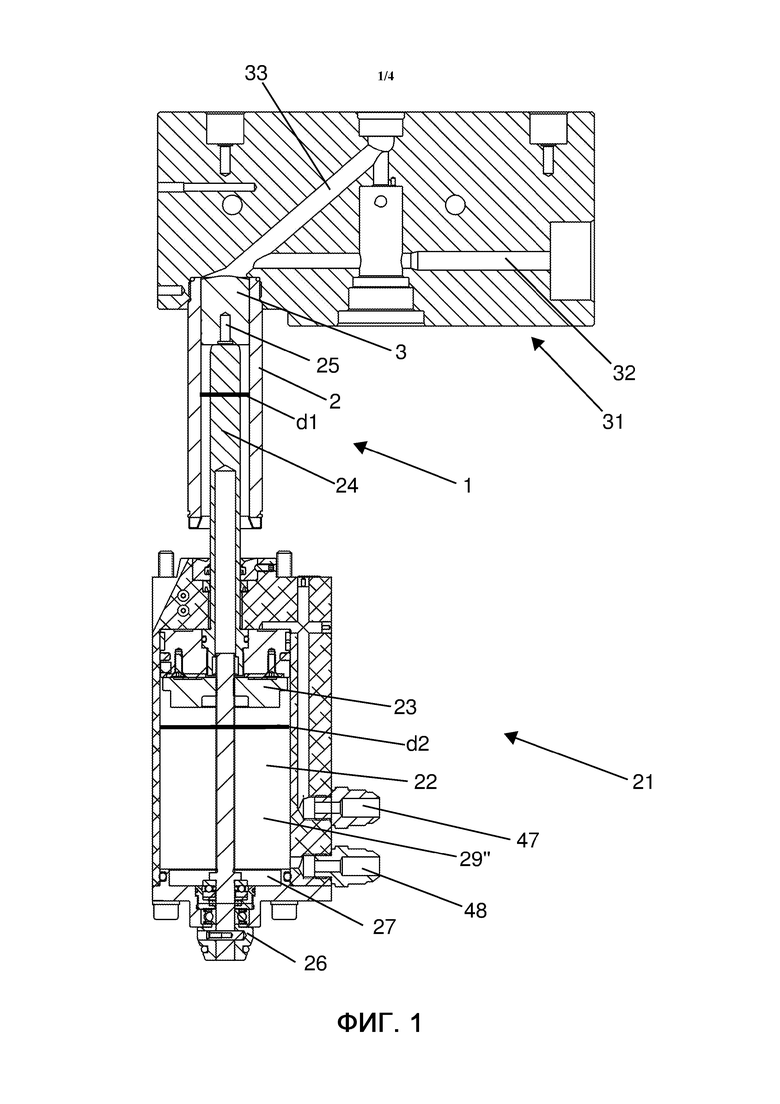

На фиг. 1 показана часть известного устройства для литья под давлением, вид в разрезе;

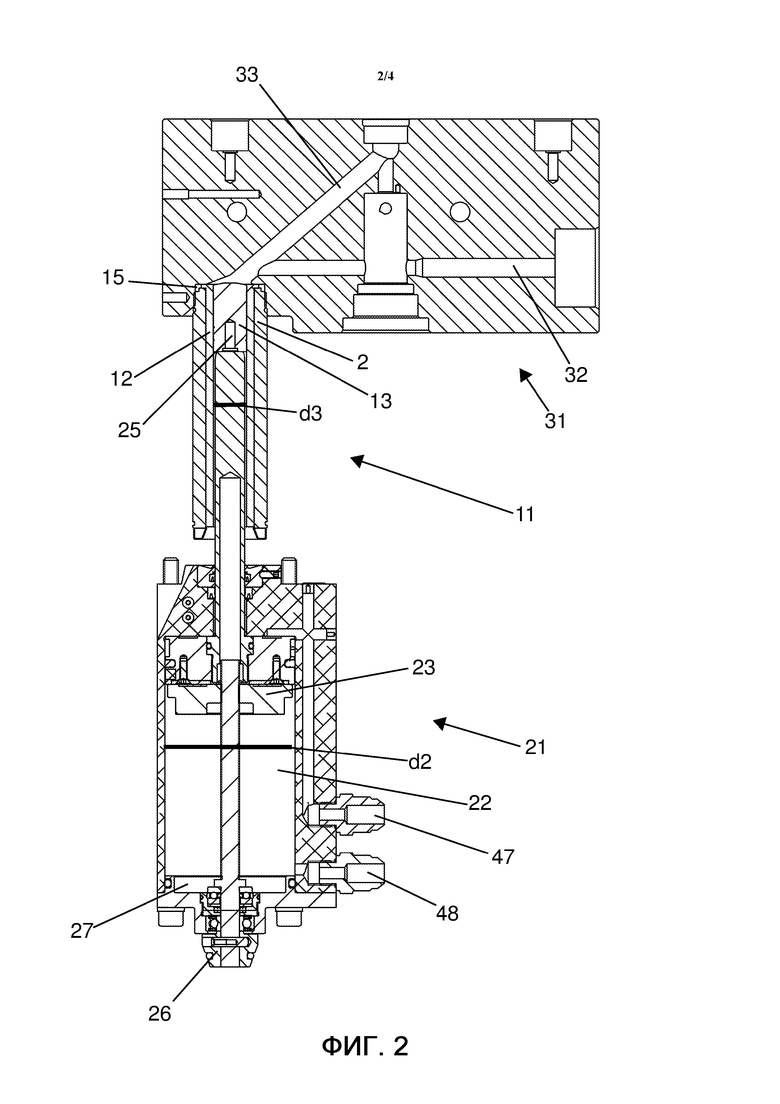

на фиг. 2 - часть устройства для литья под давлением согласно изобретению, вид в разрезе;

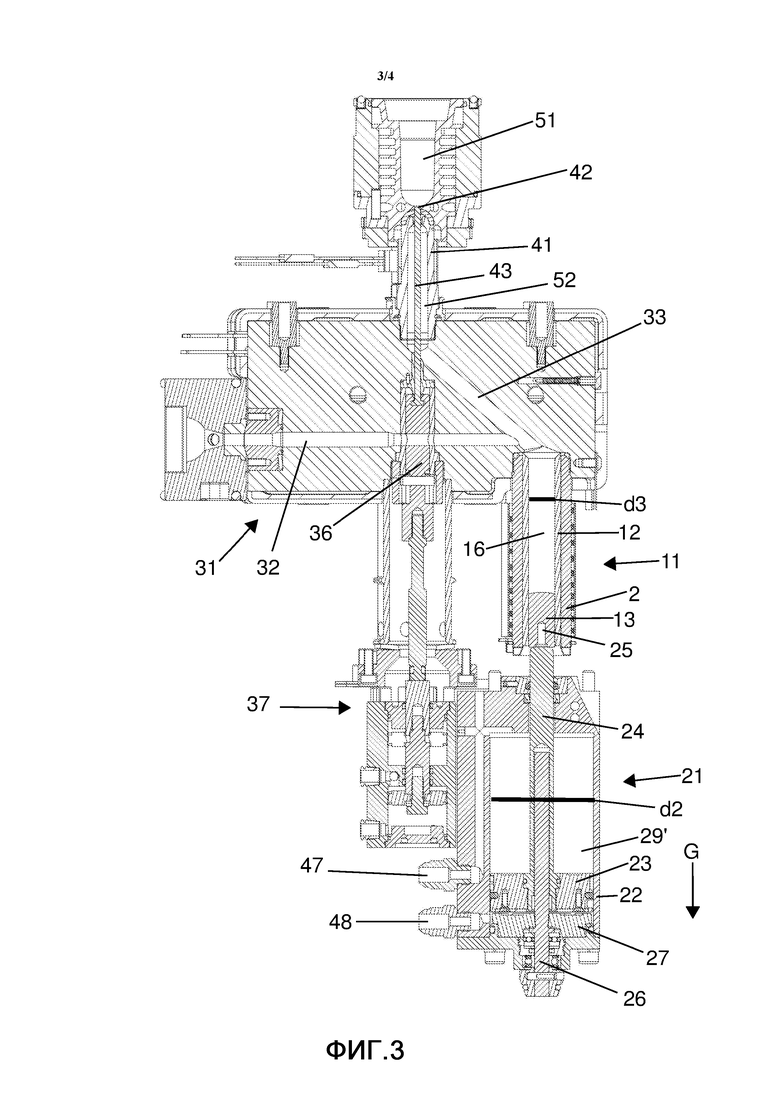

на фиг. 3 - часть устройства для литья под давлением согласно изобретению в рабочей конфигурации, вид в разрезе;

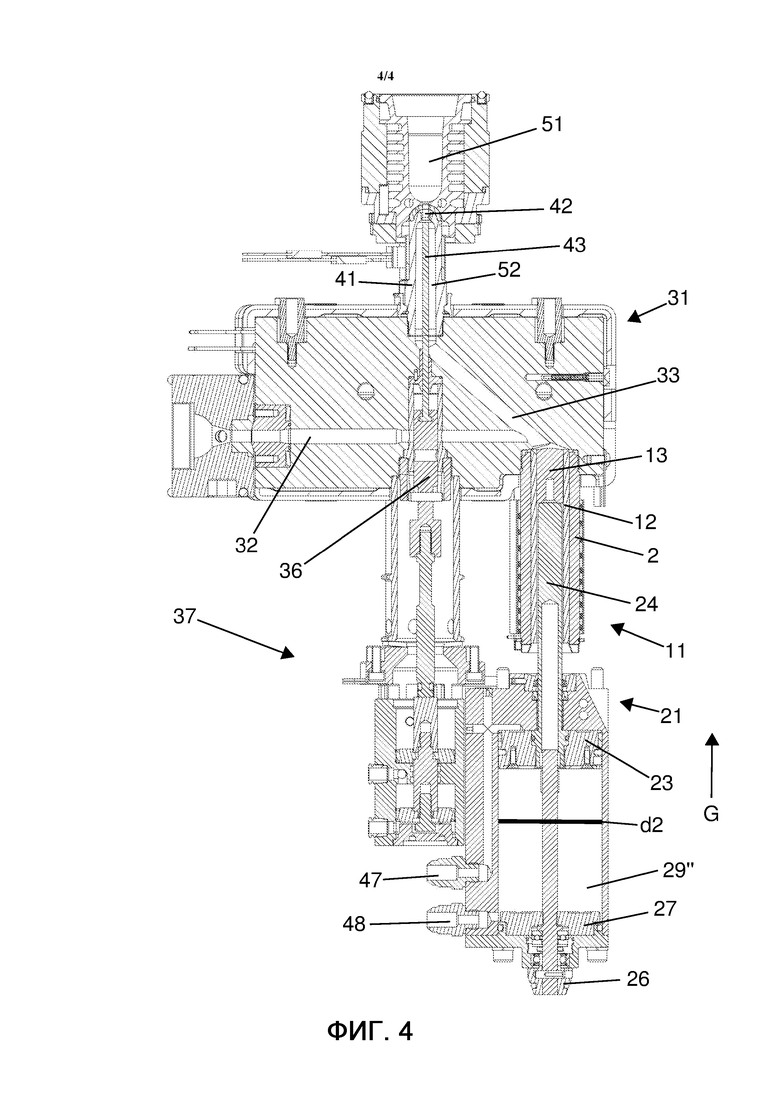

на фиг. 4 - устройство из фиг. 3 в другой рабочей конфигурации, вид в разрезе.

Одинаковыми ссылочными позициями на чертежах обозначены одинаковые или эквивалентные элементы и компоненты.

Осуществление изобретения

На фиг. 1 показано устройство для литья под давлением, снабженное инжектором 1, пневматическим цилиндром 21 и камерой, также известной как горячая камера 31. Инжектор 1 может быть модифицирован с помощью способа согласно настоящему изобретению.

На фиг. 2 показано устройство для литья под давлением согласно изобретению, которое имеет модифицированный инжектор 11 по сравнению с инжектором 1, изображенным на фиг. 1. С единственной целью лучшего понимания изобретения другие компоненты, которыми может быть снабжено устройство для литья под давлением, были исключены из фиг. 1 и 2.

Инжектор также известен как дозирующий инжектор или цилиндр и служит для впрыскивания расплавленного пластика для изготовления пластмассовых изделий, например для изготовления заготовок для бутылок (не показаны), изготовленных из термопластичного материала, такого как ПЭТ (полиэтилентерефталат).

Инжектор 1 содержит полый трубчатый кожух 2, который по существу представляет собой полый цилиндрический элемент, имеющий внутренний диаметр d1. Внутренний диаметр d1 определяет внутреннюю область A1 = π (d1/2)2. Такая внутренняя область А1 представляет собой площадь поперечного сечения трубчатого кожуха 2 вдоль плоскости, перпендикулярной продольной оси инжектора 1. Внутри трубчатого кожуха 2 расположен поршень 3, также называемый челноком, который по существу является цилиндрическим телом. Наружный диаметр поршня 3 немного меньше внутреннего диаметра d1 трубчатого кожуха 2. Поршень 3 может скользить внутри трубчатого кожуха 2 для нагнетания расплавленного пластика или смолы.

Верхняя часть инжектора 1 связана с горячей камерой 31. Горячая камера 31 содержит канал 32, который сообщен с резервуаром инжектора 1. Расплавленный пластик из экструдера (не показан) проходит через канал 32. Резервуар инжектора 1 с помощью канала 32 заполняется расплавленным пластиком путем опускания поршня 3. Горячая камера 31 также содержит другой канал 33, сообщенный с резервуаром 1 и позволяющий заполнять формовочную полость расплавленным пластиком, который толкается поршнем 3.

Перемещение поршня 3 осуществляется с помощью пневматического цилиндра 21, который представляет собой систему цилиндр-поршень. Пневматический цилиндр 21 содержит цилиндр 22 и поршень 23 двойного действия, который снабжен штоком 24. На конце штока 24, предпочтительно, имеется штифт 25. Штифт 25 вставляется в соответствующее гнездо поршня 3. Поршень 3 перемещается внутри трубчатого кожуха 2 за счет смещающего действия пневматического цилиндра 21.

Цилиндр 22 пневматического цилиндра 21 имеет внутренний диаметр d2. Внутренний диаметр d2 определяет внутреннюю область A2 = π (d2/2)2. Такая внутренняя область A2 представляет собой площадь поперечного сечения цилиндра 22 вдоль плоскости, перпендикулярной продольной оси пневматического цилиндра 21.

Соотношение между внутренней областью А2 цилиндра 22 и внутренней областью А1 трубчатого кожуха 2 определяется как R1 = (А2/А1).

Значение R1 является коэффициентом умножения для расчета давления, оказываемого поршнем 3 на расплавленный пластик. Чем выше значение коэффициента умножения, тем большее давление оказывается на расплавленный пластик.

Согласно изобретению, возможно вмешиваться в процесс, увеличивая значение коэффициента умножения. Предпочтительно, чтобы увеличить такой коэффициент, достаточно модифицировать инжектор 1 без необходимости модификации пневматического цилиндра 21.

Для этой цели предусматривается набор, который содержит полый трубчатый элемент 12 и поршень 13, также называемый челноком (фиг. 2). Трубчатый элемент 12, который по существу представляет собой цилиндрический элемент, имеет меньший внутренний диаметр d3, чем внутренний диаметр d1 трубчатого кожуха 2. Внутренний диаметр d3 определяет внутреннюю область A3 = π (d3/2)2. Такая внутренняя область A3 является площадью поперечного сечения трубчатого элемента 12 вдоль плоскости, перпендикулярной продольной оси инжектора 11.

Наружный диаметр трубчатого элемента 12 немного меньше внутреннего диаметра d1 трубчатого кожуха 2. В этом варианте осуществления трубчатый элемент 12 на своем конце снабжен кольцевым радиальным выступом 15. Когда трубчатый элемент 12 вставлен в трубчатый кожух 2, выступ 15 упирается в верхнюю поверхность трубчатого кожуха 2, в результате чего трубчатый элемент 12 и трубчатый кожух 2 закрепляются по отношению друг к другу. Как правило, выступ 15 блокируется между горячей камерой 31 и трубчатым кожухом 2. В качестве альтернативы может быть достаточным, чтобы трубчатый элемент 12 упирался в нижнюю поверхность трубчатого кожуха 2, при этом радиальный выступ 15 не требуется.

Поршень 13 по существу представляет собой цилиндрическое тело. Наружный диаметр поршня 13 немного меньше внутреннего диаметра d3 трубчатого элемента 12. Очевидно, что наружный диаметр поршня 13 из фиг. 2 меньше, чем наружный диаметр поршня 3 из фиг. 1. Поршень 13 может скользить внутри трубчатого элемента 12, чтобы впрыскивать расплавленный пластик в резервуар 16 инжектора 11. Поршень 13 может быть изготовлен посредством снятия лишнего материала с поршня 3 или он может быть изготовлен заново.

Благодаря трубчатому элементу 12 инжектор 11 имеет меньший внутренний диаметр d3, чем внутренний диаметр d1 инжектора 1, который в этом случае не имеет трубчатого элемента 12. В частности, как упоминалось выше, внутренний диаметр d3 трубчатого элемента 12 меньше внутреннего диаметра d1 трубчатого кожуха 2.

Таким образом, соотношение между внутренней областью A2 цилиндра 22 и внутренней областью A3 трубчатого элемента 12 определяется как R2 = (A2/A3). Поскольку A3 меньше, чем A1, R2 больше, чем R1.

Соответственно, для инжектора 11, снабженного трубчатым элементом 12, получается больший коэффициент умножения по сравнению с инжектором 1.

В качестве примера, если d3 = 18 мм, а d2 = 70 мм, отношение R2 = 15,12.

Предпочтительно, трубчатый кожух 2 остается одинаковым как до, так и после модификации. Следовательно, поскольку его высота не изменилась, инжектор 11 имеет резервуар 16 с меньшим объемом, доступным для расплавленного пластика, по сравнению с объемом инжектора 1.

Изобретение учитывает тот факт, что для получения данной заготовки требуется количество расплавленного пластика, которое не должно опускаться ниже заданного порогового значения.

По этой причине предпочтительно, чтобы соотношение между внутренней областью А2 цилиндра 22 и внутренней областью А3 инжектора 11, то есть внутренней областью А3 трубчатого элемента 12, составляло от 6 до 25, или от 8 до 20, или от 10 до 18.

Предпочтительно, внутренний диаметр d3 трубчатого элемента 12 составляет от 18 до 30 мм, еще более предпочтительно от 20 до 26 мм.

Вышеупомянутый размер внутреннего диаметра d3 является конструктивным признаком, который может приниматься во внимание индивидуально или в сочетании с вышеупомянутым диапазоном значений для отношения R2 между областями.

Очевидно, что в том случае, когда инжектор 1 содержит трубчатый элемент 12, расплавленный пластик из экструдера заполняет резервуар 16, по существу определяемый внутренней стенкой трубчатого элемента 12 и верхней поверхностью поршня 13.

Пример способа получения устройства для литья под давлением согласно изобретению включает в себя:

- разъединение пневматического цилиндра 21 и инжектора 1 посредством извлечения поршня 3 из трубчатого кожуха 2;

- коаксиальное вставление трубчатого элемента 12, тем самым определяя второй внутренний диаметр d3, который меньше первого внутреннего диаметра d1, в трубчатый кожух 2;

- отсоединение поршня 3 от штока 24;

- соединение поршня 13 со штоком 24, причем поршень 13 имеет такой размер, чтобы он мог скользить внутри трубчатого элемента 12;

- соединение пневматического цилиндра 21 и инжектора 1 друг с другом посредством вставления поршня 3 в трубчатый кожух 2.

Как правило, поршень 13 отличается от поршня 3, как описывалось выше.

Изобретение также относится к машине (не показана), например, такой как вращающаяся карусель, для изготовления пластиковых предметов, в частности заготовок для бутылок, содержащей множество устройств для литья под давлением.

Устройство для литья под давлением описано более подробно со ссылкой на фиг. 3 и 4, на которых изображен конец этапа загрузки дозы смолы (или расплавленного пластика) и конец этапа заполнения формовочной полости 51 дозой смолы (или инжекции в нее дозы смолы) для каждого цикла формования соответственно. Смола впрыскивается в формовочную полость 51 посредством толкания поршня 13, скользящего внутри дозирующего инжектора 11, соединенного с горячей камерой 31. Поршень 13 приводится в действие с помощью пневматического цилиндра 21, который, в свою очередь, управляется клапаном (не показан на чертежах). При необходимости могут быть предусмотрены подходящие нагревательные средства для разных частей устройства для литья под давлением, например нагревательное средство в виде резистивной ленты для поддержания смолы при заданной температуре.

Литьевое сопло 41 для литья под давлением расположено в верхней части горячей камеры 31, при этом оно также нагревается посредством электрического сопротивления, например с помощью электрического сопротивления резистивной ленты. Такое литьевое сопло 41 позволяет дозе расплавленного материала проходить в формовочную полость 51 через отверстие 42. Предпочтительно, отверстие 42 имеет диаметр от 3 до 5 мм, например 4 мм.

Горячая камера 31 пересекается каналом 32, соединенным с коллектором, в который поступает смола из экструдера (не показан). Канал 32 сообщен с каналом 33, который находится внутри горячей камеры 31, и соединяет резервуар 16 дозирующего инжектора 11 с впускным каналом 52 литьевого сопла 41. Во время рабочих операций отверстие 42 открывается или закрывается с помощью затвора 43.

Механизм, управляющий связью между этапом заполнения инжектора 11 и этапом заполнения формовочной полости 51, может представлять собой клапан 36, например челночный клапан или затвор, способный открывать или закрывать проход расплавленной смолы от канала 32 к резервуару 16 для заполнения дозирующего инжектора 11. Клапан 36 приводится в действие с помощью управляющего устройства 37, расположенного на первом конце клапана 36. Затвор 43 жестко соединен со вторым концом клапана 36, противоположным первому концу. Управляющее устройство 37, клапан 36, и затвор 43 расположены в продольном направлении и, предпочтительно, вдоль одной оси.

Управляющее устройство 37 содержит две отдельные цилиндрические камеры, в каждую из которых встроен соответствующий поршень. Нижняя цилиндрическая камера имеет два входных/выходных канала для сжатого воздуха.

Головка 26 установочного винта для регулировки положения опорной пластины 27 для поршня 23 двойного действия с целью точного регулирования основного веса дозы расплавленной смолы, также до сотых долей грамма, находится в нижней части цилиндра 22, или цилиндрической камеры, пневматического цилиндра 21 дозирующего инжектора 11. Положение опорной пластины 27 может быть установлено индивидуально для лучшего определения размеров заготовок.

Поршень 23 двойного действия пневматического цилиндра 21 приводится в действие посредством комбинации давлений и противодавлений, создаваемых сжатым воздухом, подаваемым в две камеры: верхнюю 29' и нижнюю 29'' камеры, и расплавленной смолой из экструдера посредством канала 32 горячей камеры 31.

На этапе загрузки смолы в дозирующий инжектор 11, соответствующем опусканию поршня 23 в направлении, обозначенном стрелкой G (фиг. 3), давление расплавленной смолы, выталкиваемой экструдером в резервуар 16, действует на поршень 13 и преобладает в отношении комбинации давлений сжатого воздуха, вводимого в верхнюю камеру 29', которая подходящим образом регулируется в диапазоне от 10 до 40 бар, и в нижнюю камеру 29'', также соединенную с воздушным контуром, предпочтительно при давлении 40 бар.

На этапе впрыска расплавленной смолы, соответствующему поднятию поршня 23 в направлении, обозначенном стрелкой G (фиг. 4), сжатый воздух под высоким давлением, предпочтительно 40 бар, из входного патрубка 48 действует в нижней камере 29'', в то время как верхняя камера 29' того же пневматического цилиндра 21 соединена посредством клапана управления с контуром рекуперации воздуха низкого давления (от 0 до 8 бар) посредством выходного патрубка 47.

Согласованное перемещение клапана 36, затвора 43 и дозирующего инжектора 11, а также калибровка опорной пластины 27, позволяет точно дозировать требуемое количество расплавленной смолы, которая должна быть введена в формовочную полость 51, в зависимости от конструкции заготовки, которая должна быть изготовлена. Скоординированное перемещение устройства для литья под давлением осуществляется с использованием электроклапанов, управляемых программируемыми системами.

В частности, клапан 36 открывается с помощью управляющего устройства 37, оставляя таким образом открытым канал 32, когда поршень 13 дозирующего инжектора 11 находится в переднем или верхнем положении (конфигурация не показана). Открытие клапана 36 посредством его перемещения вверх вызывает закрытие отверстия 42 литьевого сопла 41 с помощью затвора 43 и отвод поршня 23 двойного действия дозирующего инжектора 11 под действием перемещения передней части расплавленной смолы под давлением из горячей камеры 31, которая заполняет резервуар 16, как показано на фиг.3.

После того, как поршень 23 двойного действия достигает положения опорной пластины 27 (фиг. 3), этап загрузки завершается, и дозирующий инжектор 11 готов вводить дозу в формовочную полость 51, как только будет получен соответствующий сигнал управления.

Этап впрыскивания включает в себя закрытие клапана 36 посредством его перемещения вниз, вызванного управляющим устройством 37, и одновременного открывания затвора 43, который опускается, освобождая таким образом выходной участок сопла 41 (фиг. 4), то есть отверстие 42, и последовательное перемещение впрыскивания дозирующего инжектора 11 с помощью поршня 23 двойного действия. Поскольку клапан 36 закрывается во время перемещения поршня 13 дозирующего инжектора 11 вперед, расплавленная смола вынуждена проходить через канал 33, чтобы попасть внутрь формовочной полости 51.

Изобретение относится к способу увеличения скорости впрыскивания устройства для литья расплавленного пластика под давлением. Техническим результатом является увеличение скорости впрыска устройства для впрыскивания расплавленного пластика простым и доступным способом. Технический результат достигается способом увеличения скорости впрыскивания устройства для литья расплавленного пластика под давлением в формовочную полость. Причем устройство для литья под давлением содержит первый цилиндр, который снабжен трубчатым кожухом, определяющим первый внутренний диаметр d1, и первым поршнем, выполненным с возможностью скольжения внутри указанного трубчатого кожуха, и выполненным с возможностью загрузки и впрыска расплавленного пластика в направлении формовочной полости. Второй цилиндр, связанный с первым цилиндром, снабженный вторым поршнем, шток которого соединен с первым поршнем, и выполненный с возможностью приведения в действие первого цилиндра во время операции впрыска. При этом способ включает разъединение второго цилиндра и первого цилиндра посредством извлечения первого поршня из трубчатого кожуха. Затем коаксиальное вставление трубчатого элемента, определяющего второй внутренний диаметр d3, который меньше первого внутреннего диаметра d1, в трубчатый кожух. Отсоединение первого поршня от штока. Соединение третьего поршня со штоком. Причем третий поршень имеет такой размер, чтобы он имел возможность скольжения внутри трубчатого элемента. Соединение второго цилиндра и первого цилиндра посредством вставления третьего поршня в трубчатый кожух. 3 н. и 7 з.п. ф-лы, 4 ил.

1. Способ увеличения скорости впрыскивания устройства для литья расплавленного пластика под давлением, предназначенного для впрыскивания указанного расплавленного пластика в формовочную полость (51), причем указанное устройство для литья под давлением содержит

первый цилиндр (1), который снабжен трубчатым кожухом (2), определяющим первый внутренний диаметр d1, и первым поршнем (3), выполненным с возможностью скольжения внутри указанного трубчатого кожуха (2), и выполнен с возможностью загрузки расплавленным пластиком и впрыскивания указанного расплавленного пластика в направлении формовочной полости (51);

второй цилиндр (21), связанный с первым цилиндром (1), снабженный вторым поршнем (23), шток (24) которого соединен с первым поршнем (3), и выполненный с возможностью приведения в действие указанного первого цилиндра (1) во время операции впрыскивания;

при этом способ включает следующие этапы:

- разъединение второго цилиндра (21) и первого цилиндра (1) посредством извлечения первого поршня (3) из трубчатого кожуха (2);

- коаксиальное вставление трубчатого элемента (12), определяющего второй внутренний диаметр d3, который меньше первого внутреннего диаметра d1, в трубчатый кожух (2);

- отсоединение первого поршня (3) от штока (24);

- соединение третьего поршня (13) со штоком (24), причем указанный третий поршень (13) имеет такой размер, чтобы он имел возможность скольжения внутри указанного трубчатого элемента (12);

- соединение второго цилиндра (21) и первого цилиндра (1) посредством вставления третьего поршня (13) в трубчатый кожух (2).

2. Устройство для литья под давлением, предназначенное для впрыскивания расплавленного пластика и полученное способом по п. 1, при этом устройство для литья под давлением содержит:

- первый цилиндр, выполненный с возможностью впрыскивания расплавленного пластика в формовочную полость (51);

- второй цилиндр (21), выполненный с возможностью приведения в действие упомянутого первого цилиндра;

причем первый цилиндр содержит:

- трубчатый кожух (2), имеющий внутренний диаметр d1, и трубчатый элемент (12), который имеет внутренний диаметр d3, меньший, чем внутренний диаметр d1 трубчатого кожуха (2), и который коаксиально вставлен в трубчатый кожух (2);

при этом имеется поршень (13), вставленный в трубчатый элемент (12) и связанный со вторым цилиндром (21), причем указанный поршень (13) выполнен с возможностью скольжения внутри трубчатого элемента (12) посредством приведения в действие второго цилиндра (21) для толкания расплавленного пластика во время операции литья под давлением;

при этом второй цилиндр (21) имеет внутренний диаметр d2, который определяет внутреннюю область A2, а внутренний диаметр d3 трубчатого элемента (12) определяет внутреннюю область A3, при этом отношение А2/А3 составляет от 6 до 25.

3. Устройство по п. 2, в котором отношение А2/А3 составляет от 8 до 20 или от 10 до 18.

4. Устройство по п. 2 или 3, в котором внутренний диаметр d3 трубчатого элемента (12) составляет от 18 до 30 мм.

5. Устройство по п. 2 или 3, в котором трубчатый элемент (12) содержит кольцевой радиальный выступ (15), примыкающий к наружной торцевой поверхности трубчатого кожуха (2), причем наружная торцевая поверхность является удаленной от второго цилиндра (21).

6. Устройство по п. 2 или 3, в котором второй цилиндр (21) является пневматическим цилиндром.

7. Устройство по п. 2 или 3, в котором трубчатый элемент (12) прикреплен к трубчатому кожуху (2) так, чтобы всегда оставаться зафиксированным в своем положении, когда поршень (13) скользит в нем.

8. Устройство по п. 2 или 3, в котором трубчатый элемент (12) имеет более протяженную осевую длину, чем осевая длина трубчатого кожуха (2).

9. Набор для осуществления способа по п. 1, содержащий упомянутый трубчатый элемент (12), определяющий внутренний диаметр d3, и упомянутый третий поршень (13), размер которого обеспечивает ему возможность скольжения внутри трубчатого элемента (12).

10. Набор по п. 9, в котором внутренний диаметр d3 трубчатого элемента (12) составляет от 18 до 30 мм.

| US 20150273746 A1, 01.10.2015 | |||

| DE 102010023500 A1, 15.12.2011 | |||

| US 3153815 A1, 27.10.1964 | |||

| Автомат для литья под давлением изделий из полиамидов, в том числе вторичного сырья | 1961 |

|

SU142761A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНЫХ ИЗДЕЛИЙ ЛИТЬЕМ ПОД ДАВЛЕНИЕМ | 2000 |

|

RU2185962C2 |

Авторы

Даты

2020-11-23—Публикация

2017-07-03—Подача