Изобретение относится к области переработки термопластичных пластмасс, точнее к оборудованию или приспособлениям для изготовления изделий из полимерных материалов, в частности из полиэтилена.

Из описания изобретения к авторскому свидетельству СССР 1177168, МКИ В 29 С 47/78; 47/82 от 04.01.84 г. известен "Экструдер для переработки полимерных материалов".

Он содержит трубчатый металлический корпус, нагревательный узел в виде полого цилиндра, нагнетательный узел с приводом на входном конце трубчатого корпуса, фланец для присоединения к литьевой форме на выходном конце корпуса.

Экструдер позволяет автоматически поддерживать заданный режим в определенных технологических пределах, изменять его при помощи изменения положения задатчиков на шкале теплового контроля и регулирования температуры. Позволяет избежать одностороннего перегрева. Все это приводит к повышению производительности.

К недостаткам устройства по а.с. 1177168 можно отнести сложность конструкции, не позволяющей его использовать в единичном и мелкосерийном производствах по экономическим соображениям.

Известно также другое устройство для изготовления полимерных изделий под давлением, см. , например, "Политехнический словарь" под редакцией И.И. Артаболевского, издание "Советская Энциклопедия", Москва, 1977 г., стр. 258.

Устройство содержит трубчатый металлический корпус, нагревательный узел в виде полого цилиндра, размещенного снаружи трубчатого металлического корпуса, нагнетательный узел с приводами поступательного и вращательного движения червяка, размещенный на входном конце трубчатого корпуса; мундштук на выходном конце корпуса, примыкающий к литьевой форме, размещенной в основании корпуса, загрузочного бункера.

Наличие литьевой формы, примыкающей к мундштуку трубчатого корпуса устройства, приближает его к заявляемому устройству для изготовления полимерных изделий литьем под давлением и делает возможным принять известное устройство за прототип для сравнения.

Данное устройство проще по конструкции по сравнению с описанным выше, так как не имеет участка подготовительного нагрева полимерного материала.

Недостатком прототипа является громоздкость приводного устройства, состоящего из двух приводов вращательного и поступательного движений нагнетательного узла.

Задачей данного изобретения является разработка упрощенного устройства для изготовления полимерных изделий литьем под давлением для единичного или мелкосерийного производств на базе выпускаемого заводом "ЭЛИЗ" фарфорового цилиндра ЦФ-238.

Эта задача решается тем, что в известном устройстве для изготовления полимерных изделий литьем под давлением, содержащем трубчатый металлический корпус, нагревательный узел в виде полого цилиндра, нагнетательный узел с приводом на входном конце трубчатого корпуса, мундштуком на выходном конце, примыкающем к литьевой форме, размещенной в основании корпуса, полый цилиндр нагревательного узла размещен внутри трубчатого корпуса, выполнен из керамического материала с наружными винтовыми канавками и уложенным в них нагревательным элементом, а нагнетательный узел выполнен в виде быстросъемной крышки, закрепленной на корпусе, имеющей вращательно смонтированную на ней, но зафиксированную от осевого перемещения гайку, взаимодействующую с винтом и поршнем, смонтированным на винте.

Эта задача решается также тем, что литьевая форма выполнена в виде заслонки с формирующими съемными гнездами, имеющей возможность перемещения с заслонкой в поперечном направлении для совмещения литьевого канала и его перекрытия.

Эта задача решается также тем, что устройство снабжено узлом, ограничивающим температуру нагрева расплавленного материала, состоящим из медного стержня, размещенного в отверстии, выполненном в стенке фарфорового цилиндра и контактирующего с малым плечом рычага, а большее плечо рычага с кнопкой микровыключателя, установленного на кронштейне корпуса.

Размещение полого цилиндра нагревательного узла внутри трубчатого корпуса и выполнение его из керамического материала с наружными винтовыми канавками, а также уложенным в них нагревательным элементом позволяет приблизить нагревательный элемент к расплавленному материалу, способствуя ускорению прогрева и расплавлению материала.

Выполнение нагнетательного узла в виде быстросъемной крышки, закрепленной на корпусе устройства, позволяет снятием крышки открыть полость фарфорового цилиндра, заполнить ее сырьем (полиэтиленовыми отходами), поставить крышку на место и закрепить.

Снабжение быстросъемной крышки вращательно смонтированной на ней гайкой, зафиксированной от осевого перемещения, взаимодействующей с невращающимся винтом, с поршнем, диаметр которого соответствует диаметру канала фарфорового цилиндра, имеющими возможность осевого перемещения, позволяет осуществить выдавливание расплавленного материала в литьевые формы.

Выполнение литьевой формы в виде заслонки с формующими съемными гнездами, имеющей возможность перемещения в поперечном направлении по направляющим корпуса до упора для обеспечения совмещения литьевого канала и его перекрытия перемычкой заслонки, обеспечивает надежное совмещение и закрытие литьевого канала.

Снабжение устройства узлом, ограничивающим температуру нагрева расплавленного материала, состоящего из медного стержня, размещенного в отверстии, выполненном в стенке фарфорового цилиндра и контактирующего с малым плечом рычага, а большее плечо рычага - с кнопкой микровыключателя, установленного на кронштейне корпуса, позволяет вовремя отключать подачу тока к нагревательному элементу, т.е. поддерживать температуру нагрева на одном уровне (не выше температуры плавления).

Использование всех существенных отличительных признаков в заявляемом устройстве способствует решению поставленной задачи.

Ниже, со ссылкой на представленные чертежи, поясняется сущность заявляемого устройства для изготовления полимерных изделий литьем под давлением.

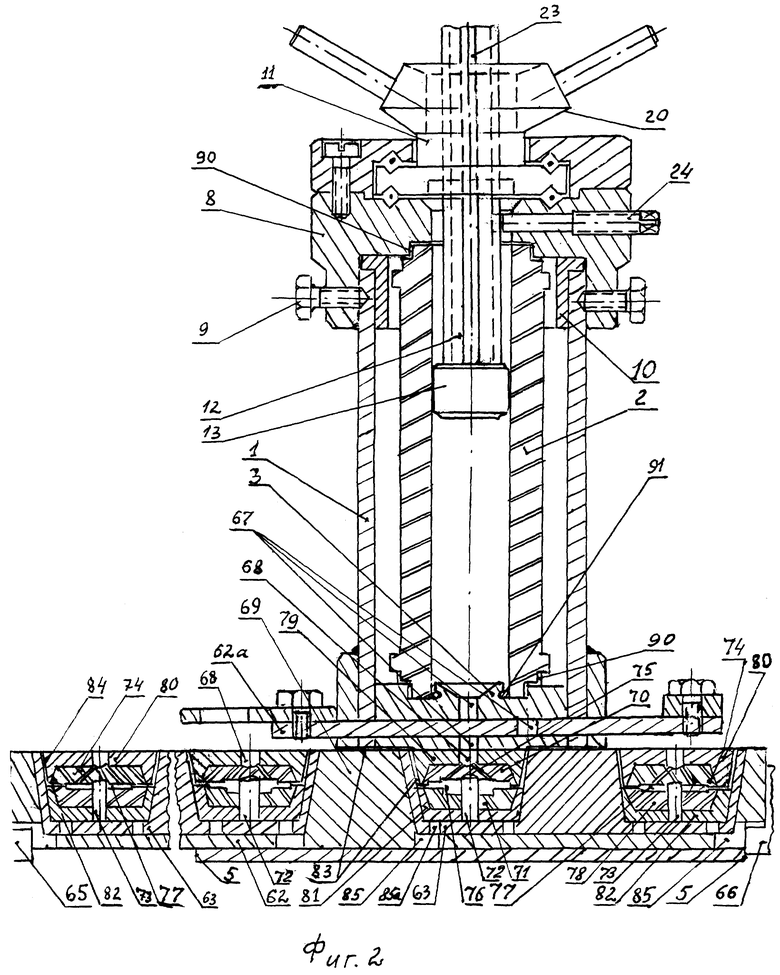

На фиг.1 изображен общий вид заявляемого устройства.

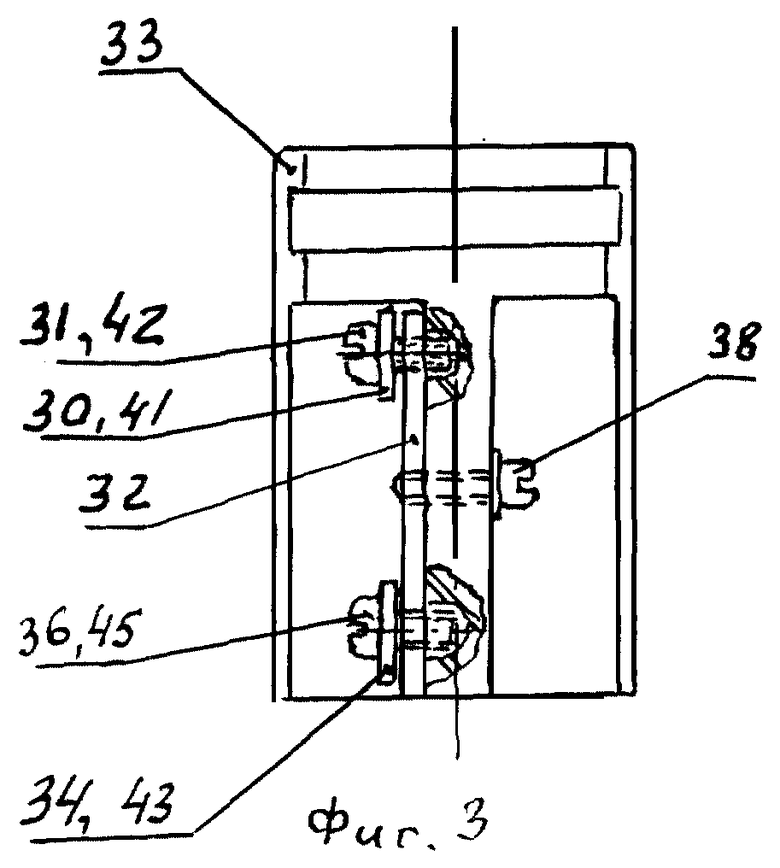

На фиг.2 проекция фиг.1

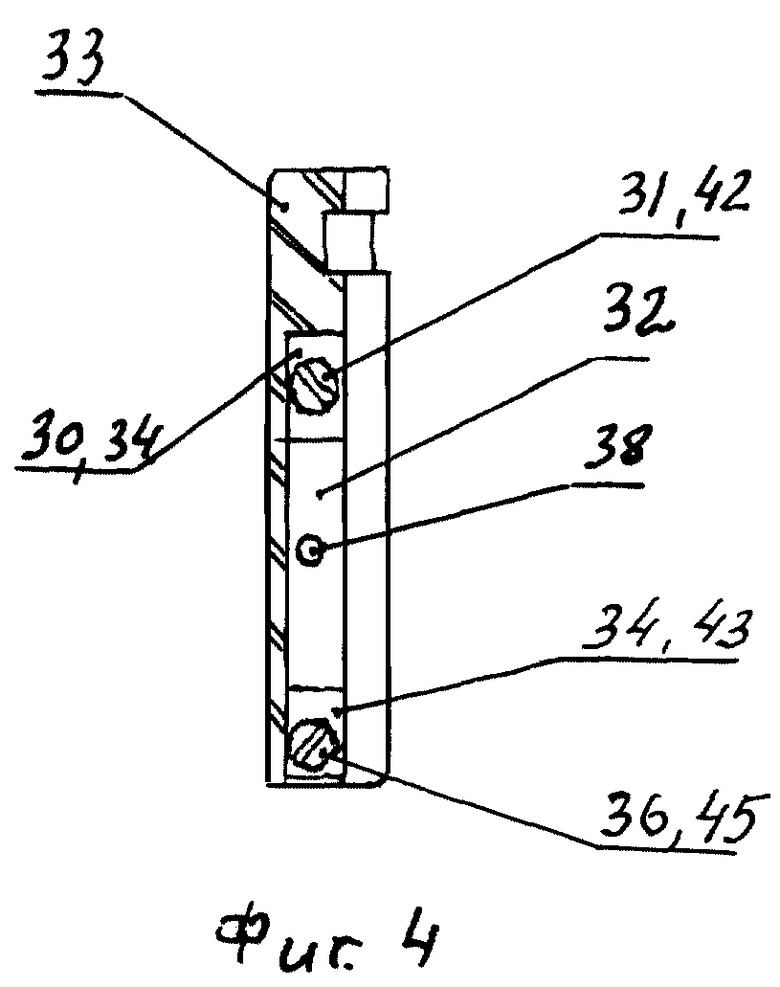

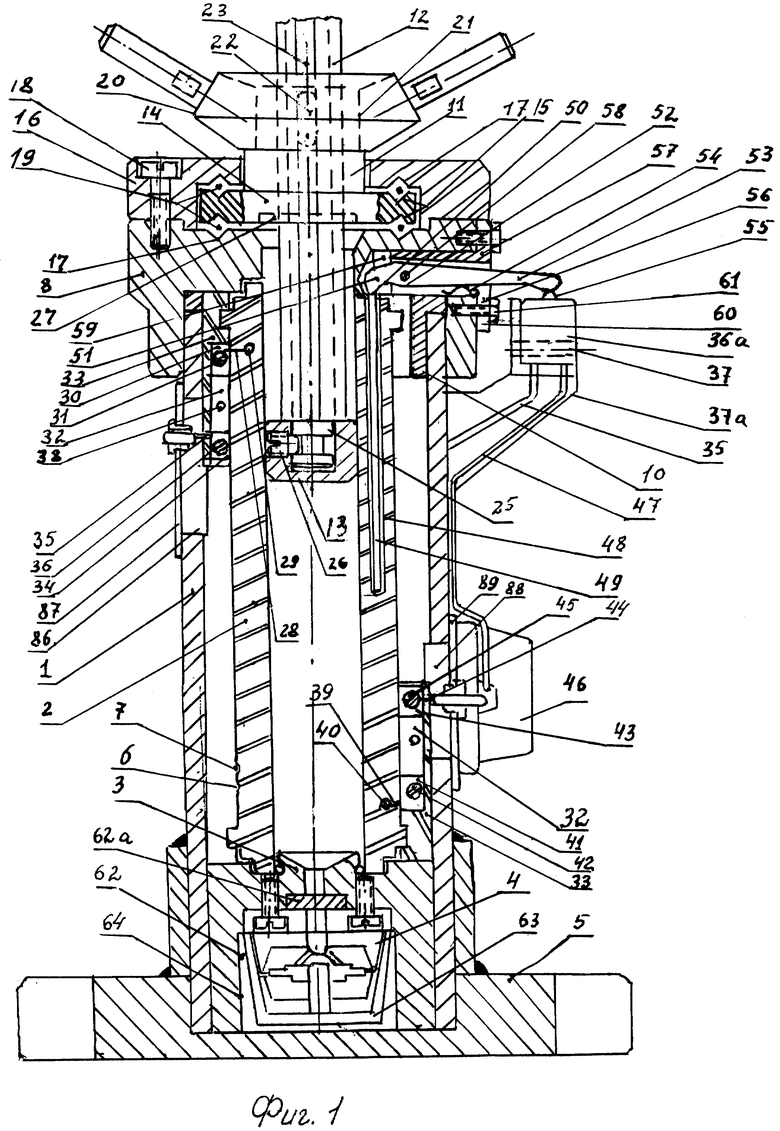

На фиг.3 и 4 показано средство крепления концов нагревательного элемента и питающих проводов.

Согласно изобретению устройство для изготовления полимерных изделий литьем под давлением содержит трубчатый металлический корпус 1, нагревательный узел в виде полого цилиндра 2, нагнетательный узел с приводом на входном конце трубчатого корпуса 1, мундштук 3 на выходном конце трубчатого корпуса 1, примыкающий к литьевой форме 4, размещенной в основании 5 корпуса 1.

Полый цилиндр 2 размещен внутри корпуса 1, выполнен из керамического материала, например, из фарфора с наружными винтовыми канавками 6, с уложенным в них нагревательным элементом 7, а нагнетательный узел выполнен в виде быстросъемной крышки 8, закрепленной на корпусе 1 крепежными элементами 9 (см. фиг.2).

Во избежании деформации корпуса 1 от крепежных элементов 9 на корпус 1 сверху надета втулка 10 (см. фиг.2).

Быстросъемная крышка 8 имеет вращательно смонтированную на ней зафиксированную от осевого перемещения гайку 11, взаимодействующую с винтом 12, со смонтированным на нем поршнем 13.

Гайка 11 имеет кольцевой выступ 14, на торцевых поверхностях которого выполнены концентрично расположенные канавки 15. На крышке 8 и накидном фланце 16 выполнены канавки 17. Фланец 16 скреплен с крышкой 8 винтами 18. В канавках 15 и 17 размещены шарики 19 диаметром 6,25 мм (см. ГОСТ 6874-54, шарикоподшипник упорный тип 8000).

Гайка 11 имеет штурвал 20, надетый по неподвижной посадке на шейку 21 со шпонкой 22.

Винт 12 имеет шпоночную канавку 23 на всей длине резьбы винта 12, а крышка 8 шпонку в виде винта 24 (см. фиг.2), конец которого скользит по шпоночной канавке 23 винта 12. На шейке 25 винта 12 установлен по подвижной посадке поршень 13 и зафиксирован от спадания ввертышем 26. Гайка 11 в нижней части имеет выборку 27, обеспечивающую вхождение в нее части поршня 13 перед снятием крышки 8 с корпуса 1.

Конец 28 нагревательного элемента 7, уложенного в канавки 6, пропущен через отверстие 29 фарфорового цилиндра 2, заведен под шайбу 30 винта 31 и прижат к планке 32 контактодержателя 33, выполненного из керамики (см. фиг.3 и 4).

Под шайбу 34 заведен конец провода 35 и прижат к планке 32 винтом 36. Провод 35 обходит корпус 1 снаружи и подключен к микровыключателю 36а марки ПМ 2101, закрепленному на шпильках 37 кронштейна 37а корпуса 1. Планка 32 прикреплена к контактодержателю 33 винтом 38 (см. фиг.4). Второй конец 39 нагревательного элемента 7 пропущен через отверстие 40 фарфорового цилиндра 2, заведен под шайбу 41 и крепежным винтом 42 прижат к планке 32 нижнего контактодержателя 33. Под шайбу 43 заведен конец провода 44 и закреплен винтом 45. Провод 44 подведен к контактной коробке 46.

От микровыключателя 36а провод 47 подведен к контактной коробке 46 для присоединения питающего провода со штепсельной вилкой, на чертеже не показанной.

В стенке фарфорового цилиндра 2 выполнено отверстие 48 диаметром 4 мм, глубиной 130 мм. В отверстии 48 установлен медный стержень 49 диаметром 3-3,5 мм, свободный конец 50 которого выступает на 0,5-1,0 мм из отверстия 48 и находится в постоянном контакте с малым плечом 51 рычага 52, большее плечо 53 подпружинено пружиной 54 и находится в постоянном контакте с кнопкой 55 микровыключателя 36а. Рычаг 52 размещен в прорези 56 стержня 57 на оси 58. Стержень 57 установлен в гнезде 59 крышки 8, имеет фланец 60 и прикреплен к крышке 8 крепежными элементами 61.

В описываемом варианте исполнения заявляемого устройства литьевая форма выполнена в виде заслонки 62 с формующими съемными гнездами 63. Заслонка 62 размещена в окне 64, имеет возможность перемещения по направляющим окна 64 в поперечном направлении относительно оси полого цилиндра 2. Заслонка 62 на концах имеет упоры 65 и 66 (см. фиг.2), обеспечивающие при упоре в основание 5 корпуса 1 поочередное совмещение заливного отверстия 67 мундштука 3 с заливным отверстием 68 заслонки 62. Заслонка 62 также имеет перемычку 69 в средней части, обеспечивающую перекрытие заливного отверстия 67 мундштука 3 на то время, когда находится в исходном положении. Упоры 65 и 66 равноудалены от боковой поверхности основания 5.

В описываемом варианте исполнения заявляемое устройство снабжено заслонкой 62а, перекрывающей и открывающей заливное отверстие 67 в мундштуке 3.

Как показано на фиг. 2, заливное отверстие 67 мундштука 3 совмещено с заливным отверстием 68 верхней части пресс-формы 70 при упоре 66 в боковую поверхность основания 5. Верхняя часть пресс-формы 70 с нижней частью и знаками 72 и 73 (см. фиг.2) образуют полости, соответствующие формам и размерам отливаемых деталей, например, опорной шайбы 7 и шайбы 6 "Роликового массажера" по а. с. 1724238. Верхние части пресс-форм 70 и 74 имеют каналы 75, соединяющие заливное отверстие 68 с полостями 76 и 77. Верхние 70 и 74, нижние 71 и 78 части пресс-форм размещены в седлах 79 и 80 верхних и нижних 81 и 82 соответственно. Верхние седла 79 и 80 имеют каналы 83 и 84 соответственно для выхода воздуха из полостей 76 и 77 при заливке в формы.

Заслонка 62 имеет в основании окна 85 для выколачивания съемных гнезд 63. В свою очередь съемные гнезда 63 имеют в своих основаниях отверстия 85а для выколачивания из съемных гнезд 63 пресс-форм после заливки и охлаждения отлитых деталей.

Для обслуживания устройства в корпусе 1 выполнены в верхней части окно 86 с крышкой 87, прикрепленной крепежными элементами, и в нижней части окно 88 с крышкой 89, также прикрепленной к корпусу крепежными элементами. В местах контакта полого цилиндра 2 с крышкой 8 и мундштуком 3 установлены, например, паранитовые компенсирующие прокладки 90 и кольцевое уплотнение 91.

Устройство устанавливают на заземленном верстаке (на чертеже не показанном) и прикрепляется к нему крепежными элементами через гнезда, показанные на фиг.1.

Заявляемое устройство для изготовления полимерных изделий литьем под давлением работает следующим образом.

Для снятия крышки 8 необходимо винт 12 с поршнем 13 вывести из полости фарфорового цилиндра 2.

Для этого вращают гайку 11 штурвалом 20. Чтобы поршень 13 не уперся в шпонку 24, ее на это время вывинчивают из шпоночного паза 23 винта 12.

Когда поршень 13 дойдет до упора в стенку выборки 27, крепежные элементы 9 вывинчивают из углублений и крышку 8 снимают с корпуса 1. Снятую крышку 8 укладывают на верстак так, чтобы не повредить рычаг 52 узла, ограничивающего температуру нагрева расплавляемого материала.

В освобожденную полость фарфорового цилиндра 2 укладывают очищенные, вымытые и высушенные полиэтиленовые отходы (дырявые кульки, обрывки полиэтиленовых планок и т.п.). Отходы перед укладкой желательно резать, чтобы они укладывались поплотнее.

После укладки расплавляемого материала крышку 8 устанавливают на корпус 1 так, чтобы рычаг 52 касался кнопки 55 микровыключателя 36а. Крышку 8 прикрепляют крепежными элементами 9 к корпусу 1. Вращением гайки 11 штурвалом 20 вводят поршень 13 в полость фарфорового цилиндра 2. Шпоночный паз 23 винта 12 совмещают со шпонкой 24 и ее ввинчивают так, чтобы она вошла в шпоночный паз 23. Вращением штурвала (на один оборот или часть оборота) проверяют вхождение шпонки 24 в шпоночный паз 23 винта.

После этого включают штепсельную вилку (на чертеже не показанную) в штепсельную розетку 220 V.

Объем полости фарфорового цилиндра 2 составляет 130 см3. В полости размещается 122,2 г сырья. Как показывают расчеты, для подогрева фарфорового цилиндра 2 с массой 1 кг и 122,2 г сырья до температуры плавления и для расплавления сырья необходимо затратить 86721 калл.

Нагрев обеспечивается нихромовым элементом 7, уложенным в спиральной канавке 6. Диаметр нихромовой проволоки 0,2 мм. Удельное сопротивление нихрома 1,1 Ом. Время нагрева ориентировочно 42 минуты. По мере нагрева цилиндра 2, помещенный в отверстии 48 стержень 49 нагревается и удлиняется. При достижении температуры плавления полиэтилена (125oС) стержень 49 удлиняется и свободным концом 50 нажимает на малое плечо 51 рычага 52. Последний поворачивается относительно оси 58 и, нажимая на кнопку 55 микровыключателя 36а, отключает подачу тока нагревателю 7. При отключении температура падает. Микровыключатель 36а снова включается, восстанавливая подачу тока.

Пока в полости фарфорового цилиндра 2 проходит операция нагрева и плавления загруженного материала, заслонку 62 перемещают влево по чертежу, пока упор 66 не упрется в боковую поверхность основания 5 устройства. В этом положении заливное отверстие 67 мундштука 3 совмещается с заливным отверстием 68 пресс-формы 70 (см. фиг.2). Выдвигают верхнюю заслонку 62а до отказа, открывая заливное отверстие мундштука 3. Поворотом гайки 11 за штурвал 20 винт 12 перемещает поршень 13, вытесняя из полости цилиндра 2 часть расплава, заполняя полость 76 пресс-формы 70. Как только расплав из канала 83 покажется на поверхности заслонки 62 (выйдет наружу), поворот гайки 11 прекращают. Верхнюю заслонку 62а возвращают до отказа в исходное положение (перекрывают заливное отверстие 67 мундштука 3), а заслонку 62 перемещают вправо, пока упор 65 не упрется в боковую поверхность основания 5 корпуса 1. При этом заливное отверстие 67 мундштука 3 совмещается с заливным отверстием 68 левой пресс-формы 70.

Открытием верхней заслонки 62а и перемещением поршня 13 заполняют расплавом полость 76 левой пресс-формы 70.

Как только расплав из канала 83 покажется на поверхности заслонки 62, поворот гайки 11 прекращают. Верхней заслонкой 62а перекрывают заливное отверстие 67 мундштука 3.

После охлаждения и затвердевания материала в правой пресс-форме 70 (это происходит за 10-15 минут) съемное гнездо 63 (правое) извлекают из кармана заслонки 62. Если съем затруднен, через окна 85 можно выколотить легкими ударами съемное гнездо 63 из кармана заслонки 62. Снятое гнездо 63 поворачивают на 180o в плоскости его основания (пресс-формой 74 к перемычке 69) и устанавливают обратно в карман заслонки 62.

Если за это время произошло заполнение левой пресс-формы 70 расплавом, то заслонку 62 при закрытой верхней заслонке 62а перемещают влево, пока упор 66 не упрется в боковую поверхность основания 5 корпуса 1. При этом заливное отверстие 67 мундштука 3 совместится с заливным отверстием 68 правой пресс-формы 74, а левое съемное гнездо 63 извлекают из кармана заслонки 62. Как и описано выше, съемное гнездо 63 поворачивают пресс-формой 74 к перемычке 69 и устанавливают его в карман заслонки 62.

Если за это время произошло заполнение полости 77 правой пресс-формы 74, то заслонку 62 при закрытой верхней заслонке 62а перемещают вправо, пока упор 65 не упрется в боковую поверхность основания 5 корпуса 1. При этом совместится заливное отверстие 67 с заливным отверстием 68 левой пресс-формы 74.

Открытием заслонки 62а произойдет заливка полости 77 левой пресс-формы 80. Как только расплав, пройдя по каналам 84 и 83, покажется на поверхности заслонки 62, поворот гайки 11 прекращают и верхнюю заслонку 62а закрывают.

Иными словами, произошла заливка двух деталей 76 и двух деталей 77 из полиэтилена более простыми средствами.

На заявляемое устройство разработан эскизный проект.

Предполагается изготовление устройства в течение 2000 года на заводе "ЭЛИЗ".

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ФИЛЬТРАЦИИ РАСПЛАВА ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 2001 |

|

RU2213007C2 |

| БУНКЕР-ВОРОШИТЕЛЬ | 1998 |

|

RU2143339C1 |

| ЭЛЕКТРОДУГОВАЯ ПЛАЗМЕННАЯ ГОРЕЛКА | 2007 |

|

RU2343649C1 |

| ГИДРОЦИЛИНДР | 2001 |

|

RU2219382C2 |

| ГИДРОЦИЛИНДР | 2001 |

|

RU2219385C2 |

| НАСОС ГИДРОРАЗРЫВА ПЛАСТОВ | 2024 |

|

RU2827929C1 |

| АВТОМАТИЧЕСКОЕ НАГНЕТАТЕЛЬНОЕ УСТРОЙСТВО ВЫСОКОВЯЗКИХ МАТЕРИАЛОВ | 2012 |

|

RU2499947C1 |

| ВЕРТЛЮГ | 2001 |

|

RU2204687C2 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ СБОРКИ | 2002 |

|

RU2236339C2 |

| СРЕРИЛИЗАТОР | 2000 |

|

RU2156622C1 |

Изобретение относится к области переработки термопластичных пластмасс, точнее к оборудованию или приспособлениям для изготовления изделий из полимерных материалов, в частности из полиэтилена. Устройство для изготовления полимерных изделий литьем под давлением содержит трубчатый металлический корпус, нагревательный узел в виде полого цилиндра, нагревательный узел с приводом на входном конце трубчатого корпуса, мундштук на выходном конце трубчатого корпуса, примыкающий к литьевой форме, размещенной в основании корпуса, и узел, ограничивающий температуру нагрева расплавленного материала. Полый цилиндр размещен внутри корпуса, выполнен из керамического материала, например из фарфора, с наружными винтовыми канавками, с уложенным в них нагревательным элементом, а нагнетательный узел выполнен в виде быстросъемной крышки, закрепленной на корпусе крепежными элементами. Во избежание деформации корпуса от крепежных элементов на корпус сверху надета втулка. Быстросъемная крышка имеет вращательно смонтированную на ней зафиксированную от осевого перемещения гайку, взаимодействующую с винтом, со смонтированным на нем поршнем. Литьевая форма выполнена в виде заслонки с формующими съемными гнездами. Заслонка размещена в окне, имеет возможность перемещения по направляющим окна в поперечном направлении относительно оси полого цилиндра. Заслонка на концах имеет упоры, обеспечивающие при упоре в основание корпуса поочередное совмещение заливного отверстия мундштука с заливным отверстием заслонки. Технический результат данного устройства - разработка упрощенного устройства для изготовления полимерных изделий литьем под давлением для единичного или мелкосерийного производств на базе выпускаемого заводом "ЭЛИЗ" фарфорового цилиндра ЦФ-238. На данное устройство разработан эскизный проект. Предполагается изготовление устройства в течение 2000 года на заводе "ЭЛИЗ". 2 з.п. ф-лы, 4 ил.

| Устройство для литья пластмасс под давлением | 1987 |

|

SU1518139A1 |

| СН 683509 А5, 31.03.1994 | |||

| Червячный смеситель для переработки полимерных материалов | 1982 |

|

SU1060490A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ РЕЗИНОВЫХ ИЗДЕЛИЙ | 1994 |

|

RU2082608C1 |

| ЧЕРВЯЧНЫЙ ПРЕСС ДЛЯ ПЕРЕРАБОТКИ ПОРОШКООБРАЗНЫХ, | 0 |

|

SU361549A1 |

| Экструдер | 1973 |

|

SU476177A2 |

| ЛИТЬЕВАЯ МАШИНА | 0 |

|

SU272530A1 |

| DE 3502162 A1, 01.08.1985 | |||

| ТЕРМОЭЛЕКТРИЧЕСКИЙ ЭЛЕМЕНТ | 2016 |

|

RU2628676C1 |

| Способ предохранения тканей от моли | 1926 |

|

SU24340A1 |

Авторы

Даты

2002-07-27—Публикация

2000-05-11—Подача