Известны конструкции литьевых автоматов, применяемых для получения изделий из полиамидов, в том числе и вторичного сырья. Как правило, эти автоматы имеют дозировочный, загрузочный и плавильный цилиндры, а также специальный запорный клапан, препятствующий самопроизвольному истечению расплава.

Предлагаемый автомат для литья под давлением изделий из полиамидов, в том числе вторичного сырья, отличается от известных тем, что в нем применено приспособление для отвода водяных паров, выполненное в виде колокола, расположенного в верхней части плавильной чаши и связанного через центральное отверстие с радиальными каналами плавильной решетки, сообщающимися через дросселирующий винт с гидравлическим затвором. Благодаря такой конструкции качество продукции повышается.

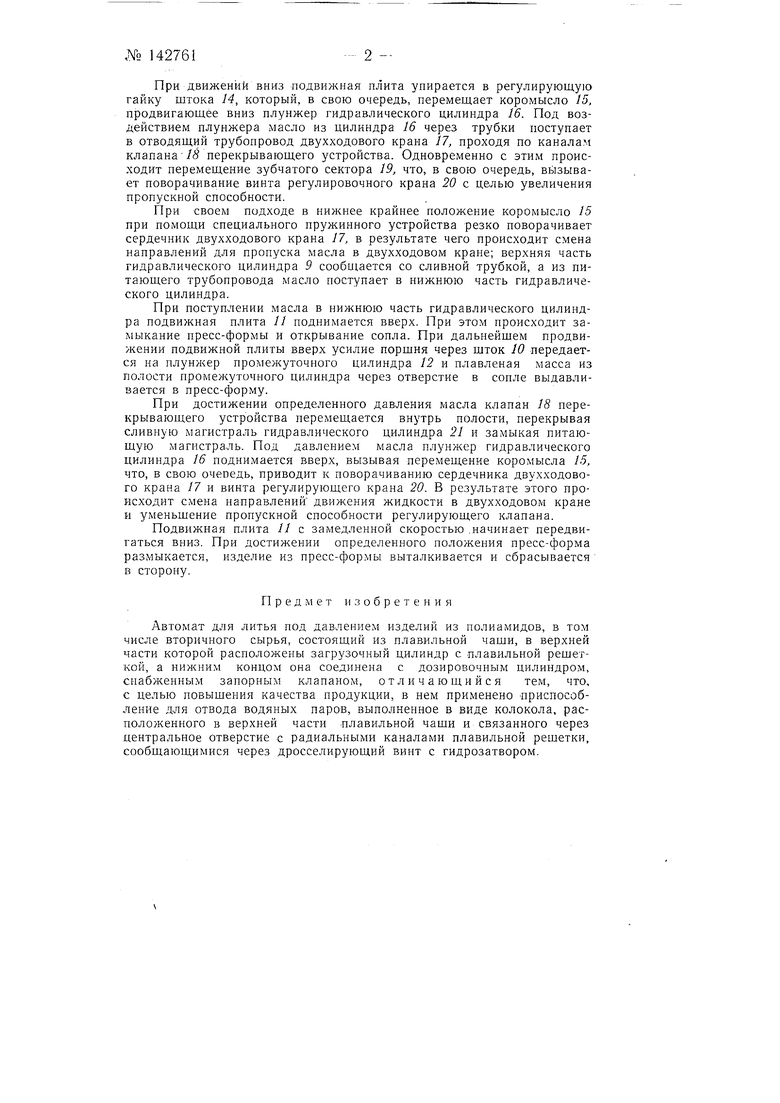

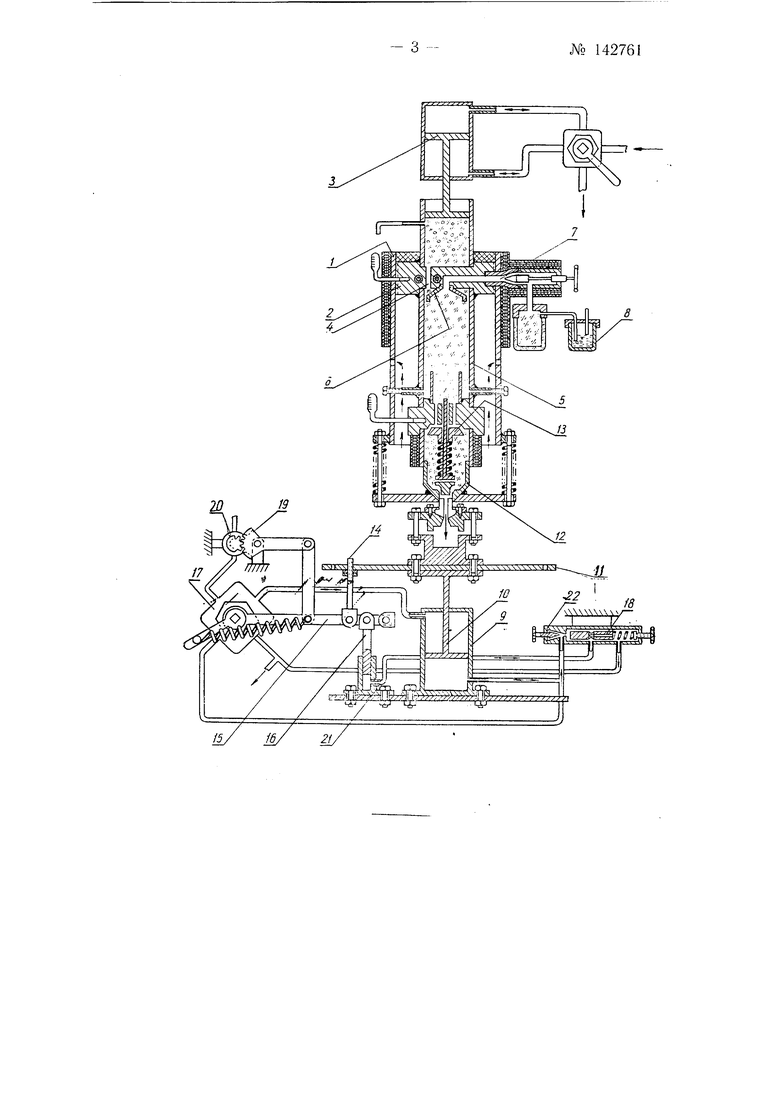

Схема конструкции предлагаемого автомата показана на чертеже.

Автомат работает следующим образом.

При разогретом плавильном цилиндре / на его плавильной решетке 2 происходит плавление сырья. Под действием поршня 3 расплав через отверстия 4 в плавильной решетке поступает в плавильную чашу 5.

В момент стекания с краев колокола 6 пары и газы, образующиеся во время плавления серы, из расплава выделяются и по каналам 7 устремляются в гидрозатвор 8, где происходит поглощение их водой, а полноценный расплав сырья стекает в низ плавильной чаши.

При подаче масла в верхнюю часть гидравлического цилиндра 9 поршень цилиндра вместе со штоком 10 движется вниз, увлекая за собой подвижную плиту 11, которая, в свою очередь, влечет за собой разъемную пресс-форму и плунжер промежуточного цилиндра 12. Клапан 13 открывается и плавленная масса заполняет полость промежуточного цилиндра.

Afo 142761-- 2 При движений вниз подвижная плита унирается в регулирующую гайку штока 14, который, в свою очередь, перемещает коромысло 15, продвигающее вниз плунжер гидравлического цилиндра 16. Под воздействием плунжера масло из цилиндра 16 через трубки поступает в отводящий трубопровод двухходового крана 17, проходя по каналам клапана/5 перекрывающего устройства. Одновременно с этим происходит перемещение зубчатого сектора 19, что, в свою очередь, вьшывает поворачивание винта регулировочного крана 20 с целью увеличения пропускной способности.

При своем подходе в нижнее крайнее положение коромысло /5 при помощи специального пружинного устройства резко поворачивает сердечник двухходового крана J7, в результате чего происходит смена направлений для пропуска масла в двухходовом крапе; верхняя часть гидравлического цилиндра 9 сообщается со сливной трубкой, а из питающего трубопровода масло поступает в нижнюю часть гидравлического цилиндра.

При поступлении масла в нижнюю часть гидравлического цилиндра подвижная плита 11 поднимается вверх. При этом происходит замыкание пресс-формы и открывание сопла. При дальнейшем продвижении подвижной плиты вверх усилие поршня через шток 10 передается на плунжер промежуточного цилиндра 12 и плавленая масса из полости промежуточного цилиндра через отверстие в сопле выдавливается в пресс-форму.

При достижении определенного давления масла клапан 18 перекрываюпдего устройства перемещается внутрь полости, перекрывая сливную магистраль гидравлического цилиндра 21 и замыкая питающую магистраль. Под давлением масла плунжер гидравлического цилиндра 16 поднимается вверх, вызывая перемещение коромысла 15, что, в свою очеоедь, приводит к поворачиванию сердечника двухходового крана 17 и винта регулирующего крана 20. В результате этого происходит смена направлений движения жидкости в двухходовом кране и уменьшение пропускной способности регулирующего клапана.

Подвижная плита // с замедленной скоростью .начинает передвигаться вниз. При достижении определенного положения пресс-форма размыкается, изделие из пресс-формы выталкивается и сбрасывается в сторону.

П р е д м е т и з о б р е т е и и я

Автомат для литья под давлением изделий из полиамидов, в том числе вторичного сырья, состоящий из плавильной чаши, в верхней части которой расположены загрузочный цилиндр с плавильной решеткой, а нижним концом она соединена с дозировочным цилиндром, снабженны.м запорным клапаном, отличающийся тем, что, с целью повышения качества продукции, в нем применено приспособление для отвода водяных паров, выполненное в виде колокола, расположенного в верхней части плавильной чащи и связанного через центральное отверстие с радиальными каналами плавильной решетки, сообщающимися через дросселирующий винт с гидрозатвором.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для получения моноволокна, например, рыболовной лески | 1957 |

|

SU118279A1 |

| Путевой гидравлический домкрат | 1959 |

|

SU126246A1 |

| Гидромеханический пресс | 1992 |

|

SU1819182A3 |

| Гидравлический пресс | 1986 |

|

SU1388324A1 |

| ПРЕСС ГИДРАВЛИЧЕСКИЙ | 1971 |

|

SU308884A1 |

| СПОСОБ ТОРМОЖЕНИЯ ДВИГАТЕЛЕМ В ПРИМЕНЕНИИ К ЧЕТЫРЕХТАКТНОМУ ПОРШНЕВОМУ ДВИГАТЕЛЮ ВНУТРЕННЕГО СГОРАНИЯ | 1996 |

|

RU2145384C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ КРИСТАЛЛИЗАЦИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2516210C2 |

| УСТРОЙСТВО ДЛЯ БЕССТУПЕНЧАТОГО РЕГУЛИРОВАНИЯ СКОРОСТЕЙ РАБОЧИХ ОРГАНОВ ГИДРАВЛИЧЕСКИХ ПРЕССОВ | 1949 |

|

SU85362A1 |

| Пресс-автомат для прессования изделий из металлического порошка | 1975 |

|

SU521146A1 |

| Гидравлический кокильный станок | 1949 |

|

SU84362A1 |

Авторы

Даты

1961-01-01—Публикация

1961-02-10—Подача