Область изобретения

[0001] Настоящая заявка относится, в целом, к системе диагностики для испытания клапанов управления потоком и, в частности, к опоре датчика положения для его прикрепления к клапану управления потоком для такой системы диагностики.

Уровень техники

[0002] Клапаны управления потоком широко используют в различных технологических системах, таких как нефтегазопроводы и технологические линии, для управления потоком текучих сред, включающих жидкости и/или газы, в различных линиях во многих вариантах промышленного и непромышленного применения. В безопасных и/или функциональных критических вариантах применения требуется значительное техническое обслуживание для обеспечения надлежащей работы клапанов управления на протяжении всего времени, в результате чего снижаются потери, связанные с клапанами, функционирующими не должным образом. Такое техническое обслуживание включает и периодическое профилактическое обслуживание, и ремонт неисправных клапанов. Следовательно, характерна ситуация, когда выполняют диагностическую проверку таких клапанов управления текучей средой при установке в технологическую систему с тем, чтобы можно было выявить эксплуатационные неполадки прежде, чем они станут причиной существенного снижения эффективности или приведут к выходу из строя технологической системы.

[0003] Одна общая система диагностики для проведения диагностического испытания клапанов управления потоком, таких как клапаны с пневматическим приводом, включает обеспечение датчика давления для измерения изменяющегося управляющего давления на входе привода клапана и датчика положения для измерения перемещения плунжера клапана. В этом случае клапан эксплуатируют в цикле проведения испытаний посредством подачи управляемого переменного давления текучей среды на вход привода клапана. Во время цикла проведения испытаний плунжер клапана перемещают в требуемом диапазоне обычно из полностью открытого положения в полностью закрытое положение и возвращают из полностью закрытого положения в полностью открытое положение. В то же время, датчик давления обеспечивает выходной сигнал, соответствующий переменному давлению на входе привода клапана, а датчик положения обеспечивает выходной сигнал, соответствующий перемещению плунжера клапана. Затем соответствующие выходные сигналы, содержащие информацию о давлении воздуха в приводе и о положении плунжера клапана или штока клапана, обрабатывают для получения данных, которые затем могут быть использованы различными способами для проведения диагностики рабочих характеристик клапана и подачи индикации для операторов о возможной потребности в ремонте.

[0004] Систему диагностики часто используют для испытания клапана, уже установленного и находящегося в эксплуатации. В этом случае датчик положения неподвижно прикреплен в некотором месте к клапану таким образом, что может измерять либо перемещение самого элемента управления потоком, либо перемещение компонента, движение которого непосредственно связано с движением элемента управления потоком, такого как шток клапана или шток привода.

[0005] Для установки датчика давления на клапанном блоке используют различные способы и устройства. Часто опорный узел для датчика положения просто мастерят на скорую руку на площадке, используя нестандартизированные приспособления и механизмы. Однако сложность использования импровизированных опор заключается в том, что на их планирование и/или установку может потребоваться дополнительное время, что приводит к потере драгоценного времени, например, во время останова для технического обслуживания на нефтеперерабатывающем заводе. Известны некоторые опорные узлы, которые выполнены с возможностью установки на вилку привода. Однако, с таким опорным узлом невозможно получить отклонение корпуса мембраны. Известны другие опорные узлы, которые содержат опору с магнитным основанием, которому нужна плоская железная поверхность для прикрепления к ней. Однако, конструкции многих клапанов не обладают одной или обеими этими характеристиками и, следовательно, возможность использования этого опорного узла весьма ограничена только определенными клапанами.

[0006] Один опорный узел, применяемый в прошлом, содержал шарнирный зажим, прикрепленный к пластине основания, используемый для прижатия плиты основания к болтовому фланцу корпуса привода. Однако, этот опорный узел был ограничен в диапазоне размеров и/или форм корпусов клапана и/или привода, к которым он может быть прикреплен и с которыми может поддерживать требуемый уровень устойчивости.

[0007] Другой опорный узел, применяемый в прошлом, содержал зажимные щипцы, используемые для прижатия плиты основания непосредственно к болтовому фланцу корпуса привода. Однако этот опорный узел зачастую не обеспечивал требуемую устойчивость для датчика положения.

[0008] Считается, что до настоящего времени не существует стандартизированного способа или устройства для установки датчика положения на клапанный блок при установке системы испытания клапана, который обеспечивал бы стандартизированную, быструю и простую систему для прикрепления датчика положения практически к любому стандартному типу клапана управления потоком с тем, чтобы получать от клапана полный комплект данных о перемещениях и обеспечивать повышенную устойчивость датчика положения.

Раскрытие сущности изобретения

[0009] Предлагаются системы, устройство и способы, которые в некоторых конфигурациях могут обеспечивать механизм для быстрого, легкого, регулярного и устойчивого прикрепления датчика положения к клапанным блокам различных размеров, форм и типов для проведения измерений положения и/или перемещения относительно различных компонентов клапана.

[0010] В соответствии с некоторыми аспектами изобретения опора датчика положения для системы диагностики клапанов управления потоком содержит зажим с узлом взаимодействия, который автоматически регулируется для прижимания к болтовым фланцам различной толщины и/или обеспечивает повышенную устойчивость опоры датчика.

[0011] В соответствии с некоторыми аспектами изобретения опора датчика положения для системы диагностики клапанов управления потоком содержит зажимные щипцы, которые зажимают болтовые фланцы корпуса клапана, и шарнирный рычаг, первый конец которого соединен с зажимными щипцами, а второй конец которого соединен с возможностью разъединения с кронштейном датчика для удержания датчика положения, причем шарнирный рычаг регулирует кронштейн датчика по шести степеням свободы.

[0012] В соответствии с некоторыми аспектами изобретения опора датчика положения для системы диагностики клапанов управления потоком содержит зажимные щипцы, губки которых прижимаются к болтовым фланцам корпуса клапана, причем зажимные щипцы содержат направляющую штангу, проходящую вниз от губок, которая содержит множество установочных отверстий, находящихся на некотором расстоянии друг от друга в продольном направлении вдоль штанги.

[0013] В соответствии с некоторыми аспектами изобретения опора датчика положения для системы диагностики клапанов управления потоком содержит зажимные щипцы, которые прижимаются к болтовым фланцам корпуса клапана, причем зажимные щипцы содержат зажимные накладки, которые включают приемные устройства, имеющие форму и размер, позволяющие принимать головку болта и/или гайку.

[0014] В соответствии с некоторыми аспектами изобретения опора датчика положения для системы диагностики клапанов управления потоком содержит зажимные щипцы, которые прижимаются к болтовым фланцам корпуса клапана, удлинительную штангу, прикрепленную с возможностью разъединения к направляющей штанге зажимных щипцов, причем в удлинительной штанге выполнено множество отверстий, расположенных на некотором расстоянии друг от друга в продольном направлении между первым концом и вторым концом удлинительной штанги, и кронштейн датчика, который может быть установлен с возможностью разъединения во множество положений вдоль удлинительной штанги, соответствующих множеству отверстий.

[0015] В соответствии с некоторыми аспектами изобретения опора датчика положения для системы диагностики клапанов управления потоком содержит швеллер, в стенке которого выполнены первые установочные отверстия, ленточный хомут для прижимания швеллера к корпусу привода и кронштейн датчика, присоединяемый с возможностью разъединения к швеллеру посредством любых из первых установочных отверстий.

[0016] В соответствии с некоторыми аспектами изобретения любая из опор датчика положения, описанная в настоящей заявке, может быть установлена на привод.

[0017] В соответствии с некоторыми аспектами изобретения датчик положения может включать преобразователь линейных перемещений и/или преобразователь углового положения в код. Датчик положения может представлять собой один компонент более крупной системы диагностики для диагностического испытания клапанов управления потоком, такой как система диагностики, собирающая данные о давлении различных линий управления и данные о положении, соответствующие перемещению элемента управления текучей средой клапана.

[0018] В соответствии с некоторыми аспектами изобретения один или большее количество способов прикрепления датчика положения к клапану управления потоком текучей среды включают установку опоры датчика положения в соответствии с одним или большим количеством аспектов, конфигураций и/или характеристик, описанных в настоящей заявке, на привод и/или клапан управления потоком.

[0019] Любой один или большее количество этих аспектов могут быть объединены с любым одним или большим количеством других аспектов и/или дополнительными аспектами, конфигурациями, характеристиками и/или техническими эффектами, которые очевидны при детальном рассмотрении фигур и нижеследующего описания.

Краткое описание чертежей

[0020] Фиг. 1 схематически изображает систему диагностики для испытания клапанов управления потоком;

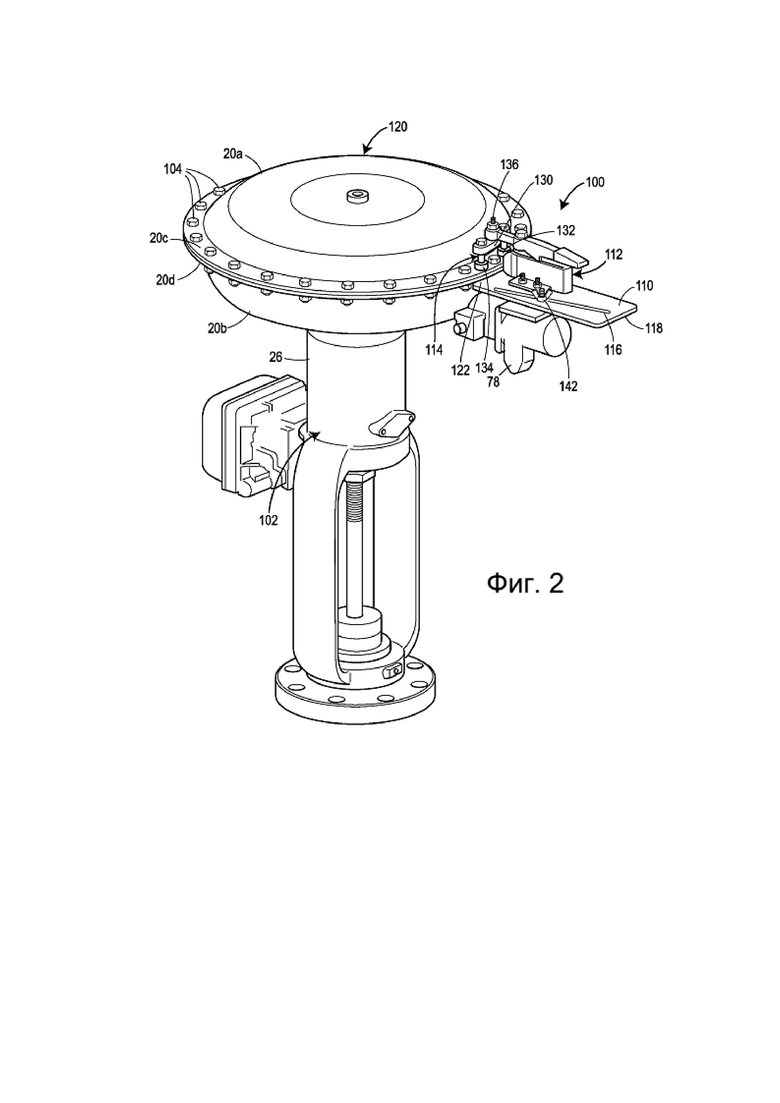

[0021] Фиг. 2 изображает опору датчика положения для системы диагностики клапанов управления потоком в соответствии с первой конфигурацией, установленную на корпус привода;

[0022] Фиг. 3 изображает аксонометрический вид с пространственным разделением деталей опоры датчика положения, показанной на фиг.2;

[0023] Фиг. 4 изображает опору датчика положения для системы диагностики клапанов управления потоком в соответствии со второй конфигурацией, установленную на корпус привода;

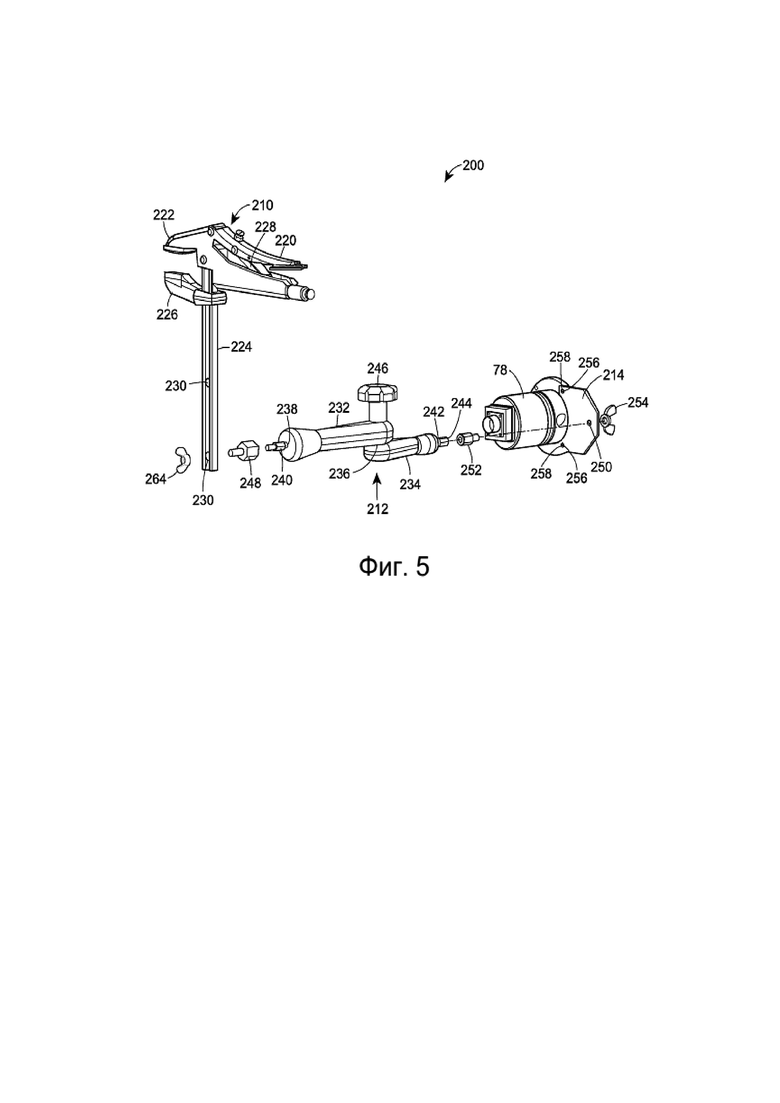

[0024] Фиг. 5 изображает аксонометрический вид с пространственным разделением деталей опоры датчика положения, показанной на фиг.4;

[0025] Фиг. 6 изображает аксонометрический вид опоры датчика положения, показанной на фиг.4, которая установлена на другой корпус привода;

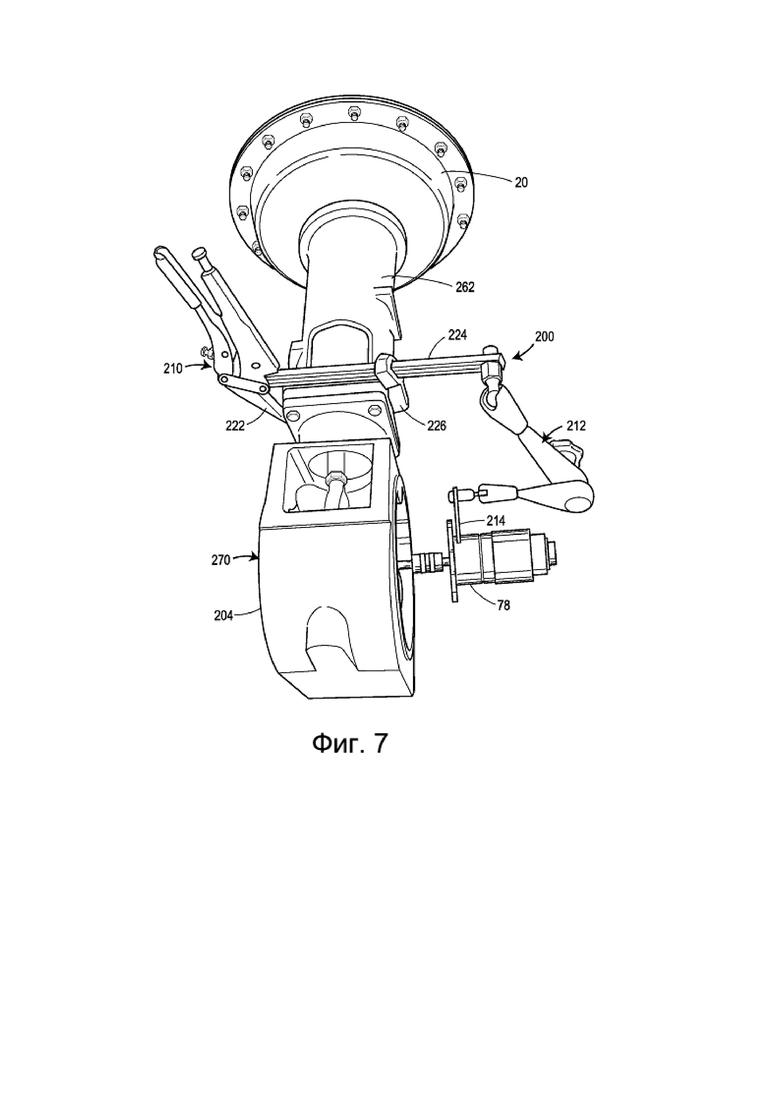

[0026] Фиг. 7 изображает аксонометрический вид опоры датчика положения, показанной на фиг.4, которая установлена на еще один корпус привода;

[0027] Фиг. 8 изображает опору датчика положения для системы диагностики клапанов управления потоком в соответствии с третьей конфигурацией, установленную на корпус привода;

[0028] Фиг. 9 изображает аксонометрический вид опоры датчика положения, показанной на фиг.8;

[0029] Фиг. 10 изображает увеличенный частичный вид сбоку губок и зажимных накладок зажимных щипцов опоры датчика положения, показанной на фиг.8 и 9; и

[0030] Фиг. 11 изображает детальный вид сверху зажимных накладок, показанных на фиг.10;

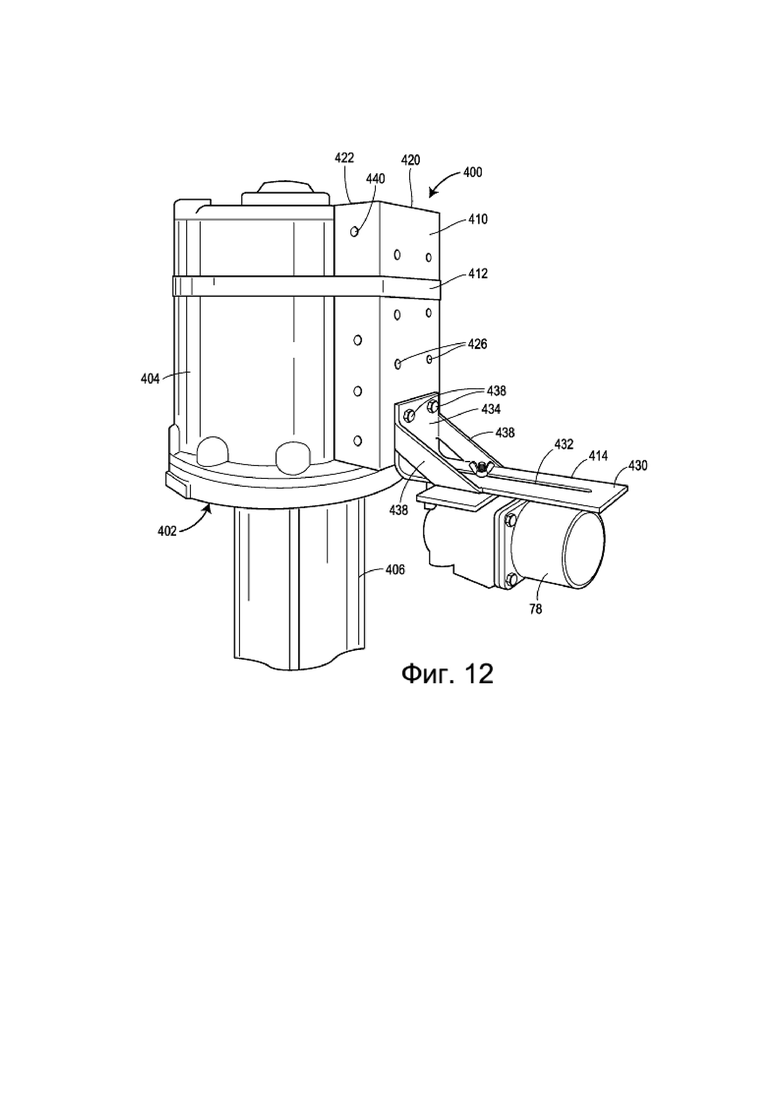

[0031] Фиг. 12 изображает опору датчика положения для системы диагностики клапанов управления потоком в соответствии с четвертой конфигурацией, установленную на корпус привода; и

[0032] Фиг. 13 изображает аксонометрический вид с пространственным разделением деталей опоры датчика положения, показанной на фиг. 8.

Подробное описание изобретения

[0033] Перед описанием конкретных примеров, показанных на чертежах, представлены некоторые общие аспекты, конфигурации и характеристики описанного рычага, амортизатора, узла рычага и/или регулятора текучей среды.

[0034] В некоторых конфигурациях изобретения опора датчика положения для системы диагностики клапанов управления потоком содержит основание, шарнирный зажим и узел взаимодействия. Основание содержит первую зажимную губку и опору для соединения с датчиком положения. Шарнирный зажим жестко прикреплен к основанию и содержит вторую зажимную губку, расположенную напротив первой зажимной губки. Шарнирный зажим автоматически регулируется для обеспечения фиксированной зажимающей силы на разном расстоянии между первой зажимной губкой и второй зажимной губкой. Узел взаимодействия установлен на второй губке. Узел взаимодействия содержит по меньшей мере первую зажимную накладку, удаленный от места крепления конец которой непосредственно обращен к первой зажимной губке и поворачивается относительно второй зажимной губки. Зажимная накладка может содержать шарнирное соединение, позволяющее зажимной накладке поворачиваться. На второй зажимной губке может быть установлен разделительный рычаг. Разделительный рычаг может быть соединен с первой зажимной губкой посредством стержня. Разделительный рычаг может проходить в поперечном направлении ко второй зажимной губке. Первая зажимная накладка может быть установлена на разделительный рычаг. На разделительный рычаг также может быть установлена вторая зажимная накладка. Вторая зажимная накладка может содержать удаленный от места крепления конец, который непосредственно обращен к первой зажимной губке и поворачивается относительно второй зажимной губки. Первая и вторая зажимные накладки могут быть расположены на противоположных боковых сторонах второй зажимной губки. Одна или обе зажимные накладки могут быть наклонены внутрь под углом к шарнирному зажиму от второй зажимной губки таким образом, что удаленный от места крепления конец зажимной накладки или накладок оказывается расположенным параллельно первой зажимной губке, когда вторая зажимная губка расположена непараллельно первой зажимной губке. Зажимная накладка может содержать мягкое покрытие. Первая зажимная губка может содержать приемное устройство, обращенное ко второй зажимной губке, которое имеет форму и размер, позволяющие принимать конец болта. В некоторых конфигурациях опора датчика обеспечивает ее прикрепление к корпусу клапана или привода различной толщины без необходимости ручного регулирования со стороны оператора для удовлетворительной установки датчика положения на клапан с целью получения требуемых данных о положении. Разделительный рычаг может обеспечивать более широкую площадь зажатия, что может обеспечивать повышенную устойчивость диагностического оборудования к крутильным колебаниям во время проведения испытаний. Шарнирные соединения обеспечивают возможность плоского контакта между зажимными накладками и корпусами различной формы и ширины. Мягкое покрытие может защищать поверхность клапана и/или привода от появления царапин, вызванных воздействием зажимных накладок.

[0035] В некоторых конфигурациях изобретения опора датчика положения для системы диагностики клапанов управления потоком содержит зажимные щипцы, шарнирный рычаг и кронштейн датчика. Зажимные щипцы содержат первую и вторую губки, которые прижимаются к болтовым фланцам корпуса мембраны. Зажимные щипцы содержат направляющую штангу, проходящую вниз от зажимных губок. Кронштейн датчика имеет форму и размер, позволяющие ему нести датчик положения. Шарнирный рычаг содержит первый конец, прикрепленный к направляющей штанге, и второй конец, прикрепленный с возможностью разъединения к кронштейну датчика. Шарнирный рычаг содержит комбинацию рычагов и шарнирное соединение, расположенные таким образом, что кронштейн датчика может быть отрегулирован по шести степеням свободы. По всей направляющей штанге может быть выполнено множество сквозных отверстий. Отверстия могут быть расположены на некотором расстоянии друг от друга в продольном направлении вдоль направляющей штанги. Первый конец шарнирного рычага может содержать соединитель, который может прикрепляться с возможностью разъединения отдельно к любому из отверстий, в результате чего шарнирный рычаг может быть выборочно прикреплен к направляющей штанге посредством любого одного из отверстий. Кронштейн датчика может содержать удлиненную пластину, проходящую от первого конца ко второму концу, первое сквозное отверстие, выполненное на первом конце, и второе сквозное отверстие, выполненное на втором конце. Соединитель, расположенный на втором конце шарнирного рычага, может быть прикреплен с возможностью разъединения к первому отверстию. Датчик положения может быть прикреплен ко второму отверстию. Второе отверстие может представлять собой удлиненный паз.

[0036] В некоторых конфигурациях изобретения опора датчика положения для системы диагностики клапанов управления потоком содержит зажимные щипцы, удлинительную штангу и кронштейн датчика. Зажимные щипцы могут содержать первую и вторую губки, которые прижимаются к болтовым фланцам корпуса мембраны. Зажимные щипцы могут содержать направляющую штангу, проходящую вниз от зажимных губок. Кронштейн датчика может иметь форму и размер, позволяющие ему нести датчик положения. Удлинительная штанга может располагаться между первым концом и вторым концом. Первый конец может быть прикреплен с возможностью разъединения к направляющей штанге. В удлинительной штанге может быть выполнено множество сквозных отверстий, расположенных на некотором расстоянии друг от друга в продольном направлении между первым концом и вторым концом. Кронштейн датчика может быть прикреплен с возможностью разъединения к удлинительной штанге в любом из множества отверстий штанги посредством крепежного элемента, такого как болт или штифт. Таким образом, кронштейн датчика может быть прикреплен к удлинительной штанге во множестве положений вдоль удлинительной штанги. Кронштейн датчика может содержать направляющее отверстие, через которое перемещается с возможностью скольжения удлинительная штанга. Кронштейн датчика может скользить вдоль удлинительной штанги к любому из множества отверстий, выполненных в удлинительной штанге. Кронштейн датчика может содержать установочное отверстие. Датчик положения может быть прикреплен к кронштейну датчика в установочном отверстии. Установочное отверстие может включать удлиненный паз. Датчик положения может быть прикреплен в любом из неопределенного числа положений вдоль удлиненного паза. Удлинительная штанга может быть выполнена из удлиненного полого трубчатого элемента. Нижний конец направляющей штанги может входить в первый конец удлиненного полого трубчатого элемента. На первом конце удлинительной штанги может быть выполнена пара соосных болтовых отверстий, проходящих через первую и вторую противоположные стенки полого трубчатого элемента, и/или пара пазов, проходящих в продольном направлении от первого конца через третью и четвертую противоположные стенки полого трубчатого элемента. Первый конец может быть прикреплен с возможностью разъединения к направляющей штанге посредством крепежного элемента, проходящего через пару соосных болтовых отверстий и еще одно отверстие, проходящее через нижний конец направляющей штанги.

[0037] В некоторых конфигурациях зажимные щипцы могут содержать одну или обе из первой зажимной накладки, установленной на первой зажимной губке, и второй зажимной накладки, установленной на второй зажимной губке. Первая зажимная накладка может содержать первую зажимающую поверхность для взаимодействия с изделием, а вторая зажимная накладка может содержать вторую зажимающую поверхность для взаимодействия с изделием. Первая и вторая зажимающие поверхности могут быть непосредственно обращены друг к другу. Первая зажимная накладка может содержать первое приемное устройство, выполненное на первой зажимающей поверхности. Вторая зажимная накладка может содержать второе приемное устройство, выполненное на второй зажимающей поверхности. Одно или оба из первого приемного устройства и второго приемного устройства могут иметь форму и размер, позволяющие принимать головку болта и/или гайку и/или конец болта. Одно или оба из первого и второго приемных устройств могут представлять собой рассверленное отверстие.

[0038] В некоторых конфигурациях опора датчика положения для системы диагностики клапанов управления потоком содержит швеллер, ленту и кронштейн датчика. Швеллер может содержать стенку и первую и вторую полки, которые образуют С-образный профиль, и первые установочные отверстия, выполненные в стенке. Лента может быть выполнена с возможностью прижимания швеллера к корпусу привода и может представлять собой, например, ленточный хомут. Кронштейн датчика может содержать второе установочное отверстие и третье установочное отверстие. Второе установочное отверстие может быть выборочно выровнено с каждым из первых установочных отверстий, и кронштейн датчика может быть прикреплен к стенке швеллера посредством болта, проходящего через одно из первых установочных отверстий и второе установочное отверстие. Датчик положения может быть прикреплен к кронштейну датчика в третьем установочном отверстии. Кронштейн датчика может содержать плоскую пластину и фланец, установленный на первом конце пластины и расположенный под углом относительно плоской пластины. Второе отверстие может проходить через фланец. Третье отверстие может проходить через плоскую пластину. Четвертые установочные отверстия могут проходить через одну или обе из первой и второй полок швеллера. Второе установочное отверстие может быть выборочно выровнено с каждым из четвертых установочных отверстий. Кронштейн датчика может быть прикреплен к полке швеллера при помощи болта, проходящего через одно из четвертых установочных отверстий и второе установочное отверстие.

[0039] Любая из опор датчика положения может быть прикреплена к приводу клапана управления потоком текучей среды. Кроме того, любой из аспектов и/или конфигураций, описанных в настоящей заявке, может дополнительно включать одну или большее количество характеристик, описанных в отношении следующих примерных конфигураций.

[0040] На фиг. 1 представлен клапан 10 управления потоком и привод 12 в сборе, схематически изображенный с прикрепленной к нему системой 14 диагностики для измерения различных эксплуатационных характеристик клапана 10 и/или привода 12. Клапан 10 является линейным клапаном, а привод 12 представляет собой открываемую пружиной потоковую уравновешенную конструкцию и является одним из наиболее распространенных имеющихся в продаже и используемых вариантов. Однако, опоры датчиков положения, предложенные в соответствии с настоящим изобретением, могут быть использованы и с другими типами клапанов и/или приводов. Например, опоры датчиков положения в некоторых конфигурациях могут быть использованы с поворотными клапанами.

[0041] Привод 12 содержит мембранную пластину 16 и мембрану 18, расположенные внутри корпуса 20 мембраны, а также шток 22 привода и пружину 24, расположенные внутри цилиндра 26 пружины. Клапан 10 содержит корпус 28 клапана, имеющий путь прохождения потока от впускного отверстия 30 до выпускного отверстия 32, и плунжер 34 клапана, соединенный со штоком 36 клапана. Плунжер 34 клапана расположен с возможностью перемещения внутри корпуса 28 клапана для управления потоком текучей среды, проходящим через корпус 28 клапана от впускного отверстия 30 до выпускного отверстия 32. Крышка 38 соединяет цилиндр 26 пружины с корпусом 28 клапана, например, посредством болтов. Шток 36 клапана выступает из корпуса 28 клапана через крышку 38. Шток 22 привода соединен со штоком 36 клапана посредством соединителя 40 штока. Шток 22 привода, в свою очередь, соединен с мембранной пластиной 16, которая установлена внутри корпуса 20 мембраны посредством гибкой мембраны 18. Корпус мембраны выполнен из двух частей: верхнего корпуса 20а и нижнего корпуса 20b, которые соединены друг с другом болтами при помощи верхнего и нижнего болтовых фланцев 20с и 20d, как показано более подробно далее. Мембрана зажата между верхним корпусом 20а и нижним корпусом 20b. Перемещение гибкой мембраны 18 при изменениях давления внутри корпуса 20 мембраны управляет потоком текучей среды между впускным и выпускным отверстиями 20, 32 корпуса 28 клапана. Пружина 24, проходящая вниз от мембранной пластины 16 через корпус 20 мембраны, обычно принудительно смещает мембранную пластину 16 вверх. Пружина 24, как правило, оказывает достаточное давление вверх на мембранную пластину 16 для поднятия плунжера 34 клапана и штока 35 клапана таким образом, чтобы клапан 10 находился в открытом положении.

[0042] Приведение в действие клапана 10 осуществляют посредством стандартных компонентов, включающих преобразователь 42 силы тока в давление ("I/P") и позиционер 44 для подачи рабочего давления управляемого клапана на впускную линию 46 привода клапана. Такая типичная конфигурация включает подачу сжатого воздуха на пневматическую линию 48, который разделяют и подают по соответствующим пневматическим линиям через соответствующие клапаны к преобразователю 42 I/P и позиционеру 44 клапана. Таким образом, входная пневматическая линия 50 на преобразователь 42 I/P и входная пневматическая линия 52 на позиционер 44 клапана находятся под давлением пневматической системы подачи.

[0043] В одной общей конфигурации входной сигнал для управления клапаном 10, состоящий из сигнала величиной 4-20 мА, подаваемого на входную линию 54 преобразователя, обеспечивает соответствующее выходное давление величиной примерно 3-15 фунт/дюйм2 (0,21-1,06 кгс/см2) на пневматическую линию 56, которое подают на управляемый вход позиционера 44. Выходное давление позиционера 44 подают на линию 58 к линии 46 входного давления привода для осуществления управления приводом 12 и, следовательно, клапаном 10. Когда требуется увеличение объема воздуха, может быть использовано повышающее реле 60. Повышающее реле 60 содержит вход давления подающей линии на входящей линии 62 для содействия управлению приводом 12 посредством позиционера 44 в определенных условиях. Кроме того, позиционер 44 клапана содержит рычаг 64 позиционера клапана, один конец которого соединен со штоком 22 привода, а другой конец расположен внутри позиционера 44. Рычаг 64 позиционера клапана осуществляет регистрацию положения клапана и, тем самым, обеспечивает перемещение плунжера 34 позиционером 44 на необходимую величину при изменениях величины входного тока на преобразователь 42 I/P. При обычной работе управляющий токовый сигнал величиной примерно 4 мА во входной линии 54 заставляет преобразователь 42 подавать входной сигнал величиной 3 фунт/дюйм2 (0,21 кгс/см) на позиционер 44, который, в свою очередь, подает соответствующее давление на входную линию 46 привода, которое является недостаточным для преодоления направленной вверх силы пружины 22, и, следовательно, клапан находится в полностью открытом положении. Когда управляющий токовый сигнал повышают примерно до 20 мА, преобразователь 42 I/P подает примерно 15 фунт/дюйм2 (1,06 кгс/см) на позиционер 44, который, в свою очередь, подает соответствующее давление на входную линию 46, которое противодействует силе пружины 24 и в результате этого смещает шток 36 клапана вниз таким образом, что сажает плунжер 34 клапана на седло и, тем самым, закрывает клапан 10. Различные положения клапана между полностью открытым и полностью закрытым положениями могут быть достигнуты за счет различных вариантов входного токового сигнала величиной 4-20 мА, подаваемого на преобразователь 42 I/P.

[0044] Система 14 диагностики содержит диагностический контроллер 68, соединенный с датчиками 70, 72, 74, 76 давления и датчиком 78 положения каналами 2, 3, 4, 5 и 6, соответственно, и каналом 1, соединяющим диагностический контроллер 68 с преобразователем 42 I/P. Диагностический контроллер 68 подает выходной сигнал величиной 0-30 мА на канал 1 в предварительно запрограммированной форме для управления плунжером 34 клапана в предварительно заданном диапазоне и, тем самым, обеспечивает подачу соответствующих выходных сигналов датчиков по каналам 2, 3, 4, 5, 6 к диагностическому контроллеру 68. Информация, подлежащая введению в контроллер 68, может быть подана при помощи любого известного механизма, такого как клавиатура, а выходная информация от контроллера 68 может быть отображена посредством любых известных механизмов, таких как ЭЛТ-дисплей и/или принтер.

[0045] Для проведения диагностической оценки клапана 10 в отношении различных хорошо известных характеристик клапана на выходной канал 1 токового сигнала подают соответствующий выходной сигнал от диагностического контроллера 68 к преобразователю 42 1|Р. В качестве примера, сигнал величиной 0-30 мА, подаваемый на канал 1, может быть достаточным для обеспечения хода плунжера 34 клапана через полностью открытое и полностью закрытое положения. Кроме того, может быть обеспечена работа клапана не в полном диапазоне. Датчики давления 70, 72, 74, 76 временно установлены для измерения пневматического давления на изображенных соответствующих пневматических линиях и для подачи электрического выходного сигнала по соответствующим входным каналам 2, 3, 4, 5 к диагностическому контроллеру 68. Такие датчики давления являются хорошо известными имеющимися в продаже изделиями.

[0046] Датчик 78 положения соответствующим образом временно установлен с возможностью снятия на клапанный блок при помощи одной из опор датчиков положения, описанной в настоящей заявке, для обнаружения перемещения компонента клапана 10 и/или привода 12, которое соответствует или может быть непосредственно соотнесено с перемещением плунжера 34 клапана между открытым и закрытым положениями. В этом примере датчик 78 положения установлен на цилиндр 26 пружины в таком положении и таким способом, которые являются достаточными для измерения линейного позиционного перемещения рычага 64 позиционера клапана, которое соответствует перемещению плунжера 34 клапана между открытым и закрытым положениями. Датчик 78 положения обеспечивает соответствующий электрический выходной сигнал, подаваемый к каналу 6 контроллера 68. Датчик 78 положения может представлять собой имеющееся в продаже устройство, такое как цифровой линейный датчик производства японской компании Nititoyo, использующий источник света и светочувствительный датчик матового стекла для подачи сигнала по каналу 6 в ответ на линейное перемещение плунжера 34 клапана. В других конфигурациях датчик 78 положения может представлять собой линейный преобразователь, выполненный с возможностью измерения положения одного или большего количества компонентов клапанного блока. В других вариантах применения датчик 78 положения может представлять собой поворотный преобразователь, в частности, когда используют систему диагностики на поворотном клапане, а не линейном клапане. Конечно, могут быть использованы и другие типы датчиков 78 положения в зависимости от конкретного клапана и/или испытываемого варианта применения. По мере того, как клапан 10 проходит через испытательный рабочий цикл посредством управляющего токового сигнала, подаваемого по каналу 1, измеряют соответствующее давление и подают соответствующие электрические сигналы к каналам 2, 3, 4, 5 и одновременно измеряют положение и расстояние перемещения плунжера 34 клапана и подают соответствующий электрический сигнал по каналу 6. После этого данные, касающиеся давления и положения плунжера клапана, могут быть сопоставлены, сравнены и обработаны любым из многочисленных способов для диагностирования того, функционирует ли клапан должным образом.

[0047] Для надежной работы системы 14 диагностики обычно важно поддерживать датчик 78 положения неподвижным относительно корпусов привода 12 и/или клапана 10. Кроме того, поскольку система 14 диагностики может быть легко адаптирована для проведения испытаний клапанов и/или приводов разного типа, формы и размеров, желательно, чтобы опора для датчика 78 положения была выполнена с возможностью регулировки для устойчивой установки датчика 78 давления на многие корпусы клапанов и/или приводов различной формы и размеров. Далее в настоящей заявке подробно описаны различные опоры датчиков положения для установки датчика 78 положения на клапанный блок, например, на привод 12.

[0048] На фиг. 2 изображена первая опора 100 датчика положения, устанавливающая датчик 78 положения на привод 102. Привод 102 представляет собой привод мембранного типа с линейной пружиной, содержащий корпус 20 мембраны, соединенный с верхним концом цилиндра 26 пружины. Мембрана 18 (не видна) расположена внутри корпуса 20 мембраны, а пружина 24 (не видна) расположена внутри цилиндра 26 пружины, как правило, аналогично приводу 12, описанному применительно к настоящему изобретению. Корпус 20 мембраны выполнен из двух частей: верхнего корпуса 20а и нижнего корпуса 20b. Верхний корпус 20а содержит верхний болтовой фланец 20с, а нижний корпус 20b содержит нижний болтовой фланец 20d. Каждый болтовой фланец 20с и 20d проходит по наружному периметру соответствующего верхнего или нижнего корпуса 20а, 20b. Болтовые фланцы 20с, 20d обращены друг к другу, и через соответствующие болтовые отверстия, выполненные в болтовых фланцах 20с и 20d, проходят болты 104 для прижатия болтовых фланцев и, следовательно, верхнего и нижнего корпусов 20а, 20b друг к другу с целью образования корпуса 20 мембраны. Мембрана 18 зажата между болтовыми фланцами 20с и 20d и разделяет внутреннее пространство корпуса мембраны на первую камеру, которая может представлять собой камеру управляющего давления, и вторую камеру, которая может представлять собой камеру пружины.

[0049] Как показано на фиг. 2 и 3, опора 100 датчика содержит основание 110, шарнирный зажим 112 и узел 114 взаимодействия, который автоматически регулируется для прижимания к болтовым фланцам 20с, 20d различной толщины и/или обеспечивает повышенную устойчивость опоры 100 датчика. Опора 100 датчика выполнена с возможностью прижатия к болтовым фланцам 20с, 20d таким образом, чтобы датчик 78 положения был установлен в устойчивое неподвижное положение относительно корпуса 20 мембраны. В этом примере датчик 78 положения является линейным преобразователем. Однако, могут быть использованы другие типы датчиков положения в зависимости от типа клапана и привода, подвергаемых испытанию, и/или других условий.

[0050] Основание 110 содержит крепление 116 для жесткого соединения датчика 78 положения с основанием 110. Основание 110 выполнено в виде плоской пластины, например, отрезка стального бруска. Крепление 116 представлено в виде паза, выполненного в пластине, который проходит от первого конца 118 ко второму концу 120 основания 110. На втором конце 120 основания выполнена первая зажимная губка 122. Крепление 116 в виде паза проходит под углом к продольной оси основания 110 от первого конца, прилегающего к первому концу 118 пластины, ко второму концу на боковой стороне шарнирного зажима 112.

[0051] Шарнирный зажим 112 прикреплен к основанию 110, например, посредством болтов, винтов и/или сварных швов в положении, находящемся между первой зажимной губкой 122 и первым концом 118. Шарнирный зажим 112 содержит основной корпус 124, рычаг 126 рукоятки и вторую зажимную губку 128. Вторая зажимная губка 128 обращена к первой зажимной губке 122. Рычаг 126 рукоятки и вторая зажимная губка 128 шарнирно соединены с основным корпусом 124, причем рычаг 126 рукоятки шарнирно соединен со второй зажимной губкой 128 таким образом, что поворот рычага 126 рукоятки перемещает вторую зажимную губку 128 в направлении к первой зажимной губке 122 и/или от первой зажимной губки 122 для зажимания и/или освобождения объекта между первой и второй зажимными губками 122, 128. В предпочтительном варианте осуществления изобретения рычаг 126 рукоятки автоматически регулируется для обеспечения фиксированной зажимающей силы, воздействующей на изделия разной толщины (такие как болтовые фланцы 20с, 20d разной толщины), когда рычаг 126 рукоятки полностью нажат, как показано на чертежах. Таким образом, несмотря на то, что различные изделия приведут к различным расстояниям между первой зажимной губкой 122 и второй зажимной губкой 128 в полностью нажатом положении, зажимающая сила, производимая зажимными губками 122, 128, воздействующая на расположенное между ними изделие, будет оставаться одной и той же предварительно выбранной силой. Рычаг 126 рукоятки поворачивается вперед и назад между полностью зажатым положением, в котором рычаг 126 рукоятки полностью нажат в направлении к главному корпусу 112, а вторая зажимная губка 128 повернута в самое близкое положение относительно первой зажимной губки 122, и полностью открытым положением, в котором рычаг 126 рукоятки повернут в направлении от главного корпуса 112, а вторая зажимная губка 128 повернута в самое дальнее положение от первой зажимной губки 122. Одним возможным шарнирным зажимом 112 является авторегулируемый горизонтальный шарнирный зажим компании Bessey Tools North America. Однако могут быть использованы и другие типы шарнирных зажимов, обеспечивающие такие же функциональные возможности, описанные в настоящей заявке.

[0052] Узел 114 взаимодействия содержит разделительный рычаг 130, первую зажимную накладку 132, вторую зажимную накладку 134 и стержень 136. Стержень 136 жестко соединяет разделительный рычаг 130 со второй зажимной губкой 128. Стержень 136 может быть выполнен в виде болта, который соединен со второй зажимной губкой 128 посредством гайки, или других аналогичных крепежных приспособлений. Разделительный рычаг 130 может представлять собой удлиненную полоску или скобу, проходящую поперечно второй зажимной губке 128 от первого конца, расположенного на одной боковой стороне второй зажимной губки 128, до второго конца, расположенного на противоположной боковой стороне второй зажимной губки 128. Ближний к месту крепления конец первой зажимной накладки 132 прикреплен к первому концу разделительного рычага 130, а ближний к месту крепления конец второй зажимной накладки 134 прикреплен ко второму концу разделительного рычага, например, посредством болтов или винтов. Первая и вторая зажимные накладки 132, 134 выступают вниз в направлении первой зажимной губки 122 таким образом, что удаленный от места крепления конец 137 каждой зажимной накладки 132, 134 непосредственно обращен к первой зажимной губке 122. Таким образом, удаленные от места крепления концы 137 зажимных накладок 132, 134 могут взаимодействовать и прижиматься к первой зажимной губке 122 или изделию, такому как болтовые фланцы 20с, 20d, когда рукоятка 126 находится в полностью зажатом положении.

[0053] Зажимные накладки 132 и 134 расположены на противоположных боковых сторонах второй зажимной губки 128. Таким образом, первая зажимная накладка 132 расположена на первой боковой стороне зажимной губки 128, а вторая зажимная накладка 134 расположена на второй боковой стороне зажимной губки 128. Такая конструкция обеспечивает повышенную устойчивость, в частности, обеспечивая повышенное сопротивление кручению и вращению опоры 100 датчика и датчика 78 положения, например, когда конструкция установлена на болтовые фланцы 20с, 20d, как показано на фиг. 2, зажимая болтовые фланцы 20с, 20d между первой зажимной губкой 122 и второй зажимной губкой 128.

[0054] Каждая из первой и второй зажимных накладок 132, 134 поворачивается на шарнире относительно второй зажимной губки 128 таким образом, что зажимные накладки могут автоматически регулироваться, чтобы полностью контактировать, например, ровно прилегать, с поверхностями, которые не являются совершенно ровными, и/или могут регулироваться, чтобы полностью контактировать, например, ровно прилегать, с болтовыми фланцами 20с, 20d различной толщины. Каждая зажимная накладка 132, 134 содержит шарнирное соединение, такое как шаровое шарнирное соединение, между ближним к месту крепления концом и удаленным от места крепления концом 137 зажимной накладки, которое позволяет поворачиваться удаленному от места крепления концу 137.

[0055] В качестве опции, по меньшей мере на удаленные от места крепления концы 137, и при необходимости на большую часть, каждой зажимной накладки 132, 134 нанесено покрытие, предотвращающее появление наружных повреждений, таких как царапины, на поверхности корпуса 20 мембраны. В предпочтительном варианте покрытие является относительно мягким покрытием. Например, удаленные от места крепления концы 137 могут содержать наружное покрытие, выполненное из резины, силиконового каучука, пластика, ткани, войлока, пробки и других схожих материалов, предотвращающих царапание полированных поверхностей болтовых фланцев 20с или 20d зажимными накладками, когда они прикреплены к этим фланцам, как показано на фиг. 2.

[0056] При необходимости, каждая из первой и второй зажимных накладок 132, 134 наклонена внутрь под углом к главному корпусу 124 шарнирного зажима 112 таким образом, что удаленные от места крепления концы 137 ровно прилегают к поверхности болтового фланца 20с в случае более толстых болтовых фланцев 20с, 20d. Иными словами, каждая из зажимных накладок 132, 134 может быть наклонена внутрь под углом к шарнирному зажиму от второй зажимной губки 128 таким образом, что удаленный от места крепления конец 137 зажимной накладки оказывается расположенным параллельно первой зажимной губке 122, когда вторая зажимная губка 128 расположена непараллельно первой зажимной губке. В данной конфигурации ось каждой зажимной накладки 132, 134 (как задано осью крепежных болтов) наклонена назад к главному корпусу 124 под углом, равным примерно 1-20 градусов, и более предпочтительно под углом, равным примерно 10-15 градусов, от перпендикулярной оси, проходящей вниз от второй зажимной губки 128 (как задано осью стержня 136 в этом примере), таким образом, что удаленные от места крепления концы 137 расположены ближе к главному корпусу 124, чем ближние к месту крепления концы зажимных накладок 132, 134. В этом примере разделительный рычаг 130 содержит поверхность 138 взаимодействия, которая прижимается к нижней поверхности второй зажимной губки 128, причем поверхность 138 взаимодействия является скошенной или наклоненной под требуемым углом (как описано выше) относительно нижней поверхности разделительного рычага 130, к которой прижаты ближние к месту крепления концы зажимных накладок 132, 134. Это обеспечивает легкий в изготовлении и сборке узел, который наклоняет зажимные накладки 132, 134 до требуемой степени. Однако, возможно также использование других приспособлений для наклона удаленных от места крепления концов 137 зажимных накладок 132, 134 назад к главному корпусу 124 шарнирного зажима 112.

[0057] Первая зажимная губка 122 содержит приемное устройство 140, расположенное непосредственно под второй зажимной губкой 128 между первой и второй зажимными накладками 132, 134, для приема головки болта, гайки и/или конца болта. Когда зажимные губки зажимают болтовые фланцы 20с, 20d корпуса 20 мембраны, как показано на фиг. 2, головка болта (или гайка) входит в приемное устройство 140 таким образом, что верхняя поверхность первой зажимной губки 122 прижимается к поверхности болтового фланца 20d, что обеспечивает более широкую зажимающую поверхность для повышения боковой устойчивости опоры 100 датчика к крутильным колебаниям. В то же время, первая и вторая зажимные накладки 132, 134 прижимаются к плоской поверхности болтового фланца 20с с противоположных боковых сторон от одного и того же болта, при этом разделительный рычаг 130 оказывается расположенным над верхним концом болта, что также обеспечивает более широкий боковой зажимающий рычаг для повышения боковой устойчивости опоры 100 датчика к крутильным колебаниям. В данном примере приемное устройство 140 представлено в виде сквозного отверстия, выполненного в основании 110. Однако, в других конфигурациях приемное устройство 140 может иметь форму глухого отверстия, выполненного в верхней поверхности первой зажимной губки 122. Кроме того, внутренняя кромка приемного устройства 140 помогает предотвратить смещение опоры 100 датчика в радиальном направлении или смещение в боковом направлении вдоль болтовых фланцев 20с, 20d за счет взаимодействия с боковыми поверхностями головки болта или гайки.

[0058] Когда опора 100 датчика прикреплена к болтовым фланцам 20с, 20d, как показано на фиг. 2, датчик 78 положения установлен на основание 110 посредством болта или штифта, проходящего вверх через опору 116. Когда крепление 116 выполнено в виде удлиненного паза, как показано на фиг. 2 и 3, датчик 78 положения может быть выборочно прикреплен в любом требуемом положении вдоль паза, например, при помощи зажимной гайки 142, такой как барашковая гайка. Таким образом, местоположение датчика 78 положения может быть легко отрегулировано в направлении к цилиндру 26 пружины и/или от цилиндра пружины, чтобы находиться в требуемом положении измерения на корпусе привода разного размера и формы.

[0059] Опора 100 датчика может быть легко и быстро прикреплена к клапанному блоку для обеспечения устойчивой опоры для датчика 78 положения, например, во время установки и применения системы 14 диагностики. В частности, опора 100 датчика требует меньшего времени для установки и прикрепления, так как представлена в виде отдельного узла. Кроме того, опора 100 датчика может снижать количество времени, требуемого на установку системы 14 диагностики, и обеспечивать более стандартизированную опору для датчика 78 положения.

[0060] На фиг. 4 и 5 представлена другая опора 200 датчика положения. На фиг. 4 изображена опора 200 датчика в одном возможном положении, устанавливающая датчик 78 положения на привод 202. Привод 202 является поворотным пружинным приводом мембранного типа. Несмотря на то, что привод 202 имеет размеры, форму и конфигурацию, отличающиеся от привода 102, многие соответствующие компоненты являются функционально сходными применительно к настоящему изобретению, и в нижеследующем описании по возможности использованы одинаковые ссылочные позиции для таких сходных компонентов. Таким образом, привод 202 также содержит корпус 20 мембраны, соединенный с верхним концом корпуса 204 рычага, в котором размещены рычаг и поворотный шток (не видны). Внутри корпуса 20 мембраны расположена мембрана 18 (не видна) и пружина 24. Корпус 20 мембраны выполнен из двух частей: верхнего корпуса 20а и нижнего корпуса 20b. Верхний корпус 20а содержит верхний болтовой фланец 20с, а нижний корпус 20b содержит нижний болтовой фланец 20d, причем каждый болтовой фланец 20с, 20d проходит по наружному периметру соответствующего верхнего или нижнего корпуса. Болтовые фланцы 20с, 20d обращены друг к другу, и через соответствующие болтовые отверстия, выполненные в болтовых фланцах 20с и 20d, проходят болты 104 для прижатия болтовых фланцев и, следовательно, верхнего и нижнего корпусов 20а, 20b друг к другу с целью образования корпуса 20 мембраны. Мембрана 18 зажата между болтовыми фланцами 20с и 20d и разделяет внутреннее пространство корпуса мембраны на первую камеру, которая может представлять собой камеру управляющего давления, и вторую камеру, которая может представлять собой камеру пружины.

[0061] Как показано на фиг. 4 и 5, опора 200 датчика на общем уровне содержит зажимные щипцы 210, шарнирный рычаг 212 и кронштейн 214 датчика. Опора 200 датчика выполнена с возможностью прижатия к болтовым фланцам 20с, 20d, когда те соединены болтами, таким образом, чтобы датчик 78 положения был установлен в устойчивое неподвижное положение относительно корпуса 20 мембраны. В этом примере датчик 78 положения является поворотным преобразователем. Однако, могут быть использованы другие типы датчиков положения в зависимости от типа клапана и привода, подвергаемых испытанию, и/или других условий.

[0062] Зажимные щипцы 210 жестко прижимаются к верхнему и нижнему болтовым фланцам 20с, 20d и могут быть отрегулированы для прижатия к различным болтовым фланцам, имеющим широкий диапазон значений толщины. Один конец шарнирного рычага 212 прикреплен к зажимным щипцам 210, а другой конец шарнирного рычага прикреплен к кронштейну 214 датчика. Датчик 78 положения прикреплен к кронштейну 214 датчика. Шарнирный рычаг 212 может быть отрегулирован по меньшей мере по трем, а предпочтительно по шести степеням свободы, включая поступательные перемещения вдоль осей X, Y, Z и угловые ориентации относительно этих осей. Таким образом, кронштейн 214 датчика и датчик 78 положения могут быть перемещены в любое положение и ориентацию в пределах трехмерного радиуса относительно точки прикрепления к направляющей штанге 224. Кроме того, шарнирный рычаг 212 может быть зафиксирован в любом из положений при помощи замка 246, тем самым обеспечивая возможность регулировки кронштейна 214 датчика и датчика 78 положения и их фиксации в необходимом положении для проведения измерений перемещения, например, поворотного штока, как показано на фиг. 4.

[0063] В частности, зажимные щипцы 210 могут представлять собой модифицированный вариант известных зажимных щипцов, таких как зажимные щипцы Supergrips™ компании Bessey Tools North America. Зажимные щипцы 210 содержат рукоятку 220, верхнюю губку 222, выполненную в виде выступа рукоятки 220, направляющую штангу 224, проходящую вниз от рукоятки 220, нижнюю губку 226, расположенную на направляющей штанге 224, и зажимной рычаг 228, причем все эти элементы выровнены в одной плоскости. Нижняя губка 226 может скользить вверх и вниз по направляющей штанге 224 и может быть выборочно зафиксирована в любом из неопределенного количества положений между верхним концом рукоятки 220 и удаленным от места крепления концом, расположенным внизу. Зажимной рычаг 228 прикладывает к верхней и нижней губкам 222, 226 зажимающую силу, которая может быть выборочно изменена пользователем в соответствии с известными способами. Зажимные щипцы 210 получены путем модифицирования известных зажимных щипцов за счет выполнения одного или большего количества отверстий, таких как отверстия 230, в направляющей штанге 224. Отверстия 230 расположены на некотором расстоянии друг от друга в продольном направлении вдоль направляющей штанги 224 и предпочтительно выровнены таким образом, чтобы их оси были параллельны друг другу и предпочтительно перпендикулярны плоскости рукоятки 220. Однако, отверстия 230 могут иметь другие выравнивания. Одно из отверстий 230 предпочтительно расположено на нижнем конце направляющей штанги 224.

[0064] Шарнирный рычаг 212 содержит по меньшей мере два отдельных рычага 232 и 234, шарнирно соединенных друг с другом таким образом, что объект на удаленном от места крепления конце рычага 232 может быть выборочно расположен и зафиксирован в любом положении в пределах трехмерного радиуса от объекта на удаленном от места крепления конце рычага 234. В данном примере шарнирный рычаг 212 содержит двухмерное шарнирное соединение 236, соединяющее прилегающие ближние к месту крепления концы рычагов 232 и 234, первое трехмерное шарнирное соединение 238, соединяющее первое соединительное устройство 240 с удаленным от места крепления концом первого рычага 232, и второе трехмерное шарнирное соединение 242, соединяющее второе соединительное устройство 244 с удаленным от места крепления концом второго рычага 234. Двухмерное шарнирное соединение представляет собой цилиндрическое шарнирное соединение, а трехмерные шарнирные соединения представляют собой шаровые шарнирные соединения. Однако, могут быть использованы и другие соединения. Замок 246 выполнен с возможностью выборочного запирания, например, посредством зажимания и/или натягивания, и отпирания соединений 236, 238 и 242 в любой выбранной ориентации путем одного приводящего в действие движения. В данном примере замок 246 запирают и/или отпирают посредством поворота ручки. Шарнирный рычаг 212 прикреплен к зажимным щипцам 210 посредством присоединения первого соединительного устройства 240 к направляющей штанге 224 в одном из отверстий 230, например, при помощи переходника 248, который прикрепляется к соединительному устройству 240 и проходит через отверстие 230 и закреплен в отверстии при помощи гайки 264 или другого крепежного механизма. Таким образом, удаленный от места крепления конец первого рычага 232 может быть соединен с направляющей штангой 224 в одном из отверстий 230, что позволяет легко регулировать положение шарнирного рычага 212 относительно зажимных щипцов 210 для размещения клапанов и/или приводов разного размера и формы. Одним из подходящих типов шарнирного рычага 212 является шарнирный рычаг Fisso и сопутствующие приспособления компании Baitella AG. Однако, шарнирный рычаг 212 не ограничен этой конкретной примерной конфигурацией, и другие конфигурации и/или типы, подходящие для обеспечения необходимой трехмерной регулировки, также являются подходящими.

[0065] Кронштейн 214 датчика содержит по меньшей мере первое отверстие 250, такое как отверстие или удлиненный паз, для соединения с удаленным от места крепления концом второго рычага 234. В этом примере соединительное устройство 244 прикреплено к кронштейну 214 датчика при помощи второго переходника 252, который присоединен к соединительному устройству 244 и содержит резьбовой конец, проходящий через отверстие 250, на который накручена гайка 254. Однако, переходники 248 и 252 могут не потребоваться в зависимости от конструкции соединительного устройства 240 и/или отверстий 230 и/или 250. Кроме того, кронштейн 214 датчика содержит одно или большее количество, предпочтительно по меньшей мере два, дополнительных отверстия 256 для соединения с датчиком 78 положения. Кронштейн 214 датчика выполнен в виде плоской удлиненной пластины, проходящей между противоположными первым и вторым концами. Сквозное отверстие 250 выполнено на первом конце, а сквозное отверстие 256 выполнено на втором конце. Датчик 78 положения прикреплен к кронштейну 214 датчика при помощи одного или большего количества крепежных изделий 258, таких как болты или винты, проходящие через отверстия 256 и закрепленные в них. Однако, и другие формы и расположения также могут быть подходящими в зависимости от конкретной геометрии различных компонентов.

[0066] Для установки датчика 78 положения на привод 202 зажимные щипцы 210 прикрепляют к болтовым фланцам 20с, 20d. Соединительное устройство 240 переходника 248 шарнирного рычага 212 прикрепляют к выбранному отверстию 230 вдоль направляющей штанги 224. Кронштейн 214 датчика прикрепляют к соединительному устройству 244 или переходнику 252. Датчик 78 положения прикрепляют к отверстиям 256. Шарнирный рычаг 212 регулируют таким образом, чтобы расположить датчик положения вблизи поворотного штока для измерения перемещения поворотного штока, и затем фиксируют в выбранном положении посредством замка 246.

[0067] На фиг. 6 изображена опора 200 датчика положения, установленная на привод 260, размер и форма которого отличаются от размера и формы привода 202. В данном примере привод 260 представляет собой мембранно-пружинный поворотный привод. Несмотря на то, что привод 260 имеет размеры, форму и конфигурацию, отличающиеся от привода 202, многие соответствующие компоненты являются функционально сходными, и в нижеследующем описании по возможности использованы одинаковые ссылочные позиции для таких сходных компонентов. Зажимные щипцы 210 прижаты к верхнему и нижнему болтовым фланцам 20с, 20d, предпочтительно между двумя смежными болтами 104. Шарнирный рычаг 212 соединен с направляющей штангой 224 в самом нижнем (т.е. наиболее удаленном от рукоятки 22) отверстии 230. Кронштейн 214 датчика прикреплен к соединительному устройству 240 в отверстии 250. Датчик 78 положения, который в этом случае является поворотным преобразователем, прикреплен к кронштейну 214 датчика в отверстиях 256. Рычаги 232, 234 отрегулированы таким образом, что датчик 78 положения непосредственно прилегает к концу поворотного штока с тем, чтобы измерять положение поворотного штока и связанное с ним положение плунжера клапана или другого элемента управления потоком, соединенного с поворотным штоком.

[0068] На фиг. 7 изображена опора 200 датчика положения, установленная на привод 270, размер и форма которого отличаются от размера и формы привода 202 или привода 260. Несмотря на то, что привод 260 имеет размеры, форму и конфигурацию, отличающиеся от приводов 202 и 260, многие соответствующие компоненты являются функционально сходными, и в нижеследующем описании по возможности использованы одинаковые ссылочные позиции для таких сходных компонентов. В данном примере привод 270 представляет собой мембранно-пружинный поворотный привод с удлиненным корпусом 262 пружины и/или штока привода, проходящим между корпусом 20 мембраны и корпусом 204 рычага. Здесь зажимные щипцы 210 прижаты к корпусу 262 штока вокруг него, а не к болтовым фланцам корпуса 20 мембраны. Шарнирный рычаг 212 и кронштейн 214 датчика отрегулированы таким образом, что датчик 78 положения непосредственно прилегает к концу поворотного штока с тем, чтобы измерять положение поворотного штока и связанное с ним положение плунжера клапана или другого элемента управления потоком, соединенного с поворотным штоком.

[0069] Как показано на фиг. 4, 6 и 7, опора 200 датчика положения обеспечивает универсальный и простой в использовании механизм для установки датчика 78 положения на приводы и/или клапаны различных типов, размеров и форм. Кроме того, несмотря на то, что все примеры изображают опору 200 датчика положения, установленную на приводы поворотных клапанов, опора 200 датчика положения также может быть использована для установки соответствующего датчика 78 положения на линейный клапан и/или привод. К тому же, за счет обеспечения стандартизированного узла опора 200 датчика положения может быть более простой и легкой в использовании в полевых условиях и обеспечивает более устойчивую установку по сравнению с импровизированными установочными системами прошлого.

[0070] На фиг. 8-11 представлена другая опора 300 датчика положения. На фиг. 8 изображена опора 300 датчика в одном возможном положении, устанавливающая датчик 78 положения на привод 302. Привод 302 является линейным приводом пружинно-мембранного типа. Несмотря на то, что привод 302 имеет отличающиеся размеры, форму и конфигурацию, он является функционально сходным с приводом 12 и 102 применительно к настоящему изобретению, и в нижеследующем описании по возможности использованы одинаковые ссылочные позиции для таких сходных компонентов. Таким образом, привод 302 также содержит цилиндр 26 пружины, проходящий вниз от нижней стенки корпуса 20 мембраны. Внутри корпуса 20 мембраны расположена мембрана 18 (не видна). Внутри цилиндра 26 пружины расположена пружина 24. Корпус 20 мембраны выполнен из двух частей: верхнего корпуса 20а и нижнего корпуса 20b. Верхний корпус 20а содержит верхний болтовой фланец 20с, а нижний корпус 20b содержит нижний болтовой фланец 20d, причем каждый болтовой фланец 20с, 20d проходит по наружному периметру соответствующего верхнего или нижнего корпуса. Болтовые фланцы 20с, 20d обращены друг к другу, и через соответствующие болтовые отверстия, выполненные в болтовых фланцах 20 с и 20d, проходят болты 104 для прижатия болтовых фланцев и, следовательно, верхнего и нижнего корпусов 20а, 20b друг к другу с целью образования корпуса 20 мембраны. Мембрана 18 зажата между болтовыми фланцами 20с и 20d и разделяет внутреннее пространство корпуса мембраны на первую камеру, которая может представлять собой камеру управляющего давления, и вторую камеру, которая может представлять собой камеру пружины. Дополнительные элементы привода 302 хорошо известны и/или описаны ранее, и нет надобности в их подробном описании здесь.

[0071] Как показано на фиг. 8 и 9, опора 300 датчика на общем уровне содержит зажимные щипцы 310, удлинительную штангу 312 и кронштейн 314 датчика. Опора 300 датчика выполнена с возможностью прижатия к болтовым фланцам 20 с, 20d таким образом, чтобы датчик 78 положения был установлен в устойчивое неподвижное положение относительно корпуса 20 мембраны. В этом примере датчик 78 положения является линейным преобразователем. Однако, могут быть использованы другие типы датчиков положения в зависимости от типа клапана и привода, подвергаемых испытанию, и/или других условий. Зажимные щипцы 310 жестко прижимаются к верхнему и нижнему болтовым фланцам 20с, 20d и могут быть отрегулированы для прижатия к болтовым фланцам, имеющим широкий диапазон значений толщины. Верхний или первый конец 316 удлинительной штанги 312 прикреплен к зажимным щипцам 310, а кронштейн 314 датчика прикреплен к удлинительной штанге 312 в любом из нескольких положений вдоль удлинительной штанги, как описано далее. Датчик 78 положения прикреплен к кронштейну 314 датчика.

[0072] Зажимные щипцы 310 предпочтительно являются в основном сходными с зажимными щипцами 210, включая рукоятку 220, верхнюю губку 222, направляющую штангу 224, нижнюю губку 226 и зажимной рычаг 228, за тем исключением, что направляющая штанга 224 может при необходимости иметь только одно сквозное отверстие 230, выполненное на нижнем или удаленном от места крепления конце направляющей штанги. Следовательно, для обозначения соответствующих компонентов на чертежах использованы одинаковые ссылочные позиции, и для краткости дана ссылка на предшествующее описание зажимных щипцов 210 и отдельных компонентов. Кроме того, зажимные щипцы 310 могут содержать дополнительные отверстия 230, выполненные в направляющей штанге 224, если необходимо обеспечить дополнительную функциональность, как описано ранее.

[0073] К тому же, верхняя и нижняя губки 222, 226 содержат зажимные накладки 320, 322, отличающиеся от накладок зажимных щипцов 210. Таким образом, вместо обычно плоских или немного зазубренных зажимных накладок (как в зажимных щипцах 210) зажимные щипцы 310 содержат верхнюю зажимную накладку 320, прикрепленную к нижней поверхности верхней губки 222, и нижнюю зажимную накладку 322, прикрепленную к верхней поверхности нижней губки 226, таким образом что верхняя и нижняя зажимные накладки 320, 322 содержат зажимающие поверхности 328, расположенные напротив друг друга и обращенные непосредственно друг к другу, для взаимодействия и прижатия к изделию, расположенному между ними. В предпочтительном варианте зажимающие поверхности 328 параллельны друг другу и перпендикулярны оси направляющей штанги 224. Как лучше всего видно на фиг. 9-11, верхняя зажимная накладка 320 содержит верхнее приемное устройство 324, выполненное в зажимающей поверхности 328, а нижняя зажимная накладка 322 содержит нижнее приемное устройство 326, выполненное в зажимающей поверхности 328. Верхнее приемное устройство 324 и нижнее приемное устройство 326 имеют форму и размер, позволяющие принимать головку болта и/или гайку и конец болта, например, болтов 104, используемых для скрепления друг с другом верхнего корпуса 20а и нижнего корпуса 20b корпуса 20 мембраны. В этой конфигурации каждое из приемных устройств 324 и 326 представлено в виде углубления, такого как глухое отверстие, выступающее в зажимающую поверхность 328 каждой зажимной накладки 320 и 322. Кроме того, нижнее приемное устройство 326 выполнено в виде рассверленного глухого отверстия для приема конца болта, проходящего через гайку. Форма и размеры приемных устройств 324, 326 могут быть одинаковыми или отличными друг от друга и могут быть выбраны для приема конкретных размеров головок болта и/или гаек. В одном примере верхнее и нижнее приемные устройства 324 и 326 содержат кольцевой внутренний периметр, имеющий внутренний диаметр примерно от 1/2 дюйма (1,2 см) до 2 дюймов (5 см) и глубину примерно от 1/2 дюйма (1,2 см) до 2 дюймов (5 см). Однако, могут быть использованы и другие формы и/или размеры в зависимости от конкретных геометрических свойств болтов, подлежащих размещению внутри приемных устройств 324 и 326. Кроме того, верхнее и нижнее приемные устройства 324, 326 в некоторых конфигурациях могут иметь одинаковые или разные форму и размер. Верхнее и нижнее приемные устройства 324, 326 могут быть выполнены на верхней и нижней губках 222, 226. Кроме того, возможны многие другие варианты при условии, что приемные устройства 324 и 326 выполнены с возможностью приема противоположных концов любого из болтов 104, проходящих через фланцы 20 с и 20d для скрепления болтами верхнего и нижнего корпусов 20а и 20b. Приемные устройства 324, 326 позволяют губкам 222 и 226 быть прижатыми над противоположными концами любого одного из болтов 104, причем зажимающие поверхности 328 плотно прилегают к противоположным поверхностям болтовых фланцев 20c, 20d, как показано на фиг. 8, что предотвращает скольжение или соскальзывание зажимных щипцов 310 с болтовых фланцев. Кроме того, за счет приема концов болтов приемные устройства 324, 326 обеспечивают повышенную устойчивость и сопротивление крутящим силам. Зажимные накладки 320, 322 могут быть использованы на зажимных щипцах 210 при необходимости.

[0074] Удлинительная штанга 312 выполнена в виде удлиненного полого трубчатого элемента с продольными пазами 330 и соосными болтовыми отверстиями 332, расположенными на первом конце 316 для соединения с направляющей штангой 224, и одним или более комплектами соосных болтовых отверстий 334, расположенных в продольном направлении на некотором расстоянии друг от друга от первого конца 316 до второго конца, для соединения с кронштейном 314 датчика. Соосные болтовые отверстия 332 расположены с двух противоположных сторон полого трубчатого элемента, а пазы 330 проходят в продольном направлении между торцами двух других противоположных сторон полого трубчатого элемента. Нижний конец направляющей штанги 224 входит в верхний конец 316 удлинительной штанги 312, и болт 336 вставлен в болтовые отверстия 332 и отверстие 230 для прикрепления удлинительной штанги 312 к направляющей штанге 224. Болт 336 может быть затянут гайкой для стягивания противоположных сторон полого трубчатого элемента вдоль продольных пазов 330 и, в результате этого, плотного неподвижного соединения первого конца удлинительной штанги 312 с нижним концом направляющей штанги 224. Таким образом, продольные пазы 330 и болтовые отверстия 332 обеспечивают устойчивое соединение с зажимными щипцами 310.

[0075] Кронштейн 314 датчика содержит плоскую пластину 340 и уголок 342. Плоская пластина 340 имеет удлиненную форму, проходящую от первого конца до второго конца. На первом конце плоской пластины 340 выполнено сквозное направляющее отверстие 344, форма которого позволяет ему принимать удлинительную штангу 312. Уголок 342 жестко соединен с верхней стороной плоской пластины 340 вблизи направляющего отверстия 344, например, посредством крепежных элементов или сварки, таким образом, что вертикальный фланец уголка 342 прилегает к отверстию и перпендикулярен плоской пластине 340. Через вертикальный фланец проходит болтовое отверстие (не видно). Удлинительная штанга 312 скользит в направляющем отверстии 344, и сквозное болтовое отверстие, выполненное в вертикальном фланце, может быть выровнено с любым одним комплектом болтовых отверстий 334 таким образом, что туда может быть вставлен болт 346 или другой крепежный элемент для неподвижного крепления кронштейна 314 датчика в любое выбранное одно из нескольких возможных положений вдоль удлинительной штанги 312.

[0076] Кроме того, кронштейн 314 датчика содержит одно или большее количество установочных отверстий 350 для установки датчика 78 положения на нижнюю сторону плоской пластины 340. Установочное отверстие 350 выполнено в виде удлиненного паза, который обеспечивает возможность регулировки датчика 78 положения для установки его в любое из неопределенного количества положений вдоль длины плоской пластины 340. Однако, установочное отверстие может представлять собой отверстие или даже определенное количество отверстий и/или пазов для обеспечения определенного количества установочных положений для датчика 78 положения или для установки множества датчиков 78 положения.

[0077] Как лучше всего видно на фиг. 8, зажимные щипцы 310 прижаты к верхнему и нижнему болтовым фланцам 20с, 20d над противоположными концами одного из болтов 104. Удлинительная штанга 312 проходит вниз от нижнего конца направляющей штанги 224, а кронштейн 314 датчика зафиксирован в выбранном положении вдоль удлинительной штанги 312 с целью размещения датчика 78 положения в требуемом вертикальном положении вдоль цилиндра 26 пружины для осуществления измерения положения и перемещения плунжера клапана или связанного с ним компонента. Кроме того, датчик 78 положения может быть отрегулирован и приведен в выбранное горизонтальное положение ближе или дальше от цилиндра 40 пружины вдоль удлиненного паза установочного отверстия 350. Таким образом, опора 300 датчика положения обеспечивает универсальный, устойчивый и простой в монтаже механизм для установки датчика 78 положения на клапаны и приводы различных типов, размеров и форм. Кроме того, как показано на фиг. 8 и 9, кронштейн 314 датчика может быть прикреплен к удлинительной штанге 312 в обычном или перевернутом положении.

[0078] На фиг. 12 и 13 показана четвертая опора 400 датчика положения. На фиг. 12 изображена опора 400 датчика в одном возможном положении, устанавливающая датчик 78 положения на привод 402. Привод 402 представляет собой линейный поршневой привод, содержащий корпус или цилиндр 404 поршня, в котором расположен поршень и вилка 406, проходящая вниз от корпуса 404 поршня, в соответствии с известным способом.

[0079] Опора 400 датчика содержит швеллер 410, ленточный хомут 412 и кронштейн 414 датчика. Швеллер 410 прикреплен к корпусу 404 поршня при помощи ленточного хомута 412, а кронштейн 414 датчика прикрепляет датчик 78 положения к швеллеру 410.

[0080] Швеллер 410 имеет С-образное сечение и содержит стенку 420 и две полки 422, 424, выступающие с противоположных кромок стенки, образуя С-образный профиль, проходящий в продольном направлении между противоположными верхним и нижним концами. В стенке 420 выполнено множество комплектов сквозных установочных отверстий 426, каждый из которых предпочтительно содержит два отверстия, причем комплекты расположены на некотором расстоянии друг от друга в продольном направлении вдоль стенки между верхним и нижним концами. Каждый комплект установочных отверстий 426 предпочтительно выровнен перпендикулярно продольной оси швеллера 410.

[0081] Кронштейн 414 датчика выполнен в виде L-образного профиля или уголка, содержащего плоскую пластину 430 с установочным отверстием 432 для присоединения датчика 78 положения, и полку 434, которая прижимается к стенке 420. Полка 434 содержит комплект установочных отверстий 436, форма и размер которых соответствуют каждому комплекту установочных отверстий 426. При необходимости может быть выполнена пара распорок 438, проходящих под некоторым углом от пластины 430 до полки 434, с целью обеспечения дополнительной конструкционной геометрической устойчивости для кронштейна 414 датчика, как показано на фиг. 12. Однако, в других конфигурациях полка 434 может быть образована уголковым профилем, прикрепленным к одному концу пластины 430, например, посредством болтов, винтов или сварки, как показано на фиг. 13.

[0082] В каждой из полок 422 и 424 при необходимости выполнены дополнительные сквозные установочные отверстия 440. Установочные отверстия 440 имеют форму и размер, позволяющие выровнять их с установочными отверстиями 436, выполненными в полке 434, таким образом, что кронштейн 414 датчика может при необходимости быть прикреплен к любой из полок 422 или 424. Эта конфигурация может обеспечить более устойчивое установочное положение для кронштейна 414 датчика, когда корпус 404 поршня выровнен в горизонтальном, а не вертикальном направлении.

[0083] Установочное отверстие 432 выполнено в виде удлиненного паза, который обеспечивает возможность регулировки датчика 78 положения для установки его в любое из неопределенного количества положений вдоль длины плоской пластины 430. Однако, установочное отверстие 432 может представлять собой отверстие или даже определенное количество отверстий и/или пазов для обеспечения определенного количества установочных положений для датчика 78 положения или для установки множества датчиков 78 положения.

[0084] Ленточный хомут 412 может представлять собой любой тип гибкой или полугибкой ленты, которая может быть обернута вокруг и затянута для образования зажима вокруг чего-нибудь. Ленточный хомут 412 может быть выполнен, например, в виде ленточного хомута с винтовым затягивающим механизмом или в виде стяжного ремня с храповым затягивающим механизмом. Могут быть использованы и другие типы ленточных хомутов, которые обеспечивают достаточную прочность и долговечность для осуществления прижатия швеллера 410 к приводу 402 в ожидаемых условиях проведения диагностических испытаний.

[0085] Для установки датчика 78 положения на привод 402 установочные отверстия 436 выравнивают с любым выбранным комплектом установочных отверстий 426, и вставляют болты 438 через соосные установочные отверстия 436, 426 для прикрепления кронштейна 414 датчика в выбранном фиксированном устойчивом положении к швеллеру 410. Удаленные от места крепления концы полок 422 и 424 прижимают к корпусу 404 поршня, и наматывают ленточный хомут 412 вокруг наружной поверхности корпуса 404 поршня и швеллера 410. Затем ленточный хомут 412 затягивают с целью надежного и жесткого прикрепления швеллера 410 к корпусу 404 поршня. Датчик 78 положения прикрепляют к пластине 430 в установочном отверстии 432, например, при помощи гайки и болта. Полку 434 прикрепляют к швеллеру 410 в любом выбранном одном из нескольких возможных положений, как описано выше. Датчик 78 положения регулируют вдоль длины установочного отверстия 432 и устанавливают в выбранное положение ближе или дальше от корпуса 404 поршня. Таким образом, опора 400 датчика положения обеспечивает универсальный и простой в монтаже установочный опорный узел, обеспечивающий повышенную устойчивость и гибкость для установки датчика 78 положения на поршневые приводы или любой привод, имеющий удлиненную цилиндрическую поверхность, к которой может быть прикреплен швеллер 410.

[0086] Настоящее подробное описание следует толковать лишь как иллюстративное и не описывающее все возможные варианты осуществления изобретения, поскольку описывать каждый возможный вариант осуществления изобретения было бы непрактично, если не невозможно. Можно реализовать множество альтернативных вариантов осуществления изобретения, используя либо существующие технологии, либо технологии, разработанные после даты подачи настоящей заявки. Таким образом, несмотря на то что в настоящей заявке описаны конкретные иллюстративные варианты, следует понимать, что любые различные аспекты, конфигурации и/или характеристики, описанные в данной заявке, могут быть объединены с любым одним или большим количеством других аспектов, конфигураций и/или характеристик, описанных в данной заявке, таким способом, который понятен специалистам в данной области техники в свете принципов настоящего изобретения.

Настоящее изобретение относится, в целом, к системе диагностики для испытания клапанов управления потоком и, в частности, к опоре датчика положения для его прикрепления к клапану управления потоком для такой системы диагностики. Опора датчика положения для системы диагностики клапанов управления потоком содержит зажим с узлом взаимодействия, который автоматически регулируется для прижимания к болтовым фланцам различной толщины и/или обеспечивает повышенную устойчивость опоры датчика. Опора датчика положения для системы диагностики клапанов управления потоком содержит зажимные щипцы, которые зажимают болтовые фланцы корпуса клапана, и шарнирный рычаг, первый конец которого соединен с зажимными щипцами, а второй конец которого соединен с возможностью разъединения с кронштейном датчика для удержания датчика положения, причем шарнирный рычаг регулирует кронштейн датчика по шести степеням свободы. Технический результат направлен на повышение ремонтопригодности устройства для установки датчика положения на клапанный блок при установке системы испытания клапана и повышение устойчивости датчика положения. 4 н. и 20 з.п. ф-лы, 13 ил.

1. Опора датчика положения для системы диагностики клапанов управления потоком, содержащая:

основание, содержащее опору для соединения датчика положения с первой зажимной губкой;

шарнирный зажим, жестко прикрепленный к основанию и содержащий главный корпус, соединенный с указанной опорой, и вторую зажимную губку, расположенную напротив первой зажимной губки и шарнирно соединенную с главным корпусом, причем шарнирный зажим выполнен с возможностью автоматической регулировки для обеспечения фиксированной зажимающей силы на разном расстоянии между первой зажимной губкой и второй зажимной губкой; и

узел взаимодействия, установленный на второй губке и содержащий по меньшей мере первую зажимную накладку, удаленный от места крепления конец которой непосредственно обращен к первой зажимной губке и поворачивается относительно второй зажимной губки.

2. Опора датчика положения по п. 1,

в которой первая зажимная накладка содержит шарнирное соединение, позволяющее зажимной накладке поворачиваться.

3. Опора датчика положения по п. 1, в которой узел взаимодействия дополнительно содержит:

разделительный рычаг, установленный на второй зажимной губке и проходящий поперечно второй зажимной губке;

первую зажимную накладку, установленную на разделительный рычаг, и

вторую зажимную накладку, установленную на разделительный рычаг, причем удаленный от места крепления конец второй зажимной накладки непосредственно обращен к первой зажимной губке и поворачивается относительно второй зажимной губки,

причем первая и вторая зажимные накладки расположены на противоположных боковых сторонах разделительного рычага.

4. Опора датчика положения по п. 1,

в которой первая зажимная накладка наклонена внутрь под углом к шарнирному зажиму от второй зажимной губки таким образом, что удаленный от места крепления конец первой зажимной накладки оказывается расположенным параллельно первой зажимной губке, когда вторая зажимная губка расположена непараллельно под углом первой зажимной губке.

5. Опора датчика положения по п. 1,

в которой первая зажимная накладка содержит мягкое покрытие.

6. Опора датчика положения по п. 1,

в которой первая зажимная губка содержит приемное устройство, обращенное ко второй зажимной губке,

причем приемное устройство имеет форму и размер, позволяющие принимать конец болта.

7. Опора датчика положения по п. 1 в сочетании с приводом клапана, в которой первая и вторая зажимные губки прижаты к приводу клапана.

8. Опора датчика положения для системы диагностики клапанов управления потоком, содержащая:

зажимные щипцы, имеющие первые и вторые зажимные губки, которые прижаты к болтовым фланцам корпуса мембраны, причем зажимные щипцы содержат направляющую штангу, проходящую вниз от первой и второй зажимных губок;

кронштейн датчика для установки на нем датчика положения и

шарнирный рычаг, содержащий первый конец, прикрепленный к направляющей штанге, и второй конец, прикрепленный с возможностью разъединения к кронштейну датчика,

причем шарнирный рычаг содержит комбинацию рычагов и шарнирных соединений, расположенных таким образом, что кронштейн датчика может быть отрегулирован по шести степеням свободы относительно зажимных щипцов.

9. Опора датчика положения по п. 8, дополнительно содержащая:

множество сквозных отверстий, выполненных в направляющей штанге, которые расположены на некотором расстоянии друг от друга в продольном направлении вдоль направляющей штанги; и

первый конец шарнирного рычага, содержащий соединитель, который прикрепляется с возможностью разъединения к любому из отверстий, в результате чего шарнирный рычаг может быть выборочно прикреплен к направляющей штанге посредством любого одного из отверстий.

10. Опора датчика положения по п. 8,