Изобретение относится к фармацевтике и предназначено для получения фармацевтической субстанции на основе пирибедила и может быть использовано для производства лекарственных препаратов на его основе.

Уровень техники.

Пирибедил является агонистом дофаминовых рецепторов преимущественно в ядрах экстрапирамидной системы. Стимулирует церебральный метаболизм, повышая мозговой кровоток и насыщение кислородом тканей коры головного мозга, корковую электрическую активность. Оказывает вазодилатирующее действие. В медицине применяется при лечении таких состояний как болезнь Паркинсона, хроническое нарушение когнитивных функций и нейросенсорный дефицит в процессе старения в качестве дополнительной симптоматической терапии, симптомы офтальмологической патологии ишемического происхождения, перемежающаяся хромота из-за облитерирующих заболеваний артерий нижних конечностей.

Представляет собой кристаллический порошок белого или почти белого цвета.

В медицинской практике пирибедил используется в виде таблеток.

Является активным веществом зарегистрированного в Российской Федерации препарата Проноран.

Химическое название: [(Метилендиокси-3,4-бензил)-4-пиперазинил-1]-2-пиримидин.

Структурная формула.

Из уровня техники известно, что пирибедил может быть получен из разных исходных компонентов, при этом имеют место процессы, включающие несколько стадий, каждая из которых может повлиять на выход конечного продукта.

Известны способы, в которых ключевой стадией получения пирибедила является алкилирование аминогруппы пиперазин-замещенного примидина спиртом в присутствии катализатора, в качестве которого зачастую используют соединения драгоценных металлов, например, такие, как Au/TiO2 (К.L. Ameta, Anshu Dandia, Green Chemistry: Synthesis of Bioactive Heterocycles, p. 386; The Chemistry of Organogold Compounds, 2 Volume Set, Zvi Rappoport, Ilan Marek, Joel F. Liebman, p. 1002), соединения серебра (Inge Geukens et al., Ag nanoparticles on mixed Al2O3-Ga2O3 supports as catalysts for the N-alkylation of amines with alcohols, January 2014), соединения рутения (Hamid M.H. et al., Ruthenium-catalyzed N-alkylation of amines and sulfonamides using borrowing hydrogen methodology, J Am Chem Soc. 2009 Feb 11;131(5):1766-74). Использование соединений благородных металлов повышает затраты на осуществление синтеза пирибедила, а также приводит к необходимости извлечения этих металлов с реакционных поверхностей по мере отработки катализатора.

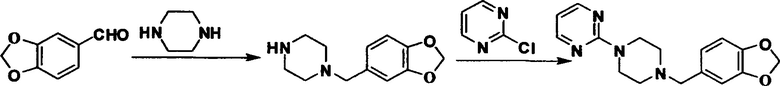

Наиболее близким аналогом изобретения является способ, описанный в патенте US3299067 А, 1967, где описан синтез пирибедила по следующей схеме:

В качестве исходного материала используют пиперональ, проводят восстановительное аминирование безводного пиперазина с получением пиперонилпиперазина, а затем производят N-алкилирование с участием 2-хлорпиримидина, в результате чего получают пирибедил.

Недостатками ближайшего аналога являются: проведение восстановительного аминирования при высоком давлении водорода; реакция N-алкилирования требует использования в качестве катализатора безводного карбоната калия, использование в течение длительного времени диметилформамида или тетрагидрофурана в качестве растворителя, при этом выход реакции невысок - около 40%. Метод требует использования токсичных или высококипящих растворителей, что создает неудобства для промышленного производства.

Раскрытие сущности изобретения

Чтобы устранить указанные недостатки, мы предлагаем способ получения фармацевтической субстанции на основе пирибедила, который заключается в следующих этапах:

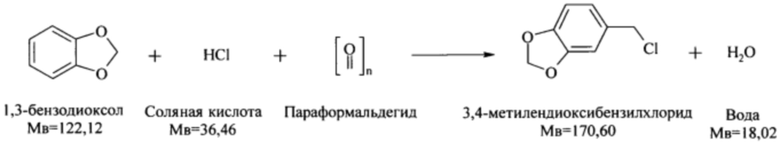

на первом этапе получают 3,4-метилендиоксибензилхлорид хлорированием 1,3-бензодиоксола в присутствии параформальдегида и соляной кислоты.

на втором этапе осуществляют синтез N-(3,4-метилендиоксибензил)пиперазина из пиперазина и 3,4-метилендиоксибензил-хлорида.

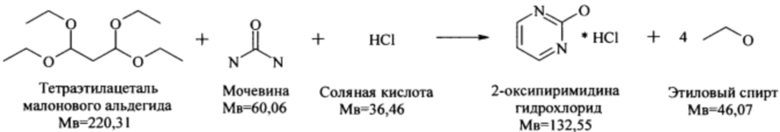

на третьем этапе получают тетраэтилацеталь малонового альдегида из триэтилортоформиата и винилацетата в присутствии хлорида железа.

на четвертом этапе осуществляют получение 2-оксипиримидина гидрохлорида из тетраэтилацеталя малонового альдегида, мочевины и соляной кислоты

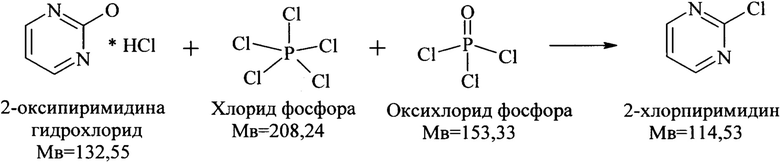

на пятом этапе получают 2-хлорпиримидин из 2-оксипиримидина гидрохлорида, хлорида фосфора и оксихлорида фосфора.

на шестом этапе проводят синтез пирибедила из N-(3,4-метилендиоксибензил)пиперазина и 2-хлорпиримидина в присутствии гидроокиси натрия с последующей очисткой, перекристаллизацией, фильтрацией и сушкой.

При этом способ дополнительно включает:

-на первом этапе раствор 3,4-метилендиоксибензилхлорида обезвоживают с помощью сульфата натрия.

на втором этапе к пиперазину добавляют раствор 3,4-метилендиоксибензилхлорида в толуоле, причем реакцию проводят при температуре не выше 70°С.

- на третьем этапе реакцию проводят, поддерживая температуру реакционной массы 140-145°С и выдерживают при данной температуре в течение 2-3 часов.

- на четвертом этапе кристаллизацию 2-оксипиримидина проводят при температуре 3-5°С в течение 20-24 ч.

- на пятом этапе реакцию проводят при температуре 100-105°С в течение 1-1,5 часа.

- на шестом этапе проводят перекристаллизацию пирибедила из изопропилового спирта.

- очищенный пирибедил фасуют, упаковывают и маркируют.

Для коммерческого фармацевтического средства важно, чтобы первичное получение было эффективным и экономичным и обеспечивало получение лекарственного вещества, удовлетворяющего техническим условиям, например, отраженным в Государственной Фармакопее. Данный способ предлагается как альтернативный для получения пирибедила. С помощью предлагаемого способа возможно получение пирибедила высокой очистки с высоким выходом конечного продукта, без использования дорогостоящих катализаторов, что и является техническим результатом заявленного способа

Осуществление изобретения.

Способ осуществляется следующим образом.

1. Получение 3,4-метилендиоксибензилхлорида

В реактор загружают дихлорметан и 1,3-бензодиоксол перемешивают до полного растворения осадка. По окончании растворения в реактор загружают соляную кислоту и параформальдегид. Массу в реакторе выдерживают при перемешивании в течение 20-24 часов. По окончании времени выдержки реакционную массу из реактора выгружают на фильтр и отжимают под вакуумом. Пасту параформальдегида с фильтра выгружают и передают на утилизацию. Маточный раствор собирают и загружают в реактор, отстаивают до полного разделения слоев. Верхний водный слой сливают и передают на утилизацию. Нижний слой сливают в сборник, куда затем загружают сульфат натрия. Массу в сборнике перемешивают при помощи магнитной мешалки 10-15 минут, выгружают на фильтр и отжимают под вакуумом.

Пасту отработанного сульфата натрия с фильтра выгружают и передают на утилизацию. Маточный раствор собирают.

Сборник с маточным раствором устанавливают на роторный испаритель. Отгоняют дихлорметан при температуре бани 30-40°С и остаточном давлении от 80 до 65 мБар. Упаривание ведут до прекращения погона. Отгон дихлорметана и конденсат дихлорметана передают на утилизацию.

Остаток в сборнике, полученный после упаривания дихлорметана, перегоняют на роторном испарителе при остаточном давлении 10-15 мБар, постепенно повышая температуру бани. Собирают фракцию 3,4-метилендиоксибензилхлорида в сборник при температуре бани 95-105°С и остаточном давлении 10-15 мБар до прекращения погона. Предгон и кубовый остаток сливают и передают на утилизацию.

Получают 3,4-метилендиоксибензилхлорид. Пробу полупродукта предъявляют в контрольно-аналитическую лабораторию для анализа на соответствие показателей качества требованиям спецификации СП-КК-ПП026-054-01. При положительных результатах анализа полупродукт передают на следующую стадию.

2. Получение N-(3,4-метилендиоксибензил)пиперазина

В реактор загружают толуол и пиперазин. В рубашку реактора подают теплоноситель, массу в реакторе нагревают до температуры 50-60°С и перемешивают при данной температуре до полного растворения осадка.

Готовят раствор 3,4-метилендиоксибензилхлорида в толуоле, загружают его в делительную воронку. В реактор загружают по каплям раствор 3,4-метилендиоксибензилхлорида из делительной воронки, не допуская повышения температуры реакционной массы в реакторе выше 70°С. По окончании загрузки реакционную массу из реактора сливают в сборник.

Содержимое сборника охлаждают до температуры в массе 25°С и выгружают на фильтр. Пасту гидрохлорида пиперазина с фильтра выгружают и передают на утилизацию.

Порцию маточного раствора загружают в испарительную колбу при помощи вакуума, затем ее устанавливают на роторный испаритель. Отгоняют толуол при температуре бани 60-70°С и остаточном давлении 80-65 мБар. Загрузку маточного раствора в испарительную колбу ведут по мере упаривания. Упаривание ведут до прекращения погона. Отгон толуола и конденсат толуола передают на утилизацию.

Остаток из испарительной колбы, полученный после упаривания толуола, перегоняют на роторном испарителе при остаточном давлении 10-15 мБар, постепенно повышая температуру бани. Собирают фракцию N-(3,4-метилендиоксибензил)пиперазина в сборник при температуре бани 140-160 0С и остаточном давлении 10-15 мБар до прекращения погона. Предгон и кубовый остаток сливают и передают на утилизацию.

По окончании перегонки сборник с полупродуктом взвешивают на весах. Получают N-(3,4-метилендиоксибензил)пиперазин.

Пробу полупродукта из сборника предъявляют в контрольно-аналитическую лабораторию для анализа на соответствие показателей качества требованиям спецификации СП-КК-ПП026-055-01. При положительных результатах анализа полупродукт передают на стадию 6.

3. Получение тетраэтилацеталя малонового альдегида

В реактор загружают триэтилортоформиат, винилацетат и хлорид железа, включают перемешивание. В рубашку реактора подают теплоноситель, массу в реакторе нагревают до температуры 140-145°С и выдерживают при данной температуре в течение 2-3 часов.

По окончании времени выдержки реакционную массу из реактора сливают в сборник.

Содержимое сборника загружают в испарительную колбу при помощи вакуума, устанавливают на роторный испаритель, отгоняют этиловый спирт при температуре бани 50-55°С и остаточном давлении 85-60 мБар. Упаривание ведут до прекращения погона. Отгон этилового спирта собирают и передают на утилизацию.

Остаток в испарительной колбе, полученный после упаривания этилового спирта, перегоняют на роторном испарителе при остаточном давлении 10-15 мБар, постепенно повышая температуру бани. Собирают фракцию тетраэтилацеталя малонового альдегида в сборник при температуре бани 110-140°С и остаточном давлении 10-15 мБар до прекращения погона.

Получают тетраэтилацеталь малонового альдегида. Пробу полупродукта из сборника предъявляют в контрольно-аналитическую лабораторию для анализа на соответствие показателей качества требованиям спецификации СП-КК-ПП026-056-01. При положительных результатах анализа полупродукт передают на следующую стадию.

4. Получение 2-оксипиримидина гидрохлорида

В реактор загружают этиловый спирт, соляную кислоту и мочевину, включают перемешивание до полного растворения осадка.

По окончании растворения в рубашку реактора подают теплоноситель, массу в реакторе нагревают до температуры 30-45°С и загружают тетраэтилацеталь малонового альдегида. Массу в реакторе перемешивают при данной температуре в течение 5 часов.

По окончании времени выдержки реакционную массу охлаждают до температуры в массе 20-25°С, затем выдерживают в холодильном шкафу при температуре 3-5°С в течение 20-24 ч.

По окончании времени выдержки содержимое сборника выгружают на фильтр, осадок отжимают при помощи вакуума. К осадку на фильтре приливают этиловый спирт, перемешивают массу до образования однородной суспензии и отжимают при помощи вакуума.

Осадок с фильтра выкладывают ровным слоем на лоток. Лоток с продуктом загружают на полку конвекционного сушильного шкафа. Сушку ведут при температуре 35-45°С в течение 20-24 часов.

Получают 2-оксипиримидина гидрохлорид.

Пробу полупродукта из сборника предъявляют в контрольно-аналитическую лабораторию для анализа на соответствие показателей качества требованиям спецификации СП-КК-ПП026-057-01. При положительных результатах анализа полупродукт передают на следующую стадию.

5. Получение 2-хлорпиримидина

В сборник загружают 2-оксипиримидина гидрохлорид, хлорид фосфора и оксихлорид фосфора. Содержимое сборника нагревают при помощи магнитной мешалки до температуры в массе 100-105°С и выдерживают при данной температуре в течение 1-1,5 часа.

По окончании времени выдержки сборник устанавливают на роторный испаритель, отгоняют оксихлорид фосфора при температуре бани 60°С и остаточном давлении 80-60 мБар. Упаривание ведут до прекращения погона.

В реактор загружают оставшееся после упаривания оксихлорида фосфора содержимое сборника и охлажденную воду. Массу в реакторе выдерживают при перемешивании до выпадения осадка.

Затем в реактор загружают диэтиловый эфир, массу в реакторе выдерживают при перемешивании 3-5 минут. Перемешивание отключают и отстаивают массу до полного разделения слоев. Нижний водный слой сливают и передают на утилизацию. Верхний эфирный слой сливают в сборник, в который затем загружают сульфат натрия, массу в сборнике перемешивают при помощи магнитной мешалки 10-15 минут, выгружают на фильтр и отжимают под вакуумом.

Маточный раствор из сборника собирают в емкость, которую устанавливают на роторный испаритель. Отгоняют диэтиловый эфир при температуре бани 30-35°С. Упаривание ведут до прекращения погона. Отгон диэтилового эфира и конденсат диэтилового эфира сливают и передают на утилизацию. Получают 2-хлорпиримидин.

Пробу полупродукта предъявляют в контрольно-аналитическую лабораторию для анализа на соответствие показателей качества требованиям спецификации СП-КК-ПП026-058-01. При положительных результатах анализа полупродукт передают на следующую стадию.

6. Получение пирибедила

В реактор последовательно загружают изопропиловый спирт, воду очищенную и гидроокись натрия, включают перемешивание, выдерживают при перемешивании до полного растворения осадка.

По окончании растворения в реактор загружают N-(3,4-метилендиоксибензил) пиперазин и 2-хлорпиримидин. Массу в реакторе выдерживают при перемешивании в течение 4-5 часов.

По окончании времени выдержки реакционную массу из реактора сливают в сборник, устанавливают его на роторный испаритель. Отгоняют изопропиловый спирт при температуре бани 40-45°С и остаточном давлении 120-20 мБар. Упаривание ведут до прекращения погона. Отгон изопропилового спирта и конденсат изопропилового спирта сливают и передают на утилизацию.

Для очистки пирибедила от неорганических примесей к остатку в сборнике приливают воду очищенную. Массу в сборнике выдерживают при перемешивании на роторном испарителе 3-7 минут.

Содержимое сборника выгружают на фильтр, осадок отжимают при помощи вакуума. К осадку на фильтре приливают воду очищенную, перемешивают массу до образования однородной суспензии и отжимают при помощи вакуума.

Проводят перекристаллизацию пирибедила. Для этого пасту с фильтра переносят в сборник и приливают изопропиловый спирт. Массу нагревают при помощи магнитной мешалки до температуры 70-80°С, перемешивают до полного растворения и дают выдержку при данной температуре 10-15 минут.

По окончании времени выдержки содержимое сборника выгружают на предварительно прогретый до температуры 70-80°С фильтр. Маточный раствор сливают в сборник и охлаждают до температуры в массе 20-25°С.

Содержимое сборника выгружают на фильтр, осадок отжимают при помощи вакуума. К осадку на фильтре приливают изопропиловый спирт, перемешивают массу до образования однородной суспензии и отжимают при помощи вакуума. Промывку осадка изопропиловым спиртом повторяют еще 1 раз. Базовый и промывной маточные растворы сливают и передают на утилизацию.

Осадок с фильтра выкладывают ровным слоем на лоток. Лоток с продуктом загружают на полку конвекционного сушильного шкафа. Сушку ведут при температуре 38-42°С в течение 45-48 часов.

Получают пирибедил с содержанием основного вещества не менее 98%. Пробу пирибедила предъявляют в контрольно-аналитическую лабораторию для анализа на соответствие показателей качества требованиям ФС 000975-191114.

7. Фасовка, упаковка и маркировка пирибедила

Фасовка субстанции ведется на весах, которые устанавливают на столе под ламинаром. С помощью пластикового совка продукт вручную переносят из сборника в двойные полиэтиленовые пакеты. Фасовку ведут по 0,5 кг или 1 кг. Внутренний и наружный пакеты термосваривают. Между внутренним и наружным пакетами помещают этикетку из бумаги.

Каждый пакет упаковывают в мешок бумажный четырехслойный клееный, который перевязывают крест-накрест нитками хлопчатобумажными или лентой с липким слоем. На концы ниток (ленты) наклеивают этикетку.

На этикетке на русском языке указывают наименование предприятия-изготовителя, адрес, телефон/факс, торговое название субстанции, форму выпуска «субстанция-порошок», количество субстанции в упаковке и единицы измерения количества (масса нетто), условия хранения, номер реестровой записи и дата внесения в государственный реестр лекарственных средств, номер серии, дату изготовления, срок годности (годен до), назначение субстанции «Для изготовления нестерильных лекарственных форм».

Дополнительно на этикетке транспортной тары указывается вес брутто.

Способ иллюстрируется следующими примерами.

Пример 1.

1. Получение 3,4-метилендиоксибензилхлорида

В реактор загружают 1,30 л дихлорметана и 1,90 кг 1,3-бензодиоксола, включают мешалку. Массу в реакторе перемешивают до полного растворения осадка. По окончании растворения в реактор загружают 6,10 л соляной кислоты и 0,55 кг параформальдегида. Массу в реакторе выдерживают при перемешивании в течение 20 часов. По окончании времени выдержки реакционную массу из реактора сливают в сборник, а затем выгружают на фильтр и тщательно отжимают под вакуумом. Пасту параформальдегида с фильтра выгружают и передают на утилизацию. Маточный раствор собирают и загружают в реактор. Массу в реакторе отстаивают до полного разделения слоев. Верхний водный слой сливают и передают на утилизацию. Нижний слой сливают в сборник, куда затем загружают 0,150 кг сульфата натрия. Массу в сборнике перемешивают при помощи магнитной мешалки 15 минут, выгружают на фильтр и отжимают под вакуумом.

Маточный раствор собирают. Пасту отработанного сульфата натрия с фильтра выгружают и передают на утилизацию.

Сборник с маточным раствором устанавливают на роторный испаритель. Отгоняют дихлорметан при температуре бани 40°С и остаточном давлении 65 мБар. Упаривание ведут до прекращения погона. Отгон дихлорметана и конденсат дихлорметана передают на утилизацию.

Остаток в сборнике, полученный после упаривания дихлорметана, перегоняют на роторном испарителе при остаточном давлении 15 мБар, постепенно повышая температуру бани. Собирают фракцию 3,4-метилендиоксибензилхлорида в сборник при температуре бани 105°С и остаточном давлении 15 мБар до прекращения погона. Предгон и кубовый остаток сливают и передают на утилизацию.

По окончании перегонки сборник с полупродуктом взвешивают на весах. Получают 1,65 кг 3,4-метилендиоксибензилхлорида. Выход на этой стадии в пересчете на 1,3-бензодиоксол составляет 59,8%.

Пробу полупродукта предъявляют в контрольно-аналитическую лабораторию для анализа на соответствие показателей качества требованиям спецификации СП-КК-ПП026-054-01. При положительных результатах анализа полупродукт передают на следующую стадию.

2. Получение N-(3,4-метилендиоксибензил)пиперазина

В реактор загружают 40,00 л толуола и 4,10 кг пиперазина. В рубашку реактора подают теплоноситель, массу в реакторе нагревают до температуры 60°С и перемешивают при данной температуре до полного растворения осадка.

Готовят раствор 3,4-метилендиоксибензилхлорида в толуоле сборнике, в который затем загружают 1,65 кг 3,4-метилендиоксибензилхлорида и 1,50 л толуола. Массу в сборнике перемешивают при помощи магнитной мешалки до полного растворения осадка.

В делительную воронку загружают раствор 3,4-метилендиоксибензилхлорида.

В реактор загружают по каплям раствор 3,4-метилендиоксибензилхлорида из делительной воронки, не допуская повышения температуры реакционной массы в реакторе выше 70°С.

По окончании загрузки реакционную массу из реактора сливают в сборник.

Содержимое сборника охлаждают до температуры в массе 25°С и выгружают на фильтр. Пасту гидрохлорида пиперазина с фильтра выгружают и передают на утилизацию.

Порцию маточного раствора загружают в испарительную колбу при помощи вакуума, затем ее устанавливают на роторный испаритель. Отгоняют толуол при температуре бани 70°С и остаточном давлении 65 мБар. Загрузку маточного раствора в испарительную колбу ведут по мере упаривания. Упаривание ведут до прекращения погона. Отгон толуола и конденсат толуола передают на утилизацию.

Остаток из испарительной колбы, полученный после упаривания толуола, перегоняют на роторном испарителе при остаточном давлении 15 мБар, постепенно повышая температуру бани. Собирают фракцию N-(3,4-метилендиоксибензил)пиперазина в сборник при температуре бани 160°С и остаточном давлении 15 мБар до прекращения погона. Предгон и кубовый остаток сливают и передают на утилизацию.

По окончании перегонки сборник с полупродуктом взвешивают на весах. Получают 1,30 кг №(3,4-метилендиоксибензил)пиперазина. Выход на этой стадии в пересчете на 3,4-метилендиоксибензилхлорид составляет 60,2%.

Пробу полупродукта из сборника предъявляют в контрольно-аналитическую лабораторию для анализа на соответствие показателей качества требованиям спецификации СП-КК-ПП026-055-01. При положительных результатах анализа полупродукт передают на стадию 6.

3. Получение тетраэтилацеталя малонового альдегида

В реактор загружают 8,85 кг триэтилортоформиата, 2,66 кг винилацетата и 0,030 кг хлорида железа, включают перемешивание. В рубашку реактора подают теплоноситель, массу в реакторе нагревают до температуры 145°С и выдерживают при данной температуре в течение 3 часов.

По окончании времени выдержки реакционную массу из реактора сливают в сборник.

Содержимое сборника загружают в испарительную колбу при помощи вакуума, устанавливают на роторный испаритель, отгоняют этиловый спирт при температуре бани 55°С и остаточном давлении 60 мБар. Упаривание ведут до прекращения погона. Отгон этилового спирта собирают и передают на утилизацию.

Остаток в испарительной колбе, полученный после упаривания этилового спирта, перегоняют на роторном испарителе при остаточном давлении 15 мБар, постепенно повышая температуру бани. Собирают фракцию тетраэтилацеталя малонового альдегида в сборник при температуре бани 140°С и остаточном давлении 15 мБар до прекращения погона.

По окончании перегонки сборник с полупродуктом взвешивают на весах. Получают 2,45 кг тетраэтилацеталя малонового альдегида. Выход на стадии в пересчете на винилацетат составляет 31%.

Пробу полупродукта из сборника предъявляют в контрольно-аналитическую лабораторию для анализа на соответствие показателей качества требованиям спецификации СП-КК-ПП026-056-01. При положительных результатах анализа полупродукт передают на следующую стадию.

4. Получение 2-оксипиримидина гидрохлорида

В реактор загружают 4,50 л этилового спирта, 2,50 л соляной кислоты и 0,680 кг мочевины, включают перемешивание. Массу в реакторе выдерживают при перемешивании до полного растворения осадка.

По окончании растворения в рубашку реактора подают теплоноситель, массу в реакторе нагревают до температуры 45°С и загружают 2,40 кг тетраэтилацеталя малонового альдегида. Массу в реакторе перемешивают при данной температуре в течение 5 часов.

По окончании времени выдержки реакционную массу охлаждают до температуры в массе 20°С, затем выдерживают в холодильном шкафу при температуре 5°С в течение 20 ч.

По окончании времени выдержки содержимое сборника выгружают на фильтр, осадок отжимают при помощи вакуума. К осадку на фильтре приливают 0,50 л этилового спирта, перемешивают массу до образования однородной суспензии (контроль визуальный) и отжимают при помощи вакуума.

Осадок с фильтра выкладывают ровным слоем на лоток. Лоток с продуктом загружают на полку конвекционного сушильного шкафа. Сушку ведут при температуре 45°С в течение 24 часов.

По окончании сушки порошок из лотка выгружают в сборник и взвешивают на весах. Получают 0,8 кг 2-оксипиримидина гидрохлорида. Выход на этой стадии в пересчете на тетраэтилацеталь малонового альдегида составляет 59%.

Пробу полупродукта из сборника предъявляют в контрольно-аналитическую лабораторию для анализа на соответствие показателей качества требованиям спецификации СП-КК-ПП026-057-01. При положительных результатах анализа полупродукт передают на следующую стадию.

5. Получение 2-хлорпиримидина

В сборник загружают 0,78 кг 2-оксипиримидина гидрохлорида 2,35 кг хлорида фосфора и 0,70 л оксихлорида фосфора. Содержимое сборника нагревают при помощи магнитной мешалки до температуры в массе 105°С и выдерживают при данной температуре в течение 1 часа.

По окончании времени выдержки сборник устанавливают на роторный испаритель, отгоняют оксихлорид фосфора при температуре бани 60°С и остаточном давлении 80 мБар. Упаривание ведут до прекращения погона.

В реактор загружают оставшееся после упаривания оксихлорида фосфора содержимое сборника и охлажденную до 0-2°С воду. Массу в реакторе выдерживают при перемешивании до выпадения осадка.

Затем в реактор загружают 3,00 л диэтилового эфира, массу в реакторе выдерживают при перемешивании 5 минут. Перемешивание отключают и отстаивают массу до полного разделения слоев (контроль визуальный). Нижний водный слой сливают и передают на утилизацию. Верхний эфирный слой сливают в сборник, в который затем загружают 0,45 кг сульфата натрия, массу в сборнике перемешивают при помощи магнитной мешалки 15 минут, выгружают на фильтр и отжимают под вакуумом.

Маточный раствор из сборника собирают в емкость, которую устанавливают на роторный испаритель. Отгоняют диэтиловый эфир при температуре бани 35°С. Упаривание ведут до прекращения погона. Отгон диэтилового эфира и конденсат диэтилового эфира сливают и передают на утилизацию. Оставшийся после упаривания осадок взвешивают на весах. Получают 0,640 кг 2-хлорпиримидина. Выход на этой стадии в пересчете на 2-оксипиримидина гидрохлорид составляет 98%.

Пробу полупродукта предъявляют в контрольно-аналитическую лабораторию для анализа на соответствие показателей качества требованиям спецификации СП-КК-ПП026-058-01. При положительных результатах анализа полупродукт передают на следующую стадию.

6. Получение пирибедила

В реактор последовательно загружают: 6,50 л изопропилового спирта, 0,65 л воды очищенной и 0,287 кг гидроокиси натрия, включают перемешивание.

Массу в реакторе выдерживают при перемешивании до полного растворения осадка.

По окончании растворения в реактор загружают 1,276 кг N-(3,4-метилендиоксибензил) пиперазина и 0,638 кг 2-хлорпиримидина. Массу в реакторе выдерживают при перемешивании в течение 4 часов.

По окончании времени выдержки реакционную массу из реактора сливают в сборник, устанавливают его на роторный испаритель. Отгоняют изопропиловый спирт при температуре бани 45°С и остаточном давлении 100 мБар. Упаривание ведут до прекращения погона. Отгон изопропилового спирта и конденсат изопропилового спирта сливают и передают на утилизацию.

К остатку в сборнике приливают 2,00 л воды очищенной. Массу в сборнике выдерживают при перемешивании на роторном испарителе 5 минут.

Содержимое сборника выгружают на фильтр, осадок отжимают при помощи вакуума. К осадку на фильтре приливают 2,00 л воды очищенной, перемешивают массу до образования однородной суспензии и отжимают при помощи вакуума. Пасту с фильтра переносят в сборник и приливают 3,00 л изопропилового спирта. Массу нагревают при помощи магнитной мешалки до температуры 80°С, перемешивают до полного растворения и дают выдержку при данной температуре 15 минут.

По окончании времени выдержки содержимое сборника выгружают на предварительно прогретый до температуры 80°С фильтр. Маточный раствор сливают в сборник и охлаждают до температуры в массе 25°С.

Содержимое сборника выгружают на фильтр, осадок отжимают при помощи вакуума. К осадку на фильтре приливают 0,60 л изопропилового спирта, перемешивают массу до образования однородной суспензии (контроль визуальный) и отжимают при помощи вакуума. Промывку осадка 0,60 л изопропилового спирта повторяют еще 1 раз. Базовый и промывной маточные растворы сливают и передают на утилизацию.

Осадок с фильтра выкладывают ровным слоем на лоток. Лоток с продуктом загружают на полку конвекционного сушильного шкафа. Сушку ведут при температуре 42°С в течение 48 часов.

По окончании сушки порошок из лотка выгружают в сборник и взвешивают на весах. Получают 1,2 кг пирибедила с содержанием основного вещества не менее 98%. Выход на этой стадии в пересчете на 2-хлорпиримидин составляет 70%.

Пробу пирибедила предъявляют в контрольно-аналитическую лабораторию для анализа на соответствие показателей качества требованиям ФС 000975-191114.

7. Фасовка, упаковка и маркировка пирибедила

Фасовка субстанции ведется на весах, которые устанавливают на столе под ламинаром. С помощью пластикового совка продукт вручную переносят из сборника в двойные полиэтиленовые пакеты. Фасовку ведут по 0,5 кг или 1 кг. Внутренний и наружный пакеты термосваривают. Между внутренним и наружным пакетами помещают этикетку из бумаги этикеточной или писчей или этикетку из бумаги самоклеящейся или этикетку с липкой основой.

Каждый пакет упаковывают в мешок бумажный четырехслойный клееный, который перевязывают крест-накрест нитками хлопчатобумажными или лентой с липким слоем. На концы ниток (ленты) наклеивают этикетку.

На этикетке на русском языке указывают наименование предприятия-изготовителя, адрес, телефон/факс, торговое название субстанции, форму выпуска «субстанция-порошок», количество субстанции в упаковке и единицы измерения количества (масса нетто), условия хранения, номер реестровой записи и дата внесения в государственный реестр лекарственных средств, номер серии, дату изготовления, срок годности (годен до), назначение субстанции «Для изготовления нестерильных лекарственных форм».

Дополнительно на этикетке транспортной тары указывается вес брутто.

Пример 2.

Сопоставление заявляемого способа и способа-прототипа.

Согласно способу-прототипу, к раствору 21 г 1-(3,4-метилендиоксибензил) пиперазина в растворе в 300 мл безводного ксилола добавляли 28 г безводного карбоната калия, а затем 11,3 г 2-хлорпиримидина. Затем суспензию нагревали в течение 9 часов при температуре кипения (130°С). По истечении этого времени смесь охлаждали и несколько раз экстрагировали 10%-ной соляной кислотой. Полученный кислотный раствор промывали эфиром и затем подщелачивали карбонатом калия, выделенный маслянистый продукт экстрагировали хлороформом и после сушки с карбонатом калия и выпариванием получали маслянистый остаток массой 20 г. После растворения в кипящем этаноле и последующей кристаллизации выделено 15 г требуемого вещества. Выход конечного вещества составил 42%.

Проводили синтез пирибедила в соответствии с заявленным способом согласно примеру 1. Выход пирибедила составил 70%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения фармацевтической субстанции на основе йогексола | 2017 |

|

RU2655619C1 |

| Способ получения фармацевтической субстанции на основе йопромида | 2017 |

|

RU2655693C1 |

| Способ получения активной фармацевтической субстанции пропофол | 2022 |

|

RU2822829C2 |

| Способ получения надропарина кальция | 2023 |

|

RU2828258C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИНУЛИНА | 1999 |

|

RU2178708C2 |

| СПОСОБ ВЫДЕЛЕНИЯ БИОЛОГИЧЕСКИ АКТИВНЫХ ИЗОМЕРОВ ДИГИДРОКВЕРЦЕТИНА | 2006 |

|

RU2317093C1 |

| Способ получения надропарина кальция | 2020 |

|

RU2753678C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОИЗВОДНЫХ 3-ГИДРОКСИПИРИДИНА | 2005 |

|

RU2296123C1 |

| СПОСОБ СИНТЕЗА ДРОТАВЕРИНА | 2013 |

|

RU2561489C2 |

| СПОСОБ ОЧИСТКИ 2-ЗАМЕЩЕННЫХ ИМИДАЗОЛОВ | 1993 |

|

RU2054420C1 |

Изобретение относится к способу получения пирибедила, который заключается в следующих этапах: на первом этапе получают 3,4-метилендиоксибензилхлорид хлорированием 1,3-бензодиоксола в присутствии параформальдегида и соляной кислоты, при этом раствор 3,4-метилендиокси бензилхлорида обезвоживают с помощью сульфата натрия, на втором этапе осуществляют синтез N-(3,4-метилендиоксибензил)пиперазина из пиперазина и 3,4-метилендиоксибензил-хлорида, растворенного в толуоле, причем реакцию проводят при температуре не выше 70°С, на третьем этапе получают тетраэтилацеталь малонового альдегида из триэтилортоформиата и винилацетата в присутствии хлорида железа, реакцию проводят, поддерживая температуру реакционной массы 140-145°С и выдерживают при данной температуре в течение 2-3 ч, на четвертом этапе осуществляют получение 2-оксипиримидина гидрохлорида из тетраэтилацеталя малонового альдегида, мочевины и соляной кислоты, кристаллизацию 2-оксипиримидина проводят при температуре 3-5°С в течение 20-24 ч, на пятом этапе получают 2-хлорпиримидин из 2-оксипиримидина гидрохлорида, хлорида фосфора и оксихлорида фосфора, реакцию проводят при температуре 100-105°С в течение 1-1,5 ч, на шестом этапе проводят синтез пирибедила из N-(3,4-метилендиоксибензил)пиперазина и 2-хлорпиримидина в присутствии гидроокиси натрия с последующей очисткой, перекристаллизацией пирибедила из изопропилового спирта, фильтрацией и сушкой. Технический результат – разработан новый способ получения пирибедила высокой чистоты с высоким выходом продукта. 2 пр.

Способ получения пирибедила, который заключается в следующих этапах:

на первом этапе получают 3,4-метилендиоксибензилхлорид хлорированием 1,3-бензодиоксола в присутствии параформальдегида и соляной кислоты, при этом раствор 3,4-метилендиокси бензилхлорида обезвоживают с помощью сульфата натрия,

на втором этапе осуществляют синтез N-(3,4-метилендиоксибензил)пиперазина из пиперазина и 3,4-метилендиоксибензил-хлорида, растворенного в толуоле, причем реакцию проводят при температуре не выше 70°С,

на третьем этапе получают тетраэтилацеталь малонового альдегида из триэтилортоформиата и винилацетата в присутствии хлорида железа, реакцию проводят, поддерживая температуру реакционной массы 140-145°С и выдерживают при данной температуре в течение 2-3 ч,

на четвертом этапе осуществляют получение 2-оксипиримидина гидрохлорида из тетраэтилацеталя малонового альдегида, мочевины и соляной кислоты, кристаллизацию 2-оксипиримидина проводят при температуре 3-5°С в течение 20-24 ч,

на пятом этапе получают 2-хлорпиримидин из 2-оксипиримидина гидрохлорида, хлорида фосфора и оксихлорида фосфора, реакцию проводят при температуре 100-105°С в течение 1-1,5 ч,

на шестом этапе проводят синтез пирибедила из N-(3,4-метилендиоксибензил)пиперазина и 2-хлорпиримидина в присутствии гидроокиси натрия с последующей очисткой, перекристаллизацией пирибедила из изопропилового спирта, фильтрацией и сушкой.

| CN 101830891 A, 15.09.2010 | |||

| CN 106432212 A, 22.02.2017 | |||

| CN 104387328 A, 04.03.2015 | |||

| CN 103373991 A, 30.10.2013 | |||

| CN 1884280 A, 27.12.2006 | |||

| US 3299067 A1, 17.01.1967 | |||

| Аппарат для заделки чулочного носка | 1926 |

|

SU7286A1 |

Авторы

Даты

2020-12-02—Публикация

2017-12-15—Подача