Изобретение относится к технологии получения фармацевтической субстанции на основе йопромида и может быть использовано для производства лекарственных препаратов на его основе.

Уровень техники

Йопромид представляет собой йодсодержащее неионное рентгеноконтрастное средство.

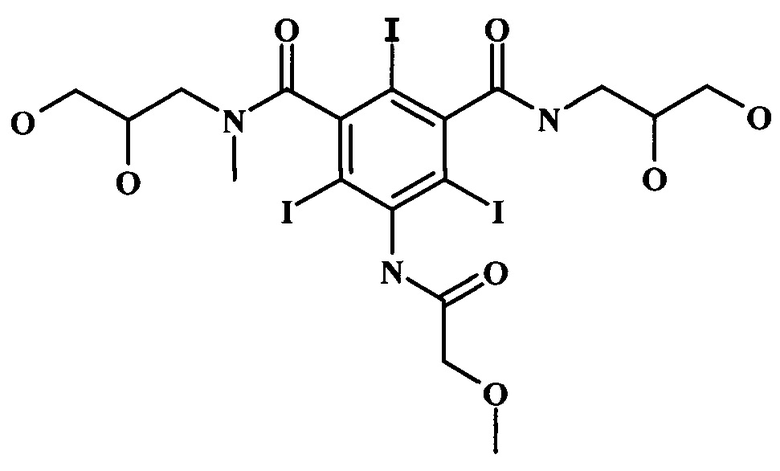

Химическое название: N,N'-бис(2,3-дигидроксипропил)-2,4,6-трийодо-5-[(метоксиацетил)амино]- N-метилбензол-1,3-дикарбоксамид.

Структурная формула:

Представляет собой белый или белый с желтоватым оттенком порошок.

Легко растворим в воде и в диметилсульфоксиде, практически нерастворим в спирте 96% и в ацетоне (ГФ XII).

В клинической практике используется в виде стерильного водного раствора бесцветного или бледно-желтого цвета, имеет рН (водородный показатель) от 6,5 до 8,0. Применяется в виде растворов с различным содержанием йопромида, соответствующим 240, 300 или 370 мг I/мл.

К группе йодсодержащих неионных рентгеноконтрастных средств относится целый ряд соединений, которые имеют различия по своим физико-химическим показателям. В их ряду йопромид выделяется низкой осмоляльностью, а также низкой вязкостью, что обеспечивает безболезненность его введения и снижает риск последующего развития морфологических изменений в почках.

Указанные соединения могут быть получены множеством способов, включающих несколько стадий, каждая из которых может повлиять на выход конечного продукта.

Стадию йодирования, в частности, можно осуществлять согласно нескольким методам, известным в данной области техники. Например, ее можно осуществлять, используя растворы хлорида йода (ICl) в концентрированной хлористоводородной кислоте (HCl) или, альтернативно, посредством аналогичных йодирующих агентов, таких как, например, KICl2 or NaICl2 в водном растворе (WO 92/14695, US 5013865).

Однако данные методы имеют недостатки, обусловленные ограниченным сроком годности хранения йодирующих агентов и их корродирующими свойствами. Также присутствие атомов хлора может приводить к протеканию побочных реакций и, соответственно, к образованию хлорсодержащих побочных продуктов, которые могут оказывать влияние на выходы реакции и чистоту конечного соединения.

Также из уровня техники известно электрохимическое йодирование ароматических субстратов. В частности, в патенте ЕР 828705 описан способ получения мономерных или двумерных соединений трийоданилина, включающий электрохимическое йодирование 3,5-дизамещенных анилинов или 3,3'-дизамещенных-5,5'-связанных бисанилинов. Однако при осуществлении этого способа вместо ожидаемых продуктов получали смеси побочных продуктов.

При осуществлении синтеза йодсодержащих неионных рентгеноконтрастных средств обращают внимание и на эффективность получения других промежуточных соединений.

Описан способ получения йопромида, описанный в патенте US 4364921, приведенный нами в качестве ближайшего аналога. Согласно данному патенту получение йопромида происходит через стадии образования дихлорида 5-метоксиацетиламино-2,4,6-трииодизофталевой кислоты и взаимодействия этого соединения с 2,3-дигидроксипропиламином и, в свою очередь, с 2,3-дигидрокси-N-метилпропиламином в растворителе диметилформамиде в присутствии основания.

Однако на стадии получения хлорангидрида (2,3-диацетоксипропил)амида 5-метоксиацетиламино-2,4,6-трииодизофталевой кислоты, второй 2,3-дигидроксипропиламин далее присоединяется к хлорангидриду (2,3-диацетоксипропил)амида 5-метоксиацетиламино-2,4,6-трииодизофталевой кислоты с образованием в большом количестве димерного побочного продукта - N,N'-бис(2,2-дигидроксипропил)диамида 5-метоксиацетиламино-2,4,6-трииодизофталевой кислоты. Чтобы получить йопромид высокой чистоты, данный димерный побочный продукт необходимо удалять. Для этого в способе при получении указанного промежуточного соединения должен быть задействован ряд стадий очистки, что делает его более сложным, и, в конечном счете, имеет место снижение продуктивности и выхода.

Раскрытие сущности изобретения

Чтобы устранить указанные недостатки, мы предлагаем способ получения фармацевтической субстанции на основе йопромида, который включает в себя следующие этапы:

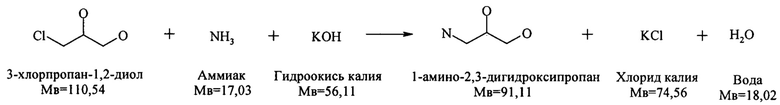

1) Получение 1-амино-2,3-дигидроксипропана путем реакции аммиака водного и 3-хлорпропан-1,2-диола;

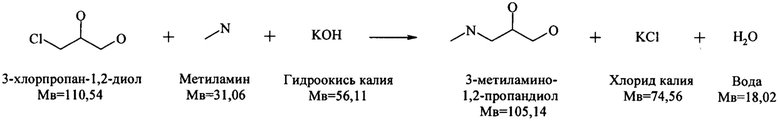

2) Получение 3-метиламино-1,2-пропандиола из метиламина путем реакции с 3-хлорпропан-1,2-диолом и гидроокисью калия;

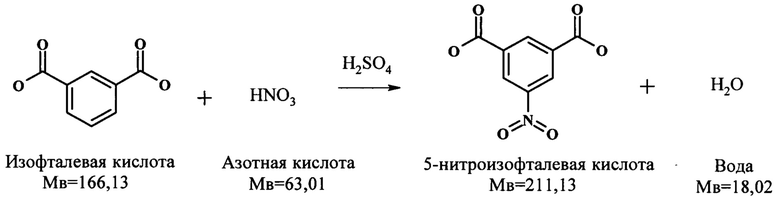

3) Получение 5-нитроизофталевой кислоты нитрованием изофталевой кислоты смесью азотной и серной кислоты;

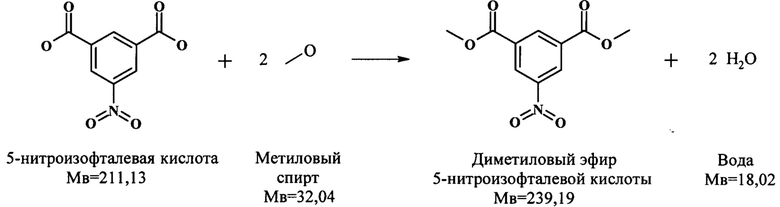

4) Получение диметилового эфира 5-нитроизофталевой кислоты путем реакции 5-нитроизофталевой кислоты с метиловым спиртом;

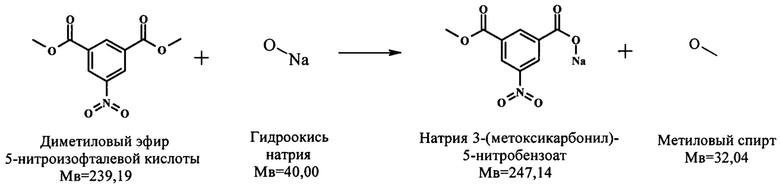

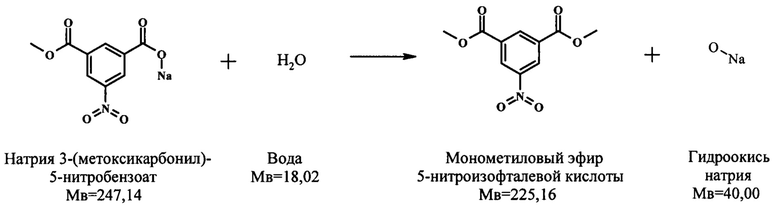

5) Получение монометилового эфира 5-нитроизофталевой кислоты из диметилового эфира 5-нитроизофталевой кислоты с использованием раствора гидроокиси натрия в метиловом спирте;

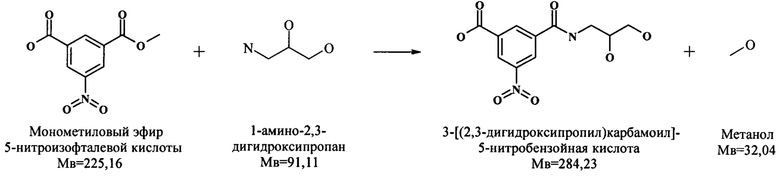

6) Получение раствора 3-[(2,3-дигидроксипропил)карбамоил]-5-нитробензойной кислоты путем реакции соединения, полученного на этапе 5 с 1-амино-2,3-дигидроксипропаном;

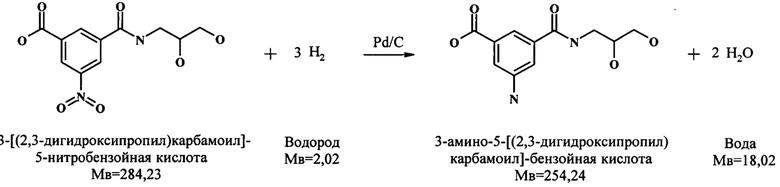

7) Получение раствора 3-амино-5-[(2,3-дигидроксипропил)карбамоил]-бензойной кислоты путем гидрирования нитрогруппы соединения, полученного на этапе 6;

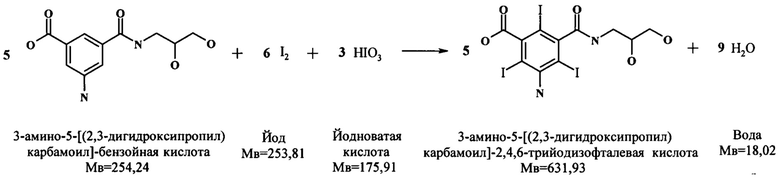

8) Получение 3-амино-5-[(2,3-дигидроксипропил) карбамоил]-2,4,6-трийодизофталевой кислоты путем йодирования ароматического кольца соединения, полученного на этапе 7;

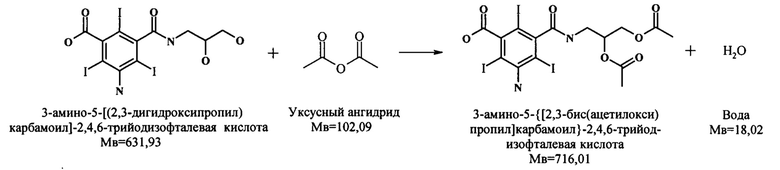

9) Получение 3-амино-5-{[2,3-бис(ацетилокси)пропил]карбамоил}-2,4,6-трийодизофталевой кислоты путем реакции соединения, полученного на этапе 8 с уксусным ангидридом;

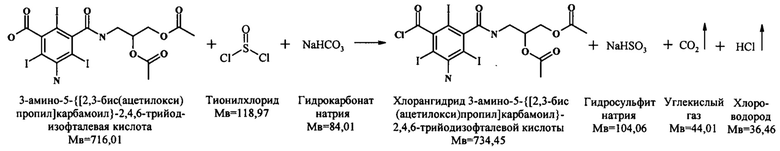

10) Получение хлорангидрида 3-амино-5-{[2,3-бис(ацетилокси)пропил]карбамоил}-2,4,6-трийодизофталевой кислоты из соединения, полученного на этапе 9 с использованием тионилхлорида в качестве хлорирующего агента;

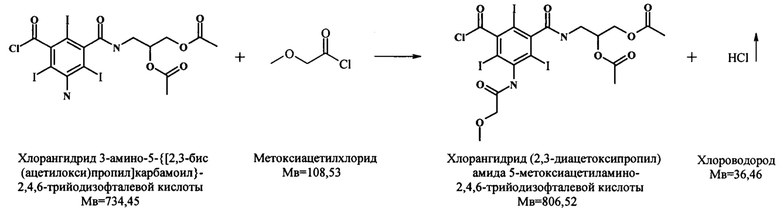

11) Получение хлорангидрида (2,3-диацетоксипропил)амида 5-метоксиацетиламино-2,4,6-трийодизофталевой кислоты путем реакции соединения, полученного на этапе 10 с метоксиацетилхлоридом;

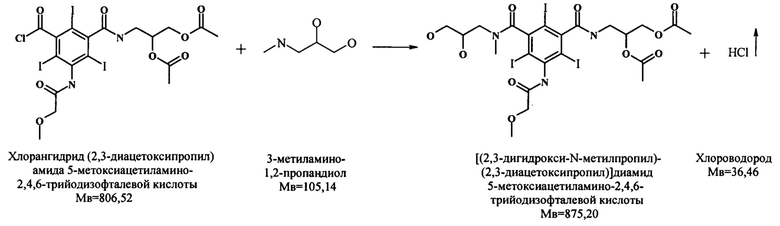

12) Получение [(2,3-дигидрокси-N-метилпропил)-(2,3-диацетоксипропил)]диамид 5-метоксиацетиламино-2,4,6-трийодизофталевой кислоты путем реакции соединения, полученного на этапе 11 с 3-метиламино-1,2-пропандиолом в диметилформамиде;

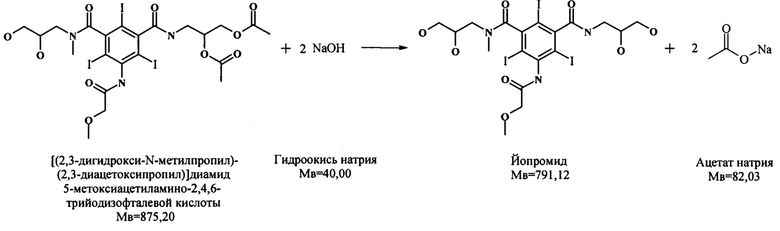

13) Получение йопромида путем реакции соединения, полученного на этапе 12 с использованием раствора гидроокиси натрия с последующей очисткой и сушкой;

Дополнительно при осуществлении этапов способ включает в себя следующее:

- на первом этапе к аммиаку водному при перемешивании загружают 3-хлорпропан-1,2-диол, массу выдерживают при перемешивании от 20 до 24 часов;

- на втором этапе готовят раствор гидроокиси калия в метиловом спирте;

- на третьем этапе прореагировавшую реакционную массу из реактора сливают в сборник с ледяной водой и перемешивают при помощи мешалки от 10 до 15 минут;

- на четвертом этапе реакция проходит при температуре от 50 до 65°С и перемешивании в течение от 2 до 4 часов;

- на седьмом этапе гидрирование ведут от 8 до 12 часов, поддерживая давление от 35 до 40 атм;

- на девятом этапе реакционную массу нагревают до температуры от 50 до 70°C и перемешивают при данной температуре от 12 до 15 часов;

- на десятом этапе реакционную смесь 3-амино-5-{[2,3-бис(ацетилокси)пропил]карбамоил}-2,4,6-трийодизофталевой кислоты и тионилхлорида выдерживают при перемешивании от 12 до 13 часов;

- на одиннадцатом этапе полученный на десятом этапе хлорангидрид 3-амино-5-{[2,3-бис(ацетилокси)пропил]карбамоил}-2,4,6-трийодизофталевой кислоты перед реакцией предварительно охлаждают до температуры от -18 до -20°C;

- на двенадцатом этапе хлорангидрид (2,3-диацетоксипропил)амид 5-метоксиацетиламино-2,4,6-трийодизофталевой кислоты предварительно, перед подачей диметилформамида, смешивают с 3-метиламино-1,2-пропандиолом и их охлаждают до температуры от 0 до 2°C;

- дополнительно осуществляют 14 этап формирования серии йопромида, включающее гомогенизацию, фасовку и упаковку йопромида.

С учетом указанных недостатков для коммерческого фармацевтического средства важно, чтобы первичное получение было эффективным и экономичным и обеспечивало получение лекарственного вещества, удовлетворяющего техническим условиям, например, отраженным в Государственной Фармакопее. Данный способ предлагается как альтернативный для получения йопромида. С помощью предлагаемого способа возможно получение йопромида высокой очистки с высоким выходом конечного продукта, что и является техническим результатом заявленного способа. Кроме того, дополнительным техническим результатом предлагаемого способа является использование монометилового эфира 5-нитроизофталевой кислоты в качестве исходного вещества в реакции с 1-амино-2,3-дигидроксипропаном, что снижает образование побочных продуктов.

Осуществление изобретения

Способ осуществляется следующим образом.

1. Получение 1-амино-2,3-дигидроксипропана

В реактор загружают аммиак водный, включают мешалку. В реактор при перемешивании загружают 3-хлорпропан-1,2-диол. Массу в реакторе выдерживают при перемешивании от 20 до 24 часов.

По окончании времени выдержки из реактора отгоняют воду при температуре бани от 40 до 50°C и остаточном давлении от 120 до 20 мбар. Упаривание ведут до прекращения погона. После прекращения отгона воды в реактор загружают метиловый спирт. Отгоняют метиловый спирт при температуре бани от 40 до 50°C и остаточном давлении от 120 до 20 мбар. Упаривание ведут до прекращения погона.

В сборник загружают гидроокись калия и метиловый спирт. Массу перемешивают при помощи мешалки до полного растворения. В реактор загружают полученный раствор гидроокиси калия.

Из реактора отгоняют метиловый спирт при температуре бани от 40 до 50°С и остаточном давлении от 120 до 20 мбар.

Оставшуюся после упаривания метилового спирта массу из реактора при помощи насоса передают на нутч-фильтр, осадок отжимают при помощи вакуума. Пасту на нутч-фильтре промывают метиловым спиртом. Базовый и промывной маточный раствор собирают в сборник. Пасту хлорида калия с нутч-фильтра выгружают и передают на утилизацию.

Порцию маточного раствора загружают в сборник и устанавливают на роторный испаритель. Отгоняют метиловый спирт при температуре бани от 40 до 50°С и остаточном давлении от 120 до 20 мбар.

Остаток, полученный после упаривания метилового спирта, перегоняют на роторном испарителе при остаточном давлении от 10 до 20 мбар, постепенно повышая температуру бани. Собирают фракцию 1-амино-2,3-дигидроксипропана в сборник при температуре бани от 130 до 160°С и остаточном давлении от 10 до 15 мбар до прекращения погона.

По окончании перегонки сборник с полупродуктом взвешивают на весах. Получают 1-амино-2,3-дигидроксипропан с содержанием основного вещества не менее 93,00%. Выход в пересчете на 3-хлорпропан-1,2-диол составляет 75%.

Пробу полупродукта из сборника предъявляют в контрольно-аналитическую лабораторию для анализа на соответствие показателей качества требованиям спецификации СП-КК-ПП000-078-01. При положительных результатах анализа полупродукт передают на стадию получения раствора 3-[(2,3-дигидроксипропил) карбамоил]-5-нитробензойной кислоты.

2. Получение 3-метиламино-1,2-пропандиола

В реактор загружают раствор метиламина, включают мешалку, при перемешивании загружают 3-хлорпропан-1,2-диол. Массу в реакторе выдерживают при перемешивании от 20 до 24 часов.

По окончании времени выдержки из реактора отгоняют воду при температуре бани от 40 до 50°C и остаточном давлении от 120 до 20 мбар. Упаривание ведут до прекращения погона. Отгон воды сливают в сборник и передают на утилизацию.

После прекращения отгона воды в реактор загружают метиловый спирт. Отгоняют метиловый спирт при температуре бани от 40 до 50°C и остаточном давлении от 120 до 20 мбар. Упаривание ведут до прекращения погона.

Готовят раствор гидроокиси калия в сборнике.

В сборник загружают гидроокись калия и метиловый спирт. Массу в сборнике перемешивают при помощи мешалки до полного растворения.

В реактор загружают раствор гидроокиси калия из сборника.

Из реактора отгоняют метиловый спирт при температуре бани от 40 до 50°C и остаточном давлении от 120 до 20 мбар.

Оставшуюся после упаривания метилового спирта массу из реактора при помощи насоса передают на нутч-фильтр, осадок отжимают при помощи вакуума. Пасту на нутч-фильтре промывают метиловым спиртом. Базовый и промывной маточный раствор собирают в сборник. Пасту хлорида калия с нутч-фильтра выгружают и передают на утилизацию.

Порцию маточного раствора загружают в сборник и устанавливают на роторный испаритель. Отгоняют метиловый спирт при температуре бани от 40 до 50°C и остаточном давлении от 120 до 20 мбар. Отгон метилового спирта сливают и передают на утилизацию.

Остаток в сборнике, полученный после упаривания метилового спирта, перегоняют на роторном испарителе при остаточном давлении от 10 до 15 мбар, постепенно повышая температуру бани. Собирают фракцию 1-амино-2,3-дигидроксипропана при температуре бани от 120 до 130°C и остаточном давлении от 10 до 15 мбар до прекращения погона.

По окончании перегонки сборник с полупродуктом взвешивают на весах. Получают 3-метиламино-1,2-пропандиол с содержанием основного вещества не менее 93,00%.

Пробу полупродукта из сборника предъявляют в контрольно-аналитическую лабораторию для анализа на соответствие показателей качества требованиям спецификации СП-КК-С46-203-01. При положительных результатах анализа полупродукт передают на стадию получения [(2,3-дигидрокси-N-метилпропил)-(2,3-диацетоксипропил)]диамид 5-метоксиацетиламино-2,4,6-трийодизофталевой кислоты.

3. Получение 5-нитроизофталевой кислоты

В реактор загружают азотную кислоту и серную кислоту, включают перемешивание. В рубашку реактора подают теплоноситель, массу в реакторе нагревают до температуры от 60 до 80°C и порционно загружают изофталевую кислоту. По окончании загрузки изофталевой кислоты массу в реакторе перемешивают при температуре от 70 до 80°C в течение 1 часа. По окончании перемешивания массу в реакторе охлаждают до температуры от 20 до 25°C.

В сборник загружают воду, охлажденную до температуры от 0 до 2°C. Реакционную массу из реактора сливают в сборник с ледяной водой и перемешивают при помощи мешалки от 10 до 15 минут. По окончании перемешивания содержимое сборника выгружают на нутч-фильтр, осадок отжимают при помощи вакуума. Маточный раствор собирают и передают на утилизацию.

Пасту с нутч-фильтра выгружают в реактор, приливают воду очищенную, подают теплоноситель в рубашку реактора. Массу в реакторе нагревают до температуры от 95 до 100°C, перемешивают до полного растворения и дают выдержку от 10 до 15 минут при данной температуре.

Массу из реактора с помощью насоса передают на предварительно прогретый до температуры от 90 до 100°C друк-фильтр. Фильтрат с друк-фильтра под давлением сжатого азота сливают в сборник.

Содержимое сборника охлаждают до температуры в массе от 20 до 25°C, затем выдерживают в холодильном шкафу при температуре от 5 до 8°C от 11 до 12 ч.

По окончании времени выдержки суспензию из сборника выгружают на нутч-фильтр и тщательно отжимают под вакуумом. Пасту на нутч-фильтре промывают водой очищенной. Базовый и промывной маточный раствор сливают и передают на утилизацию.

Пасту с нутч-фильтра выкладывают ровным слоем на лотки. Лотки с продуктом загружают на полку конвекционного сушильного шкафа. Сушку ведут при температуре от 35 до 45°C в течение 20-24 часов. По окончании сушки порошок из лотков выгружают в сборник и взвешивают на весах. Получают 5-нитроизофталевую кислоту с содержанием основного вещества не менее 93%.

Пробу полупродукта из сборника предъявляют в контрольно-аналитическую лабораторию для анализа на соответствие показателей качества требованиям спецификации СП-КК-ПП000-072-01. При положительных результатах анализа полупродукт передают на стадию получения диметилового эфира 5-нитроизофталевой кислоты.

4. Получение диметилового эфира 5-нитроизофталевой кислоты

В реактор загружают метиловый спирт, включают мешалку и при перемешивании загружают 5-нитроизофталевую кислоту. Массу в реакторе выдерживают при перемешивании от 3 до 5 минут.

В мерник загружают тионилхлорид.

В реактор прикапывают тионилхлорид из мерника. По окончании загрузки тионилхлорида в рубашку реактора подают теплоноситель, массу в реакторе нагревают до температуры от 50 до 65°C и перемешивают при данной температуре от 2 до 4 часов.

По окончании времени выдержки массу в реакторе охлаждают до температуры от 20 до 25°C и при помощи насоса передают на нутч-фильтр, осадок отжимают при помощи вакуума.

Готовят 2% раствор карбоната калия.

В сборник загружают карбонат калия из сборника и воду очищенную. Массу в сборнике перемешивают при помощи мешалки до полного растворения осадка.

Пасту на нутч-фильтре промывают раствором карбоната калия из сборника.

Пасту с нутч-фильтра выкладывают ровным слоем на лотки. Лотки с продуктом загружают на полку конвекционного сушильного шкафа. Сушку ведут при температуре от 30 до 45°C в течение 20-24 часов. По окончании сушки порошок из лотков выгружают в сборник и взвешивают на весах. Получают диметиловый эфир 5-нитроизофталевой кислоты с содержанием основного вещества не менее 98%. Выход на этой стадии в пересчете на 5-нитроизофталевую кислоту составляет 89%.

Пробу полупродукта из сборника предъявляют в контрольно-аналитическую лабораторию для анализа на соответствие показателей качества требованиям спецификации СП-КК-ПП045-083-01. При положительных результатах анализа полупродукт передают на следующую стадию.

5. Получение монометилового эфира 5-нитроизофталевой кислоты

В реактор загружают метиловый спирт и диметиловый эфир 5-нитроизофталевой кислоты, включают мешалку. Подают теплоноситель в рубашку реактора, массу в реакторе нагревают до температуры от 60 до 65°C и перемешивают при данной температуре до полного растворения осадка.

Готовят раствор гидроокиси натрия в метиловом спирте.

В сборник загружают метиловый спирт, нагретый до температуры от 60 до 65°C, и гидроокись натрия. Массу в сборнике перемешивают при помощи мешалки до полного растворения осадка.

В реактор загружают раствор гидроокиси натрия из сборника и выдерживают при перемешивании от 25 до 35 минут.

По окончании времени выдержки массу в реакторе нагревают до температуры от 64 до 65°C и перемешивают при данной температуре от 1 до 1,5 часов.

По окончании перемешивания из реактора отгоняют метиловый спирт при температуре бани от 42 до 45°C и остаточном давлении от 120 до 20 мбар. Упаривание ведут до прекращения погона.

К остатку в реакторе приливают воду очищенную. В рубашку реактора подают теплоноситель, массу в реакторе нагревают до температуры от 98 до 100°C и выдерживают при данной температуре от 10 до 15 минут.

По окончании времени выдержки отключают нагрев реактора, массу в реакторе охлаждают до температуры от 20 до 25°C.

Массу из реактора при помощи насоса передают на нутч-фильтр, осадок отжимают при помощи вакуума. Маточный раствор собирают в сборник.

В реактор загружают маточный раствор из сборника и гексан. Включают мешалку и перемешивают массу от 3 до 5 минут. Перемешивание отключают и отстаивают массу до полного разделения слоев. Нижний водный слой сливают в сборник, верхний слой сливают и передают на утилизацию.

В сборник загружают соляную кислоту до достижения значения рН раствора, равного 1.

Массу из сборника выгружают на нутч-фильтр, осадок отжимают при помощи вакуума. Пасту на нутч-фильтре промывают водой очищенной.

Пасту с нутч-фильтра выкладывают ровным слоем на лотки. Лотки с продуктом загружают на полку конвекционного сушильного шкафа. Сушку ведут при температуре от 38 до 42°C в течение 24 часов. По окончании сушки порошок из лотков выгружают в сборник и взвешивают на весах. Получают монометиловый эфир 5-нитроизофталевой кислоты с содержанием основного вещества не менее 95%. Выход на этой стадии в пересчете на диметиловый эфир 5-нитроизофталевой кислоты составляет 75%.

Пробу полупродукта предъявляют в контрольно-аналитическую лабораторию для анализа на соответствие показателей качества требованиям спецификации СП-КК-ПП045-084-01. При положительных результатах анализа полупродукт передают на следующую стадию.

6. Получение раствора 3-[(2,3-дигидроксипропил)карбамоил]-5-нитробензойной кислоты

В реактор загружают монометиловый эфир 5-нитроизофталевой кислоты и 1-амино-2,3-дигидроксипропан. В рубашку реактора подают теплоноситель, массу в реакторе нагревают до температуры от 98 до 100°C и перемешивают при данной температуре и давлении от 65 до 135 мбар от 6 до 6,5 часов.

По окончании времени выдержки отключают нагрев и мешалку реактора и выдерживают реакционную массу еще от 12 до 13 часов.

В реактор загружают воду очищенную. В рубашку реактора подают теплоноситель, массу в реакторе нагревают до температуры от 80 до 100°C и перемешивают при данной температуре до полного растворения осадка.

7. Получение раствора 3-амино-5-[(2,3-дигидроксипропил)карбамоил]-бензойной кислоты

Палладий на угле загружают в реактор с раствором 3-[(2,3-дигидроксипропил)карбамоил]-5-нитробензойной кислоты. Включают мешалку реактора и перемешивают массу от 2 до 3 минут. Отключают мешалку, открывают вентиль подачи азота в реактор. Продувают реактор азотом до достижения давления в реакторе от 35 до 40 атм. Закрывают вентиль подачи азота и открывают вентиль подачи водорода в реактор, включают мешалку. Гидрирование ведут от 8 до 12 часов, поддерживая в реакторе давление от 35 до 40 атм подачей водорода в реактор.

По окончании гидрирования отбирают пробу для определения степени прохождения реакции (HPLS).

Массу из реактора при помощи насоса передают на нутч-фильтр, осадок отжимают при помощи вакуума. Пасту на нутч-фильтре дважды промывают водой очищенной. Базовый и промывной маточный раствор собирают в сборник. Пасту отработанного палладия на угле выгружают и передают на утилизацию.

8. Получение 3-амино-5-[(2,3-дигидроксипропил)карбамоил]-2,4,6-трийодизофталевой кислоты

В реактор загружают раствор 3-амино-5-[(2,3-дигидроксипропил)карбамоил]-бензойной кислоты, раствор серной кислоты и раствор йода.

В рубашку реактора подают теплоноситель. Массу в реакторе нагревают до температуры от 70 до 75°C.

Готовят водный раствор йодноватой кислоты.

В сборник загружают йодноватую кислоту и воду очищенную. Массу в сборнике перемешивают при помощи мешалки до полного растворения осадка.

В мерник загружают порцию водного раствора йодноватой кислоты из сборника.

Открывают кран мерника и прикапывают в реактор водный раствор йодноватой кислоты. Загрузку ведут от 6 до 7 часов, поддерживая температуру реакционной массы от 65 до 75°C. По окончании загрузки массу в реакторе перемешивают при температуре от 65 до 75°C от 1 до 2 часов.

Отключают нагрев реактора, массу в реакторе выдерживают при перемешивании от 12 до 13 часов.

По окончании времени выдержки массу из реактора при помощи насоса выгружают на нутч-фильтр, осадок отжимают при помощи вакуума.

Готовят 10% водный раствор пиросульфита натрия.

В сборник загружают пиросульфит натрия и воду очищенную. Массу в сборнике перемешивают при помощи мешалки до полного растворения осадка. В сборник загружают соляную кислоту до достижения значения рН раствора от 1 до 2.

Пасту на нутч-фильтре промывают раствором из сборника. По окончании промывки пасту на фильтре выдерживают от 5 до 10 минут и промывают водой очищенной. Базовый и промывной маточный раствор собирают и передают на утилизацию.

Пасту с нутч-фильтра выкладывают ровным слоем на лотки. Лотки с продуктом загружают на полку конвекционного сушильного шкафа. Сушку ведут при температуре от 35 до 45°C в течение 20-24 часов. По окончании сушки порошок из лотков выгружают в сборник и взвешивают на весах. Получают 3-амино-5-[(2,3-дигидроксипропил)карбамоил]-2,4,6-трийодизофталевую кислоту с содержанием основного вещества не менее 95%.

Пробу полупродукта из сборника предъявляют в контрольно-аналитическую лабораторию для анализа на соответствие показателей качества требованиям спецификации СП-КК-ПП045-085-01. При положительных результатах анализа полупродукт передают на следующую стадию.

9. Получение 3-амино-5-{[2,3-бис(ацетилокси)пропил]карбамоил}-2,4,6-трийодизофталевой кислоты

В реактор загружают диметилформамид, 3-амино-5-[(2,3-дигидроксипропил) карбамоил]-2,4,6-трийодизофталевую кислоту, уксусный ангидрид, 4-Диметиламинопиридин, включают мешалку. В рубашку реактора подают теплоноситель, массу в реакторе нагревают до температуры от 50 до 70°C и перемешивают при данной температуре от 12 до 15 часов.

Готовят водный раствор гидрокарбоната натрия.

В сборник загружают гидрокарбонат натрия и воду очищенную. Массу в сборнике перемешивают при помощи мешалки до полного растворения осадка.

В сборник при перемешивании приливают реакционную массу из реактора.

По окончании загрузки в сборник загружают пиросульфит натрия из сборника и соляную кислоту до достижения значения рН раствора 1.

Содержимое сборника выгружают на нутч-фильтр, осадок отжимают при помощи вакуума. Пасту на фильтре промывают водой очищенной.

Пасту с нутч-фильтра выкладывают ровным слоем на лотки. Лотки с продуктом загружают на полку конвекционного сушильного шкафа. Сушку ведут при температуре от 38 до 42°C в течение 24 часов. По окончании сушки порошок из лотков выгружают в сборник и взвешивают на весах. Получают 3-амино-5-{[2,3-бис(ацетилокси)пропил]карбамоил}-2,4,6-трийодизофталевую кислоту с содержанием основного вещества не менее 95%. Выход в пересчете на 3-амино-5-[(2,3-дигидроксипропил) карбамоил]-2,4,6-трийодизофталевую кислоту составляет 71%.

Пробу полупродукта из сборника предъявляют в контрольно-аналитическую лабораторию для анализа на соответствие показателей качества требованиям спецификации СП-КК-ПП045-086-01. При положительных результатах анализа полупродукт передают на следующую стадию.

10. Получение хлорангидрида 3-амино-5-{[2,3-бис(ацетилокси)пропил]карбамоил}-2,4,6-трийодизофталевой кислоты

В реактор загружают 3-амино-5-{[2,3-бис(ацетилокси)пропил]карбамоил}-2,4,6-трийодизофталевую кислоту и тионилхлорид, включают мешалку. Массу в реакторе выдерживают при перемешивании от 12 до 13 часов.

По окончании времени выдержки из реактора отгоняют тионилхлорид при температуре бани от 40 до 50°C и остаточном давлении от 120 до 20 мбар. Упаривание ведут до прекращения погона. Отгон тионилхлорида сливают в сборник и передают на утилизацию.

После прекращения отгона тионилхлорида в реактор загружают этилацетат. Отгоняют этил ацетат при температуре бани от 40 до 50°C и остаточном давлении от 120 до 20 мбар. Упаривание ведут до прекращения погона.

Готовят насыщенный водный раствор гидрокарбоната натрия.

В реактор загружают гидрокарбонат натрия и воду очищенную. Массу в реакторе перемешивают до полного растворения осадка.

В реактор загружают этилацетат и оставшееся после упаривания тионилхлорида масло из реактора. Массу в реакторе перемешивают до полного растворения осадка.

Перемешивание отключают и отстаивают массу до полного разделения слоев. Нижний водный слой сливают и передают на утилизацию.

В реактор загружают воду очищенную, включают мешалку. Массу в реакторе выдерживают при перемешивании от 3 до 5 минут. Перемешивание отключают и отстаивают массу до полного разделения слоев. Нижний водный слой сливают и передают на утилизацию.

В реактор загружают сульфат натрия. Массу в реакторе выдерживают при перемешивании от 5 до 10 минут, при помощи насоса передают на нутч-фильтр и отжимают при помощи вакуума. Пасту отработанного сульфата натрия с нутч-фильтра выгружают и передают на утилизацию. Маточный раствор собирают в сборник.

В реактор загружают раствор из сборника. Из реактора отгоняют этилацетат при температуре бани от 40 до 50°C и остаточном давлении от 120 до 20 мбар. Упаривание ведут до прекращения погона. Отгон этилацетата сливают в сборник и передают на утилизацию.

11. Получение хлорангидрида (2,3-диацетоксипропил) амида 5-метоксиацетиламино-2,4,6-трийодизофталевой кислоты

В реактор загружают диметилформамид, включают мешалку. Массу в реакторе выдерживают при перемешивании до полного растворения осадка. В рубашку реактора подают хладагент, массу в реакторе охлаждают до температуры от -18 до -20°C.

В мерник загружают метоксиацетилхлорид.

В реактор при перемешивании прикапывают метоксиацетилхлорид из мерника.

По окончании загрузки массу в реакторе выдерживают при перемешивании от 30 до 35 часов.

Готовят водный раствор гидрокарбоната натрия.

Гидрокарбонат натрия и воду очищенную с помощью мешалки перемешивают до полного растворения осадка.

Реакционную массу из реактора при помощи насоса передают в реактор с раствором гидрокарбоната натрия.

В реактор загружают этилацетат. Массу в реакторе выдерживают от 3 до 5 минут. По окончании времени выдержки верхний слой сливают в сборник, нижний водный слой сливают и передают на утилизацию.

В реактор загружают раствор из сборника и воду очищенную. Массу в реакторе перемешивают от 3 до 5 минут. Перемешивание отключают и выдерживают массу от 3 до 5 минут. Верхний слой сливают в сборник, нижний водный слой сливают и передают на утилизацию. Промывку водой очищенной повторяют еще один раз.

В реактор загружают раствор сульфата натрия. Массу в реакторе перемешивают от 5 до 10 минут, при помощи насоса выгружают на нутч-фильтр и отжимают при помощи вакуума. Пасту отработанного сульфата натрия с нутч-фильтра выгружают и передают на утилизацию. Маточный раствор собирают в сборник.

В реактор загружают маточный раствор из сборника. Из реактора отгоняют этилацетат при температуре бани от 40 до 50°C и остаточном давлении от 120 до 20 мбар. Упаривание ведут до прекращения погона. Отгон этилацетата сливают и передают на утилизацию.

12. Получение [(2,3-дигидрокси-N-метилпропил)-(2,3-диацетоксипропил)]диамид 5-метоксиацетиламино-2,4,6-трийодизофталевой кислоты

В реактор загружают диметилформамид и 3-метиламино-1,2-пропандиол, включают мешалку. Массу в реакторе перемешивают до полного растворения осадка. В рубашку реактора подают хладагент, массу в реакторе охлаждают до температуры от 0 до 2°C.

Готовят раствор хлорангидрида (2,3-диацетоксипропил) амид 5-метоксиацетиламино-2,4,6-трийодизофталевой кислоты в диметилформамиде.

В сборник загружают хлорангидрид (2,3-диацетоксипропил)амид 5-метоксиацетиламино-2,4,6-трийодизофталевой кислоты и диметилформамид. Массу в сборнике перемешивают при помощи мешалки до полного растворения осадка.

В мерник загружают порцию раствора хлорангидрида (2,3-диацетоксипропил)амид 5-метоксиацетиламино-2,4,6-трийодизофталевой кислоты из сборника. По мере израсходования в мерник загружают новые порции раствора из сборника.

В реактор при перемешивании прикапывают раствор из мерника, поддерживая температуру реакционной массы от 0 до 2°C подачей хладагента в рубашку реактора.

По окончании загрузки отключают охлаждение реактора. Массу в реакторе выдерживают при перемешивании от 12 до 13 часов.

По окончании времени выдержки из реактора отгоняют диметилформамид при температуре бани от 40 до 50°C и остаточном давлении от 120 до 20 мбар. Упаривание ведут до прекращения погона. Отгон диметилформамида сливают и передают на утилизацию.

13. Получение йопромида

В реактор загружают воду очищенную и гидроокись натрия. Массу в реакторе выдерживают при перемешивании от 2 до 2,5 часов. По окончании времени выдержки в реактор загружают соляную кислоту до достижения значения рН в массе 7. Массу из реактора сливают в сборник.

Раствор из сборника последовательно пропускают через колонну, заполненную ионообменной смолой в Н+-форме, и через колонну, заполненную ионообменной смолой в ОН--форме. Фильтрат собирают в сборник.

В реактор загружают фильтрат из сборника. Из реактора отгоняют воду при температуре бани от 40 до 50°C и остаточном давлении от 120 до 20 мбар. Упаривание ведут до прекращения погона. Отгон воды сливают и передают на утилизацию.

Высушенный йопромид выгружают в сборник и взвешивают на весах Получают йопромид с содержанием основного вещества не менее 97%. Выход на этой стадии в пересчете на [(2,3-дигидрокси-N-метилпропил)-(2,3-диацетоксипропил)]диамид 5-метоксиацетиламино-2,4,6-трийодизофталевую кислоту составляет 89%.

14. Формирование серии йопромида

В сборник загружают йопромид, герметично закрывают крышкой и устанавливают в смеситель. Смешивание ведут с заданной частотой от 20 до 30 Гц от 35 до 40 минут. По окончании времени смешивания пробу йопромида из сборника предъявляют в контрольно-аналитическую лабораторию для анализа на соответствие показателей качества требованиям проекта ФСП.

С помощью пластикового совка продукт вручную фасуют на весах, которые устанавливают на столе под ламинаром.

Фасовку ведут:

- по 0,5 кг, 1 кг, 2 кг, 5 кг или 10 кг в двойные пакеты из пленки полиэтиленовой нестабилизированной, каждый из которых термосваривают. Между внутренним и внешним пакетами помещают этикетку из бумаги этикеточной или писчей или этикетку из бумаги самоклеящейся.

Полиэтиленовые пакеты помещают в мешок бумажный четырехслойный клееный, который перевязывают крест-накрест лентой с липким слоем. Допускается завязывать горловину мешка стяжкой или с помощью шпагата из лубяных волокон.

На концы ленты с липким слоем (шпагата) или мешок наклеивают такую же этикетку.

- или по 10 кг в двойной пакет из пленки полиэтиленовой нестабилизированной, каждый из которых термосваривают или завязывают горловину пакета стяжкой дважды с перегибом. Между внутренним и внешним пакетами помещают этикетку из бумаги этикеточной или писчей или этикетку из бумаги самоклеящейся.

Полиэтиленовый пакет помещают в барабан картонный навивной, который закрывают съемной крышкой и обтягивают металлическим хомутом.

На барабан наклеивают такую же этикетку.

На этикетке на русском языке указывают предприятие-изготовитель, адрес, телефон/факс, торговое название субстанции, форму выпуска «субстанция-порошок», количество субстанции в упаковке и единицы измерения количества (масса нетто), условия хранения, номер реестровой записи и дата внесения в государственный реестр лекарственных средств, номер серии, дату изготовления, срок годности (годен до), назначение субстанции «Для производства стерильных лекарственных форм». Дополнительно на этикетке транспортной тары указывается вес брутто.

Пример 1

Пример осуществления способа.

1. Получение 1-амино-2,3-дигидроксипропана

В реактор 1 загружают 150,00 л аммиака водного, включают мешалку. В реактор 1 при перемешивании загружают 7,740 кг 3-хлорпропан-1,2-диола. Массу в реакторе 1 выдерживают при перемешивании 24 часа.

По окончании времени выдержки из реактора 1 отгоняют воду при температуре бани 45°C и остаточном давлении 20 мбар. Упаривание ведут до прекращения погона. Отгон воды сливают и передают на утилизацию.

После прекращения отгона воды в реактор 1 загружают 25,00 л метилового спирта. Отгоняют метиловый спирт при температуре бани 45°C и остаточном давлении 20 мбар. Упаривание ведут до прекращения погона.

Отгон метилового спирта сливают и передают на утилизацию.

Раствор аммиака из скруббера сливают и передают на утилизацию.

Готовят раствор гидроокиси калия.

В сборник загружают 4,454 кг (68,27 моль) гидроокиси калия и 55,00 л метилового спирта. Массу в сборнике перемешивают при помощи мешалки до полного растворения (контроль визуальный).

В реактор 1 загружают раствор гидроокиси калия из сборника.

Из реактора 1 отгоняют 30,00 л метилового спирта при температуре бани 45°C и остаточном давлении 20 мбар. Отгон метилового спирта сливают и передают на утилизацию.

Оставшуюся после упаривания метилового спирта массу из реактора 1 при помощи насоса передают на нутч-фильтр, осадок отжимают при помощи вакуума. Пасту на нутч-фильтре промывают трижды по 5,00 л метиловым спиртом. Базовый и промывной маточный раствор собирают в сборник. Пасту хлорида калия с нутч-фильтра выгружают и передают на утилизацию.

Порцию маточного раствора загружают в сборник, который устанавливают на роторный испаритель. Отгоняют метиловый спирт при температуре бани 45°C и остаточном давлении 20 мбар. Загрузку маточного раствора в сборник ведут по мере упаривания. Упаривание ведут до прекращения погона. Отгон метилового спирта сливают и передают на утилизацию.

Остаток, полученный после упаривания метилового спирта, перегоняют на роторном испарителе при остаточном давлении 15 мбар, постепенно повышая температуру бани. Собирают фракцию 1-амино-2,3-дигидроксипропана в сборник при температуре бани 150°C и остаточном давлении 15 мбар до прекращения погона.

По окончании перегонки сборник с полупродуктом взвешивают на весах. Получают 5,2 кг 1-амино-2,3-дигидроксипропана с содержанием основного вещества не менее 93,00%. Выход в пересчете на 3-хлорпропан-1,2-диол составляет 75%.

Пробу полупродукта из сборника предъявляют в контрольно-аналитическую лабораторию для анализа на соответствие показателей качества требованиям спецификации СП-КК-ПП000-078-01. При положительных результатах анализа полупродукт передают на стадию 6.

Конденсат метилового спирта из ловушки сливают и передают на утилизацию.

2. Получение 3-метиламино-1,2-пропандиола

В реактор 1 загружают 100,00 л раствора метиламина, включают мешалку. В реактор 1 при перемешивании загружают 5,316 кг 3-хлорпропан-1,2-диола. Массу в реакторе 1 выдерживают при перемешивании 24 часа.

По окончании времени выдержки из реактора 1 отгоняют воду при температуре бани 45°C и остаточном давлении 20 мбар. Упаривание ведут до прекращения погона. Отгон воды сливают и передают на утилизацию.

После прекращения отгона воды в реактор 1 загружают 25,00 л метилового спирта. Отгоняют метиловый спирт при температуре бани 45°C и остаточном давлении 20 мбар. Упаривание ведут до прекращения погона.

Отгон метилового спирта сливают и передают на утилизацию.

Раствор метиламина сливают в сборник и передают на утилизацию.

Готовят раствор гидроокиси калия.

В сборник загружают 5,54 кг гидроокиси калия из и 55,00 л метилового спирта. Массу в сборнике перемешивают при помощи мешалки до полного растворения.

В реактор 1 загружают раствор гидроокиси калия из сборника.

Из реактора 1 отгоняют 30,00 л метилового спирта при температуре бани 45°C и остаточном давлении 20 мбар. Отгон метилового спирта сливают и передают на утилизацию.

Оставшуюся после упаривания метилового спирта массу из реактора 1 при помощи насоса передают на нутч-фильтр, осадок отжимают при помощи вакуума. Пасту на нутч-фильтре промывают трижды по 5,00 л метиловым спиртом. Базовый и промывной маточный раствор собирают в сборник. Пасту хлорида калия с нутч-фильтра выгружают и передают на утилизацию.

Порцию маточного раствора загружают в сборник, который устанавливают на роторный испаритель. Отгоняют метиловый спирт при температуре бани 45°C и остаточном давлении 20 мбар. Загрузку маточного раствора в сборник ведут по мере упаривания. Упаривание ведут до прекращения погона. Отгон метилового спирта сливают и передают на утилизацию.

Остаток в сборнике, полученный после упаривания метилового спирта, перегоняют на роторном испарителе при остаточном давлении 15 мбар, постепенно повышая температуру бани. Собирают фракцию 1-амино-2,3-дигидроксипропана при температуре бани 125°C и остаточном давлении 15 мбар до прекращения погона.

По окончании перегонки сборник с полупродуктом взвешивают на весах. Получают 3,63 кг 3-метиламино-1,2-пропандиола с содержанием основного вещества не менее 93,00%. Выход в пересчете на 3-хлорпропан-1,2-диол составляет 68%.

Пробу полупродукта из сборника предъявляют в контрольно-аналитическую лабораторию для анализа на соответствие показателей качества требованиям спецификации СП-КК-С46-203-01. При положительных результатах анализа полупродукт передают на стадию 12.

Конденсат метилового спирта сливают и передают на утилизацию.

3. Получение 5-нитроизофталевой кислоты

В реактор 2 загружают 5,50 л азотной кислоты и 5,50 л серной кислоты, включают перемешивание. В рубашку реактора 2 подают теплоноситель, массу в реакторе нагревают до температуры 70°C и порционно загружают 6,98 кг изофталевой кислоты. По окончании загрузки изофталевой кислоты массу в реакторе 2 перемешивают при температуре 80°C в течение 1 часа. По окончании перемешивания массу в реакторе охлаждают до температуры 25°C.

В сборник загружают 25,00 л воды очищенной, охлажденной до температуры 2°C. Реакционную массу из реактора 2 сливают в сборник с ледяной водой и перемешивают при помощи мешалки 15 минут. По окончании перемешивания содержимое сборника выгружают на нутч-фильтр, осадок отжимают при помощи вакуума. Маточный раствор собирают и передают на утилизацию.

Пасту с нутч-фильтра выгружают в реактор 2, приливают 15,00 л воды очищенной, подают теплоноситель в рубашку реактора. Массу в реакторе нагревают до температуры 98°C, перемешивают до полного растворения и дают выдержку 15 минут при данной температуре.

Массу из реактора 2 с помощью насоса передают на предварительно прогретый до температуры 98°C друк-фильтр. Фильтрат с друк-фильтра под давлением сжатого азота сливают в сборник, охлаждают до температуры в массе 25°C, затем выдерживают в холодильном шкафу при температуре 8°C 12 ч.

По окончании времени выдержки суспензию выгружают на нутч-фильтр и тщательно отжимают под вакуумом. Пасту на нутч-фильтре промывают по 5,00 л водой очищенной. Базовый и промывной маточный раствор сливают и передают на утилизацию.

Пасту с нутч-фильтра выкладывают ровным слоем на лотки. Лотки с продуктом загружают на полку конвекционного сушильного шкафа. Сушку ведут при температуре 42°C в течение 24 часов. По окончании сушки порошок из лотков выгружают и взвешивают на весах. Получают 8,47 кг 5-нитроизофталевой кислоты с содержанием основного вещества не менее 93%. Выход на этой стадии в пересчете на изофталевую кислоту составляет 90%.

Пробу полупродукта предъявляют в контрольно-аналитическую лабораторию для анализа на соответствие показателей качества требованиям спецификации СП-КК-GG000-072-01. При положительных результатах анализа полупродукт передают на стадию 4.

4. Получение диметилового эфира 5-нитроизофталевой кислоты

В реактор 2 загружают 84,00 л метилового спирта, включают мешалку и при перемешивании загружают 8,47 кг 5-нитроизофталевой кислоты. Массу в реакторе 2 выдерживают при перемешивании 5 минут.

В мерник загружают 15,6 кг тионилхлорида.

В реактор 2 прикапывают 15,6 кг тионилхлорида из мерника. По окончании загрузки тионилхлорида в рубашку реактора 2 подают теплоноситель, массу в реакторе нагревают до температуры 65°C и перемешивают при данной температуре 3,5 часа.

По окончании времени выдержки массу в реакторе 2 охлаждают до температуры 25°C и при помощи насоса передают на нутч-фильтр, осадок отжимают при помощи вакуума.

Готовят 2% раствор карбоната калия.

В сборник загружают 0,200 кг карбоната калия и 8,00 л воды очищенной. Массу в сборнике перемешивают при помощи мешалки до полного растворения осадка.

Пасту на нутч-фильтре промывают раствором карбоната калия.

Базовый и промывной маточный раствор собирают и передают на утилизацию.

Пасту с нутч-фильтра выкладывают ровным слоем на лотки. Лотки с продуктом загружают на полку конвекционного сушильного шкафа. Сушку ведут при температуре 42°C в течение 24 часов. По окончании сушки порошок из лотков выгружают и взвешивают на весах. Получают 8,7 кг диметилового эфира 5-нитроизофталевой кислоты с содержанием основного вещества не менее 98%. Выход на этой стадии в пересчете на 5-нитроизофталевую кислоту составляет 89%.

Пробу полупродукта предъявляют в контрольно-аналитическую лабораторию для анализа на соответствие показателей качества требованиям спецификации СП-КК-ПП045-083-01. При положительных результатах анализа полупродукт передают на стадию 5.

5. Получение монометилового эфира 5-нитроизофталевой кислоты

В реактор 2 загружают 265,00 л метилового спирта и 8,87 кг диметилового эфира 5-нитроизофталевой кислоты, включают мешалку. Подают теплоноситель в рубашку реактора 2, массу в реакторе нагревают до температуры 65°C и перемешивают при данной температуре до полного растворения осадка.

Готовят раствор гидроокиси натрия в метиловом спирте.

В сборник загружают 35,00 л метилового спирта, нагретого до температуры от 64 до 65°C и 1,43 кг гидроокиси натрия. Массу в сборнике перемешивают при помощи мешалки до полного растворения осадка.

В реактор 2 загружают раствор гидроокиси натрия из сборника и выдерживают при перемешивании 35 минут.

По окончании времени выдержки массу в реакторе 2 нагревают до температуры 65°C и перемешивают при данной температуре 1,5 часа.

По окончании перемешивания из реактора 2 отгоняют метиловый спирт при температуре бани 45°C и остаточном давлении 20 мбар. Упаривание ведут до прекращения погона. Отгон метилового спирта сливают и передают на утилизацию.

К остатку в реакторе 2 приливают 88,00 л воды очищенной. В рубашку реактора 2 подают теплоноситель, массу в реакторе нагревают до температуры от 98 до 100°C и выдерживают при данной температуре 15 минут.

По окончании времени выдержки отключают нагрев реактора 2, массу в реакторе охлаждают до температуры 25°C.

Массу из реактора 2 при помощи насоса передают на нутч-фильтр, осадок отжимают при помощи вакуума. Маточный раствор собирают в сборник. Примеси с фильтра выгружают и передают на утилизацию.

В реактор 3 загружают маточный раствор из сборника и 13,00 л гексана. Включают мешалку и перемешивают массу от 3 до 5 минут. Перемешивание отключают и отстаивают массу до полного разделения слоев (контроль визуальный). Нижний водный слой сливают в сборник, верхний слой сливают и передают на утилизацию.

В сборник загружают соляную кислоту до достижения значения рН раствора, равного 1.

Массу из сборника выгружают на нутч-фильтр, осадок отжимают при помощи вакуума. Пасту на нутч-фильтре промывают 10,00 л воды очищенной. Базовый и промывной маточный раствор собирают и передают на утилизацию.

Пасту с нутч-фильтра выкладывают ровным слоем на лотки. Лотки с продуктом загружают на полку конвекционного сушильного шкафа. Сушку ведут при температуре 42°C в течение 24 часов. По окончании сушки порошок из лотков выгружают и взвешивают на весах. Получают 5,9 кг монометилового эфира 5-нитроизофталевой кислоты с содержанием основного вещества не менее 95%. Выход на стадии 5 в пересчете на диметиловый эфир 5-нитроизофталевой кислоты составляет 75%.

Пробу полупродукта предъявляют в контрольно-аналитическую лабораторию для анализа на соответствие показателей качества требованиям спецификации СП-КК-ПП045-084-01. При положительных результатах анализа полупродукт передают на стадию 6.

6. Получение раствора 3-[(2,3-дигидроксипропил)карбамоил]-5-нитробензойной кислоты

В реактор 2 загружают 5,9 кг монометилового эфира 5-нитроизофталевой кислоты и 5,16 кг 1-амино-2,3-дигидроксипропана. В рубашку реактора 2 подают теплоноситель, массу в реакторе 2 нагревают до температуры 100°C и перемешивают при данной температуре и давлении 135 мбар 6,5 часов.

По окончании времени выдержки отключают нагрев и мешалку реактора и выдерживают реакционную массу еще 13 часов.

В реактор 2 загружают 12,00 л воды очищенной. В рубашку реактора 2 подают теплоноситель, массу в реакторе2 нагревают до температуры 100°C и перемешивают при данной температуре до полного растворения осадка.

Массу из реактора 2 при помощи насоса переливают в реактор 4.

7. Получение раствора 3-амино-5-[(2,3-дигидроксипропил)карбамоил]-бензойной кислоты

На весах взвешивают 0,74 кг палладия на угле и загружают в реактор 4 с раствором 3-[(2,3-дигидроксипропил)карбамоил]-5-нитробензойной кислоты. Включают мешалку реактора 4 и перемешивают массу 3 минуты. Отключают мешалку, открывают вентиль подачи азота в реактор 4. Продувают реактор 4 азотом до достижения давления в реакторе 40 атм. Закрывают вентиль подачи азота и открывают вентиль подачи водорода в реактор 4, включают мешалку. Гидрирование ведут 12 часов, поддерживая в реакторе 4 давление 40 атм подачей водорода в реактор.

По окончании гидрирования отбирают пробу для определения степени прохождения реакции (HPLS).

Массу из реактора4 при помощи насоса передают на нутч-фильтр, осадок отжимают при помощи вакуума. Пасту на нутч-фильтре промывают водой очищенной, дважды по 10,00 л. Базовый и промывной маточный раствор собирают в сборник. Пасту отработанного палладия на угле выгружают и передают на утилизацию.

8. Получение 3-амино-5-[(2,3-дигидроксипропил) карбамоил]-2,4,6-трийодизофталевой кислоты

В реактор 2 загружают раствор 3-амино-5-[(2,3-дигидроксипропил) карбамоил]-бензойной кислоты со стадии 7, 0,75 л серной кислоты и 8,36 кг йода.

В рубашку реактора 2 подают теплоноситель. Массу в реакторе 2 нагревают до температуры от 70 до 72°C.

Готовят водный раствор йодноватой кислоты.

В сборник загружают 3,69 кг йодноватой кислоты и 17,00 л воды очищенной. Массу в сборнике перемешивают при помощи мешалки до полного растворения осадка.

В мерник загружают порцию водного раствора йодноватой кислоты. По мере израсходования в мерник загружают новые порции раствора из сборника.

Открывают кран мерника и прикапывают в реактор 2 водный раствор йодноватой кислоты. Загрузку ведут 6 часов, поддерживая температуру реакционной массы 72°C. По окончании загрузки массу в реакторе 2 перемешивают при температуре 72°C 1,5 часа.

Отключают нагрев реактора, массу в реакторе выдерживают при перемешивании 13 часов.

По окончании времени выдержки массу из реактора при помощи насоса выгружают на нутч-фильтр, осадок отжимают при помощи вакуума.

Готовят 10% водный раствор пиросульфита натрия.

В сборник загружают 12,000 кг пиросульфита натрия и 110,00 л воды очищенной. Массу в сборнике перемешивают при помощи мешалки до полного растворения осадка (контроль визуальный). В сборник загружают соляную кислоту до достижения значения рН раствора равного 1.

Пасту на нутч-фильтре промывают раствором из сборника, дважды по 55,00 л. По окончании промывки пасту на фильтре выдерживают 7 минут и промывают водой очищенной, дважды по 10,00 л. Базовый и промывной маточный раствор собирают и передают на утилизацию.

Пасту с нутч-фильтра выкладывают ровным слоем на лотки. Лотки с продуктом загружают на полку конвекционного сушильного шкафа. Сушку ведут при температуре 42°C в течение 24 часов. По окончании сушки порошок из лотков выгружают и взвешивают на весах. Получают 12,9 кг 3-амино-5-[(2,3-дигидроксипропил) карбамоил]-2,4,6-трийодизофталевой кислоты с содержанием основного вещества не менее 95%.

Пробу полупродукта предъявляют в контрольно-аналитическую лабораторию для анализа на соответствие показателей качества требованиям спецификации СП-КК-ПП045-085-01. При положительных результатах анализа полупродукт передают на стадию 9.

9. Получение 3-амино-5-{[2,3-бис(ацетилокси)пропил]карбамоил}-2,4,6-трийодизофталевой кислоты

В реактор 2 загружают 13,00 л диметилформамида, 13 кг 3-амино-5-[(2,3-дигидроксипропил) карбамоил]-2,4,6-трийодизофталевой кислоты, 6,50 л уксусного ангидрида, 0,4 кг 4-Диметиламинопиридина, включают мешалку. В рубашку реактора 2 подают теплоноситель, массу в реакторе 2 нагревают до температуры 62°C и перемешивают при данной температуре 13 часов.

Готовят водный раствор гидрокарбоната натрия.

В сборник загружают 9,2 кг гидрокарбоната натрия и 78,00 л воды очищенной. Массу в сборнике перемешивают при помощи мешалки до полного растворения осадка.

В сборник при перемешивании приливают реакционную массу из реактора 2.

По окончании загрузки в сборник загружают 1,1 кг пиросульфита натрия и соляную кислоту до достижения значения рН раствора, равного 1.

Содержимое сборника выгружают на нутч-фильтр, осадок отжимают при помощи вакуума. Пасту на фильтре промывают водой очищенной, дважды по 10,00 л. Базовый и промывной маточный раствор собирают и передают на утилизацию.

Пасту с нутч-фильтра выкладывают ровным слоем на лотки. Лотки с продуктом загружают на полку конвекционного сушильного шкафа. Сушку ведут при температуре 42°C в течение 24 часов. По окончании сушки порошок из лотков выгружают и взвешивают на весах. Получают 10,3 кг 3-амино-5-{[2,3-бис(ацетилокси)пропил]карбамоил}-2,4,6-трийодизофталевой кислоты с содержанием основного вещества не менее 95%. Выход на стадии 9 в пересчете на 3-амино-5-[(2,3-дигидроксипропил) карбамоил]-2,4,6-трийодизофталевую кислоту составляет 71%.

Пробу полупродукта предъявляют в контрольно-аналитическую лабораторию для анализа на соответствие показателей качества требованиям спецификации СП-КК-ПП045-086-01. При положительных результатах анализа полупродукт передают на стадию 10.

10. Получение хлорангидрида 3-амино-5-{[2,3-бис(ацетилокси)пропил]карбамоил}-2,4,6-трийодизофталевой кислоты

В реактор 2 загружают 10,5 кг 3-амино-5-{[2,3-бис(ацетилокси)пропил]карбамоил}-2,4,6-трийодизофталевой кислоты и 70,00 л тионилхлорида, включают мешалку. Массу в реакторе 2 выдерживают при перемешивании 13 часов.

По окончании времени выдержки из реактора 2 отгоняют тионилхлорид при температуре бани 45°C и остаточном давлении 20 мбар. Упаривание ведут до прекращения погона. Отгон тионилхлорида сливают и передают на утилизацию.

После прекращения отгона тионилхлорида в реактор 2 загружают 35,00 л этилацетата. Отгоняют этилацетат при температуре бани 45°C и остаточном давлении 20 мбар. Упаривание ведут до прекращения погона. Соупаривание тионилхлорида с 35,00 л этилацетата повторяют еще один раз при тех же условиях. Отгон этилацетата сливают и передают на утилизацию.

Готовят насыщенный водный раствор гидрокарбоната натрия в реакторе 3.

В реактор 3 загружают 16,000 кг гидрокарбоната натрия и 260,00 л воды очищенной. Массу в реакторе 3 перемешивают до полного растворения осадка.

В реактор 3 загружают 415,00 л этилацетата и оставшееся после упаривания тионилхлорида масло из реактора 2. Массу в реакторе 3 перемешивают до полного растворения осадка.

Перемешивание отключают и отстаивают массу до полного разделения слоев. Нижний водный слой сливают и передают на утилизацию.

В реактор 3 загружают 70,00 л воды очищенной, включают мешалку. Массу в реакторе 3 выдерживают при перемешивании 5 минут. Перемешивание отключают и отстаивают массу до полного разделения слоев (контроль визуальный). Нижний водный слой сливают и передают на утилизацию. Промывку водой очищенной повторяют еще два раза.

В реактор 3 загружают 35,000 кг сульфата натрия. Массу в реакторе 3 выдерживают при перемешивании 10 минут, при помощи насоса передают на нутч-фильтр и отжимают при помощи вакуума. Пасту отработанного сульфата натрия с нутч-фильтра выгружают и передают на утилизацию. Маточный раствор собирают в сборник.

В реактор 2 загружают маточный раствор из сборника. Из реактора 2 отгоняют этилацетат при температуре бани 45°C и остаточном давлении 20 мбар. Упаривание ведут до прекращения погона. Отгон этилацетата сливают и передают на утилизацию.

11. Получение хлорангидрида (2,3-диацетоксипропил)амида 5-метоксиацетиламино-2,4,6-трийодизофталевой кислоты

В реактор 2 загружают 24,00 л диметилформамида, включают мешалку. Массу в реакторе 2 выдерживают при перемешивании до полного растворения осадка (контроль визуальный). В рубашку реактора 2 подают хладагент, массу в реакторе охлаждают до температуры -20°C.

В мерник загружают 5,34 кг метоксиацетилхлорида.

В реактор 2 при перемешивании прикапывают метоксиацетилхлорид из мерника.

По окончании загрузки массу в реакторе 2 выдерживают при перемешивании 30 часов.

Готовят водный раствор гидрокарбоната натрия в реакторе 3.

В реактор 3 загружают 16,0 кг гидрокарбоната натрия и 260,0 л воды очищенной, включают мешалку. Массу в реакторе 3 перемешивают до полного растворения осадка.

Реакционную массу из реактора 2 при помощи насоса передают в реактор 3.

В реактор 3 загружают 195,00 л этилацетата. Массу в реакторе 3 выдерживают 5 минут. По окончании времени выдержки верхний слой сливают в сборник, нижний водный слой сливают и передают на утилизацию.

В реактор 3 загружают раствор из сборника и 50,00 л воды очищенной. Массу в реакторе 3 перемешивают 5 минут. Перемешивание отключают и выдерживают массу 5 минут. Верхний слой сливают в сборник, нижний водный слой сливают и передают на утилизацию. Промывку водой очищенной повторяют еще один раз.

В реактор 3 загружают раствор из сборника и 35,000 кг сульфата натрия. Массу в реакторе 3 перемешивают 10 минут, при помощи насоса выгружают на нутч-фильтр и отжимают при помощи вакуума. Пасту отработанного сульфата натрия с нутч-фильтра выгружают и передают на утилизацию. Маточный раствор собирают в сборник.

В реактор 2 загружают маточный раствор из сборника. Из реактора 2 отгоняют этилацетат при температуре бани 45°C и остаточном давлении 20 мбар. Упаривание ведут до прекращения погона. Отгон этилацетата сливают и передают на утилизацию.

12. Получение [(2,3-дигидрокси-N-метилпропил)-(2,3-диацетоксипропил)]диамид 5-метоксиацетиламино-2,4,6-трийодизофталевой кислоты

В реактор 2 загружают 24,00 л диметилформамида и 3,6 кг 3-метиламино-1,2-пропандиола, включают мешалку. Массу в реакторе 2 перемешивают до полного растворения осадка. В рубашку реактора 2 подают хладагент, массу в реакторе охлаждают до температуры 2°C.

Готовят раствор хлорангидрида (2,3-диацетоксипропил) амид 5-метоксиацетиламино-2,4,6-трийодизофталевой кислоты в диметилформамиде.

В сборник загружают 11,6 кг хлорангидрида (2,3-диацетоксипропил) амид 5-метоксиацетиламино-2,4,6-трийодизофталевой кислоты и 12,00 л диметилформамида. Массу в сборнике перемешивают при помощи мешалки до полного растворения осадка.

В мерник загружают порцию раствора хлорангидрида (2,3-диацетоксипропил) амид 5-метоксиацетиламино-2,4,6-трийодизофталевой кислоты. По мере израсходования в мерник загружают новые порции раствора из сборника.

В реактор 2 при перемешивании прикапывают раствор из мерника, поддерживая температуру реакционной массы от 0 до 2°C подачей хладагента в рубашку реактора.

По окончании загрузки отключают охлаждение реактора 2. Массу в реакторе выдерживают при перемешивании 13 часов.

По окончании времени выдержки из реактора 2 отгоняют диметилформамид при температуре бани 45°C и остаточном давлении 20 мбар. Упаривание ведут до прекращения погона. Отгон диметилформамида сливают и передают на утилизацию.

13. Получение йопромида

В реактор 2 загружают 16,00 л воды очищенной и 0,805 кг гидроокиси натрия. Массу в реакторе выдерживают при перемешивании 2,5 часа. По окончании времени выдержки в реактор 2 загружают соляную кислоту до достижения значения рН в массе 7. Массу из реактора 2 сливают в сборник.

Раствор из сборника последовательно пропускают через колонну, заполненную ионообменной смолой в H+-форме, и через колонну, заполненную ионообменной смолой в ОН--форме. Фильтрат собирают в сборник.

В реактор 2 загружают фильтрат из сборника. Из реактора 2 отгоняют воду при температуре бани 45°C и остаточном давлении 20 мбар. Упаривание ведут до прекращения погона. Отгон воды сливают и передают на утилизацию.

Высушенный йопромид выгружают в сборник. Сборник с продуктом взвешивают на весах. Получают 10,5 кг йопромида с содержанием основного вещества 97,00%. Выход на этой стадии в пересчете на [(2,3-дигидрокси-N-метилпропил)-(2,3-диацетоксипропил)]диамид 5-метоксиацетиламино-2,4,6-трийодизофталевую кислоту составляет 89%.

Подлинность полученного вещества определяли следующими методами:

- ИК-спектроскопия - ИК-спектр субстанции по положению полос поглощения соответствует ИК-спектру стандартного образца йопромида (ЕР CRS или USP RS);

- ТСХ - на хроматограмме испытуемого раствора пятно по положению, величине и интенсивности поглощения соответствует основному пятну на хроматограмме стандартного раствора;

- Качественная реакция на йодиды - выделение фиолетовых паров.

1H ЯМР (ДМСО-d6, 500 МГц): 10,07, 10,03, 9,97, 9,90 (4 с, 1Н); 8,66, 8,57, 8,52 (3т, 1H); 4,76-4,74 (м, 1H); 4,72, 4,67 (2т, 1Н); 4,59-4,58 (м, 1H); 4,54-4,44 (м, 1H); 4,00 (с, 2Н); 3,89-3,88 (м, 1Н); 3,69-3,68 (м, 2Н); 3,47 (с, 3Н); 3,44-3,38 (м, 4Н); 3,23-3,17 (м, 3Н), 2,85-2,83 (4 с, 3Н).

14. Формирование серии йопромида

В сборник загружают 10,4 кг йопромида. Сборник герметично закрывают крышкой и устанавливают в смеситель. Смешивание ведут с заданной частотой 26 Гц 40 минут. По окончании времени смешивания пробу йопромида из сборника предъявляют в контрольно-аналитическую лабораторию для анализа на соответствие показателей качества требованиям проекта ФСП.

Фасовка субстанции ведется на весах. Весы устанавливают на столе под ламинаром. Продукт с помощью пластикового совка вручную фасуют:

- по 0,5 кг, 1 кг, 2 кг, 5 кг или 10 кг в двойные пакеты из пленки полиэтиленовой нестабилизированной, каждый из которых термосваривают. Между внутренним и внешним пакетами помещают этикетку из бумаги этикеточной или писчей или этикетку из бумаги самоклеящейся.

Полиэтиленовые пакеты помещают в мешок бумажный четырехслойный клееный, который перевязывают крест-накрест лентой с липким слоем. Допускается завязывать горловину мешка стяжкой или с помощью шпагата из лубяных волокон.

На концы ленты с липким слоем (шпагата) или мешок наклеивают такую же этикетку.

На этикетке на русском языке указывают предприятие-изготовитель, адрес, телефон/факс, торговое название субстанции, форму выпуска «субстанция-порошок», количество субстанции в упаковке и единицы измерения количества (масса нетто), условия хранения, номер реестровой записи и дата внесения в государственный реестр лекарственных средств, номер серии, дату изготовления, срок годности (годен до), назначение субстанции «Для производства стерильных лекарственных форм». Дополнительно на этикетке транспортной тары указывается вес брутто.

Пример 2

Сопоставление заявленного способа со способом-прототипом. Проводили синтез йопромида согласно прототипу следующим образом: Метоксиуксусную кислоту растворяли в диметилформамиде, охлаждали до 0°C и в течение 60 минут добавляли по каплям тионилхлорид. Смесь перемешивали в течение 30 мин при 10°C и вводили в реакционную смесь дихлорид 5-амино-2,4,6-трииодизофталевой кислоты, затем перемешивали в течение 20 ч при комнатной температуре. Реакционную смесь перемешивали в 10 л воды, осадок отсасывали, промывали водой, фильтровали под вакуумом и сушили.

Дихлорид 5-метоксиацетиламино-2,4,6-трииодизофталевой кислоты растворяли в диметилформамиде; добавляли трибутиламин, смесь нагревали до 60°C и добавляли раствор 2,3-дигидроксипропиламина в диметилформамиде. Смесь перемешивали в течение 2 ч, затем концентрировали и перемешивали в метиленхлориде. Образовавшийся осадок отфильтровывали. Упаривали фильтрат до бесцветного твердого вещества.

5-метоксиацетиламино-2,4,6-трииодизофталевой кислоты (2,3-дигидроксипропил) амида хлорид растворяли в диметилформамиде и вводили по каплям раствор 2,3-дигидрокси-N-метилпропиламина и трибутиламина в диметилформамиде. После перемешивания в течение 2 часов при комнатной температуре смесь концентрировали, концентрат размешивали в метиленхлориде. Осадок фильтровали, сушили, растворяли в воде, рН доводили до 7, и смесь перемешивали с активным углеродом в течение 30 мин, фильтровали и фильтрат деионизовали с помощью "Amberlite XAD-4". После выпаривания элюата получали йопромид в виде бесцветного твердого вещества.

Выход: 81% от теоретического, примеси составляли 19%.

Также проводили синтез йопромида по предлагаемому способу в соответствии с примером 1. Выход йопромида составил 97%, примеси 3%.

Таким образом, представленные нами примеры подтверждают эффективность заявляемого способа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения фармацевтической субстанции на основе йогексола | 2017 |

|

RU2655619C1 |

| Способ получения фармацевтической субстанции на основе пирибедила | 2017 |

|

RU2737721C2 |

| Способ получения активной фармацевтической субстанции пропофол | 2022 |

|

RU2822829C2 |

| Способ получения амидов 5-оксипропиониламино-2,4,6-трийодизофталевой кислоты | 1975 |

|

SU628813A3 |

| НОВЫЙ СПОСОБ ПОЛУЧЕНИЯ ИОПРОМИДА | 2009 |

|

RU2451667C1 |

| Получение промежуточного соединения синтеза иоформинола | 2013 |

|

RU2654461C2 |

| КОНТРАСТНЫЕ АГЕНТЫ | 2008 |

|

RU2469021C2 |

| Способ получения трийодированных производных 5-аминоизофталевой кислоты | 1980 |

|

SU969156A3 |

| Способ получения надропарина кальция | 2023 |

|

RU2828258C1 |

| ИОДСОДЕРЖАЩИЕ ДЕНДРИМЕРНЫЕ ПОЛИМЕРЫ, СПОСОБ ИХ ПОЛУЧЕНИЯ И ДИАГНОСТИЧЕСКОЕ СРЕДСТВО ДЛЯ РЕНТГЕНОДИАГНОСТИКИ | 1994 |

|

RU2147592C1 |

Группа изобретений относится к медицине и касается способа получения фармацевтической субстанции на основе йопромида, включающего в себя следующие этапы: получение 1-амино-2,3-дигидроксипропана, получение 3-метиламино-1,2-пропандиола, получение 5-нитроизофталевой кислоты, получение диметилового эфира 5-нитроизофталевой кислоты, получение монометилового эфира 5-нитроизофталевой кислоты, получение раствора 3-[(2,3-дигидроксипропил)карбамоил]-5-нитробензойной кислоты, получение раствора 3-амино-5-[(2,3-дигидроксипропил)карбамоил]-бензойной кислоты, получение 3-амино-5-[(2,3-дигидроксипропил)карбамоил]-2,4,6-трийодизофталевой кислоты, получение 3-амино-5-{[2,3-бис(ацетилокси)пропил]карбамоил}-2,4,6-трийодизофталевой кислоты, получение хлорангидрида 3-амино-5-{[2,3-бис(ацетилокси)пропил]карбамоил}-2,4,6-трийодизофталевой кислоты, получение хлорангидрида (2,3-диацетоксипропил)амида 5-метоксиацетиламино-2,4,6-трийодизофталевой кислоты, получение [(2,3-дигидрокси-N-метилпропил)-(2,3-диацетоксипропил)]диамид 5-метоксиацетиламино-2,4,6-трийодизофталевой кислоты, получение йопромида. Группа изобретений также касается применения йопромида, полученного указанным способом, в качестве фармацевтической субстанции для производства лекарственного средства. Группа изобретений обеспечивает получение йопромида высокой очистки с высоким выходом конечного продукта. 2 н. и 10 з.п. ф-лы, 2 пр.

1. Способ получения фармацевтической субстанции на основе йопромида, который включает в себя следующие этапы:

1) получение 1-амино-2,3-дигидроксипропана путем реакции аммиака водного и 3-хлорпропан-1,2-диола;

2) получение 3-метиламино-1,2-пропандиола из метиламина путем реакции с 3-хлорпропан-1,2-диолом и гидроокисью калия;

3) получение 5-нитроизофталевой кислоты нитрованием изофталевой кислоты смесью азотной и серной кислоты;

4) получение диметилового эфира 5-нитроизофталевой кислоты путем реакции 5-нитроизофталевой кислоты с метиловым спиртом;

5) получение монометилового эфира 5-нитроизофталевой кислоты из диметилового эфира 5-нитроизофталевой кислоты с использованием раствора гидроокиси натрия в метиловом спирте;

6) получение раствора 3-[(2,3-дигидроксипропил)карбамоил]-5-нитробензойной кислоты путем реакции соединения, полученного на этапе 5 с 1-амино-2,3-дигидроксипропаном;

7) получение раствора 3-амино-5-[(2,3-дигидроксипропил)карбамоил]-бензойной кислоты путем гидрирования нитрогруппы соединения, полученного на этапе 6;

8) получение 3-амино-5-[(2,3-дигидроксипропил)карбамоил]-2,4,6-трийодизофталевой кислоты путем йодирования ароматического кольца соединения, полученного на этапе 7;

9) получение 3-амино-5-{[2,3-бис(ацетилокси)пропил]карбамоил}-2,4,6-трийодизофталевой кислоты путем реакции соединения, полученного на этапе 8 с уксусным ангидридом;

10) получение хлорангидрида 3-амино-5-{[2,3-бис(ацетилокси)пропил]карбамоил}-2,4,6-трийодизофталевой кислоты из соединения, полученного на этапе 9 с использованием тионилхлорида в качестве хлорирующего агента;

11) получение хлорангидрида (2,3-диацетоксипропил)амида 5-метоксиацетиламино-2,4,6-трийодизофталевой кислоты путем реакции соединения, полученного на этапе 10 с метоксиацетилхлоридом;

12) получение [(2,3-дигидрокси-N-метилпропил)-(2,3-диацетоксипропил)]диамид 5-метоксиацетиламино-2,4,6-трийодизофталевой кислоты путем реакции соединения, полученного на этапе 11 с 3-метиламино-1,2-пропандиолом в диметилформамиде;

13) получение йопромида путем реакции соединения, полученного на этапе 12 с использованием раствора гидроокиси натрия с последующей очисткой и сушкой.

2. Способ по п. 1, отличающийся тем, что на первом этапе к аммиаку водному при перемешивании загружают 3-хлорпропан-1,2-диол, массу выдерживают при перемешивании от 20 до 24 часов.

3. Способ по п. 1, отличающийся тем, что на втором этапе готовят раствор гидроокиси калия в метиловом спирте.

4. Способ по п. 1, отличающийся тем, что на третьем этапе прореагировавшую реакционную массу из реактора сливают в сборник с ледяной водой и перемешивают при помощи мешалки от 10 до 15 минут.

5. Способ по п. 1, отличающийся тем, что на четвертом этапе реакция проходит при температуре от 50 до 65°C и перемешивании в течение от 2 до 4 часов.

6. Способ по п. 1, отличающийся тем, что на седьмом этапе гидрирование ведут от 8 до 12 часов, поддерживая давление от 35 до 40 атм.

7. Способ по п. 1, отличающийся тем, что на девятом этапе нагревают до температуры от 50 до 70°C и перемешивают при данной температуре от 12 до 15 часов.

8. Способ по п. 1, отличающийся тем, что на десятом этапе реакционную смесь 3-амино-5-{[2,3-бис(ацетилокси)пропил]карбамоил}-2,4,6-трийодизофталевой кислоты и тионилхлорида выдерживают при перемешивании от 12 до 13 часов.

9. Способ по п. 1, отличающийся тем, что на одиннадцатом этапе полученный на десятом этапе хлорангидрид 3-амино-5-{[2,3-бис(ацетилокси)пропил]карбамоил}-2,4,6-трийодизофталевой кислоты перед реакцией предварительно охлаждают до температуры от -18 до -20°С.

10. Способ по п. 1, отличающийся тем, что на двенадцатом этапе хлорангидрид (2,3-диацетоксипропил) амид 5-метоксиацетиламино-2,4,6-трийодизофталевой кислоты предварительно, перед подачей диметилформамида, смешивают с 3-метиламино-1,2-пропандиолом и их охлаждают до температуры от 0 до 2°С.

11. Способ по п. 1, отличающийся тем, что дополнительно осуществляют 14 этап формирования серии йопромида, включающее гомогенизацию, фасовку и упаковку йопромида.

12. Применение йопромида, полученного способом по п. 1, в качестве фармацевтической субстанции для производства лекарственного средства.

| CN 103570580 B, 01.04.2015 | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| STEGER-HARTMANN T | |||

| et al | |||

| Investigations into the environmental fate and effects of iopromide (ultravist), a widely used iodinated X-ray contrast medium.Water Res | |||

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| SACHSE A | |||

| et al | |||

| Preparation and evaluation of lyophilized iopromide-carrying liposomes for liver tumor detection.Invest Radiol | |||

| Способ изготовления фанеры-переклейки | 1921 |

|

SU1993A1 |

Авторы

Даты

2018-05-29—Публикация

2017-06-13—Подача