Изобретение относится к фармацевтической химии, а именно к способу получения активной фармацевтической субстанции пропофол, которая может быть использована для производства лекарственных препаратов, обладающих обезболивающим действием.

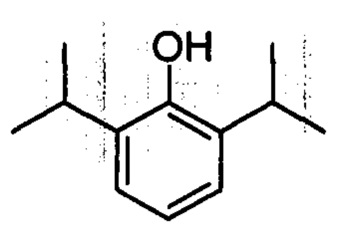

Пропофол - короткодействующее, предназначенное для внутривенного введения снотворное средство. Его применяют для индукции или поддержания наркоза, в качестве седативного средства при искусственной вентиляции легких у взрослых пациентов и для процедурной седации. Химическое название: 2,6-диизопропилфенол. Структурная формула Пропофола:

Брутто формула: C12H18O

Относительная молекулярная масса - 178,28 а.е.м.

Пропофол является фармацевтической субстанцией для приготовления стерильных лекарственных форм.

Из уровня техники известны различные способы получения этого соединения. Так, известно получение пропофола прямым алкилированием фенола по Фриделю-Крафтсу в присутствии кислот Льюиса в роли катализатора при высоком давлении и температуре. Наиболее часто используемым алкилирующим агентом является пропилен. В описании изобретения к патенту US 2831898 [Ecke, G.G., Kolka, A.J., 1958] раскрыто использование феноксида алюминия в качестве катализатора. Для приготовления катализатора из металлической стружки алюминия и фенола требуется температура 150°С, а для проведения реакции алкилирования температура 200-210°С и давление пропилена 21-35 атмосфер. При таком методе конверсия фенола в пропофол составляет 11,3%, при образовании в качестве побочных продуктов о-изопропилфенола, изопропилфенилового эфира и о-изопропилфенилизопропилового эфира.

В описании изобретения к патенту US 3271314 [Ecke, G.G., Kolka, A.J., 1966] раскрыт метод алкилирования фенола пропиленом в присутствии феноксида алюминия при температуре 170°С и давлении 35 атмосфер с выходом пропофола 44% после 30,5 часов взаимодействия и последующей дистилляции.

В патенте US 4275248 [Firth, В.Е., 1981] описывается алкилирование фенола пропиленом в присутствии фторированной окиси алюминия. Сообщается, что такой катализатор более активен в реакциях орто-алкилирования. Его использование позволяет получать пропофол с выходом 30%, однако при этом основным продуктом является 2,4,6-триизопропилфенол.

Метод получения пропофола с выходом до 44% из фенола и изопропанола в качестве алкилирующего агента при мольном соотношении 1:20 при температуре 300°С раскрыт в публикации [Klemm, L. Н., Shabtai, J., Taylor, D.K. Alumina-Catalyzed Reactions of Hydroxyarenes and Hydroaromatic Ketones. I. Reactions of 1-Naphthol with Methanol. J. Org. Ghem. 1968, 33 (4), 1480-1488]. В качестве катализатора при этом использовалась фторированная окись алюминия Houdry НА-100. Выходы изомерных 2,5-диизопропилфенола и 2,4-диизопропилфенола не превышают 10%.

В публикации SU 170505 раскрыт способ получения смеси алкилфенолов алкилированием фенола изопропиловым спиртом (3 моль/моль фенола) в присутствии кислого катализатора асканита [глина из группы гидроалюмосиликатов] или 87,7% фосфорной кислоты в качестве кислого катализатора и водоотнимающего средства, который постепенно прибавляют при 160-185°С в течение 10-12 часов. Об окончании реакции смесь фракционируют при остаточном давлении 10 мм рт.ст. и получают 4-изопропилфенол, пропофол и 2,4,6-триизопропилфенол с суммарным выходом 74-76%.

К недостаткам методов прямого алкилирования фенола можно отнести необходимость проведения реакции при высоких температуре и давлении, что требует специального аппаратурного оснащения, низкие выходы целевого продукта и образование большого количества побочных продуктов, в особенности таких как 2-изопропилфенол, 2,4-диизопропилфенол и 2,4,6-триизопропилфенол, очистка целевого продукта от которых может представлять существенные сложности, что особенно важно при использовании продукта в медицинских целях.

Альтернативой прямому алкилированию фенола для получения пропофола является алкилирование 4-замещенных фенолов с последующим удалением заместителя в пара-положении. Для алкилирования обычно используется изопропанол, а в качестве катализатора - серная кислота или другие сильные минеральные кислоты.

Из уровня техники известен способ получения пропофола путем алкилирования 4-хлорфенола изопропанолом в присутствии концентрированной серной кислоты при температуре 70°С с выходом 9% [Tsutsumi, S., Yoshizawa, Т., Koyama, K. Nippon Kagaku Zasshi 1956, 77, 737-738]. При гидрировании полученного 2,6-диизопропил-4-хлорфенола присутствии палладия на угле получают пропофол с выходом 85%. При осуществлении этого способа вследствие наличия заместителя в пара-положении полностью исключается алкилирование по этому положению, а, следовательно, не образуются примеси 2,4-диизопропилфенола и 2,4,6-триизопропилфенола.

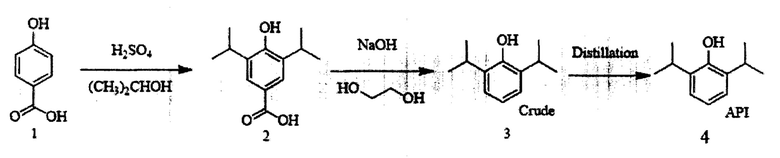

Также известен способ получения пропофола из п-оксибензойной кислоты и изопропилового спирта [патент SU 443019]. Прибавление спирта к смеси п-оксибензойной кислоты и серной кислоты концентрацией 92% проводят при температуре не выше 40°С, а после прибавления всего количества спирта реакцию завершают при 70°С. После отделения образовавшейся 3,5-диизопропил-4-оксибензойной кислоты проводят ее декарбоксилирование двукратным мольным избытком триэтиламина при температуре 120-140°С. По завершении реакции после отгонки триэтиламина и вакуумной перегонки с выходом 92% получают продукт, содержащий 99,6% пропофола.

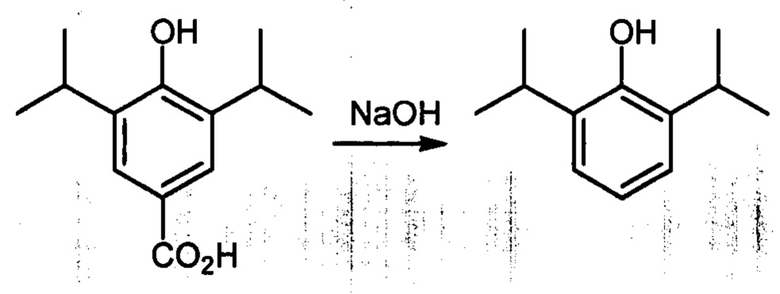

Наиболее близким аналогом заявляемого изобретения является способ получения пропофола в описании изобретения к опубликованной заявке WO 2011/161687 (приоритет по дате подачи заявки в Индии от 23.06.2010, опубл. 29.12.2011). Раскрыт способ получения 4-гидрокси-3,5-диизопропилбензойной кислоты в среде концентрированной серной кислоты алкилированием п-гидроксибензойной кислоты изопропиловым спиртом при 60-65°С в течение 4 часов с последующей нейтрализацией раствором гидроксида калия, промывкой толуолом и подкислением водного слоя соляной кислотой с выпадением твердого технического продукта, который очищают осаждением, выливая его метанольный раствор в воду. Для получения 2,6-диизопропилфенола к раствору очищенной 4-гидрокси-3,5-диизопропилбензойной кислоты в этиленгликоле прибавляют двукратный мольный избыток гранулированного гидроксида натрия, выдерживают 7 часов при 140-145°С в инертной атмосфере, охлаждают, добавляют пятикратный объем воды и прибавлением концентрированной хлористоводородной кислоты значение рН доводят до 1-2. Трехкратная экстракция толуолом с промывкой объединенных экстрактов раствором бикарбоната натрия и водой с последующей отгонкой растворителя и перегонкой продукта при давлении 0;2 мм рт.ст. дает пропофол с выходом 93,5% и чистотой 99,93% по данным ВЭЖХ.

Недостатками указанного способа являются:

- сложный процесс выделения и очистки 4-гидрокси-3,5-диизопропилбензойной кислоты;

- формирование в процессе выделения 4-гидрокси-3,5-диизопропилбензойной кислоты крупных агломератов, затрудняющих процесс фильтрации на промышленном оборудовании;

- длительное время проведение реакции декарбоксилирования 4-гидрокси-3,5-диизопропилбензойной кислоты, приводящее к накоплению побочных продуктов термической деструкции.

Задачей, решаемой с помощью заявляемого изобретения является разработка способа получения 2,6-диизопропилфенола (пропофола), который позволит упростить технологию получения 4-гидрокси-3,5-диизопропилбензойной кислоты и значительно уменьшить продолжительность реакции декарбоксилирования 4-гидрокси-3,5-диизопропилбензойной кислоты.

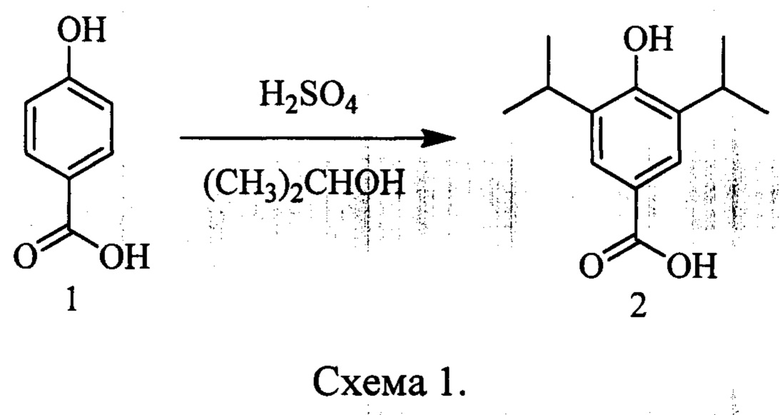

Для решения этой задачи мы предлагаем способ получения пропофола, заключающийся в том, что на первой стадии проводят алкилирование 4-гидроксибензойной кислоты в присутствии концентрированной серной кислоты при температуре 50±1°С в течение 4-5 часов, после чего реакционную массу охлаждают до 12±5°С, добавляют циклогексан и воду очищенную, перемешивают при температуре 12±5°С, получают суспензию продукта 3,5-диизопропил-4-гидрокси бензойной кислоты, которую фильтруют, осадок на фильтре промывают водой, сушат, на второй стадии проводят декарбоксилирование 3,5-диизопропил-4-гидроксибензойной кислоты, включающее добавление к этиленгликолю 3,5-диизопропил-4-гидроксибензойной кислоты и гидроксида натрия в реакторе при перемешивании и продувании реактора током азота, после чего продолжают реакцию при избыточном давлении азота при температуре реакционной массы 160-170°С в течение 3-5 часов, по истечении указанного времени реакционную смесь охлаждают до 25-30°С, проводят экстракцию, добавляя толуол и воду, перемешивают, затем мешалку останавливают, и дают смеси расслоиться, верхний слой, содержащий толуол и пропофол, собирают в сборник, экстракцию повторяют, затем к экстракту добавляют раствор NaCl, перемешивают и дают смеси расслоиться, верхний слой, содержащий толуол и пропофол, сливают в емкость для отгонки, толуол отгоняют, с получением технического пропофола, на третьей стадии проводят очистку пропофола технического методом вакуумной перегонки в атмосфере азота при температуре бани 160±5°С, перегонку повторяют дважды, в результате получают очищенную субстанцию пропофола.

Технический результат заявленного изобретения состоит в следующем.

Применяемые при осуществлении способа условия протекания процессов позволяют получить пропофол высокой степени очистки. Также предлагаемый способ оптимизирован для промышленного получения данного вещества за счет возможности масштабирования i процессов без изменения их условий и параметров.

Опытным путем было установлено, что наибольший выход продукта первой стадии достигается при протекании реакции алкилирования 4-гидроксибензойной кислоты на этой стадии при 50±1°С в течение 4-5 часов. Дальнейшее увеличение времени процесса, либо повышение температуры начинает отрицательным образом влиять на качество и выход промежуточного продукта первой стадии. Указанные условия позволяют получать от 61 до 84% целевого продукта не менее 95% чистоты (ВЭЖХ) в виде мелкокристаллической, легко-извлекаемой и хорошо фильтрующейся субстанции, что значительно повышает шансы успешного промышленного внедрения предлагаемого способа.

По результатам исследования реакции второй стадии мы рекомендуем проводить процесс при температуре 160-170°С в среде этиленгликоля (3 мл на 1 г исходника) в атмосфере азота в; течение 3-5 часов. Также считаем целесообразным увеличением избытка щелочи для проведения процесса до 3,3 эквивалентов на 1 эквивалент исходной 3,5-диизопропил-4-гидроксибензойной кислоты. Соблюдение указанных условий позволяет получать целевой продукт с выходом 94-97% с содержанием основного вещества 94-98% (по данным количественного определения методом ВЭЖХ).

Для гарантированной очистки субстанции требуется двукратная вакуумная разгонка.

Сущность изобретения

Процесс получения Пропофола включает в себя две химические стадии и стадию очистки методом вакуумной перегонки.

Выход АФС Пропофол после стадии очистки субстанции методом двукратной перегонки - 88%.

Общий выход субстанции (4) в расчете на 4-гидроксибензойную кислоту (1) составил 38%.

1 стадия. Реакция алкилирования 4-гидроксибензойной кислоты

В колбу объемом 500 см3 помещают 67,5 мл изопропанола, затем при охлаждении холодной водой и активном перемешивании из капельной воронки загружают 135 мл концентрированной H2SO4 в течение 10-15 мин, далее нагревают реакционную массу до 40±2°С и загружают небольшими порциями при активном перемешивании 40,5 г 4-гидроксибензойной кислоты.

Затем реакционную массу нагревают и перемешивают, следя за тем, чтобы температура держалась в пределах 50±1°С в течение 4-5 ч.

По окончании реакции реакционную массу охлаждают до 12±5°С, добавляют 54 мл циклогексана, затем при активном перемешивании добавляют в смесь 450 мл воды очищенной. Перемешивают в течение 60±30 мин при температуре 12±5°С.

Полученную суспензию продукта фильтруют, осадок на фильтре промывают 3 раза водой по 50 мл, сушат на фильтре, перекладывают в емкость для сушки и сушат в сушильном шкафу при температуре 50°С.

Продукт (3,5-диизопропил-4 гидроксибензойную кислоту) взвешивают на весах и рассчитывают выход. Ожидаемый выход составляет 71-84%.

2 стадия. Реакция декарбоксилирования 3,5-диизопропил-4-гидроксибензойной кислоты протекает по схеме:

Готовят суспензию реагентов в этиленгликоле. В двухгорлую колбу объемом 500 см3 поместить магнитный цилиндрический мешальник подходящего размера, при включенной мешалке (200-250 об/мин) заливают 60,00±0,5 мл этиленгликоля, затем порциями вносят 40,00±0,02 г 4-гидрокси-3,5-диизопропилбензойной кислоты, после чего загружают еще 60,00±0,5 мл этиленгликоля и 23,75±0,05 г гранулированного NaOH. Устанавливают перемешивание на 250-300 об/мин и реактор продувают сильным током азота в течение 1 мин с расходом в диапазоне 1-3 см3/с, после чего устанавливают минимальное избыточное давление азота с помощью регулятора расхода газа.

Затем включают нагрев с использованием масляной бани, в качестве теплоносителя используется силиконовое масло ПМС-200 или аналог, нагревают реакционную массу до 150°С в течение 15-20 мин. Затем процесс ведут при температуре реакционной массы 1160-170°С в течение 3-5 ч. Необходимо проводить выдержку в токе азота для предотвращения окисления реакционной массы и ее сопутствующего потемнения.

Суспензия растворяется, образуя раствор желтого цвета затем наблюдается выпадение осадка карбоната натрия.

По истечении указанного времени нагрев выключают и подают в охлаждающий контур холодную воду, перемешивание реакционной массы продолжают, пока она не охладится до 25-30°С. Затем снимают ток азота. Раствор может приобрести зеленоватый, синий или фиолетовый цвет (возможный признак окисления), предпочтительно сохранение желтого окрашивания реакционной массы.

Затем проводят экстракцию пропофола технического.

Реакционную массу помещают в экстрактор объемом 1500-2000 см3 и добавляют 300,00±0,5 мл толуола и 600,00±0,5 мл воды. Производят перемешивание с помощью мешалки на 300-400 об/мин в течение 30-40 мин, после чего мешалку останавливают и дают реакционной массе расслоиться в течение 10-20 мин. Нижний (водный) слой сливают, а верхний собирают в сборник. Реакционную массу экстрагируют повторно в экстракторе, добавляя в нее 100 мл толуола, в течение 10 мин, дают реакционной массе расслоиться в течение 10-20 мин, верхний слой собирают в сборник.

Затем экстракт из сборника передают в экстрактор, загружают 300,00±0,5 мл 10%-ного раствора NaCl и включают мешалку со скоростью 400 об/мин. Перемешивание продолжают 10 мин, затем мешалку выключают и дают смеси расслоиться в течение 10 мин. Верхний слой (содержащий толуол и пропофол) сливают в емкость для отгонки.

Толуол отгоняют на ротационном испарителе при температуре бани 35-40°С и вакууме 30 мбар от вакуумной установки, после отгонки основного количества сушат еще 30 мин.

Получают Пропофола технического 31±1 г в виде прозрачной жидкости от светло-желтого до темно-красного цвета.

Выход 2,6-диизопропилфенола (Пропофол) технического в пересчете на 4-гидрокси-3,5-диизопропилбензойную кислоту может находится в интервале значений 93-97%. Отбирают пробу' для проведения контроля, которую анализируют методом ВЭЖХ на содержание родственных примесей. Содержание основного вещества>90%.

3 стадия. Очистка Пропофола технического методом вакуумной перегонки.

В двугорлую круглодонную колбу объемом 50 мл загружают 22,37±0,50 г пропофола технического и помещают колбу на силиконовую баню. Затем собирают установку для вакуумной перегонки, включающую дефлегматор, термометр, обратный холодильник, алонж «Паук», приемные колбы. Включают продувку системы током азотом с расходом 4±1 см3/с в течение 15±3 мин.

Подключают к системе подачу азота с регулятором расхода газа.

Включают вакуумный насос, устанавливают значение вакуума 30±2 мм.рт.ст., устанавливают температуру бани 100±5°С. В этом режиме систему выдерживают в течение 15±3 мин для удаления легколетучей фракции.

Далее задают температуру бани 160±5°С, значение вакуума - 15±5 мм.рт.ст. В заданных условиях собирают головную фракцию массой 2,24±0,50 г (около 10% от массы исходного пропофола технического). Затем собирают основную фракцию массой 17,67±0,30 г.

По окончании перегонки, не отключая установку от вакуумного насоса, охлаждают реакционную массу до температуры 30±5°С посредством самоохлаждения.

Затем проводят повторную перегонку пропофола, полученного после предыдущей перегонки. Для этого основную фракцию из приемной колбы переливают в чистую двугорлую круглодонную колбу на 50 мл. Проводят процесс перегонки при следующих условиях:

1) Включают продувку системы током азота с расходом 4±1 см3/с в течение 15±3 мин;

2) Подключают к системе подачи азота. Включают вакуумный насос, устанавливают значение вакуума 30±2 мм.рт.ст, устанавливают температуру бани 100±5°С. В этом режиме выдерживают систему в течение 5±3 мин;

3) Далее задают температуру бани 160±5°С, значение вакуума - 15±5 мм.рт.ст. Собирают основную фракцию массой, оставляя кубовый остаток массой 1,12±0,50 г (около 5% от массы исходного пропофола технического).

По окончании повторной перегонки охлаждают реакционную массу до температуры 23±3°С посредством самоохлаждения, не отключая установку от вакуумного насоса. Основную фракцию после повторной перегонки взвешивают, разливают во флаконы из темного стекла с завинчивающейся крышкой, маркируют этикеткой, на которой указано название «АФС Пропофол», идентификационный номер, дата, производства, срок годности. Хранят продукт под инертным газом в защищенном от света месте.

Осуществление изобретения

Пример 1. Получение субстанции пропофола.

1 стадия. Реакция алкилирования 4-гидроксибензойной кислоты

В колбу объемом 500 см3 помещают 67,5 мл изопропанола, затем при охлаждении холодной водой и активном перемешивании из капельной воронки загружают 135 мл концентрированной H2SO4 в течение 10-15 мин, далее нагревают реакционную массу до 40°С и загружают небольшими порциями при активном перемешивании 40,5 г 4-гидроксибензойной кислоты.

Затем реакционную массу нагревают и перемешивают, следя за тем, чтобы температура держалась в пределах 49°С в течение 5 ч.

По окончании реакции реакционную массу охлаждают до 7°С, добавляют 54 мл циклогексана, затем при активном перемешивании добавляют в смесь 450 мл воды очищенной. Перемешивают в течение 30 мин при температуре 7°С.

Полученную суспензию продукта фильтруют, осадок на фильтре промывают 3 раза водой по 50 мл, сушат на фильтре, перекладывают в емкость для сушки и сушат в сушильном шкафу при температуре 50°С.

Продукт (3,5-диизопропил-4гидроксибензойную кислоту) взвешивают на весах и рассчитывают выход. Выход составил 71%.

2 стадия. Реакция декарбоксилирования 3,5-диизопропил-4 гидроксибензойной кислоты.

Готовят суспензию реагентов в этиленгликоле. В двухгорлую колбу объемом 500 см3 поместить магнитный цилиндрический мешальник подходящего размера, при включенной мешалке (200 об/мин) заливают 59,5 мл этиленгликоля, затем порциями вносят 39,98 г 4-гидрокси-3,5-диизопропилбензойной кислоты, после чего загружают еще 59,5 мл этиленгликоля и 23,70 г гранулированного NaOH. Устанавливают перемешивание на 250 об/мин и реактор продувают сильным током азота в течение 1 мин с расходом 1 см3/с, после чего устанавливают минимальное избыточное давление азота с помощью регулятора расхода газа.

Затем включают нагрев с использованием масляной бани, в качестве теплоносителя используется силиконовое масло ПМС-200 или аналог, нагревают реакционную массу до 150°С в течение 15 мин. Затем процесс ведут при температуре реакционной массы 160°С в течение 5 ч. Суспензия растворяется, образуя раствор желтого цвета затем наблюдается выпадение осадка карбоната натрия.

По истечении указанного времени нагрев выключают и подают в охлаждающий контур холодную воду, перемешивание реакционной массы продолжают, пока она не охладится до 25°С. Затем снимают ток азота. Раствор может приобрести зеленоватый, синий или фиолетовый цвет (возможный признак окисления), предпочтительно сохранение желтого окрашивания реакционной массы.

Затем проводят экстракцию пропофола технического.

Реакционную массу помещают в экстрактор объемом 1500 см3 и добавляют 299,5 мл толуола и 599,5 мл воды. Производят перемешивание с помощью мешалки на 300 об/мин в течение 30 мин, после чего мешалку останавливают и дают реакционной массе расслоиться в течение 10 мин. Нижний (водный) слой сливают, а верхний сливают в сборник. Реакционную массу экстрагируют повторно в экстракторе, добавляя в нее 100 мл толуола, в течение 10 мин, дают реакционной массе расслоиться в течение 10 мин, верхний слой собирают в сборник.

Затем экстракт из сборника передают в экстрактор, загружают 299,5 мл 10%-ного раствора NaCl и включают мешалку со скоростью 400 об/мин. Перемешивание продолжают 10 мин, затем мешалку выключают и дают смеси расслоиться в течение 10 мин. Верхний слой (содержащий толуол и пропофол) сливают в емкость для отгонки.

Толуол отгоняют на ротационном испарителе при температуре бани 35°С и вакууме 30 мбар от вакуумной установки, после отгонки основного количества сушат еще 30 мин.

Получают Пропофола технического 30 г в виде прозрачной жидкости от светло-желтого до темно-красного цвета.

Выход 2,6-диизопропилфенола (Пропофол) технического в пересчете на 4-гидрокси-3,5-диизопропилбензойную кислоту составил 93%. Отбирают пробу для проведения контроля, которую анализируют методом ВЭЖХ на содержание родственных примесей.

3 стадия. Очистка Пропофола технического методом вакуумной перегонки.

В двугорлую круглодонную колбу объемом 50 мл загружают 22,32 г пропофола технического и помещают колбу на силиконовую баню. Затем собирают установку для вакуумной перегонки, включающую дефлегматор, термометр, обратный холодильник, алонж «Паук», приемные колбы. Включают продувку системы током азота с расходом 3 см3/с в течение 12 мин.

Подключают к системе подачи, азота Включают вакуумный насос, устанавливают значение вакуума 28 мм.рт.ст., устанавливают температуру бани 95°С. В этом режиме систему выдерживают в течение 12 мин для удаления легколетучей фракции.

Далее задают температуру бани 155°С, значение вакуума - 10 мм.рт.ст. В заданных условиях собирают головную фракцию массой 1,74 г.Затем собирают основную фракцию массой 17,37 г.

По окончании перегонки, не отключая установку от вакуумного насоса, охлаждают реакционную массу до температуры 25°С посредством самоохлаждения.

Затем проводят повторную перегонку пропофола, полученного после предыдущей перегонки. Для этого основную фракцию из приемной колбы переливают в чистую двугорлую круглодонную колбу на 50 мл. Проводят процесс перегонки при следующих условиях:

1) Включают продувку системы током азота с расходом 3 см3/с в течение 12 мин;

2) Подключают к системе подачи азота. Включают вакуумный насос, устанавливают значение вакуума 28 мм.рт.ст, устанавливают температуру бани 100±5°С. В этом режиме выдерживают систему в течение 2 мин;

3) Далее задают температуру бани 155°С, значение вакуума - 10 мм.рт.ст. Собирают основную фракцию массой, оставляя кубовый остаток массой 0,62 г.

По окончании повторной перегонки охлаждают реакционную массу до температуры 20°С посредством самоохлаждения, не отключая установку от вакуумного насоса. Основную фракцию после повторной перегонки взвешивают, разливают во флаконы из темного стекла с завинчивающейся крышкой, маркируют этикеткой, на которой указано название «АФС Пропофол», идентификационный номер, дата производства, срок годности. Хранят продукт под инертным газом в защищенном от света месте.

Пример 2. Получение субстанции пропофола.

1 стадия. Реакция алкилирования 4-гидроксибензойной кислоты

В колбу объемом 500 см3 помещают 67,5 мл изопропанола, затем при охлаждении холодной водой и активном перемешивании из капельной воронки загружают 135 мл концентрированной H2SO4 в течение 15 мин, далее нагревают реакционную массу до 42°С и загружают небольшими порциями при активном перемешивании 40,5 г 4-гидроксибензойной кислоты.

Затем реакционную массу нагревают и перемешивают, следя за тем, чтобы температура держалась в пределах 51°С в течение 4 ч.

По окончании реакции реакционную массу охлаждают до 17°С, добавляют 54 мл циклогексана, затем при активном перемешивании добавляют в смесь 450 мл воды очищенной. Перемешивают в течение 90 мин при температуре 17°С.

Полученную суспензию продукта фильтруют, осадок на фильтре промывают 3 раза водой по 50 мл, сушат на фильтре, перекладывают в емкость для сушки и сущат в сушильном шкафу при температуре 50°С.

Продукт (3,5-диизопропил-4 гидроксибензойную кислоту) взвешивают на весах и рассчитывают выход. Ожидаемый выход составил 84%.

2 стадия. Реакция декарбоксилирования 3,5-диизопропил-4 гидроксибензойной кислоты.

Готовят суспензию реагентов в этиленгликоле. В двухгорлую колбу объемом 500 см3 поместить магнитный цилиндрический мешальник подходящего размера, при включенной мешалке (250 об/мин) заливают 60,5 мл этиленгликоля, затем порциями вносят 40,02 г 4-гидрокси-3,5-диизопропилбензойной кислоты, после чего загружают еще 60,5 мл этиленгликоля и 23,8 г гранулированного NaOH. Устанавливают перемешивание на 300 об/мин и реактор продувают сильным током азота в течение 1 мин с расходом 3 см3/с, после чего устанавливают минимальное избыточное давление азота с помощью регулятора расхода газа.

Затем включают нагрев с использованием масляной бани, в качестве теплоносителя используется силиконовое масло ПМС-200 или аналог, нагревают реакционную массу до 150°С в течение 20 мин. Затем процесс ведут при температуре реакционной массы 170°С в течение 3 ч. Необходимо проводить выдержку в токе азота для предотвращения окисления реакционной массы и ее сопутствующего потемнения.

Суспензия растворяется, образуя раствор желтого цвета, затем наблюдается выпадение осадка карбоната натрия.

По истечении указанного времени нагрев выключают и подают в охлаждающий контур холодную воду, перемешивание реакционной массы продолжают, пока она не охладится до 30°С. Затем снимают ток азота. Раствор может приобрести зеленоватый, синий или фиолетовый, цвет (возможный признак окисления), предпочтительно сохранение желтого окрашивания реакционной массы.

Затем проводят экстракцию пропофола технического.

Реакционную массу помещают в экстрактор объемом 2000 см3 и добавляют 300,5 мл толуола и 600,5 мл воды. Производят перемешивание с помощью мешалки на 400 об/мин в течение 40 мин, после чего мешалку останавливают и дают реакционной массе расслоиться в течение 20 мин. Нижний (водный) слой сливают, а верхний сливают в сборник. Реакционную массу экстрагируют повторно в экстракторе, добавляя в нее 100 мл толуола, в течение 10 мин, дают реакционной массе расслоиться в течение 20 мин, верхний слой собирают в сборник.

Затем экстракт из сборника передают в экстрактор, загружают 300,5 мл 10%-ного раствора NaCl и включают мешалку со скоростью 400 об/мин. Перемешивание продолжают 10 мин, затем мешалку выключают и дают смеси расслоиться в течение 10 мин. Верхний слой (содержащий толуол и пропофол) сливают в емкость для отгонки.

Толуол отгоняют на ротационном испарителе при температуре бани 35-40°С и вакууме 30 мбар от вакуумной установки, после отгонки основного количества сушат еще 30 мин.

Получают Пропофола технического 32 г в виде прозрачной жидкости от светло-желтого до темно-красного цвета.

Выход 2,6-диизопропилфенола (Пропофол) технического в пересчете на 4-гидрокси-3,5-диизопропилбензойную кислоту составил 97%. Отбирают пробу для проведения контроля, которую анализируют методом ВЭЖХ на содержание родственных примесей.

3 стадия. Очистка Пропофола технического методом вакуумной перегонки.

В двугорлую круглодонную колбу объемом 50 мл загружают 22,87 г пропофола технического и помещают колбу на силиконовую баню. Затем собирают установку для вакуумной перегонки, включающую дефлегматор, термометр, обратный холодильник, алонж «Паук», приемные колбы. Включают продувку системы током азота с расходом 5 см3/с в течение 18 мин.

Подключают к системе подачи азота Включают вакуумный насос, устанавливают значение вакуума 32 мм.рт.ст., устанавливают температуру бани 105°С. В этом режиме систему выдерживают в течение 18 мин для удаления легколетучей фракции.

Далее задают температуру бани 165°С, значение вакуума - 20 мм.рт.ст. В заданных условиях собирают головную фракцию массой 2,74 г. Затем собирают основную фракцию.

По окончании перегонки, не отключая установку от вакуумного насоса, охлаждают реакционную массу до температуры 35°С посредством самоохлаждения.;

Затем проводят повторную перегонку пропофола, полученного после предыдущей перегонки. Для этого основную фракцию из приемной колбы переливают в чистую двугорлую круглодонную колбу на 50 мл. Проводят процесс перегонки при следующих условиях:

1) Включают продувку системы током азота с расходом 5 см3/с в течение 18 мин;

2) Подключают к системе подачи азота. Включают вакуумный насос, устанавливают значение вакуума 32 мм.рт.ст, устанавливают температуру бани 105°С. В этом режиме выдерживают систему в течение 8 мин;

3) Далее задают температуру бани 165°С, значение вакуума - 20 мм.рт.ст. Собирают основную фракцию массой, оставляя кубовый остаток массой 1,62 г.

По окончании повторной перегонки охлаждают реакционную массу до температуры 26°С посредством самоохлаждения, не отключая установку от вакуумного насоса. Основную фракцию после повторной перегонки взвешивают, разливают во флаконы из темного стекла с завинчивающейся крышкой, маркируют этикеткой, на которой указано название «АФС Пропофол», идентификационный номер, дата производства, срок годности. Хранят продукт под инертным газом в защищенном от света месте.

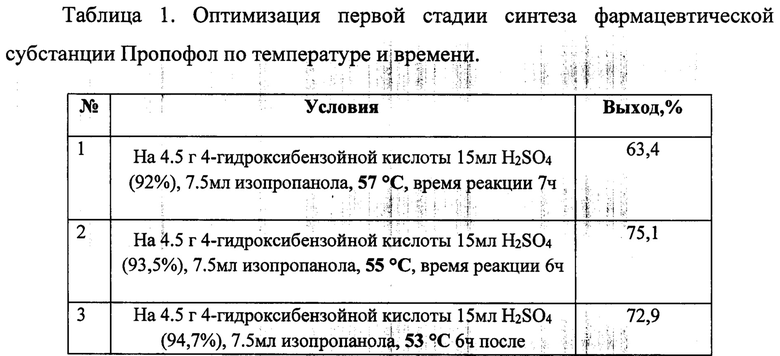

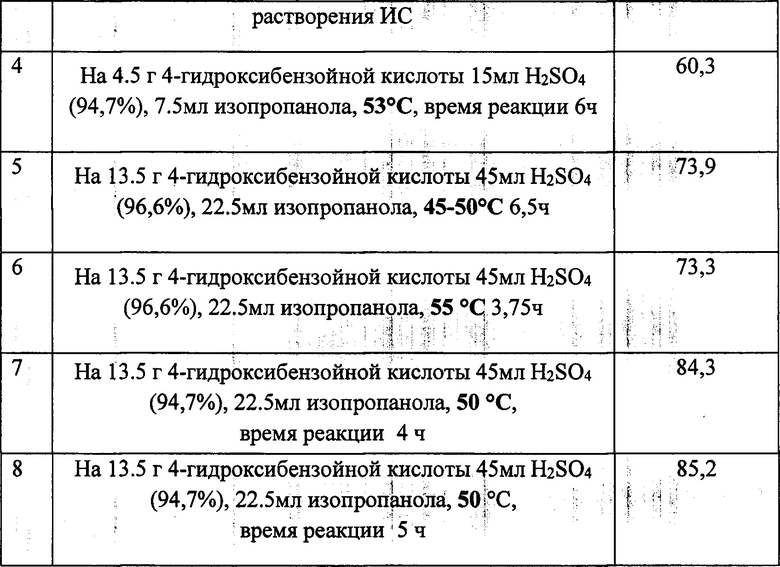

Пример 3. Определение оптимальных условий проведения 1 стадии получения пропофола.

Нами был исследована зависимость выхода продукта первой стадии от условий протекания реакции. Были проведены измерения выхода продукта при протекании реакции при 57, 55, 53, 50, 45°С, а также времени протекания реакции 3,5-7 часов. Результаты представлены в Табл. 1. Полученные результаты показали, что наибольший выход продукта 1 стадии достигается примерно через 4-5 часов при 50°С.

Пример 4.

Сопоставление возможности промышленного использования способа-прототипа получения пропофола и заявляемого способа.

Мы провели испытания по промышленному получению пропофола в соответствии со способом-прототипом, которвый включал следующие стадии:

- алкилирование п-гидроксибензойной кислоты изопропиловым спиртом при 60-65°С в течение 4 часов с получением 4-гидрокси-3,5-диизопропилбензойной кислоты;

- декарбоксилирование очищенной 4-гидрокси-3,5-диизопропилбензойной кислоты путем добавления избытка гранулированного гидроксида натрия, в течение 7 часов при 140-145°С в инертной атмосфере;

- трехкратная экстракция требуемого вещества толуолом с промывкой объединенных экстрактов раствором бикарбоната натрия и водой с последующей отгонкой растворителя и перегонкой продукта.

На основании испытаний было обнаружено, что получение пропофола в соответствии со способом-прототипом обладает определенными недостатками, затрудняющими его промышленное использование, а именно:

1. Многостадийная схема синтеза требует больших временных затрат, длительное время проведение реакции декарбоксилирования 4-гидрокси-3,5-диизопропилбензойной кислоты приводит к накоплению побочных продуктов термической деструкции.

2. В процессе реакции на первой стадии образуются побочные продукты, очистка от которых требует затрат времени и реагентов.

3. В процессе выделения 4-гидрокси-3,5-диизопропилбензойной кислоты имеет место образование крупных агломератов, затрудняющих процесс фильтрации на промышленном оборудовании.

Указанные недостатки послужили основанием для разработки заявляемого нами способа, который обладает рядом преимуществ, в частности, связанных с тем, что:

1. Предлагаемый способ состоит из двух стадий химического синтеза (алкилирование 4-гидроксибензойной кислоты до 3,5-диизопропил-4-гидроксибензойной кислоты и декарбоксилирование 3,5-диизопропил-4-гидроксибензойной кислоты до технического пропофола) и стадии очистки пропофола технического методом перегонки. Обе стадии химического синтеза можно реализовать на одной универсальной установке синтеза.

2. Процессы, входящие в предлагаемый способ получения, легко масштабируются без существенного изменения технологических параметров.

3. В предлагаемом способе не используются нестабильные полупродукты и реагенты.

4. Суммарное время синтеза пропофола составляет 7-10 часов, т.е. меньше, чем время, затраченное на синтез пропофола по способу-прототипу.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения фармацевтической субстанции на основе пирибедила | 2017 |

|

RU2737721C2 |

| Способ получения 2,6-диизопропилфенола | 1973 |

|

SU443019A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРАСТВОРИМЫХ ФОСФОНООКСИМЕТИЛОВЫХ ПРОИЗВОДНЫХ СПИРТА И ФЕНОЛА | 2002 |

|

RU2310659C2 |

| Способ получения фармацевтической субстанции на основе йопромида | 2017 |

|

RU2655693C1 |

| СПОСОБ ПОЛУЧЕНИЯ 1,2-БИС(2-АМИНОЭТОКСИ)БЕНЗОЛА | 1995 |

|

RU2120937C1 |

| Способ получения фармацевтической субстанции на основе йогексола | 2017 |

|

RU2655619C1 |

| СПОСОБ ПОЛУЧЕНИЯ 1-КАРБАМОИЛМЕТИЛ-4-ФЕНИЛ-2-ПИРРОЛИДОНА | 2017 |

|

RU2663899C1 |

| Способ получения надропарина кальция | 2020 |

|

RU2753678C1 |

| Способ получения катализаторов полимеризации этилена с 1-(4-третбутилфенил)этильным фрагментом | 2024 |

|

RU2827710C1 |

| СПОСОБ ПОЛУЧЕНИЯ 7,8-ДИФТОР-2,3-ДИГИДРО-3-МЕТИЛ-4Н-1,4-БЕНЗОКСАЗИНА | 2010 |

|

RU2434005C1 |

Изобретение относится к области химии и фармацевтики, а именно к способу получения активной фармацевтической субстанции пропофол, которая может быть использована для производства лекарственных препаратов, обладающих обезболивающим действием. Способ включает три стадии. На первой стадии проводят алкилирование 4-гидроксибензойной кислоты в присутствии концентрированной серной кислоты при температуре 50±1°С в течение 4-5 часов, после чего реакционную массу охлаждают, добавляют циклогексан и воду, перемешивают и получают суспензию продукта 3,5-диизопропил-4-гидроксибензойной кислоты, которую фильтруют, осадок на фильтре промывают водой и сушат. На второй стадии проводят декарбоксилирование 3,5-диизопропил-4-гидроксибензойной кислоты, включающее добавление к этиленгликолю 3,5-диизопропил-4-гидроксибензойной кислоты и гидроксида натрия в реакторе при перемешивании и продувании реактора током азота, после чего продолжают реакцию при избыточном давлении азота при температуре реакционной массы 160-170°С в течение 3-5 часов, по истечении указанного времени реакционную смесь охлаждают, проводят экстракцию, добавляя толуол и воду, перемешивают, затем мешалку останавливают и дают реакционной массе расслоиться, верхний слой собирают в сборник, экстракцию повторяют, затем к экстракту добавляют раствор NaCl, перемешивают и дают смеси расслоиться, верхний слой, содержащий толуол и пропофол, сливают в емкость для отгонки, толуол отгоняют с получением технического пропофола. На третьей стадии проводят очистку пропофола технического методом вакуумной перегонки в атмосфере азота. Способ позволяет получить пропофол высокой степени очистки, сократить длительность процесса получения пропофола, и процессы легко масштабируются без существенного изменения технологических параметров. 1 табл., 4 пр.

Способ получения пропофола, заключающийся в том, что на первой стадии проводят алкилирование 4-гидроксибензойной кислоты в присутствии концентрированной серной кислоты при температуре 50±1°С в течение 4-5 часов, после чего реакционную массу охлаждают до 12±5°С, добавляют циклогексан и воду очищенную, перемешивают при температуре 12±5°С, получают суспензию продукта 3,5-диизопропил-4-гидроксибензойной кислоты, которую фильтруют, осадок на фильтре промывают водой и сушат, на второй стадии проводят декарбоксилирование 3,5-диизопропил-4-гидроксибензойной кислоты, включающее добавление к этиленгликолю 3,5-диизопропил-4-гидроксибензойной кислоты и гидроксида натрия в реакторе при перемешивании и продувании реактора током азота, после чего продолжают реакцию при избыточном давлении азота при температуре реакционной массы 160-170°С в течение 3-5 часов, по истечении указанного времени реакционную смесь охлаждают до 25-30°С, проводят экстракцию, добавляя толуол и воду, перемешивают, затем мешалку останавливают и дают реакционной массе расслоиться, верхний слой собирают в сборник, экстракцию повторяют, затем к экстракту добавляют раствор NaCl, перемешивают и дают смеси расслоиться, верхний слой, содержащий толуол и пропофол, сливают в емкость для отгонки, толуол отгоняют с получением технического пропофола, на третьей стадии проводят очистку пропофола технического методом вакуумной перегонки в атмосфере азота при температуре бани 160±5°С, перегонку повторяют дважды, в результате получают очищенную субстанцию пропофола.

| Способ получения 2,6-диизопропилфенола | 1973 |

|

SU443019A1 |

| WO 2021156776 A1, 12.08.2021 | |||

| WO 2021191832 A1, 30.09.2021 | |||

| WO 2011161687 A1, 29.12.2011 | |||

| WO 2013035103 A1, 14.03.2013 | |||

| R | |||

| MOUGEOT et al | |||

| Continuous Flow Synthesis of Propofol | |||

| Molecules, 2021 Nov 26; 26(23):7183 | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

2024-07-15—Публикация

2022-07-14—Подача