Изобретение относится к области обработки материалов давлением, а именно, к штампам для штамповки лопаток, и может найти применение при штамповке лопаток компрессора на кривошипных горячештамповочных прессах (КГШП).

Известен штамп для штамповки компрессорных лопаток, состоящий из верхней и нижней половин штампа, с выполненными в них гравюрами, на поверхности лопатки со стороны спинки выполняют технологический элемент в виде впадины, которые располагают в крайних сечениях лопатки, впадины с профилем спинки пера лопатки осуществляют по радиусу, соответствующему радиусу фасонированной цилиндрической заготовки в данном сечении лопатки (Патент Российской Федерации №2467823 от 20.12.2010, опубл. 27.11.2012 Бюл. №33 МПК В21К 3/04)

Наиболее близким является штамп для штамповки лопаток содержащий верхнюю и нижнюю половины штампа, причем верхняя половина штампа имеет выпуклую рабочую часть, представляющую собой замок и удлиненную перьевую зону корыта лопатки, нижняя половина штампа имеет вогнутую рабочую часть, представляющую собой замок и удлиненную перьевую зону спинки лопатки, на выпуклой и вогнутой рабочих частях удлиненных перьевых зонах корыта и спинки лопатки выполнены канавки (Авторское свидетельство №461783 от 30.10.1972, опубл. 28.02.1975 МПК В21К 3/04, B21J 13/02).

Недостатками указанных штампов является неравномерное течение металла при штамповке лопаток с образованием различных внутренних и внешних дефектов, например, полосчатости и разнозернистости, и, следовательно, низкое качество получаемых штамповок лопаток с большим процентом брака.

Техническим результатом заявленного изобретения является получение однородной структуры по всему сечению лопатки при штамповке на кривошипных горячештамповочных прессах (КГШП), за счет введения канавок на удлиненные перьевые зоны спинки и корыта верхней и нижней половин штампа в зависимости от зон течения металлов, благодаря чему происходит равномерное течение металла при деформации, и не образуется внешних и внутренних дефектов на лопатках, и, как следствие, увеличивается качество получаемой штамповки лопатки.

Технический результат достигается тем, что штампе для штамповки лопаток, содержащем верхнюю и нижнюю половины штампа, из которых верхняя половина имеет выпуклую рабочую часть с замком и удлиненной перьевой зоной корыта лопатки, а нижняя половина - вогнутую рабочую часть с замком и удлиненной перьевой зоной спинки лопатки, при этом на выпуклой и вогнутой рабочих частях половин штампа в удлиненных перьевых зонах, соответственно, корыта и спинки лопатки выполнены канавки, в отличии от известных канавки выполнены в зонах интенсивного и затрудненного течения металла заготовки упомянутых удлиненных перьевых зон, при этом количество канавок в каждой зоне интенсивного течения металла заготовки и в каждой зоне затрудненного течения металла определено в зависимости от ширины соответствующей зоны из условия исключения повышения коэффициента трения в зонах интенсивного и затрудненного течения металла и скорости течения металла в зоне интенсивного течения, при этом глубина hк каждой канавки равна 0,1-0,2 от максимальной толщины профиля пера лопатки, Cmax, ширина bк канавки равна 1-3 от глубины каждой канавки hк, длина каждой канавки  в верхней и нижней половинах штампа равна, соответственно, длине ручья Lпк по удлиненной перьевой зоне корыта лопатки в верхней половине штампа и длине ручья Lпс по удлиненной перьевой зоне спинки лопатки в нижней половине штампа.

в верхней и нижней половинах штампа равна, соответственно, длине ручья Lпк по удлиненной перьевой зоне корыта лопатки в верхней половине штампа и длине ручья Lпс по удлиненной перьевой зоне спинки лопатки в нижней половине штампа.

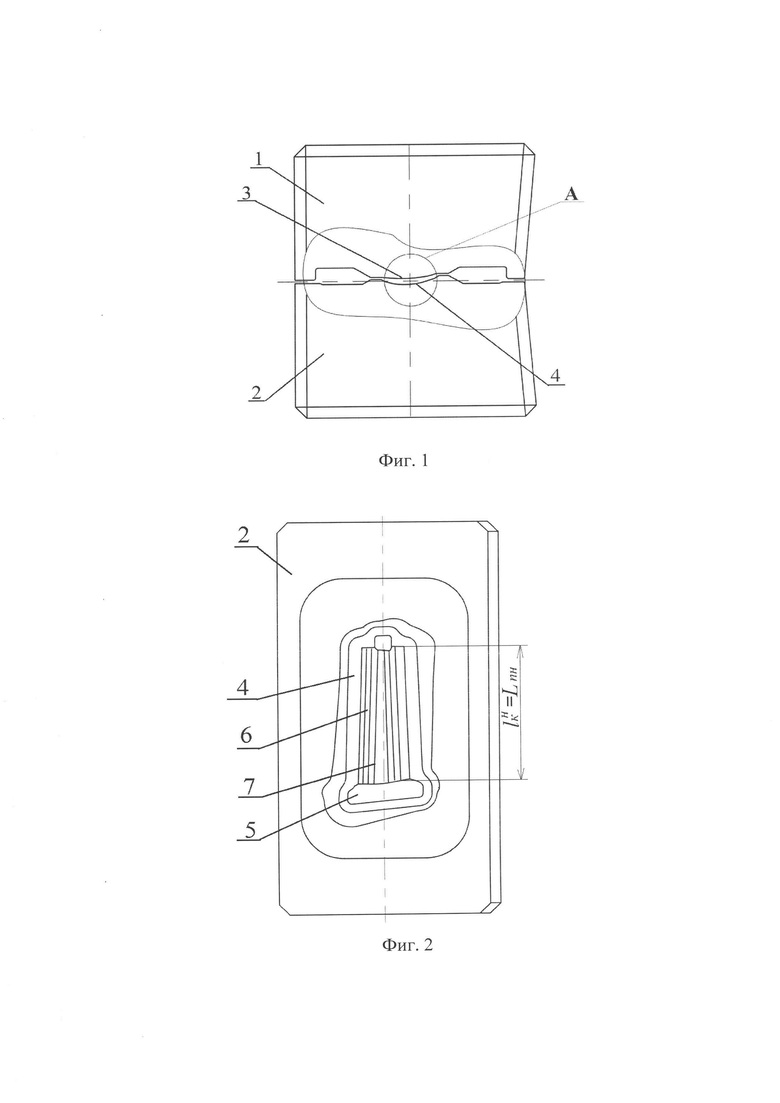

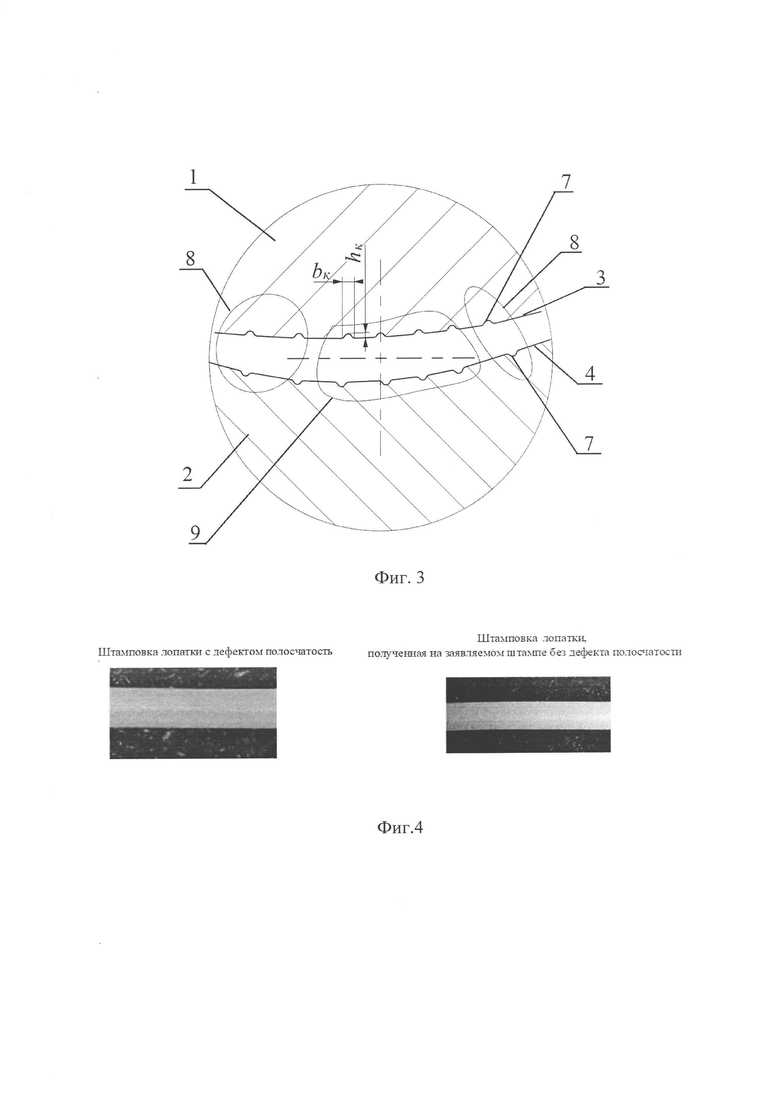

На фигурах показаны:

Фиг. 1 - Штамп для штамповки лопаток;

Фиг. 2 - Вогнутая рабочая часть нижней половины штампа;

Фиг.3 - Вид А фиг. 1

Фиг. 4 - Штамповка лопатки с дефектом полосчатость и штамповка лопатки, полученная на заявляемом штампе без дефекта полосчатости.

Штамп для штамповки лопаток включат верхнюю 1 и нижнюю 2 половины штампа (Фиг. 1).

Верхняя 1 половина штампа имеет выпуклую 3 рабочую часть, представляющую собой замок и удлиненную перьевую зону корыта лопатки. Нижняя 2 половина штампа имеет вогнутую 4 рабочую часть, представляющую собой замок 5 и удлиненную перьевую зону спинки 6 лопатки (Фиг. 2).

На выпуклой 3 и вогнутой 4 рабочих частях удлиненных перьевых зонах корыта и спинки лопатки выполнены канавки 7 (Фиг. 3).

Количество канавок 7 зависит от зоны течения металлов. При штамповке лопаток выявляются зона интенсивного течения 8 металла и зона затрудненного течения 9 металла. Зона интенсивного течения металла характеризуется повышенными скоростями деформации металла.

Наравне с зонами интенсивного течения металла в заготовке образуются области затрудненного течения, что приводит к разнозернистости металла. Последнее усугубляется тепловым эффектом работы пластической деформации, в результате которого заметно повышается температура заготовки. Особенно значительным прирост температуры оказывается при высоких скоростях штамповки, поскольку с увеличением скорости деформации повышается сопротивление деформированию. В результате в зонах затрудненной деформации образуется крупнозернистая структура, обладающая пониженной пластичностью и выносливостью.

Для выравнивания скоростей течения металла и устранения неравномерности деформации количество канавок зависит от зон течения металла при штамповке.

Количество канавок 7 в зоне интенсивного течения 8 (Фиг. 3) металла nит равно 0,1-0,3 от ширины зоны интенсивного течения 8 металла Вит с округлением до целого числа: nит=(0.1÷0.3)⋅Вит.

Если количество канавок 7 в зоне интенсивного течения 8 металлов будет nит<0.1⋅Вит с округлением до целого числа, то возможен разрыв смазочного покрытия с дальнейшим повышением коэффициента трения, что приводит к увеличению неоднородности деформации.

Если количество канавок 7 в зоне интенсивного течения 8 металлов будет nит>0.3⋅Вит с округлением до целого числа, то значительно увеличивается расход смазки, увеличивается скорость течения металла, возрастает неоднородность деформации.

Количество канавок 7 в зоне затрудненного 9 течения (Фиг. 3) металла nзт равно 0,5-0,7 от ширины зоны затрудненного течения металла Взт с округлением до целого числа: nзт=(0.5÷0.7)⋅Взт.

Если количество канавок 7 в зоне затрудненного течения 9 металла nзт<0.5⋅Взт, то возможен разрыв смазочного покрытия, приводящий к увеличению коэффициента трения и силы трения, и, как следствия, приводит к затрудненному течению металла, вызывая увеличение неоднородности деформации, и, следовательно, образованию дефектов.

Если количество канавок 7 в зоне затрудненного течения 9 металла nзт>0.7⋅Взт, то на поверхности перьевых зон спинки и корыта лопатки при штамповке лопатки повышается коэффициент трения из-за большого количества канавок, следовательно, возрастают и сила трения и неоднородность деформации.

Длина каждой канавки 7  в нижней половине штампа 2 равна длине ручья Lпс по удлиненной перьевой зоне спинки лопатки в нижней половине штампа (Фиг. 2).

в нижней половине штампа 2 равна длине ручья Lпс по удлиненной перьевой зоне спинки лопатки в нижней половине штампа (Фиг. 2).

Длина каждой канавки 7  в верхней половине штампа 1 равна длине ручья Lпк по удлиненной перьевой зоне корыта в верхней половине штампа.

в верхней половине штампа 1 равна длине ручья Lпк по удлиненной перьевой зоне корыта в верхней половине штампа.

Глубина hк каждой канавки (Фиг. 3) равна 0,1-0,2 от максимальной толщины профиля пера лопатки Cmax: hк=(0.1÷0.2)⋅Cmax.

Если глубина каждой канавки будет hк<0.1⋅Cmax, то в процессе штамповки лопатки металл будет полностью вытеснять смазку из канавок, в результате увеличится коэффициент трения и сила трения, вызывая неравномерное течение металла, и, как следствие, неоднородность деформации с образованием дефекта полосчатости.

Полосчатость проявляется в виде вытянутых в направлении течения зерен, находящихся в структуре. К возникновению полосчатости может привести неоднородность деформации в процессе штамповки лопатки (Фиг. 4). Полосчатость при штамповке лопаток образуется из-за неодинаковых условий пластической деформации в соседних микрообъема, вследствие, различий в характере течения металла и различий в их температуре. Так, линии интенсивного течения возникают вследствие неравномерной деформации в различных зонах штамповок. Образование линии интенсивного течения приводит к анизотропии механических свойств.

Если глубина каждой канавки будет hк>0.2⋅Cmax, то в процессе штамповки лопаток смазка полностью остается внутри канавок, не попадая на штампуемый металл, и, следовательно, коэффициент трения не уменьшается, так же возможен разрыв смазочного покрытия на поверхности штампа, что приводит к неравномерному течению металла, и неоднородности деформации. Так же возможно появление таких дефектов как задиры и трещины при штамповке, либо полосчатость.

Ширина bк канавки (Фиг. 3) равна 1-3 от глубины каждой канавки hк: bк=(1-3)⋅hк.

Если ширина канавки будет bк<hк, то в процессе штамповки лопатки смазка остается внутри канавок, в результате повышается коэффициент трения, что приводит к затрудненной деформации металла в этих местах, в результате образуется неоднородность деформации, вызывая неравномерное течение металла, что приводит к образованию дефектов на отштампованной лопатке.

Если ширина канавки будет bк>3⋅hк, то при штамповке лопатки металл будет полностью вытеснять смазку из канавок, что приводит к увеличению коэффициента трения, с последующим образованием неровностей на поверхностях спинки и корыта отштампованной лопатки.

Штамп для штамповки лопатки работает следующим образом.

Верхнюю половину штампа 1 устанавливают на ползун пресса КГШП, нижнюю половину штампа 2 устанавливают на нижнюю плиту пресса. Обе половины штампа 1, 2 смазывают смазкой, таким образом, чтобы смазкой были покрыты выпуклая 3 и вогнутая 4 рабочие части штампа, а так же облойные канавки. Затем заготовку, так же предварительно смазанную, укладывают на нижнюю половину штампа 2. Осуществляют штамповку. Во время штамповки материал заготовки проходит канавки 7 и забирает часть смазки из них на свою поверхность, тем самым уменьшая коэффициент трения между заготовкой и половинами штампа. Со снижением коэффициента трения уменьшается сила трения, и уменьшается усилие деформации, так же происходит выравнивание деформации в зоне затрудненного 9 и интенсивного 8 течения металла за счет выравнивания скорости течения металла. Благодаря этому, штамповка лопатки, изготовленная на данном штампе, не имеет дефекта полосчатость и разнозернистость, а имеет равномерную внутреннюю структуру и наружную поверхность без дефектов (Фиг. 4).

Благодаря тому, что штампе для штамповки лопаток, содержащем верхнюю и нижнюю половины штампа, из которых верхняя половина имеет выпуклую рабочую часть с замком и удлиненной перьевой зоной корыта лопатки, а нижняя половина - вогнутую рабочую часть с замком и удлиненной перьевой зоной спинки лопатки, при этом на выпуклой и вогнутой рабочих частях половин штампа в удлиненных перьевых зонах, соответственно, корыта и спинки лопатки выполнены канавки, в отличие от известных канавки выполнены в зонах интенсивного и затрудненного течения металла заготовки упомянутых удлиненных перьевых зон, при этом количество канавок в каждой зоне интенсивного течения металла заготовки и в каждой зоне затрудненного течения металла определено в зависимости от ширины соответствующей зоны из условия исключения повышения коэффициента трения в зонах интенсивного и затрудненного течения металла и скорости течения металла в зоне интенсивного течения, при этом глубина hк каждой канавки равна 0,1-0,2 от максимальной толщины профиля пера лопатки, Cmax, ширина bк канавки равна 1-3 от глубины каждой канавки hк, длина каждой канавки  в верхней и нижней половинах штампа равна, соответственно, длине ручья Lпк по удлиненной перьевой зоне корыта лопатки в верхней половине штампа и длине ручья Lпс по удлиненной перьевой зоне спинки лопатки в нижней половине штампа, достигается получение однородной структуры по всему сечению лопатки при штамповке на кривошипных горячештамповочных прессах (КГШП), равномерное течение металла при деформации, и не образуется внешних и внутренних дефектов на лопатках, и, как следствие, увеличивается качество штамповки лопатки.

в верхней и нижней половинах штампа равна, соответственно, длине ручья Lпк по удлиненной перьевой зоне корыта лопатки в верхней половине штампа и длине ручья Lпс по удлиненной перьевой зоне спинки лопатки в нижней половине штампа, достигается получение однородной структуры по всему сечению лопатки при штамповке на кривошипных горячештамповочных прессах (КГШП), равномерное течение металла при деформации, и не образуется внешних и внутренних дефектов на лопатках, и, как следствие, увеличивается качество штамповки лопатки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ правки крупногабаритных лопаток газотурбинного двигателя | 2024 |

|

RU2827195C1 |

| Штамп для правки профиля крупногабаритной лопатки | 2024 |

|

RU2831637C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОК ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ | 2009 |

|

RU2422257C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ПОКОВОК ТУРБИННЫХ ЛОПАТОК ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ НА ОСНОВЕ НИКЕЛЯ | 2017 |

|

RU2679157C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОК | 2010 |

|

RU2467823C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТКИ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2013 |

|

RU2524023C1 |

| РАБОЧЕЕ КОЛЕСО ВТОРОЙ СТУПЕНИ РОТОРА КОМПРЕССОРА НИЗКОГО ДАВЛЕНИЯ ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ (ВАРИАНТЫ) | 2015 |

|

RU2603383C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТКИ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2013 |

|

RU2524452C1 |

| РАБОЧЕЕ КОЛЕСО ТРЕТЬЕЙ СТУПЕНИ РОТОРА КОМПРЕССОРА НИЗКОГО ДАВЛЕНИЯ ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ (ВАРИАНТЫ) | 2015 |

|

RU2603384C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОК ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ | 1990 |

|

RU2013179C1 |

Изобретение относится к области обработки давлением и может быть использовано при штамповке лопаток компрессора на кривошипных горячештамповочных прессах. Штамп содержит верхнюю и нижнюю половины. Верхняя половина имеет выпуклую рабочую часть с замком и удлиненной перьевой зоной корыта лопатки, а нижняя половина - вогнутую рабочую часть с замком и удлиненной перьевой зоной спинки лопатки. На выпуклой и вогнутой частях в удлиненных перьевых зонах корыта и спинки лопатки выполнены канавки. Количество канавок в каждой зоне определено в зависимости от ширины соответствующей зоны из условия исключения повышения коэффициента трения в зонах интенсивного и затрудненного течения металла и скорости течения металла в зоне интенсивного течения. Глубина каждой канавки равна 0,1-0,2 от максимальной толщины профиля пера лопатки. Ширина канавки равна 1-3 от глубины каждой канавки. Длина каждой канавки в верхней и нижней половинах штампа равна соответственно длине ручья по удлиненной перьевой зоне корыта в верхней половине штампа и длине ручья по удлиненной перьевой зоне спинки лопатки в нижней половине штампа. В результате обеспечивается равномерное течение металла при деформировании, что позволяет получить однородную структуру по всему сечению лопатки. 4 ил.

Штамп для штамповки лопаток, содержащий верхнюю и нижнюю половины штампа, из которых верхняя половина штампа имеет выпуклую рабочую часть c замком и удлиненной перьевой зоной корыта лопатки, а нижняя половина - вогнутую рабочую часть с замком и удлиненной перьевой зоной спинки лопатки, при этом на выпуклой и вогнутой рабочих частях в удлиненных перьевых зонах соответственно корыта и спинки лопатки выполнены канавки, отличающийся тем, что канавки выполнены в зонах интенсивного и затрудненного течения металла заготовки упомянутых удлиненных перьевых зон, при этом количество канавок в каждой зоне интенсивного течения металла заготовки и в каждой зоне затрудненного течения металла определено в зависимости от ширины соответствующей зоны из условия исключения повышения коэффициента трения в зонах интенсивного и затрудненного течения металла и скорости течения металла в зоне интенсивного течения, при этом глубина глубина hк каждой канавки равна 0,1-0,2 от максимальной толщины профиля пера лопатки Cmax, ширина bк канавки равна 1-3 от глубины каждой канавки hк, а длина каждой канавки lк в верхней и нижней половинах штампа равна соответственно длине ручья Lпк по удлиненной перьевой зоне корыта лопатки в верхней половине штампа и длине ручья Lпс по удлиненной перьевой зоне спинки лопатки в нижней половине штампа.

| Штамп для предварительного формообразования заготовок | 1972 |

|

SU461783A1 |

| Штамп для объемной штамповки деталей несимметричного профиля | 1978 |

|

SU778894A1 |

| Приспособление для трелевки леса | 1961 |

|

SU151912A1 |

| US 3762210 A1, 02.10.1973 | |||

| US 20050247101, 10.11.2005. | |||

Авторы

Даты

2020-12-03—Публикация

2020-04-03—Подача