Изобретение относится к области машиностроения, а именно к способам изготовления лопаток авиационных газотурбинных двигателей (ГТД) из материалов, способных деформироваться в холодном состоянии.

Известно устройство для закрутки детали, преимущественно пера лопатки авиационного газотурбинного двигателя, содержащее фиксатор для базового сечения лопатки, ложемент для концевого сечения пера лопатки, дополнительные ложементы для промежуточных сечений пера лопатки, каждый ложемент выполнен с возможностью окружного перемещения посредством механизма для перемещения ложементов в окружном направлении, в каждом ложементе выполнен паз, повторяющий профиль сечения при раскрученном пере лопатки, причем точка, относительно которой имеет возможность окружного перемещения каждый ложемент, совпадает с центром масс сечения пера лопатки этого ложемента (RU №2284240).

В этом устройстве механизм перемещения в окружном направлении ложементов содержит пары зубчатых реек с основными зубьями и зубчатые колеса, в которых закреплены ложементы из условия совмещения центра колеса с центром масс сечения пера лопатки соответствующего ложемента, каждое колесо и каждый ложемент имеют разъем по плоскости, проходящей через линию, параллельную оси колеса, и линию, перпендикулярную оси колеса и проходящую через точки на стенках паза, наиболее удаленные друг от друга, зубчатые рейки пары расположены по разные стороны от плоскости разъема и основными зубьями, находятся в зацеплении с зубчатыми колесами, при этом колеса имеют возможность окружного, а рейки возвратно-поступательного перемещения.

Известно также устройство для закрутки детали типа пера лопатки преимущественно авиационного газотурбинного двигателя, содержащее фиксатор для базового сечения пера лопатки и пары ложементов для корыта и спинки закручиваемых сечений детали, каждая пара ложементов расположена внутри своего зубчатого колеса, имеющего возможность окружного перемещения вокруг центра масс базового сечения пера лопатки посредством зубчатого механизма, отличающееся тем, что оно снабжено механизмом совмещения центров зубчатых колес с центром масс закручиваемых ими сечений лопатки, включающее направляющие и корпуса по числу зубчатых колес, зубчатые колеса установлены в этих корпусах, нанизанных на направляющие и контактирующих с ними через сменные втулки, установленные с эксцентриситетом относительно направляющих, равным расстоянию между центром зубчатого колеса, помещенного в центр масс закручиваемого им базового сечения, и осью устройства, проходящей через упомянутый центр масс базового сечения параллельно направляющим (RU №2358825).

Преимуществом этих устройств заключается в том, что они не требуют нагревания лопатки ГТД.

Их ограничением является большое количество механизмов и кинематических перемещаемых элементов, что сказывается на точности изготавливаемых изделий. Такие устройства не позволяют получить прецизионные лопатки со сложным аэродинамическим профилем.

Известно устройство для закрутки турбинных и компрессорных лопаток, содержащее корпус с размещенным в нем силовым органом, матрицу и пуансон для штампования заготовки лопатки и подвижную нагревательную камеру, в которой установлен пуансон (DE №3009209).

Преимуществом этого устройства является достаточно высокая производительность.

Его ограничениями являются низкая точность изготавливаемых лопаток, трудность установки и извлечения заготовки, необходимость использования установочных элементов, а также необходимость применения горячего штампования, поскольку формирование хвостовика и изгиб заготовки производятся одновременно во всех поперечных сечениях заготовки и требуют высокой степени деформации.

Наиболее близким к заявленному способу, является способ, реализованный в устройстве, содержащем корпус с размещенным в нем силовым органом, штамповые части для формовки первого участка заготовки лопатки и нагревательную камеру со смонтированным на ее подвижном своде пуансоном, причем одна из штамповых частей выполнена подвижной и снабжена приводом ее перемещения в виде гидроцилиндра, размещенного вне нагревательной камеры и взаимодействующего со стержневым механизмом, на подвижной и неподвижной штамповых частях закреплены оппозитно планки, форма поверхностей которых соответствует формам входной и выходной кромок первого участка заготовки лопатки (RU №2041764).

Преимуществом этого устройства является неодновременное формирование пера и хвостовика лопатки, сначала производится горячее штампование пера, а затем формируется хвостовик. Это позволяет разделить процессы деформации пера лопатки и ее хвостовика.

В этом устройстве перо лопатки изготавливают в штампе, выполненном разъемным, в котором внутренние формообразующие поверхности штампа обращены друг к другу, соответствуют форме пера готовой лопатки и скручены относительно продольной оси, а размеры отвечают размерам готовой лопатки, при этом хвостовик лопатки формируют пуансоном.

Ограничениями этого устройства являются низкая точность изготавливаемых лопаток ГТД, особенно имеющих сложный аэродинамический профиль с корытом и спинкой; плохое качество формирования области сопряжения пера лопатки с хвостовиком, поскольку хвостовик изготавливается с внутренней формообразующей поверхностью, выполненной со стороны торца нагретого пуансона; необходимость применения больших усилий прессования перьевой части лопатки, т.к. ее закрутка производится одновременно во всех поперечных сечениях пера, что требует использования горячего штампования для улучшения пластичности материала.

Из описания этого технического решения следует, что известное устройство реализует способ изготовления лопатки газотурбинного двигателя, включающий получение заготовки лопатки и формирование из нее штамповкой готовой лопатки (RU №2041764).

Ограничениями такого способа являются все вышеперечисленные недостатки для устройства, кроме того, этот способ не позволяет осуществить калибровку лопаток ГТД и получить прецизионные лопатки со сложным аэродинамическим профилем, поскольку используется горячая штамповка.

Холодная штамповка по сравнению с горячей имеет ряд преимуществ: отсутствует операция нагрева металла; поверхностный слой металла не окисляется (не образуется окалина); изделия получаются более точными по размерам и с меньшей шероховатостью поверхности.

Решаемая изобретением задача - улучшение качества готовых изделий.

Технический результат, который получен при реализации способа, - повышение точности и улучшение качества как в целом, так и особенно в области формирования сопряжения пера лопатки с хвостовиком, уменьшение усилий деформации.

Для решения поставленной задачи с достижением указанного технического результата в известном способе изготовления лопатки газотурбинного двигателя, включающем получение заготовки лопатки и формирование из нее штамповкой готовой лопатки, согласно изобретению получают заготовку с пером, выполненным в форме корыта и имеющим спинку, и хвостовик, поперечные габаритные размеры которого меньше поперечных габаритных размеров хвостовика готовой лопатки, а продольные габаритные размеры превышают продольные габаритные размеры упомянутого хвостовика готовой лопатки, формирование из полученной заготовки готовой лопатки осуществляют холодной штамповкой в разъемном штампе, части которого выполнены с сопряженными между собой внутренними формообразующими поверхностями под перо лопатки и внутренними формообразующими поверхностями под хвостовик лопатки, соответствующими по форме и размерам соответственно перу и хвостовику готовой лопатки, при этом готовую лопатку формируют после смыкания частей разъемного штампа путем перемещения и осадки заготовки вдоль продольной оси воздействующим на ее торец пуансоном с обеспечением калибровки и скрутки пера лопатки внутренними формообразующими поверхностями под перо лопатки и последующей осадки хвостовика заготовки под действием пуансона с обеспечением сплющивания хвостовика в направлении продольной оси, раздачи в боковых направлениях и калибровки внутренними формообразующими поверхностями хвостовика.

Возможны дополнительные варианты осуществления способа, в которых целесообразно, чтобы:

- использовали пуансон, торец которого по форме соответствует торцу хвостовика готовой лопатки;

- формирование готовой лопатки осуществляли за один проход;

- получали заготовку с пером, поперечная ось которого расположена под углом к продольной оси хвостовика.

Указанные преимущества, а также особенности настоящего изобретения поясняются вариантом его осуществления со ссылками на фигуры.

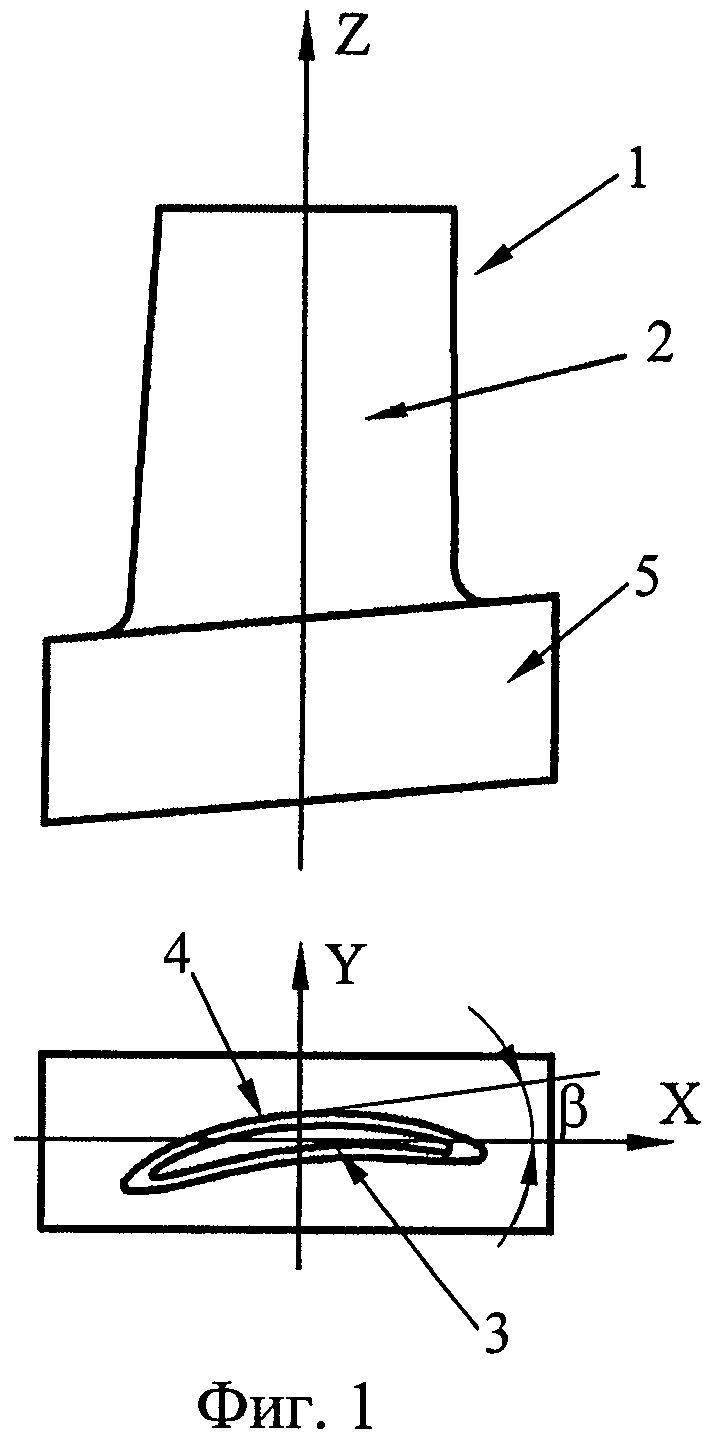

Фиг.1 изображает заготовку, вид спереди и сверху;

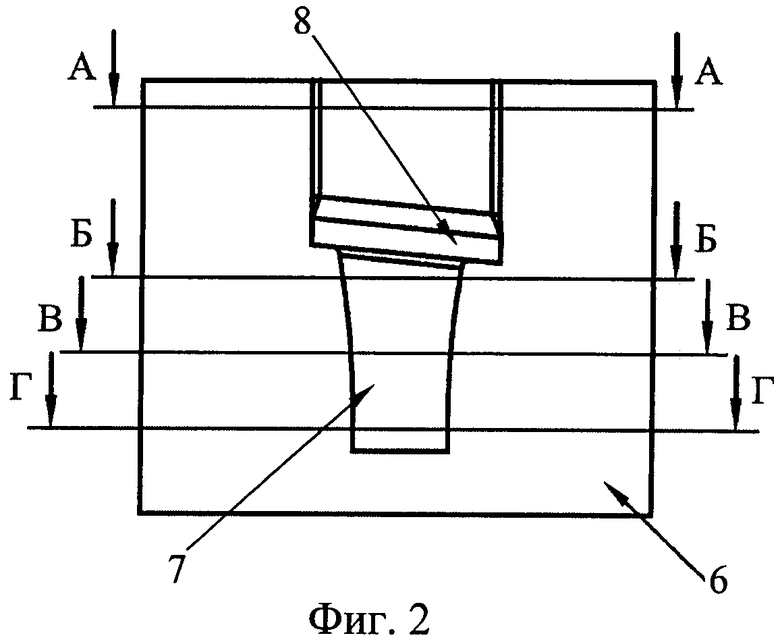

фиг.2 - штамп, его половина (внутренняя поверхность);

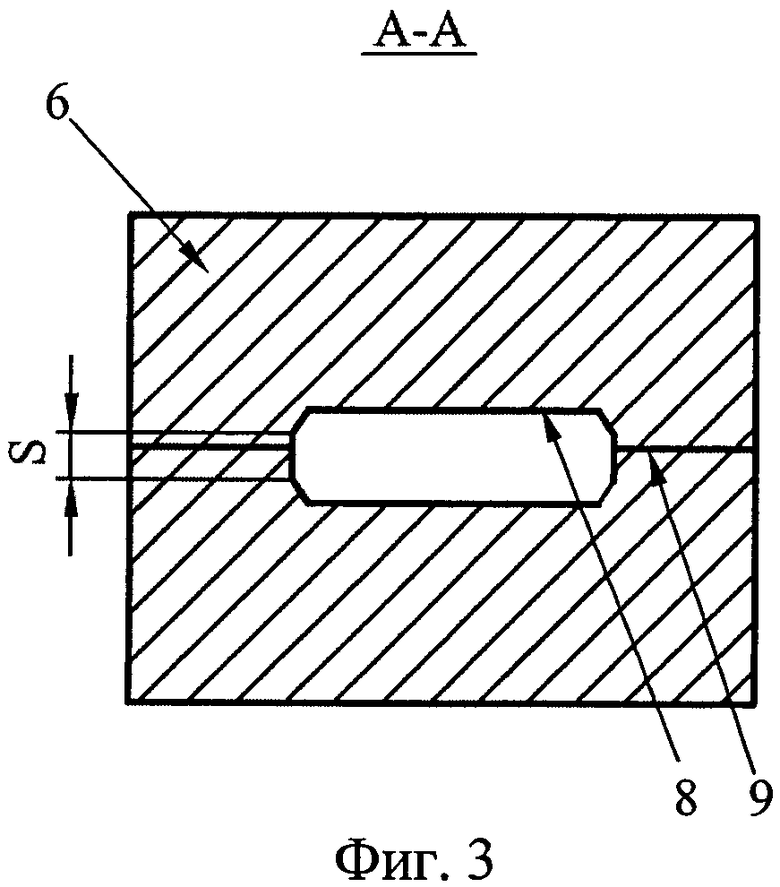

фиг.3 - сечение А-А на фиг.2;

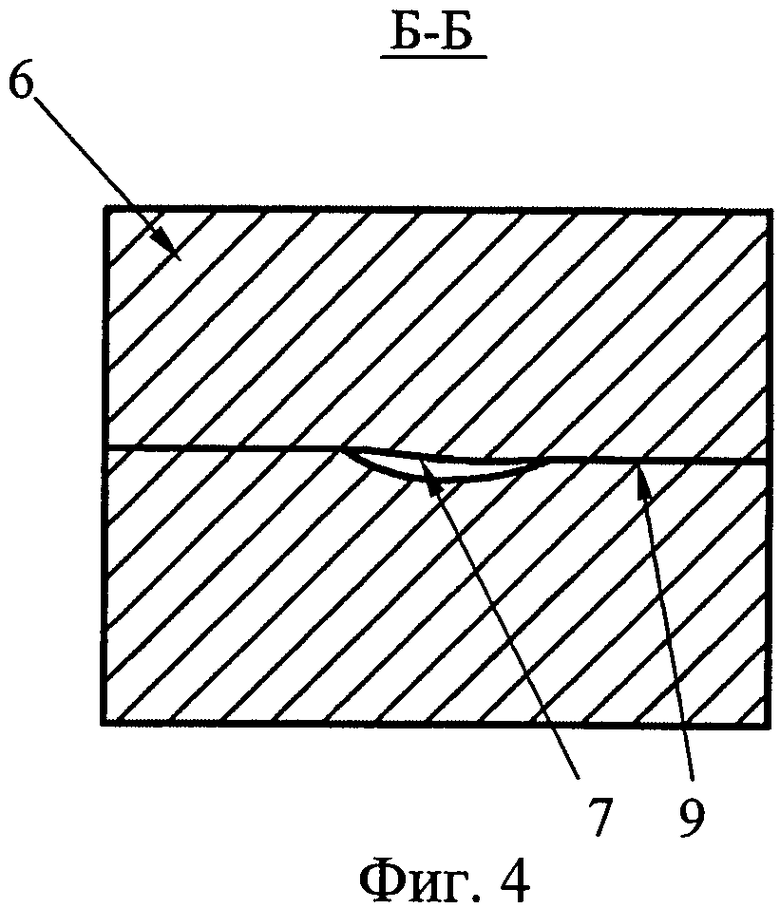

фиг.4 - сечение Б-Б на фиг.2;

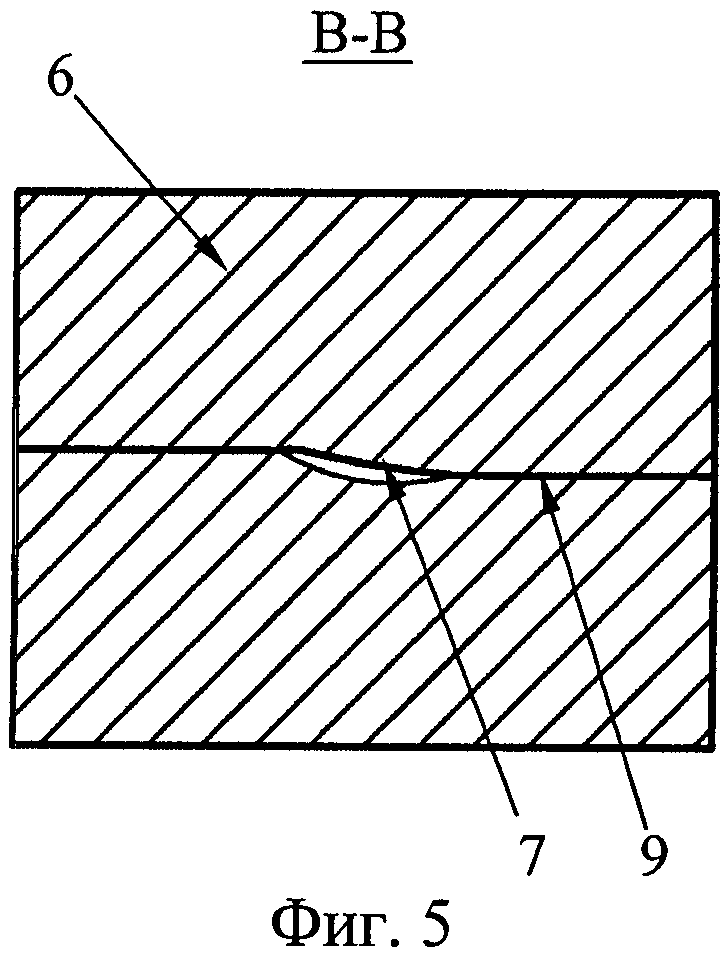

фиг.5 - сечение В-В на фиг.2;

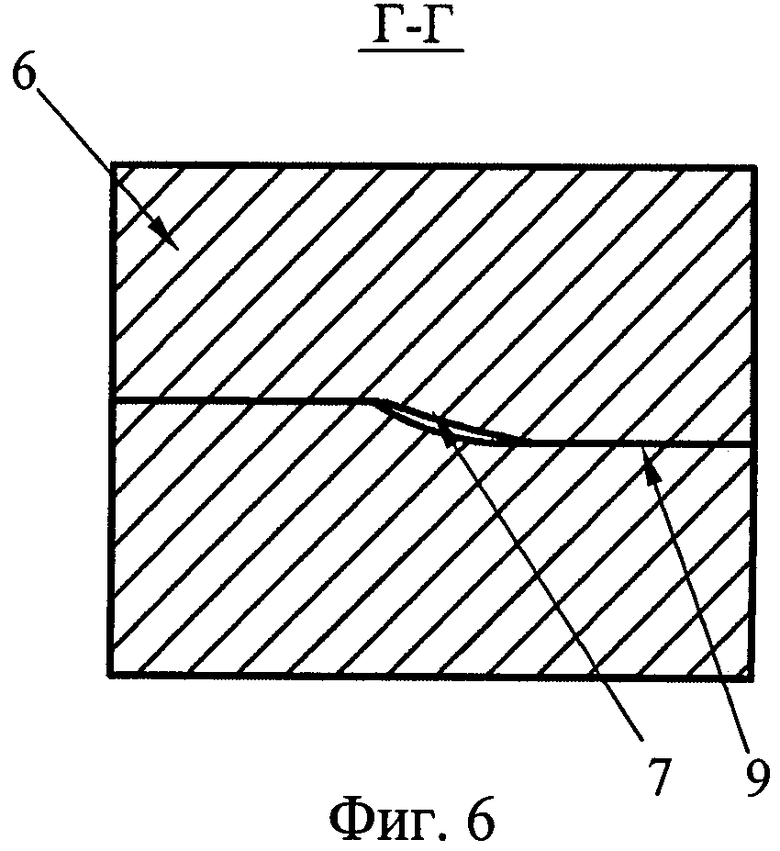

фиг.6 - сечение Г-Г на фиг.2;

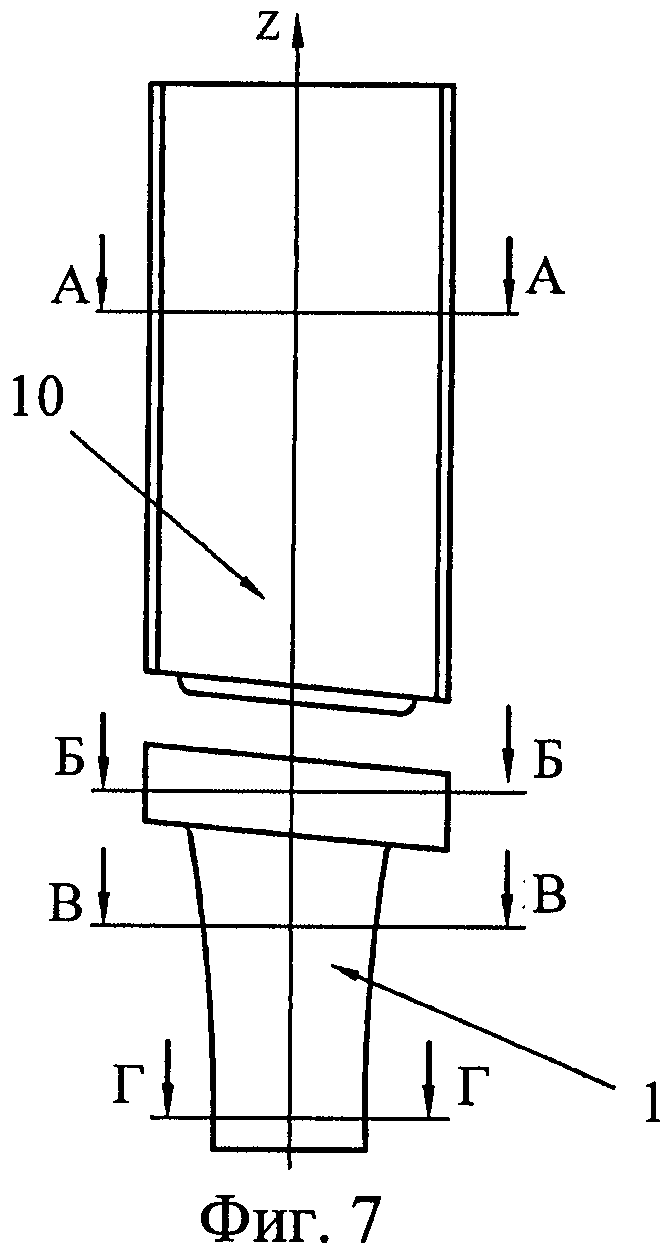

фиг.7 - пуансон и деталь заготовки;

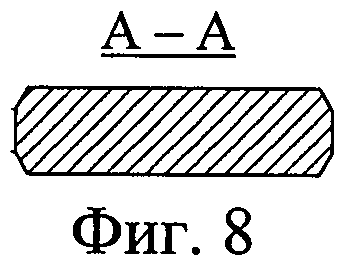

фиг.8 - сечение А-А на фиг.7;

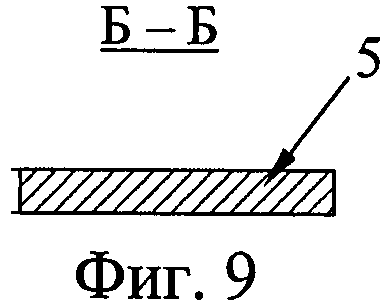

фиг.9 - сечение Б-Б на фиг.7;

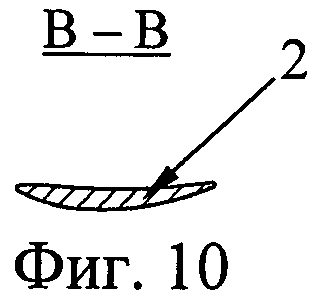

фиг.10 - сечение В-В на фиг.7;

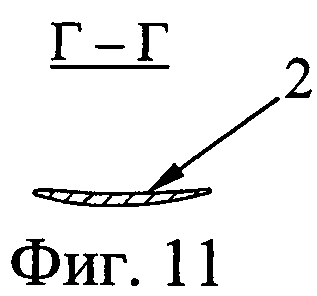

фиг.11 - сечение Г-Г на фиг.7;

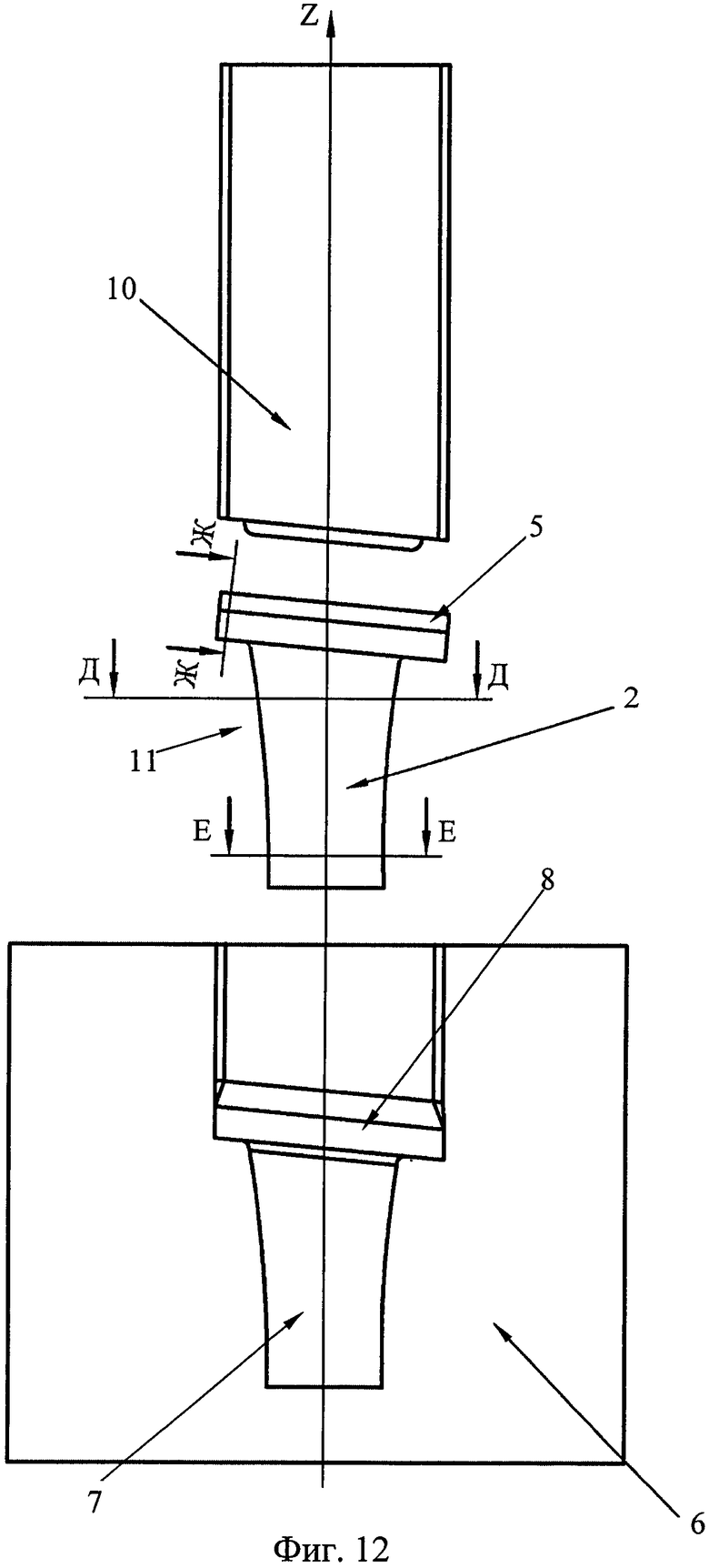

фиг.12 - пуансон, готовую лопатку, штамп;

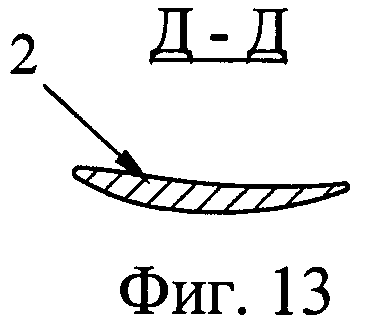

фиг.13 - сечение Д-Д на фиг.12;

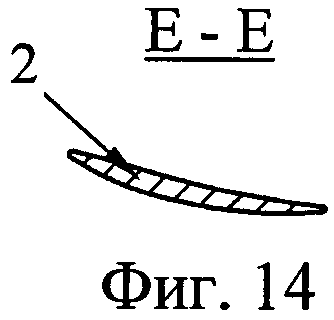

фиг.14 - сечение Е-Е на фиг.12;

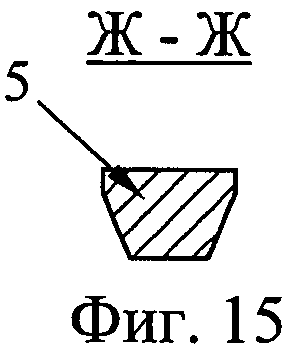

фиг.15 - сечение Ж-Ж на фиг.12;

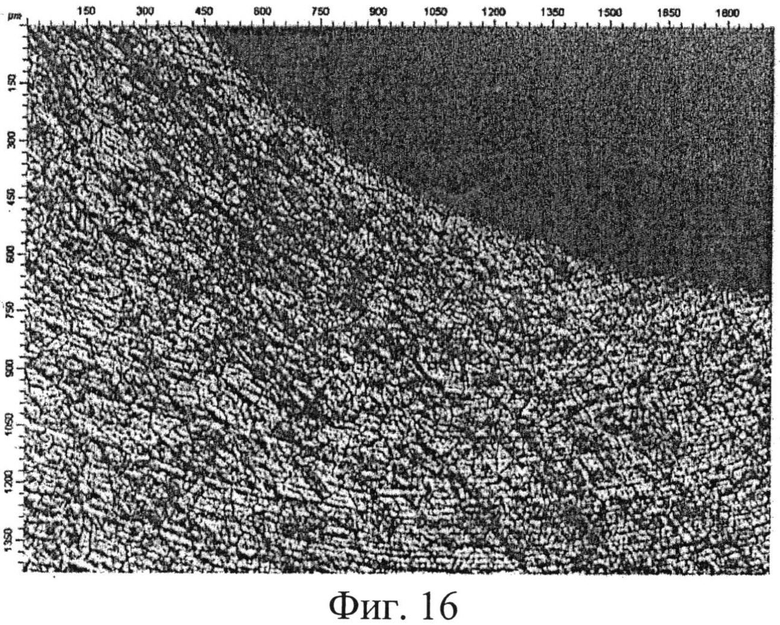

фиг.16 - фотографию разреза лопатки в зоне перехода от пера лопатки к хвостику (увеличено ×50);

фиг.17-27 - один из вариантов изготовления заготовки на фиг.1 (схематично);

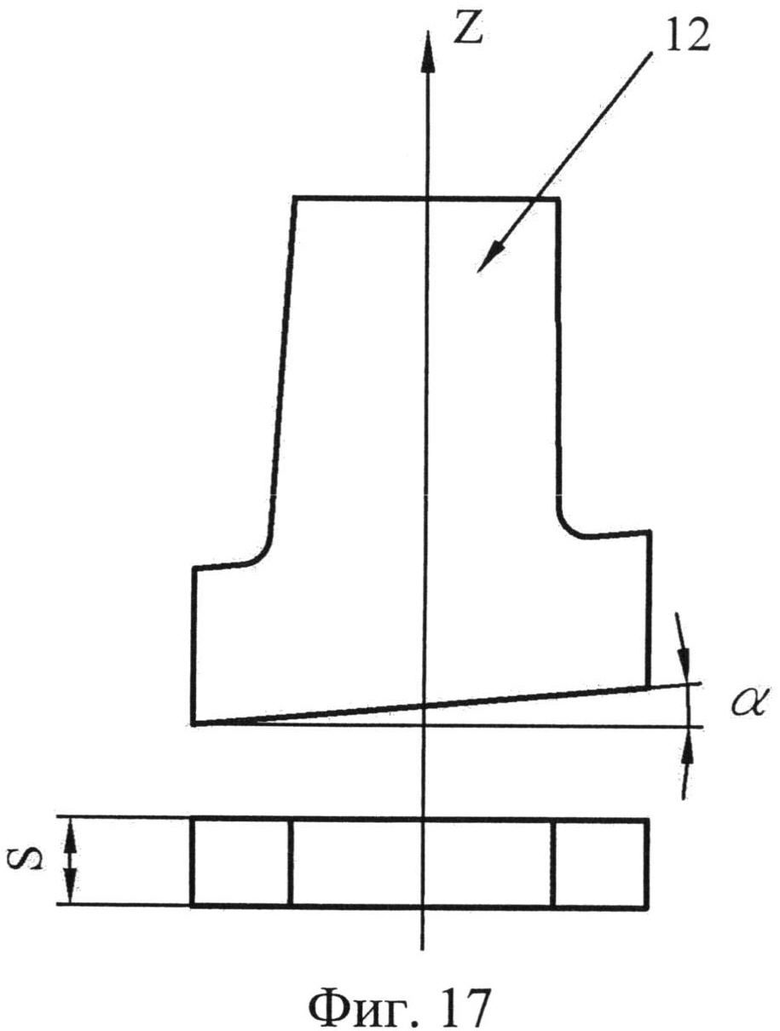

фиг.17 - исходную заготовку из плоского листа, вид спереди и сверху;

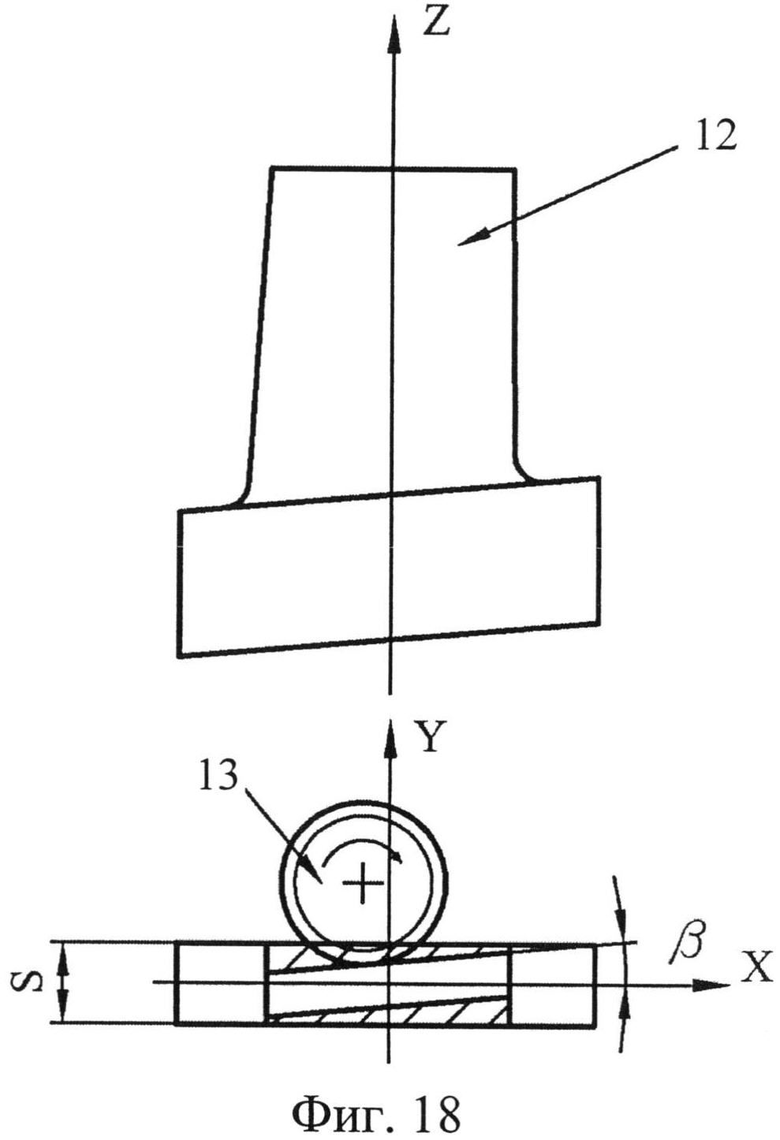

фиг.18 - заготовку в процессе предварительной механической обработки зоны сопряжения пера и хвостовика лопатки, вид спереди и сверху;

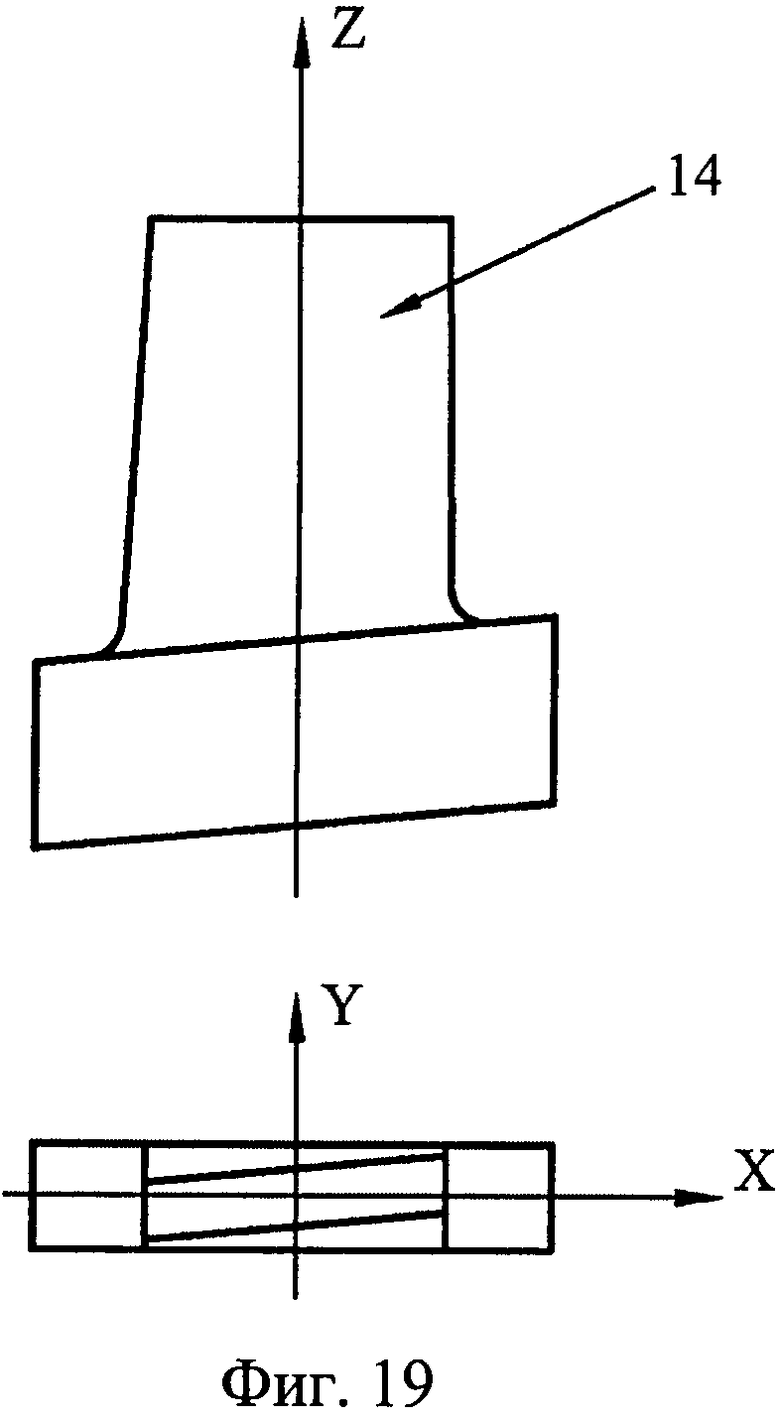

фиг.19 - заготовку после механической обработки на фиг.18, вид спереди и сверху;

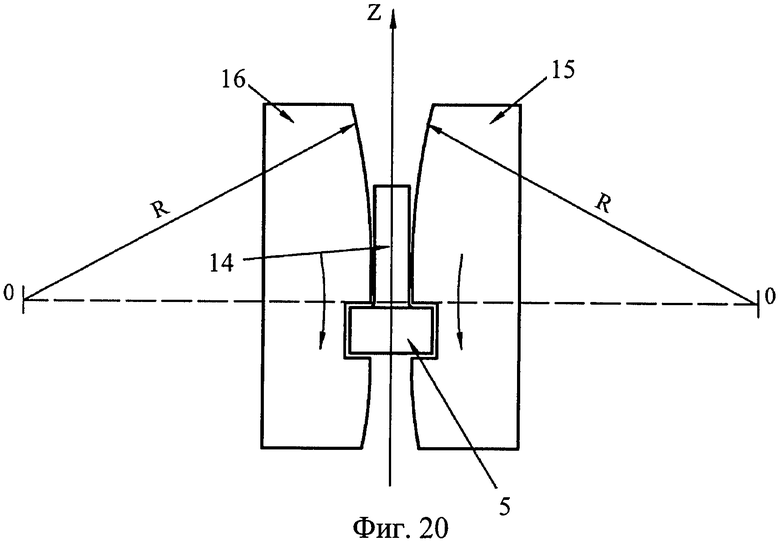

фиг.20 - исходное положение вальцов перед формовкой на клин пера лопатки продольным вальцеванием;

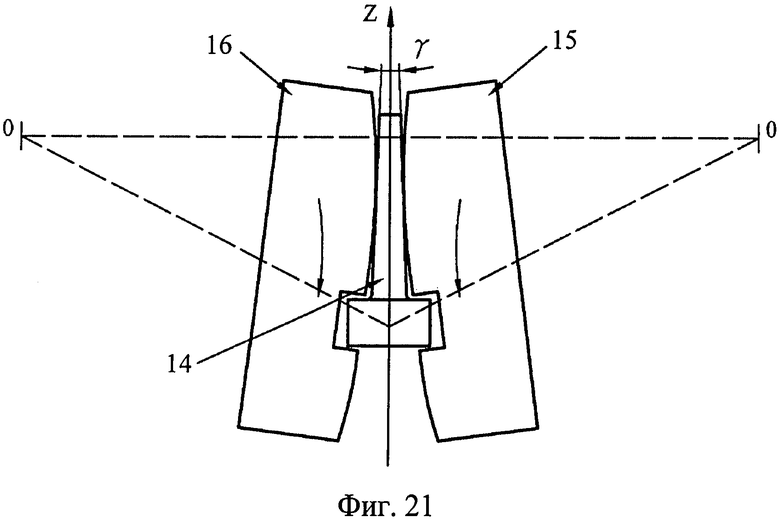

фиг.21 - завершение формообразования прямого клина пера на фиг.20;

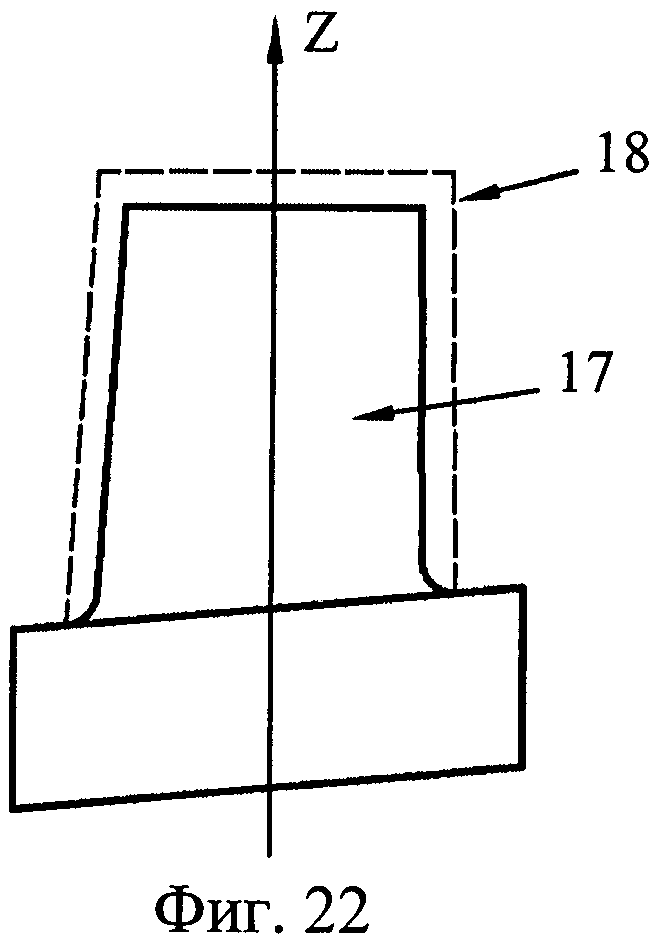

фиг.22 - полученную клиновую заготовку после продольного вальцевания, вид спереди;

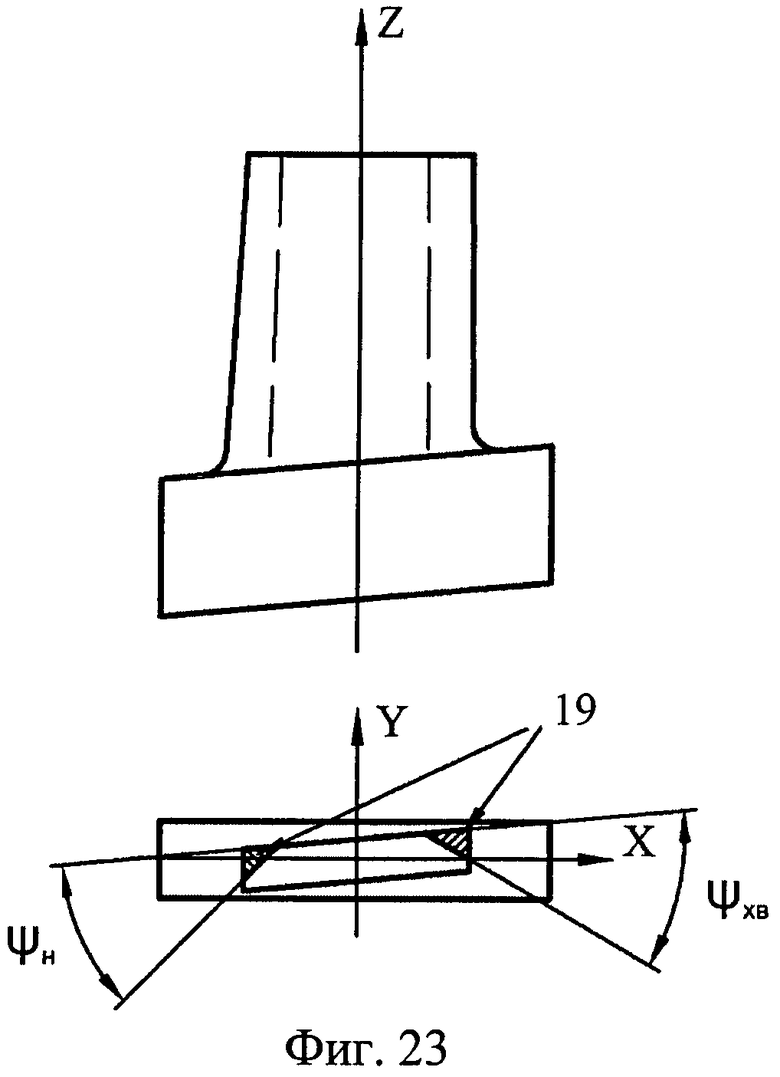

фиг.23 - клиновую заготовку с удаленной облойной частью и фасками, вид спереди и сверху;

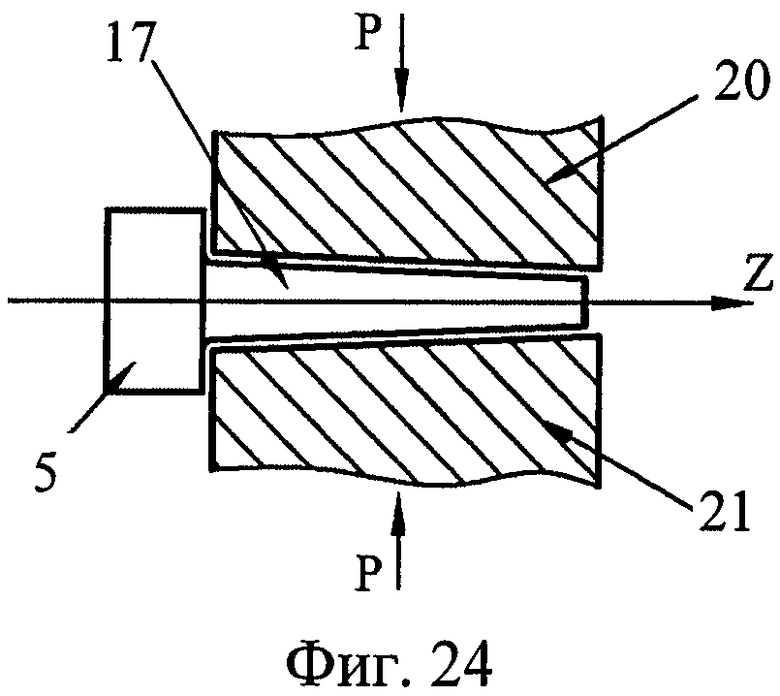

фиг.24 - формовочный штамп;

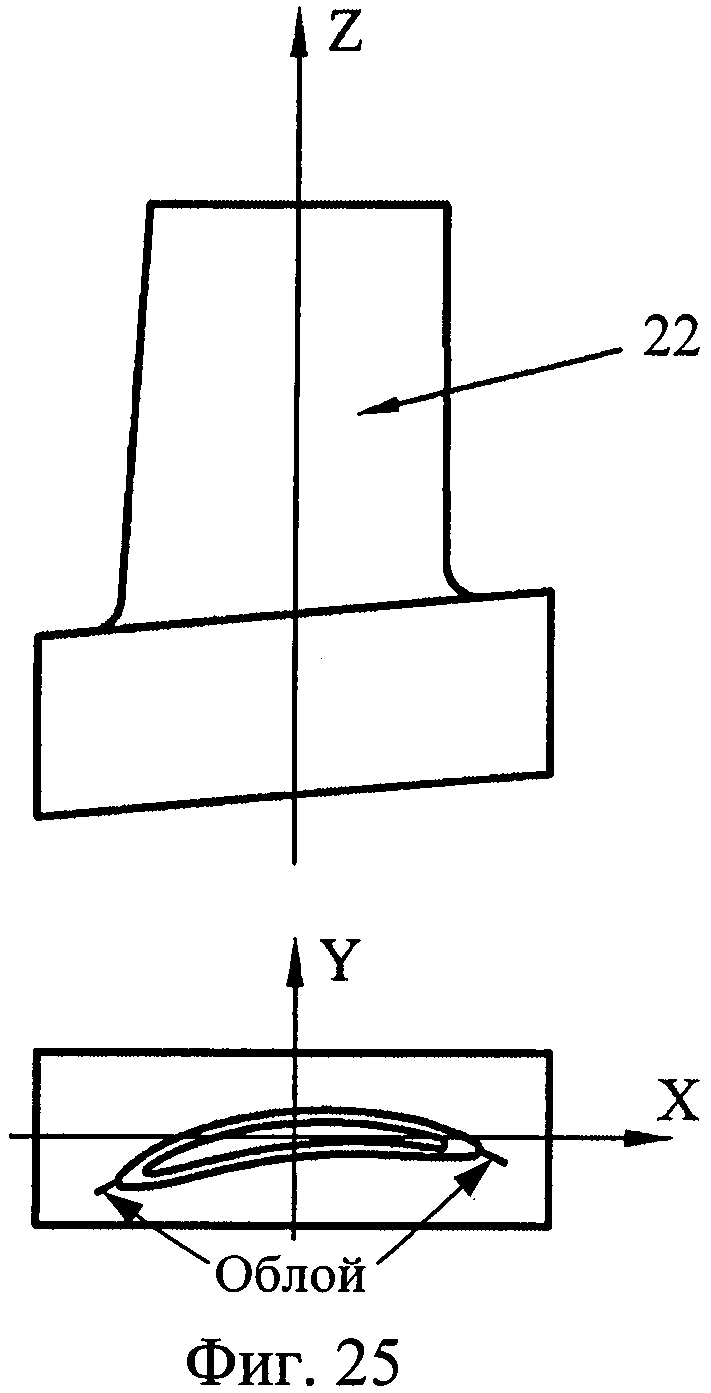

фиг.25 - заготовка с облоем после штамповки на фиг 24, вид спереди и сверху;

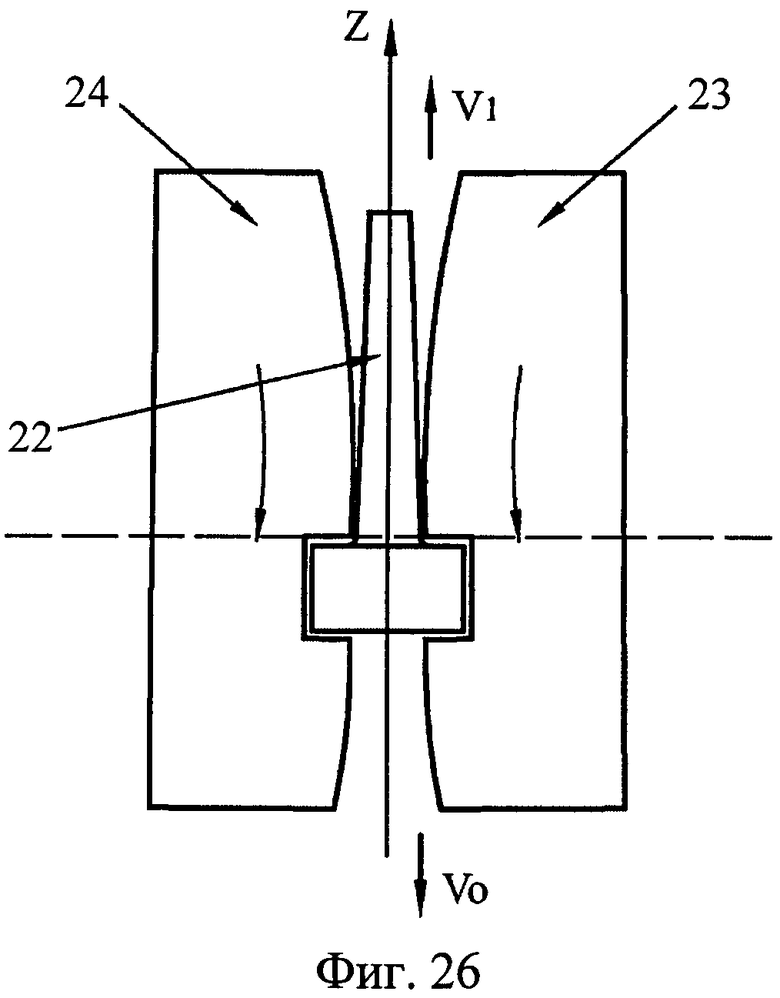

фиг.26 - исходное положение калибровочного вальцевания;

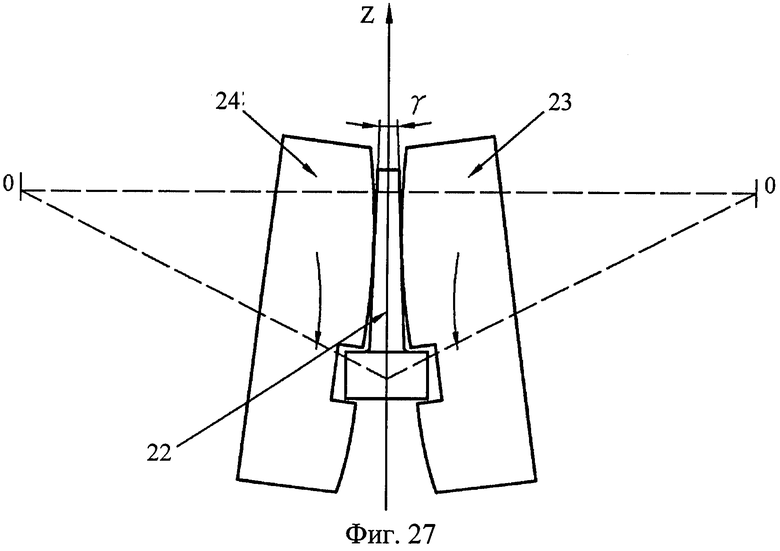

фиг.27 - завершение калибровочного вальцевания.

Для того чтобы осуществить заявленный способ изготовления лопатки ГТД (однозамковой), заготовка должна быть выполнена с точными размерами и с подлинной формой пера (сложного аэродинамического профиля). В качестве заготовки 1 используют деталь, имеющую перо 2, выполненное в виде корыта 3 и спинки 4, и хвостовик 5 (фиг.1).

Используют холодное штампование. Штамп 6 (фиг.2-6) выполняют разъемным. Штамп 6 изготавливают с внутренними формообразующими поверхностями - под перо и под хвостовик. Внутренние формообразующие поверхности 7 штампа 6 под перо сопряжены с внутренними формообразующими поверхностями 8 штампа 6 под хвостовик. Внутренние формообразующие поверхности 7 и 8 половин (частей) штампа 6 обращены друг к другу. Внутренние формообразующие поверхности 7 штампа 6 под перо соответствуют форме пера 2 готовой лопатки и скручены относительно продольной оси, а размеры отвечают размерам готовой лопатки. Внутренние формообразующие поверхности 8 штампа 6 под хвостовик отвечают форме и габаритным размерам хвостовика 5 готовой лопатки. Как видно из фиг. 3-5, плоскости 9 разъема штампа 6 выполнены наклонными относительно продольной оси пера 2 и соответствуют углу закрутки.

На фиг.7 показаны пуансон 10 и заготовка 1 до начала закрутки и калибровки. Сечение А-А пуансона 10 показано на фиг.8. Сечение Б-Б хвостовика 5 заготовки 1 - на фиг.9, сечение В-В пера 2 - на фиг.10, сечение Г-Г пера 2 - на фиг.11.

В отличие от ближайшего аналога перед формированием закрутки пера 2 разъемные части штампа 6 смыкают (фиг.3-6). Торцом пуансона 10, взаимодействующим с торцом хвостовика 5 заготовки 1, перемещают и осаживают деталь заготовки 1 вдоль ее продольной оси внутрь концом пера 2 во внутренние формообразующие поверхности 7 штампа 6 под перо (фиг.12-14). При осаживании производят в штампе 6 калибровку и скрутку пера 2.

Поперечные габаритные размеры хвостовика 5 детали заготовки 1 выбирают меньшими, чем поперечные габаритные размеры хвостовика готовой лопатки, а продольные габаритные размеры хвостовика 5 детали заготовки 1 выбирают большими, чем продольные габаритные размеры хвостовика готовой лопатки.

При дальнейшем перемещении и осаживании торцом пуансона 10 хвостовика 5 детали заготовки 1 в штампе 6 под хвостовик производят калибровку и сплющивание хвостовика 5 в направлении продольной оси и раздачу его материала в боковых направлениях для получения готовой лопатки 11 (фиг.12, 15). Разъемные части штампа 6 размыкают и извлекают готовую лопатку 11.

Особенностью настоящего изобретения является то, что обе разъемные части штампа 6 в процессе формовки готовой лопатки 11 являются неподвижными. Внутренние формообразующие поверхности 7 штампа 6 под перо являются своеобразными направляющими, по которым, деформируясь, перемещается перо 2. Такие направляющие обеспечивают высокую точность закрутки и калибровки. Специалистам понятно, что в этом случае усилие Р деформирования значительно меньше, чем усилие деформирования подвижной частью штампа, как это осуществляется в ближайшем аналоге, а точность выше, т.к части не являются перемещающимися. При этом не требуется горячая штамповка, что также повышает точность и качество готовой лопатки 11. В то же время можно описанное выше устройство закрутки пера полагать штампом 6, т.к. холодная штамповка - это один из методов обработки металлов давлением, при котором металл деформируется пластически в холодном состоянии. Так же, как при штамповании, пуансон 10 выполняет функцию перемещающего элемента с приложением усилия Р деформации заготовке 1, а штамп 10 выполняет функцию матрицы.

Повышение точности и улучшение качества области сопряжения пера 2 готовой лопатки 11 с хвостовиком 5 достигается за счет осаживания торцом пуансона 10 хвостовика 5 детали заготовки 1 в штампе 6 под хвостовик и сплющивания хвостовика 5 в направлении продольной оси и раздачу его материала в боковых направлениях. Область сопряжения выполняется с высокой точностью. Как видно из фиг.16, в зоне перехода от пера 2 готовой лопатки 11 к хвостику 2 материал имеет однородную структуру.

Для упрощения процесса изготовления готовой лопатки 11 и повышения точности калибровки форму торца пуансона 10 целесообразно выполнять соответствующей форме торца хвостовика 5 готовой лопатки 11 (фиг.12).

Для уменьшения степени деформации внутренние формообразующие поверхности 7 штампа 6 под перо выбирают с профилями, соответствующими различным поперечным сечениям пера 2 готовой лопатки 11 вдоль ее продольного и/или поперечного направлений и уменьшающимися в направлении от хвостовика (фиг.12, 14).

Как показали испытания, для получения готовой лопатки 11 заявленным способом можно осаживать деталь заготовки 1 за один проход.

Деталь заготовки 1 обладает достаточно сложным аэродинамическим профилем, например, имеет перо 2, поперечная ось которого расположена под углом β к продольной оси Х хвостовика 5 (фиг.1).

Для получения заготовки 1 (фиг.1) с точными размерами и с подлинной формой пера (сложного аэродинамического профиля) могут использоваться различные способы ее формирования (механическая обработка, штамповка, вальцевание). Ниже (схематично) приводится способ изготовления заготовки 1 с требуемыми параметрами, который не является предметом настоящего изобретения, но поясняет, как можно достаточно точно изготовить заготовку 1 с заданным аэродинамическим профилем.

Берется исходная заготовка 12 из плоского листа (фиг.17). S - толщина листа, α - угол наклона хвостика 5 к оси Z. Перо исходной заготовки 12 (фиг.18) механически обрабатывается фрезой 13 для формирования угла β пера (β - угол основания области пера относительно осей хвостовика Х и У). После механической обработки получают следующий вид заготовки 14 (фиг.19). Перо заготовки 14 (фиг.20, 21) вальцами 15, 16 обрабатывают на клин продольным вальцеванием (γ - угол клина, R - радиус поворота вальцов относительно центров 0). В результате получают клиновую заготовку 17 с облойной частью 18, которую удаляют (фиг.22). На пере клиновой заготовки 17 выполняют фаски 19 с углами скоса ψхв и ψн (фиг.23). Фаски выполняют для облегчения дальнейшего формообразования детали заготовки.

Перо клиновой заготовки 17 штампуют формовочным штампом (фиг.24), где показаны позиции: 20 - пуансон, 21 - матрица, Р - усилие деформирования. После штамповки получают заготовку 22 с заданным аэродинамическим профилем (фиг.25), с пером в виде корыта и спинки, у которого хорды расположены в одной плоскости под углом β. Удаляют облой входной и выходной кромки пера. Далее производят калибровочное вальцевание заготовки 22 (фиг.26, 27) вальцами 23, 24, где V0 - линейная скорость перемещения вальцов, V1 - скорость деформации заготовки. Формообразующие поверхности вальцов 23, 24 строго соответствуют аэродинамическому профилю пера. В результате получают заготовку 1 (фиг.1).

Таким образом, за счет использования совокупности всех существенных признаков настоящего изобретения удается достичь повышения точности и улучшения качества готового изделия как в целом, так и особенно в области формирования сопряжения пера лопатки с хвостовиком, при этом достигается уменьшение усилий деформации.

Наиболее успешно заявленный способ изготовления лопатки ГТД промышленно применим в машиностроении для изготовления прецизионных готовых изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТКИ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2013 |

|

RU2524023C1 |

| СПОСОБ ШТАМПОВКИ С ОБКАТКОЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2393935C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАКРУГЛЕННОЙ КРОМКИ ДЕТАЛИ, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И БОЕК, ИСПОЛЬЗУЕМЫЙ В ЭТОМ УСТРОЙСТВЕ | 2008 |

|

RU2373018C1 |

| СПОСОБ ШТАМПОВКИ С ОБКАТКОЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2338615C2 |

| УСТРОЙСТВО ДЛЯ ЗАКРУТКИ ДЕТАЛИ | 2013 |

|

RU2542215C1 |

| УСТРОЙСТВО ДЛЯ ЗАКРУТКИ ПЕРА ЛОПАТКИ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2014 |

|

RU2557821C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2195382C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОК ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ | 1990 |

|

RU2013179C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕЗВИЯ РЕЖУЩЕГО ИНСТРУМЕНТА И ЗАГОТОВКА ЛЕЗВИЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 2001 |

|

RU2211742C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОК ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2004 |

|

RU2257277C1 |

Изобретение относится к области машиностроения и может быть использовано при изготовлении лопаток газотурбинного двигателя. Получают заготовку лопатки с хвостовиком и пером, выполненным в форме корыта и имеющим спинку. Поперечные размеры хвостовика заготовки меньше поперечных размеров хвостовика готовой лопатки. Продольные размеры хвостовика заготовки превышают продольные размеры хвостовика готовой лопатки. Из заготовки формируют готовую лопатку холодной штамповкой в разъемном штампе после смыкания его частей путем перемещения и осадки заготовки вдоль продольной оси. При этом обеспечивают калибровку и скрутку пера лопатки внутренними формообразующими поверхностями штампа под перо лопатки. Производят последующую осадку хвостовика заготовки под действием пуансона штампа. При этом производят сплющивание хвостовика в направлении продольной оси, раздачу в боковых направлениях и калибровку внутренними формообразующими поверхностями штампа под хвостовик. В результате обеспечивается повышение качества готовых изделий. 3 з.п. ф-лы, 27 ил.

1. Способ изготовления лопатки газотурбинного двигателя, включающий получение заготовки лопатки и формирование из нее штамповкой готовой лопатки, отличающийся тем, что получают заготовку с пером, выполненным в форме корыта и имеющим спинку, и с хвостовиком, поперечные габаритные размеры которого меньше поперечных габаритных размеров хвостовика готовой лопатки, а продольные габаритные размеры превышают продольные габаритные размеры упомянутого хвостовика готовой лопатки, формирование из полученной заготовки готовой лопатки осуществляют холодной штамповкой в разъемном штампе, части которого выполнены с сопряженными между собой внутренними формообразующими поверхностями под перо лопатки и внутренними формообразующими поверхностями под хвостовик лопатки, соответствующими по форме и размерам соответственно перу и хвостовику готовой лопатки, при этом готовую лопатку формируют после смыкания частей разъемного штампа путем перемещения и осадки заготовки вдоль продольной оси воздействующим на ее торец пуансоном с обеспечением калибровки и скрутки пера лопатки внутренними формообразующими поверхностями под перо лопатки и последующей осадки хвостовика заготовки под действием пуансона с обеспечением сплющивания хвостовика в направлении продольной оси, раздачи в боковых направлениях и калибровки внутренними формообразующими поверхностями под хвостовик.

2. Способ по п.1, отличающийся тем, что используют пуансон, торец которого по форме соответствует торцу хвостовика готовой лопатки.

3. Способ по п.1, отличающийся тем, что формирование готовой лопатки осуществляют за один проход.

4. Способ по п.1, отличающийся тем, что получают заготовку с пером, поперечная ось которого расположена под углом к продольной оси хвостовика.

| УСТРОЙСТВО ДЛЯ ЗАКРУТКИ ТУРБИННЫХ И КОМПРЕССОРНЫХ ЛОПАТОК | 1993 |

|

RU2041764C1 |

| Устройство для закрутки заготовок лопаток | 1989 |

|

SU1683857A1 |

| Устройство для закрутки заготовок лопаток | 1979 |

|

SU803225A1 |

| Способ изготовления лопаток | 1973 |

|

SU460927A1 |

| US 4527410 A1, 09.07.1985 | |||

| JP 59097734 A, 05.06.1984/ | |||

Авторы

Даты

2014-07-27—Публикация

2013-02-27—Подача