Изобретение относится к машиностроению, а именно к обработке металлов давлением и может найти применение при восстановлении геометрии профиля пера крупногабаритных лопаток (например, лопаток вентилятора) после летной эксплуатации при обнаружении загибов входной и выходной кромок крупногабаритных лопаток, в частности к способам правки крупногабаритных лопаток.

Во время эксплуатации газотурбинных двигателей возможно попадание посторонних предметов в вентилятор на его лопатки. Лопатки вентилятора имеют значительные габаритные размеры. При плановой проверке летных крупногабаритных лопаток вентилятора обнаруживают дефекты их профильной части по входной, выходной и концевой кромкам. Основным допустимым дефектом является локальная деформация кромок в виде загиба или отгиба, которая разрешается в определенных зонах профиля с углом отгиба меньше 60 градусов.

При техническом рассмотрении таких отклонений для принятия решения об их характеристиках по металлургическим дефектам проводились исследования и делались выводы о том, что прочностные характеристики этих лопаток находятся в допустимых пределах для дальнейшей эксплуатации. Но при этом геометрия таких лопаток выходит за пределы годности, поэтому и возникает необходимость восстановительного ремонта с приведением геометрии готовых лопаток в рамки конструктивного чертежа.

Известен способ правки лопаток, при котором лопатку устанавливают в секционные ложементы с фиксацией ее положения, нагружают постоянной нагрузкой с пластической деформацией и одновременно нагревают в поперечных сечениях, расположенными между поперечными сечениями ложементов до температуры с обеспечение сверхпластического состояния (авторское свидетельство №428818 от 02.01.1973, МПК B21D3/16, опубл. 25.05.1974).

Недостатком данного способа является нагрев детали до температур сверхпластического состояния, то есть температуры выше температуры термообработки при которой изменяются механические свойства лопатки. Также для исключения возможности появления окисленного слоя при вышеуказанных температурах потребуется нагрев детали в защитной атмосфере, что приведет к значительному удорожанию данного способа.

Известен способ восстановления профиля пера лопатки газотурбинного двигателя, при котором осуществляют подготовку поверхности лопаток путем механической обработки дефектных мест, пескоструйной обработки, очистки и обезжиривания пера. На всю поверхность пера лопатки микроплазменным напылением наносят подслой сплава на никелевой основе, выравнивают при этом поверхность дефектных мест с остальной поверхностью, поверхность упомянутого подслоя подвергают пескоструйной обработке, напыляют на него плазменным методом слой жаростойкого материала с получением заданного профиля пера (Патент №2556175, приоритет от 29.04.2014. МПК B23P 6/00, C23C 14/34. опубл. 10.07.2015 бюл. №19).

Недостатком данного способа является ограниченность применения способа восстановления профиля лопатки, связанная с невозможность применения для крупногабаритных лопаток из титановых сплавов.

Наиболее близким является способ правки крупногабаритных лопаток газотурбинного двигателя, заключающийся в нагреве крупногабаритной лопатки, и последующей правке в штампе крупногабаритной лопатки (Авторское свидетельство №624683 приоритет от 22.09.1975, МПК B21D3/16, опубл. 25.09.1978).

Недостатком данного способа является то, что в процессе правки происходит повторная термообработка и невозможно проконтролировать полученные механические свойства, кроме того для недопущения появления окисленного слоя при вышеуказанных температурах потребуется нагрев в защитной атмосфере, что приведет к значительному удорожанию данного способа.

Техническим результатом, на который направлено изобретение, является разработка способа правки крупногабаритной лопатки, позволяющего достичь исходную геометрию профиля пера крупногабаритной лопатки с сохранением после правки ресурсных характеристик на заданном конструкторской документацией уровне.

Технический результат достигается тем, что в способе правки крупногабаритных лопаток газотурбинного двигателя, включающем нагрев, правку в штампе крупногабаритной лопатки, в отличие от известного крупногабаритную лопатку устанавливают в базирующий разъемный стержень по оси z лопатки, содержащий контактные поверхности в виде профиля хвостовика, спинки и корыта вышеупомянутой лопатки, смазывают поверхности входной и выходной кромок профиля пера крупногабаритной лопатки, нагревают одновременно базирующий стержень с лопаткой, нагрев лопатки осуществляют до температуры меньше температуры термообработки, затем укладывают базирующий стержень с крупногабаритной лопаткой в штамп для правки, совмещая соответствующие поверхности лопатки со стержнем и штампа, при этом штамп содержит верхнюю и нижнюю половины с рабочими ручьями, имеющими профиль спинки и корыта соответственно, при этом каждый из ручьев верхней и нижней половин содержит углубление для базирующего стержня, затем осуществляют правку лопатки в штампе в изотермических условиях с последующей выдержкой под давлением в течение времени релаксации напряжений в лопатке, после осуществления процесса правки крупногабаритную лопатку охлаждают совместно с базирующим стержнем в подвешенном состоянии, затем выполняют контроль геометрии профиля пера лопатки после правки, с последующим осуществлением способа при повторном наличие отклонений геометрии параметров лопатки.

Благодаря тому, что крупногабаритную лопатку устанавливают в базирующий разъемный стержень по оси z для ориентации в штампе для правки, а саму операцию правки осуществляют с выдержкой под давлением в течение времени релаксации напряжений, при этом лопатка принимает требуемую согласно конструкторской документации геометрию без потери механических свойств, тем самым продлевается срок службы дорогостоящей детали - лопатки газотурбинного двигателя, и, следовательно, достигается высокая точность геометрии восстанавливаемой геометрии лопатки.

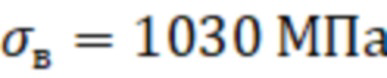

На фигурах показаны:

Фиг. 1 - технологическая схема осуществления способа правки крупногабаритной лопатки;

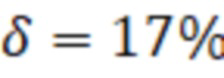

Фиг. 2 - пример осуществления способа - крупногабаритная лопатка до и после способа правки.

Способ осуществляется следующим образом.

Крупногабаритную лопатку монтируют в базирующий разъемный стержень по оси z лопатки (Фиг. 1). Базирующий разъемный стержень содержит контактные поверхности в виде профиля хвостовика, спинки и корыта вышеупомянутой лопатки. При этом лопатка в стержень монтируется с целью создания однозначного базирования профиля пера лопатки в штампе для правки. В виду большого угла закрутки пера лопатки возможно смещение пера в штампе, что может привести к получению геометрии профиля пера лопатки отличной от размеров, заданных в конструкторской документации и ресурсных характеристик. Базирование профиля пера в штампе для правки необходимо для исключения смещений лопатки при деформации во время правки.

Затем смазывают контактные поверхности входной и выходной кромок профиля пера крупногабаритной лопатки. Смазка входной и выходной кромок необходима для предотвращения схватывания материала штампа с деталью.

Осуществляют нагрев крупногабаритной лопатки одновременно с базирующим стержнем. При этом материал базирующего стержня и материал лопатки должен быть одинаковый. Одинаковые материалы базирующего стержня и лопатки исключают взаимное коробление металлов во время нагрева, что так же позволяет получить геометрию профиля входной и выходной кромок равной исходной.

Затем укладывают базирующий стержень с крупногабаритной лопаткой в штамп для правки, совмещая соответствующие поверхности лопатки и штампа (Фиг. 1). При этом штамп содержит верхнюю и нижнюю половины с рабочими ручьями, имеющими профиль спинки и корыта соответственно. Каждый из ручьев верхней и нижней половин штампа содержит углубление для базирующего стержня.

До осуществления процесса правки геометрии профиля пера лопатки создают изотермические условия внутри штампа для правки, а именно штамп устанавливается в установку для изотермического деформирования, состоящую из нагревательной электрической печи и гидравлического пресса с деформирующим блоком для крепления штампов.

При достижении изотермических условий осуществляют правку лопатки с последующей выдержкой под давлением. При этом выдержку осуществляют в течение времени релаксации напряжений в лопатке. Под релаксацией напряжений понимается процесс постепенного снижения напряжений при постоянном значении деформаций, при этом релаксация напряжений связана с постепенным переходим упругой деформации в пластическую (О.Н. Солонина, С.Г. Глазунов, «Титановые сплавы. Жаропрочные титановые сплавы» - М., Металлургия.: 1976 г. - 448 С., 405 стр. ).

Такое время выдержки обусловлено тем, что происходит снятие внутренних напряжений внутри лопатки и сохранение восстановленной геометрии после снятия, приложенной для деформации, нагрузки. При осуществлении процесса правки геометрии профиля пера лопатки происходит пластическая деформация дефектного участка детали, входная и выходная кромки лопатки восстанавливают размеры до требуемых размеров конструкторской документации. При этом, профиль лопатки, расположенный в базирующем стержне правке не подвергается.

Затем выполняют контроль геометрии профиля пера лопатки после процесса правки геометрии профиля пера лопатки (Фиг. 1).

При повторном наличии отклонений геометрии параметров лопатки способ осуществляют повторно.

Применение данного способа позволяет продлить срок службы крупногабаритных лопаток ГТД и исключить затраты на изготовление новых лопаток. Лопатка после осуществления способа обладает геометрией профиля пера по конструкторской документации, сохраняет свои ресурсные характеристик. После осуществления способа лопатка отправляется обратно в эксплуатацию.

Пример реализации способа.

Для подтверждения технического результата заявляемого изобретения была восстановлена геометрия профиля пера титановой лопатки вентилятора (Фиг. 2) из сплава ВТ-6, которая в ходе эксплуатации имела отгибы входной кромки, расположенных в верхней части пера. При этом лопатка имеет следующие габаритные размеры 440мм х 215мм. При периодическом контроле летной крупногабаритной вентиляторной лопатки из материала ВТ6 был обнаружен загиб конца пера лопатки с входной комки (около 20 мм или на угол 30°) в сторону спинки на длине 30 мм.

Лопатку вентилятора установили в базирующий стержень. При этом материал базирующего стержня ВТ6.

Затем осуществляют нагрев лопатки с закрепленным на ней базирующим стержнем при температуре (560±585°С) с выдержкой (30-40) мин. в электрической камерной печи без защитной среды.

Укладывают лопатку с закрепленным на ней стержнем в нижнюю половинку штампа для правки, совмещая поверхности стержня с углублением в ручье нижней половины.

Штамп для правки предварительно разогревают до температуры 550-580°С. Правку осуществляют в изотермических условиях, которые обеспечивает установка для создания изотермических условий.

Затем осуществляют процесс правки, в ходе которого выравнивание кромочных отгибов осуществляется в области пластической деформации и протекает за 40-60 сек. После осуществляют выдержку под давлением по зеркалу штампа не менее 20 минут.

Извлечение лопатки вентилятора из штампа для правки выполняют за базирующий стержень. Охлаждение проводят на воздухе в подвешенном положении за стержень.

После правки профиля пера механические свойства лопатки сохраняются на требуемом уровне, заданном конструктивным чертежом лопатки:

- предел прочности;

- предел прочности;

- относительное удлинение;

- относительное удлинение;

ψ=55% - относительно сужение;

KCU= 56 МПа - ударная вязкость;

KCT= 15 МПа - ударная вязкость.

При этом профиль лопатки в области входной и выходной кромок соответствует конструкторской документации.

Благодаря тому, что в способе правки крупногабаритных лопаток газотурбинного двигателя, включающий нагрев, правку в штампе крупногабаритной лопатки, в отличие от известного крупногабаритную лопатку устанавливают в базирующий разъемный стержень по оси z лопатки, содержащий контактные поверхности в виде профиля хвостовика, спинки и корыта вышеупомянутой лопатки, смазывают поверхности входной и выходной кромок профиля пера крупногабаритной лопатки, нагревают одновременно базирующий стержень с лопаткой, нагрев лопатки осуществляют до температуры меньше температуры термообработки, затем укладывают базирующий стержень с крупногабаритной лопаткой в штамп для правки, совмещая соответствующие поверхности лопатки со стержнем и штампа, при этом штамп содержит верхнюю и нижнюю половины с рабочими ручьями, имеющими профиль спинки и корыта соответственно, при этом каждый из ручьев верхней и нижней половин содержит углубление для базирующего стержня, затем осуществляют правку лопатки в штампе в изотермических условиях с последующей выдержкой под давлением в течение времени релаксации напряжений в лопатке, после осуществления процесса правки крупногабаритную лопатку охлаждают совместно с базирующим стержнем в подвешенном состоянии, затем выполняют контроль геометрии профиля пера лопатки после правки, с последующим осуществлением способа при повторном наличии отклонений геометрии параметров лопатки достигается восстановление геометрии профиля пера крупногабаритной лопатки после правки до размеров. указанных в конструкторской документации, с сохранением ресурсных характеристик и на заданном конструкторской документацией уровне.

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для правки профиля крупногабаритной лопатки | 2024 |

|

RU2831637C1 |

| Базирующий стержень для крупногабаритной лопатки | 2024 |

|

RU2838961C1 |

| Устройство для установки базирующего стержня на крупногабаритную лопатку | 2024 |

|

RU2838924C1 |

| Способ изготовления металлической накладки для упрочнения передней кромки лопатки | 2024 |

|

RU2833647C1 |

| Способ изготовления штамповки лопатки газотурбинного двигателя из двухфазного титанового сплава | 2023 |

|

RU2818513C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВОК ЛОПАТОК ИЗ ДВУХФАЗНОГО ТИТАНОВОГО СПЛАВА | 2013 |

|

RU2525961C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ШИРОКОХОРДНЫХ ПУСТОТЕЛЫХ ЛОПАТОК ВЕНТИЛЯТОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2011 |

|

RU2463125C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОЧНОЙ МАШИНЫ И ШЛИФОВАЛЬНЫЙ СТАНОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2162782C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОК ИЗ ДВУХФАЗНЫХ ТИТАНОВЫХ СПЛАВОВ | 2021 |

|

RU2759280C1 |

| Способ изготовления лопатки вентилятора с защитной входной кромкой | 2023 |

|

RU2811636C1 |

Изобретение относится к машиностроению и может быть использовано при восстановлении геометрии профиля пера крупногабаритных лопаток вентилятора после летной эксплуатации при обнаружении загибов входной и выходной кромок лопаток. Лопатку устанавливают в базирующий разъемный стержень по оси z лопатки, содержащий контактные поверхности в виде профиля хвостовика, спинки и корыта лопатки, смазывают поверхности входной и выходной кромок профиля пера лопатки, нагревают одновременно базирующий стержень с лопаткой, нагрев лопатки осуществляют до температуры меньше температуры термообработки, причем лопатки и стержень выполнены из одинакового материала. Затем укладывают базирующий стержень с лопаткой в штамп и осуществляют правку лопатки в штампе в изотермических условиях с последующей выдержкой под давлением в течение времени релаксации напряжений в лопатке, после лопатку охлаждают совместно с базирующим стержнем. Выполняют контроль геометрии профиля пера лопатки после правки с последующим осуществлением правки при повторном наличии отклонений геометрии параметров лопатки. Изобретение позволяет достичь исходной геометрии профиля пера лопатки с сохранением после правки ресурсных характеристик на заданном конструкторской документацией уровне. 2 ил.

Способ правки крупногабаритных лопаток газотурбинного двигателя, включающий нагрев и правку в штампе крупногабаритной лопатки, отличающийся тем, что лопатку устанавливают в базирующий разъемный стержень по оси z лопатки, содержащий контактные поверхности в виде профиля хвостовика, спинки и корыта вышеупомянутой лопатки, смазывают поверхности входной и выходной кромок профиля пера лопатки, нагревают одновременно базирующий стержень с лопаткой, при этом нагрев лопатки осуществляют до температуры меньше температуры термообработки, а лопатки и стержень выполнены из одинакового материала, затем укладывают базирующий стержень с лопаткой в штамп для правки, совмещая соответствующие поверхности лопатки со стержнем и штампа, затем осуществляют правку лопатки в штампе в изотермических условиях с последующей выдержкой под давлением в течение времени релаксации напряжений в лопатке, после осуществления правки лопатку охлаждают совместно с базирующим стержнем в подвешенном состоянии, затем выполняют контроль геометрии профиля пера лопатки после правки с последующим осуществлением правки при повторном наличии отклонений геометрии параметров лопатки, при этом штамп содержит верхнюю и нижнюю половины с рабочими ручьями, имеющими профиль спинки и корыта соответственно, а каждый из ручьев верхней и нижней половин выполнен с углублением для базирующего стержня.

| Способ правки деталей типа турбинных лопаток и устройство для его осуществления | 1975 |

|

SU624683A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПРОФИЛЯ ПЕРА ЛОПАТКИ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2014 |

|

RU2556175C1 |

| СПОСОБ ПРАВКИ ЛОПАТОК | 2002 |

|

RU2229353C2 |

| УСТРОЙСТВО ДЛЯ БЛОКИРОВАНИЯ РАДИОВЗРЫВАТЕЛЕЙ | 1996 |

|

RU2100752C1 |

| Скреперный поезд | 2017 |

|

RU2655005C1 |

| DE 102005004036 B4, 16.11.2006. | |||

Авторы

Даты

2024-09-23—Публикация

2024-02-16—Подача