Изобретение относится к области авиадвигателестроения, а именно к способам изготовления компрессорных лопаток и лопаток направляющих аппаратов авиационных газотурбинных двигателей (ГТД).

Известен способ изготовления лопаток газотурбинных двигателей, включающий в себя изготовление заготовки с выпуклой поверхностью спинки в поперечном сечении заготовки, вальцовку, вырубку контура и финишную обработку по которому выпуклую поверхность заготовки в продольном направлении выполняют в виде, как минимум, двух цилиндрических или конических поверхностей, линии, сопряжения которых являются общей образующей этих поверхностей, расположенной в пределах поля допуска по толщине заготовки, а противоположную поверхность заготовки в поперечном ее сечении выполняют вогнутой с радиусом окружности, описывающей прикомлевое сечение заготовки, причем в продольном направлении вогнутую поверхность выполняют в виде цилиндрических или конических поверхностей, линии, сопряжения которых также являются общей образующей этих поверхностей, расположенной в пределах поля допуска по толщине заготовки, при этом для лопаток с постоянным профилем по длине заготовки выпуклую и вогнутую поверхности в продольном направлении выполняют в виде цилиндрических поверхностей, или для лопаток с переменным профилем по длине заготовки выпуклую и вогнутую поверхности в продольном направлении выполняют в виде конических поверхностей, или для лопаток с переменным профилем по длине заготовки выпуклую поверхность в продольном направлении выполняют в виде цилиндрических поверхностей, а вогнутую поверхность заготовки выполняют в виде конической поверхности (Патент РФ №2013179, МПК В21Н 7/16).

Недостатком способа является высокая трудоемкость изготовления заготовки лопатки, вызванная геометрической формой пера описываемого несколькими цилиндрическими, коническими поверхностями и их комбинацией, и требующая при обработке резанием выполнения нескольких операций с привлечением специальных приспособлений, обеспечивающих выполнение на заготовке лопатки заданного профиля.

Известен также способ изготовления лопаток газотурбинного двигателя, по которому заготовку под вальцевание получают с односторонней выпуклой поверхностью в продольном направлении, а в поперечном сечении - в виде сегмента, причем для лопаток с постоянным профилем пера по длине одностороннюю выпуклую поверхность выполняют в виде цилиндрической поверхности, а для лопаток с переменным профилем пера по длине - в виде конической поверхности (А.с. №1517217, МПК В21Н 7/16).

Недостатки известного способа заключаются в следующем. При проектировании заготовки лопатки для вальцевания аппроксимацию выпуклого профиля спинки поперечного сечения пера выполняют дугой окружности, проходящей через три опорные точки. При этом выбор положения промежуточной опорной точки осуществляют в районе максимальной толщины сечения лопатки, например в максимальной по толщине зоне сечения, без учета геометрической формы «выпрямленного» сечения и распределения степеней пластической деформации относительно центра масс сечения при его вальцевании. При существенной разнице суммарных степеней деформаций по ширине сечения справа и слева от его центра масс при вальцевании наблюдается возникновение таких браковочных признаков, как гофрирование кромок вальцуемой лопатки и «серпение» (изгиб в плоскости вальцевания) пера заготовки, вызываемых градиентом скоростей течения металла по ширине сечения. При этом о качестве и пригодности спроектированной заготовки лопатки под вальцевание судят по результатам опытных работ, при необходимости многократно корректируя профиль спроектированной заготовки, в связи с чем известный способ не учитывает особенности профиля изготавливаемой лопатки, а единый подход к проектированию заготовок для разных типов лопаток приводит к повышению трудоемкости отработки и внедрения процесса вальцевания лопаток в производство.

Изобретением решается задача повышения качества лопаток и надежности процесса их вальцевания.

Для этого в способе изготовления лопаток газотурбинного двигателя, включающем вальцевание заготовки с односторонней выпуклой поверхностью в продольном направлении, а в поперечном сечении - в виде сегмента, причем для лопаток с постоянным профилем пера по длине одностороннюю выпуклую поверхность выполняют в виде цилиндрической поверхности, а для лопаток с переменным профилем пера по длине - в виде конической поверхности, профиль заготовки лопатки каждого из поперечных сечений аппроксимируют дугой окружности, проходящей через три опорные точки, крайние из которых располагают в кромочных областях заготовки, а третью - в промежутке между ними, при этом радиус упомянутой дуги окружности выбирают из условия обеспечения минимальной разности скоростей течения металла из очага деформации по противоположным сторонам от центра масс поперечного сечения в направлении оси вальцуемой заготовки.

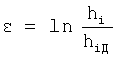

На чертежах изображено:

Фиг.1 - чертеж беззамковой лопатки авиационного двигателя: фиг.1,а - главный вид; фиг.1,б - вид по стрелке А фиг.1,а;

Фиг.2 - вид лопатки по стрелке А фиг.1,а после раскрутки профиля пера;

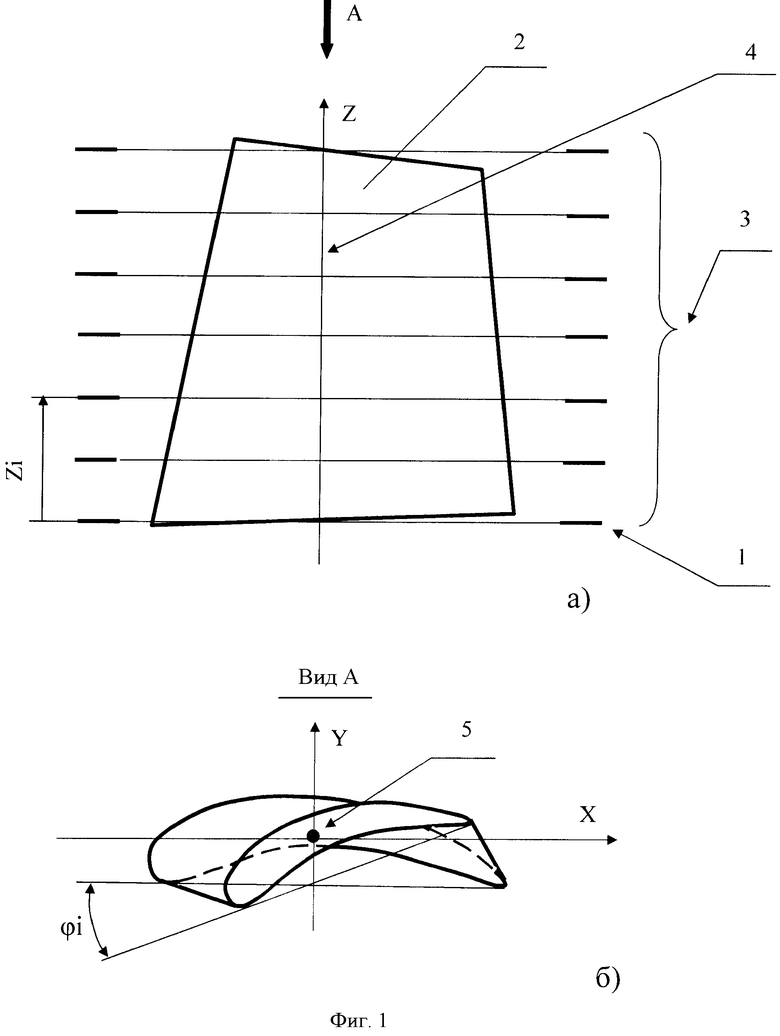

Фиг.3 - сечение раскрученной лопатки аэродинамического профиля;

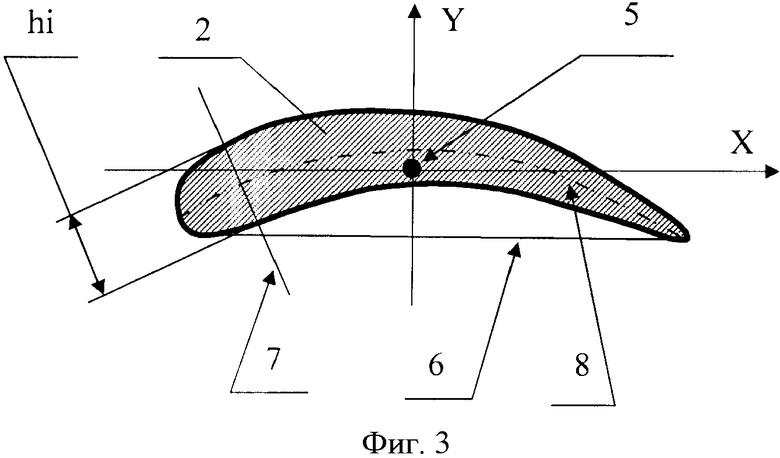

Фиг.4 - сечение раскрученной лопатки, трансформированное из сечения аэродинамического профиля в сечение сегментоидального1 (1 Сегментоидальный профиль: профиль, ограниченный с одной стороны прямой линией, а с противоположной - кривой (или комбинацией кривых) n-го порядка, пересекающихся с прямой линией.) профиля;

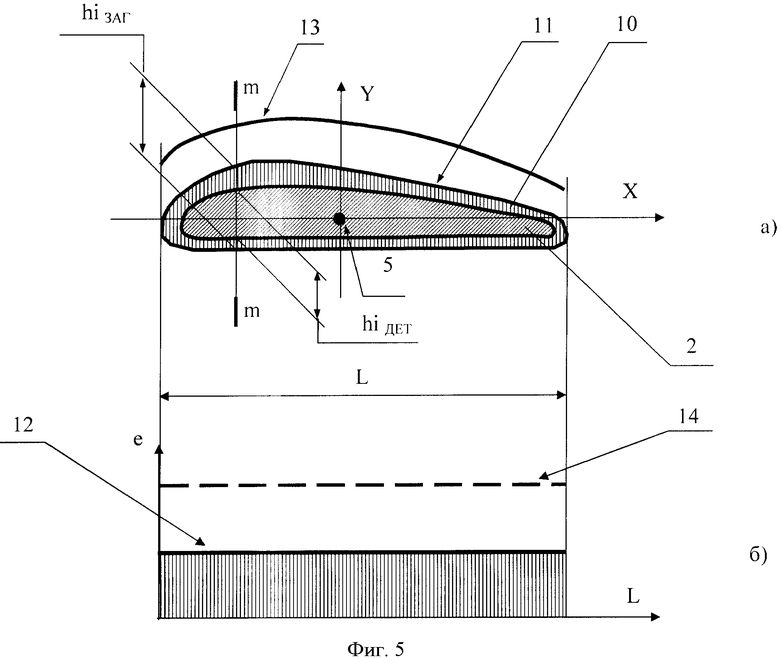

Фиг.5 - расчетная схема к анализу сечения пера сегментоидального профиля: фиг.5,а - схема наложения технологического «пропорционального» припуска под вальцевание сечения пера; фиг.5,б - эпюра степеней пластической деформации при вальцевании сечения;

Фиг.6 - схема вальцевания полосовой заготовки;

Фиг.7 - схема распределения скоростей течения металла на выходе из очага пластической деформации при вальцевании полосовой заготовки с равными степенями пластической деформации по ширине заготовки;

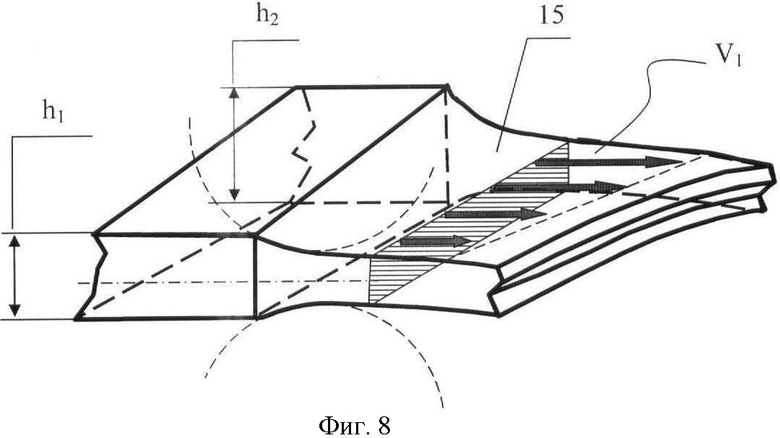

Фиг.8 - схема распределения скоростей течения металла на выходе из очага пластической деформации при вальцевании полосовой заготовки с разными степенями пластической деформации по ширине заготовки;

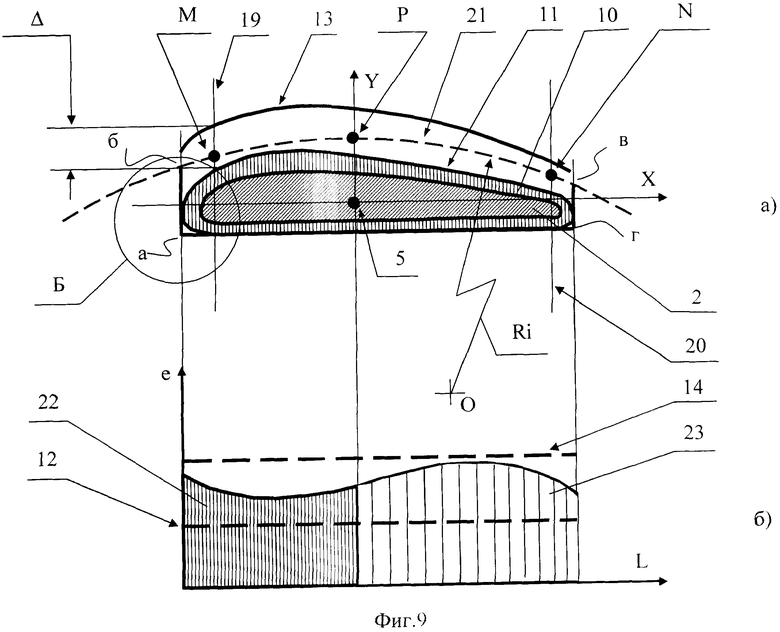

Фиг.9 - расчетная схема трансформирования выпуклой поверхности сегментоидального сечения заготовки в сечение с сегментообразным профилем: фиг.9,а - расчетная схема аппроксимации выпуклой поверхности сечения заготовки дугой окружности; фиг.9,б - эпюра степеней пластической деформации сегментообразного профиля сечения заготовки при вальцевании;

Фиг.10 - элемент Б фиг.9;

Фиг.11 - схема расчета геометрических параметров приспособления для обработки резанием выпуклой поверхности заготовок лопаток с постоянными по их длине сечениями;

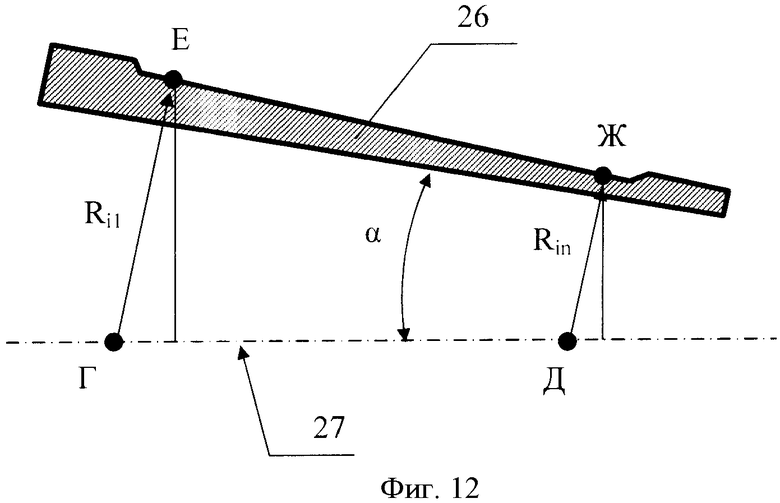

Фиг.12 - расчетная схема проектирования приспособления для обработки резанием «спинки» заготовок для вальцевания лопаток с переменными сечениями по длине;

Фиг.13 - схема приспособления для обработки шлифованием заготовок лопаток с переменными по длине сечениями;

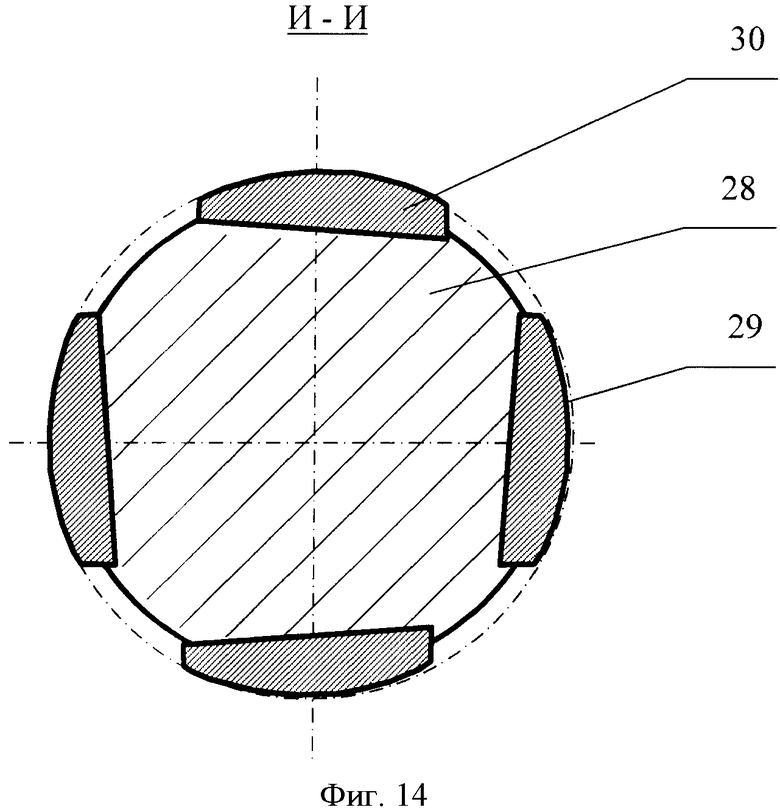

Фиг.14 - сечение И-И фиг.13.

Предлагаемый способ реализуется следующим образом. Первоначально разрабатывают чертеж, например, беззамковой лопатки без закрутки профиля. Приняв, например, сечение 1 (фиг.1,a) готовой лопатки 2 за базовое сечение, определяют угол закрутки φi (фиг.1,в) каждого i-го сечения 3 (фиг.1,a) расположенных в плоскости, перпендикулярной оси 4 лопатки, относительно базового сечения 1. Затем поворачивают каждое i-е сечение 3 вокруг своего центра масс 5 (фиг.1,в) относительно базового сечения на угол φi его закрутки, при котором хорда 6 (фиг.2) каждого i-го сечения 3 (фиг.1,a) располагается параллельно хорде базового сечения 1 (фиг.2) в одной плоскости, выполняя тем самым раскрутку лопатки и фиксируя новые значения координат ее профиля в заданной системе координат.

Далее выполняют трансформацию каждого i-го сечения профиля лопатки, показанного на фиг.3, в сегментоидальный профиль.

Для этого контур обрабатываемого сечения (фиг.3) описывают, например, несколькими полиномами n-й степени, затем определяют уравнения касательных и нормалей 7, проходящих через точки, например, принадлежащие спинке сечения, определяют точки пересечения нормалей 7 с кривыми, описывающими профиль корыта сечения, определяют половину длин hi отрезков нормалей 7, заключенных между точками, принадлежащими спинке и корыту сечения (фиксируя координаты отмеченных половин нормалей) и через полученные срединные точки нормалей проводят срединную линию 8, фиксируя ее длину. Затем сравнивают длины срединной линии и хорды обрабатываемого сечения, увеличивая, в общем случае, длину хорды до длины срединной линии. На полученном таким образом отрезке откладывают срединные точки выпрямленной линии 8 и проводят через них перпендикуляры 9 (фиг.4), на которых от линии 8 откладывают отрезки величиной hi. Через точки, принадлежащие концам отрезков, проводят кривую, например, в виде полинома или отрезков нескольких полиномов, обеспечивая их сопряжение с радиусами входной и выходной кромок и выпрямленной линией 8. В идеальном случае площадь, очерченная образованным контуром, должна быть равна площади исходного обрабатываемого i-го сечения. Сравнивая указанные площади, принимают решение о качестве выполненной операции по трансформированию аэродинамического профиля сечения пера лопатки в сегментоидальный профиль.

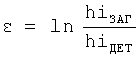

Затем на сегментоидальный профиль каждого i-го сечения накладывают пропорциональный припуск 10 (фиг.5,а), характеризуемый, например, равными степенями логарифмических деформаций (ε) в каждой точке сечения при его вальцевании в соответствии с выражением

,

,

где hiЗАГ, hiДЕТ - толщины заготовки и лопатки соответственно в сечениях Б-Б, проходящих параллельно оси Y через любую из точек, принадлежащих контуру сегментоидального i-го сечения. При этом величину ε выбирают минимальной из допускаемого интервала степеней деформации материала лопатки при вальцевании. В результате описанной операции создают контур 11 каждого i-го сечения сегментоидальной заготовки.

Очевидно, что при вальцевании такого профиля заготовки эпюра степеней деформаций ε, построенная в ортогональных координатах ε и L, где L - расстояние между крайними точками i-го сечения заготовки с пропорциональным припуском (фиг.5,а), будет ограничена прямой 12 (фиг.5,б).

При изготовлении рассматриваемого сечения заготовки штамповкой примем, что допускаемая величина недоштамповки (иначе: величина допускаемого зазора между верхней и нижней половинами штампа при штамповке) является величиной постоянной и равной верхней границе допускаемого диапазона степеней деформации материала заготовки при вальцовке. В этом случае контур i-го сечения сегментоидальной заготовки будет ограничен кривой 13 (фиг.5,а), а эпюра степеней деформаций (фиг.5,б) - прямой 14.

При вальцевании такой идеальной заготовки вследствие равных степеней пластических деформаций каждого сечения Б-Б (фиг.5,а) обеспечиваются равные скорости течения материала на выходе из очага пластической деформации по всей длине L контура сечения заготовки, предотвращая тем самым образование гофр в кромочных зонах вальцуемой лопатки, а также «серпения» или «саблевидности» вальцуемой заготовки.

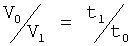

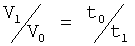

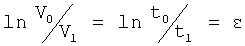

(Отмеченное обстоятельство объясняется тем, что при вальцевании заготовки 15 (фиг.6), имеющей сечение, например, в виде прямоугольника, вращающимися цилиндрическими валками 16 и 17 из условия постоянства объема металла, поступающего в очаг деформации 18 и вытекающего из него, следует

или

или  или

или  ,

,

где V0, V1 - скорости течения металла на входе и выходе из очага пластической деформации соответственно; t0, t1 - толщины полосы перед и после очага пластической деформации соответственно; ε - логарифмическая степень пластической деформации заготовки. При равенстве степеней деформации ε по ширине вальцуемой заготовки, скорости V1 (фиг.7) вытекания металла из очага пластической деформации постоянны, обеспечивая тем самым прямолинейность вальцуемой заготовки на выходе из очага пластической деформации.

При разных степенях пластической деформации по ширине вальцуемой полосы 15 (фиг.8) вследствие переменой толщины полосы перед ее входом в очаг пластической деформации, например h1<h2, скорости выхода металла V1 из очага пластической деформации различны, вызывая, как следствие, искривление вальцуемой полосы. Этот дефект при вальцевании лопаток идентифицируется как «серпение» или «саблевидность»).

На следующем этапе проектирования заготовки выполняют операцию по аппроксимированию контура спинки каждого i-го сечения заготовки дугой окружности. При этом, учитывая, что кромки лопатки являются наиболее нагруженными зонами в процессе ее эксплуатации, а стабильность свойств изготавливаемых холодной вальцовкой лопаток лимитируется величиной допуска на изготовление кромочных областей заготовки, влияющего, в частности, на стабильность запаса пластичности материала в кромочных областях лопатки, в этих кромочных зонах выбирают две опорные точки М и N (фиг.9,а). При выборе положения точек целесообразно поместить их на линиях 19 и 20, являющихся перпендикулярами к прямолинейному корыту заготовки и проходящих через кромочные зоны выпрямленного сечения лопатки 2, например через центры радиусов кромок лопатки (не показано). Таким образом, устанавливают положение опорных точек М и N в направлении оси X.

В направлении оси Y опорные точки М и N располагают на отрезке Δ (показано для левой кромочной области i-го сечения заготовки), ограниченном линиями 11 и 13. Установление ординат точек М и N, а также параметров окружности, описывающей спинку заготовки, выполняют за несколько последовательных приемов. В общем случае их помещают, например, на отрезках 19 и 20. Третья опорная точка Р может находиться, в общем случае, в любой точке области, ограниченной кривыми 11 и 13 и прямыми 19 и 20. Затем через три точки М, Р и N проводят окружность 21, имеющую радиус Ri. При этом возможны три случая прохождения дуги окружности. В первом случае дуга окружности может пересечься с кривой 13 на участке, ограниченном прямыми линиями 19 и 20. Во втором случае дуга окружности может пересечься с кривой 11. Эти случаи положения опорных точек целесообразно исключить. В третьем случае - дуга окружности пройдет через область, ограниченную кривыми 11, 13 и прямыми 19 и 20, не пересекаясь с кривыми 11 и 13. Этот случай подвергается дальнейшему анализу.

При этом, принимая, что спинка заготовки выполнена в виде дуги окружности 21 (фиг.10), проходящей через опорные точки, определяют, например логарифмические степени пластической деформации (ε) в сечениях, перпендикулярных плоскости чертежа и параллельных оси Y в виде

.

.

Затем строят эпюры деформаций ε=f(L) (фиг.9,б) для левой, относительно оси Y, части сечения пера - эпюра 22 и правой части - эпюра 23. Далее определяют площади эпюр 22 и 23, определяют величину отношения площадей эпюр 22 и 23 в виде коэффициента К. При этом коэффициент К для идеального случая (при пропорциональном распределении припуска под вальцевание пера) имеет фиксированную величину Кидеал для каждого i-го сечения. Очевидно, что при Кидеал реализуется идеальный случай, характеризуемый равенством скоростей течения материала по обе стороны от оси Y сечения.

На следующем этапе, варьируя положением опорных точек М, Р и N (фиг.9,а) по определенной зависимости, например, зафиксировав точку Р и сдвигая точки М и N вдоль прямых 19 и 20 с определенным шагом (или иной зависимости, например, варьируя величиной припуска, условно приходящегося на спинку сечения), проводят через новые положения опорных точек новые окружности 21, определяют логарифмические степени деформации, строят эпюры деформаций для левой и правой частей обрабатываемого сечения и определяют коэффициент К. Затем из множества значений коэффициента К определяют наиболее близкий по величине к коэффициенту Кидеал, принимая параметры окружности 21 для данного случая как итоговые. При этом целесообразно абсциссы координат точки «О» расположить в одной плоскости. Далее точками «а, 6, в, г» обозначают контур принятого сечения заготовки. Характерной особенностью выделенного сечения является обеспечение минимальной разности скоростей течения металла при его вальцевании на выходе из очага пластической деформации.

Указанный алгоритм аппроксимации сечения лопатки дугами окружностей выполняют для каждого из расчетных сечений 3 (фиг.1) лопатки 2. При этом пропорционально степени пластической деформации сечений лопатки, с учетом закона постоянства объема, определяют новые, сближенные друг к другу расстояния между сечениями заготовки вдоль оси вальцевания, проходящей через центры масс 5 сечений лопатки (фиг.9). Характер изменения припуска между сечениями вдоль оси заготовки целесообразно принять линейным.

Таким образом, аппроксимировав сцинки сечений лопатки дугами окружностей, а корыто сечений - прямой линией, с обеспечением минимальной разности скоростей течения металла заготовки из очага пластической деформации вдоль корыта по обе стороны от центра масс сечений лопатки, удается свести к минимуму вероятность возникновения «серпения» или «саблевидности» при вальцевании заготовки.

Реализация способа изготовления лопаток осуществляется с помощью устройства для профилирования спинки заготовки лопатки в виде цилиндрической (для лопаток, имеющих постоянные сечения по длине пера) или конической поверхности (для лопаток, имеющих переменные сечения по длине пера). Для этого, например, в увеличенном масштабе прочерчивают продольное сечение заготовки лопатки плоскостью, перпендикулярной плоской спинке заготовки и проходящей через центры окружностей, образующих профиль спинки, например, наиболее удаленных друг от друга сечений. Центры окружностей промежуточных сечений при этом могут находиться или в данной плоскости или иметь смещения от нее на некоторое расстояние, в общем случае, по обе стороны от плоскости. Во втором случае положение секущей плоскости корректируют, например, минимизируя сумму расстояний центров окружностей от секущей плоскости, нарушая при этом перпендикулярность секущей плоскости по отношению к плоскости, в которой расположено корыто заготовки лопатки. Указанную операцию удобно выполнить, например в системе компьютерного объемного проектирования, например, Unigraphics NX.

Далее для заготовок, выпуклая поверхность которых имеет постоянные вдоль оси лопатки сечения и описывается цилиндрической поверхностью, вычерчивают продольное сечение заготовки 24 (фиг.11), проходящее через центры радиусов Ri. Затем на расстоянии, равном Ri, проводят прямую 25, являющеюся осью вращения проектируемого приспособления для выполнения спинки заготовки 24 в виде цилиндрической поверхности, например шлифованием. В данном случае приспособление для шлифования заготовок представляет собой многогранную призму (не показано). Для заготовок, выпуклая поверхность которых образована переменными по длине лопатки сечениями, аналогично вычерчивают продольное сечение заготовки 26 (фиг.12), проходящее через центры радиусов Ri. Выбирают на образующей «спинки» заготовки точки Е и Ж, лежащие в базовом и наиболее удаленном от базового сечении. Через выбранные точки проводят прямые, перпендикулярные образующей «спинки» заготовки, на которых в сторону корыта из точек Е и Ж откладывают величины радиусов Ri и Rin, аппроксимирующих профиль заготовки в данных сечениях дугами окружностей. Соединив прямой ГД центры радиусов и зная разницу между радиусами и расстояние между их центрами, определяют угол α наклона образующей конической поверхности, по которой необходимо обработать поверхность спинки заготовки. При этом прямая ГД является осью вращения проектируемого приспособления. Приспособление включает в себя корпус 28 (фиг.13) в виде конуса с несколькими плоскими площадками 29 (фиг.14), на которых базируются и закрепляются заготовки 30 (фиг.13, 14). Обработка выпуклой поверхности заготовок лопаток 30 может быть выполнена, например, на универсальном круглошлифовальном станке абразивным кругом 31 (фиг.13) с высокой точностью, характерной для процесса шлифования.

Предлагаемый способ изготовления лопаток газотурбинных двигателей позволяет повысить надежность процесса вальцевания и качество лопаток газотурбинных двигателей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОК ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ | 1990 |

|

RU2013179C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТКИ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2013 |

|

RU2524023C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОК ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2004 |

|

RU2257277C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТКИ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2013 |

|

RU2524452C1 |

| ШТАМП ДЛЯ ШТАМПОВКИ ЛОПАТОК | 2020 |

|

RU2737836C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОК | 2004 |

|

RU2256527C1 |

| УСТРОЙСТВО ДЛЯ ЗАКРУТКИ ДЕТАЛИ | 2013 |

|

RU2542215C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОК ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ | 2005 |

|

RU2323810C2 |

| РАБОЧЕЕ КОЛЕСО ЧЕТВЁРТОЙ СТУПЕНИ РОТОРА КОМПРЕССОРА НИЗКОГО ДАВЛЕНИЯ ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ | 2015 |

|

RU2612282C1 |

| Способ правки крупногабаритных лопаток газотурбинного двигателя | 2024 |

|

RU2827195C1 |

Изобретение относится к авиационным газотурбинным двигателям (ГТД), в частности к способам изготовления компрессорных лопаток и лопаток направляющих аппаратов. Сущность способа заключается в вальцевании заготовки с односторонней выпуклой поверхностью в продольном направлении и в виде сегмента - в поперечном сечении. Для лопаток с постоянным профилем пера по длине одностороннюю выпуклую поверхность выполняют в виде цилиндрической поверхности, а для лопаток с переменным профилем пера по длине - в виде конической поверхности. Профиль заготовки лопатки каждого из поперечных сечений аппроксимируют дугой окружности, проходящей через три опорные точки, крайние из которых располагают в кромочных областях заготовки, а третью - в промежутке между ними. Радиус упомянутой дуги окружности выбирают из условия обеспечения минимальной разности скоростей течения металла из очага деформации по противоположным сторонам от центра масс поперечного сечения в направлении оси вальцуемой заготовки. Обеспечиваются высокое качество лопаток и надежность процесса вальцевания. 14 ил.

Способ изготовления лопаток газотурбинного двигателя, включающий вальцевание заготовки с односторонней выпуклой поверхностью в продольном направлении, а в поперечном сечении - в виде сегмента, причем для лопаток с постоянным профилем пера по длине одностороннюю выпуклую поверхность выполняют в виде цилиндрической поверхности, а для лопаток с переменным профилем пера по длине - в виде конической поверхности, отличающийся тем, что профиль заготовки лопатки каждого из поперечных сечений аппроксимируют дугой окружности, проходящей через три опорные точки, крайние из которых располагают в кромочных областях заготовки, а третью - в промежутке между ними, при этом радиус упомянутой дуги окружности выбирают из условия обеспечения минимальной разности скоростей течения металла из очага деформации по противоположным сторонам от центра масс поперечного сечения в направлении оси вальцуемой заготовки.

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОК ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ | 1990 |

|

RU2013179C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОК ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ | 2005 |

|

RU2323810C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОК ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2004 |

|

RU2257277C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОК | 1992 |

|

RU2025262C1 |

| EP 1762703 A2, 14.03.2007 | |||

| US 2007177973 A1, 02.08.2007. | |||

Авторы

Даты

2011-06-27—Публикация

2009-06-26—Подача