Изобретение относится к области машиностроения, а именно к способам изготовления лопаток авиационных газотурбинных двигателей (ГТД) из материалов, способных деформироваться в холодном состоянии.

Известен способ изготовления изделия, включающий изготовление заготовки в виде пластины постоянной толщины с противоположными широкими и узкими поверхностями, размещение заготовки между вальцами, при котором широкие поверхности пластины заготовки обращены к вальцам, продольное направление пластины заготовки параллельно осям вращения вальцов, а формообразующие поверхности вальцов соответствуют различной толщине изделия вдоль его поперечного направления, обжим заготовки вальцами, при котором вальцы вращают при помощи рычагов поперек относительно продольного направления пластины заготовки по окружностям, образованным радиусами перемещения рычагов с вальцами, и формообразующими поверхностями вальцов деформируют пластину заготовки, начиная от нижней узкой поверхности пластины заготовки к ее верхней узкой поверхности, при размещении заготовки между вальцами вводят опору, удерживающую пластину заготовки между формообразующими поверхностями вальцов с зазором между широкими поверхностями пластины заготовки и формообразующими поверхностями вальцов, для обеспечения которого расстояние между формообразующими поверхностями вальцов в плоскости нижней узкой поверхности пластины заготовки в зоне ее максимальной деформации выбирают меньше расстояния между формообразующими поверхностями вальцов в плоскости нижней узкой поверхности пластины заготовки в зоне ее минимальной деформации, профили формообразующих поверхностей вальцов выполняют соответствующими различной толщине изделия вдоль его продольного направления, при обжиме заготовки первоначально формообразующими поверхностями вальцов деформируют пластину заготовки в зоне ее максимальной деформации, соответствующей минимальной толщине изделия вдоль его продольного направления, затем последовательно формообразующими поверхностями вальцов деформируют заготовку в зонах промежуточных деформаций, последовательно соответствующих увеличению толщины изделия вдоль его продольного направления, и окончательно формообразующими поверхностями вальцов деформируют заготовку в зоне ее минимальной деформации, соответствующей максимальной толщине изделия вдоль его продольного направления (RU, №2195382).

В этом способе используют поперечную вальцовку изделия за один проход. Способ позволяет снизить трудоемкость изготовления изделий сложной конфигурации и улучшить их качество.

Известен способ изготовления лопаток газотурбинного двигателя, включающий вальцевание заготовки с односторонней выпуклой поверхностью в продольном направлении, а в поперечном сечении - в виде сегмента, причем для лопаток с постоянным профилем пера по длине одностороннюю выпуклую поверхность выполняют в виде цилиндрической поверхности, а для лопаток с переменным профилем пера по длине - в виде конической поверхности, отличающийся тем, что профиль заготовки лопатки каждого из поперечных сечений аппроксимируют дугой окружности, проходящей через три опорные точки, крайние из которых располагают в кромочных областях заготовки, а третью - в промежутке между ними, при этом радиус упомянутой дуги окружности выбирают из условия обеспечения минимальной разности скоростей течения металла из очага деформации по противоположным сторонам от центра масс поперечного сечения в направлении оси вальцуемой заготовки (RU, №2403119).

Способ использует продольное вальцевание. Заготовки с аналогичным профилем поперечного сечения были известны в 70-х годах прошлого столетия (US, №3564689).

Ограничением этого способа является снижение ресурса изготавливаемых лопаток, вызванное разбросом степеней деформации. Этот недостаток связан с тем, что при проектировании заготовки лопатки выбор опорных точек, через которые проходят окружности, описывающие спинку заготовки, носят в основном интуитивный характер (статья: «К вопросу оптимизации проектирования прецизионных заготовок под холодное вальцевание лопаток газотурбинных двигателей». Коршунова В.В. УДК 621.73.047:621.45.226.2 от 07.07.2009).

Известен способ изготовления лопаток газотурбинных двигателей, при котором первоначально изготавливают заготовку с черновым и чистовым припусками, у которой каждое сечение пера, перпендикулярное оси лопатки, разворачивают в своей плоскости относительно базового сечения на угол, при котором хорда сечения параллельна хорде базового сечения, а расстояние между аналогичными точками корректируемого и базового сечений изменяют относительно этого расстояния у готовой лопатки, затем производят закрутку пера, удаляют черновой и чистовой припуски, причем при первоначальном изготовлении заготовки каждое сечение пера разворачивают вокруг своего центра масс, а расстояние между аналогичными точками корректируемого и базового сечений выполняют больше на величину сокращения этого расстояния при закрутке пера, при этом удаление чернового припуска выполняют перед закруткой пера (RU, №2257277).

В этом способе на первом этапе проектирования технологического процесса перерабатывают конструкторский чертеж лопатки, раскручивая и раздвигая между собою расчетные сечения пера, «укладывая» при этом хорды раскручиваемых сечений в одной плоскости. Полученный модифицированный чертеж лопатки является основой для проектирования заготовки-штамповки. Заготовка-штамповка, имеющая раскрученный профиль пера, изготавливается методами объемной штамповки с припуском по перу и замку под дальнейшую обработку резанием. После удаления чернового припуска, например фрезерованием, выполняют закрутку профиля пера в горячем состоянии с привлечением специальных устройств. Впоследствии изготовленная таким способом заготовка подвергается всем традиционным стадиям технологического процесса изготовления лопатки.

Ограничением способа является то, что он является трудоемким, определение силовых параметров по расчету процесса горячей закрутки пера лопатки, имеющей сечение аэродинамического профиля, переменным по длине, проблематично, т.к. анализ существующих математических моделей определения силовых параметров при скручивании ограничен рассмотрением стержней с элементарными геометрическими сечениями (круг, эллипс, квадрат, прямоугольник). Поэтому деформации при закрутке изделия приводят к искажению аэродинамического профиля, которое может превосходить поле допуска. Подбор технологических режимов и геометрических параметров заготовки требует большого количества трудоемких и затратных по времени опытных работ для каждого типа размера лопатки. Процесс не стабилен, зависит от многих факторов и требует наличия специального оборудования.

Наиболее близким является способ изготовления лопаток газотурбинного двигателя, включающий изготовление заготовки лопатки, образование аэродинамического профиля в каждом сечении пера лопатки, образование хвостовика и проведение отделочных операций, при этом образование аэродинамического профиля в каждом сечении пера лопатки и образование хвостовика осуществляют путем одновременной закрутки пера и хвостовика и их калибровки в штампе изотермической штамповкой, при этом изготавливают плоскую заготовку, выполненную с сечениями, площадь и протяженность которых равна соответственно площади соответствующих сечений отштампованной лопатки и протяженности хорд данных сечений (RU, №2403119).

Этот способ относится к производству однозамковых лопаток с закрученным пером и закрученным хвостовиком.

Настоящее же изобретение относится к беззамковым лопаткам, имеющим только изогнутое и скрученное по винтовой линии перо с корытом и спинкой.

Преимуществом этого известного способа является использование однопереходной штамповки (закрутка + калибровка), которое применяется для производства широкохордных лопаток.

Ограничением этого способа является необходимость чистовой обработки изделия для удаления избытка материала с входной и выходной кромки изотермически отштампованной внешней конфигурации для получения готового профиля пера, а также необходимость удаления базовых (укладочных) элементов. Необходимость чистовой обработки изделия для удаления избытка материала с входной и выходной кромки обусловлена недостаточно высокой точностью изготовления заготовки, поскольку сама заготовка «привязана» к хорде поперечного сечения готового изделия. При спрямлении хорды получается несимметричная заготовка, поперечное сечение которой приближенно имеет вид заготовки по RU, №2403119. Кроме того, в этом техническом решении лопатку формируют изотермической штамповкой, представляющей собой процесс горячего деформирования заготовок, осуществляемый с низкими скоростями (до 5 мм/с) перемещения инструмента, нагретого до температуры деформации.

Холодная штамповка по сравнению с горячей имеет ряд преимуществ: отсутствует операция нагрева металла; поверхностный слой металла не окисляется (не образуется окалина); изделия получаются более точными по размерам и с меньшей шероховатостью поверхности.

Решаемая изобретением задача - повышение качества готовых изделий.

Технический результат, который получен при реализации способа, - снижение трудоемкости изготовления изделий, повышение точности и улучшение качества.

Для решения поставленной задачи с достижением указанного технического результата в известном способе изготовления лопатки газотурбинного двигателя, включающем изготовление вальцовкой спрямленной заготовки лопатки, имеющей поперечные сечения, площадь которых равна площади соответствующих поперечных сечений готовой лопатки, и формирование аэродинамического профиля лопатки, ее закрутку и калибровку, которые осуществляют одновременно путем штамповки спрямленной заготовки, согласно изобретению спрямленную заготовку лопатки изготавливают поперечной холодной вальцовкой в два прохода из пластины, толщина которой соответствует максимальной толщине готовой лопатки, при этом поперечную холодную вальцовку осуществляют, начиная от места расположения поперечного сечения готовой лопатки, имеющего максимальную толщину, с образованием симметричной относительно продольной плоскости спрямленной заготовки лопатки, длина которой в поперечных сечениях равна длине дуги, проходящей через центр толщины соответствующего поперечного сечения нескрученной лопатки, а формирование аэродинамического профиля лопатки, ее закрутку и калибровку осуществляют путем холодной штамповки спрямленной заготовки.

Возможны дополнительные варианты осуществления способа, в которых целесообразно:

- холодную штамповку спрямленной заготовки осуществляют с использованием матрицы с размещенной на ее дне эластичной прокладки и пуансона с торцом, профиль которого соответствует профилю готовой лопатки;

- пластину предварительно механически обрабатывают с получением вдоль ее длины скосов для образования спрямленной заготовки лопатки с изменяющейся площадью поперечного сечения по длине.

Указанные преимущества, а также особенности настоящего изобретения поясняются вариантом его осуществления со ссылками на чертежи.

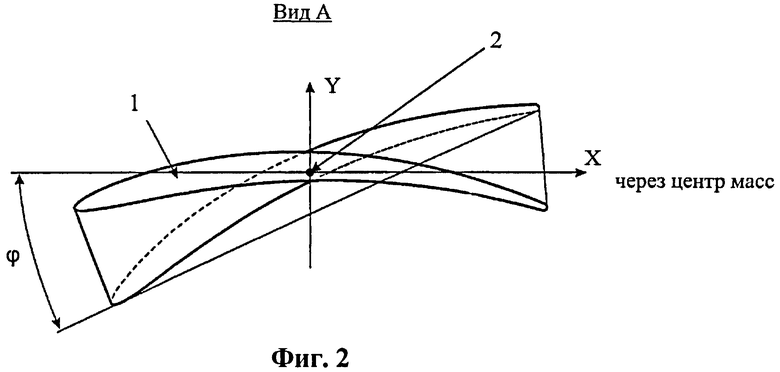

Фиг.1 изображает вид на готовую лопатку спереди (по оси Z на фиг.2);

фиг.2 - вид А лопатки на фиг.1 с закруткой по винтовой линии;

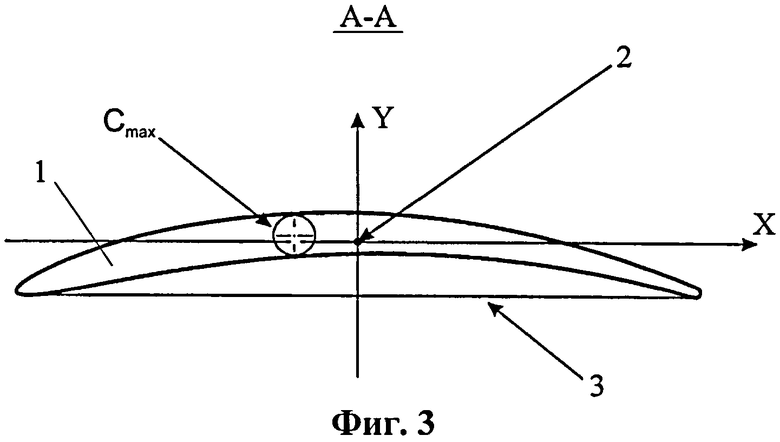

фиг.3 - вид поперечного сечения лопатки без закрутки;

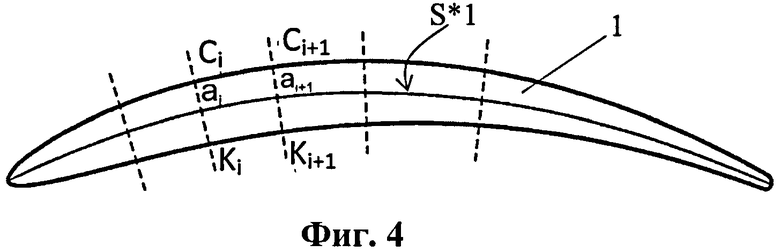

фиг.4 - то же, что на фиг.3, с разделением на площади;

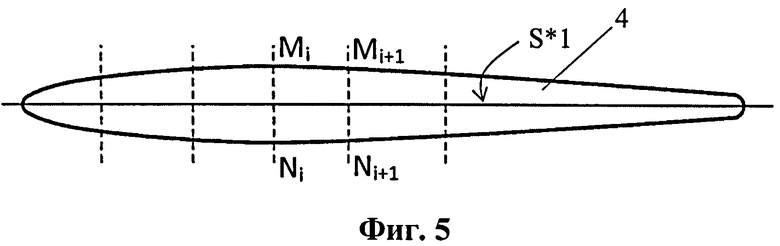

фиг.5 - спрямленная заготовка на фиг.4;

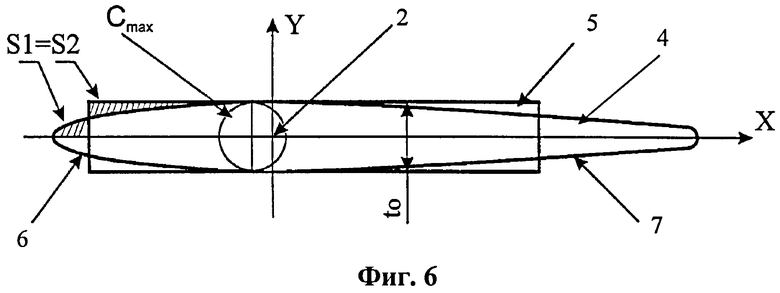

фиг.6 - сечение исходной заготовки и пластины;

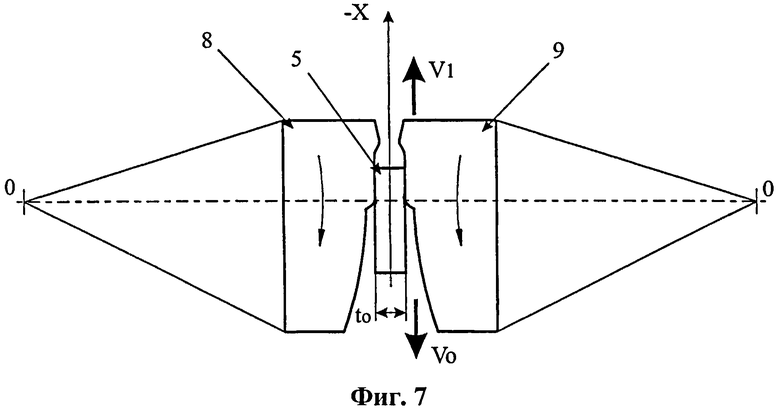

фиг.7 - начало формообразования спрямленной заготовки поперечным вальцеванием (первый проход);

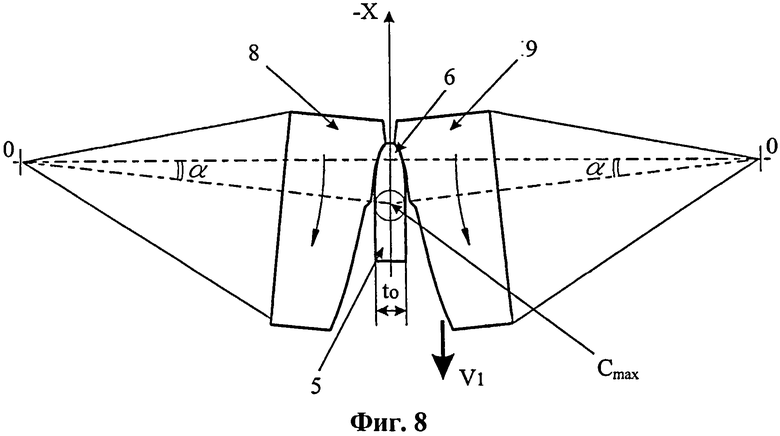

фиг.8 - окончание формообразования спрямленной заготовки поперечным вальцеванием (первый проход) со стороны входной кромки;

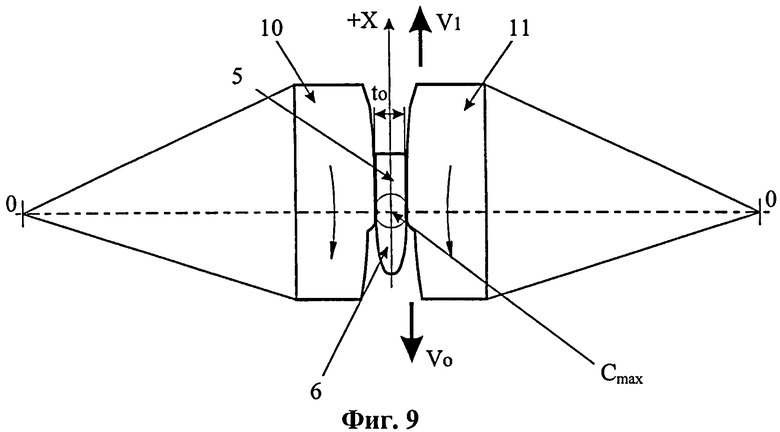

фиг.9 - начало формообразования спрямленной заготовки поперечным вальцеванием (второй проход) со стороны выходной кромки;

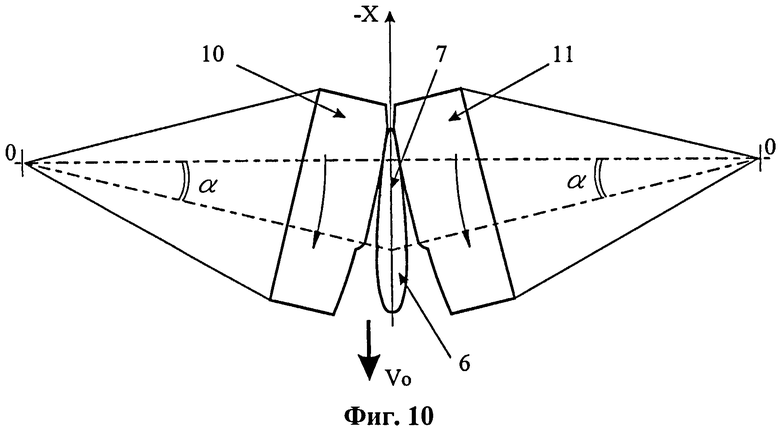

фиг.10 - то же, что на фиг.9 (второй проход), окончание процесса;

фиг.11 - поперечное сечение матрицы и пуансона штампа (начало процесса штамповки);

фиг.12 - то же, что на фиг.11, окончание процесса;

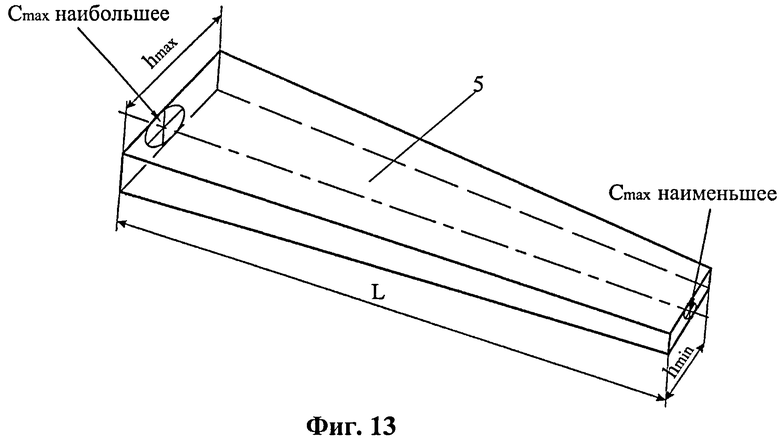

фиг.13 - пластина со скосами для изготовления лопатки с изменяющейся площадью поперечного сечения по длине;

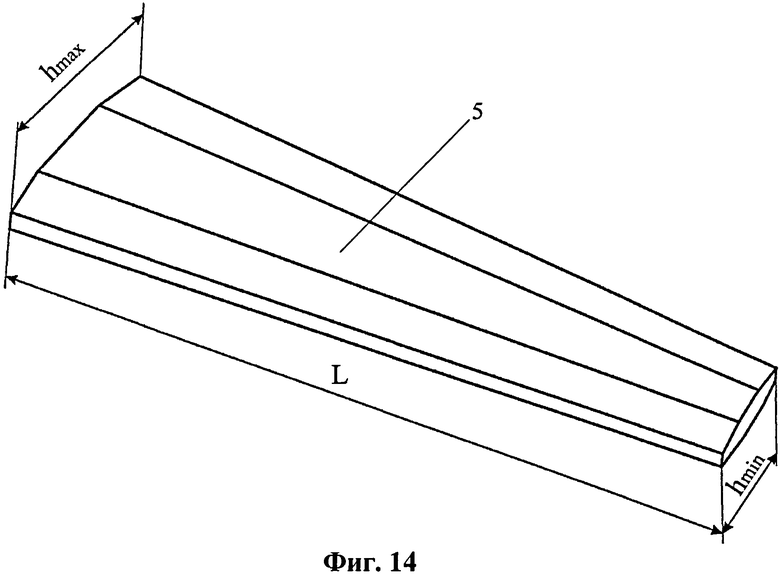

фиг.14 - то же, что на фиг.13, со срезанными ребрами для уменьшения степени деформации;

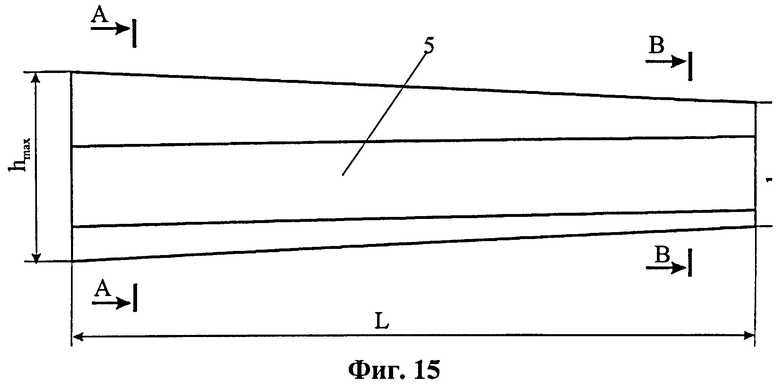

фиг.15 - то же, что на фиг.14, вид сверху;

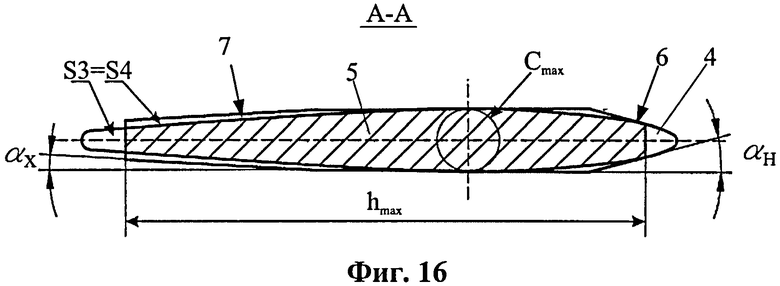

Фиг.16 - сечение пластины А-А на фиг.15 и спрямленная заготовка после поперечной вальцовки;

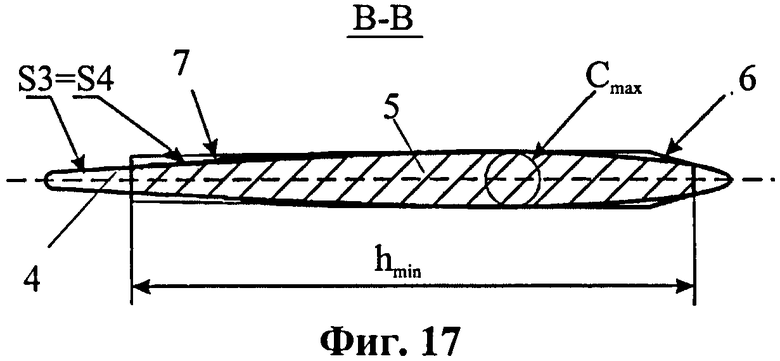

Фиг.17 - то же, что на фиг. 15, сечение В-В на фиг.15.

В соответствии с техническими условиями (ТУ) необходимо изготовить лопатку 1 (фиг.1 и 2), которую можно охарактеризовать в трехмерном пространстве осями X, Y, Z, где Z - продольная ось, проходящая через центр масс, X и Y - поперечные оси. Лопатка 1 закручена по винтовой линии (фиг.2) на угол φ относительно оси Z, проходящей через центр масс 2. Если «раскрутить» лопатку, то она имеет форму поперечного сечения пера (фиг.3), которую можно описать характерными точками профиля, например, в табличном виде. Максимальная толщина Cmax - лопатки 1 относительно центра масс 2 вдоль оси X смещена. Лопатка 1 имеет выпуклую спинку и вогнутое корыто с общей хордой 3.

Для спрямления теоретического аэродинамического профиля (фиг.3) соединяем заданные таблицей, одноименные точки теоретического контура корыта Ki и спинки Ci отрезками прямых, где i - номер точки. Через точки ai середины отрезков KiCi проводится сплайн S*l, представляющий собой дугу, проходящую по центрам толщин поперечного сечения профиля нескрученной готовой лопатки 1. Далее спрямляется сплайн S*l, сохраняя его длину и длины отрезков aiai+i. Определяются длины отрезков MiNi, исходя из равенства площадей фигур KiCiCi+1Ki+i и MiNiN1+iMi+1. Соединяются точки спрямленного профиля сплайном и, в результате, в поперечном сечении получается профиль симметричной заготовки относительно прямой средней линии, получая симметричную заготовку относительно ее продольной плоскости (фиг.4). Спрямленная заготовка 4 лопатки 1 имеет вид чечевицы в ее поперечном сечении с различной длиной поперечного сечения относительно максимальной толщины. Для различной номенклатуры лопаток газотурбинного двигателя все операции спрямления теоретического аэродинамического профиля можно проводить с высокой скоростью и точностью на компьютере.

На фиг.6 представлено сечение спрямленной заготовки 4 и исходное поперечное сечение пластины 5. Толщина to пластины 5 выбирается равной максимальной толщине Cmax спрямленной заготовки 5. Площадь S2 поперечного сечения пластины 5 слева от Cmax выбирается равной площади S1 поперечного сечения спрямленной заготовки 4 (S1=S2). Аналогичное условие накладывается на правую сторону. Позициями 6 и 7 показаны входная и выходная кромки соответственно. При вальцовке необходимо сместить объем материала S2 влево, получив профиль входной кромки 6 (S1) спрямленной заготовки 5.

Поперечную вальцовку осуществляют в соответствии с известным техническим решением (RU, №2195382), но за два прохода, начиная от места расположения максимальной толщины поперечного сечения готовой лопатки 1, которое в точности соответствует месту расположения спрямленной заготовки 4 (фиг.7). За первый проход вальцовка производиться вальцами 8 и 9, где Vo - линейная скорость перемещения вальцов 8 и 9, V1 - скорость деформации пластины 5. (Для простоты чтения чертежа опора на нем не показана.) Заканчивают процесс формообразования спрямленной заготовки 4 со стороны входной кромки 6 (фиг.8).

После первого прохода устанавливают другую пару вальцов 10, 11 и за второй проход формируют выходную кромку 7 (фиг.9, 10). Таким образом, изготавливают спрямленную заготовку 4 (фиг.5).

Далее в отличие от ближайшего аналога осуществляют холодную штамповку, но при этом так же, как в ближайшем аналоге, одновременно производят закрутку и калибровку (фиг.11, 12). Профиль торца пуансона 12 соответствует аэродинамическому профилю (спинке и корыту) и закрутке готовой лопатки 1, а на дне матрицы 13 размещают эластичную прокладку 14, например полиуретан. Дно матрицы 13 штампа (фиг.11) может также изготавливаться из инструментальной стали с рабочей поверхностью, соответствующей корыту готовой лопатки 1, а форму торца пуансона 12 - соответствующей поверхности спинке лопатки 1, но это усложняет учет сил пружения изготавливаемой детали.

Заявленным способом можно изготавливать лопатки 1 с изменяющейся площадью поперечного сечения по ее длине. Для уменьшения степени деформации пластину 5 предварительно механически обрабатывают, выполняя скосы вдоль ее длины, приближая форму детали заготовки к требуемой форме спрямленной заготовки 4 (фиг.13, 14). Для этого при изготовлении лопаток, имеющих переменную величину Cmax по длине и переменную длину хорды, исходную заготовку под предварительное формообразование (аналогично фиг.5) выполняют следующим образом.

Шлифуют исходную плоскую пластину 5 в размер, соответствующий Cmax.

Обрезают пластину в размер L, равный длине лопатки.

Обрабатывают пластину 5 на клин в соответствии со значением Cmax наибольшее и Cmax наименьшее.

Обрезают заготовку по ширине на размер hmax и hmin.

Скосы под углом αн на входной кромке 6 и углом αх на выходной кромке 7 (фиг.15-17) выполняют так, чтобы площади поперечных сечений заготовки S4 и готовой детали S3 были соответственно равны для каждого сечений А-А и В-В лопатки. Из условия равенства площадей S3 и S4 определяются ширины заготовки hmax и hmin в сечениях А-А и В-В. Затем обрабатывают пластину 5 со скосами поперечным вальцеванием.

В результате также (в соответствии с вышеописанным для готовых лопаток 1 с одинаковыми поперечными сечениями) получают спрямленную заготовку 4 лопатки 1, которая имеет вид чечевицы в ее поперечных сечениях, например А-А и В-В (фиг.16, 17).

Предлагаемый способ позволяет получать готовые лопатки 1 без доработок, рихтовки в полном соответствии с техническими требованиями и чертежами лопаток.

Указанный технический результат достигается за счет изготовления поперечным вальцеванием спрямленной заготовки 4, которая имеет вид чечевицы, исключающей искажение формы ввиду симметричности процесса обкатки и симметричности самой спрямленной заготовки 4, а также за счет применения холодной штамповки, чем удается повысить точность и улучшить качество готовой лопатки 1 газотурбинного двигателя. Снижение трудоемкости достигается за счет исключения операции чистовой обработки изделия для удаления избытка материала с входной и выходной кромки 6, 7 лопатки 1 и исключения операции удаления базовых (укладочных) элементов.

Наиболее успешно заявленный способ изготовления лопатки газотурбинного двигателя промышленно применим в машиностроении для изготовления прецизионных готовых изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТКИ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2013 |

|

RU2524452C1 |

| СПОСОБ ШТАМПОВКИ С ОБКАТКОЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2393935C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2195382C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАКРУГЛЕННОЙ КРОМКИ ДЕТАЛИ, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И БОЕК, ИСПОЛЬЗУЕМЫЙ В ЭТОМ УСТРОЙСТВЕ | 2008 |

|

RU2373018C1 |

| СПОСОБ ШТАМПОВКИ С ОБКАТКОЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2338615C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОК ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2009 |

|

RU2403119C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОК ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ | 1990 |

|

RU2013179C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОК ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ | 2009 |

|

RU2422257C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОК ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2004 |

|

RU2257277C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОК ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ | 2005 |

|

RU2323810C2 |

Изобретение относится к области машиностроения и может быть использовано при изготовлении лопаток газотурбинных двигателей. Из пластины поперечной холодной вальцовкой в два прохода изготавливают симметричную относительно продольной плоскости спрямленную заготовку лопатки. Толщина пластины соответствует максимальной толщине готовой лопатки. Поперечную вальцовку осуществляют, начиная от места расположения поперечного сечения готовой лопатки, имеющего максимальную толщину. Длина спрямленной заготовки в поперечных сечениях равна длине дуги, проходящей через центр толщины соответствующего поперечного сечения нескрученной лопатки. Затем путем холодной штамповки спрямленной заготовки одновременно формируют аэродинамический профиль лопатки и производят ее закрутку и калибровку. В результате обеспечивается повышение качества готовых изделий и снижение трудоемкости их изготовления. 2 з.п. ф-лы, 17 ил.

1. Способ изготовления лопатки газотурбинного двигателя, включающий изготовление вальцовкой спрямленной заготовки лопатки, имеющей поперечные сечения, площадь которых равна площади соответствующих поперечных сечений готовой лопатки, и формирование аэродинамического профиля лопатки, ее закрутку и калибровку, которые осуществляют одновременно путем штамповки спрямленной заготовки, отличающийся тем, что спрямленную заготовку лопатки изготавливают поперечной холодной вальцовкой в два прохода из пластины, толщина которой соответствует максимальной толщине готовой лопатки, при этом поперечную холодную вальцовку осуществляют, начиная от места расположения поперечного сечения готовой лопатки, имеющего максимальную толщину, с образованием симметричной относительно продольной плоскости спрямленной заготовки лопатки, длина которой в поперечных сечениях равна длине дуги, проходящей через центр толщины соответствующего поперечного сечения нескрученной лопатки, а формирование аэродинамического профиля лопатки, ее закрутку и калибровку осуществляют путем холодной штамповки спрямленной заготовки.

2. Способ по п.1, отличающийся тем, что холодную штамповку спрямленной заготовки осуществляют с использованием матрицы с размещенной на ее дне эластичной прокладкой и пуансона с торцом, профиль которого соответствует профилю готовой лопатки.

3. Способ по п.1, отличающийся тем, что пластину предварительно механически обрабатывают с получением вдоль ее длины скосов для образования спрямленной заготовки лопатки с изменяющейся площадью поперечного сечения по длине.

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОК ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2009 |

|

RU2403119C2 |

| Способ изготовления лопаток | 1983 |

|

SU1268276A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОК | 1981 |

|

SU1007271A1 |

| KR 100402963 B1, 14.02.2004 | |||

| US 4527410 A1, 09.07.1985 | |||

Авторы

Даты

2014-07-27—Публикация

2013-02-27—Подача