Изобретение относится к области обработки металлов давлением, в частности к горячей штамповке заготовок лопаток со значительной закруткой пера лопатки.

Известен способ изготовления лопаток [1], при котором исходную цилиндрическую заготовку нагревают до температуры деформации, производят набор металла под хвостовую часть лопатки и на первом этапе штамповки перерабатывают чертеж лопатки, раскручивая сечения пера лопатки так, что хорды раскручиваемых сечений лежат в одной плоскости, проходящей через хорду базового, например, прикомлевого сечения. Поковка, имеющая раскрученный профиль пера, изготавливается в несколько переходов штамповки. На следующем этапе производят закрутку профиля пера в горячем состоянии с привлечением специальных устройств.

Недостатком данного способа является высокая трудоемкость изготовления заготовок лопаток, обусловленная привлечением специальных устройств для закрутки пера лопатки и невысокая точность пера при закрутке.

Наиболее близким к предлагаемому способу является способ штамповки заготовок лопаток [2], при котором исходную цилиндрическую заготовку нагревают до температуры деформации, производят набор металла под хвостовую часть и штампуют в несколько переходов на прессе в штампах, состоящих из верхней и нижней половин с выполненными в них гравюрами, образующими конфигурацию поковки лопатки с входной, выходной кромками и хвостовой частью.

Недостатком способа-прототипа является высокая трудоемкость, обусловленная тем, что деформирование производят в штампах в несколько переходов с постепенной закруткой профиля пера, и расход штамповой стали.

Задача изобретения - снижение трудоемкости изготовления лопаток.

Поставленная задача достигается тем, что в способе штамповки лопаток, включающем операции нагрева, фасонирования цилиндрической заготовки, штамповки в два перехода в штампах, состоящих из верхней и нижней половин с выполненными в них гравюрами, согласно изобретению на первом этапе штамповки проводят предварительное профилирование лопатки с формированием перьевой и хвостовой частей лопатки, выполняя на поверхности со стороны спинки технологический элемент в виде впадины, который располагают в крайних сечениях лопатки, формирование профилированной заготовки осуществляют в гравюре с вытеснением металла в определенных частях лопатки со стороны нижней половины штампа, далее на втором этапе предварительную поковку размещают в штампе окончательного перехода, фиксируют ее в штампе по технологической бобышке и хвосту и штампуют до получения готового изделия, заполняя впадины металлом и придавая поковке заданную форму.

Достигаемый технический результат предлагаемого способа - снижение расхода штамповой стали, повышение коэффициента использования металла и качества получаемых изделий путем фиксации цилиндрической фасонированной заготовки в гравюре нижней половины штампа и равномерного заполнения полости штампа металлом.

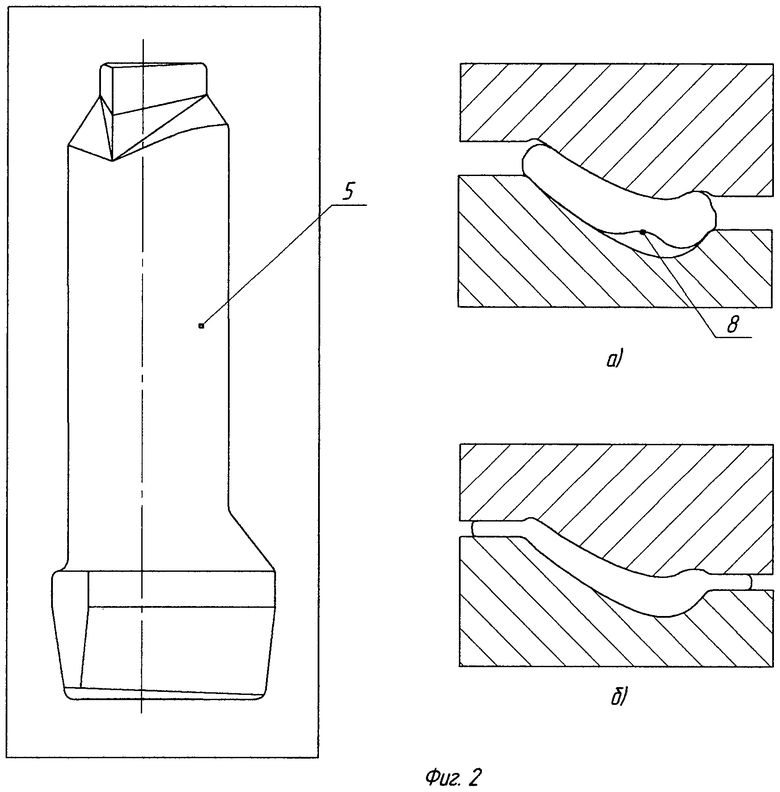

На фиг.1 представлена схема укладки фасонированной цилиндрической заготовки и ее предварительная штамповка

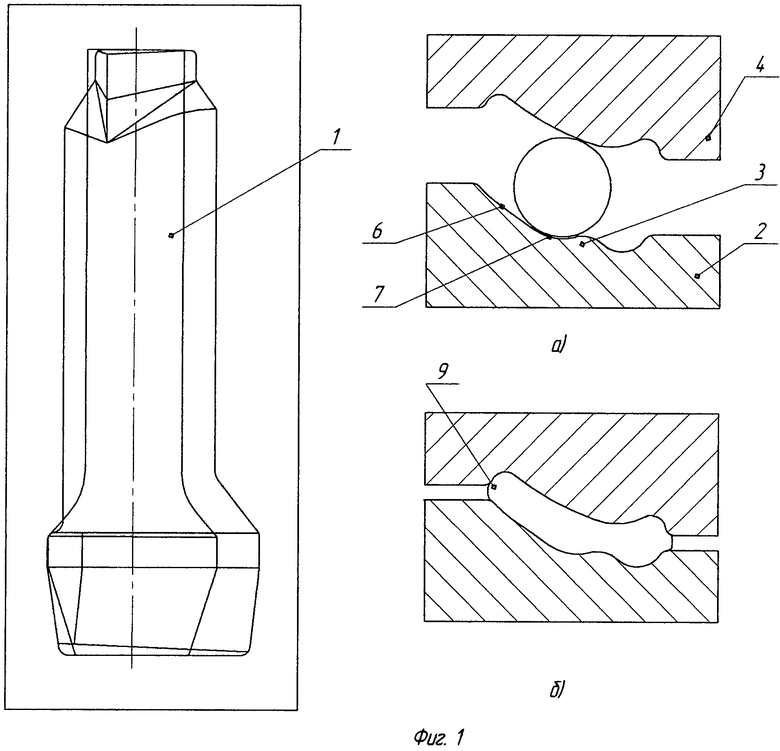

На фиг.2 - схема получения изделия.

Способ осуществляется следующим образом.

Предварительно фасонированную цилиндрическую заготовку 1 размещают на гравюре нижней половины 2 штампа (фиг.1а), которая соответствует профилю спинки 6 пера окончательно штампованной лопатки. На рисунке (фиг.1а) показано, что цилиндрическую заготовку укладывают на сопряжение 7 выступа 3 с гравюрой окончательного штампа. При этом сопряжение 7 выступа 3 с гравюрой нижней половины штампа соответствует радиусу фасонированной цилиндрической заготовки в данном сечении лопатки. Цилиндрическую заготовку деформируют верхней половиной штампа 4 (фиг.1б). Формирование цилиндрической заготовки осуществляют в гравюре с вытеснением металла в определенных частях лопатки со стороны нижней половины штампа, образованным в ней выступом 3 (фиг.1б). Таким образом на предварительно профилированной лопатке при формировании перьевой и хвостовой частей и технологической бобышки, на ее поверхности со стороны спинки выполняют технологический элемент в виде впадины 8. При этом впадину, как видно из рисунка (фиг.1б), для предотвращения скатывания цилиндрической заготовки выполняют так, чтобы высота впадины в направлении приложении усилия деформирования превышала высоту расположения основания впадины со стороны выходной кромки 9. Опытным путем установлено, что для надежной фиксации цилиндрической заготовки в штампе вершину впадины целесообразно выполнять на 2…4 мм выше основания впадины со стороны выходной кромки (фиг.1а). Впадину выполняет одну, но в каждом конкретном случае в одном из крайних сечений пера или замка в зависимости в каком месте и в каком направлении сдвигается фасонированная цилиндрическая заготовка при ее укладке на гравюре нижней половины штампа. Однако требования к выполнению впадин от их расположения не изменяются. Полученную предварительную поковку 5 размещают в штампе окончательного перехода (фиг.2а), имеющего профиль, идентичный профилю предварительного перехода, но без выступов, фиксируют ее в штампе по технологической бобышке и хвостовой части и штампуют до получения готового изделия.

При окончательной штамповке образованная в теле поковки впадина заполняется металлом (фиг.2б) и поковка приобретает заданную форму.

Пример осуществления способа.

Для штамповки лопатки со значительной закруткой пера (75°) брали исходную цилиндрическую заготовку О 40×336 мм, нагревали и производили набор металла на горизонтально-ковочной машине под хвостовую часть лопатки O 70 мм. Фасонированную цилиндрическую заготовку нагревали до температуры 1150…1170°С, укладывали в нижнюю половину штампа на сопряжение выступа с профилем гравюры, фиксируя ее выступом относительно оси лопатки, и штамповали за один переход с образованием со стороны нижней половины штампа впадины. Сопряжение выполняли радиусом, соответствующим радиусу фасонированной цилиндрической заготовки в данном сечении лопатки. Таким образом, при укладке в штампе во время деформирования фасонированная заготовка удерживается в заданном положении выступом нижней половины штампа, обеспечивающем равномерное заполнение полости штампа металлом. Это позволяет не изменять профиль окончательно-штампованной лопатки с большой закруткой, а вытесняя металл в заданных участках профиля лопатки добиться равномерного заполнения полости штампа металлом за счет точной фиксации фасонированной цилиндрической заготовки в нижней половине штампа, и как следствие, снизить трудоемкость изготовления лопаток, избежать повышенного расхода металла и повысить качество изделий.

Источники информации

1. А.С.Матвеев, Г.И.Зубарев, В.В.Андреев, В.А.Федоров «Метод проектирования и технологический процесс изготовления широкохордных лопаток ГТД» Кузнечно-штамповочное производство: перспективы и развитие (сб. научных трудов). Екатеринбург: ГОУ ВПО «УГТУ-УПИ», 2005 г., - с.637.

2. Точная штамповка деталей из высоколегированных сталей и сплавов. Сборник статей под ред. Н.Н.Корнеева и И.Г.Скугарева, Государственное научно-техническое издание. - М.: ОБОРОНГИЗ, 1963 г. - с.113.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВОК ЛОПАТОК ИЗ ДВУХФАЗНОГО ТИТАНОВОГО СПЛАВА | 2013 |

|

RU2525961C1 |

| Способ изготовления лопатки вентилятора с защитной входной кромкой | 2023 |

|

RU2811636C1 |

| ШТАМП ДЛЯ ШТАМПОВКИ ЛОПАТОК | 2020 |

|

RU2737836C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ПОКОВОК ТУРБИННЫХ ЛОПАТОК ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ НА ОСНОВЕ НИКЕЛЯ | 2017 |

|

RU2679157C1 |

| Способ изготовления штамповки лопатки газотурбинного двигателя из двухфазного титанового сплава | 2023 |

|

RU2818513C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОК ИЗ ДВУХФАЗНЫХ ТИТАНОВЫХ СПЛАВОВ | 2021 |

|

RU2759280C1 |

| Способ изготовления турбинных и компрессорных лопаток | 1984 |

|

SU1181772A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСЕДИАГОНАЛЬНЫХ ИЗДЕЛИЙ ТИПА КОЛЕС С ЛОПАТКАМИ | 2002 |

|

RU2219012C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ЗАГОТОВОК РАБОЧИХ ЛОПАТОК ТУРБИН ИЗ ТРУДНОДЕФОРМИРУЕМЫХ ЖАРОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ | 2015 |

|

RU2608923C2 |

| Способ получения заготовок дисковых изделий | 1988 |

|

SU1678492A1 |

Изобретение относится к области обработки металлов давлением, в частности к горячей штамповке заготовок лопаток со значительной закруткой пера лопатки. Способ включает нагрев цилиндрической заготовки, ее фасонирование и предварительную и окончательную штамповки в штампах, состоящих из верхней и нижней половин, с выполненными в них гравюрами. При предварительной штамповке проводят предварительное профилирование лопатки с формированием перьевой и хвостовой частей. Также выполняют на поверхности лопатки со стороны спинки технологический элемент в виде впадины, который располагают в крайних сечениях лопатки. Формирование предварительной поковки лопатки осуществляют в гравюре с вытеснением металла в заданных частях лопатки со стороны нижней половины штампа. Далее при окончательной штамповке предварительную поковку лопатки размещают в штампе окончательного перехода. Фиксируют упомянутую поковку по технологической бобышке и хвостовой части и штампуют до получения готового изделия. Заполняют впадину металлом и придают поковке заданную форму. В результате обеспечивается снижение расхода штамповой стали, повышение коэффициента использования металла и качества получаемых изделий. 1 з.п. ф-лы, 2 ил.

1. Способ изготовления лопаток, включающий нагрев цилиндрической заготовки, ее фасонирование и предварительную и окончательную штамповки в штампах, состоящих из верхней и нижней половин, с выполненными в них гравюрами, отличающийся тем, что при предварительной штамповке проводят предварительное профилирование лопатки с формированием перьевой и хвостовой частей, выполняют на поверхности лопатки со стороны спинки технологический элемент в виде впадины, который располагают в крайних сечениях лопатки, при этом формирование предварительной поковки лопатки осуществляют в гравюре с вытеснением металла в заданных частях лопатки со стороны нижней половины штампа, далее при окончательной штамповке предварительную поковку лопатки размещают в штампе окончательного перехода, фиксируют ее по технологической бобышке и хвостовой части и штампуют до получения готового изделия, при этом заполняют впадину металлом и придают поковке заданную форму.

2. Способ по п.1, отличающийся тем, что сопряжение впадины с профилем спинки пера лопатки осуществляют по радиусу, соответствующему радиусу фасонированной цилиндрической заготовки в данном сечении лопатки.

| СССРЗависимый от патента № — Заявлено 21.VI.1968 (№ 1249868/24-6)М. Кл. В 21k 3/04 F 04d 29/38УДК 621.63-253.5 (088.8) | 0 |

|

SU371710A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОК | 2004 |

|

RU2256527C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОК ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2009 |

|

RU2403119C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОК | 1984 |

|

RU1210314C |

| US 5524341 А, 11.06.1996 | |||

| ДИОД СИЛОВОЙ НИЗКОЧАСТОТНЫЙ ВЫПРЯМИТЕЛЬНЫЙ НЕПЛАНАРНЫЙ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2009 |

|

RU2411611C1 |

Авторы

Даты

2012-11-27—Публикация

2010-12-20—Подача