Изобретение относится к технике получения графеносодержащих суспензий в непрерывном режиме, путем сдвиговой эксфолиации графита в жидкости и может быть использовано в различных отраслях промышленности при модифицировании графеном пластичных смазок, эпоксидных смол, бетонов и т.д.

Известен способ получения графеносодержащих суспензий (заявка WO 2012166001, МПК С01В 31/02, В82В 3/00, B82Y 40/00, 2011). Данный способ имеет три существенных недостатка: используются концентрированные кислоты, поэтому он экологически опасен; большие затраты энергии на ультразвуковую обработку суспензии; малая концентрация графита в суспензии (не более 0,5 масс. %).

Наиболее близким является способ получения графеносодержащей суспензии сдвиговой эксфолиацией частиц графита включающий приготовление смеси кристаллического графита с жидкостью с концентрацией графита от 10 до 20 массовых процентов в емкости для исходной суспензии, подачу исходной суспензии в роторный аппарат, эксфолиацию графита и отвод обработанной суспензии из роторного аппарата [Keith R. Paton et al. Scalable production of large quantities of defect-free few-layer graphene by shear exfoliation in liquids NATURE MATERIALS | VOL 13 | JUNE 2014, pp. 624-630]. Способ реализуется в устройстве включающем емкость исходной суспензии, блок эксфолиации графита, роторный аппарат содержащий статор в виде цилиндрической оболочки с отверстиями для подвода и отвода суспензии, ротор с лопастями, привод вращения ротора. Данное устройство помещают в емкость, заполненную водой, в которой взвешены частицы графита. Для предотвращения агрегации графеновых частиц в воду добавляют поверхностно активное вещество (ПАВ), например 2-метилпиралидон или холат натрия. Суспензия поступает в цилиндрический статор через верхний и нижний торец, раскручивается лопастями ротора и под действием центробежных сил выбрасывается из статора через отверстия в его боковой поверхности. Внутри статора создается разряжение, что способствует более интенсивному поступлению суспензии в статор через верхний и нижний торец. По мнению авторов способа, при прохождении лопастями ротора отверстий в статоре, на частицы графита, попавшие в эту зону, действуют сдвиговые усилия и происходит эксфолиация, т.е. расслаивание этих частиц. При многократном воздействии образуются графеновые наноструктуры.

Недостатком данного способа и устройства является то, что процесс эксфолиации графита осуществляется периодически и нет возможности контролировать время пребывания суспензии в зоне между статором и вращающемся ротором. Попадание частиц графита в указанную зону происходит стохастически, поэтому не более 1% графита преобразуется в графеновые структуры. Концентрация графеновых структур в готовой суспензии после центрифугирования и удаления осадка не превышает 0,1%. Под графеновыми структурами понимают частицы, состоящие из 1-15 графеновых слоем. Авторы данного способа считают, что эксфолиация происходит, в основном, при прохождении частиц графита через отверстия в корпусе, поэтому в устройстве, которое они использовали для реализации способа, отверстия расположены равномерно по всей боковой поверхности цилиндрического статора. Используя устройство-прототип для получения графеносодержащей суспензии, с разным количеством отверстий в статоре, мы установили, что от числа отверстий зависит количество суспензии, которая проходит через эти отверстия в единицу времени, а концентрация графеновых структур, образовавшихся в единицу времени зависит в 5-10 раз меньше. Таким образом, графеновые структуры, в основном, образуются при попадании частиц графена в зоны между статором и лопастями вращающегося ротора.

Технической задачей настоящего изобретения является повышение эффективности эксфолиации графита, получение графеносодержащих суспензий в непрерывном режиме и снижение удельных энергозатрат на производство этих суспензий.

Указанная задача решается тем, что в способе получения графеносодержащей суспензии включающем приготовление смеси кристаллического графита с жидкостью с концентрацией графита от 10 до 20 массовых процентов в емкости для исходной суспензии, подачу исходной суспензии в роторный аппарат, эксфолиацию графита и отвод обработанной суспензии из роторного аппарата, эксфолиацию графита осуществляют последовательно в нескольких роторных аппаратах, причем подачу исходной суспензии в первый роторный аппарат осуществляют насосом с фиксированным расходом, после отвода обработанной суспензии из одного роторного аппарата ее подают в следующий роторный аппарат, а из последнего роторного аппарата обработанную суспензию подают в центробежный сепаратор и после сепарации фугат подают в емкость готового продукта, а осадок подают в емкость для исходной суспензии, в которую добавляют графит и жидкость до получения требуемой концентрации графита в исходной суспензии.

Задача решается также и тем, что в устройстве включающем роторный аппарат, содержащий статор в виде цилиндрической оболочки с отверстиями для подвода и отвода суспензии, ротор с лопастями, привод вращения ротора отличающееся тем, что блок эксфолиации графита состоит из 5-10 роторных аппаратов соединенных последовательно, таким образом, отверстие для отвода суспензии каждого предыдущего аппарата соединены с отверстиями для подачи суспензии каждого последующего аппарата, а отверстие для отвода суспензии из последнего аппарата соединены с патрубком для подачи суспензии в центробежный сепаратор, выполненный с возможностью подачи фугата в емкость готового продукта, а осадка - в емкость исходной суспензии, которая снабжена узлом подачи жидкости с датчиком расхода и дозатором графита. Задача решается и тем, что подача исходной суспензии в первый роторный аппарат осуществляется насосом с регулируемой производительностью, а на выходе из последнего роторного аппарата установлен регулируемый вентиль..

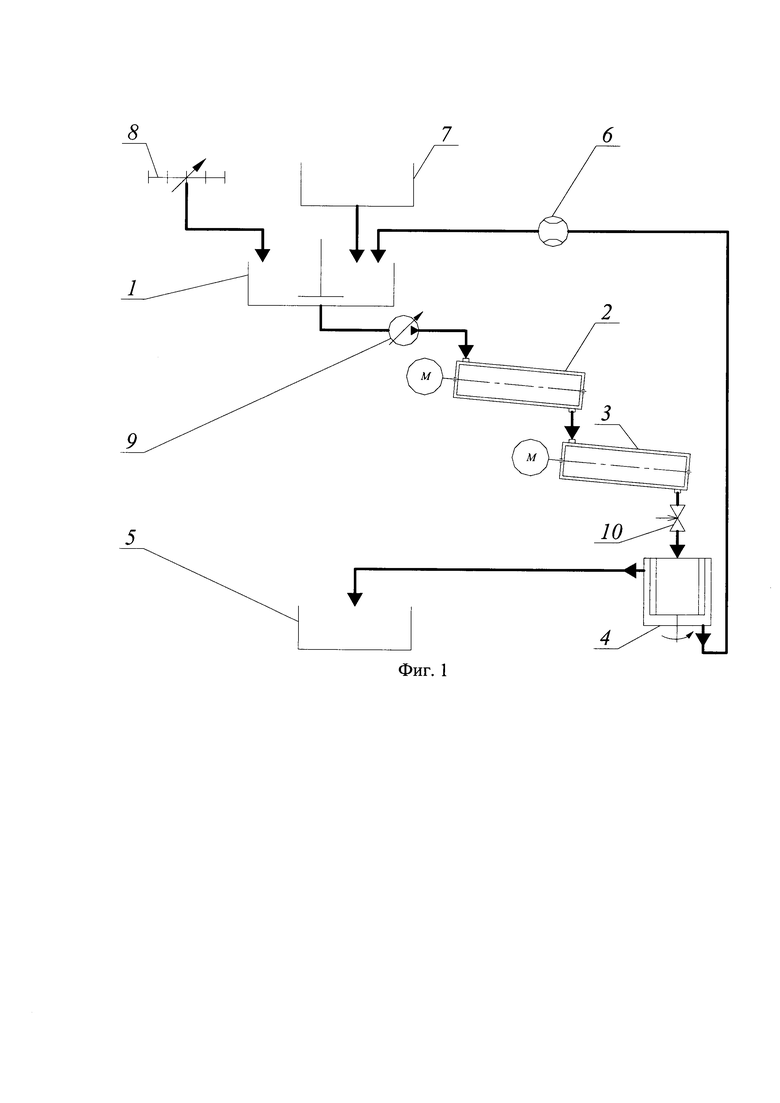

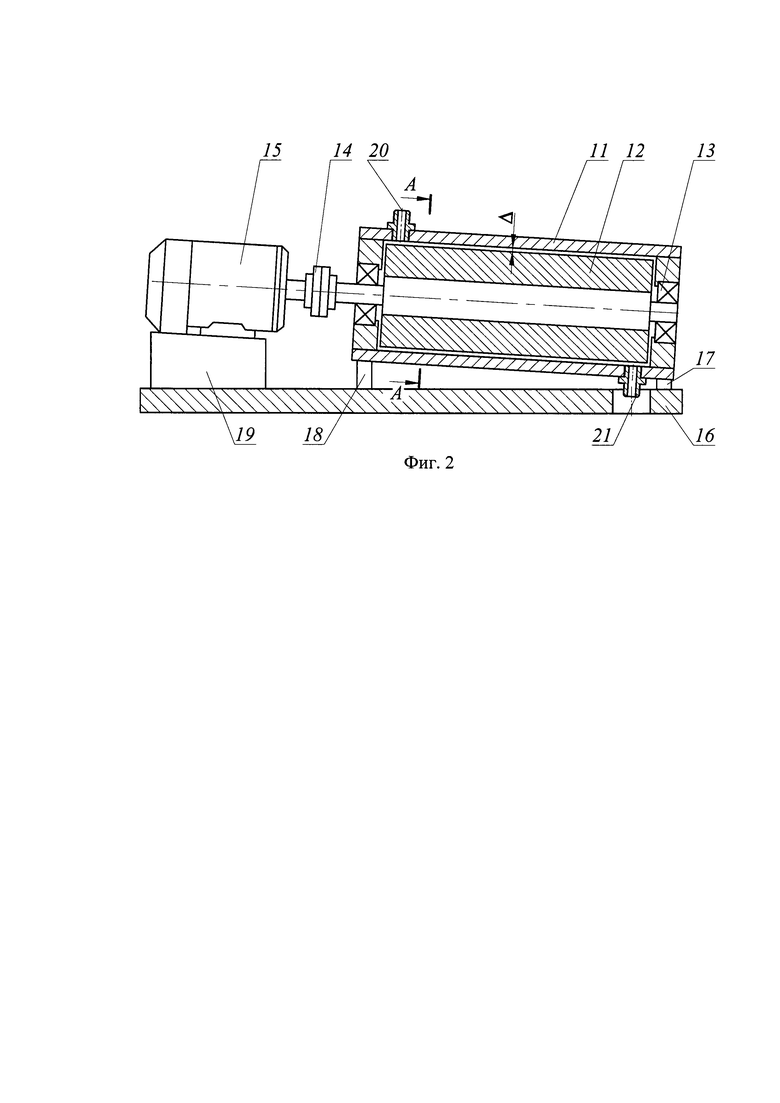

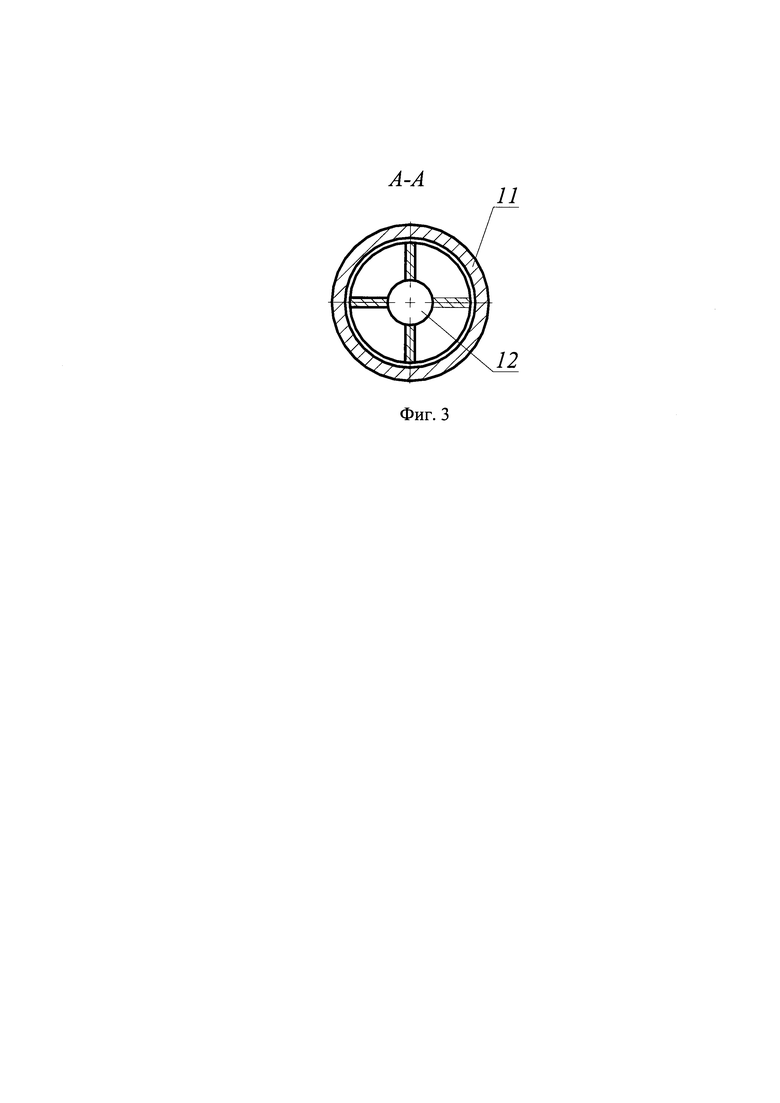

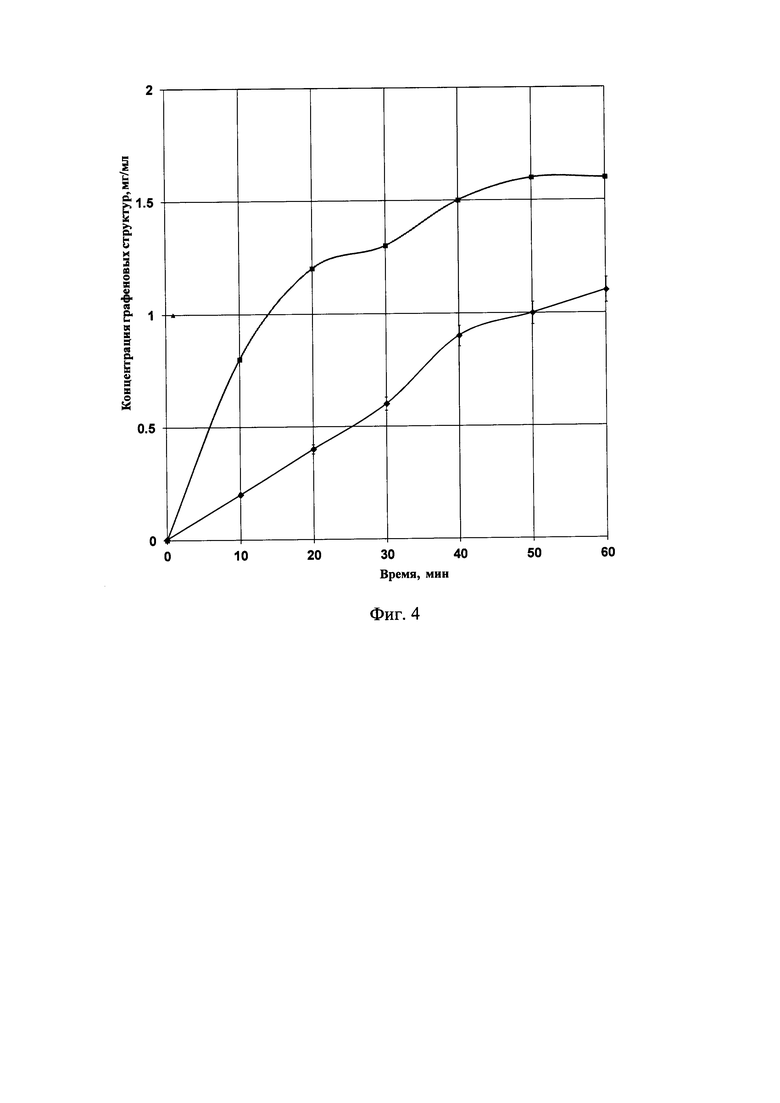

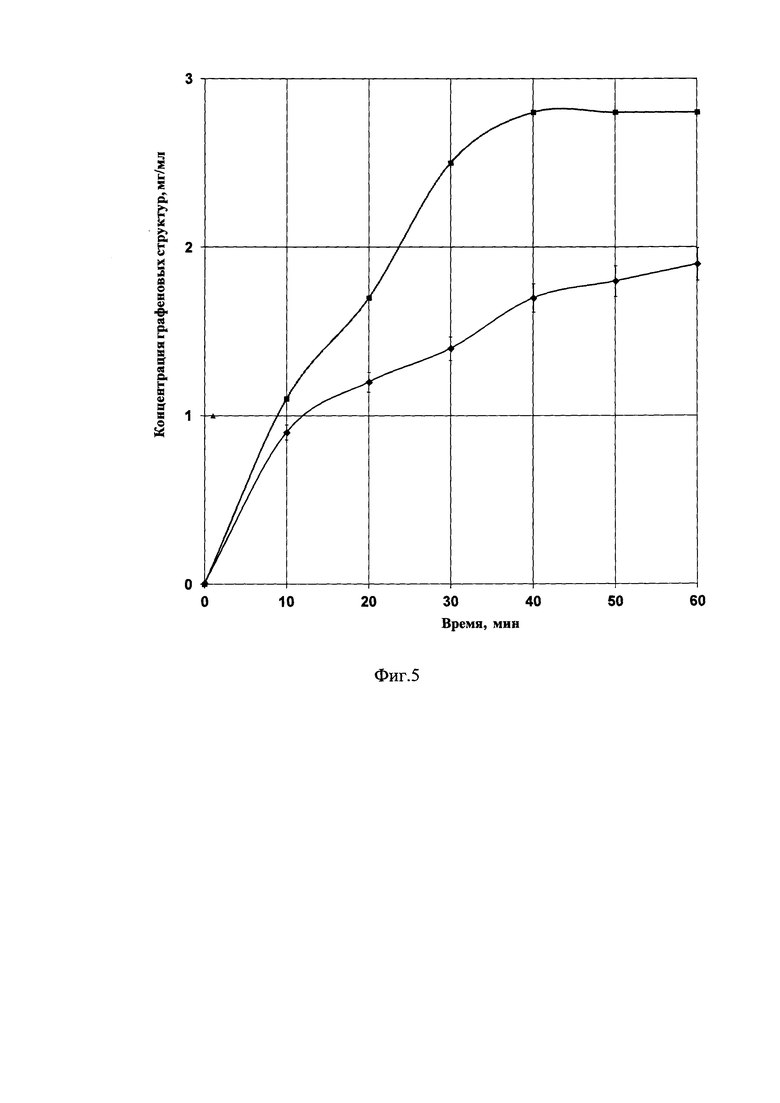

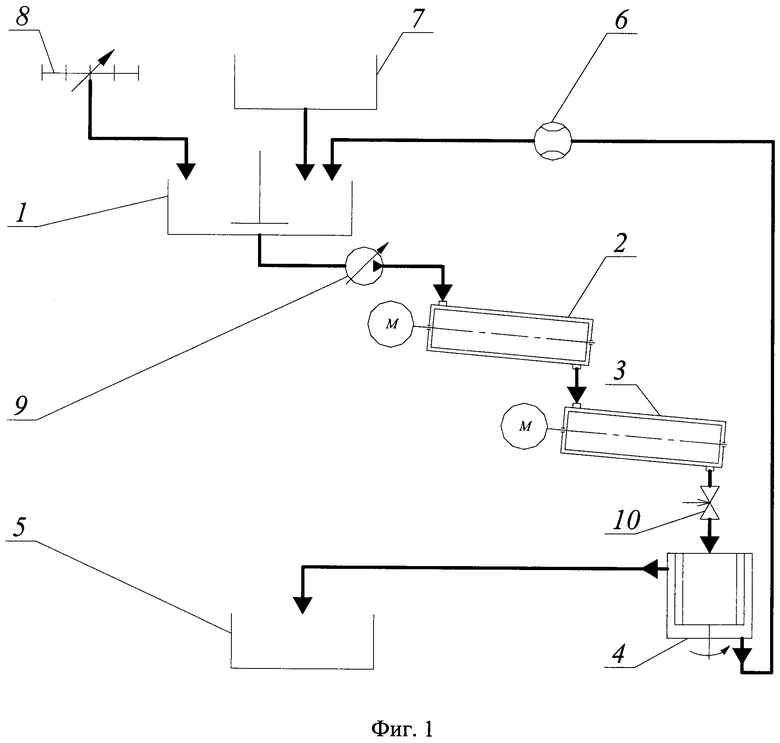

На фиг.1 показана принципиальная схема устройства, на фиг.2 - показан продольный, а на фиг.3 - поперечный разрез роторного аппарата, на фиг.4 даны результаты сравнения изменения концентрации графеновых структур от времени обработки для прототипа (нижняя кривая) и предлагаемого изобретения (верхняя кривая), при использовании в качестве жидкости воды, а на фиг.5, в качестве жидкости использовалось синтетическое полиальфаолефиновое масло, аналогичное ПАОМ-4, с температурой застывания не выше минус 70°С.

Устройство, схема которого показана на фиг.1, состоит из емкости исходной суспензии 1, роторных аппаратов 2 и 3, центробежного сепаратора 4, емкости готовой суспензии 5, датчика расхода 6, емкости жидкости 7, дозатора графита 8, насоса 9 и регулируемого вентиля 10.

Устройство, выполненное по п. 2 ф-лы изобретения и реализующее способ по п. 1, работает следующим образом. Исходную жидкость из емкости 7 подают в емкость 1. Одновременно в эту емкость дозатором 8 подают порошок кристаллического графита марки ГС-1 или ГС-2. С помощью перемешивающего устройства готовят исходную суспензию с концентрацией графита от 10 до 20 мас. %. Исходная суспензия подается в первый роторный аппарат 2 насосом 9 с регулируемой производительностью. Из роторного аппарата 2 суспензия поступает во второй роторный аппарат 3, далее в третий (условно не показан) и т.д. Из последнего роторного аппарата суспензия поступает в центробежный сепаратор 4. На выходе из последнего роторного аппарата установлен регулируемый вентиль 10. Наличие регулируемого вентиля 10 позволяет обеспечить необходимое давление в системе, за счет изменения производительности насоса 9 можно регулировать время пребывания, а следовательно и время обработки суспензии в роторном аппарате. После разделения суспензии в центробежном сепараторе 4 на фугат и осадок, фугат подается в емкость готовой суспензии 5, а осадок через датчик расхода 6, подается в емкость 1. Для поддержания требуемого объема исходной суспензии, при необходимости в емкость 1 подается жидкость из емкости 7. Для обеспечения постоянной концентрации графита в исходной суспензии в емкость 1 подается графит весовым дозатором 8.

Роторный аппарат, схема которого показана на фиг.2 состоит из цилиндрического статора 11, ротора 12 с радиальными лопастями, который установлен в подшипниковых опорах 13. Ось ротора 12, через муфту 14 соединена с электродвигателем 15. Скорость вращение ротора регулируется в диапазоне от 1000 до 10000 об/мин. роторный аппарат и электродвигатель установлены на основании 16, с помощью кронштейнов 17, 18 и 19. С одной стороны статора 11 установлен патрубок 20 для подачи суспензии. С другой стороны статора установлен патрубок 21 для отвода суспензии. Зазор между лопастями ротора 12 и внутренней поверхностью статора 11 должен быть меньше 0,1 мм.

Эффективность предлагаемого способа и устройства для его реализации была проверена экспериментально, путем сравнения с прототипом. В качестве прототипа был использован статор-ротор смеситель с внутренним диаметром статора 42 мм и высотой 60 мм [Keith R. Paton et al. Scalable production of large quantities of defect-free few-layer graphene by shear exfoliation in liquids NATURE MATERIALS | VOL 13 | JUNE 2014, pp. 624-630]. На цилиндрической поверхности статора в три ряда, равномерно по высоте было 12 отверстий диаметром 5 мм. Предлагаемое устройство имело диаметр 42 мм и длину 180 мм. Необходимо отметить, что в прототипе ротор закреплен консольно и при увеличении высоты более 60 мм начинаются значительные радиальные биения, при которых ротор касается внутренней поверхности статора и резко увеличивается износ статора и лопастей ротора. В предлагаемом устройстве ротор с двух сторон установлен в подшипниковые опоры, что позволяет увеличивать, как диаметр ротора, так и его длину. Скорость вращения ротора в прототипе и предлагаемом устройстве были одинаковы 5000 об/мин. Последовательность проведения экспериментов была следующей. Готовилась водная суспензия кристалического графита ГС-2 в объеме 3 литра. Концентрация графита изменялась от 10 до 20%. Для предотвращения агрегации графеновых структур, образующихся в процессе эксфолиации в водную суспензию добавляли поверхностно-активное вещество ОП-4, из расчета 3 г/л.

Устройство прототип устанавливали в емкость с суспензией и включали привод вращения ротора. Каждые 10 минут выключали привод и отбирали 100 мл суспензии для анализа. Пробу обрабатывали на центрифуге при скорости 5000 об/мин в течении 10-30 минут и удаляли образовавшийся осадок (порядка 10 мл). Осветленную суспензию взвешивали и рассчитывали концентрацию графеновых структур в суспензии. Далее пробу смешивали с осадком и выливали в емкость, после чего продолжали процесс эксфолиации графита.

При использовании предлагаемого способа по п. 1 ф-лы изобретения и устройства по п. 2 ф-лы изобретения, суспензию обрабатывали в замкнутом цикле, каждые 10 минут отбирали пробы и определяли концентрацию графеновых структур в суспензии по методике, описанной выше. Для реализации обработки суспензии в замкнутом цикле использовали часть установки, схема которой представлена на фиг.1. Обработку суспензии проводили по двум вариантам. В первом варианте использовали емкость исходной суспензии 1, роторные аппараты 2, 3 и насос 9 с фиксированным расходом. Отверстие для отвода суспензии предыдущего аппарата (позиция 1) соединено с отверстием для подачи суспензии последующего аппарата (позиция 2). Отверстие для отвода суспензии из роторного аппарата 2 было соединено с емкостью 1 через вентиль 10. Поскольку пробы суспензии подготавливались к анализу с использованием центрифуги, центробежный сепаратор в экспериментах не использовали. Во втором варианте использовали емкость исходной суспензии 1, роторный аппарат 2, насос 9 и вентиль 10. В данном случае суспензия из роторного аппарата 1 поступала в емкость 1, т.е. также, как и в первом варианте, обрабатывалась в завкнутом цикле.

По результатам экспериментов проводили сравнение прототипа и предлагаемого изобретения. На фиг.4 представлены результаты сравнения изменения концентрации графеновых структур от времени обработки для прототипа (нижняя кривая) и предлагаемого изобретения (верхняя кривая), при использовании в качестве жидкости воды. Из графиков видно, что при использовании предлагаемого способа и устройства максимальная концентрация достигается в 1,5 раза быстрее и она на 40% выше, чем при использовании прототипа. На фиг.5 показаны аналогичные для суспензии на основе синтетического полиальфаолефинового масла УСМ (аналог ПАОМ).

Результаты по предлагаемому изобретению брали по второму варианту, поскольку в прототипе использовался один роторный аппарат. При использовании первого варианта, т.е. последовательно соединенных двух роторных аппаратов, максимальная концентрация достигается в 1,8 раза быстрее и она на 70% выше, чем при использовании прототипа.

Аналогичные результаты были получены при использовании в качестве жидкости кремнийорганического синтетического масла КСМ (аналог ПМС) и сложного эфира СЭ (аналог ДОСт). Данные синтетические масла имеют температуру застывания ниже минус 70°С и использовались для приготовления пластичных смазок, модифицированных графеновыми структурами для Крайнего Севера и Арктики, при выполнении государственного контракта (Соглашение о предоставлении субсидии от 26 сентября 2016 г. №14.577.21.0253)

Анализ полученных результатов показал, что при использовании предлагаемого способа максимальная концентрация достигается в 1,4 раза быстрее и она минимум на 25% выше, чем при использовании прототипа.

Таким образом, поставленные задачи решены.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для производства графеносодержащих суспензий каскадной эксфолиацией графита | 2021 |

|

RU2776502C1 |

| Способ получения графеносодержащих суспензий эксфолиацией графита | 2022 |

|

RU2793553C1 |

| Устройство для получения графеносодержащих суспензий эксфолиацией графита | 2022 |

|

RU2783291C1 |

| Устройство для получения графеносодержащей суспензии | 2021 |

|

RU2777632C1 |

| Способ получения графеносодержащих суспензий и устройство для его реализации | 2019 |

|

RU2720684C1 |

| Способ получения смазочного материала с углеродными добавками | 2023 |

|

RU2807281C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАФЕНОСОДЕРЖАЩИХ СУСПЕНЗИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2743523C1 |

| Роторный диспергатор | 2023 |

|

RU2821787C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАФЕНОСОДЕРЖАЩИХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2648892C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАФЕНА | 2016 |

|

RU2657504C2 |

Изобретение относится к химической промышленности и строительству и может быть использовано при модифицировании пластичных смазок, эпоксидных смол и бетонов. В ёмкости для исходной суспензии 1 готовят смесь, содержащую жидкость и 10-20 мас.% кристаллического графита. Ёмкость 1 снабжена узлом подачи жидкости из ёмкости 7, датчиком расхода 6 и дозатором графита 8. Между ёмкостью 1 и первым роторным аппаратом 2 установлен насос 9 с регулируемой производительностью, посредством которого исходную суспензию подают в блок эксфолиации, состоящий из 5-10 роторных аппаратов, соединенных последовательно таким образом, что отверстие для отвода суспензии каждого предыдущего аппарата соединено с отверстием для подачи суспензии каждого последующего аппарата, а отверстие для отвода суспензии из последнего аппарата 3 соединено с патрубком для подачи суспензии в центробежный сепаратор 4 через регулируемый вентиль 10. Каждый роторный аппарат содержит статор в виде цилиндрической оболочки с отверстиями для подвода и отвода суспензии, ротор с лопастями и привод вращения ротора. После сепарации фугат подают в емкость готовой графенсодержащей суспензии 5, а осадок - в емкость для исходной суспензии 1. Изобретение позволяет получать графенсодержащие суспензии в непрерывном режиме, снизить удельные затраты и повысить степень эксфолиации графита. 2 н.п. ф-лы, 5 ил.

1. Способ получения графеносодержащей суспензии эксфолиацией графита, включающий приготовление смеси кристаллического графита с жидкостью с концентрацией графита от 10 до 20 мас.% в емкости для исходной суспензии, подачу исходной суспензии в роторный аппарат, эксфолиацию графита и отвод обработанной суспензии из роторного аппарата, отличающийся тем, что эксфолиацию графита осуществляют последовательно в нескольких роторных аппаратах, причем подачу исходной суспензии в первый роторный аппарат осуществляют насосом с фиксированным расходом, после отвода обработанной суспензии из одного роторного аппарата ее подают в следующий роторный аппарат, а из последнего роторного аппарата обработанную суспензию подают в центробежный сепаратор и после сепарации фугат подают в емкость готового продукта, а осадок подают в емкость для исходной суспензии, в которую добавляют графит и жидкость до получения требуемой концентрации графита в исходной суспензии.

2. Устройство для осуществления способа получения графеносодержащей суспензии по п. 1, включающее емкость исходной суспензии, блок эксфолиации графита, включающий роторный аппарат, содержащий статор в виде цилиндрической оболочки с отверстиями для подвода и отвода суспензии, ротор с лопастями, привод вращения ротора, отличающееся тем, что блок эксфолиации графита состоит из 5-10 роторных аппаратов, соединенных последовательно таким образом, что отверстие для отвода суспензии каждого предыдущего аппарата соединено с отверстием для подачи суспензии каждого последующего аппарата, а отверстие для отвода суспензии из последнего аппарата соединено с патрубком для подачи суспензии в центробежный сепаратор, выполненный с возможностью подачи фугата в емкость готового продукта, а осадка - в емкость исходной суспензии, которая снабжена узлом подачи жидкости с датчиком расхода и дозатором графита, причем между емкостью исходной суспензии и первым роторным аппаратом установлен насос с регулируемой производительностью, а после последнего роторного аппарата установлен регулируемый вентиль.

| Автомобиль-сани, движущиеся на полозьях посредством устанавливающихся по высоте колес с шинами | 1924 |

|

SU2017A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАФЕНОСОДЕРЖАЩИХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2648892C2 |

| Изложница с суживающимся книзу сечением и с вертикально перемещающимся днищем | 1924 |

|

SU2012A1 |

| Автомобиль-сани, движущиеся на полозьях посредством устанавливающихся по высоте колес с шинами | 1924 |

|

SU2017A1 |

| KEITH R | |||

| PATON et al | |||

| Scalable production of large quantities of defect-free few-layer graphene by shear exfoliation in liquids, Nature Mater., 2014, v | |||

| Насос | 1917 |

|

SU13A1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ УКРЕПЛЕНИЯ ЭЛЕКТРОДОВ КАТОДНЫХ ЛАМП | 1922 |

|

SU624A1 |

Авторы

Даты

2020-12-04—Публикация

2019-12-12—Подача