Изобретение относится к оборудованию для измельчения твердых частиц и их смешивания с вязкими жидкостями. Графеновые нанопластины (ГНП) и композиты на их основе, находят широкое применение, в частности, при модифицировании моторных масел и пластических смазок.

Известно устройство (патент РФ 2 648 892) содержащее корпус, имеющий полость, в которой установлен ротор, соединенный с приводным валом, привод вращения которого снабжен подшипниковым узлом, закрепленным в центральной расточке крышки корпуса, коаксиально установленной в верхней части корпуса с возможностью регулирования зазора между днищем и крышкой, при этом загрузочное отверстие расположено в центральной части днища, а разгрузочное отверстие расположено в боковой стенке корпуса выше верхней кромки диска, насос-дозатор, соединенный с загрузочным отверстием диспергатора.

Недостатком данного устройства является низкая интенсивность процессов измельчения и смешивания.

Наиболее близким к является роторный диспергатор, принятый в качестве прототипа по патенту РФ 2 743 523, опубл. 19.02.2021, Бюл. № 5. Устройство содержит корпус, имеющий полость, в которой установлен ротор, соединенный с приводным валом, привод вращения которого снабжен подшипниковым узлом, закрепленным в центральной расточке крышки корпуса, коаксиально установленной в верхней части корпуса с возможностью регулирования зазора между днищем и крышкой, при этом загрузочное отверстие расположено в центральной части днища, а разгрузочное отверстие расположено в боковой стенке корпуса выше верхней кромки диска, насос-дозатор, соединенный с загрузочным отверстием диспергатора, дно корпуса выполнено с кольцевыми пазами, а нижняя поверхность ротора - с кольцевыми выступами имеющими треугольное поперечное сечение, выступы размещены в пазах.

Работа устройства начинается с установки зазора между днищем корпуса и ротором. После включения привода вращения, который через приводной вал, установленный в подшипниковом узле, передает вращение ротору, через загрузочное отверстие, расположенное на оси корпуса, насосом-дозатором в зазор между ротором и днищем корпуса подается исходный материал. При вращении ротора исходный материал в зазоре между ротором и днищем корпуса подвергается диспергированию за счет интенсивных сдвиговых деформаций, величина которых зависит не только от вязкости исходного материала, но и от величины зазора, частоты вращения диска и от давления, развиваемого насосом-дозатором. Как показала практика эксплуатации данного диспергатора, для измельчения чешуек графита (уменьшения числа графеновых слоев) необходимо несколько раз пропускать смесь через диспергатор, постепенно уменьшая зазор между выступами и впадинами. При выполнении выступов и впадин с прямоугольным поперечным сечением, зазор можно регулировать только между горизонтальными участками выступов и впадин. Даже при выполнении выступов и впадин с треугольным поперечным сечением, нет возможности регулировать зазор между наружной поверхностью ротора и поверхностью полости корпуса. Таким образом, недостатком устройства является нерациональное использование контактирующих поверхностей корпуса и статора, что снижает производительность устройства.

Технический результат по заявляемому изобретению-устройству заключается в создании устройства, обеспечивающего регулирование зазора по всей поверхности контакта неподвижного корпуса и вращающегося ротора и повышение производительности.

Роторный диспергатор, содержащий корпус, имеющий полость, в которой установлен ротор, соединенный с приводом вращения валом, снабженным подшипниковым узлом, закрепленным в центральной расточке крышки корпуса, коаксиально установленной в верхней части корпуса с возможностью регулирования зазора между днищем и крышкой, при этом загрузочное отверстие расположено в центральной части днища, а разгрузочное отверстие расположено в боковой стенке корпуса выше верхней кромки диска, насос-дозатор, соединенный с загрузочным отверстием диспергатора, дно корпуса выполнено с кольцевыми пазами, а нижняя поверхность ротора - с кольцевыми выступами, имеющими треугольное поперечное сечение, выступы размещены в пазах, причем полость в корпусе и ротор выполнены в форме усеченных конусов с углами наклона образующих к оси вращения ротора равными половине угла при вершинах треугольных выступов, расположенных на нижней поверхности ротора.

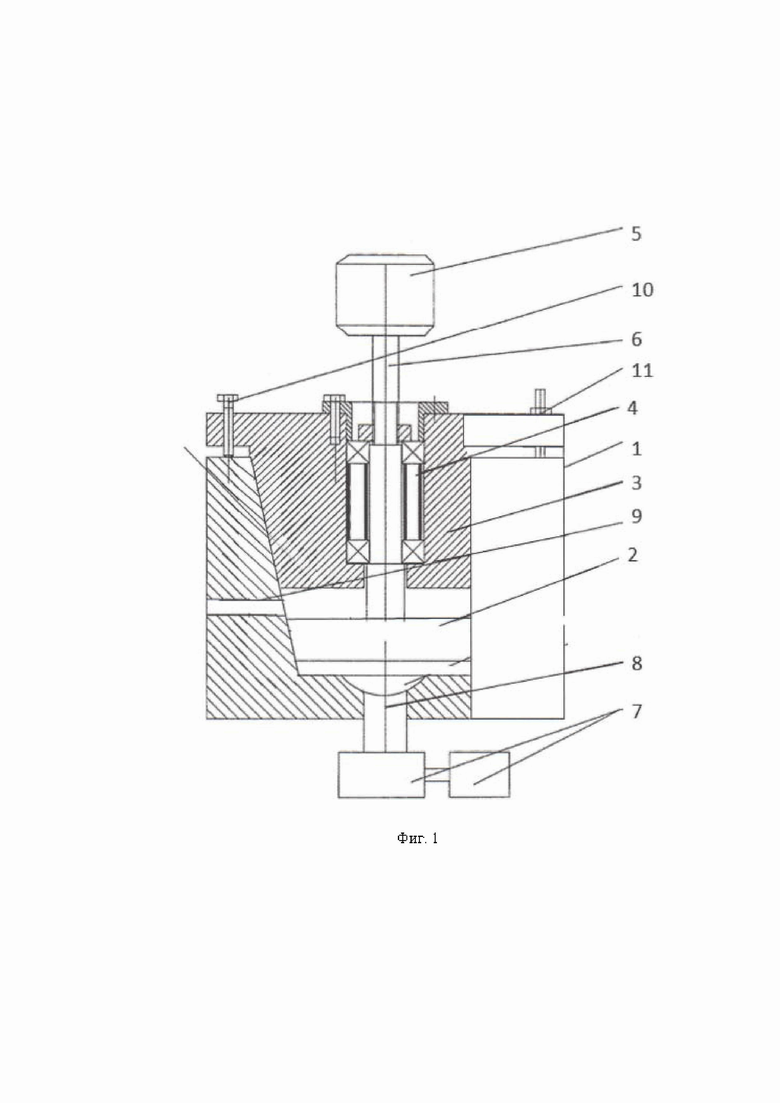

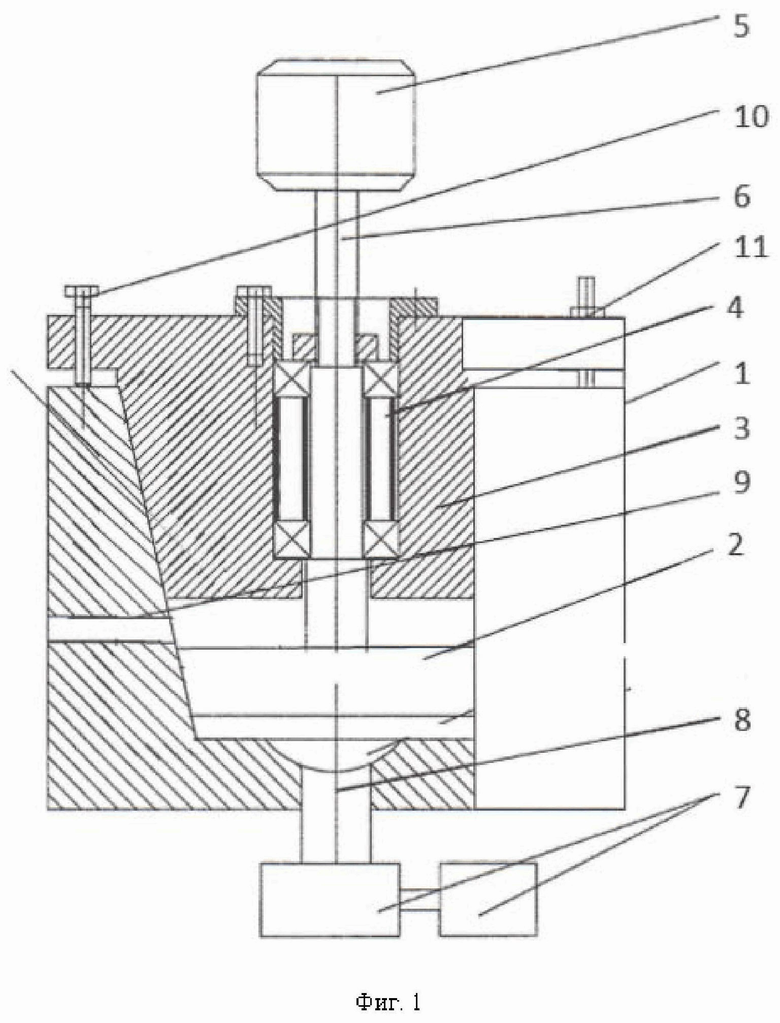

Сущность заявляемого изобретения поясняется примером конкретного выполнения, где на представленных чертежах показаны:

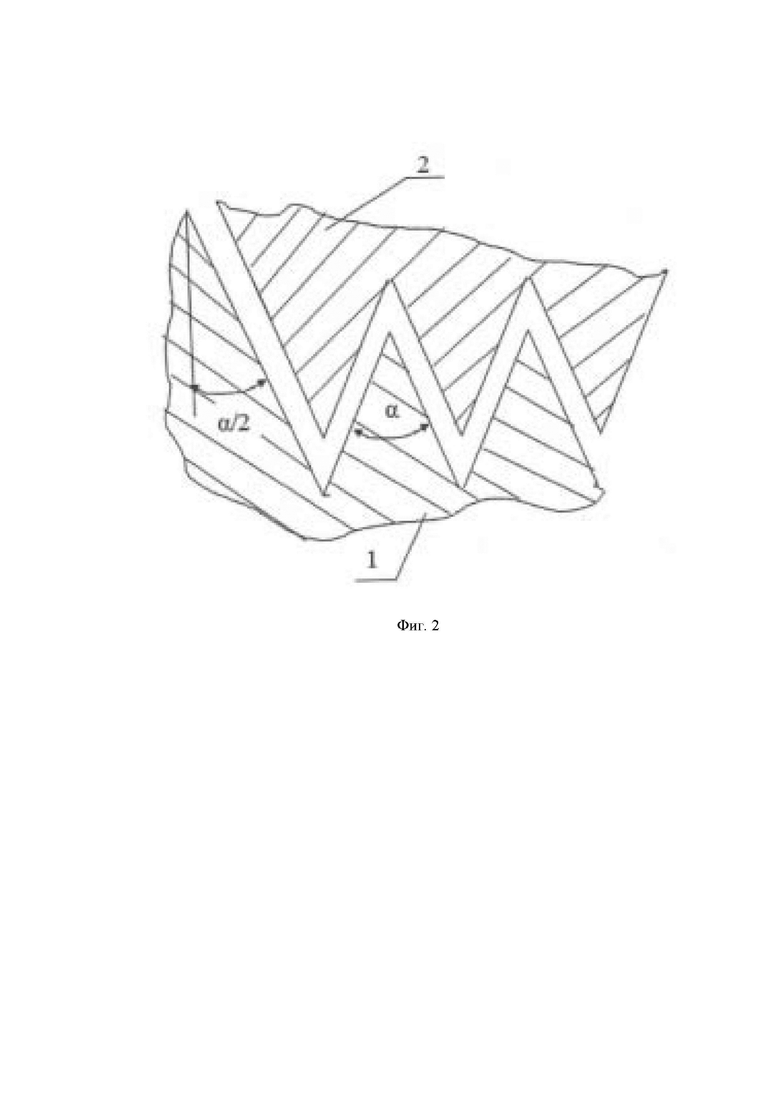

на фиг. 1 - общий вид устройства; на фиг. 2 показан фрагмент устройства - образование зазора между ротором и корпусом.

Роторный диспергатор содержит корпус 1 с полостью в виде усеченного конуса, ротора 2, установленного в полости корпуса 1. Ротор установлен в крышке 3 с помощью подшипникового узла 4 и соединен с приводом вращения 5 валом 6.

Смесь подается насосом-дозатором 7 через загрузочное отверстие 8, а отводится из диспергатора через разгрузочное отверстие 9. Расстояние между ротором 2 и дном полости в корпусе 1 регулируется тремя винтами 10 и фиксируется тремя шпильками 11. На нижней поверхности ротора имеются кольцевые выступы с треугольным поперечным сечением, как показано на фиг. 2. На дне полости в корпусе 1 имеются впадины, с треугольным поперечным сечением, причем выступы входят во впадины.

Работоспособность и эффективность предлагаемого устройства проверяли при реализации способа получения графеносодержащих суспензий и устройство для его осуществления (патент РФ 2 743 523, опубл. 19.02.2021, Бюл. № 5). Способ получения графеносодержащих суспензий осуществляли следующим образом. Готовили смесь природного кристаллического графита марки ГСМ-2 (зольность до 0,5%) с органической жидкостью типа силиконового масла ПМС или индустриальное масло И-20 и подавали на вход стержневой барабанной мельницы, в которой смесь обрабатывали от 15 до 40 часов, после чего центрифугировали от 10 до 60 минут при средних значениях центробежных ускорений в смеси от 40 до 45 мс-2, удаляли осадок в количестве от 1/6 до 1/4 от общего объема смеси через штуцер отвода осадка, а фугат сливали в промежуточную емкость, из которой насосом-дозатором подавали на вход загрузочного отверстия узла диспергирования, который представляет собой роторный диспергатор. В процессе изменяли зазор между диском и корпусом, постепенно уменьшая от 0,2 до 0,05 мм. Суспензию пропускали через зазор по 5 раз и после каждого прохождения брали пробы и с помощью наносайзера определяли размер графитовых нанопластин. Таким образом, при реализации способа роторный диспергатор играет большую роль, поскольку качество готового продукта, в основном зависит именно от диспергатора.

Описанный выше роторный диспергатор работает следующим образом. Прежде всего устанавливают зазор между корпусом 1 и ротором 2. Для этого при отпущенных гайках шпилек 11 болтами 10 крышка 3 перемещается относительно корпуса 1 в вертикальной плоскости. Вместе с крышкой 3 перемещается подшипниковый узел 4 с приводным валом 6 и ротором 2. После установки ротора 2 в заданное положение производится затяжка гаек на шпильках 11. Первоначально устанавливают зазор между корпусом и ротором 0,2 мм.

После включения привода вращения 5, который через приводной вал 6, установленный в подшипниковом узле 4, передает вращение ротору 2. Через загрузочное отверстие 8, расположенное на оси корпуса 1, насосом-дозатором 7 исходный материал подают в зазор между ротором 2 и корпусом 1. При вращении ротора 2 исходный материал в зазоре между ротором и корпусом 1 подвергается диспергированию за счет интенсивных сдвиговых деформаций, величина которых зависит от вязкости исходного материала, величины зазора, частоты вращения ротора и от давления, развиваемого узлом насосом-дозатором. Обработанный материал через кольцевой зазор между ротором и корпусом поступает в разгрузочное отверстие 9, расположенное в стенке корпуса 1 на дальнейшую обработку. После реализации первого цикла обработки, уменьшают величину зазора между ротором 2 и корпусом 1, проводят второй цикл обработки.

В прототипе используется роторный диспергатор с цилиндрическим ротором. Независимо от того, какую форму имеют впадины в корпусе и выступы на роторе, нет возможности регулировать зазор между боковой поверхностью ротора и поверхностью полости корпуса. Результаты экспериментальных исследований прототипа и предлагаемой конструкции показали, что на прототипе необходимо провести минимум 5 циклов обработки смеси, а на предлагаемом роторном диспергаторе не более 3 циклов для получения одинакового количества нанопластин графита с одинаковыми размерами. Это объясняется тем, что при изменении расстояния между нижним краем ротора и дном корпуса, при использовании прототипа, изменяется только зазор между нижнем краем ротора и дном полости в корпусе, независимо от формы выступов на ротору и впадин на дне корпуса. В предлагаемом роторном диспергаторе изменяется также зазор между боковой поверхностью ротора и поверхностью полости в корпусе, т.е. увеличивается зона эксфолиации.

Таким образом, предлагаемое устройство позволяет достичь поставленную цель, т.е. обеспечить повышение производительности более чем в 1,5 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГРАФЕНОСОДЕРЖАЩИХ СУСПЕНЗИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2743523C1 |

| УСТРОЙСТВО ДЛЯ ПРИГОТОВЛЕНИЯ И НАНЕСЕНИЯ РАСТВОРА | 2001 |

|

RU2197378C1 |

| ДИСПЕРГАТОР-СМЕСИТЕЛЬ | 1991 |

|

RU2049668C1 |

| Роторная мельница | 1987 |

|

SU1414451A1 |

| СМЕСИТЕЛЬ РОТОРНЫЙ ПОРТАЛЬНЫЙ | 2024 |

|

RU2824840C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАФЕНОСОДЕРЖАЩИХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2648892C2 |

| Диспергатор | 1988 |

|

SU1586758A1 |

| РОТОРНО-ПУЛЬСАЦИОННЫЙ АППАРАТ | 1999 |

|

RU2152819C1 |

| ДИСПЕРГАТОР-СМЕСИТЕЛЬ | 1991 |

|

RU2021118C1 |

| Устройство для предварительного вспенивания гранул пенополистирола | 1989 |

|

SU1775313A1 |

Изобретение относится к оборудованию для измельчения твердых частиц и их смешивания с вязкими жидкостями. Роторный диспергатор содержит корпус, имеющий полость, в которой установлен ротор, соединенный с приводным валом, привод вращения которого снабжен подшипниковым узлом, закрепленным в центральной расточке крышки корпуса, коаксиально установленной в верхней части корпуса с возможностью регулирования зазора между днищем корпуса и крышкой. При этом загрузочное отверстие расположено в центральной части днища, а разгрузочное отверстие расположено в боковой стенке корпуса выше верхней кромки диска. Дно корпуса выполнено с кольцевыми пазами, а нижняя поверхность ротора - с кольцевыми выступами, имеющими треугольное поперечное сечение. Причем полость в корпусе и ротор выполнены в форме усеченных конусов с углами наклона образующих к оси вращения ротора, равными половине угла при вершинах треугольных выступов, расположенных на нижней поверхности ротора. Техническим результатом является повышение производительности устройства. 2 ил.

Диспергатор, содержащий корпус, имеющий полость, в которой установлен ротор, соединенный с приводом вращения валом, снабженным подшипниковым узлом, закрепленным в центральной расточке крышки корпуса, коаксиально установленной в верхней части корпуса с возможностью регулирования зазора между днищем корпуса и крышкой, при этом загрузочное отверстие расположено в центральной части днища, а разгрузочное отверстие расположено в боковой стенке корпуса выше верхней кромки диска, насос-дозатор, соединенный с загрузочным отверстием диспергатора, дно корпуса выполнено с кольцевыми пазами, а нижняя поверхность ротора - с кольцевыми выступами, имеющими треугольное поперечное сечение, выступы размещены в пазах, отличающийся тем, что полость в корпусе и ротор выполнены в форме усеченных конусов с углами наклона образующих к оси вращения ротора, равными половине угла при вершинах треугольных выступов, расположенных на нижней поверхности ротора.

| СПОСОБ ПОЛУЧЕНИЯ ГРАФЕНОСОДЕРЖАЩИХ СУСПЕНЗИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2743523C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАФЕНОСОДЕРЖАЩИХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2648892C2 |

| ПОДДЕРЖИВАЕМЫЕ ЗУБЧАТЫЕ ПЛАСТИНЫ В ДИСПЕРГАТОРЕ | 2019 |

|

RU2777584C2 |

| Дисковый гомогенизатор | 1987 |

|

SU1574260A1 |

| Цепной конвейер для перемещения сварочных обмазанных электродов в индукционной печи | 1961 |

|

SU147138A1 |

| Устройство для диспергирования смесей | 1990 |

|

SU1776196A3 |

| РОТОРНО-ДИСКОВЫЙ МАССООБМЕННЫЙ АППАРАТ | 2018 |

|

RU2706051C1 |

| US 20090001188 A1, 01.01.2009 | |||

| EP 3072579 B1, 18.04.2018 | |||

| WO 2021008831 A1, 21.01.2021. | |||

Авторы

Даты

2024-06-26—Публикация

2023-12-23—Подача