Предлагаемое изобретение относится к области производства взрывчатых веществ (ВВ), а именно производства смесевых взрывчатых веществ (ВВ), и может быть использовано для изготовления зарядов из смесевых ВВ для создания «мягких» нагружений материалов (малых давлений ударных волн, скоростей метания, скоростей деформации).

Из уровня техники известен способ изготовления смесевого взрывчатого вещества (патент РФ №2384551, МПК С06В 23/02, публ. 20.03.2010 г.), согласно которому смешивают порошкообразный ТЭН или октоген, или гексоген в количестве 30-70 об. % и инертный наполнитель - бикарбонат натрия.

Известный способ обеспечивает получение смесевого ВВ, пригодного для качественной сварки взрывом тонколистовых изделий или фольг за счет обеспечения невысоких показателей бризантности, скорости детонации и величины критической толщины детонирующего слоя (Нкр), но сравнительно высокого показателя фугасности при детонации ВВ.

К недостаткам известного способа относится отсутствие возможности получения смесевого ВВ, характеризующегося низкими значениями скоростей детонации и давления детонации, а также с критической толщиной детонации Нкр≤1 см.

Актуальность решаемой проблемы основана на необходимости получения смесевого ВВ, характеризующегося низкими значениями скорости метания, скоростей при сохранении приемлемых показателей Нкр (≤1 см), что необходимо при проведении экспериментов по исследованию свойств различных взрывчатых материалов, или для демонтажа конструкций, содержащих ВВ, характеризующегося низкими значениями скорости и давления детонации, с критической толщиной детонации Нкр≤1 см.

Задачей авторов изобретения является разработка способа изготовления смесевого ВВ, характеризующегося низкими значениями скорости и давления детонации, с критической толщиной детонации Нкр≤1 см.

Технический результат, обеспечиваемый при использовании предлагаемого способа получения смесевого ВВ, заключается в обеспечении получения смесевого ВВ, характеризующегося более низкими значениями скорости и давления детонации, чем это достигнуто в прототипе с критической толщиной детонации Нкр≤1 см.

Указанные задача и новый технический результат обеспечивается тем, что, в отличие от известного способа изготовления смесевого взрывчатого вещества, включающего подготовку исходных порошкообразных веществ заданной дисперсности, механическое смешение их для получения смесевого взрывчатого вещества (ВВ), формирование заряда на основе подготовленного ВВ, согласно изобретению, первоначально подвергают сушке порошкообразные компоненты ВВ в виде высокодисперсного тэна с дисперсностью частиц ВВ, величина удельной поверхности которых не менее 4500 см2/г, и отдельно гидрокарбоната натрия дисперсностью частиц, величина удельной поверхности которых не менее 660 см2/г, затем смешивают тэн с гидрокарбонатом натрия при соотношении масс. %: ВВ - 9-13, гидрокарбонат натрия - 90,5 - 86,5, и дополнительно с красителем -органическим родамином в соотношении 1:1000 мас. ч., после чего сушат полученную смесь при температуре не более 90°С в течение не менее 2 часов, затем формируют заряд из полученного смесевого ВВ в виде слоя готового смесевого ВВ в объеме разрушаемого при взрыве материала толщиной слоя не менее 10 мм.

Предлагаемый способ поясняется следующим образом.

Первоначально берут навески порошкообразного компонента ВВ в виде высокодисперсного тэна с удельной площадью поверхности не менее 4500 см2/г, и отдельно гидрокарбоната натрия с удельной площадью поверхности 660 см2/г, что впоследствии на этапах смешения компонентов смесевого ВВ позитивно отразится на обеспечении достаточно полного и равномерного распределения компонентов между собой.

Дисперсность исходных компонентов порошкообразных материалов критична в плане получения в целевом смесевом ВВ равномерного распределение компонентов и гарантирует развитый контакт между частицами компонентов смесевого ВВ, что положительно сказывается на работоспособности смесевого ВВ на этапе проведения испытаний по ударно-волновому нагружению материалов. Для индикации полноценного перемешивания компонентов между собой к исходному ВВ подмешивают навеску красителя родамина в заявляемых пределах соотношений.

После растворения в воде и последующей фильтрации смесь высокодисперсного тэна (компонент смесевого ВВ) с дисперсностью частиц, величина удельной поверхности которых не менее 4500 см2/г, и красителя подвергают низкотемпературной сушке при температуре не более 75°С, при которой исключено термохимическое разложение ВВ. После охлаждения просушенного ВВ проводят контроль удельной поверхности порошкообразного ВВ для подтверждения сохранности исходного состояния дисперсности порошка. Использование компонентов вне заявленных соотношений, как это показали эксперименты, негативно сказывается на достигаемом результате.

Затем берут инертный порошкообразный компонент - гидрокарбонат натрия с дисперсностью частиц, величина удельной поверхности которых не менее 660 см2/г, получаемой после просеивания порошка через сито с заданным размером ячеек. Проводят контроль удельной поверхности инертного компонента.

Затем подготовленные указанным образом тэн (компонент ВВ) и гидрокарбонат натрия смешивают в смесителе равномерно до достижения заданной степени гомогенности смеси, определяемой визуально.

Компоненты берут при соотношении масс. %: ВВ - 9-13, гидрокарбонат натрия - 90,5-86,5, и дополнительно с красителем - органическим родамином в соотношении 1:1000 мас. ч., вне заявляемых пределов соотношений между компонентами не удается получить смесевое ВВ с более низкими значениями скорости и давления детонации, чем это достигнуто в прототипе с критической толщиной детонации Нкр≤1 см.

Далее подготовленная смесь засыпается в керамический (или иной материал, разрушаемый при взрыве) лоток с плоским дном в виде слоя толщиной 10 мм, что позволяет на последующем этапе сушки состава полноценно удалить влагу, которая негативно воздействует на процесс распространения детонации.

Затем полученную смесь компонента ВВ и инертного компонента подвергают сушке до испарения следов влаги, которая может содержаться в исходных материалах при хранении, негативно отражающаяся на свойствах готового смесевого ВВ.

Таким образом, при использовании инертного компонента в составе смесевого ВВ в заявляемых пределов соотношений для обеспечения снижения мощностных показателей формируемого на его основе заряда и скорости детонации необходимо обеспечение условий формирования требуемой дисперсности и степени равномерного распределения компонентов между собой, а также условий процесса сушки ВВ.

Экспериментально были подобраны количества ВВ и инертного компонента, обеспечивающие низкую скорость и давление детонации и требуемую величину критической толщины детонации (Нкр≤1 см).

Возможность промышленной реализации предлагаемого способа подтверждается следующим примером конкретного выполнения.

Пример 1. В лабораторных условиях реализовано получение смесевого ВВ в заявляемых пределах соотношений компонентов.

Процесс изготовления смесевого ВВ включает следующие этапы:

- растворение красителя органического родамина (Ж) 6Ж в воде в соотношении 1:1000 в стеклянном стакане (ГОСТ 25336-82), последующая фильтрация раствора с помощью фильтровальной бумаги;

- окрашивание кристаллов высокодисперсного ТЭНа путем внесения в расчетное количество тэна раствора родамина (Ж) 6Ж в воде при тщательном перемешивании для равномерного распределения красителя в массе ВВ;

- фильтрация суспензии окрашенного высокодисперсного тэна для визуализации процесса смешения (контроль степени смешения, исключения «комочков») на вакуум-воронке Бюхнера (ГОСТ9147 - 80);

- сушка в термостате слоя окрашенного высокодисперсного тэна толщиной 10 мм при 90±5°С в течение не менее 1 ч. с последующим охлаждением в эксикаторе с контролем удельной поверхности Sуд;

- взятие навески порошкообразного гидрокарбоната натрия, просев порошка через сито (ТУ 3979 - 001-71709297) с ячейкой 0,7 мм2, сушка в термостате (сушильный шкаф А0311-П86) слоя толщиной 10 мм при температуре 90±5°С в течение 1 ч. в вакууме;

- измельчение навески гидрокарбоната натрия до полного исчезновения «комочков» при проведении визуального осмотра и контроля удельной поверхности порошка гидрокарбоната натрия;

- контроль удельной поверхности высушенных компонентов на приборе Товарова;

- смешение окрашенного высокодисперсного тэна с высушенным гидрокарбонатом натрия в соотношении % масс: тэн - 9-13 гидрокарбонат натрия - 91-87% масс, при механическом перемешивании в фарфоровой чашке (ГОСТ 9147-80) до гомогенного состояния смеси;

- сушка в термостате смеси тэна и гидрокарбоната натрия при температуре 90±5°С в течение 2 часов;

- формирование заряда ВВ из просушенной смеси в слое 10 мм. Полученные образцы смесевого ВВ подвергают испытаниям.

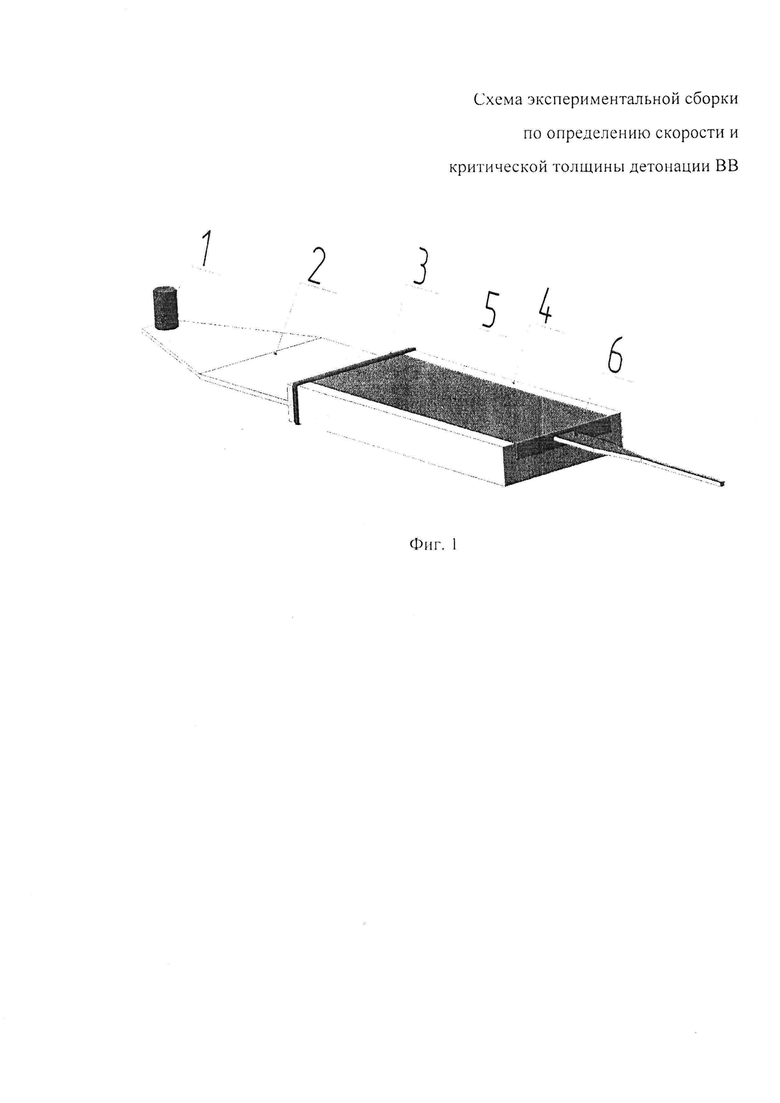

На фиг. 1 представлена схема экспериментальной сборки по определению скорости и критической толщины детонации Нкр, полученного по заявляемому способу смесевого ВВ. Смесевое ВВ размещали в планки из пенопласта (п. 4) с полостью толщиной 30 мм, длиной 80 мм, толщиной стенок планки - 4 мм. Высота насыпаемого в планку смесевого ВВ (H, мм) варьировалась от опыта к опыту. При таком размещении плотность смесевого ВВ в рамках погрешности (0,02 г/см3) совпадала с насыпной (ρнасыпь, г/см3).

Инициирование исследуемого смесевого ВВ (поз. 5) осуществляли электродетонатора (п. 1) путем подвода детонации пластиной ВВ на основе тэна 30×2×50 мм (поз. 2). Алюминиевая фольга (поз. 3) выполняла роль экранировки исследуемого процесса от детонации пластины ВВ при регистрации радиоинтерферометром. Радиоизлучение вели в ВВ через планарный облучатель радиоинтерферометра (поз. 6).

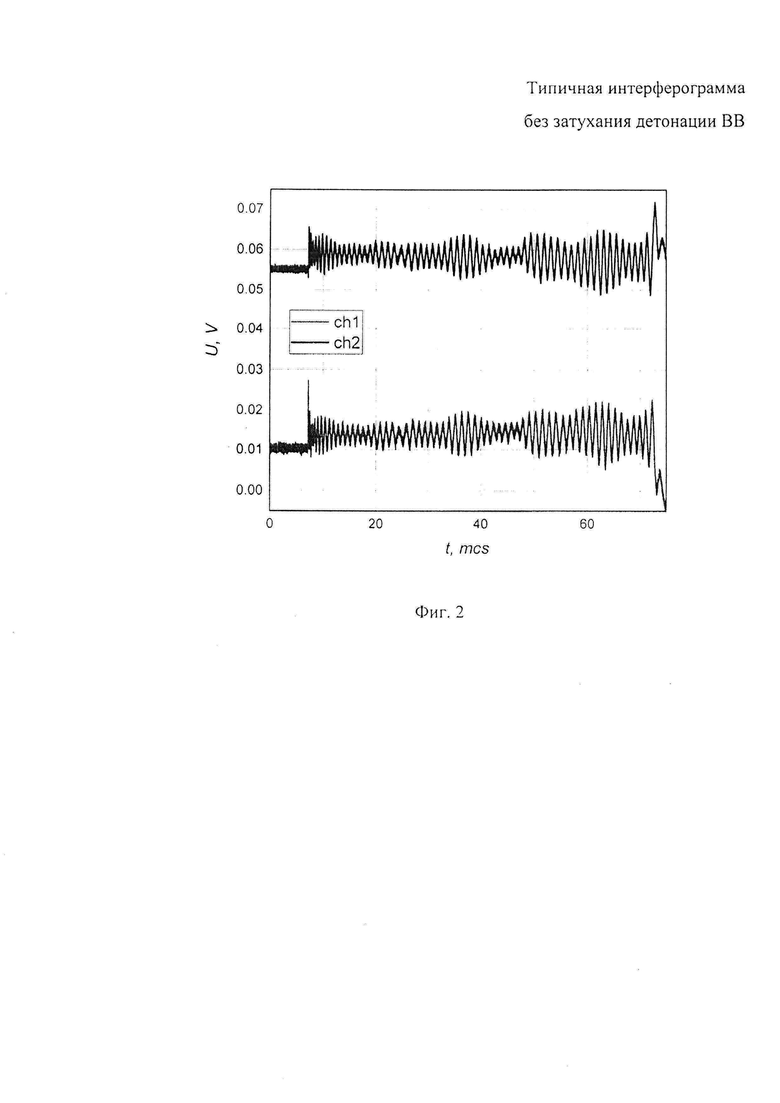

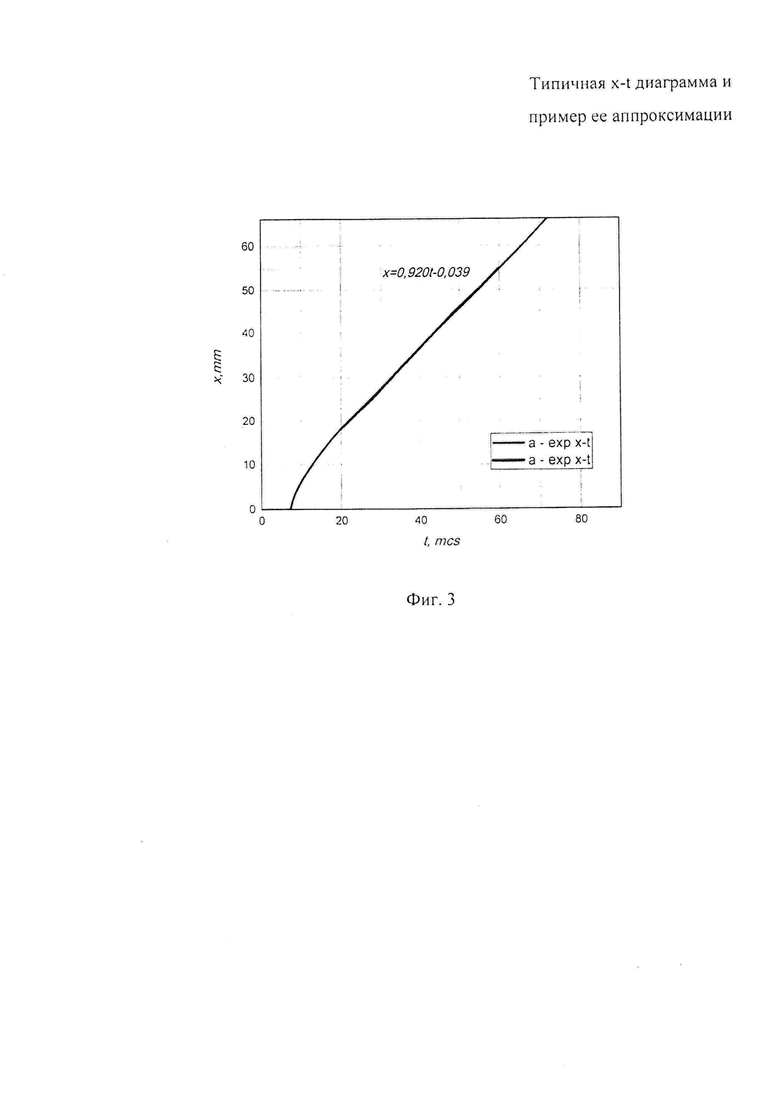

С помощью радиоинтерферометра ПРИ-03 (длина волны 3,2 мм) регистрировали интерферограммы движения детонационной волны (ДВ) в исследуемом ВВ, при обработке которых получали x-t диаграммы движения ДВ. По динамике движения ДВ определен характер процесса детонации (затухающий, или нет). Наименьшую частоту слоя, при котором в ВВ возникала детонация с постоянной скоростью, считали критической (Нкр. мм), соответствующую ей скорость детонации - критической (Dкр. м/с). Дальнейшее уменьшение высоты слоя приводило к затуханию ДВ. Скорости детонации определяли путем аппроксимации x-t диаграммы линейной функцией. Тангенс угла наклона аппроксимирующей прямой равен значению средней скорости детонации. Относительная погрешность измерения средней скорости детонации не превышала 3%. На фиг. 2 представлена типичная интерферограмма без затухания детонации ВВ. На фиг. 3 представлена типичная x-t диаграмма и пример ее аппроксимации.

Таким образом, как показали экспериментально подтверждено, что полученное заявляемым способом смесевое ВВ обладает свойством устойчиво детонировать со скоростью ~ 1 км/с в слоях толщиной от 1 см при насыпной плотности. Данное свойство смесевого ВВ позволяет использовать его для создания «мягких» нагружений материалов (малых давлений ударных волн, скоростей метания, скоростей деформации), что необходимо при проведении экспериментов по исследованию свойств различных взрывчатых материалов, с минимальными разрушениями элементов конструкций.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СМЕСЕВОГО ВЗРЫВЧАТОГО ВЕЩЕСТВА ДЛЯ СВАРКИ ВЗРЫВОМ И СМЕСЕВОЕ ВЗРЫВЧАТОЕ ВЕЩЕСТВО | 2012 |

|

RU2487108C1 |

| СМЕСЕВОЕ ВЗРЫВЧАТОЕ ВЕЩЕСТВО | 2008 |

|

RU2384551C1 |

| СПОСОБ ПОЛУЧЕНИЯ СМЕСЕВОГО ПЛАСТИЧНОГО ВЗРЫВЧАТОГО ВЕЩЕСТВА | 2016 |

|

RU2616729C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОСЛОЙНЫХ ЗАРЯДОВ ВЗРЫВЧАТЫХ ВЕЩЕСТВ | 2015 |

|

RU2582705C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОСТОЙКИХ СВЕТОЧУВСТВИТЕЛЬНЫХ ВЗРЫВЧАТЫХ СОСТАВОВ И СВЕТОДЕТОНАТОР НА ИХ ОСНОВЕ | 2017 |

|

RU2637016C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЗРЫВЧАТОГО НАНОСТРУКТУРИРОВАННОГО МАТЕРИАЛА | 2019 |

|

RU2715195C1 |

| Способ приготовления пластичного взрывчатого состава | 2014 |

|

RU2607206C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ТРУБ СВАРКОЙ ВЗРЫВОМ | 2013 |

|

RU2537671C1 |

| ШАШКА-ДЕТОНАТОР ДЛЯ ПРОМЫШЛЕННОГО ВЗРЫВАНИЯ | 2012 |

|

RU2522534C1 |

| ДЕТОНАТОР НА ОСНОВЕ СВЕТОЧУВСТВИТЕЛЬНОГО ВЗРЫВЧАТОГО ВЕЩЕСТВА | 2010 |

|

RU2427786C1 |

Изобретение относится к области производства взрывчатых веществ (ВВ), а именно производства смесевых взрывчатых веществ (ВВ), и может быть использовано для изготовления зарядов из смесевых ВВ для создания «мягких» нагружений материалов (малых давлений ударных волн, скоростей метания, скоростей деформации). Способ изготовления смесевого взрывчатого вещества включает подготовку исходных порошкообразных веществ заданной дисперсности, механическое смешение их для получения смесевого взрывчатого вещества (ВВ), формирование заряда на основе подготовленного ВВ. Согласно изобретению первоначально подвергают сушке порошкообразные компоненты ВВ в виде высокодисперсного тэна с дисперсностью частиц ВВ, величина удельной поверхности которых не менее 4500 см2/г, и отдельно гидрокарбоната натрия дисперсностью частиц, величина удельной поверхности которых не менее 660 см2/г, затем смешивают тэн с гидрокарбонатом натрия при соотношении масс.%: ВВ 9-13, гидрокарбонат натрия 90,5-86,5, и дополнительно с красителем - органическим родамином в соотношении 1:1000 мас.ч., после чего сушат полученную смесь при температуре не более 90°С в течение не менее 2 часов, затем формируют заряд из полученного смесевого ВВ в виде слоя готового смесевого ВВ в объеме разрушаемого при взрыве материала толщиной слоя не менее 10 мм. Технический результат изобретения заключается в обеспечении получения смесевого ВВ, характеризующегося более низкими значениями скорости и давления детонации, а также с критической толщиной детонации Нкр≤1 см. 3 ил., 1 пр.

Способ изготовления смесевого взрывчатого вещества, включающий подготовку исходных порошкообразных веществ заданной дисперсности, механическое смешение их для получения смесевого взрывчатого вещества (ВВ), формирование заряда на основе подготовленного ВВ, отличающийся тем, что первоначально подвергают сушке порошкообразные компоненты ВВ в виде высокодисперсного тэна с дисперсностью частиц ВВ, величина удельной поверхности которых не менее 4500 см2/г, и отдельно гидрокарбоната натрия дисперсностью частиц, величина удельной поверхности которых не менее 660 см2/г, затем смешивают тэн с гидрокарбонатом натрия при соотношении масс.%: ВВ 9-13, гидрокарбонат натрия 90,5-86,5, и дополнительно с красителем - органическим родамином в соотношении 1:1000 мас.ч., после чего сушат полученную смесь при температуре не более 90°С в течение не менее 2 часов, затем формируют заряд из полученного смесевого ВВ в виде слоя готового смесевого ВВ в объеме разрушаемого при взрыве материала толщиной слоя не менее 10 мм.

| СМЕСЕВОЕ ВЗРЫВЧАТОЕ ВЕЩЕСТВО | 2008 |

|

RU2384551C1 |

| СОСТАВ ДЛЯ РАЗРУШЕНИЯ ПРИРОДНЫХ И ИСКУССТВЕННЫХ ОБЪЕКТОВ | 2014 |

|

RU2560369C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СМЕСЕВОГО ВЗРЫВЧАТОГО ВЕЩЕСТВА ДЛЯ СВАРКИ ВЗРЫВОМ И СМЕСЕВОЕ ВЗРЫВЧАТОЕ ВЕЩЕСТВО | 2012 |

|

RU2487108C1 |

| Рабочая клеть стана холодной прокатки труб | 1977 |

|

SU686789A1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ЛЕЧЕНИЯ ТУБЕРКУЛЕЗНОГО УВЕИТА В РАЗЛИЧНЫХ ВОЗРАСТНЫХ ГРУППАХ | 2005 |

|

RU2294149C1 |

| CN 102503741 A, 20.06.2012. | |||

Авторы

Даты

2020-12-11—Публикация

2020-06-18—Подача