Область изобретения

Настоящее изобретение относится к области высокотемпературных сверхпроводников. В частности, изобретение относится к способам формирования сверхпроводящих стыков между лентами сложных оксидов редкоземельных элементов, бария и меди (ReBCO) и сверхпроводящим носителям тока, содержащим такие стыки.

Предпосылки создания

Сверхпроводящее материалы обычно делятся на «высокотемпературные сверхпроводники» (ВТСП) и «низкотемпературные сверхпроводники» (НТСП). НТСП-материалы, такие как Nb и NbTi, представляют собой металлы или сплавы металлов, сверхпроводимость которых можно описать теорией Бардина-Купера-Шриффера (БКШ). Все низкотемпературные сверхпроводники имеют критическую температуру (температуру, выше которой материал не может быть сверхпроводящим даже в магнитном поле нулевой напряженности) ниже примерно 30 K. Поведение материала ВТСП не описывается теорией БКШ, и такие материалы могут иметь критические температуры выше примерно 30 K (хотя следует отметить, что материал ВТСП характеризуют физические различия, связанные с работой в режиме сверхпроводимости и составом, а не критическая температура). Наиболее широко применяемыми ВТСП являются «купратные сверхпроводники» - керамика на основе купратов (соединений, содержащих группу оксида меди), такие как «сложный оксид висмута, стронция, кальция и меди» (BSCCO) или «сложный оксид редкоземельного элемента, бария и меди» (ReBCO, где Re - редкоземельный элемент, обычно Y или Gd). Другие ВТСП-материалы включают в себя пниктиды железа (например, FeAs и FeSe) и диборат магния (MgB2).

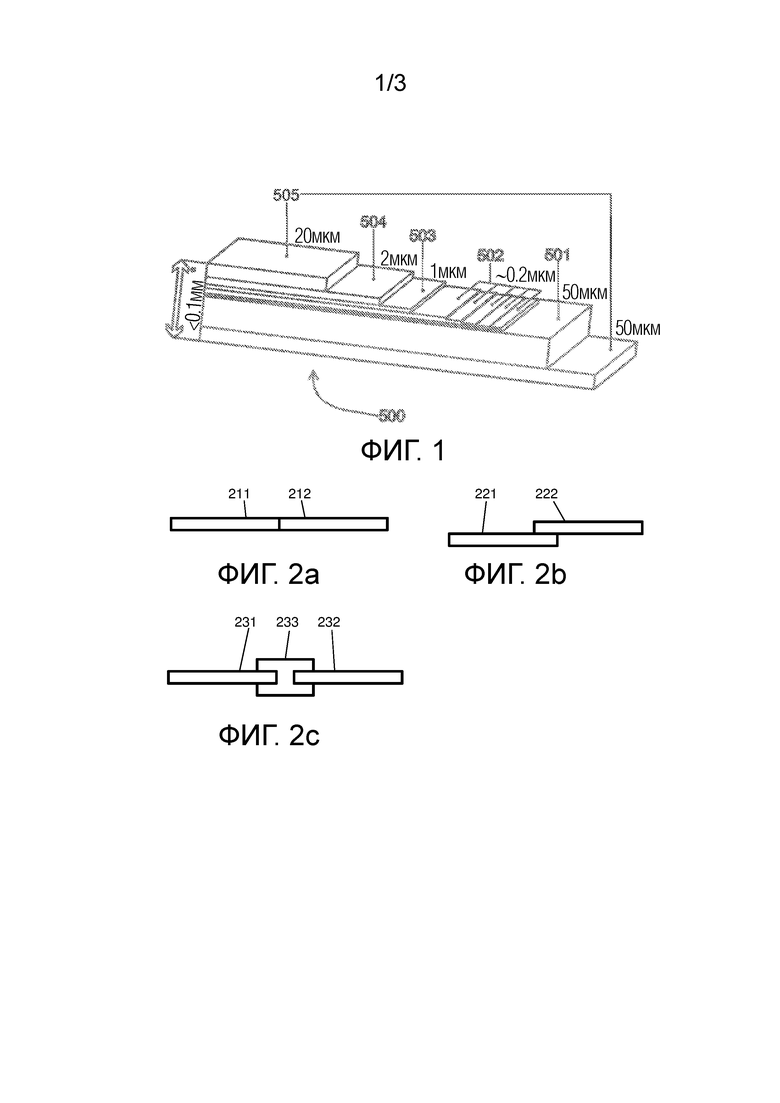

ReBCO обычно изготавливают в виде лент со структурой, показанной на фигуре 1. Такая лента 500, как правило, имеет толщину приблизительно 100 микрон и включает в себя подложку 501 (обычно из подвергнутого электрохимической полировке сплава хастеллоя толщиной приблизительно 50 микрон), на которую путем ионно-лучевого осаждения (ИЛО), магнетронного распыления или другим подходящим методом нанесена последовательность буферных слоев, известная как буферные прослойки 502 приблизительной толщиной 0,2 микрона. Буферные прослойки покрыты эпитаксиальным слоем 503 высокотемпературного сверхпроводящего (ВТСП) сложного оксида редкоземельного элемента, бария и меди (ReBCO) (осажденного путем химического осаждения из паровой фазы металлоорганических соединений (ХОПФМООС) или другим подходящим методом), обычно имеющим толщину 1 микрон. На слой ВТСП распылением или другим подходящим методом осажден слой 504 серебра толщиной 1-2 микрона, а на ленту путем нанесения гальванического покрытия или другим подходящим методом нанесен слой 505 стабилизатора на основе меди, который зачастую полностью заключает в себе ленту.

Подложка 501 обеспечивает механическую основу, которую можно подавать по технологической линии и которая дает возможность выращивания последующих слоев. Буферные прослойки 502 необходимы для обеспечения двуосно-текстурированной кристаллической матрицы, на которой выращивается слой ВТСП, и предотвращения химической диффузии из подложки в ВТСП тех элементов, которые нарушают его сверхпроводящие свойства. Слой 504 серебра необходим для обеспечения границы раздела с низким сопротивлением от ReBCO к слою стабилизатора, а слой 505 стабилизатора обеспечивает альтернативный путь тока в случае, если какая-либо часть ReBCO перестает быть сверхпроводящей (переходит в «обычное» состояние).

Стыки между ReBCO-лентами представляют собой важный компонент ReBCO-систем. Для систем, работающих в «установившемся режиме», где используют замкнутый контур сверхпроводника для пропускания постоянного тока и создания квазипостоянного магнита, для замыкания этого контура требуется стык. Для всех ReBCO-магнитов стыки могут потребоваться из-за ограниченных длин одиночных лент или из-за требований к геометрии. Сопротивление каждого стыка добавляется к полному сопротивлению магнита. Для работы в установившемся режиме сопротивление должно быть меньше 5×10-12 Ом, а меньшие сопротивления всех стыков будут приводить к большей эффективности и пониженной криогенной нагрузке. При воплощении обычных производственных технологий стыки низкотемпературных сверхпроводников могут иметь сопротивления 10-13 Ом или менее, но химические и структурные требования к стыкам ReBCO означают, что получать такие низкие сопротивления становится значительно труднее.

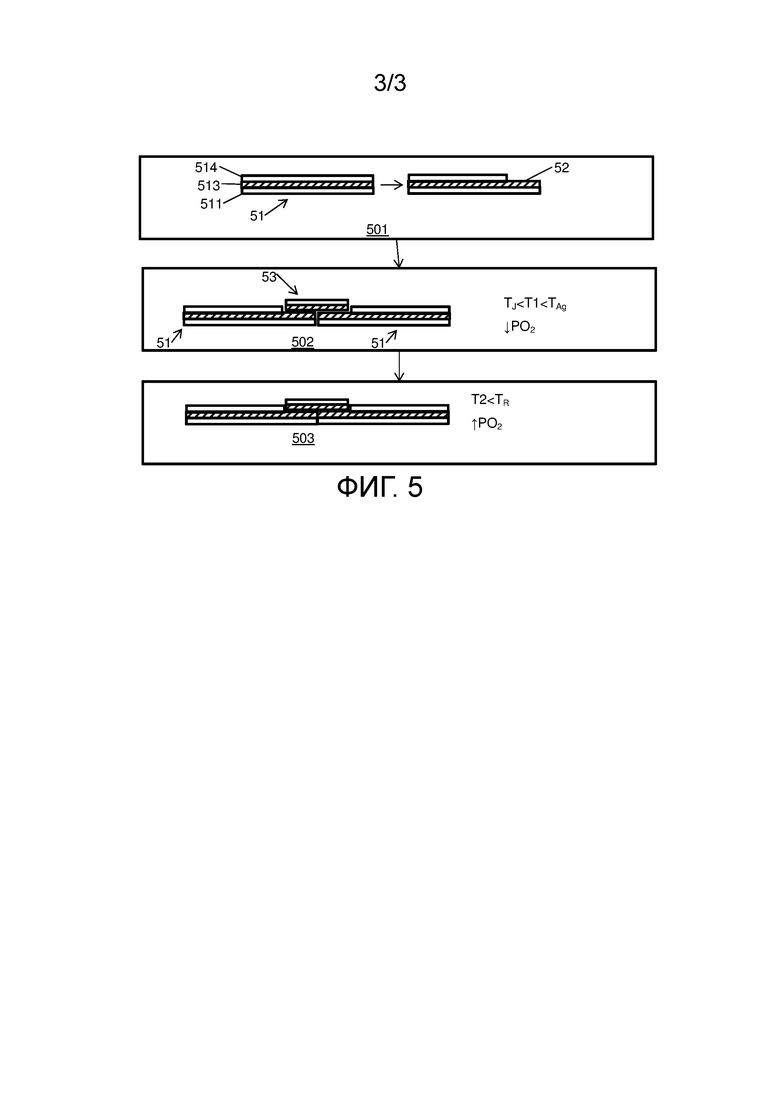

Фиг.2a-2c иллюстрируют различные типы стыков сверхпроводящих лент или проводов. Стыки могут быть «соединениями встык» (фиг.2a), когда два сверхпроводящих элемента 211, 212 размещаются встык, «соединениями внахлест» (фиг.2b), когда два сверхпроводящих элемента 221, 222 накладываются один поверх другого, или «непрямыми соединениями» (фиг.2c), когда два сверхпроводящих элемента 231, 232 соединяются через промежуточный сверхпроводящий элемент 233 (например, припой, порошок или деталей типа «перемычек» ленты). Можно выполнять гибридные соединения внахлест/встык, используя конфигурации со «скосами», когда каждый проводник (жила) шлифуется до малого угла скольжения, или конфигурации «со ступеньками», когда каждый проводник шлифуется в последовательность зазубренных ступенек, при этом отшлифованные области вводятся в контакт в каждом случае.

Обзор предшествующего уровня техники в сверхпроводящих стыках представлен в статье Brittles G., Mousavi T., Grovenor C., Aksoy C. and Speller S. (2015). Persistent current joints between technological superconductors” («Стыки с незатухающим током между технологическими сверхпроводниками»), “Superconductor Science and Technology”, 28(9), с.093001.

Затруднения при создании сверхпроводящих стыков ReBCO вытекают главным образом из двух факторов. Во-первых, ReBCO не обладает особенно высоким сродством к кислороду и будет легко отдавать его другим материалам. Именно по этой причине на ReBCO-ленте необходим слой 504 серебра. Любой низкотемпературный сверхпроводник будет отбирать кислород из ReBCO, что приводит к несверхпроводящей области в стыке. Поэтому любой стык ReBCO должен быть ВТСП-ВТСП. Однако, при температурах, необходимых для плавления или возможности диффузии атомов в ReBCO, достаточной для создания связи (т.е. превышающих «минимальную температуру стыковки»), кислород будет диффундировать из кристалла при парциальных давлениях кислорода (PO2) на уровне или ниже атмосферного давления (и даже более высоком PO2 при более высоких температурах).

Во-вторых, температура плавления ReBCO изменяется по log(PO2) (Taïr F и др. (2017), Melting temperature of YBaCuO and GdBaCuO at subatmospheric partial pressure («Температура плавления YBaCuO и GdBaCuO при субатмосферном парциальном давлении»), Journal of Alloys and Соmpounds, том 692, сс.787-792). При PO2, равном или большем, чем атмосферное давление, температура плавления ReBCO больше, чем у защитного слоя серебра. Это вызывает плавление и диффузию слоя серебра в слой ReBCO, если связь пытаются создать при высоком PO2, вызывая разрушение слоя ReBCO до того, как можно будет сформировать стык.

Найдены методы, которые обеспечивают сверхпроводящий стык ReBCO-ReBCO, несмотря на вышеупомянутые проблемы (Park Y., Lee M., Ann H., Choi Y. и Lee H. (2014), A superconducting joint for GdBa2Cu3O7−δ-coated conductors («Сверхпроводящий стык для проводников с покрытием GdBa2Cu3O7−δ»). NPG Asia Materials, 6(5), с.e98). С подлежащих стыковке ReBCO-лент снимают их слой серебра путем его химического растворения и размещают ленты в контакте лицевыми частями в конфигурации соединения внахлест. Стык подвергают одноосному сжатию при давлении приблизительно 10 MPa в среде с PO2 менее 10-2 торр, вызывая понижение температуры плавления ReBCO до меньшего значения, чем у серебра. Осуществляют термообработку лент при 850°C в течение короткого времени (~1 минута), обеспечивая сплавление слоев ReBCO.

На этой стадии на стыке ReBCO будет обедняться кислородом, а значит будет несверхпроводящим при рабочих условиях, означая, что стык будет резистивным. Чтобы преодолеть это, стык отжигают в среде с высоким содержанием кислорода (PO2 = 5×103 торр при 500°C). Однако, диффузия кислорода в ReBCO ограничивается подложкой и буферными слоями. Это можно смягчить лазерной прошивкой ReBCO-лент последовательностью 20-микронных отверстий перед стыковкой, но даже при проведении этого этапа отжиг занимает очень длительное время, приблизительно 350 часов.

Этап отжига должен происходить ниже температуры перехода ReBCO из орторомбической в тетрагональную фазу, которая составляет от 530°C до 580°C для YBCO (в зависимости от PO2). Его обычно проводят при 500°C.

Альтернативным способом является выращивание промежуточной ReBCO-пленки или объема на месте во время процесса стыковки (необязательно имеющего меньшую температуру плавления, чем у ReBCO в лентах, подлежащих стыковке) для формирования мостика между двумя лентами. Это делают, размещая на лентах прессованный порошок ReBCO или суспензию порошка/связующего. Хотя это будет приводить к формированию слоя ReBCO, слой ReBCO, сформированный на месте во время стыковки, не будет текстурированным или не будет обладать необходимыми наноструктурными свойствами, присутствующими в эксфолиированном (отслоенном) ReBCO, и таким образом будет иметь низкую плотность тока.

Сущность изобретения

В соответствии с первым аспектом настоящего изобретения предложен способ формирования сверхпроводящего стыка между ReBCO-лентами. Обеспечивают две или более ReBCO-лент, каждая из которых имеет открытую область ReBCO. Обеспечивают мостик, содержащий открытый слой ReBCO и проницаемое для кислорода защитное покрытие на открытом слое ReBCO. Каждую открытую область ReBCO соединяют с открытым слоем ReBCO мостика путем нагревания до первой температуры (T1) в среде, где парциальное давление кислорода достаточно низкое, чтобы минимальная температура (TJ) стыковки ReBCO была ниже температуры (TAg) плавления серебра, причем температура (T1) находится между минимальной температурой (TJ) стыковки ReBCO и температурой (TAg) плавления серебра (TJ˂T1˂TAg). Полученный в результате стык отжигают при второй температуре (T2), которая ниже температуры (TR) перехода ReBCO из орторомбической в тетрагональную фазу (T2˂TR), в течение времени (t) в среде, где парциальное давление кислорода достаточно для повторного насыщения кислородом ReBCO при второй температуре (T2).

В соответствии со вторым аспектом предложен способ формирования сверхпроводящего стыка между ReBCO-лентами. По меньшей мере одна из ReBCO-лент является лентой отслоенного ReBCO, содержащей слой ReBCO, соединенный с соответствующими слоями серебра на каждой стороне этого слоя ReBCO. Слой серебра химически удаляют с области, подлежащей стыковке, на каждой ReBCO-ленте, чтобы получить открытую область ReBCO на каждой ленте. Открытые области ReBCO соединяют друг с другом путем нагревания до первой температуры (T1) в среде, где парциальное давление кислорода достаточно низкое, чтобы минимальная температура (TJ) стыковки ReBCO была ниже температуры (TAg) плавления серебра, причем температура (T1) находится между минимальной температурой (TJ) стыковки ReBCO и температурой (TAg) плавления серебра (TJ˂T1˂TAg). Полученный в результате стык отжигают при второй температуре (T2), которая ниже температуры (TR) перехода ReBCO из орторомбической в тетрагональную фазу (T2˂TR), в течение времени (t) в среде, где парциальное давление кислорода достаточно для повторного насыщения кислородом ReBCO при второй температуре (T2).

В соответствии с третьим аспектом предложен сверхпроводящий носитель тока, содержащий две ReBCO-ленты, соединенные стыком, содержащим мостик, включающий открытый слой ReBCO и проницаемое для кислорода защитное покрытие на открытом слое ReBCO, причем открытый слой ReBCO соединен со слоем ReBCO каждой из лент.

В соответствии с четвертым аспектом предложен сверхпроводящий носитель тока, содержащий две ReBCO-ленты, соединенные стыком, содержащим мостик, причем по меньшей мере одна из ReBCO-лент представляет собой ленту отслоенного ReBCO, содержащую слой ReBCO, соединенный с соответствующими слоями серебра на каждой стороне слоя ReBCO, и при этом слои ReBCO каждой ленты соединены в упомянутом стыке.

В соответствии с пятым аспектом предложена обмотка поля (обмотка возбуждения), содержащая сверхпроводящий носитель тока в соответствии с четвертым или пятым аспектом.

Краткое описание чертежей

Фиг.1 представляет собой схематическое изображение ReBCO-ленты;

Фиг.2a-2c представляют собой схематические изображения стыков между ReBCO-лентами;

Фиг.3 представляет собой схематическое изображение процесса отслаивания ReBCO-ленты;

Фиг.4 представляет собой схематическое изображение процесса формирования стыка между ReBCO-лентами;

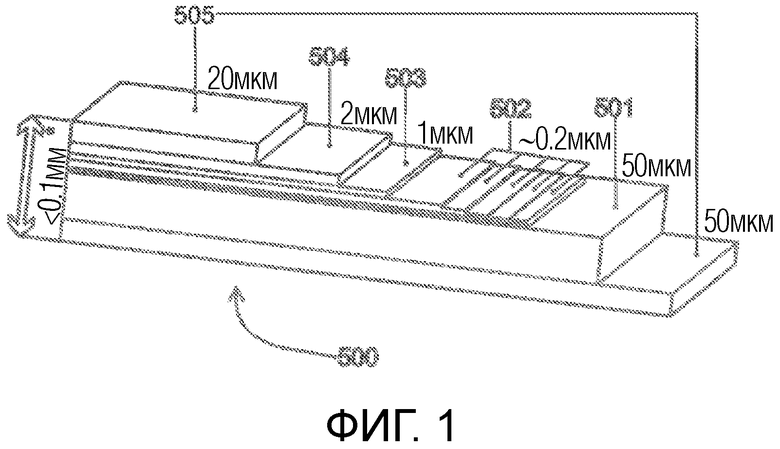

Фиг.5 представляет собой схематическое изображение процесса формирования непрямого стыка между ReBCO-лентами.

Подробное описание

Последние достижения в изготовлении ReBCO-лент обеспечили возможность «отслаивания» длинных ReBCO-участков, т.е. снятия без повреждения со слоя подложки. Этот процесс проиллюстрирован на фиг.3. В процесс вводят ReBCO-ленту 301 (показанную здесь содержащей подложку 311, буферные прослойки 312, слой 313 ReBCO и слой 314 серебра, т.е. без слоя стабилизатора), а подложку 311 и буферные прослойки 312 отслаивают, оставляя «отслоенные» слой 313 ReBCO и слои 314 серебра. На слой серебра для поддержки отслаиваемого ReBCO во время процесса наносят защитное наслоение 315. После отслаивания защитное наслоение 315 может быть удалено. Вместе с тем, защитное наслоение 315 улучшает структурные свойства отслоенного ReBCO, поскольку маловероятно, что слой серебра достаточно механически устойчив для многих приложений. Поскольку слой 313 ReBCO происходит из ReBCO-ленты, он будет полностью текстурированным и иметь сверхпроводящие свойства, аналогичные исходной ленте.

Если бы отслоенный ReBCO использовали как стандартную токонесущую ленту, на открытую поверхность ReBCO наносили бы второй слой серебра, и лента была бы полностью инкапсулированной в слое стабилизатора, формируя ленту отслоенного ВТСП. Однако, для создания усовершенствованного стыка ReBCO-ReBCO можно использовать отслоенный ReBCO с одиночным слоем серебра. Слой 314 серебра проницаем для кислорода, а защитное наслоение 315 можно выполнить из проницаемого для кислорода материала, такого как серебро (поскольку оно не имеет таких же структурных ограничений, как подложка 311). Следовательно, если в стыке ReBCO-ReBCO используют отслоенный ReBCO, то диффузия кислорода в ReBCO будет значительно быстрее, чем для стыка между двумя ВТСП-лентами с подложками (т.е. ReBCO-лентами со все ещё прикрепленной подложкой). Если отслоенный ReBCO должен использоваться в одной или более отслоенных лентах, стыкуемых друг с другом, то на ленту можно нанести второй слой серебра и слой стабилизатора, за исключением областей, подлежащих стыковке, чтобы устранить необходимость этапа химического удаления слоя серебра. Отслоенная лента структурно отличается от обычных ReBCO-лент тем, что лента отслоенного ВТСП содержит слой ReBCO со слоем серебра на каждой поверхности, тогда как обычная ВТСП-лента содержит слой ReBCO со слоем серебра на одной поверхности и оксидные буферные прослойки на другой поверхности (которая соединена с подложкой).

Это можно обеспечить в виде стыка между двумя лентами отслоенных ВТСП, каждая из которых содержит слой 413 ReBCO и два слоя 414 серебра, как показано на фиг.4, т.е.:

• Этап 401: химически удаляют слой серебра с одной стороны (401a) лент 41a отслоенных ВТСП в области, подлежащей стыковке, или снабжают ленты 41b отслоенных ВТСП неполным слоем серебра на одной стороне (401b), оставляя ReBCO открытым в области 42, подлежащей стыковке;

• Этап 402: вводят открытые области 42 ReBCO в контакт и подвергают термообработке в среде с низким содержанием кислорода (PO2 < приблизительно 200 торр) при температуре T, превышающей минимальную температуру TJ стыковки ReBCO (приблизительно 800°C при PO2 = 0,01 торр), но ниже температуры TAg плавления серебра (961°C при стандартном давлении);

• Этап 403: отжигают состыкованные ВТСП-ленты в богатой кислородом среде ниже температуры перехода ReBCO из орторомбической в тетрагональную фазу (от 530°C до 580°C в зависимости от PO2), возвращая кислород в ReBCO.

Примерные температуры даны для YBCO и будут отличаться для других редкоземельных элементов.

Этап отжига будет значительно быстрее, чем для ВТСП-лент с подложками. Точные промежутки времени будут зависеть от используемых температуры и PO2, но достижимы времена менее 5 часов, а процесс при 500°C в чистом кислороде при 1 атмосфере (760 торр) будет занимать приблизительно 1 час. Это значительное улучшение по сравнению с 350 часами, требуемыми методами предшествующего уровня техники.

Аналогичным способом можно сформировать стык между лентой отслоенного ВТСП и ВТСП-лентами с подложкой.

В качестве дополнительной альтернативы, можно сформировать непрямой стык между любой совокупностью лент отслоенных ВТСП и ВТСП-лентами с подложками, используя отслоенный ReBCO с проницаемым для кислорода защитным покрытием (т.е. только серебро или серебро с проницаемым для кислорода защитным слоем 315) в качестве «мостика» между лентами, подлежащими стыковке.

Способ формирования непрямого стыка между двумя ВТСП-лентами с подложками, причем каждая из лент содержит слой 513 ReBCO, слой 514 серебра и подложку 511, показан на фиг.5.

• Этап 501: химически удаляют слой серебра с ВТСП-лент 51 с подложками в области, подлежащей стыковке, оставляя ReBCO в области 52, подлежащей стыковке, открытым.

• Этап 502: вводят ReBCO ВТСП-лент 51 с подложкой в контакт с ReBCO-участком отслоенного ReBCO с проницаемым для кислорода защитным покрытием 53 и выполняют термообработку стыка в среде с низким содержанием кислорода (PO2 < приблизительно 200 торр) при температуре T, превышающей минимальную температуру TR стыковки ReBCO (приблизительно 800°C при PO2 < 0,01 торр), но ниже температуры TAg плавления серебра (961°C).

• Этап 503: отжигают стык в богатой кислородом среде ниже температуры перехода ReBCO из орторомбической в тетрагональную фазу (от 530°C до 560°C в зависимости от PO2), возвращая кислород в ReBCO.

Отслоенный ReBCO с проницаемым для кислорода защитным покрытием можно снабдить защитным слоем серебра на стороне, подлежащей стыковке (для хранения и транспортировки), и в этом случае его можно удалить на этапе 501.

«Богатая кислородом среда» на этапах 403 и 503 представляет собой среду с PO2, достаточным, чтобы вызвать повторное насыщение кислородом ReBCO, например, с PO2 выше атмосферных уровней (0,21 атм=160 торр) или с PO2 более 1 атм (760 торр). Минимальное требуемое PO2 будет зависеть от температуры, используемой для этапа отжига, при этом более высокая температура требует большего PO2.

Хотя пример по фиг.5 показывает только две ленты, стыкуемые в линейной конфигурации, следует понимать, что несколько лент могут быть состыкованы в многообразии конфигураций.

Химическое удаление слоя серебра на этапе 401a или 501 можно обеспечить любыми подходящими средствами, которые дали бы возможность удаления слоя серебра без затрагивания ReBCO. Например, для растворения слоя серебра на лентах без медного стабилизатора можно использовать раствор KI+I˸H2O. Для лент с медным стабилизатором для растворения меди можно использовать раствор FeCl3, а затем для удаления хлорида серебра, образовавшегося при этой реакции, а также остаточного слоя серебра, - раствор H2O2˸NH4OH.

| название | год | авторы | номер документа |

|---|---|---|---|

| СВЯЗАННАЯ С ВТСП ЧАСТИЧНАЯ ИЗОЛЯЦИЯ ДЛЯ ВТСП-КАТУШЕК ВОЗБУЖДЕНИЯ | 2020 |

|

RU2818160C1 |

| ЦЕНТРАЛЬНАЯ КОЛОННА ОБМОТКИ ТОРОИДАЛЬНОГО ПОЛЯ | 2019 |

|

RU2742716C1 |

| ГИБКИЕ ВТСП ТОКОПРОВОДЫ | 2019 |

|

RU2795238C2 |

| ГИБКИЙ ВЫСОКОТЕМПЕРАТУРНЫЙ СВЕРХПРОВОДНИК И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2021 |

|

RU2761855C1 |

| СИСТЕМА ИНИЦИИРОВАНИЯ НАРУШЕНИЯ СВЕРХПРОВОДИМОСТИ ВТСП-МАГНИТА | 2019 |

|

RU2784406C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОТЕМПЕРАТУРНОЙ СВЕРХПРОВОДЯЩЕЙ ЛЕНТЫ И ЛЕНТА | 2018 |

|

RU2696182C1 |

| КОНТРОЛЬНО-ИЗМЕРИТЕЛЬНОЕ УСТРОЙСТВО ДЛЯ КРИОГЕННОЙ СИСТЕМЫ | 2019 |

|

RU2745295C1 |

| БЫСТРЫЙ СБРОС ЧАСТИЧНО ИЗОЛИРОВАННОГО СВЕРХПРОВОДЯЩЕГО МАГНИТА | 2019 |

|

RU2799587C2 |

| ПЛАСТИНЧАТЫЙ СВЕРХПРОВОДЯЩИЙ ПРОВОД, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И СВЕРХПРОВОДНИКОВЫЙ УЗЕЛ ПРОВОДА | 2006 |

|

RU2408956C2 |

| Высокотемпературные сверхпроводящие провода с повышенными конструктивными плотностями тока | 2018 |

|

RU2730429C1 |

Использование: для формирования сверхпроводящих стыков между лентами сложных оксидов редкоземельных элементов. Сущность изобретения заключается в том, что способ формирования сверхпроводящего стыка между ReBCO-лентами включает обеспечение двух или более ReBCO-лент, каждая из которых имеет открытую область ReBCO; обеспечение мостика, содержащего открытый слой ReBCO и серебряное защитное покрытие на открытом слое ReBCO; соединение каждой открытой области ReBCO с открытым слоем ReBCO мостика путем нагревания до первой температуры (T1) в среде, где парциальное давление кислорода достаточно низкое, чтобы минимальная температура (TJ) стыковки ReBCO была ниже температуры (TAg) плавления серебра, причем температура (T1) находится между минимальной температурой (TJ) стыковки ReBCO и температурой (TAg) плавления серебра (TJ<T1<TAg); отжиг полученного в результате стыка при второй температуре (T2), которая меньше температуры (TR) перехода ReBCO из орторомбической в тетрагональную фазу (T2<TR), в течение времени (t) в среде, где парциальное давление кислорода достаточно для повторного насыщения кислородом ReBCO при второй температуре (T2). Технический результат: обеспечение возможности высокой плотности тока. 5 н. и 8 з.п. ф-лы, 5 ил.

1. Способ формирования сверхпроводящего стыка между ReBCO-лентами, включающий:

обеспечение двух или более ReBCO-лент, каждая из которых имеет открытую область ReBCO;

обеспечение мостика, содержащего открытый слой ReBCO и серебряное защитное покрытие на открытом слое ReBCO;

соединение каждой открытой области ReBCO с открытым слоем ReBCO мостика путем нагревания до первой температуры (T1) в среде, где парциальное давление кислорода достаточно низкое, чтобы минимальная температура (TJ) стыковки ReBCO была ниже температуры (TAg) плавления серебра, причем температура (T1) находится между минимальной температурой (TJ) стыковки ReBCO и температурой (TAg) плавления серебра (TJ˂T1˂TAg);

отжиг полученного в результате стыка при второй температуре (T2), которая меньше температуры (TR) перехода ReBCO из орторомбической в тетрагональную фазу (T2˂TR), в течение времени (t) в среде, где парциальное давление кислорода достаточно для повторного насыщения кислородом ReBCO при второй температуре (T2).

2. Способ по п.1, в котором открытый слой ReBCO представляет собой текстурированный слой ReBCO.

3. Способ по п.2, в котором обеспечение мостика включает:

обеспечение ReBCO-ленты, имеющей подложку, буферные прослойки, слой ReBCO и слой серебра;

удаление подложки и буферных прослоек с ReBCO-ленты.

4. Способ по п.2, в котором обеспечение мостика включает:

обеспечение ReBCO-ленты, имеющей слой ReBCO и соответствующий слой серебра на каждой стороне слоя ReBCO;

удаление слоя серебра с одной стороны слоя ReBCO.

5. Способ по любому предыдущему пункту, в котором обеспечение упомянутых двух или более ReBCO-лент, каждая из которых имеет открытую область ReBCO, включает для по меньшей мере одной из ReBCO-лент химическое удаление слоя серебра с ReBCO-ленты для формирования открытой области ReBCO.

6. Способ формирования сверхпроводящего стыка между ReBCO-лентами, включающий:

обеспечение первой ReBCO-ленты, которая представляет собой ленту отслоенного ReBCO, содержащую слой ReBCO, соединенный с соответствующими слоями серебра на каждой стороне слоя ReBCO;

обеспечение второй ReBCO-ленты, содержащей слой ReBCO, соединенный со слоем серебра на по меньшей мере одной стороне слоя ReBCO;

химическое удаление слоя серебра с области, подлежащей стыковке, на каждой из первой и второй ReBCO-лент для получения открытой области ReBCO на каждой ленте;

соединение открытых областей ReBCO друг с другом путем нагревания до первой температуры (T1) в среде, где парциальное давление кислорода достаточно низкое, чтобы минимальная температура (TJ) стыковки ReBCO была ниже температуры (TAg) плавления серебра, причем температура (T1) находится между минимальной температурой (TJ) стыковки ReBCO и температурой (TAg) плавления серебра (TJ˂T1˂TAg);

отжиг полученного в результате стыка при второй температуре (T2), которая меньше температуры (TR) перехода ReBCO из орторомбической в тетрагональную фазу (T2˂TR), в течение времени (t) в среде, где парциальное давление кислорода достаточно для повторного насыщения кислородом ReBCO при второй температуре (T2).

7. Способ по п.6, в котором вторая лента ReBCO содержит буферные прослойки и подложку на противоположной слою серебра стороне слоя ReBCO.

8. Способ по п.6, в котором вторая лента ReBCO содержит дополнительный слой серебра на другой стороне ReBCO-ленты.

9. Способ по п.1 или 6, в котором время (t) составляет менее 5 часов, предпочтительнее менее 1 часа.

10. Способ по п.1 или 6, в котором богатая кислородом среда представляет собой среду чистого кислорода.

11. Сверхпроводящий носитель тока, содержащий две ReBCO-ленты, соединенные стыком, содержащим мостик,

при этом мостик содержит открытый слой ReBCO и серебряное защитное покрытие на открытом слое ReBCO;

при этом открытый слой ReBCO соединен со слоем ReBCO каждой из ReBCO-лент.

12. Сверхпроводящий носитель тока, содержащий две ReBCO-ленты, соединенные стыком, причем по меньшей мере одна из ReBCO-лент представляет собой ленту отслоенного ReBCO, содержащую слой ReBCO, соединенный с соответствующими слоями серебра на каждой стороне слоя ReBCO, и при этом слои ReBCO каждой ленты соединены в упомянутом стыке.

13. Обмотка поля, содержащая сверхпроводящий носитель тока по п.11 или 12.

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОЛСТОПЛЕНОЧНОЙ СТРУКТУРЫ НА ОСНОВЕ ВЫСОКОТЕМПЕРАТУРНОГО СВЕРХПРОВОДНИКА | 2006 |

|

RU2308789C1 |

| US 20150357089 A1, 10.12.2015 | |||

| WO 2008118127 A1, 02.10.2008 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ СВЕРХПРОВОДЯЩЕЙ МНОГОСЛОЙНОЙ ЛЕНТЫ | 2008 |

|

RU2371795C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВЕРХПРОВОДЯЩЕГО ПРОВОДА И СВЕРХПРОВОДЯЩИЙ ПРОВОД, ИЗГОТОВЛЕННЫЙ ЭТИМ СПОСОБОМ | 2013 |

|

RU2613355C2 |

Авторы

Даты

2020-12-11—Публикация

2018-08-20—Подача