Изобретение относится к производству целлюлозы для эфиров и может быть использовано в целлюлозно-бумажной промышленности.

Известен способ получения целлюлозы для химической переработки, включающий кислую варку в варочном аппарате целлюлозосодержащего сырья бисульфитным раствором на натриевом основании или натриево-магниевом основании, в качестве которого используют смесь этих компонентов при их соотношении, в пересчете на MgO и Na2О, от 1:1 до 1:4 (RU, 2106448, D21C 3/06, 9/00, опубл. 10.03.98). Характеристики варочного раствора: рН 1,8-2,15, содержание всего SO2 5,1-5,4%. Обработку сырья проводят в следующем режиме: подъем температуры до 105-118°С, пропитка при заданной температуре в течение 2-3 ч, варка при температуре 148-151°С в течение 4 ч. После отбора отработанного раствора массу в том же аппарате подвергают горячему (95-140°С) облагораживанию гидроксидом натрия с добавкой оксида магния в количестве 5-30% от массы гидроксида натрия в течение 50-90 мин и получают целлюлозу с числом Каппа 18. Для улучшения характеристик целлюлозы ее отбеливают по схеме X (хлорирование) - Щ (щелочение) - X (хлорирование) - Щ щелочение) - Г (гипохлоритная обработка) - Г (гипохлоритная обработка) - К (кисловка) до белизны 88%.

Недостатками этого способа являются большая длительность процесса получения беленой целлюлозы и высокая его сложность. Отбелка целлюлозы осуществляется с использованием молекулярного хлора и гипохлорита натрия, что не отвечает современным требованиям охраны окружающей среды. По показателям "массовая доля альфа-целлюлозы", "вязкость", "массовая доля смол и жиров" полученная целлюлоза не соответствуют техническим требованиям, предъявляемым к сульфитной целлюлозе, предназначенной для производства эфиров целлюлозы.

Ближайшим аналогом предполагаемого изобретения является способ получения целлюлозы для химической переработки (заявка №2012142263, D21C 3/06, опубл. 10.04.2014 г. ), включающий кислую варку в варочном аппарате целлюлозосодержащего сырья бисульфитным раствором на натриевом основании, содержащим, в масс. %, Na2О 1,43-3,14, всего SO2 5,5-7,5, с рН 1,6-2,1, при температуре 147-152°С, в присутствии в растворе обессмоливателя в виде моющего средства «Викус» в количестве 0,04-0,05% в расчете на массу абсолютно сухого сырья, горячее облагораживание продукта варки гидроксидом натрия проводят при температуре 95-100°С, его продолжительности 60-90 минут и расходе гидроксида натрия 7,5-8,0% в расчете на массу сухого волокна и с добавлением в массу кислорода в количестве 0,7-0,8% в расчете на массу волокна, отбеливание целлюлозы. Отбелку облагороженного волокна проводят по схеме: хелатирование (Q) - кислородное щелочение (окислительное щелочение) с добавкой пероксида водорода (ЩОП) - отбелка пероксидом водорода (П) - кисловка (К). В качестве целлюлозосодержащего сырья используют щепу хвойных пород древесины. Моющее средство «Викус» - это товарный продукт, производимый ООО ПТФ «Кристалл» по ТУ 2381- 002-97941732-2006 под названием «Средство моющее «Викус» (обессмоливатель)».

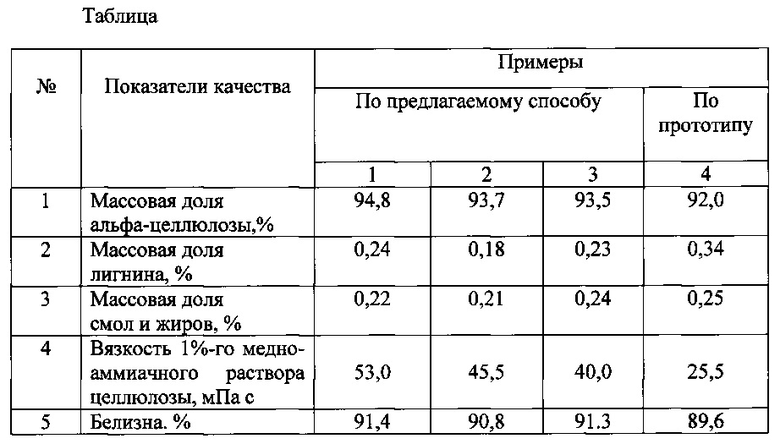

Недостатком этого способа является: недостаточно высокое содержание в продукте варки α-целлюлозы, не более 92,0% и относительно низкая вязкость 1%-ного медно-аммиачного раствора - 24-26 мПа⋅с и повышенное содержание смол и жиров. Кроме того, отсутствует такой показатель качества целлюлозы, как "массовая доля лигнина", который характеризует ее пригодность для дальнейшей переработки в простые эфиры (например, нитроцеллюлозы).

Новыми результатами от использования предлагаемого изобретения являются улучшенные показатели качества: более высокое содержание альфа-целлюлозы, повышенная вязкость и низкое содержание лигнина.

Достигается указанный технический результат тем, что в способе получения целлюлозы для простых и сложных эфиров, включающем кислую варку в варочном аппарате целлюлозосодержащего сырья бисульфитным раствором на натриевом основании в присутствии обессмоливателя, горячее облагораживание продукта варки гидроксидом натрия в присутствии добавки и отбелки целлюлозы, согласно изобретению горячее облагораживание продукта варки проводят ступенчато, при чем первую ступень горячего облагораживания проводят в присутствии комплексообразователя в количестве 0,1-0,2% в расчете на массу абсолютно сухого волокна, вторую ступень проводят с отделением отработанного раствора, который подают на первую ступень облагораживания в количестве 20-30% от общего расхода гидроксида натрия на первую ступень, а гидротермическую обработку продукта варки осуществляют между первой и второй ступенями облагораживания при температуре 60-70°С в течение 60-90 мин.

При этом в качестве комплексообразователя используется полифосфаты, аминополикарбоновые кислоты или их натриевые соли и облагораживание продукта варки на первой ступени проводят при температуре 90-110°С с расходом гидроксида натрия 4,0-5,0% в расчете на массу абсолютно сухого продукта варки в течение 60-90 мин, а вторую ступень горячего облагораживания проводят при температуре 70-90°С с расходом гидроксида натрия 3,0-4,0% в расчете на массу абсолютно сухого продукта варки в течение 90-120 мин.

Задачей процесса щелочного облагораживания является удаление из целлюлозы нежелательных сопутствующих веществ, таких как низкомолекулярная фракция целлюлозы, лигнин, смолы и жиры и др.

При горячем облагораживании целлюлозы гидроксидом натрия при повышенной температуре, кроме процессов растворения низкомолекулярных фракций целлюлозы, происходят процессы разрушения концевых групп высокомолекулярных фракций целлюлозы, превращающихся в низкомолекулярные оксикислоты. Данная реакция проистекает по радикальному механизму, катализаторами данного процесса могут являться ионы металлов переходной валентности, такие как ионы железа, марганца и др. Эта реакция является нежелательной и для ее прекращения или по возможности уменьшения следует блокировать один из источников данной реакции.

Использование комплексообразователя на первой ступени щелочного облагораживания позволяет инактивировать ионы переходных металлов и сократить процессы деструкции углеводного комплекса продукта варки без снижения содержания альфа-целлюлозы и вязкости.

Образуя прочные комплексные соединения ионами металлов, комплексообразователи могут осветлять массу целлюлозы и способствовать более легкому последующему ее отбеливанию.

Использование на первой ступени облагораживания смеси отобранного от второй ступени облагораживания отработанного раствора и свежего раствора гидроксида натрия в сочетании с присутствием комплексообразователя направлено на создание более мягких условий воздействия на целлюлозное волокно щелочного реагента при повышенной температуре.

Включение в процесс ступенчатого горячего облагораживания с изменяющимся профилем концентрации гидроксида натрия в сочетании со ступени гидротермической обработки волокна (обработки горячей водой) позволяет не только улучшить удаление растворенных органических и неорганических веществ и отработанного раствора гидроксида натрия, оставшихся в волокнах целлюлозы после первой ступени облагораживания, но и увеличить объем субмикроскопических капилляров. Разрыхленная горячей водой после первой ступени горячего облагораживания структура волокна становится более доступной для проникновения гидроксида натрия вглубь волокна, благодаря чему повышается эффективность второй ступени горячего облагораживания. Кроме того, увеличение объема субмикроскопических капилляров оказывает положительное влияние на процесс этерификации при получении азотнокислых эфиров.

Гидротермическая обработка волокна при температуре 60-70°С повышает реакционную способность целлюлозы в реакциях этерификации при получении азотнокислых эфиров целлюлозы и Na-карбоксиметилцеллюлозы.

Схема получения беленой целлюлозы: TOQ (горячее облагораживание в присутствии комплексообразователя) - ГТО (гидротермическая обработка) - ГО (горячее облагораживание) - Q - ЩОП - (Π) - (П) – К.

Облагораживание проводится в башнях горячего облагораживания, гидротермическая обработка волокна - в башне из нержавеющей стали, щелочение с кислородом и пероксидом водорода - в реакторе низкого давления (0,25-0,35 МПа), хелатирование и отбелка пероксидом водорода - в башнях из нержавеющей стали.

Пример 1. Готовят смесь свежего раствора гидроксида натрия с отработанным раствором от второй ступени облагораживания, взятым в количестве 30% от количества свежего раствора гидроксида натрия, и с раствором натриевой соли этилендиаминтетрауксусной кислоты в количестве 0,15% от массы абсолютно сухой целлюлозы. Небеленую хвойную целлюлозу, полученную по известному способу, обрабатывают на первой ступени облагораживания указанной смесью с общим расходом щелочного реагента 5,0% от массы абсолютно сухой целлюлозы при температуре 100°С, концентрации массы 10% в течение 90 мин. Полученная целлюлоза характеризуется следующими показателями качества: массовая доля альфа-целлюлозы 91,0%, вязкость - 60 мПа⋅с, число Каппа 4. После ступени гидротермической обработки - выдерживания целлюлозы в воде при температуре 60°С в течение 90 мин, целлюлоза направляется на вторую ступень горячего облагораживания с расходом гидроксида натрия 3,0% абсолютно сухой целлюлозы, при температуре 90°С в течение 90 мин с отделением отработанного щелочного раствора. Показатели качества целлюлозы после этой ступени: массовая доля альфа-целлюлозы 95,5%, вязкость - 80 мПа⋅с, число Каппа 2,8. Последующую отбелку проводят по схеме Q-ЩОП-П-К. Показатели качества беленой целлюлозы представлены в таблице.

Пример 2. В отличие от примера 1, готовят смесь свежего раствора гидроксида натрия с отработанным раствором от второй ступени облагораживания, взятым в количестве 20% от свежего раствора гидроксида натрия и с раствором триполифосфата натрия в количестве 0,2% от массы абсолютно сухой целлюлозы. На первой ступени облагораживания обрабатывают указанной смесью с общим расходом щелочного реагента 4,0% от массы абсолютно сухой целлюлозы при температуре 110°С, концентрации массы 10% в течение 60 мин. После ступени гидротермической обработки - выдерживания целлюлозы в воде при температуре 70°С в течение 60 мин, целлюлоза направляется на вторую ступень горячего облагораживания с расходом гидроксида натрия 4,0% абсолютно сухой целлюлозы, при температуре 70°С в течение 120 мин с отделением отработанного щелочного раствора. Последующую отбелку проводят пероксидом водорода в две ступени по схеме Q-ЩОП-П1-П2-К. Показатели качества беленой целлюлозы представлены в таблице.

Пример 3. В отличие от примера 1, готовят смесь свежего раствора гидроксида натрия с отработанным раствором от второй ступени облагораживания, взятым в количестве 25% от свежего раствора гидроксида натрия и с раствором натриевой соли диэтилентриаминпентауксусной кислоты в количестве 0,15% от массы абсолютно сухой целлюлозы. На первой ступени облагораживания обрабатывают продукт варки указанной смесью с общим расходом щелочного реагента 4,5% от массы абсолютно сухой целлюлозы при температуре 90°С, концентрации массы 10% в течение 80 мин. После ступени гидротермической обработки при температуре 65°С в течение 80 мин, целлюлоза направляется на вторую ступень горячего облагораживания с расходом гидроксида натрия 3,5% абсолютно сухой целлюлозы при температуре 80°С в течение 100 мин с отделением отработанного щелочного раствора. Последующую отбелку проводят пероксидом водорода в две ступени по схеме Q-ЩОП-П1-П2-К. Показатели качества беленой целлюлозы представлены в таблице.

Пример 4 (строго по прототипу). 1000 г абсолютно сухой еловой щепы и 0,5 г обессмоливателя «Викус» загружают в автоклав, снабженный циркуляционным устройством, и заливают варочным раствором на натриевом основании, имеющим рН 1,6 и содержащим всего SO2 7,5%. Осуществляют подъем температуры до 115 С° в течение 3 ч, при этой температуре выдерживают 1 ч для завершения пропитки, затем температуру поднимают в течение 1,5 ч до 147°С и проводят варку в течение 4 ч. После варки целлюлозу промывают и подвергают горячему облагораживанию при температуре 100°С, продолжительности 1,5 ч раствором гидроксида натрия с его расходом 7% к массе абсолютно сухого волокна при концентрации массы 10%. Горячее облагораживание проводят в ректоре в присутствии кислорода при давлении газа 0,3 МПа с расходом кислорода 0,7% к массе абсолютно сухого волокна. Последующую отбелку проводят по схеме: Q-ЩОП-П-К. Показатели качества беленой целлюлозы представлены в таблице.

Показатели качества беленой целлюлозы, полученной в примерах, приведены в таблице.

Согласно полученным результатам все предложенные варианты позволяют получить целлюлозу для производства эфиров целлюлозы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ ДЛЯ НИТРОВАНИЯ | 2017 |

|

RU2674198C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ ДЛЯ ХИМИЧЕСКОЙ ПЕРЕРАБОТКИ | 2020 |

|

RU2738813C1 |

| Способ отбелки натронной или сульфатной целлюлозы для химической переработки | 1979 |

|

SU861447A1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЛЕНОЙ ЦЕЛЛЮЛОЗЫ | 1993 |

|

RU2046869C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ ИЗ МИСКАНТУСА ДЛЯ ХИМИЧЕСКОЙ ПЕРЕРАБОТКИ | 2020 |

|

RU2763880C1 |

| Способ получения целлюлозы для химической переработки | 1989 |

|

SU1730299A1 |

| СПОСОБ ОТБЕЛКИ БИСУЛЬФИТНОЙ ЦЕЛЛЮЛОЗЫ | 2021 |

|

RU2759613C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ ДЛЯ ХИМИЧЕСКОЙ ПЕРЕРАБОТКИ | 2022 |

|

RU2797173C1 |

| Способ отбелки целлюлозы для химической переработки | 1980 |

|

SU874813A1 |

| Способ получения беленой целлюлозы для химической переработки | 1988 |

|

SU1587095A1 |

Изобретение относится к производству целлюлозы для простых и сложных эфиров целлюлозы и может быть использовано в целлюлозно-бумажной промышленности. Способ включает кислую варку в варочном аппарате целлюлозосодержащего сырья бисульфитным раствором на натриевом основании в присутствии обессмоливателя и горячее облагораживание продукта варки гидроксидом натрия в присутствии добавки. Горячее облагораживание продукта варки проводят ступенчато, первую ступень горячего облагораживания проводят в присутствии комплексообразователя в количестве 0,1–0,2% в расчёте на массу абсолютно сухого волокна, вторую ступень проводят с отделением отработанного раствора, который подают на первую ступень облагораживания в количестве 20-30% от общего расхода гидроксида натрия на первую ступень, а гидротермическую обработку продукта варки осуществляют между первой и второй ступенями облагораживания при температуре 60-70°С в течение 50-60 мин. В результате полученная целлюлоза обладает следующими качествами: более высокое содержание альфа-целлюлозы, повышенная вязкость и низкое содержание лигнина. 3 з.п. ф-лы, 1 табл., 4 пр.

1. Способ получения целлюлозы для простых и сложных эфиров, включающий кислую варку в варочном аппарате целлюлозосодержащего сырья бисульфитным раствором на натриевом основании в присутствии обессмоливателя, горячее облагораживание продукта варки гидроксидом натрия в присутствии добавки, отбелку целлюлозы, отличающийся тем, что горячее облагораживание продукта варки проводят ступенчато, причем первую ступень горячего облагораживания проводят в присутствии комплексообразователя в количестве 0,1-0,2% в расчете на массу абсолютно сухого волокна, вторую ступень проводят с отделением отработанного раствора, который подают на первую ступень облагораживания в количестве 20-30% от общего расхода гидроксида натрия на первую ступень, а гидротермическую обработку продукта варки осуществляют между первой и второй ступенями облагораживания при температуре 60-70°С в течение 50-60 мин.

2. Способ по п. 1, отличающийся тем, что в качестве комплексообразователя используются полифосфаты, аминополикарбоновые кислоты или их натриевые соли.

3. Способ по п. 1, отличающийся тем, что облагораживание продукта варки на первой ступени проводят при температуре 90-110°С с расходом общего гидроксида натрия 4,0-5,0% в расчете на массу абсолютно сухого продукта варки в течение 60-90 мин.

4. Способ по п. 1, отличающийся тем, что вторую ступень горячего облагораживания проводят при температуре 70-90°С с расходом гидроксида натрия 3,0-4,0% в расчете на массу абсолютно сухого продукта варки в течение 90-120 мин.

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ ДЛЯ ХИМИЧЕСКОЙ ПЕРЕРАБОТКИ | 1996 |

|

RU2106448C1 |

| Способ облагораживания целлюлозы | 1981 |

|

SU1172968A1 |

| Способ получения целлюлозы для химической переработки | 1987 |

|

SU1557228A1 |

| Способ облагораживания целлюлозы | 1988 |

|

SU1509468A1 |

| Способ облагораживания целлюлозы | 1986 |

|

SU1397582A1 |

| Способ отбелки сульфитной целлюлозы | 1986 |

|

SU1449605A1 |

Авторы

Даты

2017-01-10—Публикация

2015-12-11—Подача