Изобретение относится к технологии получения наноструктурированных углеродных материалов, включая, но не ограничиваясь: пленки графена, углеродные нанотрубки, аморфный углерод, и может быть использовано для создания приборов наноэлектроники нового поколения, таких как датчики Холла, прозрачные электроды, сенсоры, датчики электромагнитного излучения и прочее.

Известен способ получения пленок графена, включающий осаждение углерода из углеродсодержащего газа на подложку, покрытую катализатором, при этом подложку, покрытую катализатором, помещают в камеру и обрабатывают нагретым источником газообразного углерода для осаждения графена на подложке, после чего подложку охлаждают для образования пленок, а степень образования графена контролируют температурой и временем горячей обработки (патент US №7988941 B2, МПК С01В 31/04, опубл. 02.08.2011).

Недостатком известного технического решения является низкое качество полученных пленок графена, обусловленное сложностью обеспечения заданной температуры подложки ввиду нестабильности газового потока по температуре.

Известен способ получения графеновой пленки, включающий осаждение в вакуумной камере углерода из углеродосодержащего газа на подложку, покрытую катализатором. В качестве углеродсодержащего газа берут газ, выбранный из ряда: ацетилен, метан, этан, пропан, бутан, этилен, гексан или комбинацию этих газов с инертным газом. В качестве катализатора используют металл, выбранный из ряда: Fe, Ni, Cu (Co) или комбинацию металлов, включающую, по крайней мере, два из вышеупомянутых. Предварительно подложку с катализатором нагревают в вакуумной камере до температуры, превышающей разложение углеродосодержащего газа, после чего производят напуск углеродосодержащего газа до давления 1-10-4 Торр, а затем производят откачивание вакуумной камеры через 1-300 с после напуска углеродосодержащего газа с одновременным охлаждением подложки с катализатором совместно с вакуумной камерой до комнатной температуры со скоростью 10-100 град/мин. (патент RU 2500616, МПК С01В 31/02, опубл. 10.05.2013).

Недостатком известного технического решения является низкое качество полученных пленок графена, обусловленное невозможностью в рамках предложенной технологической цепочки полностью исключить окисление катализатора атмосферным кислородом, что ведет к нестабильности процессов как насыщения катализатора углеродом, так и выделения углерода из катализатора. Кроме того, следует отметить низкую управляемость процессом, обусловленную высокой тепловой инерцией применяемых индукционных средств нагрева подложки.

Известен способ получения наноструктурированных углеродных материалов (НУМ), основанный на пиролизе метана на поверхности токопроводящих материалов (фехраль, карборунд), выступающих в роли катализаторов разложения метана в условиях резистивного нагрева. На формирование углеродных продуктов пиролиза наряду с составом исходной газовой смеси, температурой, природой катализатора принципиальное влияние оказывает электромагнитное поле, возникающее при протекании электрического тока через резистивный материал. Это дает новые возможности для получения углеродных волокон уникальной морфологии, в том числе, фрактальных структур (Д.А. Шляпин и др., Формирование углеродных материалов при окислительном пиролизе метана на резистивных катализаторах. КИНЕТИКА И КАТАЛИЗ, 2022, том 63, № 1, с. 33-50).

К недостаткам известного технического решения следует отнести ограниченную область применения, обусловленную ограничениями применяемых средств нагрева – крайне сложно, а для большинства каталитических материалов невозможно, обеспечить резистивный нагрев до и свыше 1000°С.

Наиболее близким к заявленному – прототипом – является способ получения наноструктурированных углеродных материалов, включающий последовательно осуществляемые размещение подложки, односторонне покрытой слоем металлического катализатора, на столе вакуумной камеры плазмохимического реактора с использованием водорода в качестве основы плазмообразующего газа, откачку реактора до рабочего вакуума, поджиг плазмы в вакуумной камере над столом, предварительный плазменный нагрев подложки в токе плазмообразующего газа до температуры разложения углеводородного газа на упомянутом катализаторе, напуск углеводородного газа в токе плазмообразующего газа с последующим удалением из реактора остатков углеводородного газа и охлаждением подложки совместным уменьшением мощности плазмы и давления в реакторе, сопровождающимся формированием на каталитическом слое подложки наноструктурированного углеродного материала (K. Teo et al., Catalytic synthesis of carbon nanotubes and nanofibers. Chemistry, Materials Science. Published 30 March 2003, p. 1-22). Структура (углеродные нанотрубки, углеродные нановолокна, графеновые пленки, аморфный углерод) и параметры получаемых наноструктурированных углеродных материалов регулируются составами применяемых металлических катализаторов, углеводородных газов, плазмообразующих газов, степенью, скоростью и длительностью/интервальностью нагрева, охлаждения, выдержки, воздействием электромагнитного поля с регулируемыми параметрами и прочими средствами. В качестве металлических катализаторов используются преимущественно металлы так называемой «железной триады» – Fe, Co, Ni и их сплавы, а также металлы (например Cu, Mn) и сплавы со схожими каталитическими характеристиками. В качестве плазмообразующего газа используется водород чистый или в смеси с инертными газами. В качестве углеводородного (углеродсодержащего) газа используется газ, в состав которого входят исключительно углерод и водород, например, метан (C2H4), при этом в целях управления, например скоростью процесса, в него может быть добавлен инертный газ. Также следует отметить, что присутствие водорода способствует очищению/восстановлению каталитического слоя подложки при ее предварительном нагреве и разуглероживанию при охлаждении. В качестве устройства, реализующего описанный способ получения наноструктурированных углеродных материалов, представлена функциональная схема стандартного плазмохимического реактора (K. Teo et al., Catalytic synthesis of carbon nanotubes and nanofibers. Chemistry, Materials Science. Published 30 March 2003, p. 12, Figure 6(d)). Более детально устройство и работа плазмохимического реактора (в частности - плазмохимического СВЧ реактора) описаны во множестве источников (см., например, Плазмохимические реакторы на основе источников плотной плазмы низкого давления. avatars.mds.yandex.net [Электронный ресурс]. – Режим доступа: https://avatars.mds.yandex.net/i?id=188ab38438af64b0e2293824f8b47a57_l-5169470-images-thumbs&n=13, свободный – (05.09.2024)).

К недостаткам прототипа следует отнести недостаточно высокое качество получаемых наноструктурированных углеродных материалов, выраженное в их неоднородности (наличие пластических дефектов в виде трещин/разрывов), что обусловлено негативным воздействием плазмы на углеводородный газ, каталитический слой подложки и собственно слой получаемых наноструктурированных углеродных материалов.

С учетом изложенного, изобретение направлено на решение выявленной проблемы – снижение негативного воздействия плазмы на углеводородный газ, каталитический слой подложки и собственно слой получаемых наноструктурированных углеродных материалов.

Технический результат – повышение качества получаемых наноструктурированных углеродных материалов за счет их однородности.

Выявленная проблема решается, а заявленный технический результат достигается тем, что в способе получения наноструктурированных углеродных материалов, включающем последовательно осуществляемые размещение подложки, односторонне покрытой слоем металлического катализатора, на столе вакуумной камеры плазмохимического реактора с использованием водорода в качестве основы плазмообразующего газа, откачку реактора до рабочего вакуума, поджиг плазмы в вакуумной камере над столом, предварительный плазменный нагрев подложки в токе плазмообразующего газа до температуры разложения углеводородного газа на упомянутом катализаторе, напуск углеводородного газа в токе плазмообразующего газа с последующим удалением из реактора остатков углеводородного газа и охлаждением подложки совместным уменьшением мощности плазмы и давления в реакторе, сопровождающимся формированием на каталитическом слое подложки наноструктурированного углеродного материала, подложку в вакуумной камере ориентируют каталитической поверхностью вниз с обеспечением контакта плазмы с ее некаталитической поверхностью, а между каталитической поверхностью подложки и столом формируют замкнутую полость, ограниченную столом, каталитической поверхностью подложки и охватывающим ее газопроницаемым плазмозащитным экраном. Реализующее заявленный способ устройство получения наноуглеродных материалов выполнено в виде плазмохимического СВЧ реактора, содержащего вакуумную камеру внутри охлаждаемого корпуса, управляемые средства откачки и регулирования давления вакуумной камеры и напуска плазмообразующего и углеводородного газа с размещением сопел упомянутых средства напуска и средства откачки в стенках вакуумной камеры с формированием тока напускаемого газа, средства поджига, поддержания и регулирования мощности СВЧ плазмы с ее формированием в верхней части вакуумной камеры, средства контроля и размещенный в нижней части вакуумной камеры стол для фиксации подложки с каталитическим слоем, на котором формируется наноструктурированный углеродный материал, причем стол для размещения подложки снабжен газопроницаемым плазмозащитным экраном с образованием под ним ограниченной поверхностью упомянутого экрана полости, при этом упомянутый экран снабжен установочным отверстием для размещения и фиксации в нем подложки каталитическим слоем вниз, а некаталитическим слоем – в направлении и с возможностью контакта с СВЧ плазмой, предложено упомянутый газопроницаемый плазмозащитный экран выполнять в виде термостойкой оболочки с газопроницаемыми отверстиями, размер которых удовлетворяет условию: L ≤ λ/10, где L – наибольший линейный размер отверстия, измеренный на поверхности экрана; λ – длина волны источника возбуждения плазмы, рекомендовано сопло средства напуска плазмообразующего и углеводородного газа размещать в полости под газопроницаемым плазмозащитным экраном, а сопло средства откачки размещать в стенке верхней части вакуумной камеры.

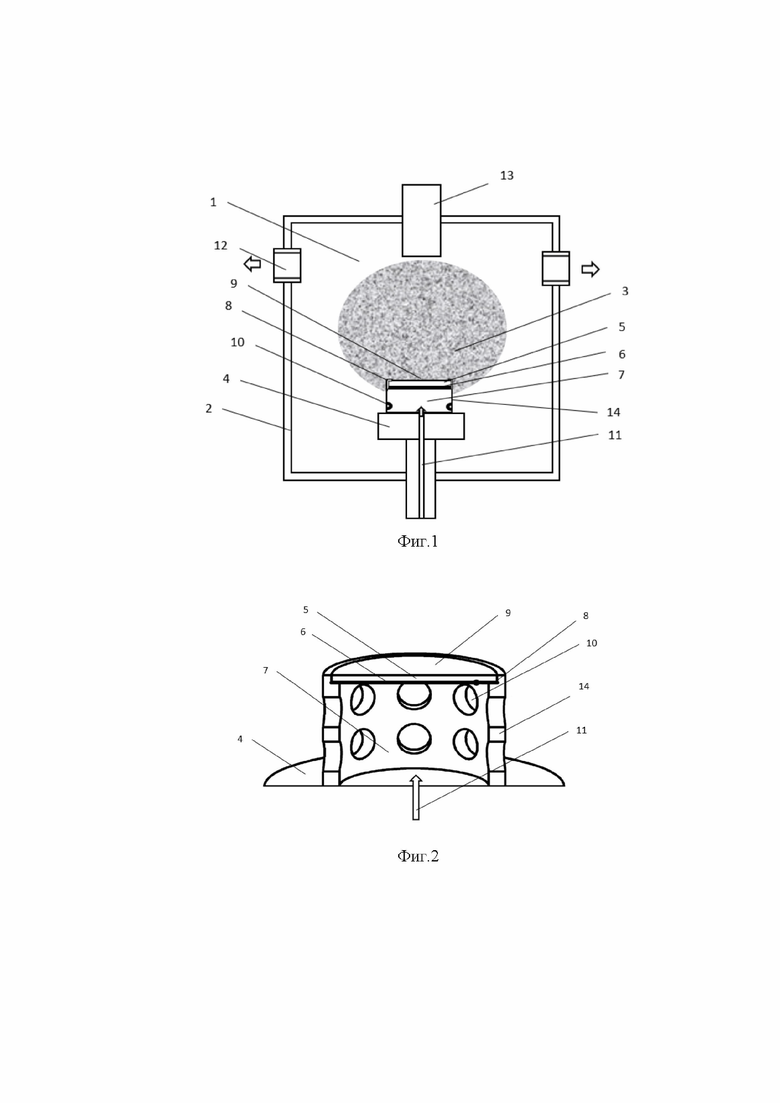

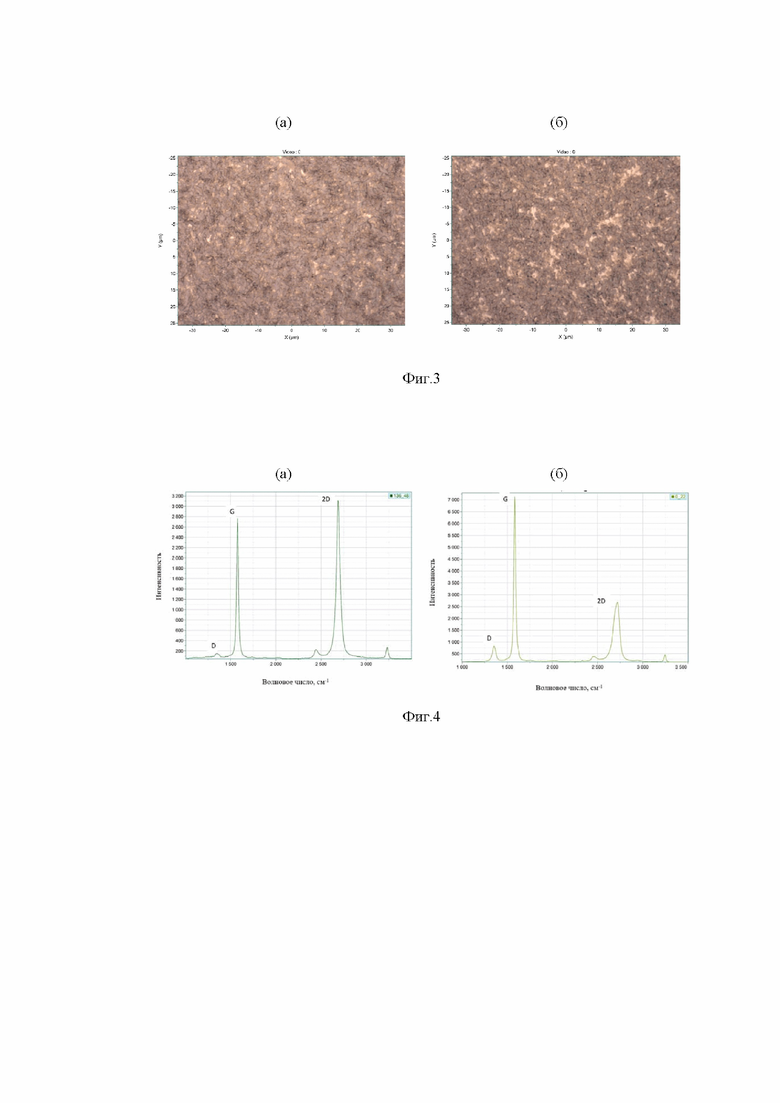

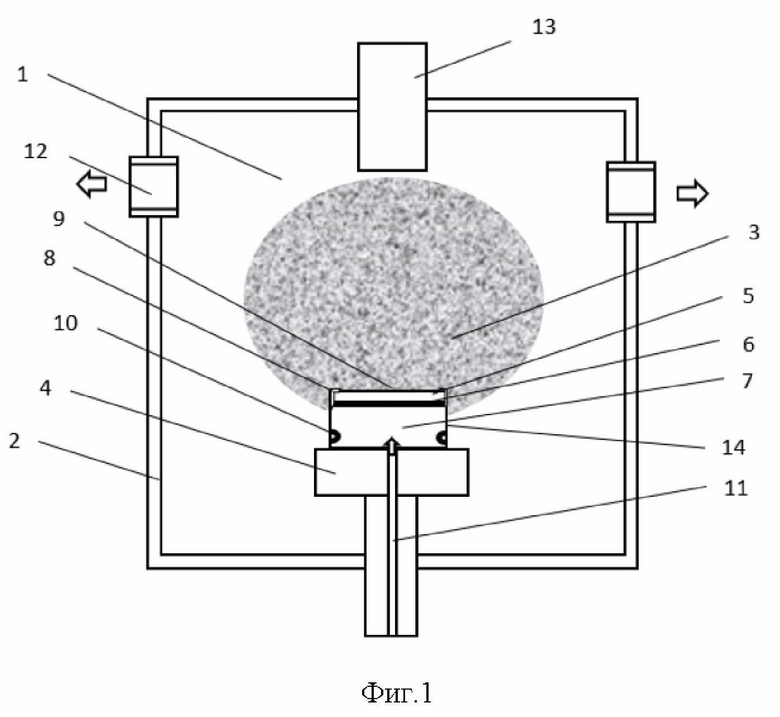

Изобретение поясняется изображениями, на которых представлены:

Фиг.1 – функциональная схема заявленного устройства;

Фиг.2 – газопроницаемый плазмозащитный экран в разрезе с размещенной в нем подложкой;

Фиг.3 – сравнительные изображения в оптическом микроскопе пленок графена, полученных в соответствии с заявленным способом (а) и в соответствии с прототипом (б);

Фиг.4 – спектры комбинационного рассеяния пленок графена, полученных в соответствии с заявленным способом (а) и в соответствии с прототипом (б).

Позиции на представленных изображениях означают следующее:

1 – вакуумная камера;

2 – охлаждаемый корпус;

3 – СВЧ плазма;

4 – стол для фиксации подложки;

5 – подложка;

6 – каталитический слой подложки;

7 – полость;

8 – установочное отверстие для размещения в нем подложки;

9 – некаталитический слой подложки;

10 – газопроницаемые отверстия;

11 – газовое сопло средства напуска плазмообразующего и углеводородного газа;

12 – газовое сопло средства откачки;

13 – ввод СВЧ-излучения от магнетрона;

14 – газопроницаемый плазмозащитный экран.

Заявленный способ получения наноструктурированных углеродных материалов осуществляется следующим образом. На подложку (как правило в качестве подложки используют оксид кремния на кремниевой основе – SiO2/Si) наносят (например, магнитронным напылением) слой металлического катализатора и помещают ее в вакуумную камеру плазмохимического СВЧ реактора с использованием водорода в качестве основы плазмообразующего газа. Затем производят откачку реактора до рабочего вакуума, поджиг плазмы в верхней части вакуумной камеры, предварительный плазменный нагрев подложки в токе плазмообразующего газа до температуры разложения углеводородного газа на упомянутом катализаторе, напуск углеводородного газа в токе плазмообразующего газа с последующим удалением из реактора остатков углеводородного газа и охлаждением подложки совместным уменьшением мощности плазмы и давления в реакторе, сопровождающимся формированием на каталитическом слое подложки наноструктурированного углеродного материала. Структура (углеродные нанотрубки, углеродные нановолокна, графеновые пленки, аморфный углерод) и параметры (конкретные значения параметров для заданной структуры представлены ниже в примере) получаемых наноструктурированных углеродных материалов, как и в прототипе, регулируются составами применяемых металлических катализаторов, углеводородных газов, плазмообразующих газов, степенью, скоростью и длительностью/интервальностью нагрева, охлаждения, выдержки, воздействием электромагнитного поля с регулируемыми параметрами и прочими средствами. В качестве металлических катализаторов используются преимущественно металлы так называемой «железной триады» – Fe, Co, Ni и их сплавы, а также металлы (например Cu, Mn) и сплавы со схожими каталитическими характеристиками. В качестве плазмообразующего газа используется водород чистый или в смеси с инертными газами. В качестве углеводородного (углеродсодержащего) газа используется газ, в состав которого входят исключительно углерод и водород, например, метан (CH4), при этом в целях управления, например скоростью процесса, в него может быть добавлен инертный газ. Также следует отметить, что присутствие водорода способствует очищению/восстановлению каталитического слоя подложки при ее предварительном нагреве и разуглероживанию при охлаждении. В этой части заявленный способ не отличается от прототипа и не требует дополнительных пояснений. Новизна заявленного способа получения наноструктурированных углеродных материалов заключается в том, что нагрев подложки осуществляется СВЧ водородной плазмой со стороны некаталитического слоя, исключая возможность контакта плазмы с каталитическим слоем и получаемыми наноструктурированными углеродными материалами, а углеводородный газ подается к каталитическому слою подложки, не контактируя с плазмой (иллюстрируется Фиг.1, Фиг.2). Заявленный способ может быть реализован посредством заявленного устройства, представляющего собой плазмохимический СВЧ реактор, содержащий вакуумную камеру 1 внутри охлаждаемого корпуса 2, управляемые средства откачки и регулирования давления вакуумной камеры, напуска плазмообразующего и углеводородного газа, поджига, поддержания и регулирования мощности (эти и ряд других средств контроля и управления реактора, упомянутых ниже, не показаны – аналогичны традиционно используемым, например, в вышеуказанном источнике информации, и не являются предметом настоящего изобретения) СВЧ плазмы 3 в верхней части вакуумной камеры 1, средства контроля и размещенный в нижней части вакуумной камеры 1 стол 4 для фиксации подложки 5 с каталитическим слоем 6, на котором формируется наноструктурированный углеродный материал, стол 4 для размещения подложки 5 снабжен газопроницаемым плазмозащитным экраном 14 с образованием под ним ограниченной поверхностью упомянутого экрана 14 полости 7, при этом упомянутый экран 14 снабжен установочным отверстием 8 (например, ступенчатой формы, как это представлено на Фиг.2) для размещения в нем подложки 5 с возможностью ее фиксации и ориентации каталитическим слоем 6 вниз, а некаталитическим слоем 9 – в направлении и с возможностью контакта с СВЧ плазмой 3, в частности упомянутый газопроницаемый плазмозащитный экран 14 может быть выполнен из тугоплавкого молибдена и содержать газопроницаемые отверстия 10, размер которых удовлетворяет условию L ≤ λ/10 (условие не проникновения плазмы за экран, то есть исключение прямого воздействия плазмы на каталитический слой подложки и получаемый наноструктурированный углеродный материал). Для плазмохимических СВЧ реакторов, как правило, λ = 0.12 м, соответственно L ≤ 12 мм. Кроме того, оптимальным является размещение газового сопла 11 средства напуска плазмообразующего и углеводородного газа с возможностью напуска упомянутого газа в полость 7, ограниченную газопроницаемым плазмозащитным экраном 14, столом 4 и каталитическим слоем 6 подложки 5, а газового сопла 12 средства откачки – с возможностью откачки из верхней части вакуумной камеры 1 (см. Фиг.1) – это позволяет организовать ток углеводородного газа к каталитическому слою 6 подложки 5 вне прямого воздействия плазмы. Во избежание сомнений отметим, что линией разграничения условного деления вакуумной камеры на верхнюю и нижнюю части является зона контакта плазмы 3 с подложкой 5.

В приведенных ниже примерах осуществления заявленного способа с помощью заявленного устройства (пример 1) и осуществления прототипа (пример 2) использовалась подложка, состоящая из монокристаллического кремния (Si) дырочной проводимости толщиной 470 мкм, на кремний нанесен диоксид кремния (SiO2) толщиной 300 нм, магнетронным напылением на слой диоксида кремния нанесен слой железа (Fe) толщиной 300 нм. Размер подложек 10×10 мм. Примеры реализованы при одинаковых параметрах.

Пример №1 соответствует заявленному техническому решению (стол для размещения подложки выполнен в виде газопроницаемого плазмозащитного экрана с образованием под ним ограниченной поверхностью упомянутого экрана полости, ориентация подложки каталитическим слоем вниз в полость).

Получение пленки графена осуществляется с линейным по времени охлаждением. Время и профиль нагрева подложки: повышением мощности СВЧ магнетрона (средство поддержания и регулирования мощности СВЧ плазмы) в течение 300 сек до температуры 1050°С за 15 равномерных по температуре шагов. При давлении 25 Торр и потоке 500 см3/мин водорода напустили метан с потоком 50 см3/мин в течение 2 секунд. Для удаления метана из газовой смеси после насыщения каталитического слоя углеродом установили поток водорода 500 см3/мин на 300 сек. Уменьшая мощность магнетрона уменьшили температуру подложки до 600°С линейно по температуре за 15 шагов в течение 600 сек и, соответственно, давление в камере – до 8 Торр. Далее плазма отключалась, подложка охлаждалась без внешнего воздействия до комнатной температуры (24°С) и давление поднималось до атмосферного. Качественные показатели полученной графеновой пленки отражены на Фиг.3 (а) и Фиг.4 (а). Так, на Фиг 3 (а) показана микрофотография, полученная на оптическом микроскопе, на которой полученная многослойная пленка графена не имеет трещин/разрывов, есть только области с разным количеством слоев. На Фиг 4 (а) показан спектр комбинационного рассеяния пленки графена, свидетельствующий о достижении качества технологического применения (имеются допустимые незначительные дефекты кристаллической структуры графена).

Пример №2 соответствует техническому решению по прототипу (стандартный стол, ориентация подложки каталитическим слоем вверх).

Получение пленки графена с линейным по времени охлаждением. Время и профиль нагрева подложки: повышением мощности СВЧ магнетрона (средство поддержания и регулирования мощности СВЧ плазмы) в течение 300 сек до температуры 1050°С за 15 равномерных по температуре шагов. При давлении 25 Торр и потоке 500 см3/мин водорода напустили метан с потоком 50 см3/мин в течение 2 секунд. Для удаления метана из газовой смеси после насыщения каталитического слоя углеродом установили поток водорода 500 см3/мин на 300 сек. Уменьшая мощность магнетрона уменьшили температуру подложки до 600°С линейно по температуре за 15 шагов в течение 600 сек и, соответственно, давление в камере – до 8 Торр. Далее плазма отключалась, подложка охлаждалась без внешнего воздействия до комнатной температуры (24°С) и давление поднималось до атмосферного. Качественные показатели полученной графеновой пленки отражены на Фиг.3 (б) и Фиг.4 (б). Так, на Фиг 3 (б) на пленке графена помимо областей с разным количеством слоев заметны небольшие зоны трещин/разрыва, а на Фиг 4 (б) спектр комбинационного рассеяния демонстрирует заметный пик D, что свидетельствует о наличии большого числа дефектов кристаллической структуры графена в пленке, что, в свою очередь, свидетельствует о недостижении качества технологического применения.

Вышеприведенные примеры были повторены неоднократно и во всех случаях сравнение результатов свидетельствовало о существенно лучшей однородности (отсутствие пластических дефектов в виде трещин/разрывов и меньшее количество дефектов кристаллической структуры графена) пленки графена, полученной при реализации заявленного способа посредством заявленного устройства.

Изложенное позволяет сделать вывод о том, что выявленная проблема – негативное воздействие плазмы на углеводородный газ, каталитический слой подложки и собственно слой получаемых наноструктурированных углеродных материалов – решена, а заявленный технический результат – повышение качества получаемых наноструктурированных углеродных материалов за счет их однородности – достигнут.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТАЛИЗАТОРА НА ОСНОВЕ ПЛАТИНЫ И КАТАЛИЗАТОР НА ОСНОВЕ ПЛАТИНЫ | 2014 |

|

RU2562462C1 |

| Способ нанесения антиэмиссионного покрытия из пиролитического углерода на сеточные электроды мощных электровакуумных приборов | 2020 |

|

RU2759822C1 |

| СПОСОБ ПРЯМОГО СИНТЕЗА АЗОТИРОВАННЫХ ГРАФЕНОВЫХ ПЛАСТИН | 2019 |

|

RU2717069C1 |

| Способ формирования углеродных пленок плазменным осаждением атомов углерода в метане | 2022 |

|

RU2794042C1 |

| ПЛАЗМОХИМИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ ХАЛЬКОГЕНИДНЫХ СТЕКОЛ СИСТЕМЫ As-S И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2015 |

|

RU2585479C1 |

| Способ получения водорода из углеводородного газа и реактор для его осуществления | 2023 |

|

RU2800344C1 |

| СУХОЙ СИНТЕЗ ГРАФЕНА ИЗ ЖИДКИХ РЕАГЕНТОВ | 2019 |

|

RU2738818C1 |

| СВЧ ПЛАЗМЕННЫЙ КОНВЕРТОР | 2013 |

|

RU2522636C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ АЛМАЗОПОДОБНОГО УГЛЕРОДА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2567770C2 |

| УСТРОЙСТВО И СПОСОБ ПОЛУЧЕНИЯ НАНОЧАСТИЦ | 2011 |

|

RU2476620C1 |

Изобретение относится к способу и устройству получения наноматериала: графеновой пленки. Способ получения основан на формировании графеновой пленки на слое металлического катализатора в вакуумной камере плазмохимического СВЧ, нагреве подложки в токе плазмообразующего газа до температуры разложения напускаемого углеводородного газа на упомянутом катализаторе. Способ характеризуется тем, что подложку в вакуумной камере ориентируют каталитической поверхностью вниз с обеспечением контакта плазмы с ее некаталитической поверхностью. Между каталитической поверхностью подложки и столом сформирована замкнутая полость, ограниченная столом, каталитической поверхностью подложки и охватывающим ее газопроницаемым плазмозащитным экраном. Так же заявлено устройство получения графеновой пленки по вышеуказанному способу. Технический результат – повышение качества получаемой графеновой пленки за счет ее однородности. 2 н. и 2 з.п. ф-лы, 4 ил., 2 пр.

1. Способ получения графеновой пленки, включающий последовательно осуществляемые размещение подложки, односторонне покрытой слоем металлического катализатора, на столе вакуумной камеры плазмохимического реактора с использованием водорода в качестве основы плазмообразующего газа, откачку реактора до рабочего вакуума, поджиг плазмы в вакуумной камере над столом, предварительный плазменный нагрев подложки в токе плазмообразующего газа до температуры разложения углеводородного газа на упомянутом катализаторе, напуск углеводородного газа в токе плазмообразующего газа с последующим удалением из реактора остатков углеводородного газа и охлаждением подложки совместным уменьшением мощности плазмы и давления в реакторе, сопровождающимся формированием на каталитическом слое подложки графеновой пленки, отличающийся тем, что подложку в вакуумной камере ориентируют каталитической поверхностью вниз с обеспечением контакта плазмы с ее некаталитической поверхностью, а между каталитической поверхностью подложки и столом формируют замкнутую полость, ограниченную столом, каталитической поверхностью подложки и охватывающим ее газопроницаемым плазмозащитным экраном.

2. Устройство получения графеновой пленки, выполненное в виде плазмохимического СВЧ реактора, содержащего вакуумную камеру внутри охлаждаемого корпуса, управляемые средства откачки и регулирования давления вакуумной камеры и напуска плазмообразующего и углеводородного газа с размещением сопел упомянутых средства напуска и средства откачки в стенках вакуумной камеры с формированием тока напускаемого газа, средства поджига, поддержания и регулирования мощности СВЧ плазмы с ее формированием в верхней части вакуумной камеры, средства контроля и размещенный в нижней части вакуумной камеры стол для фиксации подложки с каталитическим слоем, на котором формируется графеновая пленка, отличающееся тем, что стол для размещения подложки снабжен газопроницаемым плазмозащитным экраном с образованием под ним ограниченной поверхностью упомянутого экрана полости, при этом упомянутый экран снабжен установочным отверстием для размещения и фиксации в нем подложки каталитическим слоем вниз, а некаталитическим слоем – в направлении и с возможностью контакта с СВЧ плазмой.

3. Устройство получения графеновой пленки по п.2, отличающееся тем, что упомянутый газопроницаемый плазмозащитный экран выполнен в виде термостойкой оболочки с газопроницаемыми отверстиями, размер которых удовлетворяет условию:

L ≤ λ/10, где

L – наибольший линейный размер отверстия, измеренный на поверхности экрана;

λ – длина волны источника возбуждения плазмы.

4. Устройство получения графеновой пленки по п.2, отличающееся тем, что сопло средства напуска плазмообразующего и углеводородного газа размещено в полости под газопроницаемым плазмозащитным экраном, а сопло средства откачки размещено в стенке верхней части вакуумной камеры.

| US 7988941 B2, 02.08.2011 | |||

| Kenneth B.K | |||

| Teo, Catalytic Synthesis of Carbon Nanotubes and Nanofibers, Encyclopedia of Nanoscience and Nanotechnology, edited by H.S | |||

| Nalwa, v | |||

| X, pp | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИБРИДА ГРАФЕНА И УГЛЕРОДНЫХ НАНОТРУБОК | 2013 |

|

RU2548989C2 |

| Способ получения пленки графена на подложке | 2015 |

|

RU2614289C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАФЕНОВОЙ ПЛЕНКИ | 2011 |

|

RU2500616C2 |

| Кирчанов В.С | |||

| Наноматериалы и нанотехнологии: учебное пособие, Пермский нац | |||

Авторы

Даты

2025-03-18—Публикация

2024-09-13—Подача