Изобретение относится к полиграфии, в частности к печатным машинам, и может быть использовано для нанесения защищенного от подделки графического изображения на ценные бумаги или другие виды продукции соответствующей требованиям защиты от подделки.

Известна печатная машина, содержащая формный, офсетный и печатные цилиндры с устройством подачи краски и вариативного увлажнения (Патент SU 745712, B41F 7/02, 1976 г.).

Известное техническое решение является концептуальным и распространяемым на все типы печатных машин, независимо от последующих конструктивных особенностей.

Однако, недостатком данного технического решения является ограничение функциональных возможностей при создании печатных изображений со сложным конструкторским замыслом.

Также известна листовая офсетная печатная машина, содержащая печатную секцию с одним офсетным цилиндром, с которым контактируют, как минимум, два формных цилиндра, печатный цилиндр, красочный аппарат, с установленной на поверхности офсетного цилиндра формой высокой печати, в виде гравированного офсетного резинотканевого полотна (ОРТП) (Патент на полезную модель RU №13344, B41F 9/02, 1999 г.).

Недостатком известного технического решения является невысокая разрешающая способность получаемого на форме (при гравировании ОРТП и использовании полотна, в качестве формы высокой печати) изображения и практическое изменение конструкции печатной машины с переводом ее в другой способ печати.

Также известно техническое решение, где офсетный цилиндр печатной машины, имеющий корпус с установленными в нем подушками с эластичным покрытием. Цилиндр имеет постоянный диаметр. Для передачи изображения от формного цилиндра на печатный, должно быть соответствующее расстояние между ними. При эксплуатации диаметр офсетного цилиндра постепенно меняется, в связи с износом, вследствие чего его рабочая поверхность теряет концентричность относительно оси и возникает необходимость регулировки расстояния между осями формного и офсетного цилиндров. Для получения качественной печати необходимо соблюдать постоянное и равномерное давление между цилиндрами (SU 245806, B41F, 1967 г.).

Недостатком известного технического решения является отсутствие стабильности при осуществлении печати больших тиражей или в процессе длительной эксплуатации печатной машины в заданных условиях.

Также известно техническое решение, взятое за прототип, где листовая печатная машина содержит, по меньшей мере, два снабженных красочной системой формных цилиндра с установленными на них печатными формами, а также печатный цилиндр, листопроводящую систему, и по меньшей мере два офсетных цилиндра. Каждая из печатных форм взаимодействует с упругой оболочкой соответствующего офсетного цилиндра, контактирующей посредством печатного цилиндра с запечатываемыми листами. При этом по меньшей мере один участок поверхности упругой оболочки каждого из офсетных цилиндров выполнен в сечении с изменяющейся кривизной таким образом, что в данном участке поверхность упругой оболочки не взаимодействует с упомянутыми печатными формами и печатным цилиндром. (Патент RU №2299127, B41F 11/02, 2005 г.)

Недостатком известного технического решения является ограниченность переменных проецирующих свои заданные характеристики, на получаемый результат, в процессе печати. Только отсутствие изображения является в данном изобретении его характерным признаком.

Технической задачей, положенной в основу создания изобретения, является достижение высокого уровня защищенности от подделки полиграфического изделия, за счет нахождения варьируемых параметров в диапазоне технологических возможностей применяемого оборудования, без потери качественных показателей изображения в целом.

Технический результат, достигаемый в заявленном изобретении, заключается в расширении технологических возможностей за счет обеспечения возможности внесения изменений в технологический процесс передачи изображения в пределах печатного листа, проявляющийся в локально изменяющихся графических характеристиках получаемого изображения на оттиске.

Заявленный технический результат достигается за счет того, что печатная машина содержит, по меньшей мере один снабженный красочной системой формный цилиндр с установленной на нем печатной формой, печатный цилиндр, офсетный цилиндр и листопроводящую систему, причем печатная форма взаимодействует с упругой оболочкой офсетного цилиндра, контактирующей посредством печатного цилиндра с запечатываемым материалом, при этом упругая оболочка офсетного цилиндра состоит из подложки и офсетного резинотканевого покрытия (ОРТП), подложка выполнена с варьируемой толщиной, а упругая оболочка офсетного цилиндра имеет участки с номинальной величиной зазора между двумя другими цилиндрами, величиной зазора меньше номинальной и участки с величиной зазора больше номинальной.

В результате при последующем переносе полученного нового, видоизмененного графического изображения с ОРТП на запечатываемый материал, оно не характеризуется потерями в разрешающей способности, оставаясь в пределах заданного исходного разрешения.

Пограничные переходы от одного локального участка к другому, характеризуется плавностью на коротких участках, вследствие постепенного изменения красочного слоя на ОРТП и при последующей передаче на запечатываемый материал. Получаемый эффект недостижим при использовании других технологических приемов и является исключительным с позиции наличия идентификационных признаков данного технического решения.

Формный цилиндр заявленной печатной машины может быть дополнительно снабжен выполненной с возможностью взаимодействия с печатной формой и имеющей возможность отключения увлажняющей системой.

Печатная машина может быть снабжена офсетной или типоофсетной печатной формой.

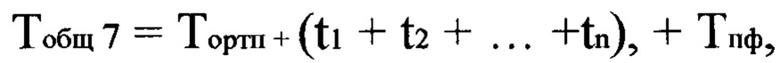

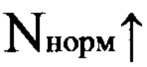

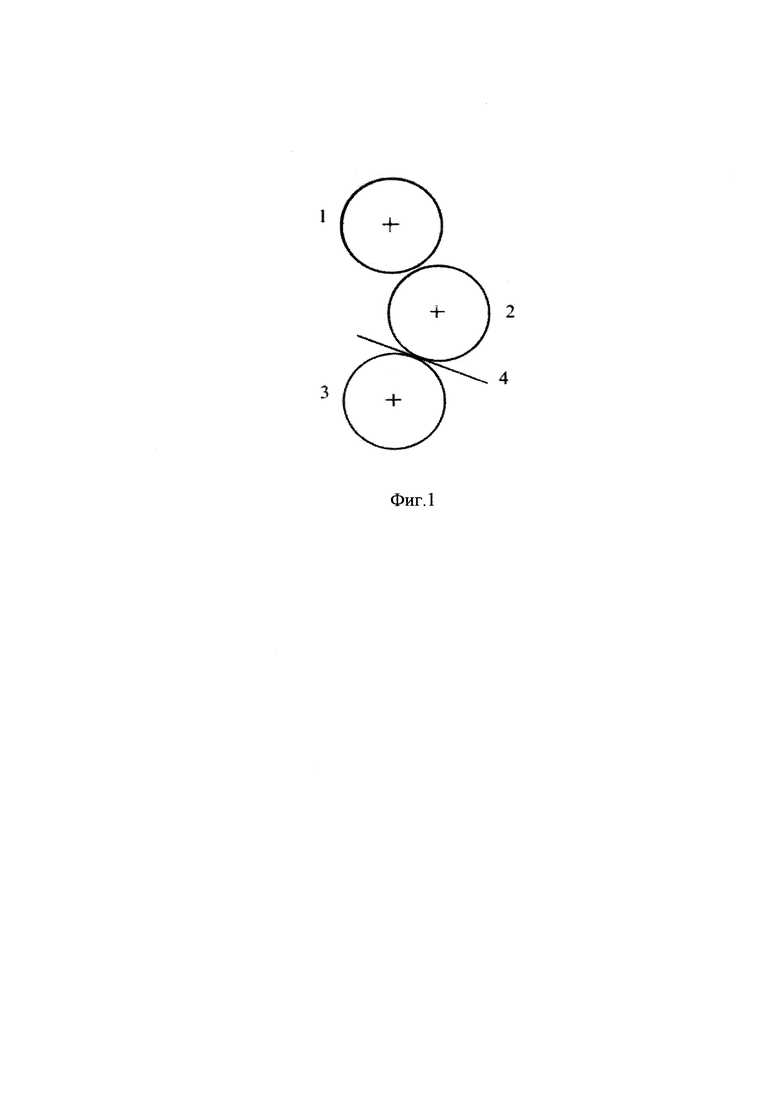

На Фиг. 1 приведена принципиальная схема построения основного узла офсетной печатной машины.

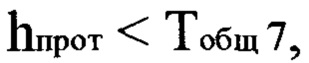

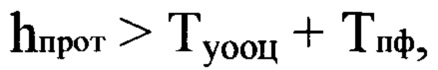

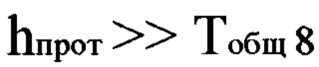

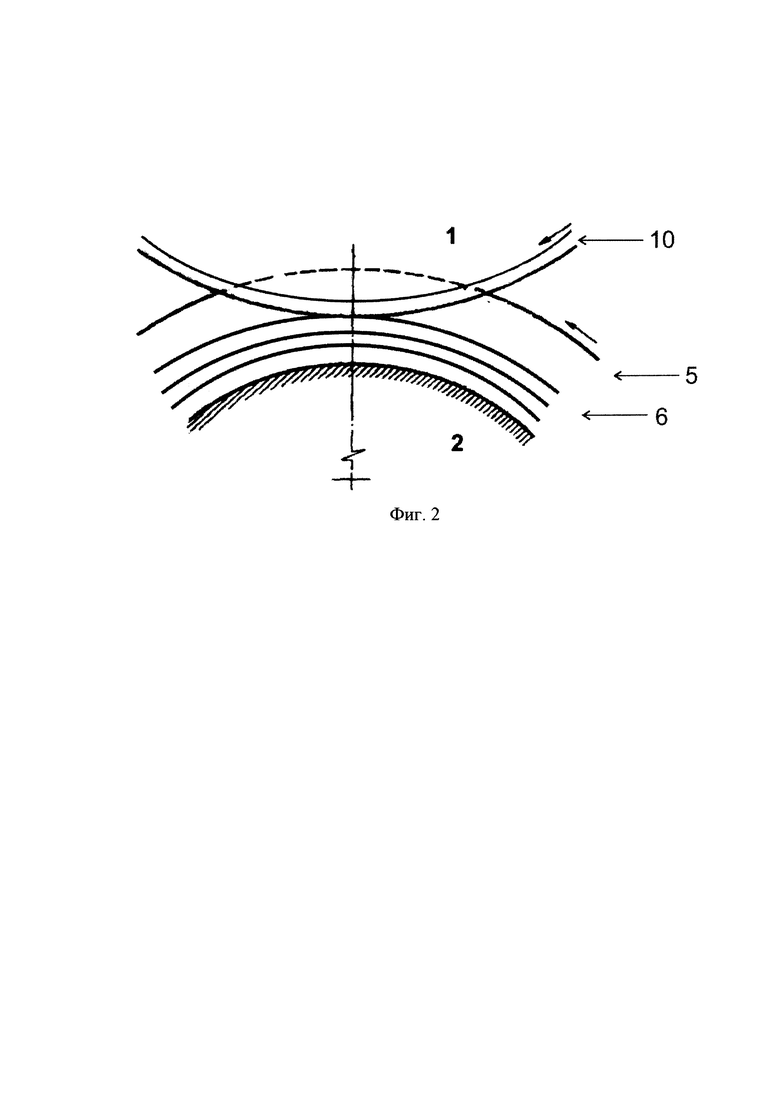

На Фиг. 2 принципиальная схема формирования давления между формным и офсетным цилиндрами в стандартном цикле работы печатной машины.

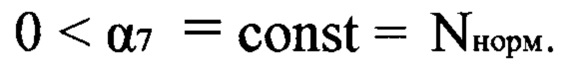

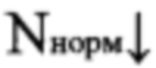

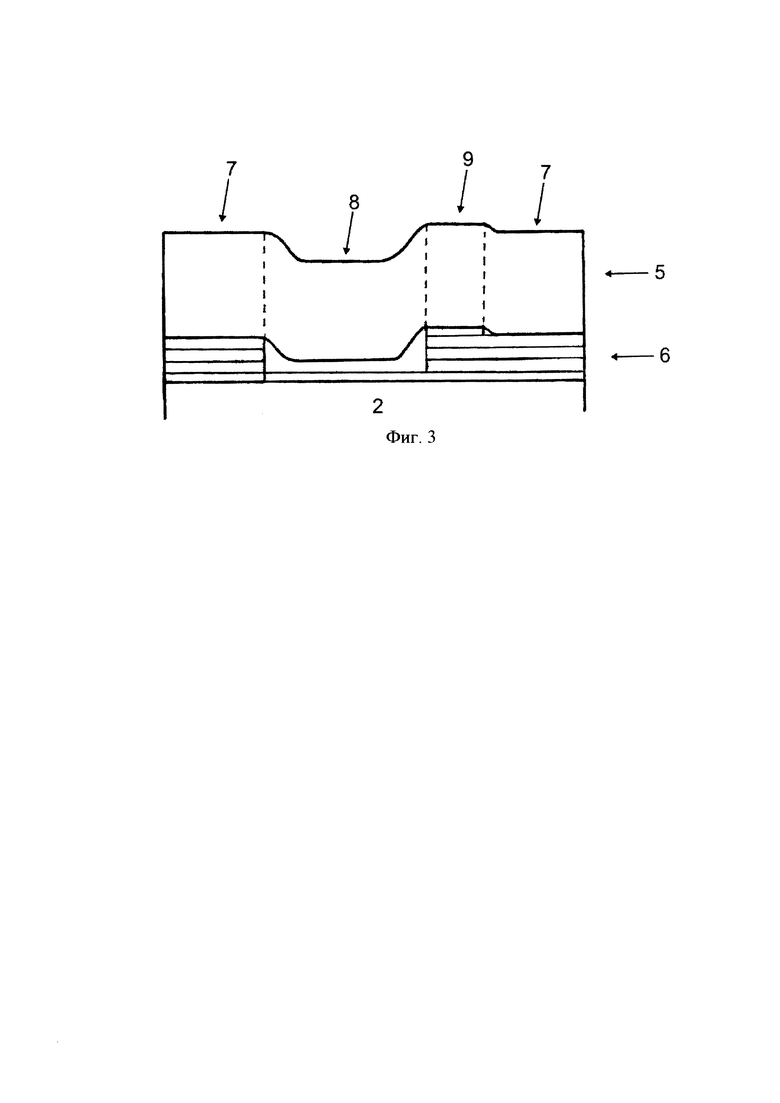

На Фиг. 3 принципиальная схема формирования участков упругой оболочки офсетного цилиндра с различными характеристиками.

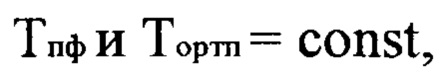

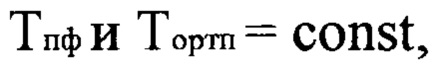

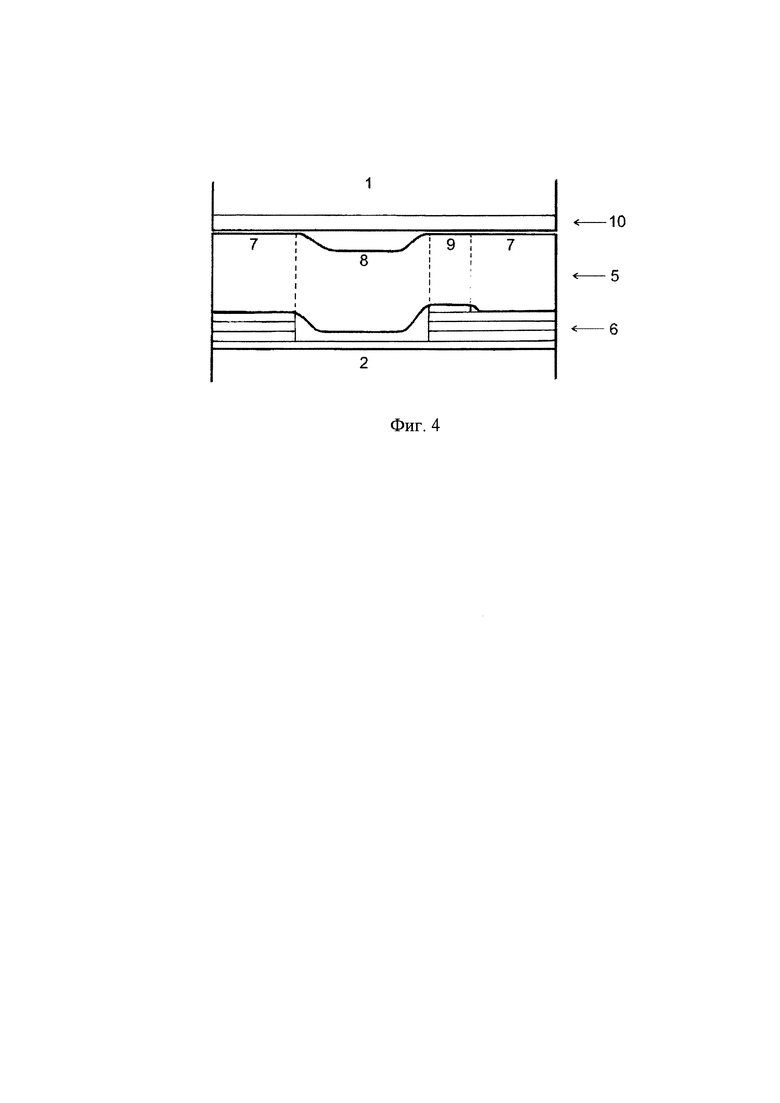

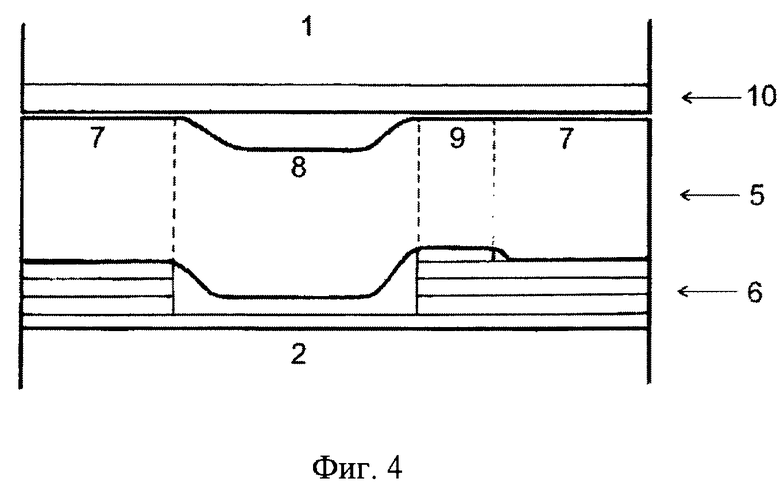

На Фиг. 4 принципиальная схема формирования зазоров между формным и офсетными цилиндрами при наличии различных участков упругой оболочки офсетного цилиндра в рабочем цикле печатной машины.

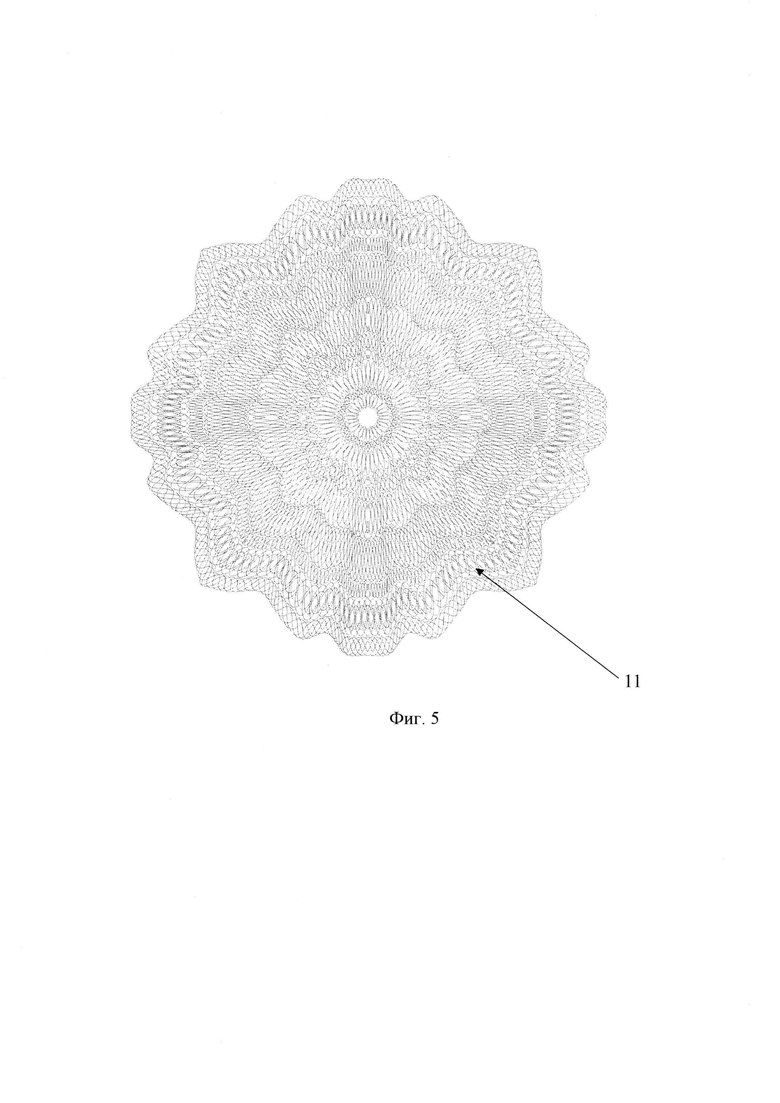

На Фиг. 5 пример, исходного графического изображения, зарегистрированного на печатной форме;

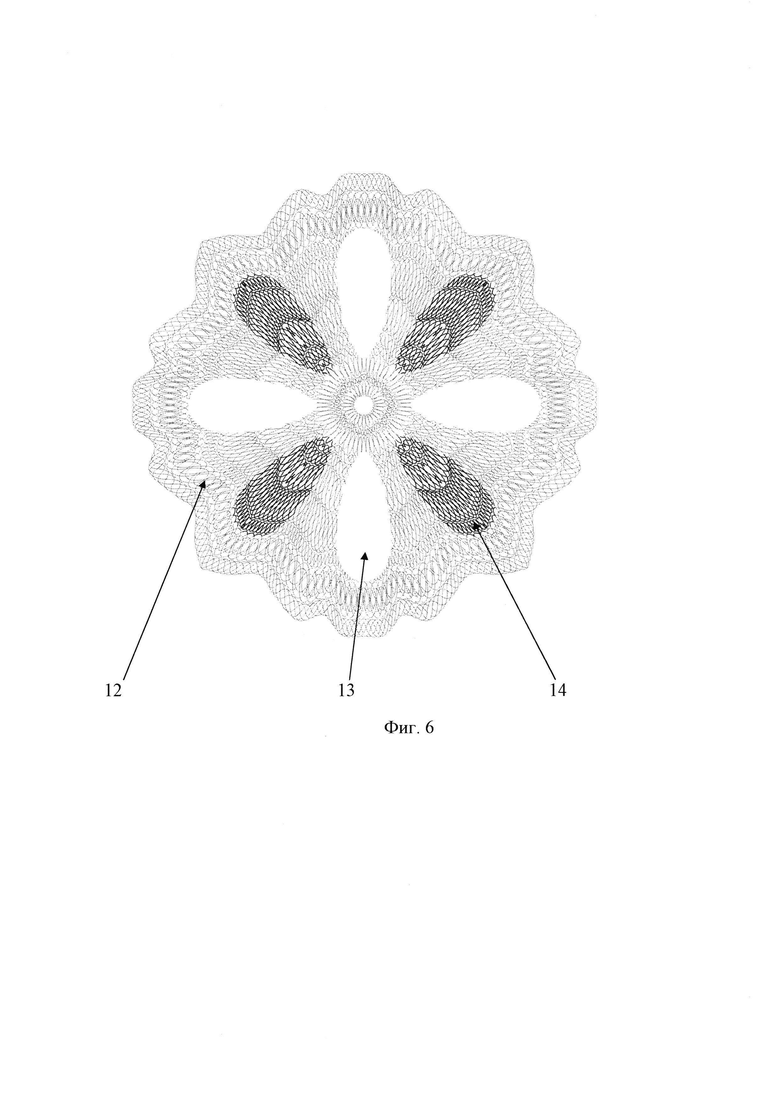

На Фиг. 6 пример, локально изменяющихся графических характеристик получаемого изображения на оттиске.

1 - формный цилиндр печатной машины;

2 - офсетный цилиндр печатной машины;

3 - печатный цилиндр печатной машины;

4 - запечатываемый материал;

5 - ОРТП офсетного цилиндра;

6 - подложка упругой оболочки офсетного цилиндра,

7 - участок с номинальной величиной упругой оболочки офсетного цилиндра;

8 - участок с минимальной величиной упругой оболочки офсетного цилиндра;

9 - участок с максимально допустимой величиной упругой оболочки офсетного цилиндра;

10 - печатная форма;

11 - исходное графическое изображение;

12 - изображение на запечатываемом материале, соответствующее участку 7 с зазором номинальной величины (с номинальной величиной упругой оболочки офсетного цилиндра);

13 - изображение на запечатываемом материале, соответствующее участку 8 с зазором больше номинального (с минимальной величиной упругой оболочки офсетного цилиндра);

14 - изображение на запечатываемом материале, соответствующее участку 9 с зазором меньше номинального (с максимально допустимой величиной упругой оболочки офсетного цилиндра).

Печатная машина содержит по меньшей мере один снабженный красочной системой формный цилиндр 1 с установленной на нем печатной формой 10, печатный цилиндр 3, офсетный цилиндр 2 и листопроводящую систему. Печатная форма 10 взаимодействует с упругой оболочкой офсетного цилиндра, контактирующей посредством печатного цилиндра 3 с запечатываемым материалом 4. Упругая оболочка офсетного цилиндра 2 состоит из подложки 6 и ОРТП 5, подложка 6 выполнена с варьируемой толщиной, а упругая оболочка офсетного цилиндра имеет участки с номинальной величиной зазора 7 между двумя другими цилиндрами, величиной зазора меньше номинальной 9 и участки с величиной зазора больше номинальной 8. Увлажняющая система выполнена с возможностью взаимодействия с печатной формой 10 и при необходимости может быть отключена.

В офсетной печатной машине печатающие элементы независимо от типа используемой печатной формы, должны быть расположены в одной плоскости.

Печатный процесс сводится к передаче краски с формы на бумагу, поэтому давление служит средством, обеспечивающим процесс передачи. Для того, чтобы слой краски был одной и той же величины независимо от размера печатающих элементов, давление - по всей площади, должно быть одним и тем же.

В офсетных печатных машинах используется кинематический процесс задаваемой величины давления, посредством деформации упругой части упругой оболочки офсетного цилиндра.

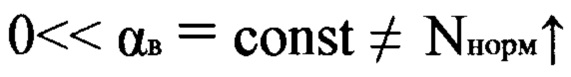

α=const (кинематический фактор).

Процесс заключается в сближении формного и офсетного цилиндров, оси которых находятся в жестких опорных устройствах, на расстояние между рабочими поверхностями, меньшее толщины упругой оболочки офсетного цилиндра в не рабочем цикле.

Итоговая толщина упругой оболочки офсетного цилиндра, состоящей из ОРТП и подложки, выполненной слоистой должна быть сопоставима с величиной проточки офсетного цилиндра плюс превышение, указанные в технических характеристиках печатной машины.

ОРТП представляет собой - синтетический материал на тканевой основе с различной степенью жесткости: жесткий, полужесткий и мягкий, а подложкой, как правило, является, калиброванный картон, полиэфирные, полиэстровые или лавсановые пленки из ПЭТ, кирза, резинопробковые пластины или поддекельные однослойные резинотканевые полотна.

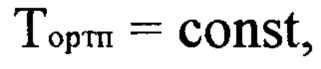

Величина проточки цилиндров строго регламентируется конструктивными характеристиками печатных машин, т.к. контактирование формного и офсетного цилиндров определяется межцентровым расстоянием, и является величиной постоянной, для конкретной модели (модельного ряда).

Величина данной проточки является отрицательной по сравнению с суммарной величиной, складывающейся из: толщины печатной формы и упругой оболочки офсетного цилиндра вместе с подложкой.

В связи с этим, упругая оболочка офсетного цилиндра должна обладать свойством упруго эластичной деформации.

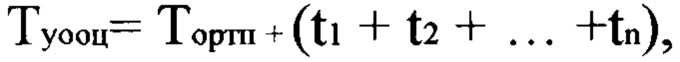

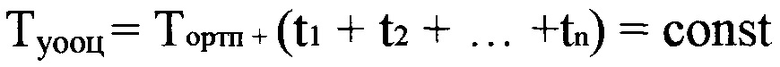

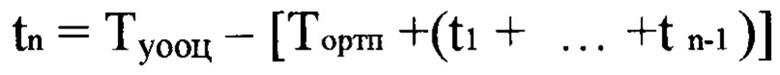

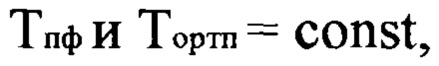

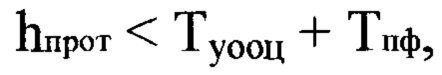

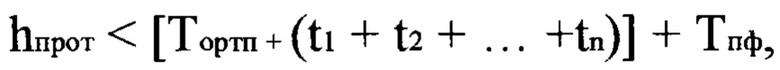

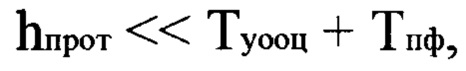

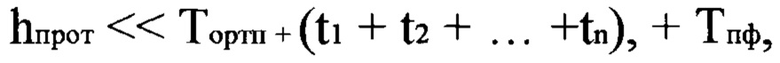

где

где

Тпф - толщина печатной формы,

Тортп - толщина ОРТП,

Туооц - толщина упругой оболочки офсетного цилиндра,

Тпф=const, Тортп=const и Туооц=const - для конкретного модельного ряда, переменной величиной в данном случае является суммарный показатель слоев подложки (t1+t2+…+tn),

tn - толщина конкретного слоя подложки, от 1 до n,

n - номер подложки,

hпрот - суммарная величина проточки поверхности формного и офсетного цилиндров.

Требование к постоянству и равномерности давления в пределах печатной формы, в равной мере распространяется на все три основных способа печати (высокий, глубокий и плоский или офсетный). В качестве ограничения по данному требованию в офсетной печати выступает только степень графических искажений элементов изображения. (А.И. Раскин, И.В. Ромейков, Н.Д. Бирюкова, Ю.А. Муратов, А.Н. Ефремов Технология печатных процессов. М., Книга, 1989 г., с 301).

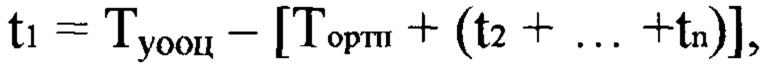

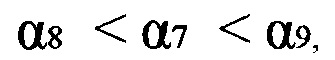

В отличие от принятых норм в печатной технологии в заявленном техническом решении ставится задача по формированию наперед заданных зональных характеристик, по локальному изменению структуры подложки в пространственных координатах X, Y, Z в пределах рабочей площади ОРТП офсетного цилиндра с целью получения упругой оболочки офсетного цилиндра имеющей участки с различной величиной зазора вследствие варьируемой толщины подложки на участках - 7, 8, 9.

следовательно подложка 1, калиброванный картон, толщиной

подложка 2, калиброванный картон, толщиной

подложка n, калиброванный картон, толщиной

Таким образом, Туооц - общая толщина упругой оболочки офсетного цилиндра, включающая в себя толщину: ОРТП и всех слоев подложки, регламентируется заданными техническими характеристиками офсетной печатной машины конкретного модельного ряда.

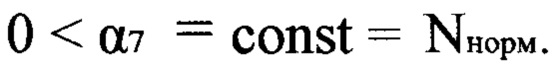

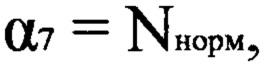

7 - участок, с высотой упругой оболочки офсетного цилиндра, отвечающий заданным техническим характеристикам, заложенным в конкретную модель печатной машины, соответственно и зазор отвечает номинальной величине, где

исходя из условия, α7>0=const,

то

или

т.к. (t1+t2+…+tn) - соответствует технической характеристики печатной машины, то общая толщина на участке 7 будет равна

или

или

тогда

где Тобщ - общая суммарная величина складывающаяся из величины: ОРТП, печатной формы и подложки на конкретно рассматриваемом участке, соответствует заданной технической характеристикой, что при выполнении данного условия должно обеспечить требуемую величину давления, вследствие обеспечения необходимой степени деформации,

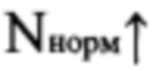

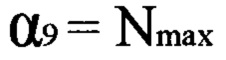

где Nнорм является величиной деформации упругой части оболочки офсетного цилиндра соответствующей установленной величине для конкретного модельного ряда печатных машин.

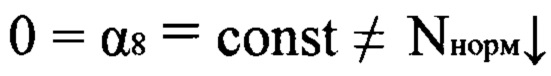

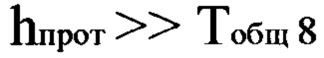

8 - участок с минимально возможной высотой упругой оболочки офсетного цилиндра, и таким образом зазор больше номинально установленной величины, где

прогнозируется создание условий, отвечающих требованию

для этого tn, необходимо задать значение «n»

0≤n≤1,

поэтому

(t1+t2+…+tn)=tmin,

таким образом, tn=tmin.

Из этого следует, что величина подложки, в прогнозируемом варианте, будет недостаточной для создания необходимых деформационных условий, обеспечивающих перенос красочного слоя на данном участке, т.е.,

и

где  величина деформации упругой оболочки офсетного цилиндра является убывающей не соответствующей установленной величине для конкретного модельного ряда печатных машин.

величина деформации упругой оболочки офсетного цилиндра является убывающей не соответствующей установленной величине для конкретного модельного ряда печатных машин.

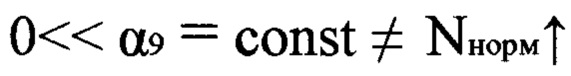

9 - участок с максимально возможной высотой упругой оболочки офсетного цилиндра, исходя из характеристики допустимых (по результатам предварительного тестирования) графических искажений на оттиске, таким образом на данном участке величина зазора меньше номинально установленного техническими характеристиками.

Сохраняется условие по характеристике, предъявляемой к толщине печатной формы и ОРТП

в тоже время, на участке 9 должно выполняться условие, что

это значит

в этом случае, величина подложки на участке 9 должна быть больше, чем на участке 7, автоматически зазор становится меньше номинально установленного, т.е.

прогнозируется, что

Выполнение данного условия, должно привести к изменению деформационных характеристик ОРТП в сторону увеличения давления в полосе контакта формного и офсетного цилиндров.

где  - величина деформации упругой оболочки офсетного цилиндра является возрастающей не соответствующей установленной величине для конкретного модельного ряда печатных машин.

- величина деформации упругой оболочки офсетного цилиндра является возрастающей не соответствующей установленной величине для конкретного модельного ряда печатных машин.

Таким образом, на участках 7, 8, 9 давление в зонах контакта будет неодинаковым

что является результатом различной величины зазоров на указанных участках.

Техническое решение по формированию теоретически прогнозируемых зональных характеристик в зазорах между формным и офсетным цилиндрами, результатом чего является возникающая дифференциация в давлении на различных участках, характеризующаяся отражающимися изменениями в процессе переноса красочного слоя с печатной формы на ОРТП офсетного цилиндра. Реализация данной задачи обосновывается возможностью введения структурных изменений в слоистую подложку упругой оболочки офсетного цилиндра, беря за основу ее номинальную характеристику с последующим изменением в большую и меньшую сторону, на различных участках офсетного цилиндра.

На Фиг. 3 представлена схема формирования участков 7, 8, 9 упругой оболочки офсетного цилиндра 5 с различной величиной зазора между цилиндрами, вследствие вводимых изменений в подложку 6, которая в рабочем цикле печатной машины деформируется (см. Фиг. 4), на определенную отрицательную величину.

Как отмечено ранее, данная характеристика, отрицательного зазора, является функциональной необходимостью, задаваемого уровня давления, для перехода красочного слоя с печатной формы на ОРТП офсетного цилиндра печатной машины.

Переход красочного слоя, исходя из представленной схемы, реализуется на участке 7, где обеспечивается номинально необходимая деформация ОРТП, тем что зазор отвечает номинально установленной величине.

и

соответствует номинальной величине и где

т.к. толщина печатной формы (Тпф) и толщина упругой оболочки офсетного цилиндра (Туооц) соответствуют техническим характеристикам печатной машины.

Далее давление убывает до нуля и красочное изображение имеет тенденцию к постепенному плавному исчезновению и на определенном этапе не переходит на упругую оболочку офсетного цилиндра, что соответствует участку 8, так как зазор на данном участке значительно увеличен.

где

не соответствует номинальной величине и

на этом участке, необходима степень упругой деформации упругой оболочки офсетного цилиндра отсутствует полностью в апогее локального участка 8, зазор больше номинального.

При переходе на следующий участок 9 давление плавно возрастает и достигает своего максимального значения, которое определяется допустимой степенью искажения графических элементов. При этом зазор на данном участке автоматически становится меньше номинально установленной величины.

где

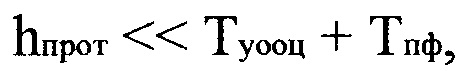

где Nmax - максимальное значение величины деформации упругой оболочки офсетного цилиндра и величина кинематического фактора упругой деформации имеет максимально допустимое значение, т.к.

Как отмечено ранее, максимально допустимая величина искажения графических элементов, определяется отдельным тестированием, результатом которого, является определение допустимых граничных показателей в каждом конкретном случае.

Последний из участков, представленный на Фиг. 3, участок 7 аналогичен по своим характеристикам находящемуся в левой части рисунка. Данное соотношение участков, уравновешивает крайние точки и возникающие при этом не прогнозируемые возмущения.

Формирование участков упругой оболочки офсетного цилиндра с различной величиной зазора между двумя другими цилиндрами реализуется регулируемой толщиной подложки (набором листов калиброванного картона строго определенной толщины), которая располагается под рабочей поверхностью ОРТП обтягивающей офсетный цилиндр и принимающей при этом конфигурацию подложки, таким образом: в рабочем цикле при контактировании офсетного цилиндра с печатной формой и запечатываемым материалом, находящимся на печатном цилиндре, осуществляется перенос красочного слоя в местах, где зазор имеет номинальную величину 12, участки с уменьшенным зазором будут передавать изображение с увеличенной толщиной элементов изображения 14, вследствие избыточного давления и растаскивания красочного слоя, а участки, где зазор увеличен -изображение с печатной формы не перейдет на запечатываемый материал 13. Печатная машина работает следующим образом.

Перед началом процесса печати, на формный цилиндр 1 офсетной печатной машины устанавливается и закрепляется соответствующая (офсетная / типоофсетная) печатная форма 10 с векторным или растровым изображением 11 (векторное изображение, как один из вариантов).

На офсетном цилиндре 2, устанавливается и закрепляется ОРТП 5 под поверхностью которого, находится слоистая подложка 6 с заданными характеристиками соответствующими участкам 7, 8, 9.

При заданной синхронизации вращающихся валов, как необходимого условия работы печатной машины, на печатную форму 10 наносится красочный слой, которая в следующий момент угла поворота, входит в последовательно происходящее контактирование с упругой оболочкой офсетного цилиндра 5, соответствующее рабочему сектору, определенному техническими характеристиками конкретного вида оборудования. При этом элементы изображения 11 переходят с печатной формы 10 на упругую оболочку 5 офсетного цилиндра 2, в соответствии с заданными характеристиками зазоров в количественном и качественном отношении 12, 13 и 14. Непосредственно на упругой оболочке офсетного цилиндра формируется модифицированное графического изображения 11 в изображение 12, 13, 14, которое в последовательно продолжающемся цикле работы печатной машины переносится на запечатываемый материал 4, находящийся на печатном цилиндре 3, в стабильно повторяющемся процессе получения заданного количества оттисков.

Полученное на запечатываемом материале 4 изображение обладает высокой разрешающей способностью, в пределах стандартно допустимой выделяющей способности формного материала.

Технологический процесс печати отвечает стандартным требованиям к формным материалам и обладает тиражестойкостью, которую допускают выпускаемые формные материалы.

В качестве печатных форм 10 при данном техническом решении печати используются формы офсетной или типоофсетной печати, а в качестве красок могут быть использованы обычные и реактивные краски. Все это значительно расширяет диапазон функциональных возможностей печатной машины, для изготовления защищенной от подделки полиграфической продукции. В соответствии с решаемой задачей по формированию многокрасочного изображения в данном техническом решении может быть использовано необходимое количество формных и соответствующих им офсетных цилиндров.

Таким образом, в отличие от стандартного варианта технического решения, при котором величина упругой деформации упругой оболочки офсетного цилиндра задается постоянной величиной α=const и зазор в зоне контакта формного и офсетного цилиндров имеет одну и ту же постоянную, отрицательную величину, найдено техническое решение, реализующее изменяемую в определенных пределах поверхность офсетного цилиндра в результате управления структурой подложки.

Имея на печатной форме исходное графическое изображение 11, на оттиске в результате реализации данного технического решения, получаем заданное многообразие участков, на которых имеется градация от полного, плавного убывания изображения 13, через участки с точным воспроизведением 12 и до автоматического изменения в печатном процессе, в допустимых пределах 14. Получаемое на оттиске графическое изображение не является аналогичным виртуально созданному дизайнером и отличается от того, что зарегистрировано на печатной форме, в силу внесенных печатным процессом автоматических изменений. Предлагаемое техническое решение является разрядом технологических видов защиты для изготовления защищенной от подделки полиграфической продукции.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИСТОВАЯ ПЕЧАТНАЯ МАШИНА | 2005 |

|

RU2299127C1 |

| ПЕЧАТНАЯ МАШИНА | 2006 |

|

RU2309045C1 |

| ЛИСТОВАЯ ПЕЧАТНАЯ МАШИНА | 2005 |

|

RU2286259C1 |

| ЗАЩИТНЫЙ ЭЛЕМЕНТ ДЛЯ ЗАЩИТЫ ОТ ПОДДЕЛКИ, ЗАЩИЩЕННАЯ ПОЛИГРАФИЧЕСКАЯ ПРОДУКЦИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ ЗАЩИЩЕННОЙ ПОЛИГРАФИЧЕСКОЙ ПРОДУКЦИИ | 2007 |

|

RU2344045C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОРЛОВСКОГО ЭФФЕКТА НА ОФСЕТНОЙ ИЛИ ТИПООФСЕТНОЙ МАШИНЕ ПЛАНЕТАРНОГО ПОСТРОЕНИЯ | 2004 |

|

RU2267407C1 |

| Способ нанесения двухстороннего офсетного изображения и печатный аппарат для его осуществления | 1989 |

|

SU1740197A1 |

| ПЕЧАТНАЯ ФОРМА С СООБЩЕННЫМИ ПЕЧАТНЫМИ ЭЛЕМЕНТАМИ И СПОСОБ ПЕЧАТИ С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2006 |

|

RU2331522C2 |

| Способ нанесения краски на формный цилиндр | 1989 |

|

SU1736741A1 |

| Способ проводки листа в печатномАппАРАТЕ лиСТОВыХ РОТАциОННыХ MA-шиН и уСТРОйСТВО для ЕгО ОСущЕСТ-ВлЕНия | 1979 |

|

SU848370A1 |

| СПОСОБ МНОГОКРАСОЧНОЙ ПЕЧАТИ | 1970 |

|

SU266781A1 |

Изобретение относится к полиграфии. Печатная машина содержит снабженный красочной системой формный цилиндр с установленной на нем печатной формой, печатный цилиндр, офсетный цилиндр и листопроводящую систему. Печатная форма взаимодействует с упругой оболочкой офсетного цилиндра, контактирующей посредством печатного цилиндра с запечатываемым материалом. Упругая оболочка офсетного цилиндра состоит из подложки и офсетного резинотканевого покрытия (ОРТП). Подложка выполнена с варьируемой толщиной. Упругая оболочка офсетного цилиндра имеет участки с номинальной величиной зазора между двумя другими цилиндрами, величиной зазора меньше номинальной и участки с величиной зазора больше номинальной. Техническим результатом является возможность внесения изменений в технологический процесс передачи изображения в пределах печатного листа, проявляющийся в локально изменяющихся графических характеристиках получаемого изображения на оттиске. 3 з.п. ф-лы, 6 ил.

1. Печатная машина, содержащая по меньшей мере один снабженный красочной системой формный цилиндр с установленной на нем печатной формой, печатный цилиндр, офсетный цилиндр и листопроводящую систему, причем печатная форма взаимодействует с упругой оболочкой офсетного цилиндра, контактирующей посредством печатного цилиндра с запечатываемым материалом, отличающаяся тем, что упругая оболочка офсетного цилиндра состоит из подложки и офсетного резинотканевого покрытия (ОРТП), подложка выполнена с варьируемой толщиной, а упругая оболочка офсетного цилиндра имеет участки с номинальной величиной зазора между двумя другими цилиндрами, величиной зазора меньше номинальной и участки с величиной зазора больше номинальной.

2. Печатная машина по п. 1, отличающаяся тем, что формный цилиндр дополнительно снабжен выполненной с возможностью взаимодействия с печатной формой и имеющей возможность отключения увлажняющей системой.

3. Печатная машина по п. 1 или 2, отличающаяся тем, что печатная форма выполнена офсетной.

4. Печатная машина по п. 1 или 2, отличающаяся тем, что печатная форма выполнена типоофсетной.

| Рейсфедер со сменными губками | 1949 |

|

SU86907A1 |

| ПЕЧАТАЮЩЕЕ УСТРОЙСТВО С КРАСОЧНЫМ АППАРАТОМ РОТАЦИОННОЙ ПЕЧАТНОЙ МАШИНЫ | 1995 |

|

RU2156694C2 |

| СИСТЕМА ДОЗИРОВАНИЯ ДЛЯ НАКАТЫВАНИЯ КРАСКИ НА ВАЛИКИ В ПЕЧАТНОЙ МАШИНЕ | 2001 |

|

RU2258008C2 |

| KR 101317946 B1, 16.10.2013 | |||

| US 20120227598 A1, 13.09.2012. | |||

Авторы

Даты

2020-12-17—Публикация

2020-06-01—Подача