Изобретение относится к полиграфии.

Известен способ нанесения двухстороннего рисунка на запечатываемый материал, при котором запечатываемый материал проводится между двумя офсетными цилиндрами печатного аппарата.

Известно печатное устройство, содержащее два формных цилиндра с красочными и увлажняющими аппаратами, а также два промежуточных носителя красочного изображения в виде офсетных цилиндров, установленных по обе стороны относительно запечатываемого материала,

Недостаток известного способа и устройства заключается в том, что они не обеспечивают хорошего сцепления красочного

слоя с запечатываемым материалом из-за кратковременности его контакта с носителем изображения - эластичной покрышкой офсетного цилиндра. Это объясняется тем, что деформационные свойства эластичного материала имеют определенные ограничения для обеспечения хорошего качества печати.

Цель изобретения - повышение качества изображения..

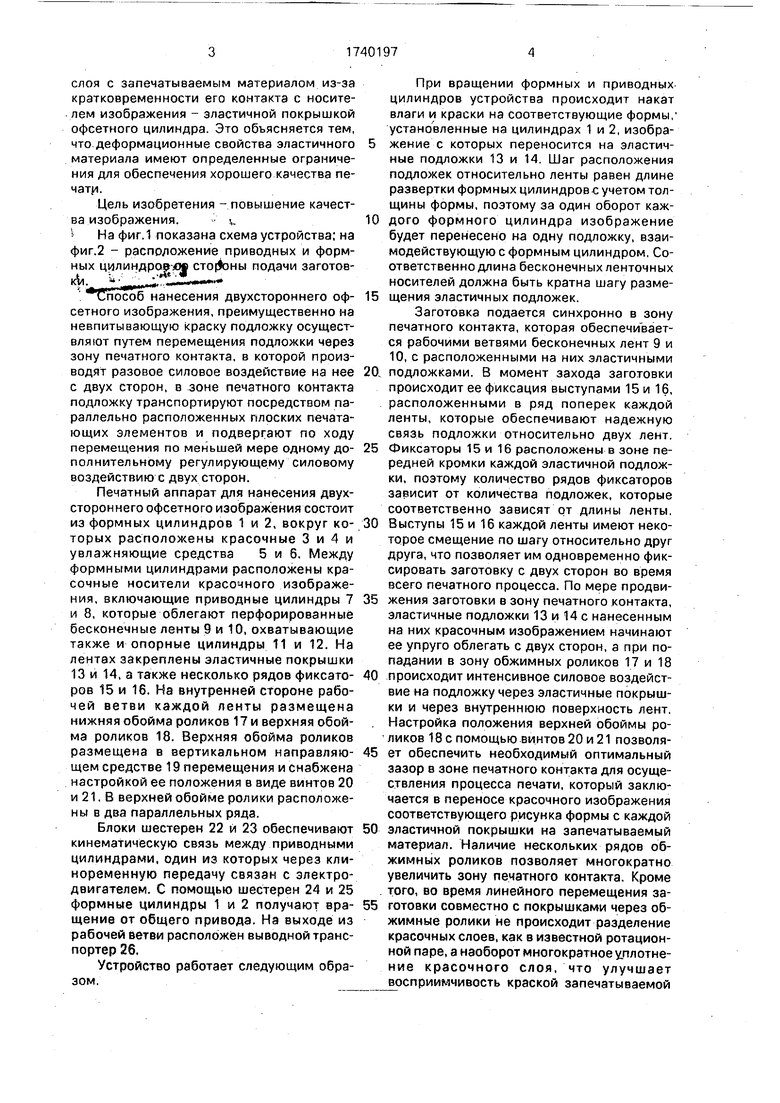

На фиг,1 показана схема устройства; на фиг.2 - расположение приводных и формных цилиндров сторЪны подачи заготов Способ нанесения двухстороннего офсетного изображения, преимущественно на невпитывающую краску подложку осуществляют путем перемещения подложки через зону печатного контакта, в которой производят разовое силовое воздействие на нее с двух сторон, в зоне печатного контакта подложку транспортируют посредством параллельно расположенных плоских печатающих элементов и подвергают по ходу перемещения по меньшей мере одному дополнительному регулирующему силовому воздействию с двух сторон.

Печатный аппарат для нанесения двухстороннего офсетного изображения состоит из формных цилиндров 1 и 2, вокруг которых расположены красочные 3 и 4 и увлажняющие средства 5 и б. Между формными цилиндрами расположены красочные носители красочного изображения, включающие приводные цилиндры 7 и 8, которые облегают перфорированные бесконечные ленты 9 и 10, охватывающие также и опорные цилиндры 11 и 12. На лентах закреплены эластичные покрышки 13 и 14, а также несколько рядов фиксаторов 15 и 16. На внутренней стороне рабочей ветви каждой ленты размещена нижняя обойма роликов 17 и верхняя обойма роликов 18. Верхняя обойма роликов размещена в вертикальном направляющем средстве 19 перемещения и снабжена настройкой ее положения в виде винтов 20 и 21. В верхней обойме ролики расположены в два параллельных ряда.

Блоки шестерен 22 и 23 обеспечивают кинематическую связь между приводными цилиндрами, один из которых через кли- ноременную передачу связан с электродвигателем. С помощью шестерен 24 и 25 формные цилиндры 1 и 2 получают вращение от общего привода. На выходе из рабочей ветви расположен выводной транспортер 26,

Устройство работает следующим образом.

При вращении формных и приводных цилиндров устройства происходит накат влаги и краски на соответствующие формы, установленные на цилиндрах 1 и 2, изображение с которых переносится на эластичные подложки 13 и 14. Шаг расположения подложек относительно ленты равен длине развертки формных цилиндровс учетом толщины формы, поэтому за один оборот каж0 дого формного цилиндра изображение будет перенесено на одну подложку, взаимодействующую с формным цилиндром, Соответственно длина бесконечных ленточных носителей должна быть кратна шагу разме5 щения эластичных подложек.

Заготовка подается синхронно в зону печатного контакта, которая обеспечивается рабочими ветвями бесконечных лент 9 и 10, с расположенными на них эластичными

0, подложками. В момент захода заготовки происходит ее фиксация выступами 15 и 16, расположенными в ряд поперек каждой ленты, которые обеспечивают надежную связь подложки относительно двух лент.

5 Фиксаторы 15 и 16 расположены в зоне передней кромки каждой эластичной подложки, поэтому количество рядов фиксаторов зависит от количества подложек, которые соответственно зависят от длины ленты.

0 Выступы 15 и 16 каждой ленты имеют некоторое смещение по шагу относительно друг друга, что позволяет им одновременно фиксировать заготовку с двух сторон во время всего печатного процесса. По мере продви5 жения заготовки в зону печатного контакта, эластичные подложки 13 и 14 с нанесенным на них красочным изображением начинают ее упруго облегать с двух сторон, а при попадании в зону обжимных роликов 17 и 18

0 происходит интенсивное силовое воздействие на подложку через эластичные покрышки и через внутреннюю поверхность лент. Настройка положения верхней обоймы роликов 18с помощью винтов 20 и 21 позволя5 ет обеспечить необходимый оптимальный зазор в зоне печатного контакта для осуществления процесса печати, который заключается в переносе красочного изображения соответствующего рисунка формы с каждой

0 эластичной покрышки на запечатываемый материал. Наличие нескольких рядов обжимных роликов позволяет многократно увеличить зону печатного контакта. Кроме того, во время линейного перемещения за5 готовки совместно с покрышками через обжимные ролики не происходит разделение красочных слоев, как в известной ротационной паре, а наоборот многократное уллотне- ние красочного слоя, что улучшает восприимчивость краской запечатываемой

поверхности и увеличивает сплошность покрытия.

Силовое воздействие на запечатываемый материал по ходу его перемещения будет способствовать также разрушению красочных тяжей в зоне действия обжимных роликов, что увеличит сцепление краски с невпитывающей подложкой. При этом наблюдаемый на выходе из зоны печатного контакта разрыв красочного слоя будет проходить более равномерно и спокойно без образования воздушных мешков, так как прочность сцепления краски с запечатываемым материалом после многократного обжатия существенно превысит усилие разрыва. Кроме того, предлагаемый способ нанесения краски на невпитывающий материал дает возможность добиться более однородной структуры красочного слоя, что улучшает кроющие способности краски.

Синхронность работы всего устройства обеспечивается системой приводных шестерен 22-25, связанных через клиноремен- ную передачу с электродвигателем. Для сцепления лент с приводными цилиндрами, последние имеют ряд специальных выступов, взаимодействующих с перфорацией ленты. При выходе из зоны печатного контакта доставляет ее в сушильное устройство.

Предлагаемый способ двухсторонней печати на жесткой подложке существенно повышает качество печати, улучшает кра- сковоегтриимчивость материала путем увеличения зоны печатного контакта, что не позволяет это осуществить в прототипе.

Использование предлагаемого способа нанесения двухстороннего рисунка на невпитывающую подложку и конструкция печатного аппарата, например, в производстве печатных плат, дает возможность по сравнению с существующим способом трафаретной печати резко повысить производительность печатного оборудования, повысить качество печати, существенно сократить количество печатного оборудования, путем сокращения всего технологического цикла производства печатных плат.

При этом предлагаемый способ представляется наиболее тиражеустойчивым и

перспективным с точки зрения автоматизации нанесения офсетным способом двухстороннего рисунка на заготовку печатной платы. Формула изобретения

1. Способ нанесения двухстороннего офсетного изображения преимущественно на невпитывающую краску подложку, включающий перемещение подложки через зону

печатного контакта, в которой производят разовое силовое воздействие на нее с двух сторон, отличающийся тем, что, с целью повышения качества, в зоне печатного контакта подложку транспортируют посредством параллельно расположенных плоских печатающих элементов и подвергают по ходу перемещения по меньшей мере одному дополнительному регулируемому силовому воздействию с двух сторон.

2, Печатный аппарат для нанесения двухстороннего офсетного изображения, содержащий формные цилиндры с красочными и увлажняющими средствами, а также промежуточные носители красочного

изображения, включающие приводные цилиндры с эластичными покрышками, установленные по обе стороны относительно траектории подачи запечатываемого материала, отличающийся тем, что. с целью

повышения качества, промежуточные носители дополнительно содержат опорные цилиндры, кинематически связанные с соответствующими приводными и формными цилиндрами, и две бесконечные

перфорированные ленты, каждая из которых установлена с возможностью вращения на приводном и опорном цилиндрах, причем эластичные покрышки закреплены на бесконечных лентах, при этом печатный

аппарат содержит силовой узел в виде смонтированных с возможностью взаимодействия с внутренней поверхностью каждой рабочей ветви бесконечных лент двух обойм с роликами, нижняя из которых установлена неподвижно и ролики ее установлены в ряд, а верхняя снабжена вертикальным направляющим средством перемещения и настройки ее положения и ролики ее установлены в два параллельных ряда.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ создания одностороннего рисунка-схемы печатной платы и устройство для его осуществления | 1990 |

|

SU1784495A1 |

| СПОСОБ ПЕЧАТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1980 |

|

SU1069276A1 |

| Рулонная машина для двухсторонней печати | 1988 |

|

SU1546274A1 |

| ЛЕНТА ДЛЯ ПЕРЕНОСА ИЗОБРАЖЕНИЯ И СИСТЕМА ОФСЕТНОЙ ПЕЧАТИ С ПЕРЕМЕННОЙ ВЕЛИЧИНОЙ ИЗОБРАЖЕНИЯ | 1999 |

|

RU2225794C2 |

| СПОСОБ ПРОВОДКИ ЗАПЕЧАТЫВАЕМОЙ ЛЕНТЫ В ЗОНЕ ПЕЧАТНОГО КОНТАКТА ПЕЧАТНЫХ АППАРАТОВ РУЛОННЫХ РОТАЦИОННЫХ ПЕЧАТНЫХ МАШИН | 1991 |

|

RU2051041C1 |

| Способ печати материала на офсетной машине и устройство для его осуществления | 1986 |

|

SU1828434A3 |

| Печатная секция рулонной машины | 1987 |

|

SU1532311A1 |

| Печатная машина | 2020 |

|

RU2738864C1 |

| ЛИСТОВАЯ РОТАЦИОННАЯ МАШИНА ДЛЯ ОФСЕТНОЙ ПЕЧАТИ | 1996 |

|

RU2156696C2 |

| ПЕЧАТНАЯ МАШИНА | 2006 |

|

RU2309045C1 |

Использование: полиграфическая промышленность. Сущность изобретения: невпитывающую краску подложку транспортируют через зону печатного контакта посредством параллельно расположенных плоских печатающих элементов и подвергают по ходу перемещения разовому силовому воздействию и по меньшей мере одному дополнительному регулируемому силовому воздействию. Печатный аппарат для нанесения двухстороннего офсетного изображения содержит формные цилиндры с красочными и увлажняющими средствами и промежуточные носители красочного изображения, включающие приводные цилиндры с эластичными покрышками, установленные по обе стороны относительно траектории подачи запечатываемого материала, опорные цилиндры, кинематически связанные с соответствующими приводными и формными цилиндрами, и две бесконечные перфорированные ленты, каждая из которых установлена с возможностью вращения на приводном и опорном цилиндрах. Эластичные покрышки закреплены на бесконечных лентах. Печатный аппарат также содержит силовой узел в виде смонтированных с возможностью взаимодействия с внутренней поверхностью каждой рабочей ветви бесконечных лент двух обойм с роликами, нижняя из которых установлена неподвижно и ролики ее установлены в ряд, а верхняя - снабжена вертикальным направляющим средством перемещения и настройки ее положения и ролики ее установлены в два параллельных ряда. 2 с.п. ф-лы. 2 ил. Ё 2 О ю ч|

шош

фиг. 2

| Я.И.Чехман, Сенкусь ВТ., Бирбраер Е.Г | |||

| Печатные машины, М.: Книга, 1987, с.53 | |||

| Голденберг Е.Б., Гуревич Д.Я | |||

| Основные направления развития малоформатных листов офсетных печатных машин | |||

| М.: ЦНИИ- ТЭИлегпищемаш, 1972, с.17. |

Авторы

Даты

1992-06-15—Публикация

1989-07-10—Подача