Изобретение относится к области переработки различных видов углистого сырья, содержащего в своем составе цветные металлы, такого как черносланцевоевое сырье, техногенные золы и т.п.

Известен способ переработки углистых золотосодержащих руд (патент РФ 2655509, опубл. 28.05.2018), который включает обработку питания флотации модификатором, последующую обработку собирателем и вспенивателем. В качестве модификатора используют нафталинсульфонат натрия, имеющий в своем составе лигносульфонат натрия, при этом в состав модификатора входит 7-10% сульфата натрия, около 80% полиметиленнафталинсульфоната и 8-10% лигносульфоната натрия. Расход модификатора зависит от формы нахождения и массовой доли углистого вещества в руде и его подбирают экспериментально. Обработку питания флотации реагентом-модификатором осуществляют до момента подачи в операцию циркулирующих продуктов.

Основные недоставки способа в низком извлечении цветных металлов из сырья, низкой комплексности использования сырья из-за недостаточного раскрытия сростков минералов.

Известен способ извлечения золота кучным и перколяционным выщелачиванием из упорных углистых руд, обладающих сорбционной активностью (патент РФ 2700893, опубл. 23.09.2019) в котором руд подвергают дроблению, агломерации и выщелачивают золото орошением раствором. При этом для подавления естественной сорбционной активности руд в выщелачивающий цианидсодержащий раствор добавляют анионноактивное поверхностно-активное вещество - додецилсульфата натрия.

Основные недостатки способа низкая комплексность использования сырья и низкое извлечение металла из сырья из-за недостаточно эффективной агломерации сырья, не обеспечивающей достаточной проницаемости сырья процесса выщелачивания.

Известен способ переработки черносланцевых руд (патент РФ №2493273, опубл. 20.09.2013) в котором черносланцевую руду измельчают, производят противоточное двухстадиальное выщелачивание раствором серной кислоты при нагревании, разделение образующихся после выщелачивания пульп на обеих стадиях фильтрованием. Затем ведут отмывку ценных растворимых веществ от осадка на второй стадии с получением укрепленного и промывного растворов, контрольное осветление товарного фильтрата на первой стадии для его дальнейшей переработки. При этом руду измельчают до крупности -2 мм, выщелачивание на первой стадии проводят оборотным кислым ванадийсодержащим раствором при атмосферном давлении, температуре 65-95°С до остаточного содержания свободной серной кислоты 5-15 г/л в течение 2-3 часов. Выщелачивание на второй стадии ведут при расходе серной кислоты 9-12% от количества исходного твердого под давлением 10-15 атм., температуре 140-160°С в течение 2-3 часов. Отфильтрованный после первой стадии кек распульповывают частью укрепленного раствора, величину которой устанавливают в пределах 35-45% от общего его количества.

Основные недостатки способа в высокой трудоемкости процесса из-за необходимости двухстадиального выщелачивания и нагрева.

Известен способ комплексной переработки углерод-кремнеземистых черносланцевых руд (патент РФ №2477327, опубл. 10.03.2013, бюл. №7). Способ включает измельчение руды до крупности частиц не более 0,2 мм и две стадии выщелачивания. Сернокислотное окислительное выщелачивание проводят при атмосферном давлении. Автоклавное окислительное сернокислотное выщелачивание проводят при температуре 130-150°С в присутствии кислородсодержащего газа и вещества, образующего оксид азота, в качестве катализатора кислородного окисления. Из полученного продуктивного раствора ведут ионообменную сорбцию урана, молибдена, ванадия и РЗЭ. Техническим результатом является повышение степени извлечения ванадия до 95%, урана, молибдена - до 90%, повышение комплексности использования руды за счет попутного 80%-ного извлечения редкоземельных элементов.

Основные недостатки способа в высокой трудоемкости процесса из-за необходимости применения автоклавного выщелачивания при повышенной температуре и добавок кислородсодержащего газа и вещества, образующего оксид азота, в качестве катализатора кислородного окисления.

Известен нанотехнологический способ извлечения рения из пород и руд черносланцевых формаций и продуктов их переработки (пат. РФ №2455237, опубл. 10.07.2012), который включаете предварительное дробление и измельчение сырья до величины зерна не более 0,080 мм, заливание нагретым до кипения водным раствором, приготовленным из поливинилового спирта с концентрацией в водном растворе 0,05%, взятого в соотношении к пробе 15:1, перемешивание полученной суспензии, выдерживание ее при комнатной температуре не менее 24 часов, фильтрование до размеров частиц не менее 1200 нм, при наличии в этом растворе содержания рения не менее 0,0001 мг/кг, и извлечение рения выпариванием до сухого остатка коллоидно-солевого раствора.

Основные недостатки способа в сложности его осуществления из-за необходимости использования кипящего раствора, фильтрации нано размерных частиц, выпаривании раствора, а также длительности процесса.

Известен способ переработки черносланцевых руд с извлечением редких металлов (патент РФ №2493272, опубл. 20.09.2013) принятый за прототип. Способ предусматривает выщелачивание руды раствором серной кислоты с растворением редких металлов. Выщелачивание ведут в автоклаве раствором серной кислоты, состоящим из свободной и связанной серной кислоты при соотношении H2SO4 (своб.): H2SO (связ.)=2:1 и содержащим 25-45 г/л сульфата железа, 70-90 г/л сульфата алюминия и 0,5 г/л азотной кислоты. При этом процесс осуществляют при давлении в автоклаве 10-15 атм. с перемешиванием при температуре 140-160°С в интервале концентрации общей H2SO4 (общ), равном 350-450 г/л, при плотности пульпы Т:Ж=1:0,7-0,9, предпочтительно 1:0,8, при постоянном окислительно-восстановительном потенциале Eh в системе, равном 350-450 мВ, в течение 2-3 часов до остаточной концентрации свободной H2SO4 (своб.) в пределах 45-75 г/л.

Основные недостатки способа в неполном извлечении металлов из сырья и низкой комплексности использования сырья из-за недостаточной проницаемости сырья выщелачивающим раствором.

Техническим результатом способа является повышение извлечения металлов из сырья, повышение комплексности его использования в частности за счет утилизации гидролизного лигнина.

Технический результат достигается тем, что перед выщелачиванием дробленое сырье смешивают с механоактивированным техническим гидролизным лигнином, используемым в качестве связующего вещества, и раствором серной кислоты с получением шихты, при этом лигнина добавляют от 5 до 25 мас.%, а раствор серной кислоты добавляют до обеспечения влажности полученной шихты от 7 до 10%, после чего шихту окусковывают и выдерживают в течение не менее суток и далее отправляют на выщелачивание, которое ведут 20 % раствором серной кислоты с получением жидкой фазы, обогащенной цветными металлами, и кека, после чего жидкую фазу направляют на десорбцию для выделения металлов, а кек смешивают со связующим веществом - механоактивированным техническим гидролизным лигнином и формируют для получения топливных брикетов.

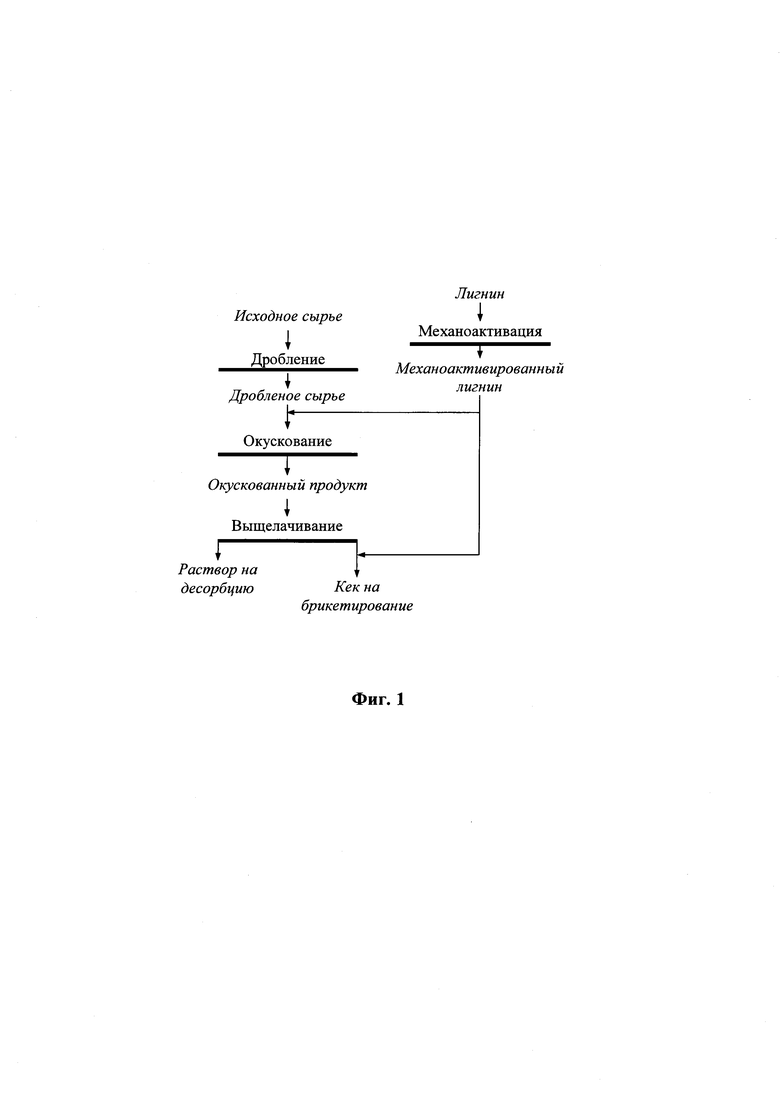

Способ комплексной переработки углистого сырья поясняется следующей фигурой: фиг. 1 - технологическая схема переработки.

Способ осуществляется следующим образом. Исходное сырье, например, диктионемовые сланцы дробят примерно до 2-3 мм. Гидролизный лигнин подвергают механоактивации, например, путем размола на высокоскоростной мельнице. Гидролизный лигнин используется в качестве связующего вещества, что позволяет получать прочный окускованный продукт. Механоактивация лигнина повышает его адгезионную способность, что также повышает прочность окускованного продукта. Количество лигнина в шихте варьировалось от 5 до 25% по массе. Количество лигнина менее 5% не обеспечивает достаточной прочности брикета, а количество лигнина более 25% не увеличивает прочность брикета, а извлечение металлов в раствор снижается. Также использование лигнина позволяет снизить расход серной кислоты, т.к. кислота входит в его состав.

Далее углистое сырье, лигнин и раствор серной кислоты смешивают в механическом смесителе. В качестве раствора серной кислоты, используется отработанный раствор после выщелачивания и десорбции из него металлов. Количество добавляемого раствора кислоты определяется оптимальный влажностью окусковываемой шихты которое составляет от 7 до 10. Необходимая влажность создается (и регулируется) путем добавки необходимого количества раствора серной кислоты к влаге, содержащейся в исходном сырье.

Смешанный продукт направляется на окускование. Окускование сырья перед выщелачиванием позволяет увеличить проницаемость шихты для выщелачивающего раствора, что способствует повышению извлечения металлов из сырья. Окускованный продукт выдерживается в течение не менее суток для набора брикетами прочности и поступает на выщелачивание. Выщелачивание ведется 20% раствором серной кислоты, что обеспечивает оптимальное извлечение металлов из сырья.

В ходе выщелачивания получается раствор, в котором концентрируются извлекаемые металлы и кек. Раствор поступает на десорбцию металлов, а кек отправляют на производство брикетов, как компонент шихт брикетов, например, топливных. В качестве связующего вещества здесь также используют механоактивированный технический гидролизный лигнин. При этом утилизируется и сам лигнин.

Способ поясняется следующими примерами.

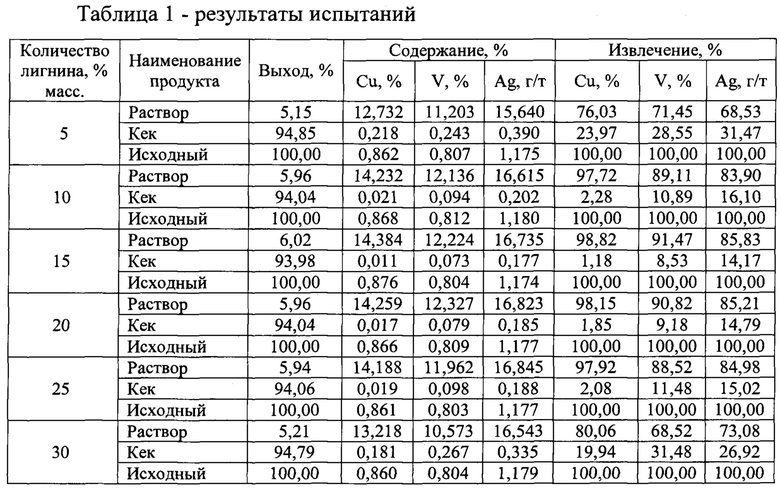

Пример 1. Переработке подвергались диктионемовые сланцы Копорской свиты. Сланцы дробились до - 2 мм, в две стадии, на щековой и валковой дробилках. Лигнин измельчался на высокоскоростной планетарной мельнице в течении 10 мин. Затем дробленые сланцы и механоактивированный лигнин свешивались в течении 10 минут в лабораторном механическом смесителе. Затем эти два компонента смешивались с раствором серной кислоты в течении 5 минут. Влажность полученной шихты составляла 8,7%. Из полученной шихты формовались брикеты. Брикеты выдерживались при комнатной температуре в течении суток. Затем к полученным брикетам добавлялся раствор 20% раствор серной кислоты и сырье выщелачивалась в течении 3 часов. После этого твердая и жидкая фазы разделялись. Жидкая фаза направлялась на десорбцию извлеченных металлов. Твердая фаза (кек) смешивалась в течении 10 минут с 25%-ми механоактивированного лигнина в лабораторном механическом смесителе. И из смеси формовались топливные брикеты. Влажность шихты была около 8%. Результаты испытаний приведены в таблице 1.

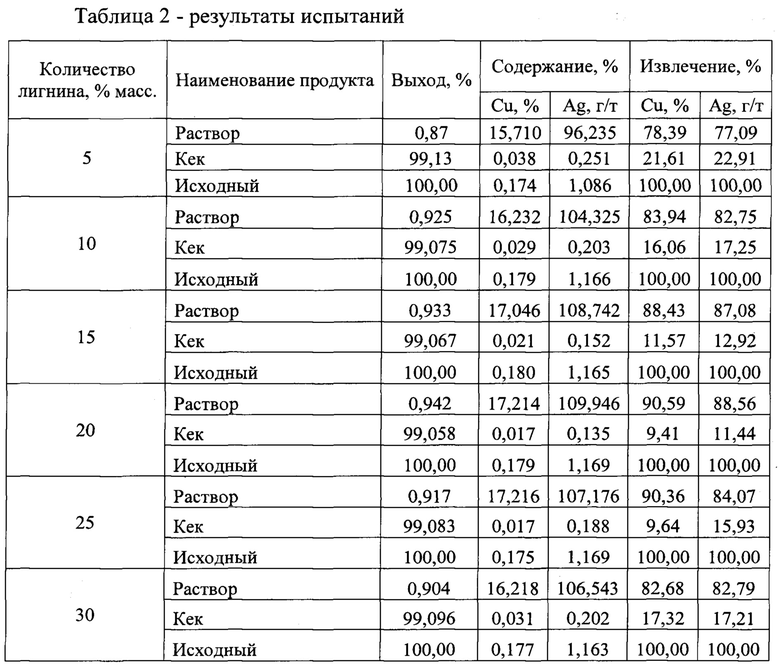

Пример 2. Переработке подвергались углистые сланцы (Южный Урал). Материл дробился последовательно на щековой и дробилке ударного действия до крупности - 2 мм. Лигнин, как и в первом примере, измельчался на высокоскоростной планетарной мельнице в течении 10 мин. Затем дробленый продукт и лигнин смешивались в лабораторном смесителе в течении 10 мин. и еще 5 мин. с добавлением раствора серной кислоты. Влажность полученной шихты составляла 8,4%. Из полученной шихты формовались брикеты. Брикеты выдерживались при комнатной температуре в течении суток. Затем к полученным брикетам добавлялся раствор 20% раствор серной кислоты и сырье выщелачивалась в течении 3 часов. После этого твердая и жидкая фазы разделялись. Жидкая фаза направлялась на десорбцию извлеченных металлов. Твердая фаза (кек) использовалась как компонент шихты топливных брикетов. Результаты приведены в таблице 2.

Таким образом, заявляемый способ позволяет повысить извлечение цветных металлов из различных видов углистого сырья и повысить комплексность его использования, в частности, за счет использования углистых компонентов в топливных брикетах. Кроме того, способ позволяет вовлечь в производство практически не используемый в настоящее время гидролизный лигнин.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ОСТАТКОВ ДОМАНИКОВЫХ ОБРАЗОВАНИЙ | 2013 |

|

RU2547369C2 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ УГЛЕРОД-КРЕМНЕЗЕМИСТЫХ ЧЕРНОСЛАНЦЕВЫХ РУД | 2011 |

|

RU2477327C1 |

| Способ переработки черносланцевых руд | 2016 |

|

RU2651842C2 |

| Способ комплексной переработки пиритсодержащего сырья | 2016 |

|

RU2627835C2 |

| ТЕРМОГИДРОМЕТАЛЛУРГИЧЕСКИЙ СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ МЕДНОГО КОНЦЕНТРАТА КОЛЧЕДАННЫХ РУД С ИЗВЛЕЧЕНИЕМ ЦВЕТНЫХ И БЛАГОРОДНЫХ МЕТАЛЛОВ | 2004 |

|

RU2255126C1 |

| СПОСОБ ВЫЩЕЛАЧИВАНИЯ МЕТАЛЛОВ ИЗ УПОРНЫХ УГЛИСТЫХ РУД (ВАРИАНТЫ) | 2016 |

|

RU2635582C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЧЕРНОСЛАНЦЕВЫХ РУД | 2011 |

|

RU2493273C2 |

| СПОСОБ ПЕРЕРАБОТКИ ПИРИТНЫХ ОГАРКОВ | 2020 |

|

RU2740930C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТЕХНОГЕННОГО ПОЛИМЕТАЛЛИЧЕСКОГО СЫРЬЯ ДЛЯ ИЗВЛЕЧЕНИЯ СТРАТЕГИЧЕСКИХ МЕТАЛЛОВ | 2019 |

|

RU2716345C1 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛИСТЫХ ЗОЛОТОСОДЕРЖАЩИХ КОНЦЕНТРАТОВ | 2023 |

|

RU2824166C1 |

Изобретение относится к переработке различных видов углистого сырья, содержащего в своем составе цветные металлы, такого как черносланцевое сырье, техногенные золы и т.п. Исходное углистое сырье дробят и смешивают с механоактивированным техническим гидролизным лигнином, используемым в качестве связующего вещества, и раствором серной кислоты. При этом лигнина добавляют от 5 до 25 мас.%, а раствор серной кислоты добавляют до обеспечения влажности полученной шихты от 7 до 10%. После чего шихту окусковывают и выдерживают в течение не менее суток и далее отправляют на выщелачивание 20% раствором серной кислоты с получением жидкой фазы, обогащенной цветными металлами, и кека. Жидкую фазу направляют на десорбцию для выделения металлов. Кек смешивают со связующим веществом - механоактивированным техническим гидролизным лигнином и формируют с получением топливных брикетов. Способ позволяет повысить извлечение цветных металлов из углистого сырья и повысить комплексность его использования с возможностью утилизации гидролизного лигнина. 1 ил, 2 табл., 2 пр.

Способ комплексной переработки углистого сырья, содержащего цветные металлы, включающий дробление и выщелачивание раствором серной кислоты, отличающийся тем, что перед выщелачиванием дробленое сырье смешивают с механоактивированным техническим гидролизным лигнином, используемым в качестве связующего вещества, и раствором серной кислоты с получением шихты, при этом лигнина добавляют от 5 до 25мас.%, а раствор серной кислоты добавляют до обеспечения влажности полученной шихты от 7 до 10%, после чего шихту окусковывают и выдерживают в течение не менее суток и далее отправляют на выщелачивание, которое ведут 20% раствором серной кислоты с получением жидкой фазы, обогащенной цветными металлами, и кека, после чего жидкую фазу направляют на десорбцию для выделения металлов, а кек смешивают со связующим веществом - механоактивированным техническим гидролизным лигнином и формируют для получения топливных брикетов.

| СПОСОБ ПЕРЕРАБОТКИ ЧЕРНОСЛАНЦЕВЫХ РУД С ИЗВЛЕЧЕНИЕМ РЕДКИХ МЕТАЛЛОВ | 2011 |

|

RU2493272C2 |

| АВТОМАТИЧЕСКИЙ СЦЕПНОЙ ПРИБОР ДЛЯ ЭЛЕКТРИЧЕСКИХ ЖЕЛЕЗНЫХ ДОРОГ | 1926 |

|

SU5479A1 |

| Способ переработки черносланцевых руд | 2016 |

|

RU2651842C2 |

| СПОСОБ РУДОПОДГОТОВКИ ПОЛИМЕТАЛЛИЧЕСКИХ РУД ДЛЯ ВЫЩЕЛАЧИВАНИЯ | 2013 |

|

RU2553706C2 |

| CN 101285132 A, 15.10.2008. | |||

Авторы

Даты

2020-12-21—Публикация

2020-03-11—Подача