Область техники, к которой относится изобретение

Настоящее изобретение касается способов управления линиями машин, которые расположены последовательно для выполнения последовательных операций обработки наполовину готового материала и получения готового товара.

Более конкретно, описан способ управления линией изготовления и упаковки рулонов санитарно-гигиенической бумаги, в котором получают наполовину готовые товары или пачки готовых товаров в рулонах из разматываемых рулонов санитарно-гигиенической бумаги.

Уровень техники

Для изготовления и упаковки рулонов санитарно-гигиенической бумаги, например, рулонов туалетной бумаги или кухонных полотенец, используют линии обработки и упаковки, которые в обычной конфигурации могут содержать один или несколько размоточных устройств, каждое из которых подает (один или несколько) слой санитарно-гигиенической бумаги к устройству перемотки. Два или большее количество размоточных устройств могут работать параллельно для подачи нескольких слоев, полученных из нескольких рулонов. В некоторых конфигурациях два или большее количество размоточных устройств расположены так, чтобы работать последовательно, так что, пока одно или несколько размоточных устройств подают санитарно-гигиеническую бумагу от одного или нескольких соответствующих разматываемых рулонов, в другом размоточном устройстве или устройствах могут выполняться операции замены существующих рулонов на новые.

Ниже по ходу относительно станции размотки, где предусмотрены одно или несколько размоточных устройств, линия обработки и упаковки обычно содержит устройство перемотки, в котором один или несколько слоев санитарно-гигиенической бумаги наматывают в логи, диаметр которых совпадает с диаметром готовых рулонов, предназначены для продажи и использования, но длина по оси которых в несколько раз больше длины по оси готовых товаров. Ниже по ходу относительно устройства перемотки обычно расположено накапливающее устройство, которое отделяет первую расположенную выше по ходу секцию, которая содержит устройство перемотки и размоточное устройство или размоточные устройства (а также любые дополнительные вспомогательные машины, такие как устройства для тиснения, машины для печати, блоки перфорации, блоки склеивания слоев и так далее), от второй расположенной ниже по ходу секции. Ниже или выше по ходу относительно накапливающего устройства обычно предусмотрена одна или несколько машин, которые расположены параллельно и которые выполнены для закрепления хвостовых концов рулонов.

В контексте настоящего документа термины «ниже по ходу» и «выше по ходу» касаются общего направления подачи материала вдоль линии. Расположенная ниже по ходу секция содержит одну или несколько машин, которые обрабатывают логи, полученные от устройства перемотки.

Ниже по ходу относительно машины или машин для закрепления хвостовых концов могут быть расположены одна или несколько машин для резки, которые разрезают отдельные логи на рулоны, предназначенные для продажи и использования. В свою очередь рулоны подают на упаковочные машины. В некоторых случаях могут быть предусмотрены машины для заворачивания, в которых несколько рулонов группируют вместе и заворачивают в пачку с помощью листового материала, например, пластиковой пленки. Далее несколько пачек могут быть поданы на одну или несколько машин для упаковки пачек, которые связывают пачки в соответствующие тюки или другие упаковки, снова выполненные из листового материала, например, пластиковой пленки.

В некоторых компоновках расположенная ниже по ходу секция может содержать две параллельные ветки, каждая из которых содержит одну машину или последовательность машин. Две ветки обычно могут быть одинаковыми, для выполнения одинаковых операций для двух частичных потоков логов, поступающих из накапливающего устройства. Например, может быть предусмотрена одна машина для закрепления хвостового конца логов и, ниже по ходу относительно упомянутой машины, могут быть расположены две ветки, каждая из которых содержит машину для резки и одну или несколько машин для заворачивания, которые расположены последовательно.

В линиях обработки и упаковки санитарно-гигиенической бумаги присутствуют разные станции, которым нужны временные остановки из-за исчерпания расходных материалов (так называемых расходников) и/или износа компонентов, которые нужно периодически заменять. Например, размоточное устройство и, следовательно, устройство перемотки должны быть остановлены тогда, когда закончился разматываемый рулон, и его нужно заменить, причем при невысокой скорости предусмотрена система замены в ходе работы, выполненная с возможностью замены разматываемого рулона, указанная система является сложной, дорогостоящей и громоздкой и, следовательно, она не всегда может быть установлена.

Другими обычными расходными материалами линии являются пластиковые листы или пленки для упаковки. Машины для заворачивания должны временно останавливаться для замены закончившихся рулонов пластиковой пленки, то есть для пополнения запаса листового материала для упаковки.

Дополнительно расходные материалы включают в себя смазочные масла или консистентные смазки.

Обычные операции по замене изношенных компонентов связаны с техническим обслуживанием машин для резки, при этом необходимо периодически заменять режущие ножи из-за их износа, вызванного бумажным материалом и точильными дисками на ноже. Точильные диски также необходимо периодически заменять из-за их износа.

Указанные временные остановки приводят к переходным состояниям в линии, которые могут приводить к невыпуску продукции и, в определенных случаях, могут оказывать отрицательное влияние на работу машин.

В итальянском патенте № 1314831 описан способ реагирующего управления потоком информации между узлами, которые представляют отдельные машины или станции линии обработки, например, линии обработки товаров из санитарно-гигиенической бумаги. Способ, описанный в указанном патенте, позволяет в каждой машине устанавливать оптимальную рабочую скорость в зависимости от ее максимальной скорости и в зависимости от запроса, поступившего от расположенных ниже по ходу машин, а также в зависимости от доступности расположенных выше по ходу машин. Такая линия способна адаптивно реагировать на изменения рабочих условий.

Известный способ, описанный в итальянском патенте 1314831, позволяет реализовать изменения рабочих состояний разных станций или машин в зависимости от переходных событий, таких как остановки или замедления одной или нескольких машин. В результате указанного, рабочие состояния разных станций приспосабливаются к указанным переходным событиям.

Реагирующие способы и линии изготовления и/или упаковки, то есть такие, которые способны реагировать путем изменения рабочих состояний, также описаны в документах EP1127791, EP1614628, US5170877, US4161094.

Следовательно, существует необходимость в более эффективных способах обработки временных остановок одной или нескольких машин или станций линии обработки санитарно-гигиенической бумаги, выполненных с возможность изготовления логов или подобного.

В документе US 4328931 описана линия изготовления, выполненная с возможностью изготовления логов санитарно-гигиенической бумаги из разматываемых рулонов. Линия содержит средство определения, работает ли заданная секция линии, например, устройство перемотки или машина для резки, надлежащим образом или находится в холостом режиме. Линия изготовления, описанная в документе US 4328932, также содержит блоки принятия решения, в которых выбирают скорость устройства перемотки, что делают на основе состояния или эффективности машины для резки и на основе состояния накапливающего устройства или на основе количества пустых мест, доступных в накапливающем устройстве. В частности, делают так, что устройство перемотки работает с малой скоростью, если в накапливающем устройстве присутствует малое количество пустых мест, или делают так, что устройство перемотки работает с большой скоростью, если количество доступных пустых мест превышает заранее заданное количество. Таким образом, скорость устройства перемотки оптимизируют в зависимости от величины пространства, доступного в накапливающем устройстве. Скорость изготовления изменяют так, чтобы исключать остановки устройства перемотки в случае недостаточного количества пустых мест, оставшихся в накапливающем устройстве.

Следовательно, эта известная система работает реагирующим образом, то есть скорость машины (машины для резки) изменяют в зависимости от состояния, присутствующего в другой машине (накапливающее устройство) линии.

Раскрытие изобретения

В соответствии с первым аспектом, в настоящем документе предложен способ управления линией изготовления и упаковки товаров из санитарно-гигиенической бумаги, причем упомянутая линия содержит: по меньшей мере одно накапливающее логи устройство; выше по ходу относительно накапливающего логи устройства, первую секцию линии, которая содержит по меньшей мере одно размоточное устройство и одно устройство перемотки; ниже по ходу относительно накапливающего логи устройства, вторую секцию линии, которая содержит по меньшей мере одну станцию обработки, например, упаковочную машину. Способ может включать в себя следующие этапы:

- разматывают разматываемый рулон с помощью размоточного устройства и подают слой санитарно-гигиенической бумаги по направлению к устройству перемотки;

- наматывают слой санитарно-гигиенической бумаги в устройстве перемотки, и последовательно образуют логи санитарно-гигиенической бумаги;

- накапливают логи, изготавливаемые с помощью устройства перемотки, в накапливающем логи устройстве;

- определяют по меньшей мере один запрос на временную остановку или замедление, поступивший от первой секции или от второй секции;

- до осуществления запрошенной временной остановки или временного замедления, временно изменяют производительность по меньшей мере одной машины линии с целью минимизации влияния последующей временной остановки или временного замедления на производительность линии.

После временного изменения производительности указанной по меньшей мере одной машины линии, осуществляют запрошенную временную остановку или временное замедление.

В отличие от известных способов, которые позволяют реагирующим образом приспосабливать скорости изготовления разных машин линии, то есть как следствие остановок или замедлений одной или нескольких машин, описанный в настоящем документе способ является способом предсказывающего типа. Другими словами, необходимость остановки или замедления одной или нескольких машин линии предсказывают заранее и изменение скорости предписывают по меньшей мере для одной или нескольких машин линии, таким образом, позволяют уменьшить последующее влияние, которое временная остановка или временное замедление оказывает на общую производительность линии. Например, путем предсказания необходимости замены разматываемого рулона для размоточного устройства, возможно предпринять действия относительно скоростей изготовления или производительностей одной или нескольких машин линии до того, как потребуется замедлить или остановить размоточное устройство для замены разматываемого рулона. Изменение скорости изготовления или производительности предвосхищает событие, представленное остановкой или замедлением размоточного устройства, и позволяет привести линию в оптимальные состояния для уменьшения влияния того, как будущая временная остановка или замедление окажет на общую производительность.

Хотя, например, в документе US 4328931, устройство перемотки замедляется, если уменьшаются количество пустых мест в накапливающем устройстве, или наоборот, способ, соответствующий настоящему изобретению, обеспечивает:

- предсказание будущего состояния, которое еще не имеет место, что, например, будет влиять на возможности секции линии по приему товара,

- и, на основе этого предсказания, до того, как событие произошло, изменение работы машины или секции с целью уменьшения влияния, которое будущая остановка окажет на общую работу линии.

Например, возможно предсказать необходимость остановки размоточного устройства, так как подходит к концу рулон ленточного материала, подаваемого на устройство перемотки. Для предотвращения отрицательного воздействия этой остановки на работу расположенных ниже по ходу секций линии, до возникновения события (остановка размоточного устройства), изменяют скорость работы расположенных ниже по ходу секций для увеличения запаса материала (логов), перемещаемых по линии обработки, например, путем заполнения накапливающего устройства. Таким образом, когда происходит событие (остановка размоточного устройства), это не будет оказывать отрицательного воздействия, например, на машину для заворачивания. Запас в накапливающем устройстве может быть увеличен путем временного уменьшения скорости машины для резки или путем временного увеличения скорости устройства перемотки.

Следовательно, описанный в настоящем документе способ основан на подходе, который отличается от подхода для реагирующих систем, который, например, описан в документе US 4328931. Фактически эти последние системы основаны на определении события, которое уже происходит (малое количество пустых мест в накапливающем устройстве), и соответствующем влиянии на работу расположенных выше по ходу машин (замедление устройства перемотки). Описанный в настоящем документе способ предвидит событие, заранее предсказывая, например, будущую необходимость в остановке и временно изменяет один или несколько параметров изготовления для перевода линии в оптимальное состояние, чтобы иметь дело с будущим событием (еще не текущим, которое еще не произошло).

Ниже более подробно будут описаны дополнительные пояснительные примеры.

Также возможно, чтобы во время периода временной остановки или замедления, имело место реагирующее приспосабливание линии, это реагирующее приспосабливание добавлено, как положительно влияющее на скорость изготовления, к описанному выше предсказуемому действию.

В соответствии с некоторыми вариантами осуществления изобретения, этап временного изменения производительности по меньшей мере одной машины линии включает в себя этап изменения уровня заполнения накапливающего логи устройства, как результат изменения производительности указанной по меньшей мере одной машины.

В соответствии с особенно целесообразным вариантом осуществления изобретения, этап временного изменения производительности по меньшей мере одной машины линии включает в себя этап изменения уровня заполнения накапливающего логи устройства, чтобы:

- временно увеличить количество логов, присутствующих в накапливающем логи устройстве, если запрос на временную остановку или временное замедление поступил от первой секции;

- или временно уменьшить количество логов, присутствующих в накапливающем логи устройстве, если запрос на временную остановку или временное замедление поступил от второй секции.

Запрошенную временную остановку или временное замедление осуществляют после изменения уровня заполнения накапливающего логи устройства.

В некоторых вариантах осуществления изобретения этап временного изменения производительности указанной по меньшей мере одной машины линии может включать в себя следующее:

этап замедления по меньшей мере одной машины второй секции, если запрос на временную остановку или временное замедление поступил от первой секции, чтобы увеличить количество логов, накопленных в накапливающем логи устройстве до временной остановки или временного замедления;

этап ускорения по меньшей мере одной машины второй секции, если запрос на временную остановку или временное замедление поступил от второй секции, чтобы уменьшить количество логов, накопленных в накапливающем логи устройстве до временной остановки или временного замедления.

Если запрос на временную остановку или временное замедление поступил от первой секции, также возможно, чтобы этап временного изменения производительности указанной по меньшей мере одной машины линии включал в себя этап ускорения по меньшей мере одной машины первой секции, например, устройства перемотки (и, следовательно, машин, которые его обслуживают, например, размоточного устройства, устройства для тиснения и так далее), чтобы увеличить количество логов, накопленных в накапливающем логи устройстве до временной остановки или временного замедления. Временное ускорение машины или машин первой секции с целью увеличения уровня накапливающего логи устройства возможно, в частности, если в состояниях, предшествующих запросу на временную остановку или замедление, устройство перемотки работает со скоростью, которая меньше максимальной допустимой скорости.

Как будет подробнее описано ниже, запрос на временную остановку или временное замедление вызван необходимостью в замене или пополнении материала, который подвергается износу или использованию. В общем, этот запрос может быть выработан с помощью любого предсказуемого события.

Дополнительные целесообразные признаки и варианты осуществления изобретения описаны ниже в настоящем документе и приложенной формуле изобретения, которые образуют неотъемлемую часть настоящего изобретения.

В соответствии с дополнительным аспектом, изобретение касается линии изготовления и упаковки товаров из санитарно-гигиенической бумаги, которая содержит: по меньшей мере одно накапливающее логи устройство; выше по ходу относительно накапливающего логи устройства, первую секцию, которая содержит по меньшей мере одно размоточное устройство и одно устройство перемотки; ниже по ходу относительно накапливающего логи устройства, вторую секцию, которая содержит по меньшей мере одну станцию обработки; систему управления, которая выполнена и расположена с возможностью реализации определенного выше способа.

Линия может содержать структуру с ветками и/или структуру с участками, которые содержат несколько параллельных веток. Например, второй участок линии может содержать две или большее количество параллельных веток, на которые подают логи из накапливающего устройства. Каждая ветка может содержать одинаковое количество станций или машин или разное количество станций или машин. Эти машины в двух или большем количестве веток могут обладать одинаковыми функциями и структурой или могут обладать одинаковыми функциями, но разными структурами. Например, в разных ветках могут быть предусмотрены разные машины для резки, или для разных веток могут быть предусмотрены разные упаковочные машины. Более того, первая секция может содержать устройство для тиснения, машину для печати, устройство перфорации, устройство склеивания слоев или их комбинацию.

Во второй секции или, предпочтительно, в первой секции может быть предусмотрена машина для закрепления хвостового конца логов, поступающих из устройства перемотки. Машина для закрепления хвостового конца может быть склеивающей машиной или машиной механического закрепления или объединенной машиной, которая прикрепляет хвостовой конец в соответствии с разными технологиями, которые поочередно выбираются пользователем.

В некоторых вариантах осуществления изобретения линия может содержать одно или несколько гильзонамоточных устройств, то есть машин, которые изготавливают гильзы, которые выполнены из картона или другого подходящего материала и на которые наматывают ленточный материал в устройстве перемотки. Целесообразно, чтобы гильзонамоточные устройства могли содержать свои собственные накапливающие устройства, в которых хранятся цилиндрические гильзы для намотки, что нужно для того, чтобы сделать производительность гильзонамоточных устройств независимой от производительности оставшихся станций линии.

Линия может содержать одну или несколько упаковочных машин, которые выполнены с возможностью упаковки логов или рулонов в подходящие группы, которые обернуты упаковочной пленкой. Упаковочные машины могут быть расположены последовательно, чтобы изготавливать пачки рулонов, каждая из которых содержит группу рулонов, и тюки или упаковки, которые содержат несколько пачек. В общем, упаковочные машины могут содержать запас, например и, предпочтительно, в форме рулонов, упаковочной пленки, которая представляет собой расходный материал.

Первая секция содержит одно или несколько размоточных устройств, функция которых состоит в разматывании отдельных разматываемых рулонов или параллельном разматывании нескольких разматываемых рулонов для подачи по направлению к устройству перемотки одного или нескольких слоев санитарно-гигиенической бумаги. Размываемые рулоны представляют собой расходные материалы.

Одна из предсказывающих функций описанного способа посвящена предсказанию этапа замены рулона материала (разматываемого рулона, рулона пленки и так далее) на новый рулон. С этой целью, линия может содержать, для одной или нескольких станций, в которых предусмотрены рулоны расходного материала, систему определения, которая выполнена с возможностью определения количества доступного материала и, таким образом, с возможностью предсказания необходимости временной остановки или временного замедления для замены закончившегося рулона. Независимо от типа рулона и, следовательно, наматываемого материала, система определения может быть сопряжена с блоком управления, например, PLC или другим электронным программируемым блоком. Система определения может содержать датчик, который выполнен с возможностью определения количества поданного ленточного материала. Когда известно количество полотна, присутствующего в рулоне, то, благодаря определению поданного количества, возможно предсказать необходимость замены. Проще говоря, система определения может содержать устройство определения, которое выполнено с возможностью определения количества материала, присутствующего в рулоне. Например, может быть предусмотрена система, которая определяет вес рулона, с помощью весов или других элементов определения. В других вариантах осуществления изобретения может быть предусмотрена система, которая определяет диаметр рулона, например, с помощью оптической или емкостной системы, или с помощью датчика положения, который определяет положение элемента, который контактирует с цилиндрической поверхностью рулона, или с помощью любой другой системы определения.

В станциях, которые содержат устройства, элементы, звенья или компоненты, которые подвержены износу, могут быть предусмотрены устройства для определения износа. В некоторых вариантах осуществления изобретения линия может содержать одну или несколько машин для резки, которые снабжены одним или несколькими режущими ножами. С ними могут быть связаны устройства определения износа, при этом износ определяют, например, в зависимости от диаметра режущего ножа.

В других вариантах осуществления изобретения расходные материалы или устройства и элементы, подверженные износу, могут быть связаны с устройствами, которые выполнены с возможностью определения времени работы.

Дополнительные признаки и варианты осуществления способа и линии описаны ниже в настоящем документе и приложенной формуле изобретения, которые образуют неотъемлемую часть настоящего изобретения.

Краткое описание чертежей

Изобретение будет лучше понятно из приведенного ниже описания и приложенных чертежей, на которых показаны практические варианты осуществления изобретения. Более конкретно, на чертежах:

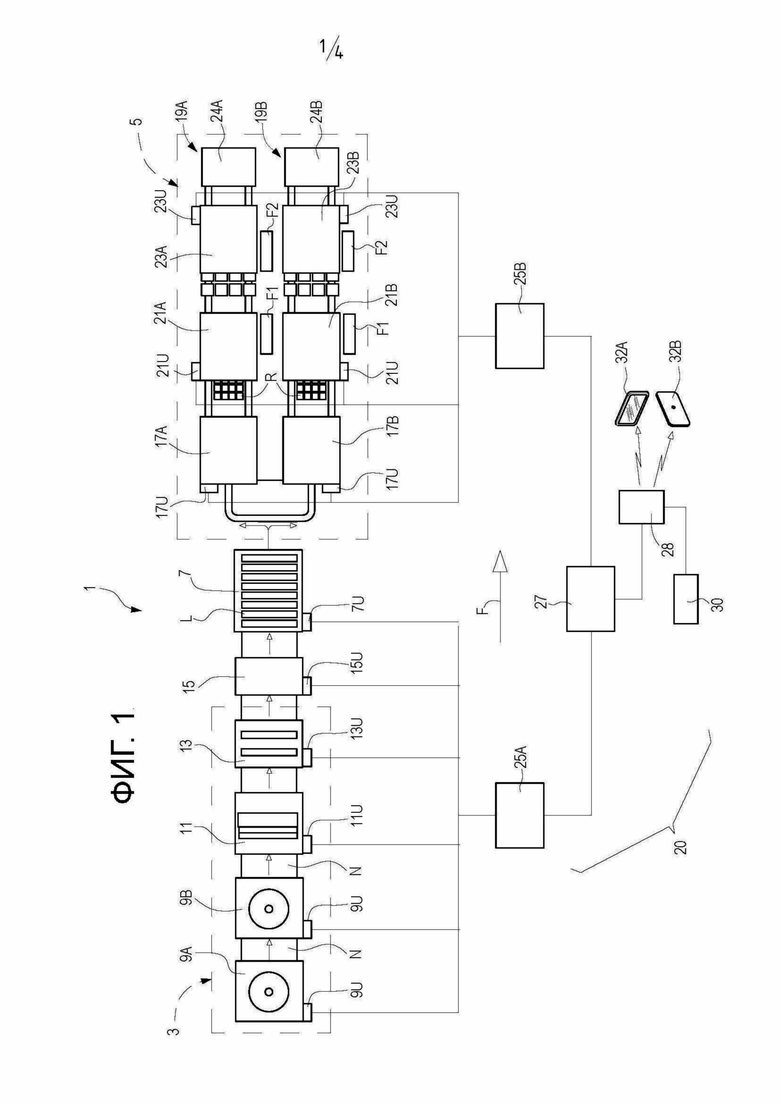

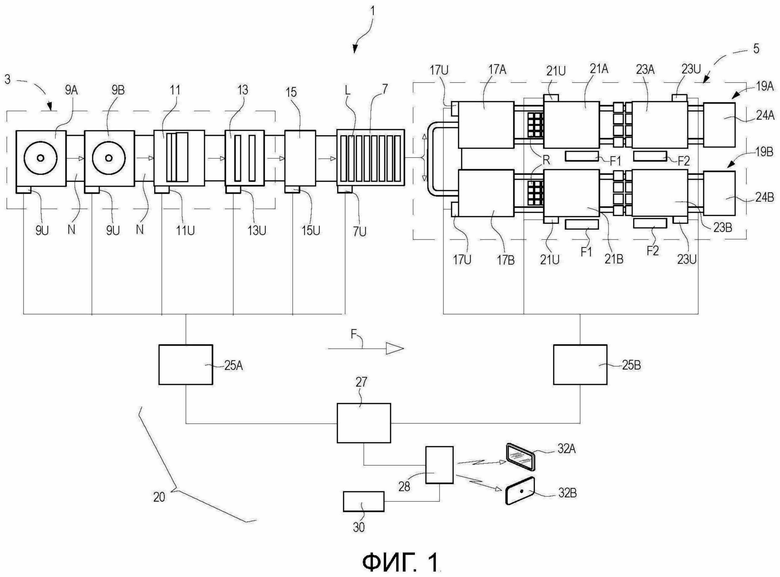

фиг. 1 - вид, показывающий линию для изготовления пачек рулонов санитарно-гигиенической бумаги;

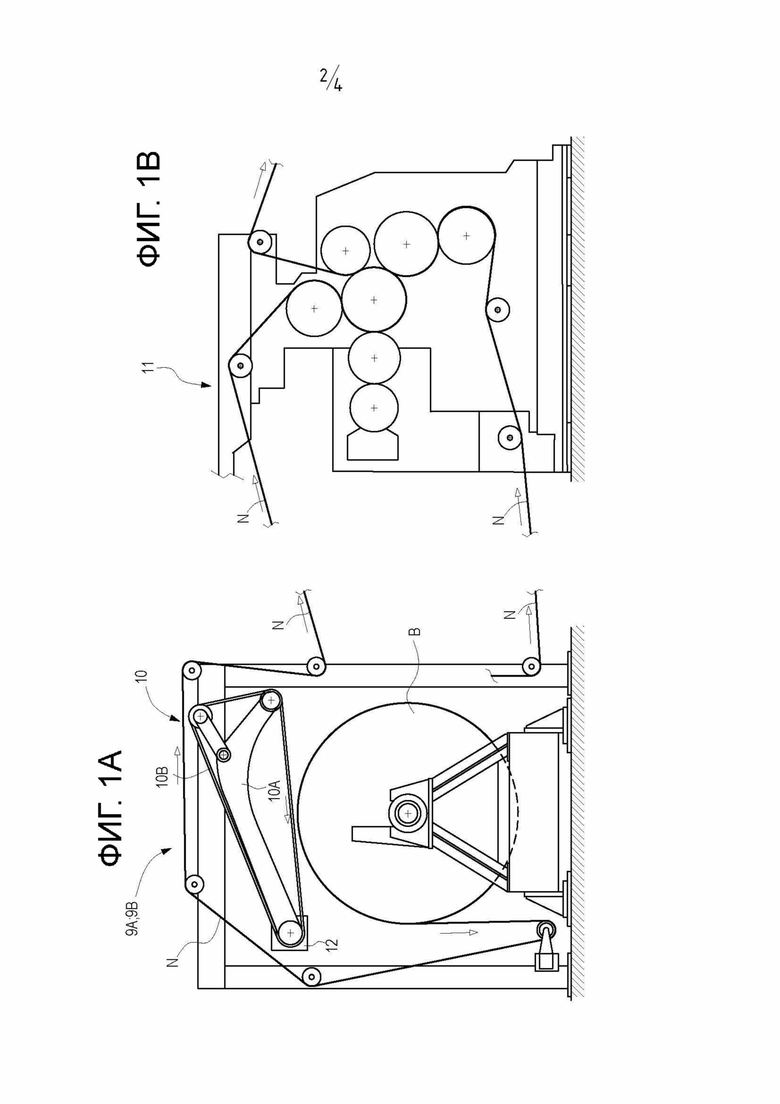

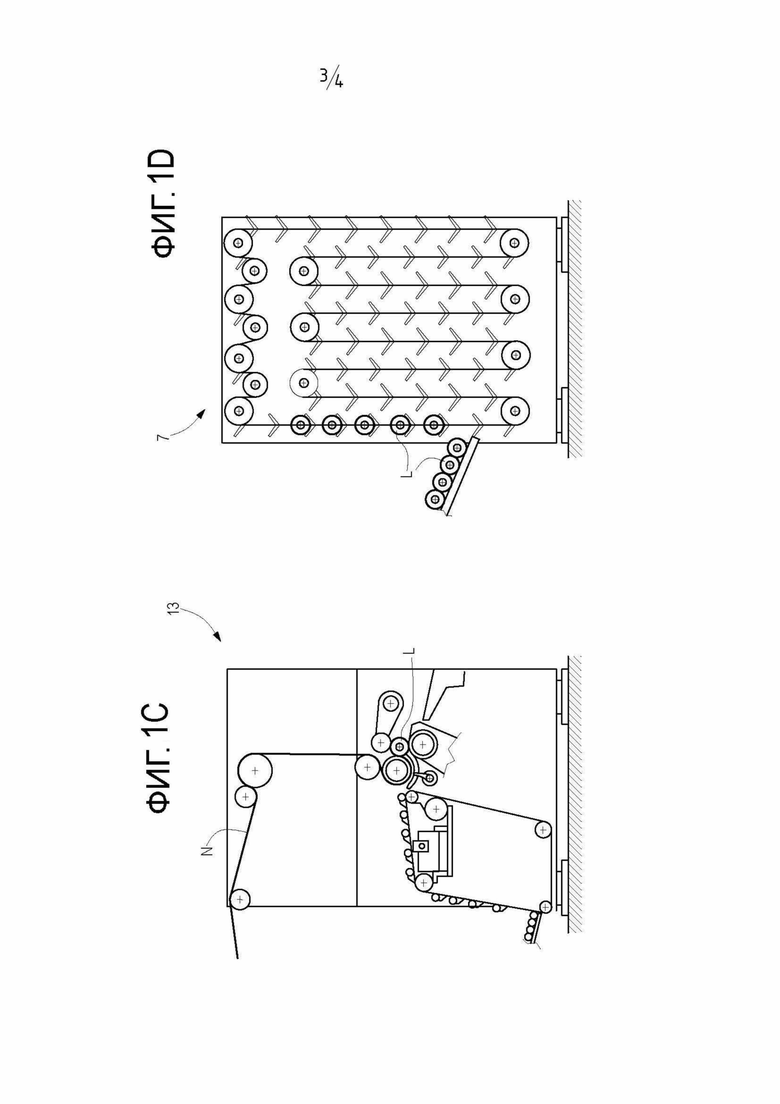

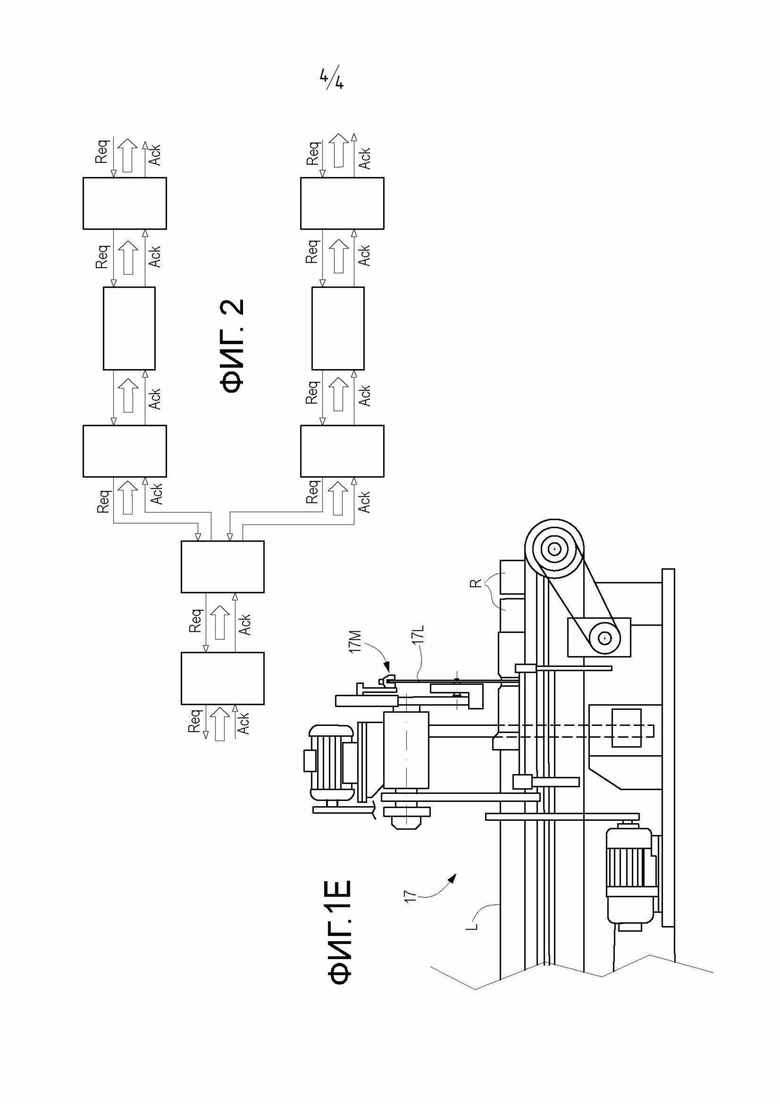

фиг. 1A, 1B, 1C, 1D, 1E - виды, показывающие подробности одиночных машин линии изготовления;

фиг. 2 - вид, показывающий функциональную схему, на которой проиллюстрирована логика обмена информацией между узлами, которые представляют машины линии изготовления.

Подробное описание вариантов осуществления изобретения

В приведенном ниже подробном описание примеров вариантов осуществления изобретения содержатся ссылки на приложенные чертежи. Одинаковые ссылочные позиции на разных чертежах относятся к одинаковым или аналогичным элементам. Дополнительно, чертежи не обязательно выполнены в масштабе. Также приведенное ниже описание не ограничивает изобретение. Вместо этого, объем изобретения определен приложенной формулой изобретения.

Ссылки в этом описании на «один вариант осуществления изобретения» или «некоторый вариант осуществления изобретения» или «некоторые варианты осуществления изобретения» означают, что конкретный признак, структура или характеристика, описанная в связи с вариантом осуществления настоящего изобретения, содержится по меньшей мере в одном варианте осуществления описанного объекта патентования. Таким образом, появление фразы «в одном варианте осуществления изобретения» или «в некотором варианте осуществления изобретения» или «в некоторых вариантах осуществления изобретения» в различных местах в этом описании не обязательно относится к одному и тому же варианту (вариантам) осуществления изобретения. Более того, конкретные признаки, структуры или характеристики могут быть объединены подходящим образом в одном или большем количестве вариантов осуществления изобретения.

На фиг. 1 схематично показана линия изготовления и упаковки, в целом обозначенная ссылочной позицией 1. Линия содержит первую секцию 3 и вторую секцию 5. Две секции 3 и 5 расположены последовательно, при этом первая секция расположена выше по ходу относительно второй секции, расположенной ниже по ходу, относительно общего направления F подачи обрабатываемого товара. Между первой секцией 3 и второй секцией 5 расположено накапливающее устройство 7.

В некоторых вариантах осуществления изобретения первая секция 3 содержит размоточное устройство. В показанном примере первая секция 3 содержит два размоточных устройства 9А, 9В, которые могут работать вместе и/или, предпочтительно, чередующимся образом, так что, когда одно устройство работает, другое находится в режиме ожидания и наоборот. Каждое размоточное устройство может быть выполнено известным образом, и это не нужно подробно описывать в настоящем документе. На фиг. 1А показана схема возможного размоточного устройства 9А, 9В, в котором установлен разматываемый рулон В и из которого разматывают ленточный материал N с помощью элемента 10 размоточного устройства. Обычно ленточный материал N представляет собой однослойное или многослойное полотно санитарно-гигиенической бумаги.

Ниже по ходу относительно размоточных устройств 9А, 9В, относительно направления подачи ленточного материала N, первая секция 3 может содержать устройство для тиснения, схематично обозначенное ссылочной позицией 11. На фиг. 1В показана схема устройства для тиснения. Структура устройства для тиснения может быть любой, и сама по себе она известна. Более того, первая секция 3 может содержать устройство 13 перемотки, которое расположено ниже по ходу относительно устройства 11 (если оно присутствует) для тиснения и которое может быть выполнено известным образом. На фиг. 1С показана схема устройства 13 перемотки. Устройство 13 перемотки наматывает ленточный материал N, поступающий от одного или нескольких размоточных устройств 9А, 9В в логи L, которые накапливают в накапливающем устройстве 7, которое отделяет первую, расположенную выше по ходу, секцию 3 от второй, расположенной ниже по ходу, секции 5. На фиг. 1D схематично показано накапливающее устройство 7.

Помимо указанных выше машин, первая секция 3 также может содержать другие блоки, такие как устройство перфорации, блок приклеивания слоя, машину для печати и так далее.

Выше или ниже по ходу относительно накапливающего устройства 7 может быть расположена машина 15 для закрепления хвостового конца логов L. В примере схемы с фиг. 1, машина 15 для закрепления хвостового конца, предпочтительно, расположена выше по ходу относительно накапливающего устройства, так что в накапливающем устройстве накапливаются логи с закрепленным хвостовым концом, например, с приклеенным хвостовым концом. Также эта машина может быть выполнена известным образом, и она не будет подробно описана в настоящем документе.

Логи L необходимо разрезать на рулоны с меньшей длиной по оси. В варианте осуществления изобретения, который показан на схеме с фиг. 1, с этой целью предусмотрены две машины 17А, 17В для резки, расположенные в двух параллельных ветках или путях 19А 19В. Две машины 17А, 17В для резки могут совпадать друг с другом или могут отличаться друг от друга, и, в общем, они осуществляют операцию одного типа с логами L, поступившими из накапливающего устройства 7, то есть они разделяют лог L на рулоны, размеры которых подходят для упаковки и продажи, и также они удаляют начальные и хвостовые кромки логов. Кромки могут быть удалены с помощью устройств удаления кромок, которые не показаны. На фиг. 1Е схематично показана машина 17 для резки, при этом режущий нож для логов обозначен через 17L. Машины 17 для резки могут быть выполнены известным образом.

Рулоны R далее подают на две упаковочные машины 21А, 21В, которые расположены параллельно в двух ветках 19А, 19В. Пачки, образованные из упорядоченных групп рулонов, в свою очередь группируют, и из них формируют пачки большего размера в соответствующих машинах 23А, 23В для упаковки пачек. Пачки формируют с помощью соответствующего листового материала, такого как пластиковая пленка.

Ниже по ходу относительно машин 23А, 23В для упаковки пачек могут быть предусмотрены устройства 24А, 24В укладки на поддоны. При необходимости они могут быть снабжены рулонами пластиковой пленки или другого расходного материала, например, лент для обвязки, с помощью которых поддоны делают прочными.

Каждая машина линии 1 может быть снабжена своим собственным электронным программируемым блоком управления, таким как PLC или микрокомпьютер. Каждый электронный программируемый блок управления схематично указан на фиг. 1 и обозначен ссылочной позицией с номером, который совпадает с ссылочной позицией машины, за которым следует буква U.

Одиночные программируемые блоки управления могут быть сопряжены с центральным процессором. В других вариантах осуществления изобретения, как схематично указано на фиг. 1, машины секции 3 и накапливающее устройство 7 могут быть сопряжены с процессором 25А, а машины секции 5 могут быть сопряжены с процессором 25В. Два процессора 25А, 25В, в свою очередь, могут быть сопряжены с отслеживающим процессором 27.

Каждый программируемый блок управления и/или процессоры 25А, 25В, 27 могут быть выполнены с возможностью управления соответствующей машиной в соответствии с логикой, описанной в упомянутом выше итальянском патенте № 1314831.

Архитектура электронной системы управления линии 1 изготовления может отличаться от архитектуры, которая схематично представлена на фиг. 1. Например, может быть предусмотрен единственный процессор, непосредственно соединенный с разными элементами каждой машины упомянутой линии. В качестве альтернативы, могут быть предусмотрены отдельные PLC, микропроцессоры или другие локальные блоки управления, по одному для каждой машины линии 1 изготовления, при этом указанные блоки управления непосредственно соединены с единственным процессором 27, без необходимости в промежуточных блоках 25А, 25В. Описанная ниже схема управления может быть реализована с использованием программ, которые могут быть исполнены без различения центрального или распределенного управления (локальные PLC). Выбор конкретной архитектуры системы управления может определяться, например, необходимостью в сопряжении машин или участков линии, которые поставляются разными производителями. Когда вся линия 1 изготовления поставляется одним и тем же производителем, может быть более легко использована единая система, с меньшим количеством контроллеров или блоков управления.

На фиг. 1 ссылочной позицией 20, в целом, обозначена электронная программируемая система управления линией 1, указанная система, в этом варианте осуществления изобретения, содержит локальные блоки 9U, ..., 23U управления (локальные PLC), процессоры 25А, 25В, 27 и другие компоненты, которые будут описаны ниже.

Резюмируя сказанное, каждой машиной линии 1 управляют в соответствии с алгоритмом, который вычисляет оптимальную скорость этой машины. Алгоритм вычисления оптимальных скоростей основан на модели логической схемы, в соответствии с которой разные машины линии представлены как узлы обработки, а накапливающее устройство 7 и ленты конвейера (не показаны) представлены как накапливающее устройство или узлы хранения наполовину готовых товаров. Узлы связаны друг с другом.

Каждый узел для машины представлен, независимо от типа (устройство перемотки, машина для резки, упаковочная машина, машина для упаковки пачек, ...) с помощью двух параметров: минимальная скорость (Velmin) и максимальная скорость (Velmax), в рамках которых может работать машина. Также предусмотрен параметр, который представляет целевую скорость (Veltarget), то есть параметр, который представляет рабочую скорость, которую должна вычислять система для того, чтобы добиться оптимальной работы линии. Вместо указанного каждый узел хранения (накапливающее устройство или лента) представлен некоторыми параметрами, которые касаются уровней накопления наполовину готового товара и которые полезны для плавной работы процесса изготовления: обычно присутствует один или два минимальных уровня накопления (Livellomin) и один или два максимальных уровня накопления (Livellomax), с которыми сравнивают фактический уровень накопления (Livelloact).

Помимо упомянутых выше параметров, каждая машина и, следовательно, каждый узел, может находиться в состоянии (RUN) работы или состоянии (STOP) остановки.

Чтобы иметь возможность вычисления оптимального параметра Veltarget для всех машин, которые образуют линию 1, предусмотрена логика сравнения потока товара, который машина должна поставлять на машину, которая расположена ниже по ходу (запрошенный поток REQ), с потоками товара, которые фактически доступны (доступный поток ACK) от машин, которые расположены выше по ходу. Например, каждая машина 17А, 17В для резки получает запрос на N логов от расположенных ниже по ходу упаковочных машин и обладает доступным потоком из М логов от расположенной выше по ходу машины 15 для закрепления хвостового конца.

На практике, каждая машина получает от расположенного ниже по ходу узла запрос ReqO на поток товара. Этот запрос, при необходимости уменьшенный в зависимости от максимального потока товара (Velmax), который может поставить машина, передают (ReqI) на расположенный выше по ходу узел, который, в свою очередь, повторит эту логику в отношении узла, расположенного выше по ходу. Таким образом, начиная с листовых узлов, которые расположены на конце дерева (обычно, машины 23А, 23В для упаковки пачек), корневого узла (устройство 13 перемотки) достигает запрос потока товара, который прошел, вдоль пути, возможные сокращения из-за ограничений скорости прошедших узлов-машин, и возможные повторные изменения из-за прохождения через узлы хранения и которые вычислены на основе сравнения уровня накопления с надлежащим набором опорных уровней.

От расположенного выше по ходу узла каждая машина получает доступность AckI потока товара. Эта доступность распространяется до расположенного ниже по ходу узла (AckO), при необходимости с сокращением на основе максимального потока товара (Velmax), который может подавать машина. Эта доступность потока распространяется от корневой машины (устройство 13 перемотки) до листовых машин (обычно машин 23А, 23В для упаковки пачек). Каждое прохождение каждого узла накладывает любые необходимые ограничения из-за максимальной способности подачи (для машин) или повторных изменений на основе уровней накопления (на накапливающего устройства 7 и лент конвейеров, которые не показаны).

Распространение упомянутой выше информации между обычными узлами Ni схематично представлено на функциональной схеме на фиг. 2, при этом узлы обозначены ссылочными позициями N1, N2, … и каждый из узлов может представлять обычную машину линии.

Когда машина знает поток запросов и доступностей, который совместим с ограничениями всех машин, она может автономно принять решение о своей скорости работы, то есть о целевой скорости VELTARGET.

Логика определения параметра VELTARGET следующая:

- если от i-го узла запрошен заданный поток ReqI товара от расположенных выше по ходу машин, при этом указанный запрошенный поток зависит от ограничений машины, которая представлена i-м узлом, и запросов, полученных от расположенных ниже по ходу узлов,

- и если все расположенные выше по ходу машины подтверждают, что для запроса i-го узла может быть гарантирована доступность AckI потока товара, то i-й узел в качестве оптимальной или целевой скорости VELTARGET берет наименьшее из значений AckI и ReqI:

VELTARGET = min(ReqI, AckI).

Описанная выше логика система является в высшей степени реагирующей, и она хорошо реагирует и является естественной для любого изменения пропускной способности разных машин благодаря целому ряду причин, которые, например, заключаются в следующем:

- машину останавливают по следующим функциональным причинам:

- замена разматываемого рулона в размоточном устройстве 9, 9А, 9В, замена режущего ножа 17L в машине 17, 17А, 17В для резки, замена рулона упаковочной пленки в упаковочных машинах 21A, 21B, 23A, 23B и так далее;

- машину останавливают из-за следующих проблем в работе:

- неисправность;

- незапланированное техническое обслуживание;

- максимальная скорость уменьшена оператором для удовлетворения требованиям к качеству товара;

- изменение параметров товара (изменение производственной мощности):

- например, если существенно увеличилась длина ленточного материала N, намотанного в каждом логе L, то существенно уменьшается пропускная способность устройства 13 перемотки, которая определена в журналах или которая является минимальной;

- например, если изменяется формат пачки, изготавливаемой одной из упаковочных машин 21A, 21B, 23A, 23B, также существенно изменяются запрос на логи от этой машины на расположенную выше по ходу машину 17А, 17В для резки.

В любом случае, с помощью описанной выше логики, скорости разных машин, входящих в состав поточной линии, автоматически приспосабливаются для получения максимальной производительности.

Тем не менее, среди этих состояний, присутствуют некоторые события, которые вызывают переходное состояние в работе одной или нескольких машин, например, временная остановка одной или нескольких машин, причем эти события нельзя предсказать заранее. Эти события можно обрабатывать более эффективно путем использования накапливающей способности для логов L, подаваемых с помощью накапливающего устройства 7. Указанное может вести, в некоторых случаях, к увеличению производительности и, по крайней мере, в других случаях может вести к улучшению управления потоками товаров, поддержанию меньшей скорости некоторых машин (меньше износ, улучшенный товар) на основе предыдущих знаний о событиях, касающихся остановок, для других машин.

В общем, события, которые могут быть спрогнозированы или предсказаны, могут касаться исчерпания расходного материала в линии 1 изготовления. В этом контексте, расходный материал также означает один из наполовину готовых товаров в линии 1 изготовления, например, ленточный материал N разматываемого рулона В. В качестве примера, расходные материалы также могут содержать пластиковую пленку или другой упаковочный материал, используемый в упаковочных машинах 21A, 21B, 23A, 23B. Прогнозируемые или предсказуемые события также могут касаться необходимости замены компонента, которые подвергается износу. Обычно износу подвергаются режущие ножи или режущие лезвия 17L машин 17A, 17B, 17 для резки или точильные диски этих машин, ножи для разрезания пластиковой пленки упаковочных машин, сварочные элементы упаковочных машин и, в общем, компоненты, которые подвергаются износу разных машины линии.

В соответствии с уровнем техники, когда возникает одно из этих событий, машину останавливают и, следовательно, останавливают линию или ветку линии, в которой возникло это событие. До определенной степени наличие накапливающего устройства 7 может приводить ко тому, что событие, которое приводит к остановке одной машины, не вызовет остановку работы всей линии. Например, если машина 17 для резки временно остановлена для замены режущих ножей 17L, то останавливается ветка 19А или 19В, в которой расположена машина для резки, при этом другая ветка продолжает работать. Устройство 13 перемотки поддерживает свою скорость изготовления, и логи L, избыточно изготавливаемые с помощью устройства 13 перемотки, временно сохраняются в накапливающем устройстве 7. Тем не менее, когда достигается уровень максимального заполнения, устройство 13 перемотки должно быть остановлено. Для уменьшения необходимости в остановке устройства перемотки может быть увеличена производительность ветки, которая остается активной. Тем не менее, этого не всегда достаточно для предотвращения остановки устройства перемотки. Для исключения этой необходимости может быть уменьшена скорость устройства 13 перемотки. Во всех этих случаях работа не является оптимальной, так как уменьшается производительность линии. Воздействие на рабочую скорость устройства 13 перемотки может иметь отрицательное влияние на плавность работы этой машины и, следовательно, на качество товара. Любая остановка приводит к существенному невыпуску продукции и выработке отходов производства, при этом оба фактора отрицательно влияют на прибыльность линии.

Для уменьшения этих недостатков, в соответствии с описанным в настоящем документе способом, применяют меры по предсказанию упомянутых выше событий и, в результате, для принятия мер по уменьшению или исключению упомянутых выше проблем.

Вообще говоря, линия 1 изготовления может содержать элементы для предсказания события, которое может породить запрос на остановку машины или участка линии. В некоторых вариантах осуществления изобретения возможно использовать систему, которая предсказывает только один тип предсказуемых событий, такой как необходимость замены режущего ножа 17L. В других вариантах осуществления изобретения возможно применить средство для предсказания нескольких предсказуемых событий. Здесь и далее, исключительно в качестве примера, предполагается, что линия 1 изготовления оборудована следующим образом.

С каждым размоточным устройством 9А, 9В может быть связана система для предсказания исчерпания разматываемого рулона В в одном или другом из разных размоточных устройств 9А, 9В первой секции 3. Эта система может содержать датчик, который определяет диаметр разматываемого рулона В. С этой целью на фиг. 1А предусмотрен датчик 12 углового положения, который определяет угловое положение рычага 10А, который поддерживает гибкий элемент 10В элемента 10 размоточного устройства. Следует понимать, что, фактически, могут быть применены более сложные и точные системы определения диаметра разматываемого рулона В, такие как система непосредственного определения диаметра разматываемого рулона В оптического, емкостного, ультразвукового или другого типа. В других вариантах осуществления изобретения ленточный материал N может быть снабжен указателем, расположенным в точке, которая находится на заданном расстоянии от конца рулона. Система определения может идентифицировать упомянутый указатель и сообщить, что разматываемый рулон приближается к концу. Также возможно определить то, что разматываемый рулон приближается к концу, на основе знания общей длины ленточного материала N, содержащегося в разматываемом рулоне В, и измерения количества поданного ленточного материала N, что делают, например, с помощью датчика углового положения, связанного с одним из роликов, относительно которого направляют ленточный материал N.

С каждой машиной 17А, 17В для резки может быть связана система определения степени износа режущего ножа 17L. Эта система определения может использовать элемент, определяющий эффективный диаметр ножа 17L. В других вариантах осуществления изобретения могут быть предусмотрены средства для определения, например, с помощью датчика или устройства кодирования, положения точильных дисков, которые схематично указаны как 17М на фиг. 1Е, относительно оси вращения режущего ножа 17L.

С каждой упаковочной машиной, например, с упаковочными машинами 21А, 21В и машинами 23А, 23В для упаковки пачек, может быть связана система определения, выполненная с возможностью определения количества доступного упаковочного листового материала, обычно пластиковой пленки. Запас упаковочного листового материала может состоять из рулона или пленки. На фиг. 1 схематично указаны рулоны F1 пластиковой пленки (или другого листового материала) для упаковочных машин 21А, 21В и рулоны F2 пластиковой пленки (или другого листового материала) для машин 23А, 23В для упаковки пачек. Система определения количества доступной пленки может быть связана с каждой машиной. Упомянутые выше системы одинакового типа могут быть использованы для определения количества ленточного материала N, доступного на разматываемом рулоне В.

С любым устройством 24А, 24В укладки на поддоны могут быть связаны элементы, выполненные с возможностью определения, подходит ли к концу расходный материал (пленка, ленты для обвязки и так далее), который используют для придания устойчивости пачкам на поддоне.

Упомянутые выше системы определения способны предсказать возникновения прогнозируемого или предсказуемого события, которое требует временной остановки. Например, возможно заранее предсказать необходимость остановки устройства перемотки из-за исчерпания разматываемого рулона. В качестве альтернативы, возможно заранее предсказать необходимость остановки машины для резки, когда диаметр режущего ножа 17L приближается к минимальному допустимому диаметру. В качестве альтернативы, возможно заранее предсказать необходимость остановки машины для заворачивания или машины для упаковки пачек тогда, когда заканчиваются запасы пленки F1, F2.

При обычной работе линии 1 изготовления, по меньшей мере один разматываемый рулон В разматывают в одном из размоточных устройств 9А, 9В и ленточный материал N, состоящий из однослойной или многослойной санитарно-гигиенической бумаги, подают на устройство 13 перемотки. В устройстве 13 перемотки ленточный материал N наматывают, чтобы последовательно получить логи санитарно-гигиенической бумаги L, которые накапливают в накапливающем устройстве 7.

Обычно, машины, расположенные ниже по ходу относительно накапливающего устройства 7, обладают большим размером по сравнению с производственной мощностью устройства 13 перемотки. В этом состоянии линия 1 изготовления работает обычным образом на полной скорости при следующих условиях:

- устройство 13 перемотки всегда работает на максимальной скорости;

- накапливающее устройство 7 остается практически пустым в районе минимального уровня, установленного оператором;

- машины 17А, 17В для резки и, следовательно, упаковочные машины 21А, 21В и машины 23А, 23В для упаковки пачек работают со скоростью, которая ниже их максимальной скорости, что нужно для приспособления к скорости устройства 13 перемотки, так что уровень накапливающего устройства остается постоянным.

Использование материалов и/или износ элементов линии 1 изготовления отслеживают и определяют с помощью систем, перечисленных выше в качестве примера. Каждая система может вырабатывать предупредительный сигнал, который указывает на приближение события, которое потребует временной остановки машины или станции линии 1 изготовления. Предупредительный сигнал вырабатывают заранее относительно фактического возникновения события и, следовательно, событие предсказывается, и это позволяет системе управления и, в частности, например блоку 27 управления, предпринять действие с линией 1 изготовления для уменьшения отрицательного воздействия последующей временной остановки всей работы линии 1 изготовления. В текущем контексте «запрос на временную остановку» указывает сигнал, поданный с помощью одной из систем определения, которыми оборудована линия 1 изготовления, причем указанный сигнал указывает на приближение события, которое требует остановки.

В общем, запрос на временную остановку может поступить от первой секции 3, которая расположена выше по ходу относительно накапливающего устройства 7, или от второй секции 5, которая расположена ниже по ходу относительно накапливающего устройства 7.

Когда система управления линией 1 изготовления принимает запрос на временную остановку, система управления изменяет производительность одной или нескольких машин линии так, чтобы:

- временно увеличить количество логов L, присутствующих в накапливающем устройстве 7, когда присутствует запрос на остановку от первой секции 3, которая расположена выше по ходу относительно накапливающего устройства 7;

- или временно уменьшает количество логов L, присутствующих в накапливающем устройстве 7, когда присутствует запрос на остановку от второй секции 5.

Например, запрос на временную остановку может поступить от второй секции 5 тогда, когда одна из упаковочных машин 21А, 21В должна быть остановлена для замены исчерпанного расходного материала (рулона пленки для упаковочных машин 21А, 21В или машин 23А, 23В для упаковки пачек). Когда система управления принимает запрос на временную остановку, это приводит к временной регулировке рабочих скоростей линии 1 изготовления, чтобы насколько возможно опустошить накапливающее устройство 7. Таким образом, в накапливающем устройстве 7 получают большее пространство для временного накопления логов L, изготавливаемых устройством 13 перемотки в интервале времени, когда имеет место временная остановка машины для заворачивания.

Уменьшение уровня заполнения накапливающего устройства 7 в теории может быть получено путем уменьшения скорости изготовления для устройства 13 перемотки и путем увеличения скорости изготовления для машин, расположенных ниже по ходу (в одной или обеих ветках 19А, 19В). В общем, нецелесообразно замедлять устройство 13 перемотки, так это отрицательно влияет на общую производительность линии 1 изготовления. Более того, перерыв в работе устройства 13 перемотки не является целесообразным, так как он может отрицательно повлиять на качество конечного товара (логов L и рулонов R). Следовательно, предпочтительно, опустошать накапливающее устройство 7 путем ускорения машин одной или другой или обеих веток 19А, 19В.

Указанное возможно благодаря тому, что событие, которое вызывает временную остановку одной из двух веток, предсказывают заранее и, следовательно, рассматриваемая машина по-прежнему обладает определенным уровнем автономности и может увеличить свою производительность.

После опустошения накапливающего устройства 7 или после уменьшения уровня заполнения, может быть остановлена машина для заворачивания, и поток материала, который не способна обработать остановленная ветка 19А или 19В, обрабатывают с помощью ускорения машин в другой ветке и накопления логов L в ранее опустошенном накапливающем устройстве 7. Таким образом, устройство перемотки может продолжить работать с оптимальной скоростью, без переходных состояний и, следовательно, поддерживается общая производительность линии 1 изготовления.

Аналогичная процедура может быть выполнена в случае замены режущего ножа 17L или точильного диска 17М.

В конечном счете, при опустошенном накапливающем устройстве 7, увеличивается вероятность отсутствия замедления или остановки устройства 13 перемотки благодаря заполнению накапливающего устройства 7, которое вызвано временной остановкой одной из веток 19А, 19В.

Запрос на временную остановку может поступить от первой секции 3, которая расположена выше по ходу относительно накапливающего устройства 7. Например, остановить или замедлить устройство перемотки может быть необходимо для замены разматываемого рулона В. Если не предприняты подходящие меры, то скоро после остановки или замедления устройства 13 перемотки, логи L накапливающего устройства 7, который сохраняли в районе минимального уровня заполнения, исчерпаются и, следовательно, также остановятся машины 17А, 17В для резки и упаковочные машины 21A, 21B, 23A, 23B.

Для предотвращения этого события, описанный в настоящем документе способ содержит следующие операции. Когда для замены разматываемого рулона В выработан запрос на временную остановку или временное замедление, то до остановки или замедления система управления действует так, чтобы вызвать заполнение накапливающего устройства 7 или, в любом случае, вызвать увеличение его уровня, то есть чтобы увеличить количество логов L, содержащихся в накапливающем устройстве 7. С этой целью, могут быть замедлены машины второй секции 5 и, в частности, машины 17А, 17В для резки и упаковочные машины 21A, 21B, 23A, 23B, чтобы их скорость стала меньше оптимальной рабочей скорости, то есть скорости, которая может быть определена, например, с помощью способа для идентификации описанной выше целевой скорости.

В некоторых случаях вместе с замедлением второй секции 5 или в качестве альтернативы замедлению второй секции 5, возможно временно увеличить скорость устройства перемотки. Например, если до возникновения запроса на увеличение уровня в накапливающем устройстве 7, устройство 13 перемотки работает со скоростью, которая меньше его максимальной скорости, возможно временно увеличить скорость устройства перемотки. Это увеличение скорости и/или замедление производительности секции, расположенной ниже по ходу, увеличивает количество логов L, накопленных в накапливающем устройстве 7.

Если возможно временно увеличить скорость устройства 13 перемотки, а не замедлить скорость секции, расположенной ниже по ходу, получают скорость изготовления, которая больше средней.

Когда накапливающее устройство 7 заполнено, или, в крайнем случае, приближается к максимальному уровню заполнения, устройство 13 перемотки может быть остановлено или замедлено. Логи L, накопленные в полном накапливающем устройстве, продолжают подавать на ветки 19А, 19В второй секции 5, чтобы поддержать работу машин 17А, 17В для резки и упаковочных машин 21A, 21B, 23A, 23B даже при замене разматываемого рулона В выше по ходу относительно устройства 13 перемотки. Указанное исключает ненужные остановки машин 17А, 17В для резки и упаковочных машин 21A, 21B, 23A, 23B. При необходимости эти машины, расположенные ниже по ходу относительно накапливающего устройства 7, могут быть замедлены и могут работать с меньшей скоростью, чтобы запаса логов L в накапливающем устройстве 7 хватило на время, необходимое и достаточное для повторного запуска устройства 13 перемотки или, в случае, когда оно только замедляется, для возврата к работе с полной скоростью.

В линии 1 изготовления с двумя ветками 19А, 19В, которые расположены ниже по ходу относительно накапливающего устройства 7, как в примере, схематично показанном на фиг. 1, в соответствии с улучшенными вариантами осуществления описанного способа, также возможно предсказать, когда рулоны разных упаковочных машин потребуют остановки машин, и возможно предотвратить остановки этих машин в один и тот же период времени. Указанное предотвращает одновременную остановку обеих веток 19А, 19В, которые расположены ниже по ходу относительно накапливающего устройства, при этом одновременная остановка обеих веток 19А, 19В значительно увеличит риск заполнения накапливающего устройства 7 с помощью устройства 13 перемотки и, следовательно, риск замедления или даже остановки.

Аналогичные соображения справедливы в случае машин 17А, 17В для резки.

В общем, когда присутствует несколько параллельных веток с параллельно расположенными машинами, которые вероятно запросят временную остановку, возможно изменить скорость изготовления для двух машин, так что временные остановки не будут запрошены одновременно или, в крайнем случае, они не накладываются во времени.

Указанное справедливо как в случае двух, по существу, идентичных машин, расположенных параллельно (например, двух машин 17А, 17В для резки или упаковочных машин 21А, 21В или машин 23А, 23В для упаковки пачек), так и в случае разных машин в параллельных ветках. Например, наличие систем для предсказания запроса на временную остановку для трех типов машин (машин для резки, упаковочных машин и машин для упаковки пачек) в двух параллельных ветках 19А, 19В, позволяет изменить скорости всех машин двух веток 19А, 19В, чтобы также исключить наложение периодов остановки любой машины (17А, 21А, 23А) ветки 19А и любой машины (17В, 21В, 23В) ветки 19В.

Когда закончилась остановка машины, восстанавливают оптимальное количество товара в накапливающем устройстве 7.

В приведенном выше описании, в качестве примера, ссылались на наличие только одного запроса на остановку или временное замедление, который является результатом подхода, заключающегося в необходимости замены расходного материала или изношенного элемента. В еще более общем случае, когда линия 1 содержит ряд машин, которые используют расходный материал и/или содержат элементы, подверженные износу, для которых нужна периодическая замена, может возникнуть несколько запросов на остановки или временные замедления. Эти запросы могут поступить от секций 3, 5 и от разных машины этих двух секций.

Улучшенный вариант осуществления описанного способа может включать в себя следующие этапы:

- определяют несколько запросов на временные остановки или временные замедления, поступивших от нескольких машин линии;

- координируют по времени запросы на временные остановки или временные замедления, которые поступили от нескольких машин линии, с целью выполнения по меньшей мере двух временных остановок или временных замедлений, которые по меньшей мере частично накладываются по времени.

В некоторых вариантах осуществления изобретения запросы на временные остановки или временные замедления, поступившие от нескольких машин секции 5, могут быть скоординированы по времени так, чтобы исключить одновременную временную остановку и временное замедление веток 19А, 19В секции 5.

Выполнение двух (или большего количества) временных остановок или замедлений, которые «по меньшей мере частично накладываются по времени» означает, что две машины, которые запросили остановку или замедление, останавливаются или замедляются в одном и том же временном интервале или так, что период остановки или замедления одной машины по меньшей мере частично накладывается (то есть частично происходит одновременно) на период остановки или замедления другой машины. Таким образом, уменьшаются интервалы времени, в течение которых линия работает в условиях уменьшенной производительности.

Так как временные остановки или замедления нужны для предсказуемых событий, в целесообразных вариантах осуществления изобретения предусмотрен планировщик работы, который может быть частью электронной системы управления линии 1 и который на фиг. 1 схематично обозначено ссылочной позицией 28. Планировщик 28 работы может быть программным модулем, который выполняется процессором системы 20 управления. Планировщик 28 работы принимает входные данные от разных машин, станций или секций линии 1 и, в частности, принимает запросы на временные остановки или временные замедления. Планировщик 28 работы определяет, на основе этих запросов, временные остановки или замедления и их времена, если необходимо, объединяет две или более временных остановок или замедлений, или обеспечивает ситуацию, чтобы ветки 19А, 19В секции 5 не останавливались или не замедлялись одновременно. Таким образом, уменьшается количество остановок или замедлений, выполняемых линией.

Например, если обе упаковочные машины 21A, 23A или 21B, 23B одной и той же ветки 19А, 19В вырабатывают запрос на временную остановку, и эти остановки теоретически расположены в шахматном порядке во времени, так как доступные запасы пленки F1, F2 обладают разными сроками службы, планировщик 28 работы может навязать замену рулона пленки, которая обладает большим оставшимся сроком службы, для предотвращения двойной остановки.

В других ситуациях, например, машине 17В для резки может требоваться временная остановка для замены ножа 17L и одна из упаковочных машин 21В, 23В может, в свою очередь, подать запрос на временную остановку для замены запаса пленки. Запросы на эти две остановки могут быть осуществлены в разное время, например, они могут быть разнесены на несколько дюжин минут. В этом случае планировщик 28 работы может навязать машине 17В для резки отложенную временную остановку путем растягивания периода использования изношенного ножа за пределы оптимального времени замены, чтобы выполнить замену ножа 17L для резки в тот же период времени, в которой имеет место замена закончившегося рулона пленки F1 или F2. В некоторых случаях также может иметь место противоположное, то есть рулон пленки заменяют заранее, чтобы исключить чрезмерную длительность работы машины для резки с изношенным ножом.

Если остановки обладают разными длительностями, то наложение по времени будет только частичным. Тем не менее, в любом случае будет присутствовать только одна временная остановка, вместо двух последовательных временных остановок, что потребует двух перерывов для выполнения опустошения накапливающего логи устройства 7 L в разные моменты времени.

Объединение двух или более временных остановок или замедлений может быть реализовано не только в соответствии с тем, когда запрошена остановка, то есть на основе количества времени, оставшегося до того, как должна быть реализована временная остановка или замедление, но также на основе длительности временной остановки или замедления.

В некоторых вариантах осуществления изобретения запросы на временные остановки или моменты времени, установленные с помощью системы 20 управления, и, в частности, с помощью планировщика 28 работы (при его наличии) могут быть переданы одному или нескольким операторам. Указанное может иметь место, например, с помощью использования мобильных устройств, которые схематично обозначены ссылочными позициями 32А, 32В. Эти устройства, например, могут быть планшетами или смартфонами, которыми снабжен один или несколько операторов, которые управляют линией. Информация, передаваемая, целесообразно, с помощью системы Wi-Fi, может содержать указание нужных операций и времен, выделенных для этих операций. Указанное позволяет операторам действовать без промедления.

На фиг. 1 также указан пользовательский интерфейс 30, с помощью которого может быть введены рецептуры для разных типов товара, который изготавливают и упаковывают, в электронную программируемую систему 20 управления. В общем, рецептуры состоят из нескольких параметров, которые определяют товар, например, размер логов, количество намотанной бумаги, плотность намотки, тип тиснения, шаг перфорации, количество слоев, тип пачки (количество рулонов в пачке, тип упаковочного материала и так далее). Помимо рецептур могут хранить данные, касающиеся заказов, которые подлежат обработке. Таким образом, система 20 управления также может учитывать эти параметры для составления плана временных остановок или замедлений. Более того, для каждой рецептуры может быть предусмотрена максимальная скорость для отдельных машин и, в частности, для устройства 13 перемотки. Система 20 управления может управлять линией 1 на основе максимальной скорости, допустимой для каждого типа товара (рецептура), подлежащего изготовлению.

Хотя в описанных выше предпочтительных вариантах осуществления изобретения действие по предсказанию предпринимается на уровне накапливающего логи устройства 7L, в некоторых случаях может быть возможно воздействовать на скорость одной или нескольких машин линии без оказания влияния на уровень логов, присутствующих в накапливающем устройстве 7, всегда для уменьшения последующего воздействия, в терминах общего объема производства линии 1, временной остановки или замедления, определенного предсказуемым событием. Например, если остановка или замедление упаковочной машины является, в частности, короткой, производительность одной или нескольких машин линии может быть изменена для того, чтобы изменить количество товара, присутствующего в промежуточных конвейерах между машинами, которые расположены последовательно вдоль линии. Фактически, эти конвейеры образуют малые накапливающие устройства, на уровень заполнения которых возможно влиять с той же целью уменьшения воздействия последующей остановки или замедления на общую производительность линии.

В приведенном выше описании ссылаются на разные возможные действия, которые могут потребовать временной остановки линии или ее части. Эти остановки могут требоваться для пополнения запаса расходного материала, например, пластиковой пленки, бумаги и так далее. В качестве альтернативы, они могут требоваться для замены механических элементов, подверженных износу, таких как ножей для перфорации, ножей для резки логов и так далее.

Вообще говоря, линия изготовления может содержать несколько функциональных блоков, которые может быть нужно остановить по упомянутым выше причинам. В настоящем контексте, под функциональным блоком, в общем, понимают элемент, звено или устройство или комбинацию элементов, звеньев или устройств линии, которые, в общем, может быть нужно остановить для технического обслуживания, ремонта, замены частей, материалов или подобного. Один или несколько функциональных блоков могут содержать элементы для определения одного или нескольких параметров, которые указывают на близкую необходимость остановки. В случае размоточного устройства, например, может быть предусмотрен элемент определения количества материала, присутствующего в разматываемом рулоне. Может быть обеспечен параметр, который указывает это количество и который, в этом случае, образует параметр, указывающий на необходимость остановки. Параметр может быть диаметром разматываемого рулона, его весом или количеством ленточного материала, поданного с момента предыдущей замены. Аналогично, количество пластиковой пленки в машине для заворачивания может образовывать рабочий параметр, используемый для определения запроса на близкую остановку машины для заворачивания. Параметр, связанный с величиной диаметра режущего ножа машины для резки, может быть использован для определения запроса на близкую остановку машины для резки.

Хотя упомянутые выше примеры касаются количественных параметров, в некоторых случаях может быть предусмотрен другой физический параметр, такой как вибрация, который может указывать на износ элемента, который требует замены. Вибрация может быть определена с помощью датчика вибраций, с помощью анализа спектра вибраций, с помощью акустического определения или с помощью любого другого подходящего способа. Параметр, связанный с вибрацией, может быть использован для предсказания необходимости в остановке большого количества возможных функциональных блоков линии изготовления, которые содержат механические элементы, которые подвержены износу и которые вероятно требуют замены.

Например, аномальные вибрации могут быть определены на дискообразных режущих ножах машин для резки, на ножах для перфорации бумаги или на блоках выполнения тиснения.

В некоторых вариантах осуществления изобретения также могут быть предусмотрены датчики, способные определить необходимость в операции смазки. Необходимость в операции этого типа может быть определена, например, на основе изменения вибраций, порожденных подвижным элементом, например, вращающимся элементом, таким как вал, ролик, зубчатое колесо и так далее. В некоторых вариантах осуществления изобретения необходимость в смазочных операциях может быть определена на основе возникновения взаимного контакта элементов, перемещающихся друг относительно друга.

Во всех случаях может быть предусмотрен один или несколько датчиков для определения одного или нескольких существенных параметров, полезных для определения необходимости операции по ремонту, замене или техническому обслуживанию, в соответствии с описанными выше критериями.

Изобретение относится к легкой промышленности. Способ управления линией (1) изготовления и упаковки товаров (R) из санитарно-гигиенической бумаги, содержащей: систему (20) управления; по меньшей мере одно накапливающее логи (L) устройство (7); выше по ходу относительно накапливающего логи устройства (7) первую секцию (3) линии, которая содержит по меньшей мере одно размоточное устройство (9А, 9В) и одно устройство (13) перемотки; ниже по ходу относительно накапливающего логи устройства (7) вторую секцию (5) линии, которая содержит по меньшей мере одну станцию (17A, 17B; 21A, 21B, 23A, 23B; 24A, 24B) обработки; указанный способ включает в себя следующие этапы: разматывают разматываемый рулон (В) с помощью размоточного устройства (9А, 9В) и подают слой санитарно-гигиенической бумаги (N) по направлению к устройству (13) перемотки; наматывают слой санитарно-гигиенической бумаги в устройстве (13) перемотки и последовательно образуют логи (Д) санитарно-гигиенической бумаги; накапливают логи (L), изготавливаемые с помощью устройства (13) перемотки, в накапливающем логи устройстве (7); определяют по меньшей мере один запрос на временную остановку или временное замедление, поступивший от первой секции (3) или от второй секции (5); до осуществления запрошенной временной остановки или временного замедления временно изменяют производительность по меньшей мере одной машины линии с целью минимизации влияния последующей временной остановки или временного замедления на производительность линии, при этом временное изменение производительности изменяет уровень заполнения накапливающего логи устройства (7); после временного изменения производительности указанной по меньшей мере одной машины линии выполняют запрошенную временную остановку или временное замедление. Линия (1) изготовления и упаковки товаров из санитарно-гигиенической бумаги, содержащая: по меньшей мере одно накапливающее логи (L) устройство (7); выше по ходу относительно накапливающего логи (L) устройства (7) первую секцию (3), которая содержит по меньшей мере одно размоточное устройство (9А, 9В) и одно устройство (13) перемотки; ниже по ходу относительно накапливающего логи (L) устройства (7) вторую секцию (5), которая содержит по меньшей мере одну станцию (17A, 17B, 21A, 21B, 23A, 23B, 24A, 24B) обработки; систему (20) управления, которая выполнена и расположена с возможностью реализации вышеописанного способа. Носитель данных, содержащий программу, которая реализует вышеописанный способ. Изобретение позволяет оптимизировать работу линии машин путем прогнозирования событий, а также приспосабливать работу линии к загрузке материала. 3 н. и 16 з.п. ф-лы, 7 ил.

1. Способ управления линией (1) изготовления и упаковки товаров (R) из санитарно-гигиенической бумаги, содержащей: систему (20) управления; по меньшей мере одно накапливающее логи (L) устройство (7); выше по ходу относительно накапливающего логи устройства (7), первую секцию (3) линии, которая содержит по меньшей мере одно размоточное устройство (9А, 9В) и одно устройство (13) перемотки; ниже по ходу относительно накапливающего логи устройства (7), вторую секцию (5) линии, которая содержит по меньшей мере одну станцию (17A, 17B; 21A, 21B, 23A, 23B; 24A, 24B) обработки; указанный способ включает в себя следующие этапы:

- разматывают разматываемый рулон (В) с помощью размоточного устройства (9А, 9В) и подают слой санитарно-гигиенической бумаги (N) по направлению к устройству (13) перемотки;

- наматывают слой санитарно-гигиенической бумаги в устройстве (13) перемотки и последовательно образуют логи (Д) санитарно-гигиенической бумаги;

- накапливают логи (L), изготавливаемые с помощью устройства (13) перемотки, в накапливающем логи устройстве (7);

- определяют по меньшей мере один запрос на временную остановку или временное замедление, поступивший от первой секции (3) или от второй секции (5);

- до осуществления запрошенной временной остановки или временного замедления, временно изменяют производительность по меньшей мере одной машины линии с целью минимизации влияния последующей временной остановки или временного замедления на производительность линии, при этом временное изменение производительности изменяет уровень заполнения накапливающего логи устройства (7);

- после временного изменения производительности указанной по меньшей мере одной машины линии, выполняют запрошенную временную остановку или временное замедление.

2. Способ по п. 1, включающий в себя следующие этапы:

- предсказывают будущее состояние или событие, которое еще не имеет место, и

- на основе указанного предсказания, до того как состояние или событие произошло, изменяют работу машины или секции линии с целью уменьшения влияния, которое будущая остановка окажет на общую работу линии.

3. Способ по п. 1, в котором этап временного изменения производительности по меньшей мере одной машины линии включает в себя этап изменения уровня заполнения накапливающего логи устройства (7), чтобы:

а) временно увеличить количество логов (L), присутствующих в накапливающем логи устройстве (7), если запрос на временную остановку или временное замедление поступил от первой секции (3);

б) или временно уменьшить количество логов (L), присутствующих в накапливающем логи устройстве (7), если запрос на временную остановку или временное замедление поступил от второй секции (5);

и при этом запрошенную временную остановку или временное замедление осуществляют после изменения уровня заполнения накапливающего логи устройства (7).

4. Способ по п. 1, в котором этап временного изменения производительности указанной по меньшей мере одной машины линии (1) включает в себя следующее:

а) этап замедления по меньшей мере одной машины второй секции (5), если запрос на временную остановку или временное замедление поступил от первой секции (3), чтобы увеличить количество логов, накопленных в накапливающем логи устройстве (7) до временной остановки или временного замедления;

б) этап ускорения по меньшей мере одной машины второй секции (5), если запрос на временную остановку или временное замедление поступил от второй секции (5), чтобы уменьшить количество логов, накопленных в накапливающем логи устройстве (7) до временной остановки или временного замедления.

5. Способ по любому из пп. 1–4, в котором, если запрос на временную остановку или временное замедление поступил от первой секции (3), этап временного изменения производительности указанной по меньшей мере одной машины линии (1) включает в себя этап ускорения по меньшей мере одной машины первой секции (3), чтобы увеличить количество логов, накопленных в накапливающем логи устройстве (7) до временной остановки или временного замедления.

6. Способ по любому из пп. 1–5, в котором запрос на временную остановку или временное замедление вызван необходимостью в замене или пополнении материала, который подвергается износу или использованию.

7. Способ по любому из пп. 1–6, включающий в себя следующие этапы: определяют необходимость в замене разматываемого рулона (В) в размоточном устройстве (9А, 9В); и вырабатывают, с помощью первой секции (3), запрос на временную остановку или временное замедление.

8. Способ по любому из пп. 1–7, в котором вторая секция (5) содержит по меньшей мере одну машину для резки, которая включает в себя по меньшей мере один режущий нож (17L) логов (L) санитарно-гигиенической бумаги; и указанный способ включает в себя следующие этапы:

- разрезают каждый лог (L), поступивший из накапливающего логи устройства (7), на несколько рулонов (R) с помощью указанной машины для резки;

- определяют параметр, связанный с износом ножа (17L);

- вырабатывают, с помощью второй секции (5), запрос на временную остановку или временное замедление, когда износ ножа таков, что нужно заменить нож (17L).

9. Способ по любому из пп. 1–8, в котором вторая секция (5) содержит по меньшей мере одну упаковочную машину; и указанный способ включает в себя следующие этапы:

- упаковывают группы товаров из санитарно-гигиенической бумаги (R) с помощью листового материала (F1, F2), поступающего из запаса листового материала, связанного с упаковочной машиной;

- определяют параметр, связанный с использованием запаса листового материала (F1, F2);

- вырабатывают, с помощью второй секции (5), запрос на временную остановку или временное замедление, когда необходимо пополнить запас листового материала (F1, F2).

10. Способ по любому из пп. 1–9, включающий в себя следующие этапы:

- делят, в указанной второй секции (5), поток логов (L), поступающий из накапливающего логи устройства (7), на два частичных потока;

- подают два частичных потока на две ветки (19A, 19B), которые расположены параллельно, при этом каждая ветка содержит по меньшей мере одну машину;

- параллельно изменяют рабочую скорость машин в двух ветках (19А, 19В), чтобы в двух параллельных ветках запросы на временные остановки или временные замедления порождались во времени в шахматном порядке.

11. Способ по любому из пп. 1–10, включающий в себя следующие этапы:

- вырабатывают запрос на временную остановку или временное замедление, когда приближается необходимость замены разматываемого рулона (В);

- уменьшают скорость машин второй секции (5) или увеличивают скорость машины первой секции (3), таким образом, увеличивая количество логов (L), накопленных в накапливающем логи устройстве (7);

- после увеличения количества логов (L) в накапливающем логи устройстве (7), останавливают или замедляют устройство (13) перемотки и заменяют разматываемый рулон (В).

12. Способ по любому из пп. 1–11, включающий в себя следующие этапы:

- определяют несколько запросов на временные остановки или временные замедления, поступивших от нескольких машин линии;

- координируют друг с другом по времени запросы на временные остановки или временные замедления, которые поступили от нескольких машин линии, с целью выполнения по меньшей мере двух временных остановок или временных замедлений, которые по меньшей мере частично накладываются по времени.

13. Способ по любому из пп. 1–12, включающий в себя следующие этапы:

- определяют несколько запросов на временные остановки или временные замедления, поступивших от нескольких машин линии;

- временно останавливают или временно замедляют в шахматной последовательности по времени две или большее количество веток, которые расположены параллельно друг другу.

14. Способ по любому из пп. 1–13, включающий в себя этап передачи, от блока (27) управления линии на одно или несколько мобильных электронных устройств (32А, 32В), информации, которая касается запрошенных временных остановок или временных замедлений.

15. Способ по п. 14, в котором упомянутая информация содержит информацию о времени указанных временных остановок или временных замедлений.

16. Способ по любому из пп. 1–15, включающий в себя этап сохранения нескольких параметров изготовления, которые определяют рецептуру товара, который подлежит изготовлению и упаковке, и установки максимальных скоростей изготовления по меньшей мере одной машины линии в зависимости от указанных параметров изготовления.

17. Линия (1) изготовления и упаковки товаров из санитарно-гигиенической бумаги, содержащая: по меньшей мере одно накапливающее логи (L) устройство (7); выше по ходу относительно накапливающего логи (L) устройства (7), первую секцию (3), которая содержит по меньшей мере одно размоточное устройство (9А, 9В) и одно устройство (13) перемотки; ниже по ходу относительно накапливающего логи (L) устройства (7), вторую секцию (5), которая содержит по меньшей мере одну станцию (17A, 17B, 21A, 21B, 23A, 23B, 24A, 24B) обработки; систему (20) управления, которая выполнена и расположена с возможностью реализации способа по любому из пп. 1–16.