Данное изобретение относится к способу заточки изношенной, поврежденной съемной режущей пластины для механической обработки на станке (или для инструмента с режущими пластинами), где указанная режущая пластина после использования имеет поврежденную или изношенную кромку.

Изобретение также предусматривает заточенную режущую пластину, полученную заявленным способом.

Оно находит особенно важное, хотя и не исключительное применение в области одноразовых и съемных режущих пластин. В большинстве случаев одноразовые и съемные режущие пластины не подлежат заточке по определению.

Однако на практике существует решение, заключающееся в повторном использовании их в других формах и/или в других отраслях промышленности.

В частности, известно повторное использование таких режущих пластин, переделанных в другие съемные режущие пластины для механообработки, форма которых вписывается в исходную форму первоначальной режущей пластины.

Такое повторное использование вполне обосновано в тех случаях, когда материал, из которого изготовлена режущая пластина, является достаточно дорогим.

Таким образом, используют способ восстановления режущей пластины цилиндрической формы, который заключается в постепенном стачивании ее, в любом случае, до меньшего диаметра и меньшей толщины, которые вписываются в предыдущие размеры режущей пластины до изнашивания.

Повторные преобразования дают возможность получить экономическую выгоду от повторного использования материала, но требуют, с одной стороны, чтобы была потребность в таких режущих пластинах, имеющих меньшие размеры, с другой стороны, возникает необходимость в их хранении и/или транспортировке к месту назначения, что приводит к дополнительным ограничениям и затратам.

В частности, в случае таких восстановлений, полученная новая режущая пластина больше не удовлетворяет требованиям исходной модели по размерам и геометрическим параметрам.

На самом деле, модифицируют поверхности, связанные с позиционированием и удерживанием режущей пластины в суппорте корпуса (резцедержателя), что приводит к монтажу на другом станке (инструменте), обычно расположенном в другом месте.

Другое решение состоит в извлечении режущей пластины, ее повторной заточке по задней поверхности ее режущей кромки для восстановления режущей кромки и повторной установке режущей пластины, что сопровождается трудностями, связанными с правильным повторным позиционированием режущей пластины для соблюдения допусков.

В документе СН 652 063 описан способ обработки режущих пластин после механообработки, согласно которому удаление материала производят постадийно (ступенчато), причем заостренная поверхность расположена параллельно верхней поверхности или нижней поверхности режущей пластины.

Этот способ требует предварительного извлечения режущих пластин до проведения заточки. Более того, саама операция заточки требует специального держателя для режущей пластины.

Кроме того, этот способ не позволяет соблюсти специфические требования к размерам и геометрическим параметрам режущих пластин.

Целью данного изобретения является разработка способа заточки и получение заточенной режущей пластины, который лучше соответствует требованиям практики, чем известные из уровня техники, в частности тем, что способ позволяет многократно использовать одну и ту же режущую пластину в том же корпусе до того, как ее отбракуют (выкинут), и позволяет сделать это легко и эффективно, обеспечивая таким образом значительную экономию затрат и времени при эксплуатации станка (инструмента).

Изобретение позволяет провести заточку большее количество раз, чем традиционные способы заточки, проводимые по задней поверхности режущей пластины (от двух до десяти раз больше).

Также данное изобретение позволяет проводить заточку, не извлекая режущую пластину из ее корпуса (резцедержателя). В случае множества режущих пластин в одном корпусе, что встречается достаточно часто, их можно отшлифовать с одинаковыми допусками, так как погрешности, связанные с их повторным монтажом (установкой) в данном случае отсутствуют, что создает дополнительное преимущество.

Более того, данное изобретение позволяет сохранить все контакт-детали между корпусом резцедержателя и средствами для зажима или захвата режущей пластины. Удерживание изношенной режущей пластины, подлежащей повторной заточке, на корпусе резцедержателя позволяет оставлять на месте изношенную режущую пластину, так что заточенная режущая пластина становится эквивалентной совсем новой режущей пластине.

Для достижения поставленной цели изобретение исходит, в частности, из идеи заточки только передней поверхности режущей пластины, что означает, что шлифовальный инструмент входит в контакт только с передней поверхностью, и это может происходить столько раз и так долго, сколько возможно до тех пор, пока степень истирания остается совместимой с требованиями модели (эталона), какой бы ни была ее форма.

Таким образом, каждая операция по заточке дает возможность получить новую переднюю поверхность и новую режущую кромку путем активного воздействия на часть задней поверхности.

С этой целью изобретение предлагает, в частности, способ заточки изношенной съемной режущей пластины для механической обработки, имеющей первую режущую кромку, поврежденную после первого использования, где указанная режущая пластина в исходном состоянии до использования имеет характерные (специфические) пространственные и геометрические параметры в пределах заданных допусков, причем указанная первая неповрежденная режущая кромка (или исходная, первоначальная кромка) имеет заданную остроту, где способ отличается тем, что осуществляют заточку передней поверхности путем удаления материала с указанной передней поверхности поврежденной первой кромки, чтобы указанная режущая пластина вновь соответствовала указанным пространственным и геометрическим параметрам в пределах заданных допусков, получив вторую режущую кромку заданной остроты.

Характерные пространственные и геометрические параметры режущей пластины для заданной геометрической формы режущей пластины представляют собой угол заострения β режущей пластины, задний угол α режущей пластины и, если режущая пластина связана с вращающимся инструментом (фрезой), передний угол γf и эффективный радиус Rβ между задней поверхностью (точкой пересечения с передней поверхностью и/или истиранием) и осью вращения фрезы.

Область заданных допусков является, в свою очередь, функцией исходной (изначальной) обработки/производства режущей пластины и принятых пространственных допусков на изделия, подвергаемые машинной обработке этой режущей пластиной.

Поэтому в каждом случае специалисты в данной области задают их индивидуально.

Если режущая пластина имеет вторую режущую кромку, поврежденную после второго использования, предпочтительно заточить переднюю поверхность второй раз путем удаления материала с указанной передней поверхности указанной поврежденной второй кромки с тем, чтобы режущая пластина соответствовала указанным характерным пространственным и геометрическим параметрам в пределах заданных допусков, получив третью режущую кромку заданной остроты.

Другими словами, операцию заточки передней поверхности повторяют, по меньшей мере, дважды в течение времени эксплуатации (времени жизни) режущей пластины.

Если режущая пластина имеет третью режущую кромку, поврежденную после третьего использования, также предпочтительно заточить переднюю поверхность третий раз путем удаления материала с указанной передней поверхности указанной поврежденной третьей кромки, чтобы режущая пластина соответствовала указанным характерным пространственным и геометрическим параметрам в пределах заданных допусков, получив четвертую режущую кромку заданной остроты.

Другими словами, операцию заточки передней поверхности повторяют, по меньшей мере, трижды в течение времени эксплуатации (времени жизни) режущей пластины.

В предпочтительных вариантах выполнения изобретения повторение операции обусловлено по большей части и/или дополнительно одним и/или другим из следующих условий:

- если режущая пластина может быть закреплена через поверхность прижима к корпусу (режущего) инструмента, который может вращаться вокруг оси, и имеет переднюю поверхность и заднюю поверхность, которые образуют между ними угол заострения β до истирания, кромка вершины угла β, формирующая режущую кромку и задающая вместе с осью вращения корпуса инструмента номинальный эффективный радиус инструмента длиной R+/-х, где х является эксплуатационным допуском режущей пластины для определенной машинной обработки изделия, переднюю поверхность затачивают путем удаления материала с указанной передней поверхности для повторного создания режущей кромки, задавая при этом, что эффективный радиус должен остаться в пределах допуска R+/-х. Например, радиус R задан между 6 мм и 2000 мм с допуском х в диапазоне от 0.025 мм до 0.38 мм;

- переднюю поверхность затачивают таким образом, чтобы режущая кромка имела остроту кромки менее 10 микрон;

- характерные пространственные и геометрические параметры включают следующие параметры:

γf: передний угол

β: угол заострения режущей пластины

α: задний угол режущей пластины.

Передний угол γf поддерживают с максимальным допуском приблизительно 30°

относительно изначального (исходного) переднего угла.

В особенно предпочтительных вариантах выполнения изобретения можно поддерживать передний угол с допуском приблизительно 5° или меньше относительно исходного переднего угла, такой допуск дает разброс в интервале приблизительно до 1°.

Такой допуск удерживают путем изменения угла заострения β в процессе заточки передней поверхности.

Предпочтительно, угол заострения β меняют после заточки передней поверхности, чтобы удержать (сохранить) тот же передний угол γf или улучшить функционирование в течение срока службы и/или производительность режущей пластины в процессе эксплуатации.

Изобретение также предусматривает способ заточки съемных режущих пластин режущего инструмента, как описано выше, отличающийся тем, что если инструмент имеет множество режущих пластин, например, по меньшей мере, три режущие пластины, предпочтительно по меньшей мере, шесть режущих пластин, режущие пластины затачивают, не извлекая их из инструмента.

Изобретение также предусматривает режущую пластину для механической обработки, имеющую режущую кромку с остротой менее 10 микрон и защитное покрытие на ее задней поверхности, но не имеющую защитного покрытия на ее передней поверхности на кромке и в области, близкой к кромке.

Под «областью» понимают площадь порядка нескольких квадратных миллиметров, от 1 до 10 квадратных сантиметров, прилегающих к линии резания.

Следует напомнить, что для уменьшения скорости разрушения режущей пластины (или инструмента, станка), на поверхность инструмента наносят один или более слоев материалов, защищающих инструмент, причем эти слои образуют покрытие.

Так как в соответствии с известным уровнем техники задняя поверхность является именно той поверхностью, которую срезают, ее покрытие обычно срезается, и, следовательно, инструмент обязательно должен пройти операцию нанесения покрытия после того, как его заточили или восстановили.

Это не тот случай, который предусмотрен изобретением, особенно когда покрытие большой толщины (е≥2 мкм) нанесено на заднюю поверхность или поверхности режущего инструмента.

Предпочтительно, режущая пластина имеет покрытие толщиной более или равной 5 мкм на ее задней поверхности, такая толщина дает возможность всегда иметь кромку с покрытием после заточки без необходимости обновлять покрытие.

Изобретение станет более понятным из приведенного далее описания вариантов его выполнения, данных лишь в качестве примеров, не имеющих ограничительного характера.

Описание дано со ссылками на сопроводительные чертежи, где:

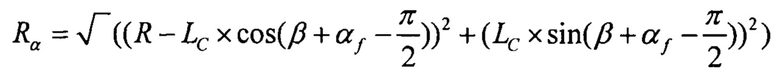

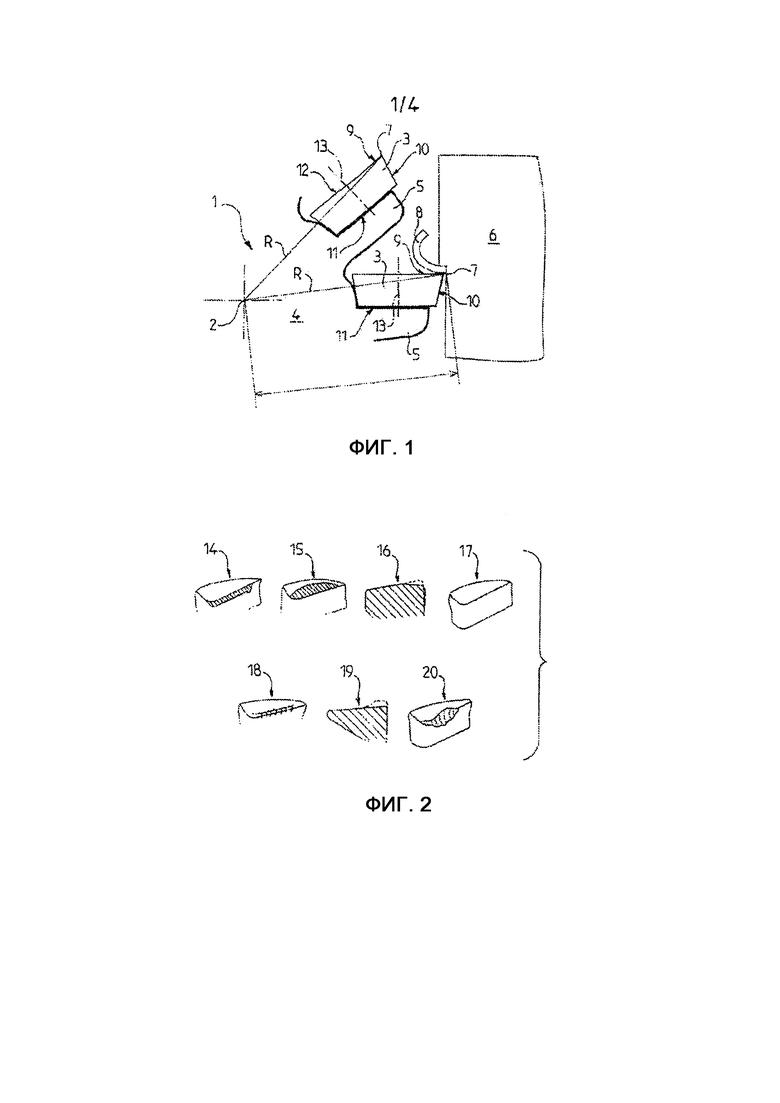

Фиг. 1 представляет собой неполную принципиальную схему, показывающую механообработку изделия с помощью блока корпус (резцедержатель) / режущая пластина, который может вращаться вокруг оси.

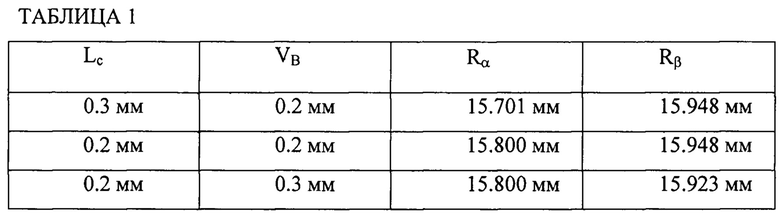

Фиг. 2 иллюстрирует различные типы истирания (износа) линии резания режущих пластин, которые могут быть повторно заточены способом согласно данному изобретению.

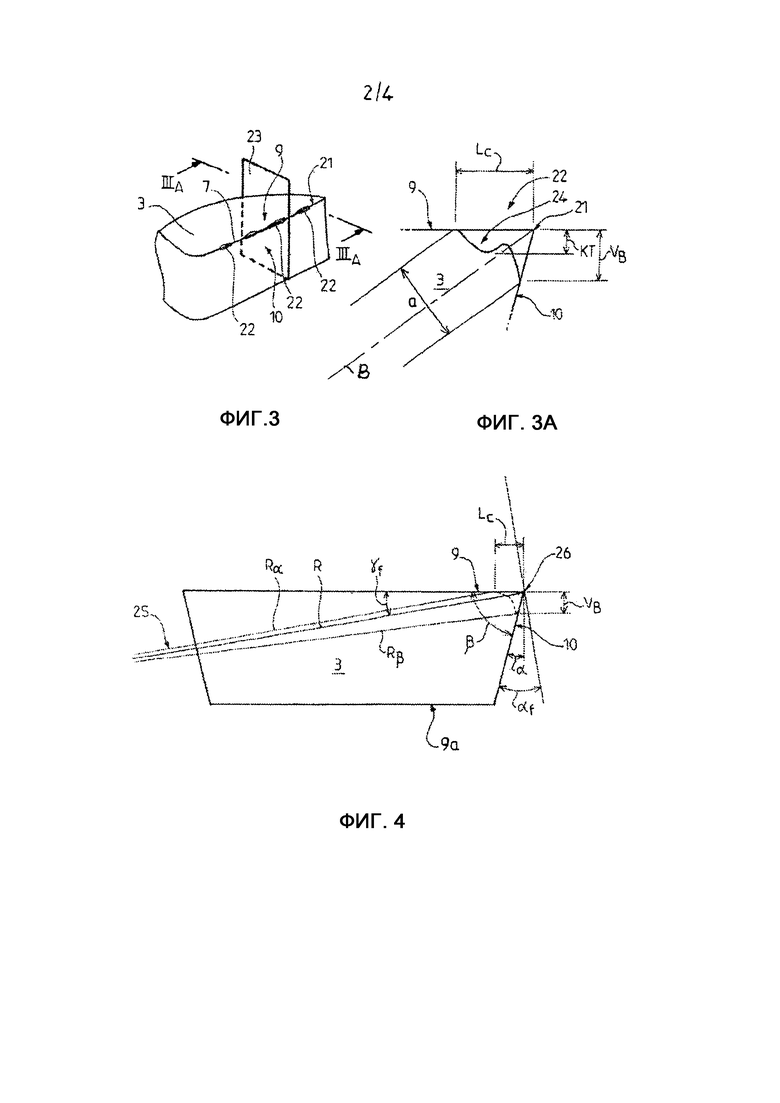

На Фиг. 3 и 3А схематически показаны параметры, которые могут быть использованы, чтобы характеризовать истирание (износ) режущей кромки.

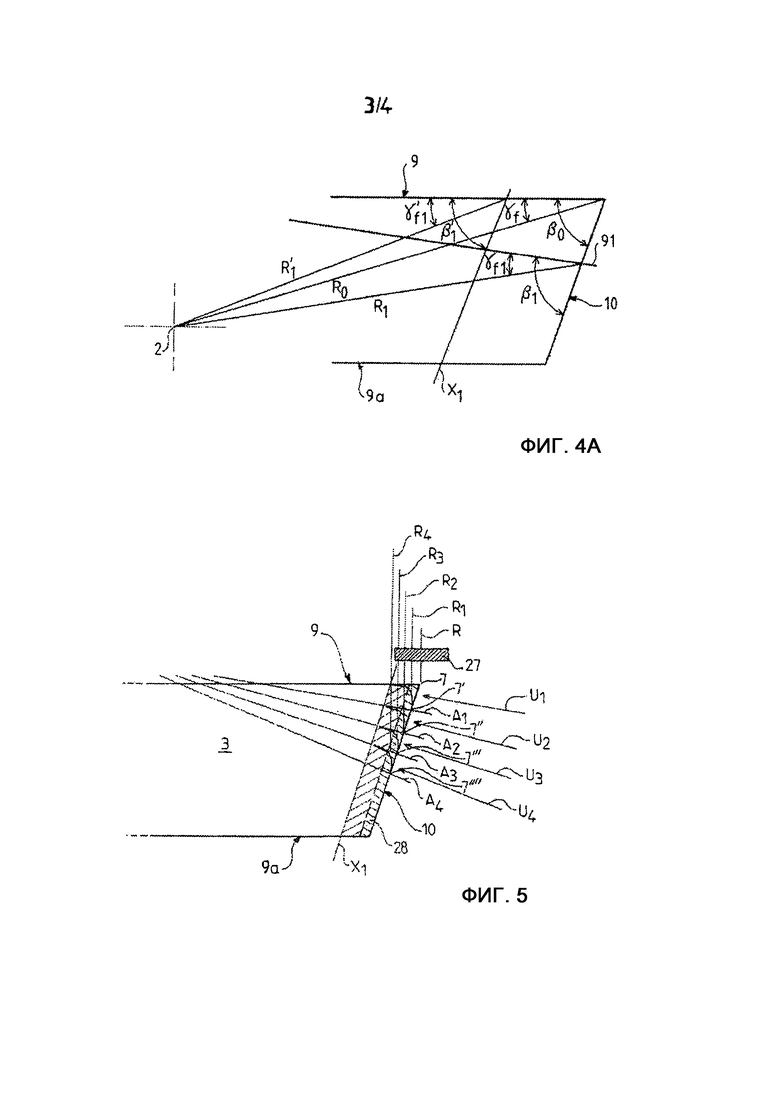

Фиг. 4 в свою очередь показывает характеристики резания (параметры обработки резанием) до заточки, заданные относительно прямой линии, проходящей через ось вращения корпуса режущего инструмента и точку активного контакта режущей пластины.

Фиг. 4А аналогична Фиг. 4 и иллюстрирует параметры обработки резанием после заточки передней поверхности (произведенной с наклоном по отношению к передней поверхности) и задней поверхности.

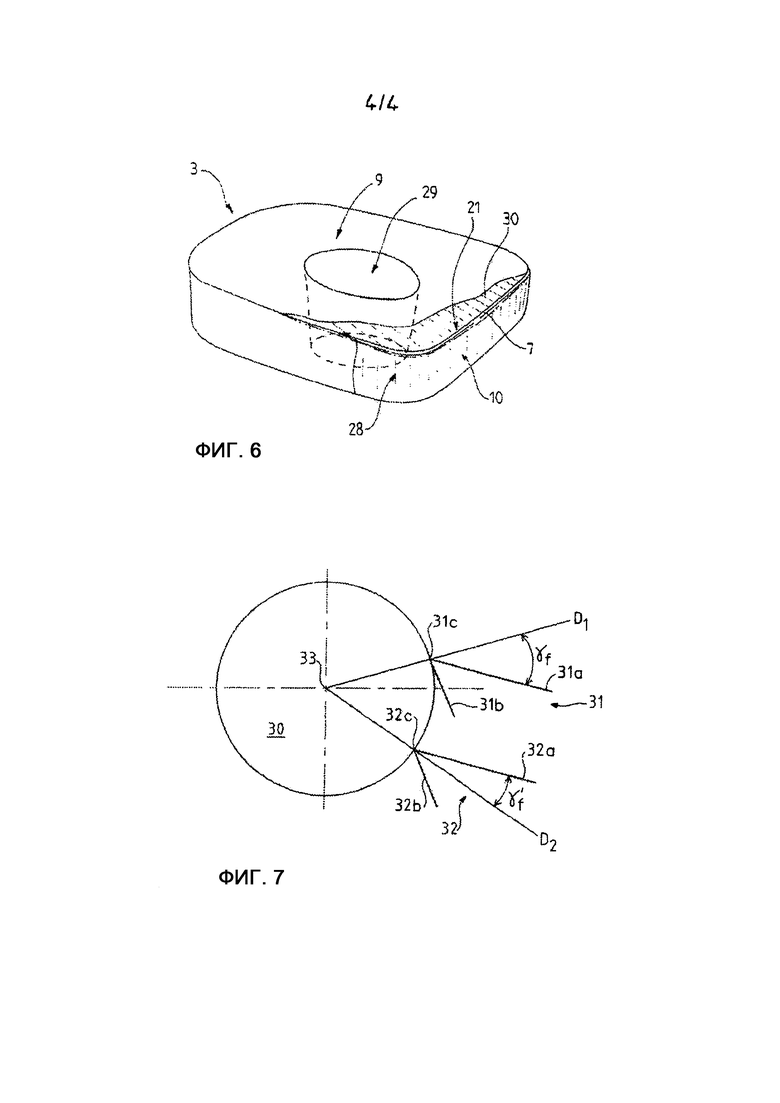

Фиг. 5 иллюстрирует стадии заточки согласно одному из вариантов выполнения изобретения, раскрытому здесь особенно подробно.

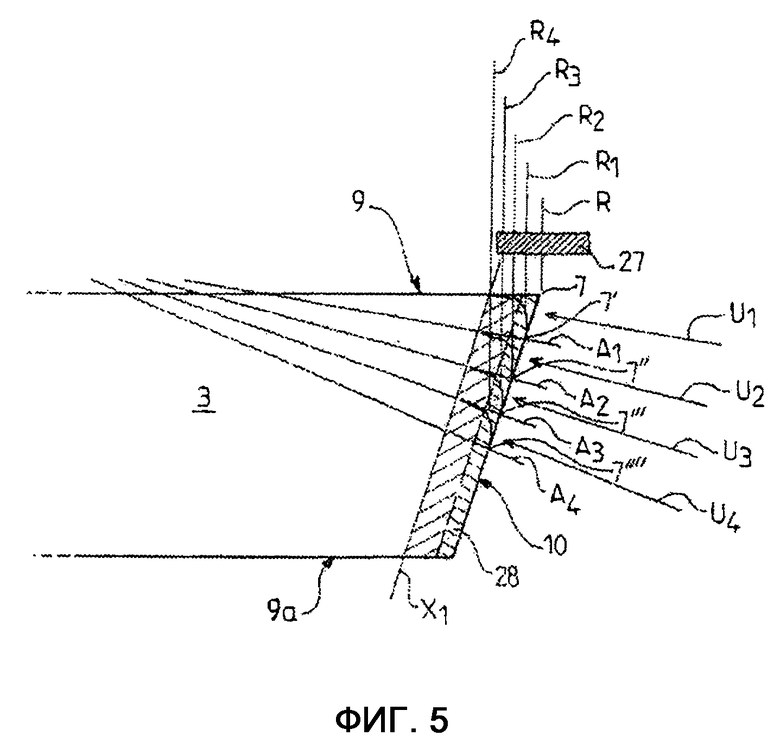

На Фиг. 6 показан вид в перспективе заточенной режущей пластины в соответствии с одним из вариантов выполнения изобретения.

Фиг. 7 схематически иллюстрирует машинную обработку вращающегося изделия неподвижным инструментом.

В приведенном далее тексте одинаковыми номерами обозначены одинаковые или похожие элементы.

На Фиг. 1 схематически и частично показан инструмент 1, который может вращаться вокруг оси 2. Инструмент содержит серию съемных режущих пластин 3, например, девять режущих пластин (не все из них показаны), распределенных через одинаковые промежутки по периферии инструмента. Эти режущие пластины 3 установлены с возможностью демонтажа на корпусе режущего инструмента 4 через детали или уступы 5 для закрепления режущих пластин 3.

Режущие пластины 3 расположены таким образом, чтобы воздействовать на изделие 6 через их соответствующие режущие кромки 7, снимая стружку 8.

Как известно, сумма производственных допусков корпуса инструмента или корпуса (резцедержателя) и режущих пластин определяет общий допуск инструмента и, в частности, его эффективный радиус R, ограниченный с одной стороны осью 2, а с другой стороны, режущей кромкой 7.

Точнее, рабочие зоны инструмента состоят, например, из передней поверхности 9, в значительной степени прямоугольной, которая находится в контакте со стружкой, и аналогичной многоугольной задней поверхности 10, находящейся в контакте с изделием.

Каждая режущая пластина 3 и часть 5 корпуса режущего инструмента, расположенные друг напротив друга, дополнительно включают в себя зоны функционального назначения, а именно площадь перехода 11 для размещения режущей пластины на корпусе (или поверхности прижима) и противоположную зону 12, с помощью которой режущая пластина удерживается на корпусе (резцедержателе), например, с помощью болтов (винтов, шурупов) 13, символически показанных на чертеже пунктирной линией.

Известно, что граница раздела между активной частью режущей пластины и изделием/ стружкой подвергается значительному механическому, термическому и химическому напряжениям (стрессам), вызывающим ее повреждение или истирание (износ).

На Фиг. 2 изображены различные примеры типов истирания, а именно, износ по задней поверхности 14, износ в виде кратера 15, истирание за счет пластической деформации 16, износ за счет растрескивания 17, гребенчатое истирание 18, износ за счет нароста на режущей кромке 19 или износ за счет разрушения (разрыва) 20.

Все эти типы истирания (износа) можно схематически проиллюстрировать и объяснить со ссылкой на Фиг. 3.

Итак, режущая пластина 3, имеющая изношенную режущую кромку 7 на линии резания 21, имеющая поврежденные участки 22 с кратером и износом по задней поверхности, можно охарактеризовать и/или определить в плоскости 23, перпендикулярной линии резания 21, значениями следующих параметров (сравни Фиг. 3А):

глубина кратера 24: KT

сегмент поврежденной кромки на задней поверхности режущей кромки резца 10: VB длина контакта со стружкой: Lc.

На Фиг. 3А также показана острота кромки а для изношенной режущей кромки.

Острота кромки представляет собой ширину профиля вершины двухгранного угла, в данном случае образованного изношенной передней поверхностью 9 и задней поверхностью 10, взятой перпендикулярно биссектрисе В этого двухгранного угла.

В свою очередь параметры обработки резанием для режущей пластины 3 определены со ссылкой на Фиг. 4 относительно прямой линии 25, задающей эффективный радиус R инструмента, которая, таким образом, проходит через ось 2 вращения корпуса режущего инструмента и точку активного контакта 26 режущей пластины, следующим образом:

R: эффективный радиус нового инструмента;

γf: передний угол нового инструмента;

αf: задний угол (резца) нового инструмента;

β: угол заострения новой режущей пластины;

α: задний угол (резца) новой режущей пластины;

Rα: эффективный радиус точки пересечения поврежденной кромки и передней поверхности;

Lc: сегмент поврежденной кромки на передней поверхности режущей пластины;

Rβ: эффективный радиус точки пересечения поврежденной кромки и задней поверхности;

Vb: сегмент поврежденной кромки на задней поверхности режущей пластины.

Фиг. 4А аналогична Фиг. 4 и иллюстрирует следующие параметры:

R0: эффективный новый радиус инструмента;

γf: передний угол нового инструмента;

β0: угол заострения новой режущей пластины;

R1: эффективный радиус инструмента после первой заточки передней поверхности, проведенной вдоль линии заточки, наклоненной под ненулевым углом относительно передней поверхности;

γf1: передний угол инструмента после первой заточки передней поверхности;

β1: угол заострения режущей пластины после первой заточки передней поверхности;

R'1: эффективный радиус инструмента после первой заточки задней поверхности;

γf1: передний угол после первой заточки задней поверхности;

β'1: угол заострения режущей пластины после первой заточки задней поверхности. Эта Фигура показывает, что в ходе операции заточки передней поверхности наклон новой передней поверхности 91 относительно передней поверхности 9 или противоположной поверхности 9а может быть выбран таким образом, чтобы передний угол γf1 был практически равен переднему углу γf нового инструмента. Это достигается путем изменения угла заострения β1, который больше, чем угол заострения β.

Увеличение угла заострения β1 проиллюстрировано следующими данными:

α0=10°; β0=80°; a0f=15°; R0=16 мм; Lc=0.2 мм; VB=0.2 мм.

В этом случае β1 увеличен на 0.71° по сравнению с β0 для сохранения переднего угла в пределах допуска приблизительно 5° и даже приблизительно 1° (γf1 практически равен γf).

На Фиг. 4А также показано, что когда задняя поверхность 10 заточена параллельно начальному наклону этой поверхности (вдоль линии резания X1), угол заострения β'1 сохраняется, но передний угол γ'f1 меняется, что наносит ущерб проведению обработки резанием. Следует отметить, что если задняя поверхность заточена не параллельно исходному наклону этой задней поверхности, передний угол изменится, и угол заострения аналогично.

Далее, со ссылкой на Фиг. 5 будут описаны последовательные стадии способа заточки режущей пластины 3 согласно одному из вариантов выполнения изобретения, раскрытому здесь наиболее подробно.

На Фиг. 5 показана последовательность из четырех использований U1, U2, U3 и U4 для механообработки резанием с исходным эффективным радиусом механообработки R, и затем после каждой заточки R1, R2 и R3.

После каждого использования U1, U2, U3 и U4 имеется заточенная передняя поверхность, часть которой в плоскости является линией заточки A1, А2, A3 и А4. Каждая передняя поверхность, как и каждая линия заточки наклонена под ненулевым углом относительно передней поверхности 9 или противоположной ей поверхности 9а (для А1) или по отношению к ранее заточенной передней поверхности (для А2, A3, А4).

Режущие кромки, т.е. первая исходная режущая кромка 7, вторая режущая кромка 7', третья режущая кромка 7", четвертая режущая кромка 7'" и т.д. имеют ту же самую остроту (чтобы соответствовать) (в пределах принятых допусков).

Следует отметить, что радиус R4 после четырех заточек (линии заточки A1, А2, A3 и А4) передней поверхности 9 эквивалентен радиусу R' после одной заточки X1 (линия резания X1) задней поверхности 10 для эквивалентного истирания после использования инструмента в контексте заточки в пределах допуска, схематически представленного прямоугольником 27 (R+/-х) на Фиг. 5.

Точнее, далее будет показано, что режущую пластину 3 можно заточить три раза в пределах допусков радиуса R, в отличие от заточки задней поверхности и четвертой заточки передней поверхности.

Удаление материала после заточки задней поверхности и заточки передней поверхности задается эффективным радиусом Ri после i-той заточки.

Этот эффективный радиус должен быть меньше или равен Rα в случае заточки задней поверхности и меньше или равен Rβ в случае заточки передней поверхности.

Радиусы Rα и Rβ рассчитывают следующим образом:

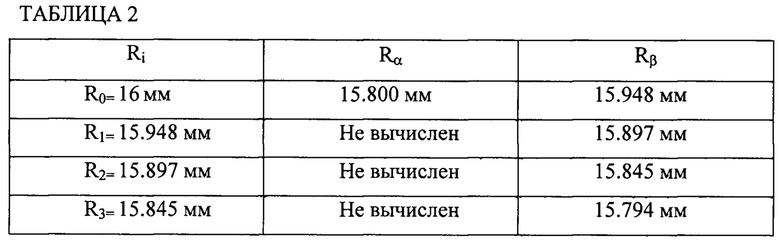

В таблицах 1 и 2 в качестве примеров приведены численные значения, иллюстрирующие сравнительные результаты, полученные с двумя типами заточки, которые демонстрируют огромное (неожиданное) преимущество решения по данному изобретению.

В таблице 1 проведено сравнение значений Rα и Rβ как функции пары (Lc, VB) для исходных данных 1: α=10°, β=80°, αf=15°, R=16 мм

Как видно из Таблицы 1, радиус Rβ всегда больше радиуса Rα. Поэтому заточку передней поверхности можно провести множество раз до того, как будет достигнуто значение эффективного радиуса, полученного после одной заточки задней поверхности.

В Таблице 2 приведены значения Rα и Rβ для заданной пары значений (Lc, VB) и для того же эффективного радиуса нового инструмента (R0), а также значения Rβ после последовательных заточек (i) передней поверхности (с минимальным удалением материала).

Исходные данные 2: α=10°, β=80°, αf=15°, R0=16 мм, Lc=0.2 мм, VB=0.2 мм

Таблица 2 подтверждает, что при заточке передней поверхности можно провести множество последовательных заточек (в данном случае, насчитывает 3) до достижения значения эффективного радиуса, полученного после одной единственной заточки задней поверхности.

Также на Фиг. 5 показано, что для уменьшения скорости разрушения инструмента на режущую поверхность можно нанести один или более слоев материалов с лучшими эксплуатационными характеристиками, чем у материала инструмента. Согласно уровню техники эти слои, называемые покрытием, обычно наносят после каждой заточки.

Однако, в соответствии с изобретением и предшествующей заявкой, нанесение на заднюю поверхность новой режущей пластины покрытия 28 значительной толщины, то есть толщины достаточной, чтобы она всегда оставалась (при этом постоянно уменьшаясь), в результате приводит к тому, что режущая кромка после заточки всегда остается с покрытием, несмотря на последовательные заточки передней поверхности.

Следует отметить, что заточку режущих пластин согласно данному изобретению можно проводить с режущими пластинами различной (сложной) формы, как показывает пример, приведенный на Фиг. 6.

Точнее, на Фиг. 6 показана съемная режущая пластина 3, заточенная в соответствии с одним из вариантов выполнения изобретения, где режущая пластина снабжена отверстием 29 для скрепления с опорой/суппортом типа уступа 5 (см. Фиг. 1).

Режущая пластина 3 имеет, например, в значительной степени овальную переднюю поверхность 9 и закругленную заднюю поверхность 10, которые задают между собой режущую кромку 7, которая может быть изношена по линии резания 21 и может иметь остроту (ширину линии резания, т.е. ширину профиля вершины двугранного угла, образованного передней и задней поверхностями) менее 10 мкм после заточки.

По размерам и форме режущие пластины могут быть, например, призматическими и гиперпирамидальными с квадратным, прямоугольным или треугольным основанием, диаметр вписанного в них или описанного круга обычно составляет от 3 до 30 мм.

Передняя поверхность 9 на линии резания 21 и в заштрихованной на фигурах области 30 имеет участок без какого-либо защитного покрытия, с обнаженным чистым металлом, например, карбидом вольфрама или сталью, или сплавом известного типа, применяемым для механообработки металлических изделий. Незаточенная задняя поверхность 10, в свою очередь, имеет слой покрытия 28, толщина которого превышает 5 мкм, причем такая толщина позволяет всегда иметь режущую кромку 21 защищенной со стороны изделия, подлежащего резанию.

Далее со ссылками на Фиг. 1 и Фиг. 5 будет показано применение способа заточки режущих пластин 3 согласно одному из вариантов реализации данного изобретения, описанному здесь наиболее подробно.

Имея режущий инструмент, вращающийся вокруг своей оси 2, изделие 6 подвергают механической обработке на станке, удаляя материал в виде образующихся стружек 8, которые удаляют известным способом. После определенного времени эксплуатации, которое зависит от твердости и длины изделий, подвергающихся обработке, а также от используемых режущих пластин, режущая кромка последних становится тупой и/или изнашивается (разрушается) с образованием одного и/или другого из дефектов, показанных на Фиг. 2.

Режущие пластины больше нельзя использовать без риска повреждения самих изделий. Режущие пластины следует снова заточить.

Инструмент перемещают к станку (скамье) для заточки и, не извлекая режущих пластин затачивают их с помощью известного оборудования для заточки, которое позволяет восстановить остроту исходных режущих пластин за счет устранения и/или удаления дефектов с их кромок.

Активное воздействие для заострения передней поверхности можно, например, осуществить просто за счет вращения инструмента и без извлечения режущих пластин, чтобы наточить их одну за другой, используя повторяющиеся и идентичные операции. Таким образом, у всех режущих пластин будет восстановлен одинаковый эффективный радиус R1, R2, R3 в соответствии с допусками изначального радиуса R±х.

Инструментарий, который таким образом не был извлечен, используют снова до тех пор, пока опять не возникнет необходимость в повторной заточке его режущих пластин, и так далее до тех пор, пока не возникает отклонение от допуска радиуса. Покрытие задней поверхности позволяет поддерживать защиту поверхности в контакте с изделием, несмотря на последовательные заточки.

В конце этих заточек режущая пластина необязательно может быть снова использована путем модификации (приспособления) к режущей пластине, имеющей в целом меньшие размеры.

Изобретение было описано для вращающегося блока корпус (резцедержатель) / режущая пластина.

Оно также применимо для неподвижного блока или инструмента (станка).

Так, Фиг. 7 иллюстрирует вращающееся изделие 30 и два инструмента 31, 32, закрепленные относительно этого изделия.

Каждый инструмент 31, 32 содержит переднюю поверхность 31а, 32а и заднюю поверхность 31b, 32b.

Передний угол каждого инструмента задан углом γf, отсчитываемым между передней поверхностью 31а, 32а инструмента и прямой линией D1, D2, проходящей через центр 33 вращения изделия 30 и режущую кромку 31с, 32с.

В случае инструмента 31 угол γf положителен, и прямая линия D1 находится снаружи двухгранного угла, образованного передней поверхностью 31а и задней поверхностью 31b. В случае инструмента 32 угол γf является отрицательным, и прямая линия D2 расположена внутри двугранного угла, образованного передней поверхностью 32а и задней поверхностью 32b.

Совершенно очевидно, что данное изобретение не ограничено наиболее подробно раскрытыми вариантами его воплощения. Напротив, оно подразумевает все варианты и особенно те, где инструмент представляет собой сверло, токарный резец или фрезу, а также инструменты, где режущие пластины имеют различные формы и размеры и имеют, в частности, режущую поверхность сложной геометрии, т.е. режущую поверхность, имеющую поверхности с различной ориентацией, независимо от того, являются ли они плоскими или искривленными поверхностями.

Режущая пластина имеет первую режущую кромку (7), поврежденную после первого использования (U1), причем указанная режущая пластина имеет в исходном состоянии до использования характерные пространственные и геометрические параметры в пределах заданного диапазона допусков и указанную первую неповрежденную режущую кромку (7) заданной остроты. При этом способ включает заточку режущей поверхности (9) путем удаления материала с указанной режущей поверхности поврежденной кромки (7), чтобы характерные пространственные и геометрические параметры указанной режущей пластины (3), имеющей вторую режущую кромку (7') заданной остроты, соответствовали заданному диапазону допусков. Достигается многократное использование режущей пластины после заточки. 2 н. и 8 з.п. ф-лы, 7 ил.

1. Способ заточки изношенной съемной режущей пластины для механической обработки (3) для инструмента (1), имеющей первую режущую кромку (7), поврежденную, изношенную после первого использования (U1), причем указанная режущая пластина имеет в исходном состоянии до использования характерные пространственные и геометрические параметры в пределах заданного диапазона допусков и указанную первую неповрежденную режущую кромку (7) заданной остроты, отличающийся тем, что осуществляют заточку передней поверхности (9) режущей пластины путем удаления материала с указанной передней поверхности поврежденной кромки (7), причем линия заточки (А1) наклонена под ненулевым углом относительно передней поверхности (9), посредством чего получают вторую режущую кромку (7') заданной остроты с характерными пространственными и геометрическими параметрами указанной режущей пластины (3), приведенными в соответствие с заданным диапазоном допусков.

2. Способ по п. 1, отличающийся тем, что на режущей пластине (3), имеющей вторую режущую кромку (7'), поврежденную после второго использования (U2), переднюю поверхность (9) затачивают второй раз путем удаления материала с передней поверхности указанной второй поврежденной режущей кромки (7'), причем линия заточки (А2) наклонена под ненулевым углом по отношению к ранее заточенной передней поверхности, посредством чего получают третью режущую кромку (7") заданной остроты с характерными пространственными и геометрическими параметрами указанной режущей пластины (3), приведенными в соответствие с заданным диапазоном допусков.

3. Способ по п. 2, отличающийся тем, что на режущей пластине (3), имеющей третью режущую кромку (7"), поврежденную после третьего использования (U3), переднюю поверхность (9) затачивают третий раз путем удаления материала с передней поверхности указанной третьей поврежденной режущей кромки (7"), причем линия заточки (A3) наклонена под ненулевым углом по отношению к ранее заточенной передней поверхности, посредством чего получают четвертую режущую кромку (7"') заданной остроты с характерными пространственными и геометрическими параметрами указанной режущей пластины (3), приведенными в соответствие с заданным диапазоном допусков.

4. Способ по любому из пп. 1-3, отличающийся тем, что на указанной режущей пластине (3), выполненной с возможностью прикрепления через поверхность прижима (11) к корпусу режущего инструмента (4), способного вращаться вокруг оси (2), и имеющей переднюю поверхность (9) и заднюю поверхность (10), которые образуют угол заострения β между ними до повреждения, изнашивания, кромка вершины угла β, формирующая режущую кромку (7', 7", 7'") и задающая вместе с осью (2) вращения корпуса режущего инструмента номинальный эффективный радиус инструмента (4) величиной R±х, где х является эксплуатационным допуском режущей пластины для определенной механической обработки изделия, переднюю поверхность (9) затачивают путем удаления материала с указанной передней поверхности для повторного создания режущей кромки (7) с сохранением эффективного радиуса в пределах допуска R+/-х.

5. Способ по любому из пп. 1-4, отличающийся тем, что переднюю поверхность (9) затачивают таким образом, чтобы режущая кромка (7) имела остроту кромки меньше или равную 10 микрон.

6. Способ по п. 1, отличающийся тем, что характерные пространственные и геометрические параметры включают следующие параметры:

γf: передний угол,

β: угол заострения режущей пластины

α: задний угол режущей пластины,

передний угол γf поддерживают с допуском 5° относительно исходного переднего угла.

7. Способ по п. 6, отличающийся тем, что угол заострения β изменяют после заточки передней поверхности, чтобы сохранить тот же передний угол γf или улучшить функционирование в течение срока службы и/или производительность режущей пластины в процессе эксплуатации.

8. Способ по любому из пп.1-7, отличающийся тем, что, если инструмент (1) имеет множество режущих пластин (3), режущие пластины затачивают без извлечения их из инструмента.

9. Режущая пластина для механической обработки, имеющая режущую кромку, острота которой меньше или равна 10 мкм после заточки по способу по любому и пп. 1-8, имеющая защитное покрытие на задней поверхности и не имеющая защитного покрытия на передней поверхности на режущей кромке или в области, близкой к режущей кромке.

10. Режущая пластина по п. 9, отличающаяся тем, что покрытие на задней поверхности выполнено с толщиной более 5 мкм.

| Приемная станция пневматической почты | 1976 |

|

SU652063A1 |

| Инструмент для обработки резанием боковых поверхностей предварительно нарезанных зубьев | 1983 |

|

SU1412597A3 |

| СПОСОБ ПЕРЕТОЧКИ РЕЖУЩИХ ПЛАСТИН | 1993 |

|

RU2051011C1 |

| ПОКРЫТИЕ НА РЕЖУЩЕМ ИНСТРУМЕНТЕ, ВЫПОЛНЕННОЕ В ВИДЕ РЕЖУЩЕГО КРОМОЧНОГО ЭЛЕМЕНТА, И РЕЖУЩИЙ ИНСТРУМЕНТ, СОДЕРЖАЩИЙ ТАКОЕ ПОКРЫТИЕ | 2011 |

|

RU2518856C2 |

| СПОСОБ ЗАТОЧКИ ЛЕЗВИЯ МЕТАЛЛОРЕЖУЩЕГО ИНСТРУМЕНТА ШЛИФОВАЛЬНЫМ КРУГОМ | 2013 |

|

RU2547980C1 |

| WO 2006041353 A1, 20.04.2006. | |||

Авторы

Даты

2020-12-24—Публикация

2016-12-29—Подача