ОБЛАСТЬ ТЕХНИКИ

Настоящее техническое решение относится к области предиктивной диагностики оборудования, в частности к способу оценки технического состояния жаровых труб газотурбинного двигателя.

УРОВЕНЬ ТЕХНИКИ

Из источника информации RU 2626780 C1, опубликованного 01.08.2017, известны способ и система удаленного мониторинга энергетических установок. В способе для удаленного мониторинга и прогнозирования состояния технологических объектов, относящихся к турбоагрегатам, получают данные от объекта контроля; формируют на основании этих данных эталонную выборку показателей работы и строят матрицы состояния из компонентов точек выборки. На основании MSET метода с помощью матрицы состояния строят эмпирические модели прогнозирования состояния объекта. Определяют по разности компонентов наблюдаемой точки и точки, моделирующей состояние объекта, компоненты невязок. Определяют разладки, отображающие степень влияния показателей работы объекта на отклонение показателей параметров объекта. Анализируют поступающую информацию от объекта контроля. Определяют степень отклонения параметров объекта от показателей эмпирических моделей и выявляют разладки для таких показателей. Ранжируют вычисленные разладки. Обновляют на основании отфильтрованной выборки эмпирические модели и формируют сигнал отклонении параметра объекта контроля на основании обновленной модели.

Из уровня техники также известен источник информации WO2019063692 А1, опубликованный 04.04.2019, раскрывающий систему, способ и блок управления для диагностики и прогнозирования срока службы одной или нескольких электромеханических систем. Способ включает в себя создание гибридной модели электромеханической системы в режиме реального времени на основе по меньшей мере одного отклика системы и по меньшей мере одного имитированного отклика, при этом гибридная модель объединяет по меньшей мере одну систему ответ и, хотя бы один смоделированный. В заявленном варианте осуществления технического решения гибридная модель генерируется в режиме реального времени и, следовательно, не требует анализа данных на основе исторических данных датчика. Таким образом, модель системы является имитационной моделью электромеханической системы с высокой точностью воспроизведения, которая генерируется на основе анализа методом конечных элементов, анализа режимов отказа и эффектов, байесовской калибровки, нейронных сетей и т. п.

Предлагаемое решение отличается от известных из уровня техники тем, что на основе множества расчетов физико-математических моделей распределения температур выходных газов обучается классификатор, способный в реальном времени диагностировать и прогнозировать техническое состояние каждой жаровой трубы. Данный подход позволяет определять не только диагностику и прогнозирование срока службы системы, но и локализации места, в котором развивается неисправность.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Технической проблемой, на решение которой направлено заявленное техническое решение, является сложность практической реализации способа, позволяющего достоверно оценивать техническое состояние камер сгорания и жаровых труб в процессе эксплуатации двигателя, для прогноза времени их остаточного ресурса. В связи с этим предложен способ оценки технического состояния жаровых труб газотурбинного двигателя, который охарактеризован в независимом пункте формулы. Дополнительные варианты реализации настоящего изобретения представлены в зависимых пунктах изобретения.

Технический результат заключается в определении технического состояния камер сгорания и жаровых труб газотурбинного двигателя. Дополнительно технический результат заключается в реализации назначения.

Заявленный результат достигается за счет осуществления способа оценки технического состояния жаровых труб газотурбинного двигателя, содержащий этапы, на которых:

cтроят численную модель газотурбинного двигателя и определяют по ней предельно допустимые значения отклонений профиля температур выходных газов газотурбинного двигателя, при этом рассчитывают значения профиля температур выходных газов численной модели газотурбинного двигателя для возможных режимов работы газотурбинного двигателя, определяемых температурой, давлением и влажностью воздуха, подачей топлива, скоростью вращения свободной турбины, и дефектов;

определяют реальные значения профиля температур выходных газов реального газотурбинного двигателя;

осуществляют сравнение значений профиля температур выходных газов численной модели газотурбинного двигателя и реальных значений профиля температур выходных газов реального газотурбинного двигателя, посредством обученного классификатора, причем классификатор обучают на основе рассчитанных значений профиля температур выходных газов модели газотурбинного двигателя;

при определении несоответствия значений профиля температур выходных газов численной модели газотурбинного двигателя и реальных значений профиля температур выходных газов реального газотурбинного двигателя обученный классификатор определяет состояние каждой жаровой трубы реального газотурбинного двигателя;

в результате получают значения индикатора технического состояния каждой жаровой трубы газотурбинного двигателя и их остаточный ресурс.

В частном варианте реализации предлагаемого решения, дополнительно при обучении классификатора используют исторические данные о поломках реального газотурбинного двигателя.

В другом частном варианте реализации предлагаемого решения, в результате сравнения классификатора идентифицируют размер и локализацию прогара, на основе которого делают вывод о техническом состоянии каждой жаровой трубы газотурбинного двигателя.

В другом частном варианте реализации предлагаемого решения, классификатор обучается на основе алгоритмов нейронной сети.

В другом частном варианте реализации предлагаемого решения, классификатор обучается на базе деревьев решений.

В другом частном варианте реализации предлагаемого решения, классификатор обучается на линейных алгоритмах.

ОПИСАНИЕ ЧЕРТЕЖЕЙ

Реализация изобретения будет описана в дальнейшем в соответствии с прилагаемыми чертежами, которые представлены для пояснения сути изобретения и никоим образом не ограничивают область изобретения. К заявке прилагаются следующие чертежи:

Фиг. 1 иллюстрирует модель распределения тепла за камерой сгорания в полярных координатах.

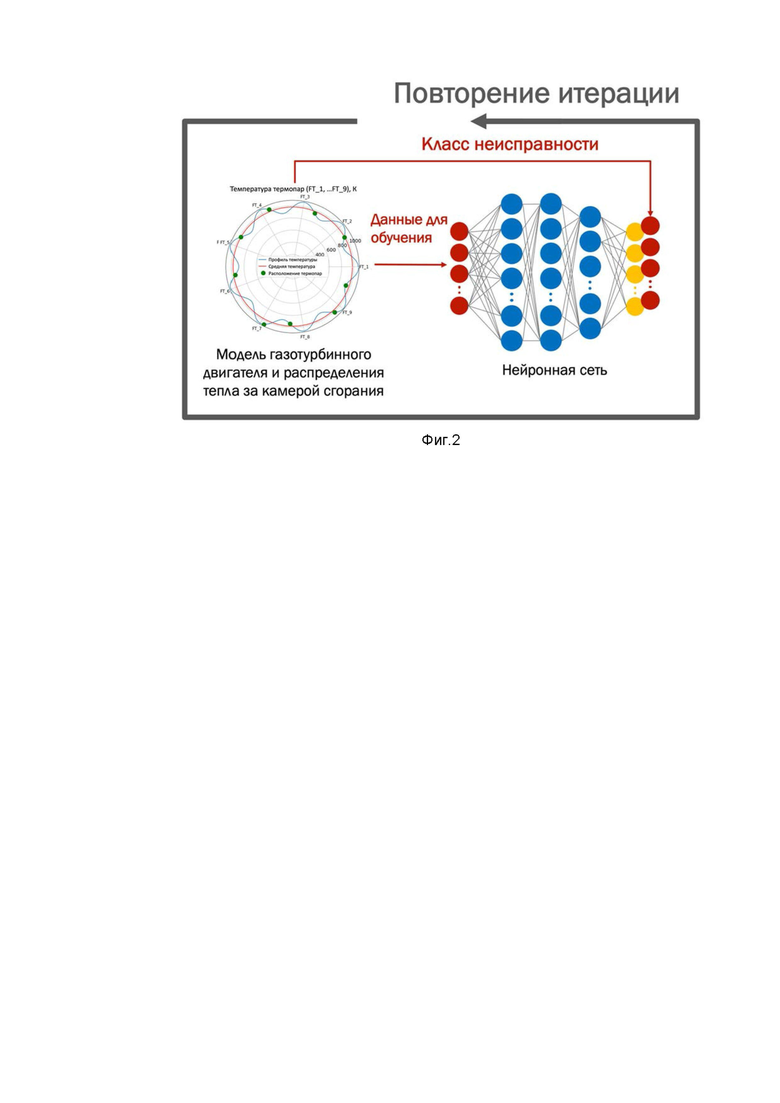

Фиг. 2 иллюстрирует пример алгоритма обучения классификатора с помощью модели газотурбинного двигателя.

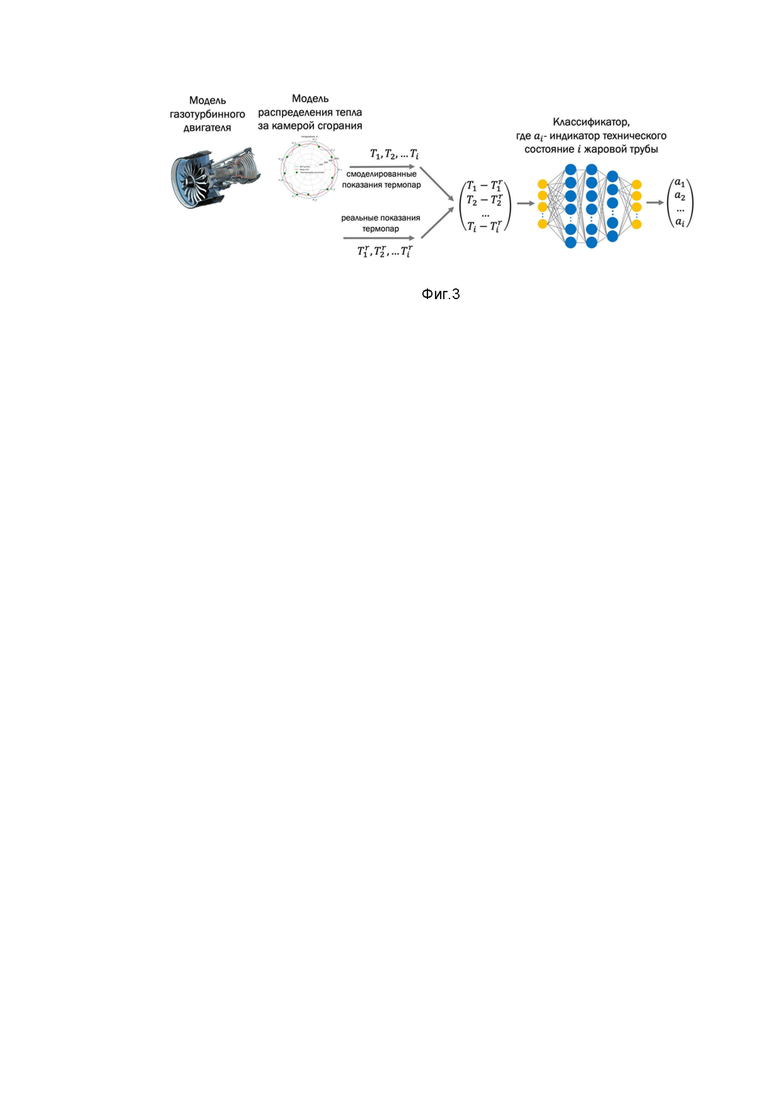

Фиг. 3 иллюстрирует пример определения состояния жаровых труб газотурбинного двигателя.

Фиг. 4 иллюстрирует пример схемы вычислительного устройства.

ДЕТАЛЬНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В приведенном ниже подробном описании реализации изобретения приведены многочисленные детали реализации, призванные обеспечить отчетливое понимание настоящего изобретения. Однако, квалифицированному в предметной области специалисту, будет очевидно каким образом можно использовать настоящее изобретение, как с данными деталями реализации, так и без них. В других случаях хорошо известные методы, процедуры и компоненты не были описаны подробно, чтобы не затруднять излишне понимание особенностей настоящего изобретения.

Кроме того, из приведенного изложения будет ясно, что изобретение не ограничивается приведенной реализацией. Многочисленные возможные модификации, изменения, вариации и замены, сохраняющие суть и форму настоящего изобретения, будут очевидными для квалифицированных в предметной области специалистов.

Предлагаемое решение осуществляется на вычислительном устройстве и содержит подготовительный (этап обучения классификатора) и рабочий этапы. Предлагаемое решение основано на обучении классификатора, способного в реальном времени диагностировать и прогнозировать техническое состояние каждой жаровой трубы на основе множества расчетов физико-математических моделей распределения температур выходных газов. Данный подход позволяет определять не только диагностику и прогнозирование срока службы системы, но и локализации места, в котором развивается неисправность

На подготовительном этапе строят численную модель (цифровой двойник) газотурбинного двигателя. Численная модель представляет собой модель распределения тепла за камерой сгорания в полярных координатах и проиллюстрирована на Фиг.1, отражающую профиль температуры (данные снятые с нескольких термопар), среднюю температуру и расположение термопар, для определения температуры. Посредством алгоритмов определяют предельно допустимые значения отклонений профиля температур выходных газов цифрового двойника газотурбинного двигателя. При определении допустимых значений отклонений профиля выходных газов газотурбинного двигателя рассчитывают значения профиля температур, на цифровом двойнике, для всех возможных режимов работы газотурбинного двигателя, определяемых температурой, давлением и влажностью воздуха, подачей топлива, скоростью вращения свободной турбины и дефектов.

Обучают классификатор на основе рассчитанных, на цифровом двойнике, значений профиля температур выходных газов модели газотурбинного двигателя, причем в процессе обучения имитируют вариации различных поломок и различные отклонения газотурбинного двигателя. Дополнительно, возможно обучение классификатора с использованием рассчитанных, на цифровом двойнике, значений профиля температур выходных газов модели газотурбинного двигателя и исторических данных профиля температур выходных газов реального газотурбинного двигателя, которые отражают поломки или различные отклонения газотурбинного двигателя.

Классификатор может обучаться на основе алгоритмов нейронной сети, на базе деревьев решений и линейных алгоритмов – далее, моделей машинного обучения. При обучении классификатора на основе алгоритмов нейронной сети решается задача оптимизации внутренних параметров (веса и смещения активационных функций нейронов) с целью найти такие значения внутренних параметров, при которых нейронная сеть максимально точно прогнозирует выходные значения по входным значениям обучающей выборки. Для корректировки внутренних параметров применяется метод обратного распространения ошибки. Для прогнозирования математического ожидания индекса технического состояния, при обучении нейронной сети, в качестве функции потерь, применяется среднеквадратичное отклонение.

Реализация классификатора происходит в несколько этапов:

- построение плана вычислительных экспериментов по полному факторному плану или с помощью метода «латинский гиперкуб», формирование выборки для обучения моделей машинного обучения;

- выполнение расчетов и коррекция плана расчетов;

- выбор архитектуры модели машинного обучения;

- обучение моделей машинного обучения на 80% выборки;

- валидация результатов моделей машинного обучения на 20% выборки и анализ точности работы модели;

- выбор лучшей модели машинного обучения;

- экспорт классификатора на вычислительное устройство.

План расчетов строится исходя из области допустимых режимов работы газотурбинного оборудования – пространство всевозможных комбинаций входных параметров (например, температуры окружающей среды, подачи топлива и т.д.). Для расчетов пространство входных параметров делится регулярной сеткой или используется латинский гиперкуб.

На рабочем этапе определяют реальные данные профиля температур выходных газов реального газотурбинного двигателя, посредством датчиков температур (термопары).

Полученные реальные значения профиля температур выходных газов реального газотурбинного двигателя и рассчитанные значения числовой модели газотурбинного двигателя подают на вход обученному классификатору для сравнения в режиме реального времени. При определении несоответствия значений числовой модели профиля температур выходных газов газотурбинного двигателя и реальных значений профиля температур выходных газов реального газотурбинного двигателя обученный классификатор определяет состояние каждой жаровой трубы реального газотурбинного двигателя. В результате сравнения идентифицируют размер прогара, на основе которого делают вывод о техническом состоянии каждой жаровой трубы реального газотурбинного двигателя.

В дополнительном варианте, в случае, если найдена неисправность в жаровых трубах, обученный классификатор определяет в какой именно жаровой трубе произошла неисправность и какой характер она носит.

В результате работы классификатора получают значения индикатора технического состояния каждой жаровой трубы реального газотурбинного двигателя и их остаточный ресурс. Индикатор технического состояния может быть представлен в качестве числового индикатора, цветного индикатора, где зеленый цвет означает, что с жаровой трубой все в порядке, желтый – требуется ремонт, красный – критическое состояние, требуется замена.

Фиг. 4 далее будет представлена общая схема вычислительного устройства (400), обеспечивающего обработку данных, необходимую для реализации заявленного решения.

В общем случае устройство (400) содержит такие компоненты, как: один или более процессоров (401), по меньшей мере одну память (402), средство хранения данных (403), интерфейсы ввода/вывода (404), средство В/В (405), средства сетевого взаимодействия (406).

Процессор (401) устройства выполняет основные вычислительные операции, необходимые для функционирования устройства (400) или функциональности одного или более его компонентов. Процессор (401) исполняет необходимые машиночитаемые команды, содержащиеся в оперативной памяти (402).

Память (402), как правило, выполнена в виде ОЗУ и содержит необходимую программную логику, обеспечивающую требуемый функционал.

Средство хранения данных (403) может выполняться в виде HDD, SSD дисков, рейд массива, сетевого хранилища, флэш-памяти, оптических накопителей информации (CD, DVD, MD, Blue-Ray дисков) и т.п. Средство (403) позволяет выполнять долгосрочное хранение различного вида информации, например, вышеупомянутых файлов с наборами данных пользователей, базы данных, содержащих записи измеренных для каждого пользователя временных интервалов, идентификаторов пользователей и т.п.

Интерфейсы (404) представляют собой стандартные средства для подключения и работы с серверной частью, например, USB, RS232, RJ45, LPT, COM, HDMI, PS/2, Lightning, FireWire и т.п.

Выбор интерфейсов (404) зависит от конкретного исполнения устройства (400), которое может представлять собой персональный компьютер, мейнфрейм, серверный кластер, тонкий клиент, смартфон, ноутбук и т.п.

В качестве средств В/В данных (405) в любом воплощении системы, реализующей описываемый способ, должна использоваться клавиатура. Аппаратное исполнение клавиатуры может быть любым известным: это может быть, как встроенная клавиатура, используемая на ноутбуке или нетбуке, так и обособленное устройство, подключенное к настольному компьютеру, серверу или иному компьютерному устройству. Подключение при этом может быть, как проводным, при котором соединительный кабель клавиатуры подключен к порту PS/2 или USB, расположенному на системном блоке настольного компьютера, так и беспроводным, при котором клавиатура осуществляет обмен данными по каналу беспроводной связи, например, радиоканалу, с базовой станцией, которая, в свою очередь, непосредственно подключена к системному блоку, например, к одному из USB-портов. Помимо клавиатуры, в составе средств В/В данных также может использоваться: джойстик, дисплей (сенсорный дисплей), проектор, тачпад, манипулятор мышь, трекбол, световое перо, динамики, микрофон и т.п.

Средства сетевого взаимодействия (406) выбираются из устройства, обеспечивающий сетевой прием и передачу данных, например, Ethernet карту, WLAN/Wi-Fi модуль, Bluetooth модуль, BLE модуль, NFC модуль, IrDa, RFID модуль, GSM модем и т.п. С помощью средств (405) обеспечивается организация обмена данными по проводному или беспроводному каналу передачи данных, например, WAN, PAN, ЛВС (LAN), Интранет, Интернет, WLAN, WMAN или GSM.

Компоненты устройства (400) сопряжены посредством общей шины передачи данных (410).

В настоящих материалах заявки было представлено предпочтительное раскрытие осуществление заявленного технического решения, которое не должно использоваться как ограничивающее иные, частные воплощения его реализации, которые не выходят за рамки испрашиваемого объема правовой охраны и являются очевидными для специалистов в соответствующей области техники.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ оценки технического состояния лопаток турбины газотурбинного двигателя | 2020 |

|

RU2725299C1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ ИНФОРМАЦИОННО-ПРЕОБРАЗУЮЩИХ ЭЛЕМЕНТОВ БОРТОВОГО ОБОРУДОВАНИЯ ВОЗДУШНОГО СУДНА НА ОСНОВЕ МАШИННОГО ОБУЧЕНИЯ | 2022 |

|

RU2802976C1 |

| Способ управления химико-технологической системой | 2023 |

|

RU2813658C1 |

| СПОСОБ ДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2010 |

|

RU2445598C1 |

| СПОСОБ И СИСТЕМА УДАЛЁННОЙ ИДЕНТИФИКАЦИИ И ПРОГНОЗИРОВАНИЯ РАЗВИТИЯ ЗАРОЖДАЮЩИХСЯ ДЕФЕКТОВ ОБЪЕКТОВ | 2018 |

|

RU2686257C1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ КОМПЛЕКСА БОРТОВОГО ОБОРУДОВАНИЯ ВОЗДУШНЫХ СУДОВ НА ОСНОВЕ МАШИННОГО ОБУЧЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2023 |

|

RU2816667C1 |

| Способ определения местоположения очага пожара с использованием многослойного рекуррентного персептрона | 2021 |

|

RU2815322C2 |

| СПОСОБ И СИСТЕМА НЕИНВАЗИВНОЙ СКРИНИНГОВОЙ ОЦЕНКИ ФИЗИОЛОГИЧЕСКИХ ПАРАМЕТРОВ И ПАТОЛОГИЙ | 2016 |

|

RU2657384C2 |

| УСТРОЙСТВО ТЕХНИЧЕСКОГО ДИАГНОСТИРОВАНИЯ КОМПЛЕКСА БОРТОВОГО ОБОРУДОВАНИЯ ВОЗДУШНЫХ СУДОВ НА ОСНОВЕ МАШИННОГО ОБУЧЕНИЯ | 2024 |

|

RU2831917C1 |

| СПОСОБ ОПЕРАТИВНОГО КОНТРОЛЯ ПАРАМЕТРОВ И ДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ УЗЛОВ МАЛОГО БЕСПИЛОТНОГО ЛЕТАТЕЛЬНОГО АППАРАТА (БПЛА) | 2022 |

|

RU2803903C1 |

Настоящее техническое решение относится к области предиктивной диагностики оборудования. Заявлен способ определения технического состояния жаровых труб газотурбинного двигателя, содержащий этапы, на которых: строят численную модель газотурбинного двигателя и определяют по ней предельно допустимые значения отклонений профиля температур выходных газов газотурбинного двигателя, при этом рассчитывают значения профиля температур выходных газов численной модели газотурбинного двигателя для возможных режимов работы газотурбинного двигателя, определяемых температурой, давлением и влажностью воздуха, подачей топлива, скоростью вращения свободной турбины, и дефектов; определяют реальные значения профиля температур выходных газов газотурбинного двигателя; осуществляют сравнение значений профиля температур выходных газов численной модели газотурбинного двигателя и реальных значений профиля температур выходных газов газотурбинного двигателя, посредством обученного классификатора, причем классификатор обучают на основе рассчитанных значений профиля температур выходных газов модели газотурбинного двигателя; при определении несоответствия значений профиля температур выходных газов численной модели газотурбинного двигателя и реальных значений профиля температур выходных газов газотурбинного двигателя обученный классификатор определяет состояние каждой жаровой трубы газотурбинного двигателя; в результате получают значения индикатора технического состояния каждой жаровой трубы газотурбинного двигателя и их остаточный ресурс. Технический результат - повышение достоверности оценки технического состояния камер сгорания газотурбинного двигателя. 5 з.п. ф-лы, 4 ил.

1. Способ определения технического состояния жаровых труб газотурбинного двигателя, содержащий этапы, на которых:

cтроят численную модель газотурбинного двигателя и определяют по ней предельно допустимые значения отклонений профиля температур выходных газов газотурбинного двигателя, при этом рассчитывают значения профиля температур выходных газов численной модели газотурбинного двигателя для возможных режимов работы газотурбинного двигателя, определяемых температурой, давлением и влажностью воздуха, подачей топлива, скоростью вращения свободной турбины, и дефектов;

определяют реальные значения профиля температур выходных газов реального газотурбинного двигателя;

осуществляют сравнение значений профиля температур выходных газов численной модели газотурбинного двигателя и реальных значений профиля температур выходных газов реального газотурбинного двигателя, посредством обученного классификатора, причем классификатор обучают на основе рассчитанных значений профиля температур выходных газов модели газотурбинного двигателя;

при определении несоответствия значений профиля температур выходных газов численной модели газотурбинного двигателя и реальных значений профиля температур выходных газов реального газотурбинного двигателя обученный классификатор определяет состояние каждой жаровой трубы реального газотурбинного двигателя;

в результате получают значения индикатора технического состояния каждой жаровой трубы газотурбинного двигателя и их остаточный ресурс.

2. Способ по п.1, отличающийся тем, что дополнительно при обучении классификатора используют исторические данные о поломках реального газотурбинного двигателя.

3. Способ по п.1, отличающийся тем, что в результате сравнения классификатора идентифицируют размер и локализацию прогара, на основе которого делают вывод о техническом состоянии каждой жаровой трубы реального газотурбинного двигателя.

4. Способ по п.1. отличающийся тем, что классификатор обучается на основе алгоритмов нейронной сети.

5. Способ по п.1, отличающийся тем, что классификатор обучается на базе деревьев решений.

6. Способ по п.1, отличающийся тем, что классификатор обучается на линейных алгоритмах.

| US 7020595 B1, 28.03.2006 | |||

| WO 2019063692 A1, 04.04.2019 | |||

| US 20160171796 A1, 16.06.2016 | |||

| US 20060235599 A1, 19.10.2006 | |||

| СПОСОБ ИСПЫТАНИЙ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2013 |

|

RU2525057C1 |

| СПОСОБ ИСПЫТАНИЙ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2017 |

|

RU2660214C1 |

Авторы

Даты

2021-10-18—Публикация

2020-09-25—Подача