Изобретение относится к процессам вулканизации полимерных композиций, в частности, резиновых смесей на основе бутилкаучука и может быть использовано для изготовления варочных камер, диафрагм и уплотнительных герметичных соединений в вулканизационном оборудовании для шин и РТИ: автоклавах, форматорах-вулканизаторах, вертикальных этажных прессах, эксплуатирующихся продолжительное время во влажной паровоздушной среде с высокой температурой и большим давлением.

Известен способ вулканизации полимерной композиции (см. Д.Л. Федюкин, Ф.А. Махлис «Технические и технологические свойства резин» М. «Химия», 1985 г. стр. 130-131, Кошелев Ф.Ф. и др. «Общая технология резины» М. «Химия» 1978 г. стр. 92-95), когда резиновые смеси на основе бутилкаучука (БК) вулканизуют серой с ускорителями, алкилфенолформальдегидными смолами в сочетании с хлорсодержащими полимерами с подачей теплоносителя с неизменной постоянной температурой.

Недостатками известного способа вулканизации является то, что эксплуатационная стойкость резин на основе бутилкаучука при неизменной температуре вулканизации снижается и получается пониженные против необходимых термостойкость, выносливость, долговечность.

Наиболее близким по технической сущности и достигаемому техническому результату - прототипом является способ вулканизации полимерной композиции на основе бутилкаучука (см. А.Е. Корнев и др. «Технология эластомерных материалов» М. ГОУ ВПО Московская государственная академия Тонкой химической технологии им. М.В. Ломоносова 2009 г. стр. 86-88) при котором закладывают в прессформу заготовку изделия и подают теплоноситель с постоянной температурой вулканизации 150°С.

Недостатками известного прототипа также является то, что при неизменной низкой температуре вулканизации эксплутационная и химическая стойкость резин основе бутилкаучука изделия понижается до невысоких физико-механических показателей, таких как твердость, прочность при растяжении, сопротивление раздиру.

Техническим результатом заявленного изобретения является устранение указанных недостатков, повышение работоспособности за счет улучшения физико-механических показателей: прочности, твердости, сопротивления раздиру.

Указанный технический результат достигается за счет того, что способ вулканизации полимерной композиции, например, резиновой смеси на основе бутилкаучука, заключающийся в закладке в пресс-форму заготовки изделия и подаче теплоносителя преимущественно, пара, отличается тем, что вначале вулканизация изделия производится при температуре пара 165-170°С в течение 50-45 мин., а затем при 195-205°С в течение 10-5 мин.

Эти изделия, варочные камеры, диафрагмы и уплотнительные соединения должны быть герметичными и обладать длительной работоспособностью.

В процессе вулканизации шин и резино-технических изделий из-за резких перепадов высокой температуры и давления, связанных с особенностями режима вулканизации, времени нахождения в сложных паровоздушных средах, смонтированные на вулканизационном оборудовании варочные камеры, диафрагмы и уплотнительные герметичные соединения теряют свои эксплутационные свойства: термостойкость, выносливость (по ресурсу работы уплотнительного подвижного контакта), долговечность (времени непрерывного нахождения в узле) и преждевременно выходит из строя.

Из за малой гибкости молекулярных цепей бутилкаучука и высокой плотности их упаковки изменением рецептуры резиновой смеси на основе бутилкаучука путем введения ингредиентов различной природы, направленных на увеличение термостойкости прочности, и твердости даже усиливающих наполнителей у изделий существенного повышения физико-механических показателей не происходит, предлагается проводить вулканизацию резиновой смеси в 2 стадии в диапазоне, выпускаемых предприятиями синтетического каучука марок бутилкаучука БК-0845 ТД, БК-1030Т, БК-1645Т, БК-1675Т.

Сущность изобретения поясняется следующими примерами.

Пример 1

Изготовление резиновой смеси на основе бутилкаучука марки БК-0845ТД с минимальной не предельностью проводят в стандартном резиносмесителе в две стадии:

на первой стадии изготавливается маточная смесь, а на второй - в нее вводится вулканизующая группа.

Затем на экструдере с профилем в головке необходимой формы и размера из резиновой смеси выпускают заготовки для варочных камер, диафрагм, уплотнительных герметичных соединений.

После чего в зависимости от назначения заготовки для диафрагм вулканизуют в литьевом прессе, варочных камер в вулканизационном прессе.

Заготовки изделий закладывают в прессформу и в паровую камеру вулканизационного оборудования подают теплоноситель-пар с температурой 165°С и давлением 0,5 МПа и вулканизуют в течение 50 мин., после чего подают пар с температурой 195°С и давлением 1,2 МПа и вулканизуют еще 10 минут.

Готовое изделие удалялось из прессформы и отправлялось дальше на заключительные операции обрезки выпресовок и приемки ОТК.

Пример 2

Изготовление резиновой смеси на основе бутилкаучука марки БК-1675Т с максимальной не предельностью проводят в стандартном резиносмесителе в две стадии:

на первой стадии изготавливается маточная смесь, а на второй - в нее вводится вулканизующая группа.

Затем на экструдере с профилем в головке необходимой формы и размера из резиновой смеси выпускают заготовки для варочных камер, диафрагм, уплотнительных герметичных соединений.

После чего в зависимости от назначения заготовки для диафрагм вулканизуют в литьевом прессе, варочных камер в вулканизационном прессе.

Заготовки изделий закладывают в прессформу и в паровую камеру вулканизационного оборудования подают теплоноситель-пар с температурой 170°С и давлением 0,6 МПа и вулканизуют в течение 45 мин., после чего подают пар с температурой 205°С и давлением 1,4 МПа и вулканизуют еще 5 минут.

Готовое изделие удалялось из прессформы и отправлялось дальше на заключительные операции обрезки выпресовок и приемки ОТК.

Для проверки обоснованности промышленной применимости предлагаемого изобретения были проведены испытания путем сравнения физико-механических показателей в лабораторных условиях на основе бутилкаучука после вулканизации образцов в одну стадию и по предлагаемому изобретению в две стадии.

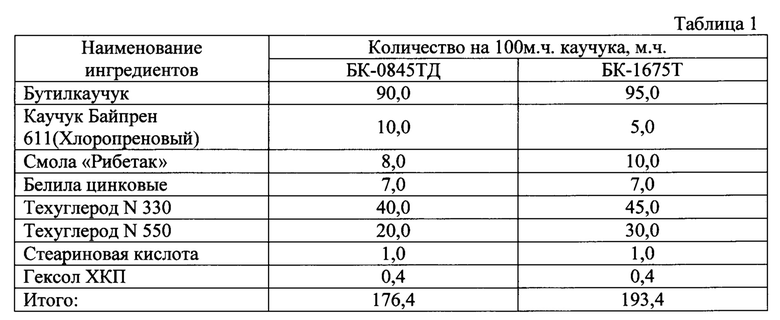

Были изготовлены две резиновые смеси на основе бутилкаучука марки БК-0845ДТ с минимальной непредельностью 0,8% (мол) и на основе бутилкаучука марки БК-1675Т с максимальной непредельностью 1,6% (мол). Рецептура резиновых смесей представлена в таблице 1.

Изготовление резиновых смесей проводили на лабораторных вальцах Лб320-160/160 с режимом смешения 30 мин. при температуре валков 40-50°С.

Вулканизацию образцов резиновой смеси проводили в вулканизационном прессе «ZOOS» с двусторонним обогревом плит в закрытой пресс-форме в соответствии с ГОСТ 30263-96 по режимам, представленным в таблице 2.

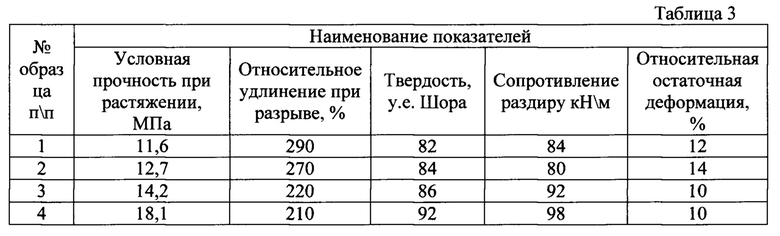

Образцы 1 и 2 вулканизовали по одностадийному режиму при t=150°C в течении 65 минут, а образец 3 с минимальной ненасыщенностью по режиму в две стадии: первая стадия проводилась при t=165°С, подаваемого в пресс-форму пара в течении 50 минут, а затем температура пара повышалась до 195°С и в течении 10 минут длилась вторая стадия вулканизации. Образец 4 с максимальной непредельностью на первой стадии вулканизовали при t=170°C в течении 45 минут, а на второй стадии температура повышалась до 205°С и процесс вулканизации проходил еще 5 минут.

Определение физико-механических показателей вулканизатов проводили на разрывной машине ZwikRoill по ГОСТ 270-75. Результаты испытания представлены в таблице 3.

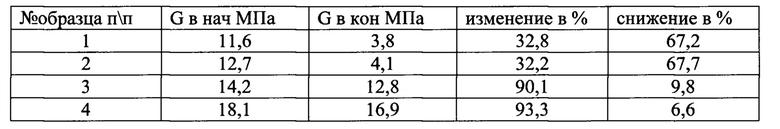

Для определения влияния температуры на термостойкость образцов вулканизатов было проведено их термическое старение при температуре 200°С в течение 4 часов.

Результаты работы представлены в таблице 4.

Как видно из таблицы 2 термостойкость у образцов 3 и 4 после двухстадийной вулканизации имеет достаточно высокие показатели по сравнению с образцами с вулканизованными по одностадийному режиму.

Использование изобретения позволит улучшать работоспособность вулканизованных изделий в контакте с различными средами за счет повышения прочности и твердости.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЗИНОВАЯ СМЕСЬ | 1995 |

|

RU2122551C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2016 |

|

RU2653850C2 |

| СПОСОБ ПЕРЕРАБОТКИ ВУЛКАНИЗОВАННЫХ ОТХОДОВ | 1994 |

|

RU2088402C1 |

| Способ изготовления варочной камеры | 1978 |

|

SU870178A1 |

| ТЕРМОПЛАСТИЧНЫЕ ЭЛАСТОМЕРНЫЕ СМЕСИ И СПОСОБЫ ИХ ПРИГОТОВЛЕНИЯ | 2006 |

|

RU2424257C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ПНЕВМАТИЧЕСКИХ ШИН | 2024 |

|

RU2837096C1 |

| ЭЛАСТОМЕРНАЯ КОМПОЗИЦИЯ | 2001 |

|

RU2305689C2 |

| ГАЛОГЕНИРОВАННЫЕ ТРОЙНЫЕ СОПОЛИМЕРЫ НА ИЗООЛЕФИНОВОЙ ОСНОВЕ И ИХ ИСПОЛЬЗОВАНИЕ В КОМПОЗИЦИЯХ ДЛЯ ПРИМЕНЕНИЯ В ПНЕВМАТИЧЕСКОЙ ДИАФРАГМЕ, ТАКОЙ КАК ВНУТРЕННЯЯ ОБОЛОЧКА ШИНЫ ИЛИ КАМЕРА ДЛЯ ПНЕВМАТИЧЕСКОЙ ШИНЫ | 2002 |

|

RU2303044C2 |

| МОДИФИЦИРУЮЩАЯ КОМПОЗИЦИЯ ДЛЯ ОБРАБОТКИ РЕЗИНОВЫХ ОТХОДОВ | 2009 |

|

RU2400495C1 |

| ВЕЩЕСТВА ДЛЯ УЛУЧШЕНИЯ ТЕХНОЛОГИЧЕСКИХ СВОЙСТВ ДЛЯ ЭЛАСТОМЕРНЫХ СМЕСЕЙ | 2005 |

|

RU2421484C2 |

Изобретение относится к способу вулканизации полимерных композиций и может быть использовано для изготовления варочных камер, диафрагм и уплотнительных герметичных соединений в вулканизационном оборудовании для шин и РТИ: автоклавах, форматорах-вулканизаторах, вертикальных этажных прессах, эксплуатирующихся продолжительное время во влажной паровоздушной среде с высокой температурой и большим давлением. Способ включает в себя вулканизацию изделия в начале при температуре пара 165-170°С в течение 50-45 мин, а затем при температуре 195-205°С в течение 10-5 мин. Техническим результатом изобретения является повышение прочности, твердости, сопротивления раздиру изделия. 4 табл., 2 пр.

Способ вулканизации полимерной композиции, например резиновой смеси на основе бутилкаучука, заключающийся в закладке в пресс-форму заготовки изделия и подаче теплоносителя, преимущественно, пара, отличающийся тем, что в начале вулканизация изделия производится при температуре пара 165-170°С в течение 50-45 мин, а затем при 195-205°С в течение 10-5 мин.

| CN 105985543 A, 05.10.2016 | |||

| Алексеев А.Г | |||

| "Эластичные магнитные материалы", М | |||

| Химия, 1976 | |||

| Догадкин Б.А | |||

| "Химия и физика каучука", Москва, Ленинград, Госхимиздат, 1947 | |||

| US 6322342 B1, 27.01.2001 | |||

| СПОСОБ ВУЛКАНИЗАЦИИ ПОКРЫШЕК ПНЕВМАТИЧЕСКИХ ШИН | 1996 |

|

RU2096175C1 |

Авторы

Даты

2021-01-15—Публикация

2019-12-26—Подача