Изобретение относится к области металлургии, а именно к составу жаропрочного сплава на основе алюминия и порошку из него для использования при изготовлении деталей методами аддитивных технологий.

Технологии аддитивного производства являются ключевым направлением развития автомобильной, авиационной, аэрокосмической промышленности благодаря возможности изготовления готовых изделий из металлических порошков за один технологический цикл по заданной компьютерной модели. Коэффициент использования материала при данном производстве может достигать 95-99%.

Для металлических материалов одной из наиболее освоенных технологий является селективное лазерное сплавление (СЛС). При этом, в отличие от стандартных литейных технологий получения изделий или заготовок, селективное лазерное сплавление характеризуется высокими скоростями кристаллизации (порядка 104-106 м/с), что приводит к необходимости использования материалов с хорошими литейными характеристиками, не склонных к образованию горячих трещин при печати. На практике было установлено, что высокой технологичностью при СЛС обладают сплавы системы Al-Si, Al-Si-Mg за счет большой объемной доли эвтектических фаз, что сводит к минимуму образование дефектов (пор, трещин), однако существенным недостатком этих материалов является невысокая прочность. Предел прочности изделий, изготовленных из сплавов Al-Si методом СЛС, не превышает 350 МПа в состоянии после термической обработки.

Среди традиционных алюминиевых сплавов максимальными характеристиками жаропрочности обладают материалы на базе системы Al-Cu, а также сплавы алюминия с переходными металлами. Медь-содержащие сплавы являются термически упрочняемыми и при старении формируют в своей структуре метастабильные фазы типа  . Тем не менее их литейные характеристики находятся на среднем уровне, что делает их малопригодными для использования в аддитивном производстве.

. Тем не менее их литейные характеристики находятся на среднем уровне, что делает их малопригодными для использования в аддитивном производстве.

Актуальной является разработка новых составов сплавов на основе алюминия, отличающихся высоким уровнем механических свойств при комнатной и повышенной температурах в сочетании с высокой технологичностью при селективном лазерном сплавлении.

Из уровня техники известен сплав, используемый для изготовления изделий методом селективного лазерного сплавления, имеющий следующий состав, мас.%: медь 4,27-4,47, магний 1,95-1,97, марганец 0,55-0,56 (Н. Zhang, Н. Zhu, Т. Qi, Z. Ни, X. Zeng // Materials Science and Engineering: A, 2016, V. 656, C. 47-54).

Сплав сплавляется с формированием плотной структуры (99,8%), пределом текучести на уровне 276,2 МПа, пределом прочности 402,4 МПа и относительным удлинением 6%. Недостатком известного сплава является неоднородная структура и склонность к образованию кристаллизационных трещин, образование которых связано с широким эффективным интервалом кристаллизации сплава.

Известен сплав на основе алюминия, включающий один или несколько элементов: цинк, магний, медь, цирконий, иттрий, эрбий, иттербий, скандий, серебро и случайные элементы и примеси (заявка WO 2017/041006 А1, опубл. 09.03.2017).

Сплав предназначен для использования в аддитивном производстве, в частности, для получения изделий авиационного назначения. В некоторых вариантах осуществления изобретения сплав может содержать следующие компоненты, мас.%: 3-9 цинка, 2-6 магния, 0,5-2 меди, до 0,1 циркония, остальное - алюминий и неизбежные примеси. В определенных вариантах осуществления изобретения сплав может дополнительно содержать следующие компоненты, мас.%: до 2 иттрия, до 2 эрбия, до 2 иттербия, до 2 скандия, до 2 марганца или до 2 серебра. В некоторых вариантах осуществления изобретения сплав может содержать, мас.% 4-9 цинка, 0,5-3 магния, до 0,5 меди, приблизительно до 1 циркония, остальное - алюминий и примеси. Недостатком сплава является его высокая стоимость, связанная с наличием в составе большого количества редких и редкоземельных элементов. Кроме того, в процессе печати деталей при воздействии лазерного излучения может происходить испарение цинка, что приводит к неоднородности химического состава в готовом изделии.

Известен сплав на основе алюминия для изготовления фасонных отливок, содержащий в мас.%: кремний 2,8-4,4, железо 1,2-2,2, марганец 0,2-1,2, медь 0,5-3,5, магний 0,05-0,8, цинк 0,2-3,0, церий 0,01-0,3, алюминий и примеси - остальное.

Сплав характеризуется хорошей пластичностью в литом состоянии, технологичностью при литье под давлением. Недостатком данного сплава является невысокая прочность после термической обработки (на уровне 310 МПа).

Известен высокопрочный алюминиевый сплав марки А201 (SAE AMS-А-21180), содержащий, мас.%: медь 4,0-5,0, магний 0,15-0,35, титан 0,15-0,35, марганец 0,2-0,4, серебро 0,4-1,0, алюминий и неизбежные примеси - остальное.

Данный сплав характеризуется высокой стойкостью к коррозии под напряжением, хорошим уровнем эксплуатационных характеристик при повышенных температурах. Недостатком его является невысокий уровень прочности поле термической обработки (предел прочности - 414 МПа, предел текучести - 345 МПа).

Известен сплав на основе алюминия 2219, который содержит, мас.%: 5,8-6,3 Cu, 0,2-0,4 Mn, 0,02-0,10 Ti, 0,05-0,15 V и 0,1-0,25 Zr, применяемый для изготовления деформируемых полуфабрикатов (Hatch J.E. (ed.) Aluminum: Properties and Physical Metallurgy, ASM, Metals. Park, 1984 и Kaufman G.J. Properties of Aluminum Alloys: Fatigue Data and Effects of Temperature, Product Form, and Process Variables, Materials Park, ASM International, 2008, 574 p.), обладающий удовлетворительным уровнем механических свойств при комнатной температуре и характеризующийся хорошей жаропрочностью в диапазоне температур 200-300°С за счет наличия в структуре дисперсоидов Al20Cu2Mn3 с объемным содержанием не более 1,5% об. Недостатком данного материала является его невысокий предел текучести в искусственно состаренном состоянии, а также разупрочнение при температуре выше 250°С, вследствие огрубления фазы Al2Cu.

Наиболее близким к заявленному сплаву является сплав на основе алюминия, который используется для изготовления изделий с использованием аддитивных технологий, содержащий следующие элементы, мас.%: 78,80 -92,00 алюминий, 5,00-6,00 меди, 2,50-3,50 магния, 0,50-1,25 марганца, 0-5,00 титана, 0-3,00 бора, 0-0,15 ванадия, 0-0,15 циркония, 0-0,25 кремния, 0-0,25 железа, 0-0,50 хрома, 0-1,0 никеля и 0-0,15 другие элементы и примеси (заявка US 2017/0016096 А1, опубл. 19.01.2017). Сплав отличается высоким уровнем характеристик механических свойств по сравнению со сплавом AlSi10Mg и низкой склонностью к образованию кристаллизационных трещин по сравнению с высокопрочными алюминиевыми сплавами типа АА7075. Недостатком сплава является перелегированность титаном, бором и никелем, что является причиной термических напряжений, возникающих в синтезированном материале в процессе СЛС, и приводит к растрескиванию и короблению изделий, изготовленных методами аддитивных технологий.

Технической задачей настоящего изобретения является создание нового материала на основе алюминия, предназначенного для изготовления порошка и его использования в аддитивном производстве различных изделий, имеющего высокую технологичность при лазерном сплавлении и высокие прочностные характеристики в термически обработанном состоянии: предел текучести более 400 МПа, предел прочности более 470 МПа и относительное удлинение не менее 4%.

Техническим результатом является решение поставленной задачи с достижением перечисленных преимуществ.

Для реализации поставленной задачи и достижения технического результата предложен порошковый сплав на основе алюминия со следующим содержанием компонентов (в мас. %).

при этом в сплаве присутствуют термически стабильные дисперсоиды Al8Cu4Ce размером менее 1 мкм.

Добавка меди в заявленном количестве обеспечивает повышение характеристик прочности за счет формирования пересыщенного твердого раствора с последующим распадом в процессе искусственного старения, а также способствует формированию нерастворимых упрочняющих частиц.

Добавка церия вводится для формирования фазы типа Al8Cu4Ce, которая отличается высокой термической стабильностью и низкой склонностью к росту в процессе нагревов, кроме того, высокие скорости кристаллизации формируют ее субмикронным размером, что обеспечивает дополнительный эффект упрочнения при комнатной температуре.

Титан, цирконий, вводятся в сплав в количествах, не превышающих максимальную растворимость в алюминиевой матрице, что в свою очередь в процессе быстрой кристаллизации в процессе печати формирует пересыщенный твердый раствор с последующим распадом с образованием наноразмерных фаз типа Al3X. Кроме того, данные элементы выступают в качестве модификатора, способствующего измельчению зерна при кристаллизации и снижению склонности к трещинообразованию.

Кремний вводится для формирования эвтектики в материале, что в свою очередь способствует повышению технологичности при печати. Данная эвтектическая фаза кристаллизуется в последний момент, заполняя междендритное пространство, повышая стойкость материала к горячим трещинам.

Добавка марганца в системе Al-Cu способствует упрочнению при нагреве под закалку за счет выделения дисперсоидов типа Al20Cu2Mn3, которые обладают определенной термической стабильностью и сохраняют свой эффект упрочнения при температурах выше 200°С, когда начинается активное огрубление фазы Al2Cu.

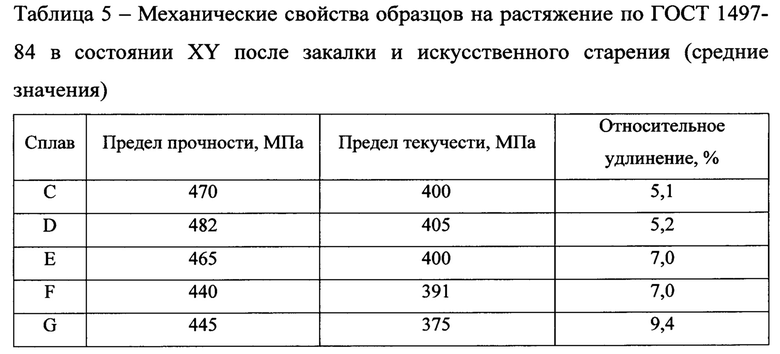

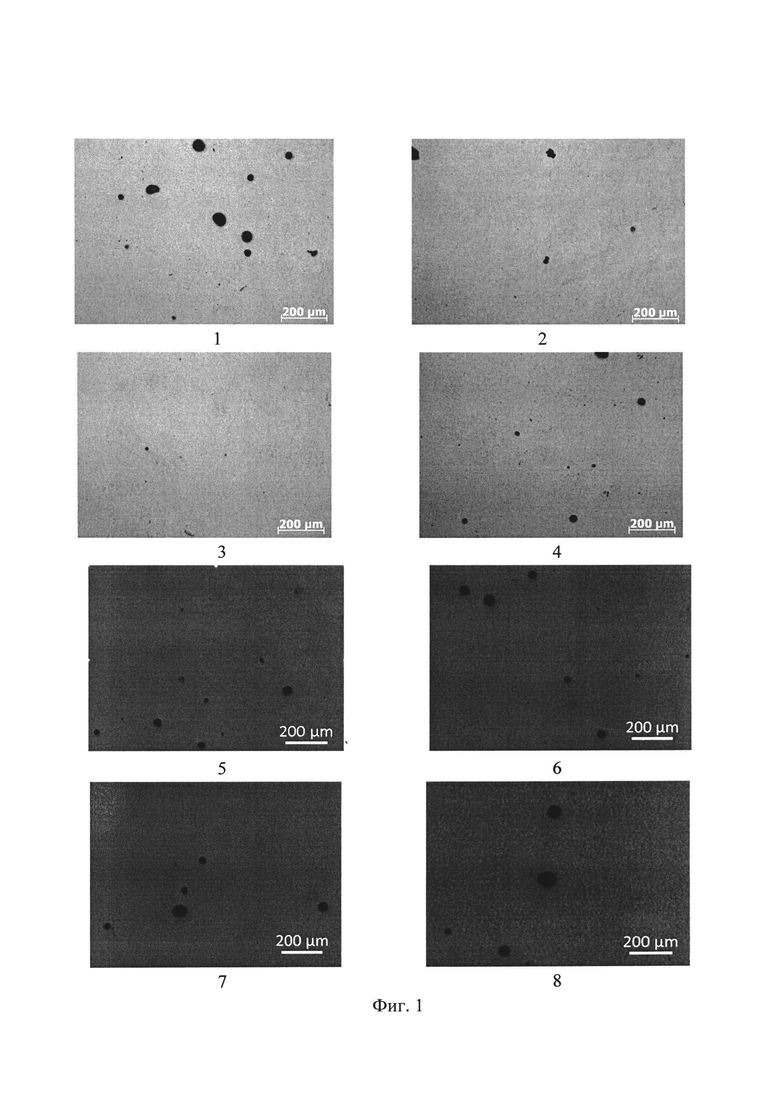

На чертежах представлены:

Фиг. 1 - Изображения структур образцов сплавов №№1-8 из примера 1, полученные методом оптической микроскопии, показывающие, что уровень пористости материалов не превышает 0,5% об. и отсутствие трещин.

Фиг. 2 - Процесс селективного лазерного сплавления (СЛС) и образцы из предложенного сплава AlCuCe для проведения испытаний материалов из примера 1.

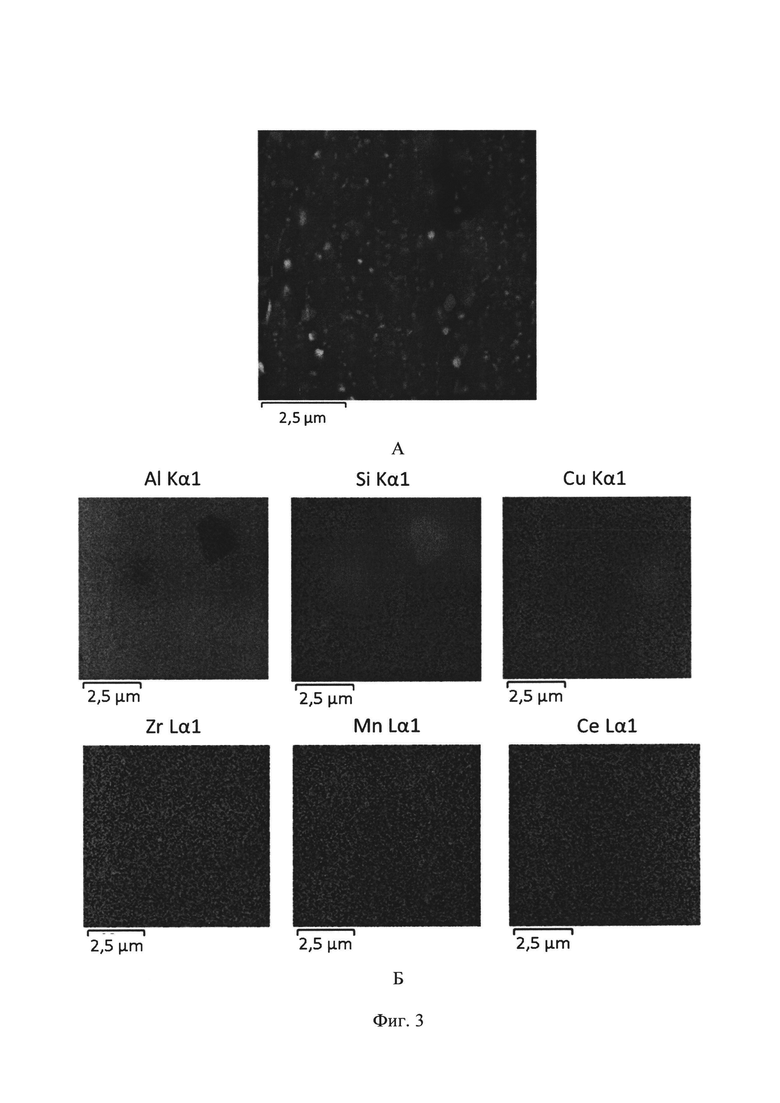

Фиг. 3 - Типичное изображение микроструктуры материала из предложенного сплава AlCuCe в сканирующем электронном микроскопе из примера 1(A) и карты распределения легирующих элементов (Б) из примера 1.

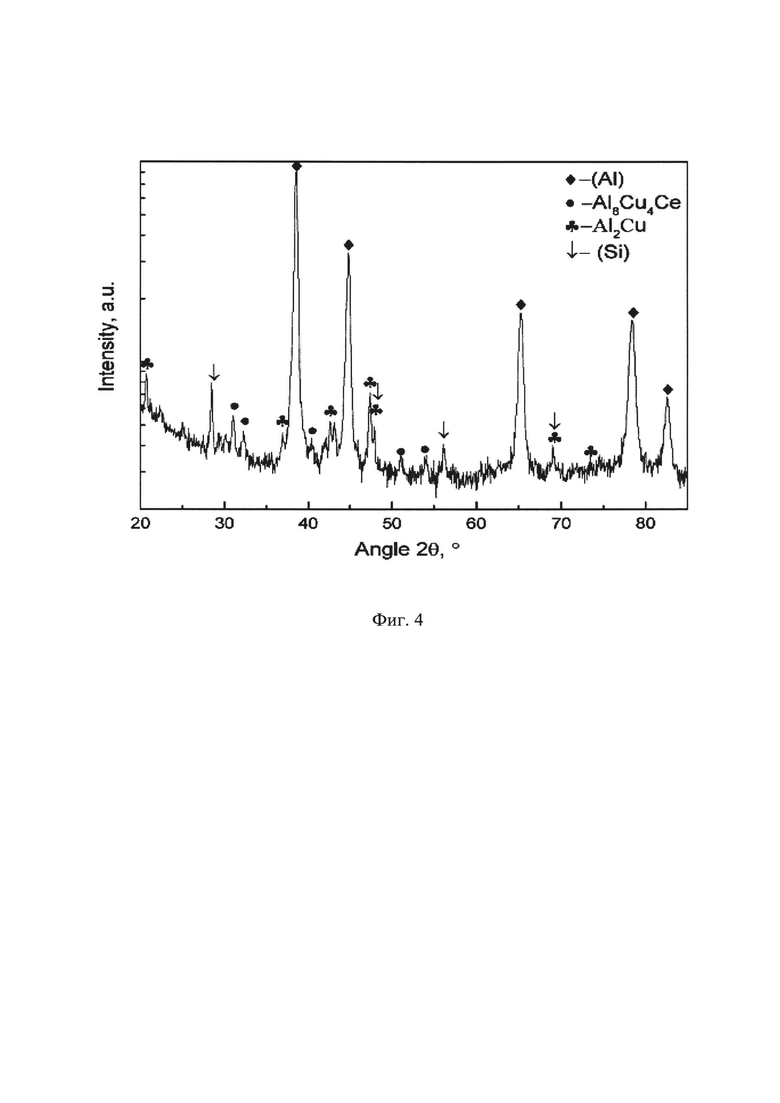

Фиг. 4 - Результаты рентгенофазового анализа материала AlCuCe из примера 1, показывающие фазовый состав сплава после термической обработки.

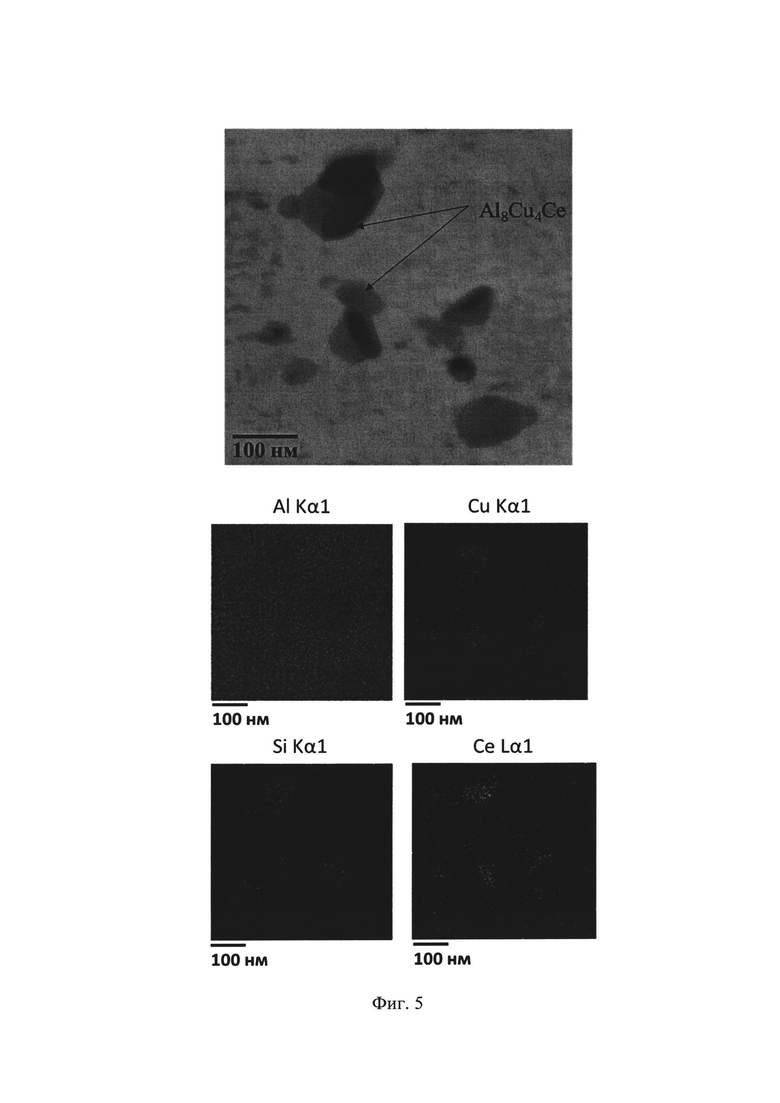

Фиг. 5 - Типичное изображение микроструктуры материала из предложенного сплава AlCuCe в просвечивающем электронном микроскопе из примера 1, показывающее присутствие упрочняющей термически стабильной фазы Al8Cu4Ce и карты распределения легирующих элементов (Б).

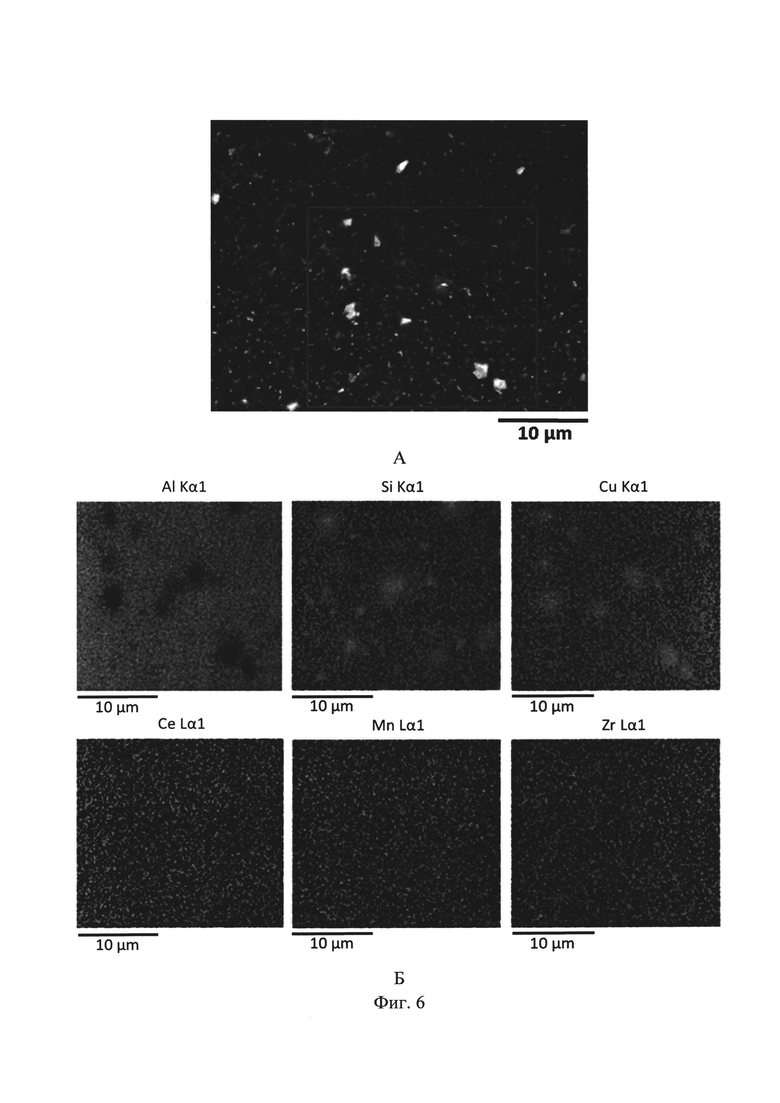

Фиг. 6 - Типичное изображение микроструктуры предложенного сплава AlCuCe в сканирующем электронном микроскопе (А) и карты распределения легирующих элементов (Б), показывающие, что размер частиц кремния после термической обработки не превышает 10 мкм (пример 2).

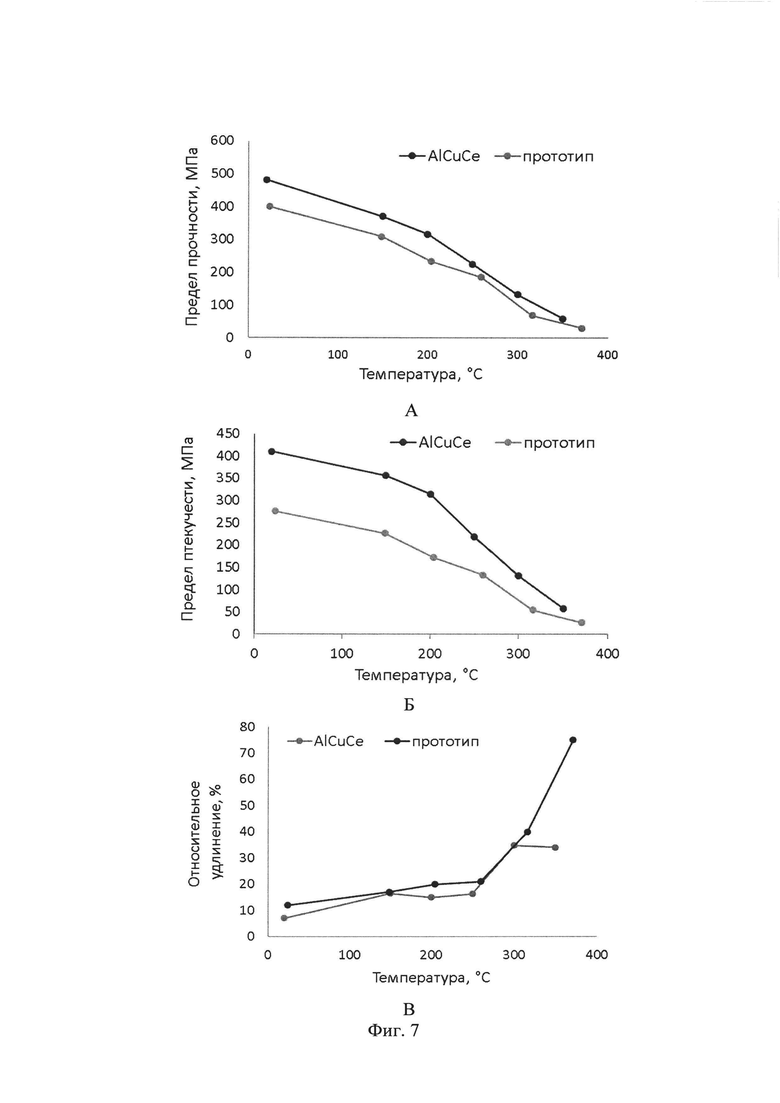

Фиг. 7 - Графики зависимости предела прочности (А), предела текучести (Б), относительного удлинения (В) от температуры проведения испытаний на растяжение по ГОСТ 9651 - 84, показывающие повышенный уровень механических свойств предложенного сплава по сравнению с прототипом при испытаниях в диапазоне температур от комнатной до 350°С (пример 3).

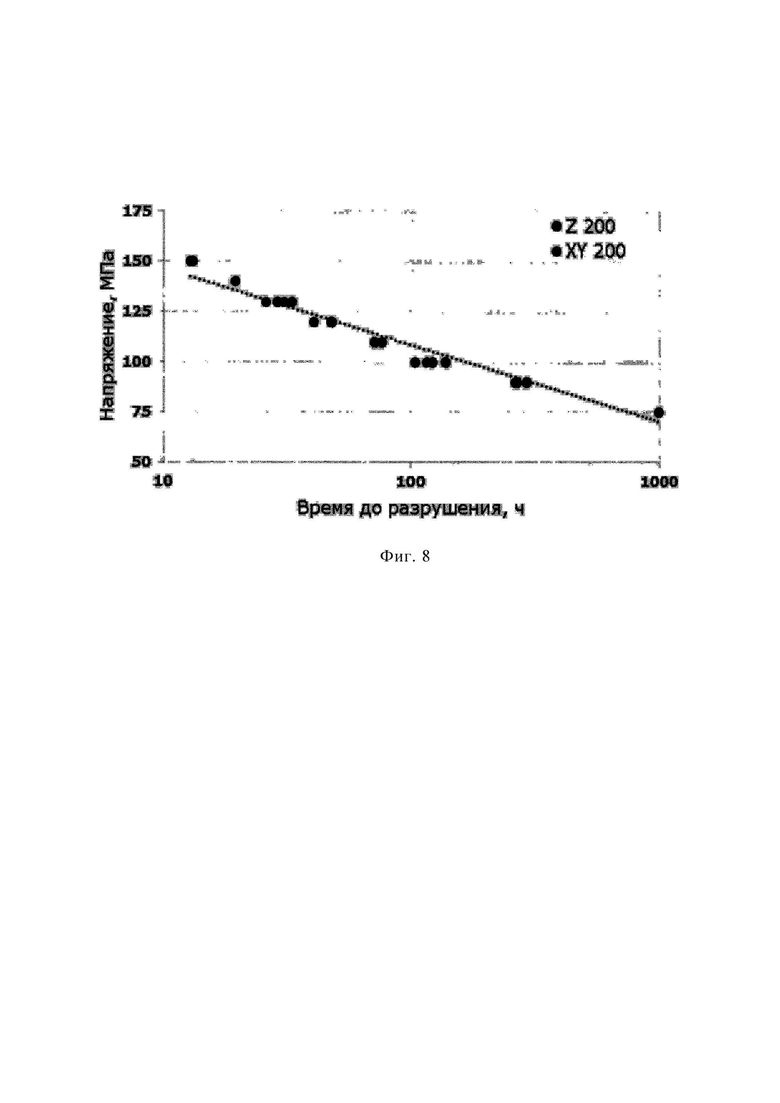

Фиг. 8 - кривая длительной прочности материала AlCuCe после термической обработки, показывающая хороший уровень механических свойств материала в условиях циклической нагрузки при температуре 200°С во взаимно перпендикулярном направлении (пример 3).

Пример 1

Порошки алюминиевых сплавов различных составов в соответствии с таблицей 1 получали методом газовой атомизации в среде азота с регламентированным содержанием кислорода.

Приготовление расплава вели в печи с газовым нагревом. Для приготовления использовали алюминий не ниже марки А7 по ГОСТ 11069-2001, медь марки M1 по ГОСТ 859-2001, церий электролитический марки ЦЭО, магний марки МГ90 по ГОСТ 804-93, кремний марки 4001 по ГОСТ 2169-69 и двойные лигатуры остальных элементов. После приготовления расплава и контроля химического состава сплав перегревали до температуры 870-920°С и проводили распыление в азоте с содержанием кислорода в количестве 0,1-0,8% с целью управления содержанием кислорода в порошке, а также для предотвращения его возгорания в процессе диспергирования.

В процессе распыления не допускали падения температуры ниже значения (Тликвидус + 100°С), т.к. установлено, что ниже данной температуры в порошке могут образовываться интерметаллиды по причине локального охлаждения расплава при контакте с форсункой и элементами металлотракта, являющиеся причиной нарушения технологического процесса (забивание форсунки, нарушение гомогенности химического состава и структуры порошка и т.д.).

Полученные порошки рассевали для выделения фракции с D50=45±5 мкм.

Процесс СЛС полученного порошка проводили на установке селективного лазерного сплавления SLM 280HL в среде азота, варьируя энергоскоростные параметры печати (мощность лазера, скорость сканирования, межтрековое расстояние), с целью формирования структуры без горячих тещин с регламентированным уровнем пористости. Пористость синтезированного материала определяли металлографическим методом на кубических образцах с использованием оптического микроскопа Carl Zeiss Neophot, при этом подготовку микрошлифов проводили по стандартной технологии; образцы не подвергали дополнительному травлению.

Исследование микроструктуры материала проводили с применением сканирующего электронного микроскопа Tescan Mira 3, просвечивающего электронного микроскопа JEOL 2100. Исследование фазового состава проводили с применением рентгеновского дифрактометра Brucker Advance D8.

Результаты исследований структуры материала методом оптической микроскопии представлены на фиг. 1. Согласно полученным данным, пористость материалов по наиболее оптимальным режимам составила не более 0,5 об. %.

По режимам, обеспечивающим наименьшую пористость, изготавливали изделия в виде заготовок под образцы для проведения испытаний на растяжение в соответствии с ГОСТ 1497-84 и ГОСТ 9651-84 (фиг. 2). Далее проводили термическую обработку заготовок: нагрев до температуры на 5°С ниже точки начала плавления, выдержку в течение не менее чем 2 часов с последующей закалкой в холодную воду, искусственное старение при температуре 170°С.

Результаты исследования фазового состава и структуры материала представлены на фигурах 3, 4, 5.

Согласно полученным результатам, структура материала представляет собой алюминиевую матрицу с гомогенно распределенными дисперсными фазами, которые по результатам РФА представляют собой кремний (Si), а также дисперсоиды Al2Cu и Al8Cu4Ce. Отличительной особенностью материала является размер нанодисперсной фазы Al8Cu4Ce, не превышающий 1 мкм, что происходит вследствие быстрой кристаллизации материала (со скоростью не менее 103 K/с) в процессе СЛС (фиг. 4). Данная фаза характеризуется стабильностью размеров до и после термической обработки, что говорит о высоком уровне эксплуатационных характеристик предлагаемого материала AlCuCe.

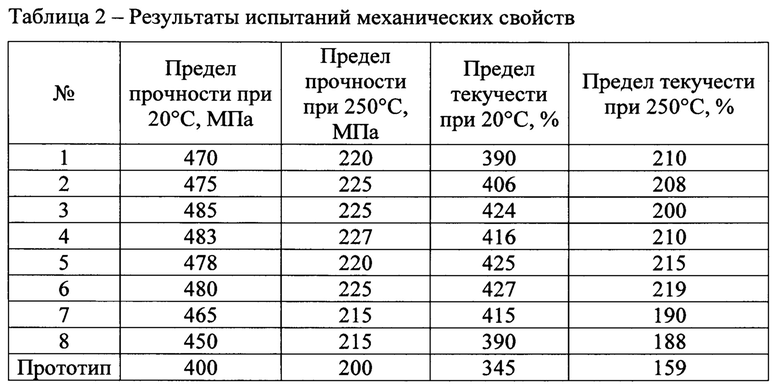

Результаты испытаний на растяжение образцов при комнатной и повышенной (250°С) температурах представлены в таблице 2.

Из таблицы 2 видно, что предлагаемый материал в заявленном диапазоне характеризуется повышенной по сравнению с прототипом прочностью и текучестью. Дополнительное упрочнение обеспечивается за счет присутствия в структуре материала наноразмерных термически стабильных упрочняющих дисперсоидов. В свою очередь, размер кремниевой фазы, не превышающий 10 мкм, позволяет сохранить высокие характеристики пластичности сплава.

Таким образом, достигнутый уровень механических свойств делает перспективным использование предложенного материала для изготовления деталей нагруженных элементов, работающих в условиях технологических и эксплуатационных нагревов в качестве аналогов литейных и деформируемых материалов.

Пример 2

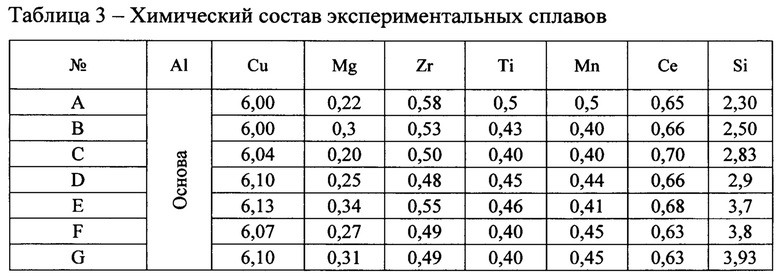

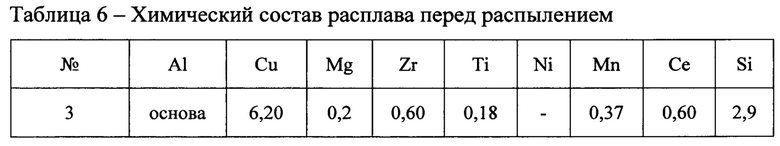

Порошки экспериментальных составов получали по технологии, аналогичной примеру 1. Химический состав полученных порошков приведен в таблице 3. Состав сплавов варьировали в основном по содержанию кремния.

Процесс печати поводили с применением оборудования селективного лазерного сплавления SLM Solutions 280 HL. Печать осуществляли в диапазоне режимов для подбора оптимального сочетания параметров синтеза, обеспечивающих минимальный уровень пористости и отсутствие горячих трещин. Исследование структуры напечатанных образцов проводили с применением оптического микроскопа аналогично примеру 1. Анализ микроструктуры материала проводили с применением сканирующего электронного микроскопа Tescan Vega 3LMH SEM с приставкой для проведения энергодисперсионного анализа.

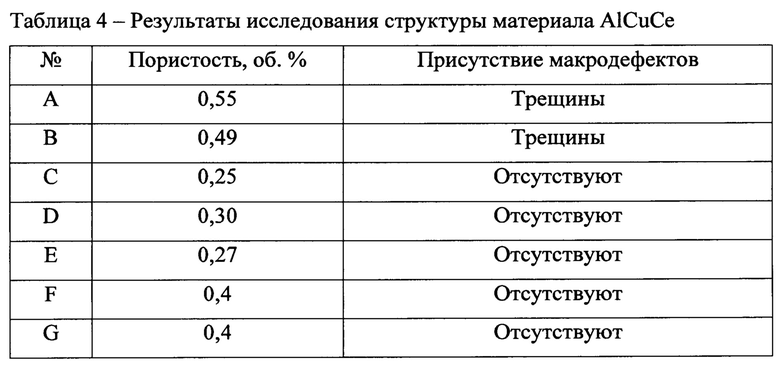

Результаты замера пористости представлены в таблице 4.

Как видно из результатов, на сплавах А и В обнаружены трещины, что вызвано низкими литейными свойствами материала ввиду низкого содержания кремния. Пористость сплавов С - G, полученных по оптимальным режимам, составила не более 0,5 об.%. Горячие трещины возникают ввиду недостаточного количества кремния, что является результатом малого количества эвтектики. Поэтому с целью обеспечения технологичности при печати содержание кремния целесообразно держать не ниже чем 2,8 мас.%.

По разработанным наиболее оптимальным режимам проводили изготовление цилиндрических заготовок под образцы на растяжение при комнатной температуре. Готовые цилиндры подвергали термической обработке - закалке при температуре на 5°С ниже точки начала плавления и искусственное старение на максимальную прочность. Далее проводили механическую обработку заготовок под образцы на растяжение по ГОСТ 1497-84. Испытания проводили на испытательной машине MTS Criterion. Результаты испытаний представлены в таблице 5.

Из результатов видно, что повышенное содержание кремния в сплавах F и G приводит к снижению прочности материала AlCuCe, что вызвано частичным вхождением меди в состав кремниевой фазы и, как следствие, снижением ее содержания в твердом растворе. В свою очередь, в сплавах С, D, Е размер кремниевых частиц не превышает 10 мкм, и полученные после закалки и искусственного старения на максимальную прочность материалы характеризуются сочетанием высокого предела прочности (не менее 450 МПа) и пластичности при комнатной температуре и могут быть рекомендованы для замены известных литых и деформируемых сплавов системы Al-Cu.

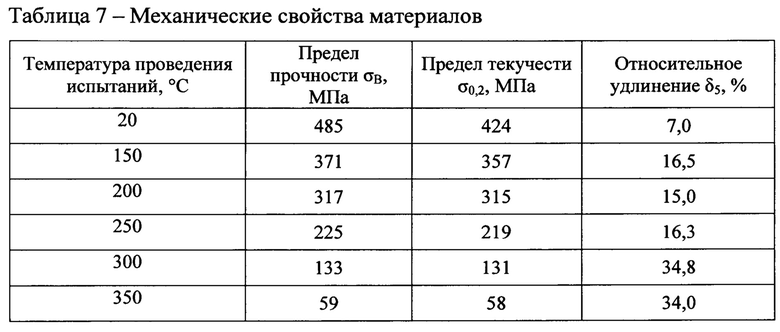

Пример 3

Порошок алюминиевого сплава согласно таблице 6 получен распылением с температуры, превышающей точку ликвидус сплава на 150°С (для предотвращения выпадения в расплаве первичных интерметаллидов) в среде азота с добавлением кислорода в количестве 0,3%; при этом контролировали содержание химических элементов в ходе распыления в расплаве:

Полученный порошок прошел стандартную процедуру классификации для получения фракции +15/-63 мкм с D50=45±2 мкм.

Химический анализ полученного порошка определяли методом атомно-эмиссионной спектроскопии, содержание газов определяли с помощью анализатора газов в G8 Galileo. По результатам анализа состав полученного порошка соответствовал составу расплава, при этом содержание кислорода составило 0,038 мас.%, содержание азота - менее 0,0001% масс.

Процесс СЛС полученного порошка проводили на установке селективного лазерного сплавления SLM Solutions 280HL в среде азота при следующих энергоскоростных параметрах печати: скорость сканирования 200-400 мм/с, мощность лазера 250-350 Вт, межтрековое расстояние 0,15-0,20 мм при максимальной толщине слоя 50 мкм. Синтез материала проводили с использованием дополнительного подогрева платформы при температуре, не превышающей 160°С.

По вышеуказанным параметрам в качестве изделий были изготовлены цилиндрические заготовки под образцы для проведения испытаний на растяжение при комнатной и повышенных температурах в соответствии с ГОСТ 1497-84 и ГОСТ 9651-84, соответственно.

После окончания процесса печати изделия были подвергнуты термической обработке: нагрев до температуры на 5°С ниже точки начала плавления, выдержке в течение не менее чем 2 часов с последующей закалкой в холодную воду, искусственное старение при температуре 170°С, а также механической обработке с целью получения образцов для проведения испытаний.

Результаты испытаний представлены в таблице 7.

Как видно из таблицы 7, предложенный материал AlCuCe способен сохранять достаточно высокие характеристики прочности при повышенной температуре.

На фиг. 7 представлены графики изменения уровня механических свойств при растяжении (пределов прочности, текучести и относительного удлинения) сплава AlCuCe в сравнении с прототипом (патент US 2017/0016096 А1, свойства приведены для материала с химическим составом, аналогичным примеру 1). В сравнении с прототипом, предложенный материал AlCuCe обладает повышенными характеристиками прочности в диапазоне температур 20-350°С.

Далее при указанных характеристиках проводили изготовление изделий в виде цилиндров диаметром 18 мм и длиной 113 мм для проведения испытаний на длительную прочность в соответствии с ГОСТ 10145-81. Испытания проводили на испытательной машине ATS Creep Tester при температуре 200°С.

По полученным результатам для предложенного материала построили кривую длительной прочности материала (фиг. 8). Из результатов испытаний видно, что материал обладает хорошими значениями предела длительной прочности на базе 100 часов (100 МПа) и перспективен для применения в условиях эксплуатации при совместном влиянии циклических нагрузок и повышенных температур.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОРОШКОВЫЙ АЛЮМИНИЕВЫЙ МАТЕРИАЛ | 2019 |

|

RU2737902C1 |

| ЖАРОПРОЧНЫЙ ПОРОШКОВЫЙ АЛЮМИНИЕВЫЙ МАТЕРИАЛ | 2019 |

|

RU2730821C1 |

| АЛЮМИНИЕВЫЙ МАТЕРИАЛ ДЛЯ АДДИТИВНЫХ ТЕХНОЛОГИЙ И ИЗДЕЛИЕ, ПОЛУЧЕННОЕ ИЗ ЭТОГО МАТЕРИАЛА | 2022 |

|

RU2804221C1 |

| ПОРОШКОВЫЙ АЛЮМИНИЕВЫЙ МАТЕРИАЛ ДЛЯ ПОЛУЧЕНИЯ ИЗДЕЛИЙ МЕТОДАМИ АДДИТИВНЫХ ТЕХНОЛОГИЙ | 2023 |

|

RU2805736C1 |

| ПОРОШКОВЫЙ АЛЮМИНИЕВЫЙ МАТЕРИАЛ | 2018 |

|

RU2744075C2 |

| ПОРОШКОВЫЙ МАТЕРИАЛ С ВЫСОКОЙ ТЕПЛОПРОВОДНОСТЬЮ | 2020 |

|

RU2752489C1 |

| ЖАРОПРОЧНЫЙ КОРРОЗИОННО-СТОЙКИЙ ПОРОШКОВЫЙ АЛЮМИНИЕВЫЙ МАТЕРИАЛ И ИЗДЕЛИЕ ИЗ НЕГО | 2019 |

|

RU2742098C1 |

| Сплав на основе алюминия | 2017 |

|

RU2661525C1 |

| АЛЮМИНИЕВЫЙ СПЛАВ ДЛЯ АДДИТИВНЫХ ТЕХНОЛОГИЙ | 2018 |

|

RU2717441C1 |

| Сплав на основе кобальта | 2021 |

|

RU2767961C1 |

Изобретение относится к области металлургии, а именно к составу жаропрочного сплава на основе алюминия и порошку из него, для использования при изготовлении деталей методами аддитивных технологий. Порошковый сплав на основе алюминия содержит, мас.%: медь 6,0-7,0, магний 0,2-0,8, марганец 0,3-1,0, церий 0,1-0,7, кремний 2,8-3,7, цирконий и/или титан 0,45-0,9, алюминий и неизбежные примеси - остальное, при этом в сплаве присутствуют термически стабильные дисперсоиды Al8Cu4Ce размером менее 1 мкм. Способ получения порошка из сплава на основе алюминия включает приготовление расплава, перегрев его до температуры не менее чем на 150°С выше точки ликвидуса и последующее распылением потоком инертного газа с содержанием кислорода от 0,01 до 0,8 мас.% при скорости кристаллизации не менее 103 K/с с получением порошка размером D50 в диапазоне от 5 до 150 мкм. Изобретение направлено на создание алюминиевого сплава для получения порошка, обладающего высокой технологичность при изготовлении изделий методом лазерного сплавления, и высокими прочностными характеристиками в термически обработанном состоянии. 4 н. и 2 з.п. ф-лы, 3 пр., 7 табл., 8 ил.

1. Порошковый сплав на основе алюминия, содержащий медь, магний, марганец кремний, цирконий и/или титан, отличающийся тем, что он дополнительно содержит церий при следующем соотношении компонентов, мас.%:

при этом в сплаве присутствуют термически стабильные дисперсоиды Al8Cu4Ce размером менее 1 мкм.

2. Способ получения порошка из сплава на основе алюминия, отличающийся тем, что приготавливают расплав из сплава на основе алюминия по п. 1, перегревают расплав до температуры не менее чем на 150°С выше точки ликвидуса и распыляют расплав потоком инертного газа с содержанием кислорода от 0,01 до 0,8 мас.% при скорости кристаллизации не менее 103 K/с.

3. Способ по п. 2, отличающийся тем, что в качестве инертного газа используют азот или аргон.

4. Порошок из сплава на основе алюминия для изготовления изделий методом аддитивной технологии, характеризующийся тем, что он получен способом по п. 2 и имеет размер D50 в диапазоне от 5 до 150 мкм.

5. Порошок по п. 4, отличающийся тем, что он содержит по крайней мере один из элементов Н, N, О, Ar, в количестве до 1 мас.%, предпочтительно от 0 до 0,5 мас.%.

6. Изделие из сплава на основе алюминия, отличающееся тем, что оно изготовлено из порошка сплава на основе алюминия по п. 4 или 5 методом аддитивной технологии посредством селективного лазерного сплавления и после закалки и искусственного старения на максимальную прочность имеет предел прочности при комнатной температуре не менее 450 МПа.

| US 20170016096 A1, 19.01.2017 | |||

| Гудок | 1921 |

|

SU255A1 |

| WO 2018119283 A1, 28.06.2018 | |||

| WO 2017077137 A2, 11.05.2017. | |||

Авторы

Даты

2021-01-22—Публикация

2019-12-13—Подача