Изобретение относится к области металлургии, в частности к сплавам на основе алюминия, используемым для получения порошков, применяющихся для изготовления деталей с использованием аддитивных технологий, в том числе методом селективного лазерного синтеза.

В настоящее время для печати деталей из алюминиевых сплавов применяются сферические алюминиевые порошки на основе систем Al-Mg-Si-Cu и Al-Si, представляющие собой коммерческие сплавы, из которых получают детали методами литья или деформации. Данные сплавы обладают средним уровнем прочности, однако для получения ответственных деталей требуются материалы с высокими удельными свойствами и высокой технологичностью при печати.

Из уровня техники известен алюминиевый сплав, используемый для получения деталей методами трехмерной печати, содержащий 0,6 мас. % Si, 1,0 мас. % Mg, 0,3 мас. % Cu, Al - остальное (Eleftherios Louvis, Peter Fox, Christopher J. Sutcliffe. Selective laser melting of aluminium components // Journal of Materials Processing Technology №211. 2011. P. 275-284).

Недостатком данного сплава является низкая технологичность при изготовлении деталей методом селективного лазерного сплавления, что приводит к образованию горячих трещин и снижению уровня механических характеристик.

Известен алюминиевый сплав, содержащий, в мас. %:

Алюминий - основа (RU 2080406, опубл. 27.05.1997, С22С 21/00).

Недостатком заявленного материала является его высокая горячеломкость и низкие пластические характеристики, что приводит к формированию дефектов в напечатанном материале за счет термических напряжений. Данные дефекты приводят к снижению служебных характеристик материала, в особенности усталостной долговечности, что не позволяет применять данные материалы для ответственных деталей, подверженных знакопеременным нагрузкам.

Известен алюминиевый сплав, применяемый для изготовления изделий методом лазерного сплавления, содержащий, мас. %: магний до 4,3, скандий до 1,4, цирконий до 0,55, марганец до 0,7 (WO 2013179017, опубл. 05.12.2013, B22F 3/105).

Недостатком данного сплава являются низкие литейные свойства, что приводит к формированию дефектов в процессе селективного лазерного сплавления за счет термических напряжений, что негативно сказывается на прочностных и усталостных характеристиках материала.

Наиболее близким аналогом к заявленному изобретению является сплав, принятый за прототип, содержащий, мас. %:

Алюминий - основа (Kempen, K., Thijs, L., Yasa, Е., Badrossamay, М., Verheecke, W., Kruth, J. (2011). Process optimization and microstructural analysis for selective laser melting of AlSi10Mg. Solid Freeform Fabrication Symposium Proceedings. Solid Freeform Fabrication Symposium. Austin, Texas, USA, 8-10 August 2011).

К недостаткам данного сплава можно отнести невысокие характеристики прочности, что связано с отсутствием достаточного количества элементов, обеспечивающих как твердорастворное, так и дополнительное дисперсионное упрочнение.

Технической задачей заявленного изобретения является создание алюминиевого сплава для изготовления порошков, пригодных для получения деталей с использованием аддитивных технологий, повышенными показателями прочности и усталостной долговечности при сохранении высокой технологичности при печати (отсутствие дефектов).

Технический результат заявленного изобретения заключается в получении сплава, обладающего высокими литейными характеристиками, с повышенной прочностью и усталостной долговечностью.

Заявленный результат достигается тем, что сплав на основе алюминия содержит кремний, магний, медь, цирконий, церий при следующем содержании элементов, мас. %:

Предпочтительно сплав изготавливается в виде частиц сферической формы.

Содержание кремния в заявленных пределах обеспечивает формирование в структуре достаточного количества эвтектических фаз, обеспечивающего малый интервал кристаллизации и высокие литейные характеристики, что приводит к получению плотной структуры с малым количеством дефектов, кроме того, дисперсное строение эвтектики повышает прочность материала. Введение магния в указанном диапазоне приводит к эффекту твердорастворного упрочнения, а также к формированию упрочняющих фаз Mg2Si. Добавка меди приводит к повышению прочности за счет частичного растворения в твердом растворе, а также повышает характеристики усталостной долговечности за счет образования интерметаллидной фазы Q (Al5Cu2Mg8Si6), формирующейся в процессе распада пересыщенного твердого раствора алюминия, которая имеет благоприятную морфологию и когерентна матрице, что повышает характеристики усталостной долговечности. Добавка циркония приводит к формированию интерметаллидной фазы типа Al3Zr, которая за счет высоких скоростей охлаждения имеет дисперсное строение. Фаза является хорошим препятствием для движения дислокаций, что приводит к одновременному росту прочности и усталостной долговечности. Введение церия приводит к повышению стабильности границ в процессе термической обработки, которая требуется для снятия термических напряжений. Это в свою очередь приводит к сохранению мелкого размера эвтектических составляющих и сохранению высоких показателей прочности.

Пример изготовления

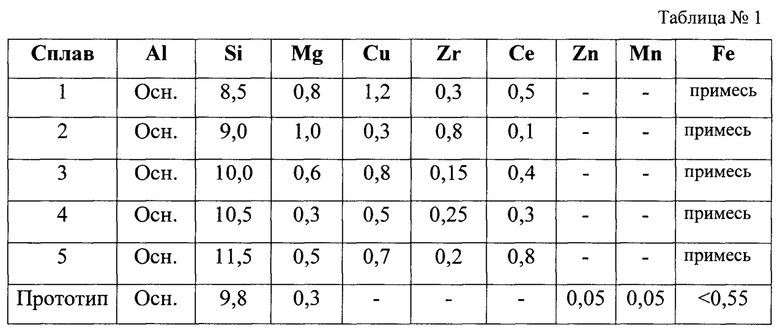

Предлагаемый сплав (в соответствии с таблицей №1) отливали в круглые водоохлаждаемые изложницы диаметром 70 мм. После чего для получения металлопорошковой композиции проводили распыление при давлении 47-52 атм в среде аргона с использованием газового атомизатора. Полученный сферический порошок рассеивали до фракции 10-63 мкм.

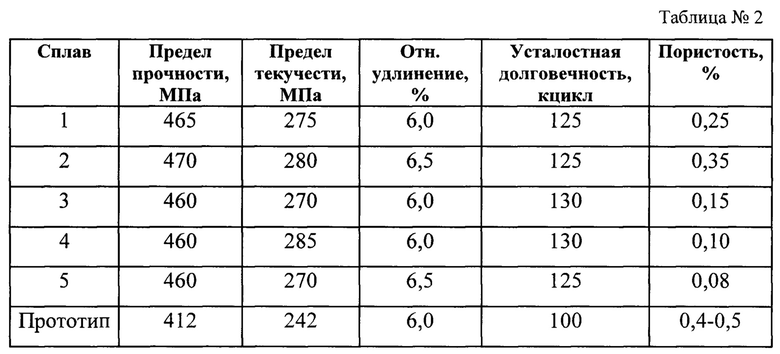

С помощью принтера марки EOS проводили печать образцов. Мощность лазера составляла 300 Вт, скорость сканирования составляла 1300 мм/с. После печати проводили отжиг при температуре 200 градусов Цельсия для снятия внутренних напряжений. Испытания образцов проводили после чистовой механической обработки. Механические свойства определяли в соответствии с ГОСТ 1497 в направлении печати. Испытания на усталость проводили в соответствии с ГОСТ 25.502-79 на круглых корсетных образцах при напряжении 120 МПа и частоте 40 Гц. Пористость оценивали металлографическим способом на микрошлифах в направлении поперек печати. Шлифы исследовались после полировки и промывки на 10 полях. Пористость оценивалась как соотношение площади пор к площади поля зрения. Результаты испытаний представлены в таблице 2.

Как видно из таблицы, предлагаемый сплав обладает повышенной на 10-15% прочностью в сравнении с прототипом, а также повышенной на 25% усталостной долговечностью. Кроме того, предлагаемый сплав обеспечивает получение структуры образцов с минимальным содержанием дефектов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОРОШКОВЫЙ АЛЮМИНИЕВЫЙ МАТЕРИАЛ | 2018 |

|

RU2744075C2 |

| АЛЮМИНИЕВЫЙ МАТЕРИАЛ ДЛЯ АДДИТИВНЫХ ТЕХНОЛОГИЙ И ИЗДЕЛИЕ, ПОЛУЧЕННОЕ ИЗ ЭТОГО МАТЕРИАЛА | 2022 |

|

RU2804221C1 |

| ПОРОШКОВЫЙ АЛЮМИНИЕВЫЙ МАТЕРИАЛ | 2019 |

|

RU2741022C1 |

| ЖАРОПРОЧНЫЙ ПОРОШКОВЫЙ АЛЮМИНИЕВЫЙ МАТЕРИАЛ | 2019 |

|

RU2730821C1 |

| ПОРОШКОВЫЙ АЛЮМИНИЕВЫЙ МАТЕРИАЛ | 2019 |

|

RU2737902C1 |

| ПОРОШКОВЫЙ МАТЕРИАЛ С ВЫСОКОЙ ТЕПЛОПРОВОДНОСТЬЮ | 2020 |

|

RU2752489C1 |

| ЖАРОПРОЧНЫЙ КОРРОЗИОННО-СТОЙКИЙ ПОРОШКОВЫЙ АЛЮМИНИЕВЫЙ МАТЕРИАЛ И ИЗДЕЛИЕ ИЗ НЕГО | 2019 |

|

RU2742098C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2023 |

|

RU2815086C1 |

| ПОРОШКОВЫЙ АЛЮМИНИЕВЫЙ МАТЕРИАЛ ДЛЯ ПОЛУЧЕНИЯ ИЗДЕЛИЙ МЕТОДАМИ АДДИТИВНЫХ ТЕХНОЛОГИЙ | 2023 |

|

RU2805736C1 |

| ВЫСОКОПРОЧНЫЙ ДЕФОРМИРУЕМЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ ИЗ НЕГО | 2008 |

|

RU2394113C1 |

Изобретение относится к области металлургии, в частности к сплавам на основе алюминия, используемым для получения порошков, применяющихся для получения деталей с использованием аддитивных технологий. Сплав на основе алюминия содержит, мас. %: кремний 8,5-11,5, магний 0,3-1,0, медь 0,3-1,2, цирконий 0,15-0,8, церий 0,1-0,8, алюминий и неизбежные примеси – остальное. Сплав обладает высокими литейными характеристиками, повышенной прочностью и усталостной долговечностью. 2 табл., 1 пр.

Сплав на основе алюминия для получения сферического порошка, применяемого для изготовления деталей с использованием аддитивной технологии, содержащий кремний, магний, медь, отличающийся тем, что он дополнительно содержит цирконий и церий при следующем содержании компонентов, мас. %:

| СПОСОБ ПОЛУЧЕНИЯ АНТГЕЛЬМИНТНОГО СРЕДСТВА "ПИПРЕМ" | 1991 |

|

RU2070036C1 |

| ЛИТЕЙНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2012 |

|

RU2490351C1 |

| ЛИТЕЙНЫЙ АЛЮМИНИЕВЫЙ СПЛАВ-(ЭКОНОМНОЛЕГИРОВАННЫЙ ВЫСОКОПРОЧНЫЙ СИЛУМИН) | 2010 |

|

RU2441091C2 |

| МОЛОТИЛЬНЫЙ АППАРАТ РИСОЗЕРНОУБОРОЧНЫХ КОМБАЙНОВ | 0 |

|

SU342584A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

2018-07-17—Публикация

2017-04-18—Подача