Область техники, к которой относится изобретение

Изобретение относится к области металлургии, в частности к сплавам на основе алюминия, используемым для получения порошков, применяющихся для изготовления деталей как по традиционным технологиям порошковой металлургии, так и с использованием аддитивных технологий, в том числе методом селективного лазерного сплавления.

Уровень техники

Алюминиевые материалы делятся на две группы, включающие сплавы, которые упрочняются и которые не упрочняются с помощью закалки и последующего искусственного или естественного старения. С точки зрения максимальных механических характеристик термически упрочняемые сплавы обладают большим потенциалом ввиду возможности выделения большого количества наноразмерных упрочняющих частиц в процессе термического воздействия. При этом при закалке точных деталей, которые получены методами порошковой металлурги и аддитивных технологий, могут возникать нежелательные поводки, которые приводят к браку, поэтому целесообразно разрабатывать композиции, которые не нуждаются в операции закалки. Процесс 3D печати и порошковая металлургия в целом позволяют получать быстрозакристаллизованные сплавы, которые могут быть легированы различными элементами в концентрациях, значительно превышающих равновесные, что может обеспечивать высокие показатели прочности, но при этом сниженные показатели пластичности. Однако для ряда применений требуются материалы с хорошими пластическими характеристиками. С учетом того, что процесс селективного лазерного сплавления или схожих технологий металлической печати является по сути наплавлением слоя металла на подложку их аналогичного сплава получение высоких характеристик пластичности в алюминиевых сплавах при сохранении высоких показателей прочности является важной задачей.

Известен быстрозакристаллизованный алюминиевый порошковый сплав, содержащий повышенное содержание хрома (Пат. US5049211 публ. 17.09.1991). Сплав содержит добавку хрома в количестве от 1 до 7 масс.%, а также хотя бы один элемент из группы Hf, W, Mo, Nb, Ta в количестве до 6 масс.%. Сплав обладает высокими показателями прочности и хорошей термической стабильностью. Тем не менее, за счет высокого содержания переходных металлов характеристики пластичности находятся на невысоком уровне, что также приводит к крайне низким показателям ударной вязкости.

Изобретение по патенту EP2112241 публ. 21.09.2011 описывает сплав, упрочнённый фазами со структурой L12, состоящий из следующих элементов: от 4 до 25% никеля, от 2 до 25% церия, хотя бы один элемент из группы, состоящий из скандия (от 0,1 до 4%), эрбия (от 0,1 до 20%), тулия (от 0,1 до 15%), иттербия (от 0,1 до 25%) и лютеция (от 0,1 до 25%); и хотя бы одного элемента из группы, состоящий из гадолиния (от 2 до 30%), иттрия (от 2 до 30%), циркония (от 0,5 до 5%), титана (от 0,5 до 10%), гафния (от 0,5 до 10%), ниобия (от 0,5 до 5%) и железа (от 0,5 до 15%). Сплав получается по технологии быстрой кристаллизации и обладает высокими показателями прочности, однако ввиду крайне сильной перелегированности изделия из него чрезвычайно сложно получать с использованием технологий селективного лазерного сплавления или любой другой отличной от традиционно используемых в порошковой металлургии. Кроме того, в состав сплава входит большое количество редких дорогостоящих элементов.

Известен алюминиевый сплав для аддитивных технологий с добавкой церия (патент EP3406372 публ. 01.01.2020), состоящий из следующих компонентов (масс. %):

Сплав обладает высокими показателями жаропрочности и в некоторых исполнениях высокой прочностью, однако большое количество эвтектикообразующих элементов приводят к низким показателям пластичности и как следствие невысоким показателям усталостной долговечности. Кроме того, из-за большого количества легирующих элементов сплав вероятнее всего демонстрирует невысокие показатели коррозионной стойкости по сравнению с коррозионностойкими алюминиевыми сплавами.

В заявке US2021129270 публ. 06.05.2021 представлен алюминиевый материал для аддитивных технологий, имеющий следующий состав (масс. %):

При этом церий и никель, представленные в сплаве достаточны для формирования хотя бы одного из интерметаллидных соединений из группы Al23Ni6Ce4, Al7Ni2Ce, Al20Mn2Ce или Al3Ni.

Сплав предназначен для работы при повышенных температурах, не требует проведения упрочняющей термической обработки, однако не обеспечивает высокие показатели пластичности ввиду большого содержания легирующих элементов.

Известен алюминиевый материал для использования в аддитивном производстве в состав которого входят элементы в следующей концентрации в масс. % (US2022168811 публ. 02.06.2022):

За счет наличия в своем составе переходных металлов сплав обладает склонностью к дисперсионному упрочнению. Однако в зависимости от реализации изобретения возможно получение крайне нетехнологичных композиций ввиду того, что сплав по диаграмме состояния будет попадать в области 100% интерметаллического соединения у которых практически отсутствует пластичность, что станет результатом трещинообразования.

Известен алюминиевый порошковый материал по изобретению, раскрытому в CN110791686 публ. 14.02.2020, являющийся прототипом настоящего изобретения. В заявке предложен алюминиевый порошковый сплав для аддитивных технологий, имеющий формулу Al-ХУ, где Х один элемент из группы Fe, Co, Ni; а Y - один элемент из группы, состоящей из Sc, Ti, Zr. При этом атомное содержание компонента X от 0,1 до 10%, а компонентов Y от 0,1 до 5%, остальное алюминий. Данный материал не нуждается в операции закалки, однако ввиду широких пределов по легированию некоторые композиции будут иметь чрезвычайно низкое удлинение, а при большом содержании элементов из группы Х будет существенно ухудшаться коррозионная стойкость.

Раскрытие сущности изобретения

Задачей и техническим результатом предложенного изобретения является создание алюминиевого сплава, который может быть использован в виде порошка для изготовления деталей с помощью технологий аддитивного производства и обладающий высокими показателями прочности (не менее 320 МПа) без проведения операций закалки и искусственного старения. При этом материал должен обладать технологичностью при печати и высокой коррозионной стойкостью для применения в различных климатических средах.

Поставленная задача решается, а технический результат достигается тем, что предложен порошковый алюминиевый сплав, содержащий железо, церий, по крайней мере один элемент группы А, включающей марганец, лантан и иттрий, по крайней мере один элемент группы B, включающей цирконий, ванадий, хром, гафний и скандий, при необходимости, водород и магний, и алюминий и неизбежные примеси, в том числе кремний, медь и цинк, при следующем соотношении компонентов, масс.%:

по крайней мере один элемент группы A, включающей

по крайней мере один элемент группы B, включающей

при необходимости,

причем содержание кремния, меди и цинка составляет:

при этом структура состоит из алюминиевого твердого раствора, эвтектики и наноразмерных дисперсоидов фаз типа AlB в количестве не более 10%, образованных с элементами из группы В.

Указание «в сумме или отдельно» означает количество одного или нескольких элементов (суммарно) в указанном диапазоне.

Предпочтительные концентрации элементов (масс.%): железо 0,3 - 1,0, церий 0,35 - 1,0, титан 0,15 - 0,25; по меньшей мере один элемент группы A 0,5 - 2,0, по меньшей мере один элемент группы B 0,6 - 0,8, при необходимости магний 2,0 - 4,0 масс.%.

Краткое описание чертежей

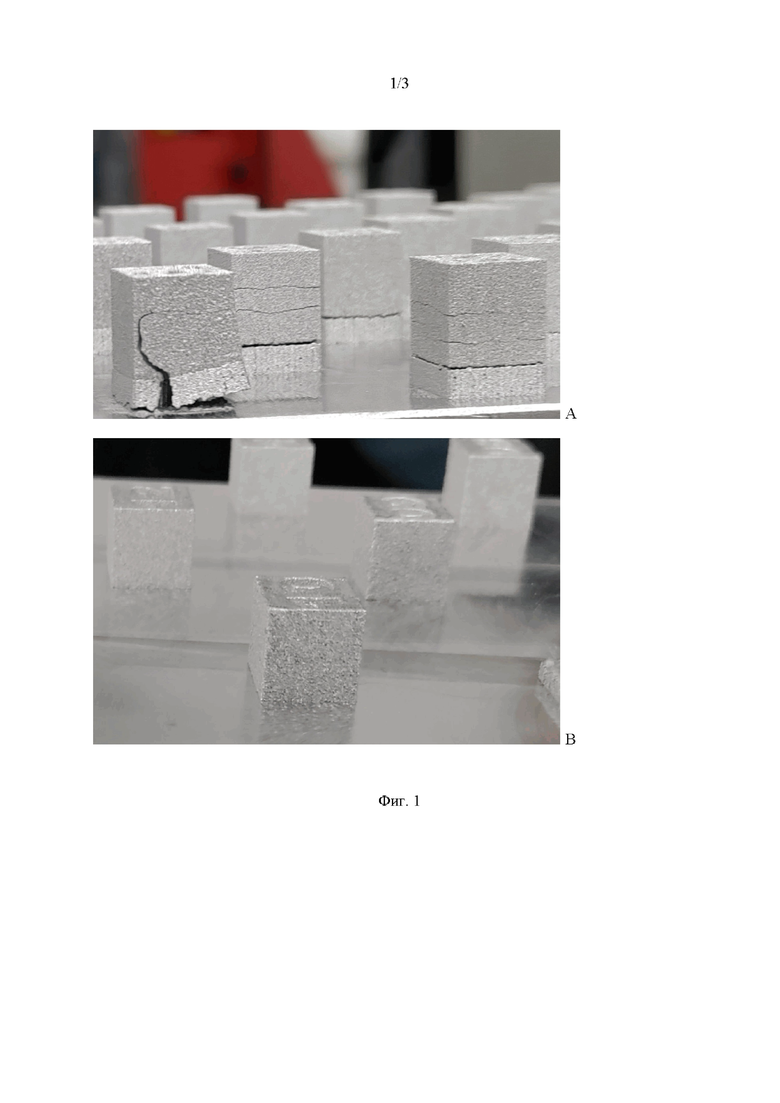

Фиг. 1 - Фотографии кубиков, полученных в процессе селективного лазерного сплавления. Пример типичного вида кубиков после печати: А- состав Y; В - состав №3.

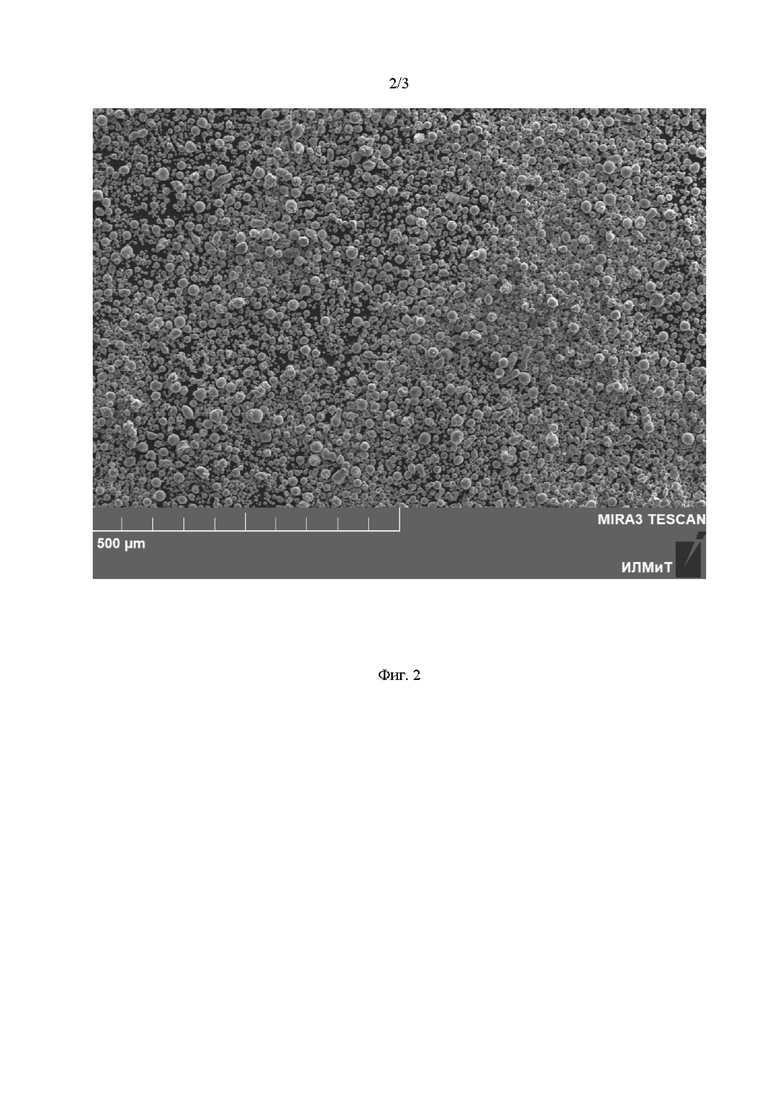

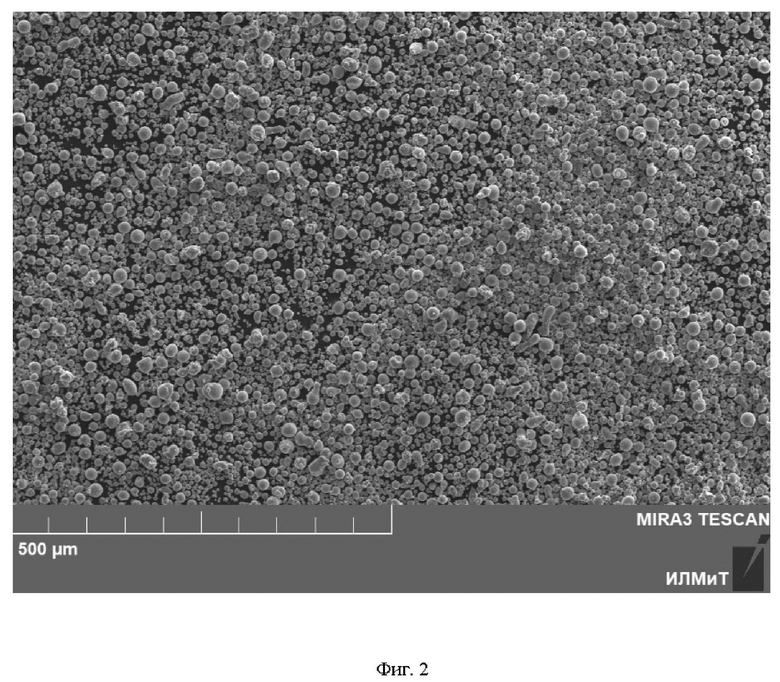

Фиг. 2 - СЭМ изображение порошка после атомизации (распыления) и рассева (СЭМ - сканирующий электронный микроскоп).

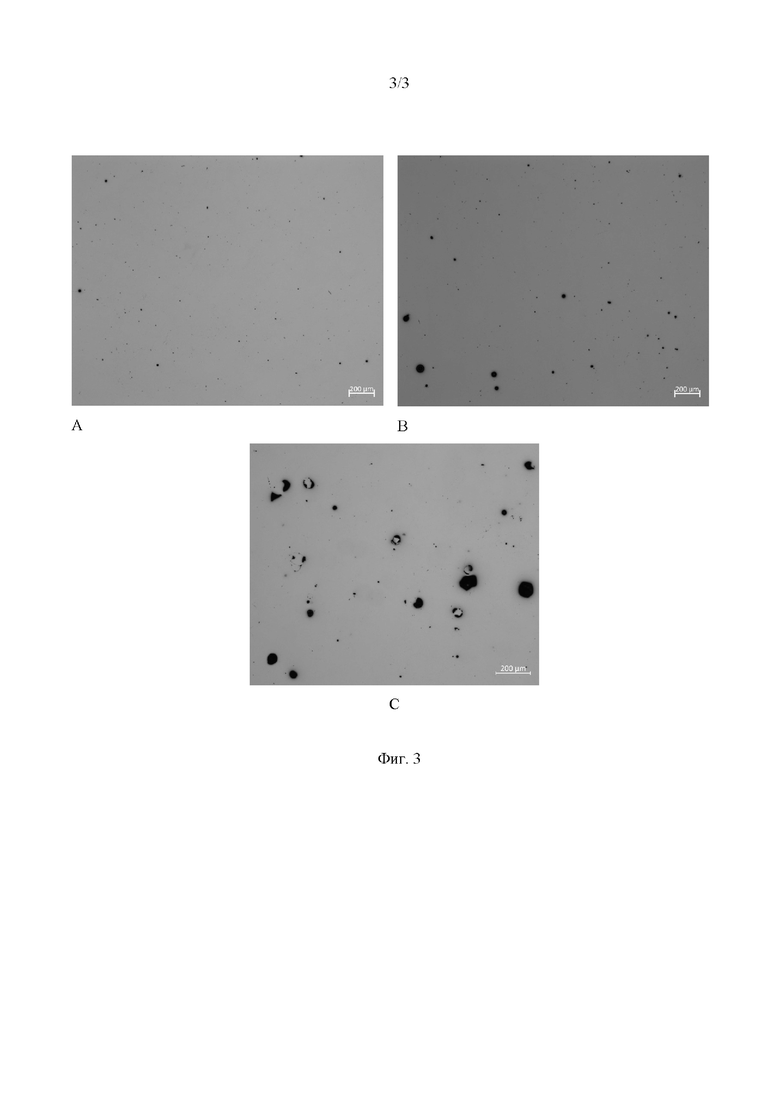

Фиг. 3 - Изображения структур образцов составов 1, 2, 3, А, В. Микроструктура сплавов №1 (А), №5 (B) и №6(С).

Осуществление изобретения

Добавка железа в указанном диапазоне необходима для формирования эвтектики, что позволяет снижать горячеломкость и склонность материала к горячим трещинам в процессе быстрой кристаллизации. Содержание железа ниже указанного диапазона приведет к формированию структуры типа твердого раствора при высоких скоростях кристаллизации, а превышение содержания приведет к пониженным показателям коррозионной стойкости, так как железо усиливает склонность алюминия к питтингообразованию. Даже не смотря на то, что согласно равновесной диаграмме состояния эвтектическая точка в системе алюминий-железо находится в области концентрации 1,8 масс.%, выбранного диапазона достаточно для формирования эвтектики.

Добавка церия является дополнительной эвтектикообразующей, кроме того, церий имеет гораздо меньшее влияние на коррозионную стойкость по сравнению с железом, кроме того, церий может как находиться в отдельной эвтектической фазе с алюминием, так и частично образовывать тройные фазы с алюминием и железом, в том числе метастабильные. Содержание церия ограничено ввиду необходимости сохранения высоких пластических характеристик, которые снижаются при формировании большого количества эвтектических фаз. В качестве альтернативы церию может быть использован цериевый мишметалл, так как входящие в компоненты мишметалла редкоземельные элементы и железо являются также легирующими элементами и в целом не приводят к существенному изменению характеристик напечатанных изделий.

Титан в указанном количестве необходим для формирования мелкозернистой структуры в напечатанном изделии. За счет формирования нанодисперсных интерметаллидов типа Al3Ti в изделии формируется мелкозернистая структура, что дополнительно снижает склонность к горячим трещинам. Превышение содержания титана приведет к появлению крупных нежелательных интерметаллидов, кроме того титан существенно увеличивает температуру плавления сплава, что приведет к необходимости дополнительного перегрева и как следствие дополнительным энергозатратам.

Элементы из условной группы А (Mn (марганец), La (лантан), Y(иттрий)) представляют собой эвтектикообразующие добавки (имеют в алюминиевом углу диаграммы с алюминием эвтектическое превращение) и нацелены как на повышение характеристик технологичности при печати, так и на формирование дополнительного дисперсионного упрочнения. Это связано с тем, что элементы из данной группы имеют переменную растворимость в алюминии при различных температурах. При этом при высоких скоростях кристаллизации данные элементы склонны к образованию аномально пересыщенных твердых растворов, которые затем распадаются с образованием двойных наноразмерных фаз, которые приводят к эффекту упрочнения. Так как растворимость данных элементов даже в условиях неравновесной кристаллизации ограничена, их предельное суммарное содержанием следует ограничивать для сохранения высоких пластических характеристик, которые необходимы для исключения явления холодных трещин. С целью сохранения высоких показателей пластичности также целесообразно, чтобы содержание элемента их данной группы не превышало его концентрацию в эвтектической точке по равновесной двойной диаграмме состояния, так как высокие скорости кристаллизации процессе как распыления порошка, так и процесса печати, могут приводить к различным смещениям этой точки.

Элементы из условной группы B (Zr (цирконий), V (ванадий), Cr (хром), Hf (гафний), Sc (скандий)) являются перитектикообразующими элементами (помимо скандия) в соответствии с двойными диаграммами состояния. Они обладают переменной растворимостью в алюминии и образуют пересыщенные твердые растворы со склонностью к значительному повышению предельной растворимости при закалке из жидкого состояния с большими скоростями, что характерно как для процесса газовой атомизации, так и для процесса 3D печати. В результате этого при последующем отжиге они формируют нанодисперсные выделения, которые оказывают значительный эффект упрочнения, не приводя к значительному снижению пластичности. Очень важно ограничивать максимальное содержание добавок до уровня, который не превышает предел аномальной растворимости, так как формирование интерметаллических соединений, имеющих кристаллизационное происхождение, негативно сказывается на показателях пластичности и усталости. Типично эмпирически установлено, что максимальное содержание каждого элемента целесообразно ограничивать значениями в 2-3 раза превышающими максимальную растворимость по равновесным двойным диаграммам состояния. При этом важно, чтобы в сплаве присутствовали как элементы из группы А, так и элементы из группы В, поскольку это обеспечивает равномерное распределение дисперсоидов различного типа как в теле зерна, так и областях около межзеренных границ.

Кислород в порошке является следствием технологии распыления и несет ряд положительных эффектов. Такой эффект как снижение пирофорности за счет образования защитной оксидной пленки на поверхности частички, которая формируется в процессе окисления жидкой капли расплава в процессе кристаллизации. Кроме того, при горизонтальной атомизации малые добавки кислорода обеспечивают улучшенную сферичность порошка за счет сил поверхностного натяжения. Тем не менее содержание кислорода в порошке должно быть ограничено ввиду необходимости исключения образования крупных окисных включений, которые могут явиться центрами концентрации газов при переплавлении порошка в процессе печати.

Водород является функциональной добавкой, которая с одной стороны позитивно влияет на твердорастворное упрочнение, что связано с крайне малым размером атома водорода и его неплохой подвижностью в алюминиевой решетке, а с другой стороны при превышении определённой эмпирически установленной концентрации приводит к резкому повышению газовой пористости и снижению служебных характеристик напечатанных изделий.

Очень важно в разработанном материале ограничивать определённые неизбежные примеси, которые в микроколичествах могут негативно сказаться на технологичность материала и/или на показатели работоспособности. В частности, кремний в данной системе легирования может привести к нежелательно эффекту повышения горячеломкости ввиду реакции с алюминием и железом, при которой образуется не двойная, а тройная фаза. Также кремний негативно влияет на степень пересыщения твердого раствора алюминия рядом переходных металлов, таких как скандий. Медь в малом количестве приводит к повышению склонности к горячим трещинам. Поэтому ее содержание необходимо ограничивать. В случае больших концентраций эффект меди на литейные характеристики будет снижаться и появится эффект дополнительного твердорастворного упрочнения, однако медь крайне негативно влияет на общую коррозионную стойкость материала. Поэтому данный элемент не рекомендуется для введения в сплав. Цинк является нежелательным элементом ввиду того, что очень легко испаряется и при нагреве и переплаве алюминиевого порошка происходит его частичная потеря и большое количество дополнительных загрязнений, влияющих на пористость конечной детали. Кроме того, для его положительного влияния на характеристики прочности требуется значительная концентрация, что дополнительно повышает удельный вес.

Сплав дополнительно может быть легирован магнием в указанных пределах, что обеспечит дополнительное упрочнение на 30 - 100 МПа без снижения характеристик коррозионной стойкости и значительного снижения пластичности. Это достигается за счет того, что магний встраивается в решетку алюминиевой матрицы, повышая прочность твердого раствора. Для исключения значительного эффекта загрязнения порошка в процессе печати целесообразно ограничивать предельное содержание магния. Тем не менее необходимо отметить, что и без факультативной добавки магния указанный сплав обеспечивает уникальный комплекс характеристик прочности, относительного удлинения и коррозионной стойкости.

Сплав может быть использован при производстве порошков, которые предназначены для последующей 3D печати по различным технологиям, использующим металлические порошки.

Изобретение характеризуется описанными ниже примерами.

Пример 1

Приготовление сплава производилось в следующем порядке:

Алюминий марки А8 был расплавлен и нагрет до температуры не ниже 800°С. Затем производилась присадка железа в виде лигатуры Fe80F20 и элементов из группы А в виде двойных лигатур с алюминием.

Расплав нагревался до 850°С, выдерживался в течение 45 минут, после этого проводилась присадка титана в виде лигатуры и церия в металлической форме. После съема шлака на поверхность расплава был загружен флюс из расчета 2 кг/т.

Произведен подогрев металла до температуры минимум на 20°С выше равновесного ликвидуса, после чего металл выдерживался в течение 30 минут, при этом через каждые 15 минут производилось перемешивание.

С поверхности расплава снят шлак и отобраны пробы для контроля химического состава.

По результатам экспресс-анализа произведена корректировка химического состава до расчетного.

Затем проводилась пульверизация расплава через форсунку для получения сферических порошков. Полученные порошки классифицировались на фракцию 20 - 63 мкм.

В качестве газа для распыления была использована азотно-кислородная смесь с содержанием кислорода 3 об.%.

В результате были получены порошки следующего химического состава (таблица 1).

Со

Ni

X и Y - материал по прототипу.

Полученные порошки использовались для получения образцов с использованием технологии селективного лазерного сплавления. Для изготовления образцов использовался принтер EOS M290 (https://www.eos.info/en/additive-manufacturing/3d-printing-metal/eos-metal-systems/eos-m-290). Печать проводилась при мощности лазера 270 Вт с различным межтрековым расстоянием и скорости печати в интервале 400 - 1500 мм/с.

Качество полученных образцов определяли по микроструктуре. Микрошлифы готовились по стандартной технологии, исследование проводили на нетравленой поверхности с использованием инвертированного металлографического микроскопа. Для микроструктурных исследований печатались кубики размером 10х10х10 мм. В качестве лучшего режима выбирался тот, который не приводил к образованию трещин и имел минимальную пористость.

По лучшему режиму из порошка были напечатаны изделия в виде цилиндров диаметром 12 и длиной 90 мм в направлении XY. После печати изделия срезались и проводилась термическая обработка в виде отжига. Затем из напечатанных изделий вырезались цилиндрические образцы на растяжение и проводили их испытания в соответствии с ГОСТ 1497. Результаты испытаний представлены в таблице 2.

Как видно из сопоставления данных в таблице 2 за счет ограниченного легирования и правильного выбора легирующих элементов и их содержания в сплаве удается добиться высоких показатели относительного удлинения наряду с удовлетворительными показателями прочности. Все опытные сплавы обладают технологичностью при печати и не требуют проведения операции закалки. При этом необходимо отметить, что сильная перелегированность сплава Y из таблицы 2 привела к невозможности получения изделий методом 3D печати. Фото кубиков с трещинами и без представлено на фиг 1.

При это типичное содержание двойных фаз с элементами из группы Y, являющимися перитектикообразующими (кроме скандия) находится в пределах до 10%, что позволяет обеспечивать высокие показатели прочности.

Пример 2

Алюминиевый сплав готовили аналогично подходам, указанным в примере 1 с использованием аналогичных шихтовых материалов. Перед распылением на поверхность расплава вводили карналлитовый флюс, после того как он полностью покрывал зеркало металла в расплав вводили магний. После расплавления магния расплав тщательно перемешивали, снимали шлак, поднимали температуру до температуры не менее чем на 40°С выше температуры ликвидуса и проводили распыление аргоно-кислородной смесью с содержанием кислорода 0,3 об.% В результате получились сферические порошки, представленные на фиг. 2 с химическим составом в соответствии с таблицей 3. Содержание кислорода в порошках составляло 0,01 - 0,3 масс% в зависимости от содержания кислорода в газовой смеси, используемой для распыления.

Полученный порошок рассеивался на различные фракции с D50 = 35 мкм и D50 = 100 мкм. Порошок с D50 = 35 мкм, имеющий фракционный состав 15 - 45 мкм использовался для печати образцов в виде цилиндров с последующими их испытаниями на растяжение. Испытания на растяжение проводили при комнатной температуре в соответствии с ГОСТ 1497 после отжига для снятия напряжений и выделения дисперсоидов. Результаты представлены в таблице 4. Также в таблице 4 представлены результаты определения пористости, а типичные изображения микроструктуры представлены на фиг. 3.

Добавка магния положительно влияет на прочность сплавов и практически не оказывает влияния на характеристики относительного удлинения, однако при высоких концентрациях магния наблюдается значительное ухудшение качества напечатанного металла, что связано с высокой склонностью паров магния к испарению из ванны жидкого расплава, что приводит к образованию большого количества загрязняющих частиц в порошке, вылетающих в процессе воздействия лазерного луча на порошковую засыпку в слое. Таким образом магний также необходимо ограничивать.

Пример 3

Литые заготовки с химическим составом в соответствии с таблицей 5 готовились в индукционной печи с использованием алюминия марки А85 и шихтовых материалов в виде лигатур или металлов технической чистоты. Затем заготовки загружались в атомайзер, расплавлялись, перегревались до температуры минимум чем на 25°С выше, чем равновесный ликвидус и проводилось распыление в потоке азота. Полученные таким образом порошки были классифицированы с получением фракции 20 - 63 мкм и затем использовались для печати кубиков с использованием установки селективного лазерного сплавления EOS M290. Режим печати был выбран исходя из результатов примера 1. Кубики затем разрезались пополам вдоль плоскости XZ после чего их шлифовали, полировали с целью проведения микроструктурных исследований и определения дефектов. Шлифы исследовались без дополнительного травления в инвертированном металлографическом микроскопе в светлом поле. Результаты определения пористости и наличия горячих трещин сведены в таблице 5.

Повышенное содержание примесей в зависимости от типа элемента приводит к нежелательным последствиям, связанным со снижением технологичности материала. Несмотря на то, что возможно склонность к горячим трещинам можно уменьшить методом подбора параметров печати (снижение скорости сканирования и пр.) наличие излишнего количества примесей нежелательно. Еще одним негативным эффектом является повышение пористости, вызванное увеличением количества сгоревших частиц, загрязняющих рабочую поверхность порошковой засыпки.

Пример 4

Сплав № 3 из примера 3 готовили с использованием алюминия марки А7, лигатур AlTi5, AlY10, AlZr10, AlCr10. Железо и марганец вводили в виде металлов технической чистоты, а вместо церия использовали мишметалл. После расплавления алюминия при температуре расплава 830°С вводили все шихтовые материалы кроме мишметалла. После расплавления расплав перемешивали и отстаивали при температуре 870°С не менее 30 минут, после чего проводили флюсование и вводили мишметалл. После расплавления температуру расплава поднимали до 950°С, снимали шлак, отбирали контрольную пробу на химический состав и приступали к распылению. Распыление проводили с использованием азотно-кислородной смести с содержанием кислорода 0,2 об.%. В результате распыления и рассева был получен порошок сплава с содержанием кислорода 0,075 мас.%. Порошок с фракцией 15-63 мкм засыпался в установку EOS M290 и из него печатали различные изделия и образцы для испытаний. Образцы отжигались в печи с принудительной конвекцией при температуре в интервале 350 - 420 °С. Образцы испытывались на растяжение, а также на общую коррозию путем погружения на 45 суток в 1Н водный раствор NaCl с добавлением 0,3% H2O2. Оценивалась скорость коррозии путем взвешивания образца до и после выдержки. Результаты испытаний представлены в таблице 6.

Сплав характеризуется высокими показателями прочности и пластичности и коррозионной стойкостью на уровне алюминиевых сплавов 6XXX серии, что позволяет использовать напечатанные изделия в различных областях, включая авиакосмическую технику, автомобилестроение и машиностроение.

С учетом раскрытого объема притязаний правовая охрана испрашивается для порошкового алюминиевого сплава, содержащего железо, церий, по крайней мере один элемент группы А, включающей марганец, лантан и иттрий, по крайней мере один элемент группы В, включающей цирконий, ванадий, хром, гафний и скандий, при необходимости, водород и магний, и алюминий и неизбежные примеси, в том числе кремний, медь и цинк, при следующем соотношении компонентов, масс.%:

по крайней мере один элемент группы А, включающей

по крайней мере один элемент группы В, включающей

при необходимости,

причем содержание кремния, меди и цинка составляет:

при этом структура состоит из алюминиевого твердого раствора, эвтектики и наноразмерных дисперсоидов фаз типа AlB в количестве не более 10%, образованных с элементами из группы В.

В качестве наиболее лучшего примера алюминиевый сплав имеет содержание железа 0,3 - 1,0 масс.%, церия 0,35 - 1,0 масс.%, титана 0,15 - 0,25 масс.%, по меньшей мере один элемент группы A 0,5 - 2,0 масс.%, по меньшей мере один элемент группы B 0,6 - 0,8 масс.%, при необходимости магний 2,0 - 4,0 масс.%. Порошок из алюминиевого сплава получают методом газовой атомизации с использованием азота или аргона, или смеси этих газов с кислородом, где при этом порошок дополнительно содержит кислород в количестве 0,01 - 0,3 масс.%. Как правило, порошок имеет средний размер частиц в диапазоне 20 - 100 мкм. Изделие, выполненное из порошка, изготовлено методом аддитивных технологий, имеет после отжига прочность не менее 320 МПа.

Предложенный алюминиевый сплав может быть использован в виде порошка для изготовления деталей с помощью технологий аддитивного производства, обладает высокими показателями прочности (не менее 320 МПа) без проведения операций закалки и искусственного старения, при этом обладает технологичностью при печати и высокой коррозионной стойкостью для применения в различных климатических средах.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОРОШКОВЫЙ АЛЮМИНИЕВЫЙ МАТЕРИАЛ | 2018 |

|

RU2744075C2 |

| ЖАРОПРОЧНЫЙ ПОРОШКОВЫЙ АЛЮМИНИЕВЫЙ МАТЕРИАЛ | 2019 |

|

RU2730821C1 |

| ПОРОШКОВЫЙ МАТЕРИАЛ С ВЫСОКОЙ ТЕПЛОПРОВОДНОСТЬЮ | 2020 |

|

RU2752489C1 |

| ПОРОШКОВЫЙ АЛЮМИНИЕВЫЙ МАТЕРИАЛ | 2019 |

|

RU2737902C1 |

| ПОРОШКОВЫЙ АЛЮМИНИЕВЫЙ МАТЕРИАЛ | 2019 |

|

RU2741022C1 |

| Сплав на основе алюминия | 2017 |

|

RU2661525C1 |

| ЖАРОПРОЧНЫЙ КОРРОЗИОННО-СТОЙКИЙ ПОРОШКОВЫЙ АЛЮМИНИЕВЫЙ МАТЕРИАЛ И ИЗДЕЛИЕ ИЗ НЕГО | 2019 |

|

RU2742098C1 |

| АЛЮМИНИЕВЫЙ СПЛАВ И ПРОВОЛОЧНЫЙ АЛЮМИНИЕВЫЙ МАТЕРИАЛ | 2023 |

|

RU2828805C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2017 |

|

RU2683399C1 |

| ПОРОШКОВЫЙ АЛЮМИНИЕВЫЙ МАТЕРИАЛ ДЛЯ ПОЛУЧЕНИЯ ИЗДЕЛИЙ МЕТОДАМИ АДДИТИВНЫХ ТЕХНОЛОГИЙ | 2023 |

|

RU2805736C1 |

Изобретение относится к металлургии, в частности к сплавам на основе алюминия, используемым для получения порошков, применяющихся для изготовления деталей с использованием аддитивных технологий, в том числе методом селективного лазерного синтеза. Порошковый алюминиевый сплав содержит, мас.%: железо 0,3-1,5, церий 0,35-2,6, титан 0,15-0,4, по крайней мере один элемент группы А, включающей марганец, лантан и иттрий 0,2-2,0 в сумме или отдельно, по крайней мере один элемент группы В, включающей цирконий, ванадий, хром, гафний и скандий 0,6-1,5 в сумме или отдельно, при необходимости водород 3-60 ppm, магний 1,5-4,5 и алюминий и неизбежные примеси, в том числе кремний не более 0,2, медь не более 0,05, цинк не более 0,05. Структура состоит из алюминиевого твердого раствора, эвтектики и наноразмерных дисперсоидов фаз типа AlB в количестве не более 10%, образованных с элементами из группы В. Изделия, выполненные из порошка из алюминиевого сплава и изготовленные методом аддитивных технологий, обладают высокой прочностью. 3 н. и 3 з.п. ф-лы, 3 ил., 6 табл., 4 пр.

1. Порошковый алюминиевый сплав, содержащий железо, церий, по крайней мере один элемент группы А, включающей марганец, лантан и иттрий, по крайней мере один элемент группы В, включающей цирконий, ванадий, хром, гафний и скандий, при необходимости водород и магний, и алюминий и неизбежные примеси, в том числе кремний, медь и цинк, при следующем соотношении компонентов, мас.%:

по крайней мере один элемент группы А, включающей

по крайней мере один элемент группы В, включающей

при необходимости,

причем содержание кремния, меди и цинка составляет:

при этом структура состоит из алюминиевого твердого раствора, эвтектики и наноразмерных дисперсоидов фаз типа AlB в количестве не более 10%, образованных с элементами из группы В.

2. Сплав по п. 1, отличающийся тем, что содержание железа составляет 0,3-1,0 мас.%, церия 0,35-1,0 мас.%, титана 0,15-0,25 мас.%, по меньшей мере один элемент группы A 0,5-2,0 мас.%, по меньшей мере один элемент группы B 0,6-0,8 мас.%, при необходимости магний 2,0-4,0 мас.%.

3. Сплав по п. 2, отличающийся тем, что в качестве компонента А сплав содержит марганец, в качестве элемента группы В - цирконий и ванадий.

4. Порошок из алюминиевого сплава по любому из пп. 1-3, полученный методом газовой атомизации с использованием азота или аргона или смеси этих газов с кислородом, при этом порошок дополнительно содержит кислород в количестве 0,01-0,3 мас.%.

5. Порошок по п. 4, отличающийся тем, что он имеет средний размер частиц в диапазоне 20-100 мкм.

6. Изделие, выполненное из порошка из алюминиевого сплава и изготовленное методом аддитивных технологий, отличающееся тем, что оно выполнено из порошка по п. 4 и имеет после отжига прочность не менее 320 МПа.

| Автомобиль-сани, движущиеся на полозьях посредством устанавливающихся по высоте колес с шинами | 1924 |

|

SU2017A1 |

| Способ получения продуктов конденсации фенолов с формальдегидом | 1924 |

|

SU2022A1 |

| АЛЮМИНИЕВЫЙ МАТЕРИАЛ ДЛЯ АДДИТИВНЫХ ТЕХНОЛОГИЙ | 2017 |

|

RU2688039C1 |

| ПОРОШКОВЫЙ АЛЮМИНИЕВЫЙ МАТЕРИАЛ | 2018 |

|

RU2744075C2 |

| FR 3092120 A1, 31.07.2020. | |||

Авторы

Даты

2023-09-26—Публикация

2022-12-12—Подача