Изобретение относится к производству композиционного материала на основе Al2O3 - TiCN, обладающего высокой прочностью, трещиностойкостью, твердостью и, как следствие, абразивной износостойкостью, и может быть использовано в инструментальной промышленности при производстве сменных многогранных режущих пластин.

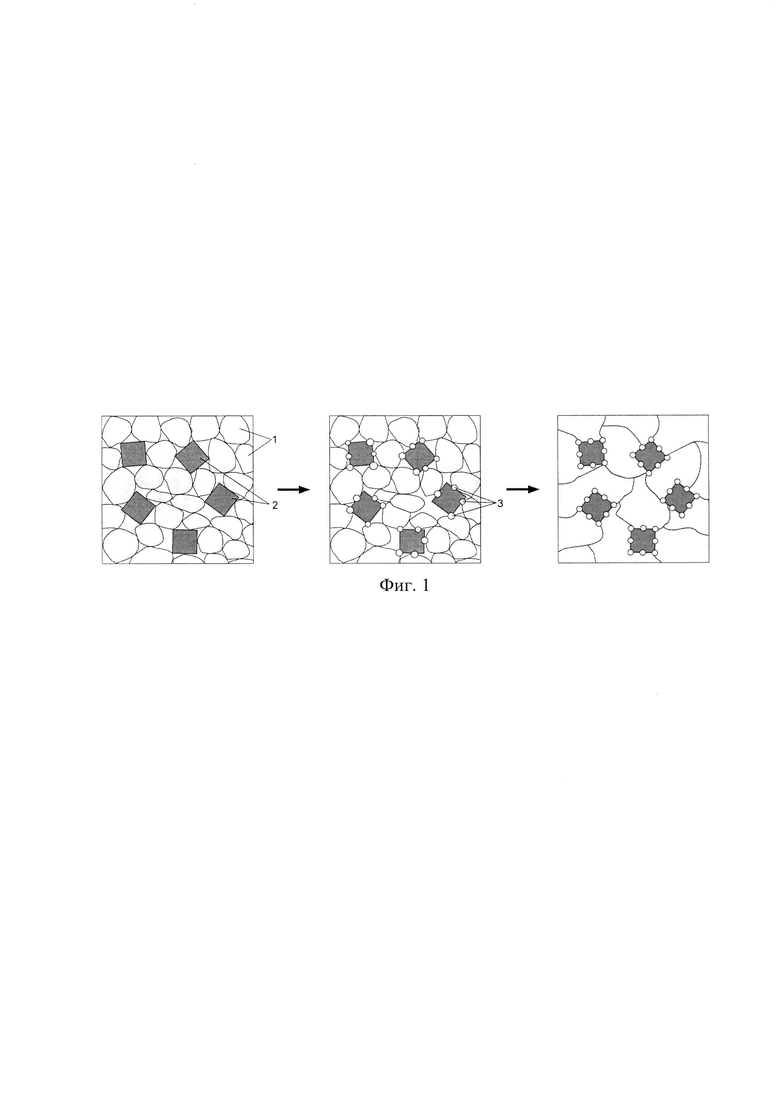

Широкое распространение композиционных материалов на основе Al2O3 - TiC/TiCN в производстве сменных многогранных режущих пластин объясняется высокими характеристиками абразивной износостойкости, надежности инструмента, что обеспечивает высокую скорость резания (до 300 м/мин) при обработке сталей в закаленном состоянии (до 50-55 HRC). В тоже время при спекании композиционных материалов на основе Al2O3 - TiC/TiCN во время нагрева свыше 1500°С наблюдается химическое взаимодействие между Al2O3 (1) и TiC/TiCN (2) (уравнение 1, фигура 1 - схематическое изображение химического взаимодействия между Al2O3 и TiC/TiCN), что приводит к разложению упрочняющей фазы (2) и снижению плотности за счет газообразования с появлением дополнительных пор (3) в спеченном материале. Указанные явления приводят к снижению твердости и прочности материала.

Существуют различные методы, позволяющие уменьшить скорость химической реакции взаимодействия Al2O3 и TiC/TiCN в условиях свободного спекания композиции.

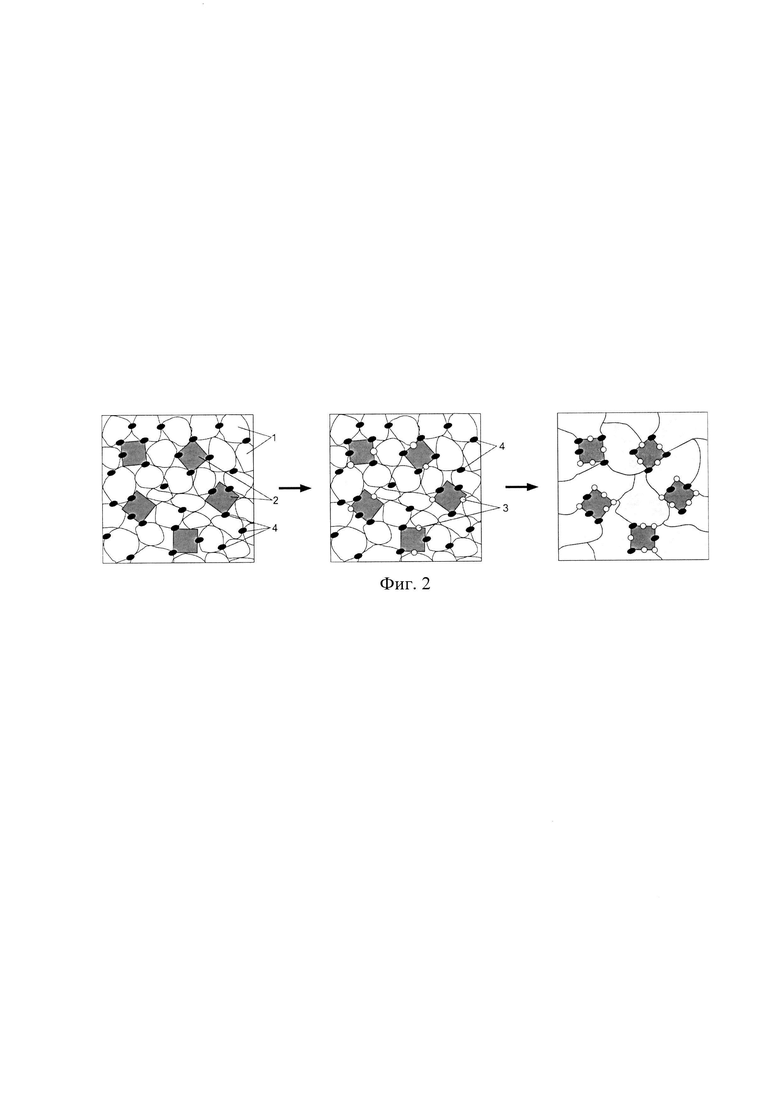

Известен состав шихты керамического композиционного материала (патент US 4356272, опубл. 26.10.1982 г.) принцип работы которого при спекании поясняется фигурой 2. Шихтовой материал содержит 40-85 мас.% Al2O3 (1) и 15-60 мас.% смеси TiC (2)+TiO2 (4) (при содержании оксида титана в смеси TiC+TiO2 от 5 до 15 мас.%). Наличие до 9 мас.% порошка оксида титана в составе спекаемой шихты ускоряет диффузионные процессы за счет формирования твердого раствора, уменьшает количество контактов Al2O3 - TiC/TiCN и тем самым снижает скорость химической реакции между Al2O3 и TiC/TiCN, а также температуру спекания керамики.

К недостаткам данного материала можно отнести невозможность полного исключения химического взаимодействия между Al2O3 и TiC/TiCN (уравнение 1), что приводит к частичному разложению упрочняющего компонента, образованию небольшого количества дополнительных пор (3) при спекании и снижению механических свойств керамического композиционного материала.

Известен также спеченный керамометаллический материал (патент US 5682595 А, опубл. 28.10.1997), содержащий керамическую фазу частиц глинозема или твердый раствор на основе глинозема, карбонитрида титана и металлической связующей матрицы, содержащий промежуточный слой, насыщенный азотом и титаном.

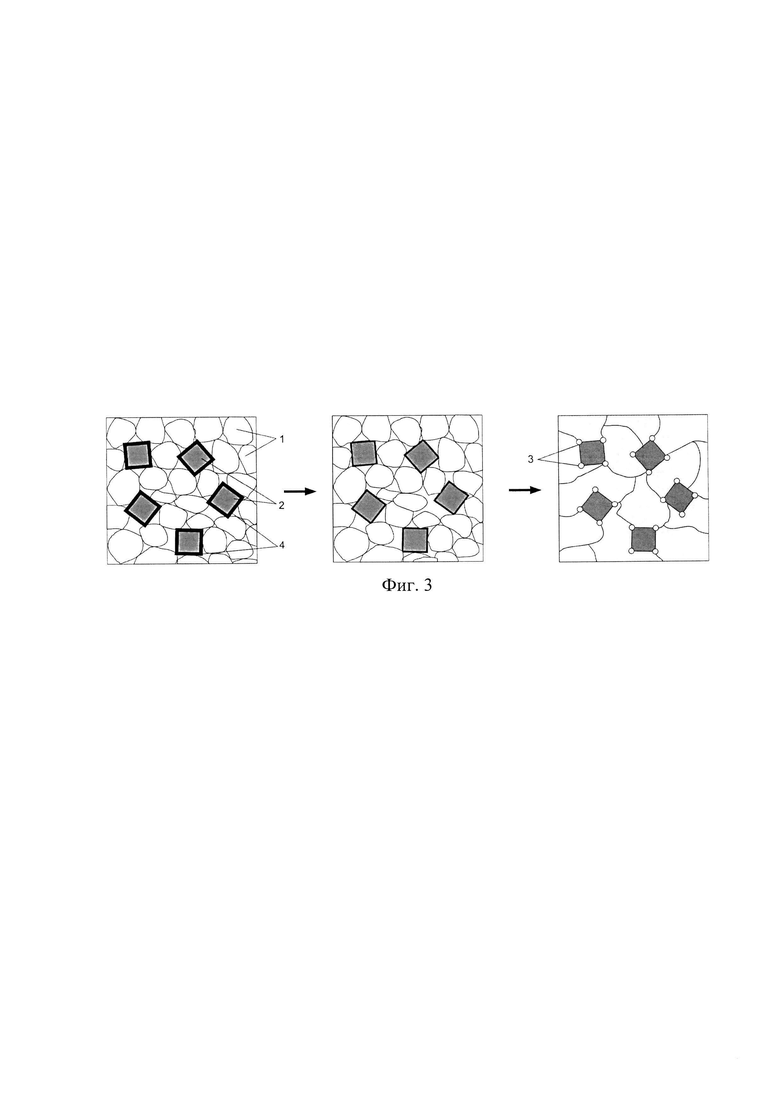

Наиболее близким к заявляемому составу шихты по своей сущности является техническое решение (патент US 5213731, опубл. 25.05.1993 г.), выбранное за прототип предлагаемого изобретения. Принцип работы прототипа при спекании поясняется фигурой 3. В данном шихтовом материале на поверхности частиц TiC/TiCN (2) формируют покрытие оксида титана (4) предварительным его окислением, что изолирует контакт между Al2O3 (1) и TiC/TiCN (2) и исключает их химическое взаимодействие с образованием дополнительных пор (3). Кроме того, присутствие оксидной пленки на поверхности карбидных частиц обеспечивает прочную адгезию на границе частиц Al2O3 - TiC и ускоряет диффузионные процессы при спекании. Данный композиционный материал характеризуется следующими показателями: твердость 19,95 ГПа, трещиностойкость 4,5 МПа*м1/2.

Однако наличие в составе шихты TiO2 на поверхности TiC/TiCN способствует увеличению размера зерен Al2O3, что приводит к снижению твердости, трещиностойкости, прочности и уменьшению срока службы. Кроме того, при нагреве покрытия TiO2 на поверхности TiC/TiCN свыше 1600°С происходит растворение слоя TiO2 в частицах Al2O3 и появление контакта между Al2O3 и TiC/TiCN, что увеличивает скорость химической реакции (уравнение 1) и приводит к появлению небольшого количества дополнительных пор в спеченной керамике.

Задача предлагаемого изобретения заключается в разработке шихты, обеспечивающей изготовление методом свободного спекания плотного композиционного материала на основе Al2O3-TiCN, сочетающего высокий уровень механических свойств (прочность при изгибе, трещиностойкость и твердость).

Технический результат изобретения заключается в повышении прочности при изгибе, твердости и трещиностойкости композиционного материала за счет наличия покрытия AlN, исключающего протекание химической реакции по уравнение 1 - разложения упрочняющего компонента и газообразования, приводящего к дополнительной пористости.

Способ получения композиционного материала на основе Al2O3-TiCN, характеризующийся тем, что осуществляют подготовку порошковой смеси шихты, состоящей из порошка α - Al2O3, легированного 0,5-1,0 мас.% Y2O3 и 0,1-0,5 мас.% MgO, и порошка TiCN при следующем соотношении компонентов, мас.%: 60-80 α - Al2O3 и 20-40 TiCN, изготавливают из исходных порошков Al2O3 и TiCN водные суспензии с последующим диспергированием с применением аттриторной мельницы до достижения дисперсности материала: D90<0,6 мкм и D50<0,3 мкм для Al2O3, D90<1,0 мкм и D50<0,6 мкм для TiCN, производят смешивание суспензий в шаровой мельнице при массовом соотношении мелющих тел к материалу 1:1, затем в суспензию вводят 1 мас.% поливинилового спирта, гранулируют путем распыления суспензии в жидкий азот с последующей лиофильной сушкой, проводят предварительное осевое прессование при 50 МПа и окончательного гидростатическое прессование при 250 МПа до геометрической плотности заготовок в 55-60%, далее получают покрытие нитрида алюминия на частицах Al2O3 при нагреве прессовок от комнатной температуры до 1450°С в протоке азота с выдержкой при максимальной температуре 1-4 часа, после чего спекают композиционный материал в среде аргона при температуре 1800°С.

Повышение прочности при изгибе, твердости и трещиностойкости композиционного материала достигается за счет использования в составе шихты порошка Al2O3, на поверхности которого присутствует покрытие нитрида алюминия AlN. Формирование покрытия нитрида алюминия на частицах Al2O3 производится методом карботермического восстановления оксида алюминия при наличии свободного углерода порошка карбонитрида титана шихты в атмосфере протока азота.

В совокупности, заявляемое изобретение позволяет в процессе свободного спекания композиции Al2O3 - TiC/TiCN исключить протекание химической реакции (уравнение 1) разложения упрочняющего компонента и газообразования, приводящего к дополнительной пористости.

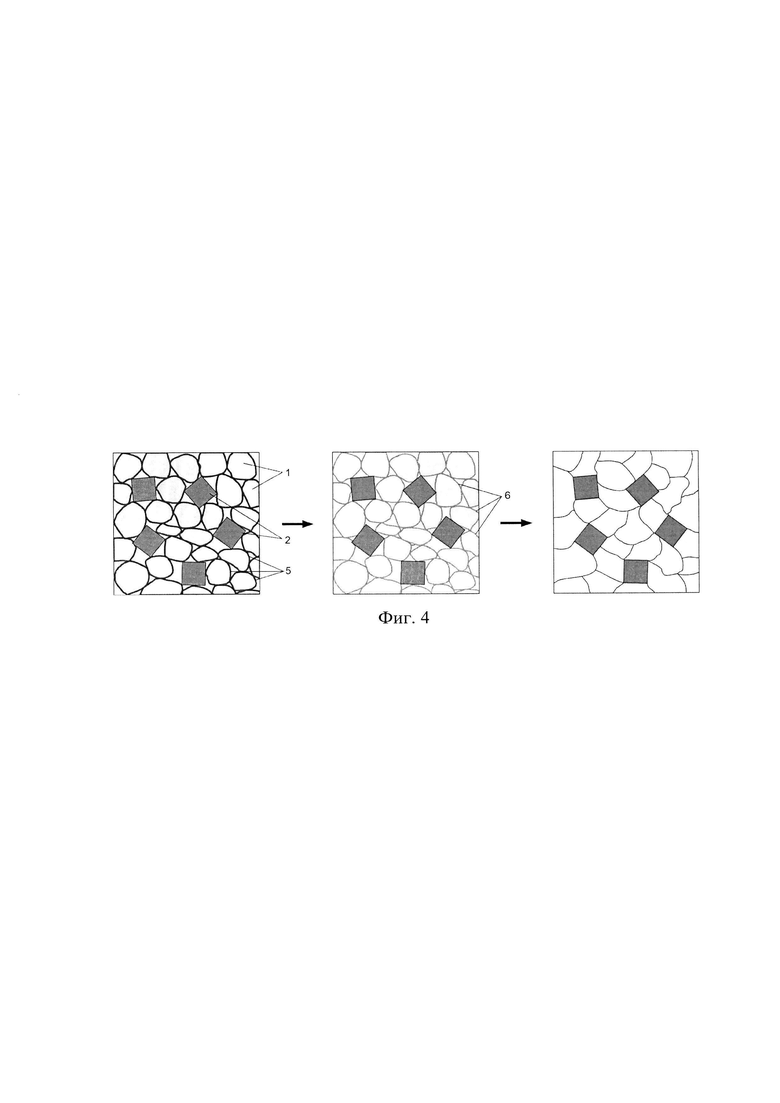

Заявляемое изобретение поясняется на фигуре 4. При нагреве предлагаемой шихты керамического материала происходит химическое взаимодействие между Al2O3 (1) и покрытием AlN (5) с образованием аморфного или кристаллического соединения оксинитрида алюминия AlON (6), что приводит к ускорению диффузионных процессов и обеспечивает снижение температуры спекания композиционной керамики. В отличие от покрытия оксида титана слой AlN/AlON не приводит к росту зерна оксида алюминия. Кроме того, покрытие AlN/AlON сохраняется на поверхности частиц Al2O3 и исключает контакт между Al2O3 и TiC/TiCN до высоких температур, тем самым исключая протекание химической реакции (уравнение 1) на протяжении всей операции свободного спекания композиционного материала.

Настоящее изобретение проиллюстрировано следующими фигурами:

Фиг. 1 - схематическое изображение химического взаимодействия между Al2O3 и TiC/TiCN;

Фиг. 2 - схема спекания шихты в соответствии с патентным документом US 4356272;

Фиг. 3 - схема спекания шихты в соответствии с патентным документом US 5213731;

Фиг. 4 - принцип спекания шихты в соответствии с заявленным изобретением.

Примеры получения предлагаемой шихты и композиционного материала на основе Al2O3-TiCN приведены ниже.

Пример 1.

В качестве основных компонентов порошковой смеси шихты используются 60 мас.% α - Al2O3 (легированного 0,5 мас.% Y2O3 и 0,1 мас.% MgO) и 40 мас.% TiCN. Из исходных порошков Al2O3 и TiCN подготавливаются водные суспензии. Диспергирование суспензий производится с применением аттриторной мельницы до достижения следующей дисперсности материала: D90<0,6 мкм и D50<0,3 мкм для Al2O3, D90<1,0 мкм и D50<0,6 мкм для TiCN. Смешивание суспензий производится в шаровой мельнице при соотношении мелющих тел к материалу 1:1. Перед этапом гранулирования в итоговую суспензию вводится 1 мас.% поливинилового спирта в качестве временной органической добавки. Грануляция порошков производится путем распыления готовой суспензии в жидкий азот с последующей лиофильной сушкой. Формование заготовок производится методом предварительного осевого прессования при давлении 50 МПа и окончательного гидростатического с давлением 250 МПа. Геометрическая плотность получаемых заготовок составляет 55%. Формирование покрытия нитрида алюминия на частицах Al2O3 протекает при нагреве прессовок от комнатной температуры до 1450°С в протоке азота с выдержкой при максимальной температуре 1 час. Спекание композиционного материала производится в среде аргона при температуре 1800°С.

На выходе получен высокоплотный композиционный материал (с относительной плотностью более 98%), обладающий улучшенными характеристиками твердости - 22,10 ГПа, прочности при изгибе - 730 МПа и трещиностойкости - 4,9 МПа*м1/2.

Пример 2.

В качестве основных компонентов порошковой смеси шихты используются 70 мас.% α - Al2O3 (легированного 1,0 мас.% Y2O3 и 0,5 мас.% MgO) и 30 мас.% TiCN. Из исходных порошков Al2O3 и TiCN подготавливаются водные суспензии. Диспергирование суспензий производится с применением аттриторной мельницы до достижения следующей дисперсности материала: D90<0,6 мкм и D50<0,3 мкм для Al2O3, D90<1,0 мкм и D50<0,6 мкм для TiCN. Смешивание суспензий для достижения указанного соотношения компонентов в шихте производится в шаровой мельнице при соотношении мелющих тел к материалу 1:1. Перед этапом гранулирования в итоговую суспензию вводится в 1 мас.% поливинилового спирта в качестве временной органической добавки. Грануляция порошков производится путем распыления готовой суспензии в жидкий азот с последующей лиофильной сушкой. Формование заготовок производится методом предварительного осевого прессования при давлении 50 МПа и окончательного гидростатического с давлением 250 МПа. Геометрическая плотность получаемых заготовок составляет 57%. Формирование покрытия нитрида алюминия на частицах Al2O3 протекает при нагреве прессовок от комнатной температуры до 1450°С в протоке азота с выдержкой при максимальной температуре 2 часа. Спекание композиционного материала производится в среде аргона при температуре 1800°С.

На выходе получен высокоплотный композиционный материал (с относительной плотностью более 98%), обладающий улучшенными характеристиками твердости - 21,10 ГПа, прочности при изгибе - 760 МПа и трещиностойкости - 4,9 МПа*м1/2.

Пример 3.

В качестве основных компонентов порошковой смеси шихты используются 80 мас.% α - Al2O3 (легированного 0,5 мас.% Y2O3 и 0,5 мас.% MgO) и 20 мас.% TiCN. Из исходных порошков Al2O3 и TiCN подготавливаются водные суспензии. Диспергирование суспензий производится с применением аттриторной мельницы до достижения следующей дисперсности материала: D90<0,6 мкм и D50<0,3 мкм для Al2O3, D90<1,0 мкм и D50<0,6 мкм для TiCN. Смешивание суспензий для достижения указанного соотношения компонентов в шихте производится в шаровой мельнице при соотношении мелющих тел к материалу 1:1. Перед этапом гранулирования в итоговую суспензию вводится в 1 мас.% поливинилового спирта в качестве временной органической добавки. Грануляция порошков производится путем распыления готовой суспензии в жидкий азот с последующей лиофильной сушкой. Формование заготовок производится методом предварительного осевого прессования при давлении 50 МПа и окончательного гидростатического с давлением 250 МПа. Геометрическая плотность получаемых заготовок составляет 60%. Формирование покрытия нитрида алюминия на частицах Al2O3 протекает при нагреве прессовок от комнатной температуры до 1450°С в протоке азота с выдержкой при максимальной температуре 4 часа. Спекание композиционного материала производится в среде аргона при температуре 1800°С.

На выходе получен высокоплотный композиционный материал (с относительной плотностью более 98%), обладающий улучшенными характеристиками твердости - 20,50 ГПа, прочности при изгибе - около 760 МПа и трещиностойкости - 4,9 МПа*м1/2.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПЛОТНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ Al2O3 - TiCN | 2020 |

|

RU2741032C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕХНОЛОГИЧЕСКИХ ЗАГОТОВОК КЕРАМИЧЕСКИХ ИЗДЕЛИЙ ИЗ НИТРИДА КРЕМНИЯ | 2016 |

|

RU2641358C2 |

| Способ напыления градиентного покрытия на основе композиционного порошка системы Al:SiN:SiAlON | 2021 |

|

RU2785506C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ СУБОКСИДА БОРА | 2008 |

|

RU2484059C2 |

| Способ получения керамического композиционного материала на основе карбида кремния, армированного волокнами карбида кремния | 2020 |

|

RU2744543C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ СУБОКСИДА БОРА | 2008 |

|

RU2484058C2 |

| Способ получения композиционного материала SiC-TiN | 2018 |

|

RU2681332C1 |

| ИЗНОСОСТОЙКИЙ КОМПОЗИЦИОННЫЙ КЕРАМИЧЕСКИЙ НАНОСТРУКТУРИРОВАННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2013 |

|

RU2525538C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОПРОВОДНОЙ КЕРАМИКИ НА ОСНОВЕ НИТРИДА АЛЮМИНИЯ | 2014 |

|

RU2587669C2 |

| КЕРАМИЧЕСКИЙ МАТЕРИАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2402507C2 |

Изобретение относится к производству композиционного материала на основе Al2O3-TiCN и может быть использовано в инструментальной промышленности при производстве сменных многогранных режущих пластин. Для получения композиционного материала осуществляют подготовку порошковой смеси шихты, состоящей из порошка α - Al2O3, легированного 0,5-1,0 мас.% Y2O3 и 0,1-0,5 мас.% MgO, и порошка TiCN при следующем соотношении компонентов, мас.%: 60-80 α - Al2O3 и 20-40 TiCN. Изготавливают из исходных порошков Al2O3 и TiCN водные суспензии с последующим диспергированием. Смешивают суспензии в шаровой мельнице. Вводят в 1 мас.% поливиниловый спирт, гранулируют порошки путем распыления готовой суспензии в жидкий азот с последующей лиофильной сушкой. Формуют заготовки методом предварительного осевого прессования и окончательного гидростатического. Получают покрытие нитрида алюминия на частицах Al2O3 при нагреве прессовок от комнатной температуры до 1450°С в протоке азота с выдержкой при максимальной температуре 1-4 часа. Спекают композиционный материал в среде аргона при температуре 1800°С. Обеспечивается повышение прочности при изгибе, твердости и трещиностойкости композиционного материала. 4 ил.

Способ получения композиционного материала на основе Al2O3-TiCN, характеризующийся тем, что осуществляют подготовку порошковой смеси шихты, состоящей из порошка α - Al2O3, легированного 0,5-1,0 мас.% Y2O3 и 0,1-0,5 мас.% MgO, и порошка TiCN при следующем соотношении компонентов, мас.%: 60-80 α - Al2O3 и 20-40 TiCN, изготавливают из исходных порошков Al2O3 и TiCN водные суспензии с последующим диспергированием с применением аттриторной мельницы до достижения дисперсности материала: D90<0,6 мкм и D50<0,3 мкм для Al2O3, D90<1,0 мкм и D50<0,6 мкм для TiCN, производят смешивание суспензий в шаровой мельнице при массовом соотношении мелющих тел к материалу 1:1, затем в суспензию вводят 1 мас.% поливинилового спирта, гранулируют путем распыления суспензии в жидкий азот с последующей лиофильной сушкой, проводят предварительное осевое прессование при 50 МПа и окончательного гидростатическое прессование при 250 МПа до геометрической плотности заготовок в 55-60%, далее получают покрытие нитрида алюминия на частицах Al2O3 при нагреве прессовок от комнатной температуры до 1450°С в протоке азота с выдержкой при максимальной температуре 1-4 часа, после чего спекают композиционный материал в среде аргона при температуре 1800°С.

| US 5213731 A, 25.05.1993 | |||

| US 5682595 A, 28.10.1997 | |||

| ИЗНОСОСТОЙКИЙ КОМПОЗИЦИОННЫЙ КЕРАМИЧЕСКИЙ НАНОСТРУКТУРИРОВАННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2013 |

|

RU2525538C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛИ ИЗ КОМПОЗИТНОГО МАТЕРИАЛА ПОСРЕДСТВОМ САМОРАСПРОСТРАНЯЮЩЕГОСЯ ВЫСОКОТЕМПЕРАТУРНОГО СИНТЕЗА | 2015 |

|

RU2696955C2 |

Авторы

Даты

2019-11-25—Публикация

2019-09-27—Подача