Область техники

Настоящее изобретение относится к составу, композиции термопластичной смолы, содержащей данный состав (далее в настоящем документе также называется просто «композиция смолы») и формованному изделию из неё. Более конкретно, настоящее изобретение относится к материалу, который обладает превосходной текучестью и способен придавать превосходные прозрачность и физические свойства термопластичным смолам; к композиции термопластичной смолы, содержащей данный состав, и к формованному изделию из композиции термопластичной смолы.

Уровень техники

Термопластичные смолы, а особенно смолы на основе олефинов, такие как полиэтилен, полипропилен и полибутен-1, недороги и имеют превосходные свойства в том, что касается формуемости, гигиены, термостойкости, химической стойкости, механических характеристик, низкого удельного веса и тому подобного; с учётом вышесказанного, они находят широкое применение в разнообразных формованных изделиях, таких как строительные материалы, автомобильные материалы, материалы бытовых электроприборов и электронных устройств, волокнистые материалы, упаковочные материалы, сельскохозяйственные материалы, материалы корпусов бытовых электроприборов, различные бытовые товары, медицинское оборудование, пищевые контейнеры, ёмкости для напитков, плёнки, листы и структурные компоненты.

Однако смолы на основе олефинов обладают некоторыми недостатками, заключающимися в том, что они имеют посредственные характеристики в цикле формования вследствие низких скоростей кристаллизации после формования, и что они не удовлетворяют требованиям по показателям прозрачности и прочности вследствие образования крупных кристаллов, которое обуславливается особенностями протекания кристаллизации после термоформования. Все указанные недостатки приписывают кристалличности смол на основе олефинов, и известно, что вышеописанные проблемы решают путём повышения температуры кристаллизации каждой смолы на основе олефинов и, таким образом, за счёт обеспечения условий, в которых эти смолы на основе олефинов могут быстро образовывать мелкие кристаллы.

Для этой цели известно добавление зародышеобразующего реагента, и в качестве зародышеобразующих реагентов известны, например, карбоксилаты металлов, такие как бензоат натрия, соль 4-трет-бутилбензоат алюминия, адипат натрия и 2-натрий-бицикло[2.2.1]гептан-2,3-дикарбоксилат; металлические соли циклических органических фосфатов, такие как бис-(4-трет-бутилфенил)фосфат натрия, 2,2'-метилен-бис-(4,6-ди-трет-бутилфенил)фосфат натрия и 2,2'-метилен-бис-(4,6-ди-трет-бутилфенил)фосфат лития; производные многоатомных спиртов, такие как дибензилиденсорбит, бис-метилбензилиденсорбит, бис-(3,4-диметилбензилиден)сорбит, бис-(п-этилбензилиден)сорбит и бис-диметилбензилиденсорбит; и амидные соединения, такие как N,N',N''-трис-[2-метилциклогексил]-1,2,3-пропантрикарбоксамид, N,N',N''-трициклогексил-1,3,5-бензолтрикарбоксамид, N,N'-дициклогексилнафталиндикарбоксамид и 1,3,5-три-(2,2-диметилпропанамид)бензол.

Среди указанных соединений в качестве зародышеобразующих реагентов известны металлические соли циклических органических фосфатов, которые оказывают большое влияние на улучшение прозрачности и физических свойств смолы на основе олефинов. Например, в Патентном документе 1 предлагается композиция смолы, полученная путём включения основной соли циклического органического фосфата алюминия и стеарата натрия в кристаллическую синтетическую смолу. В дополнение к этому, в Патентном документе 2 предлагается композиция смолы, полученная путём включения основной соли циклического органического фосфата многовалентного металла и карбоксилата щелочного металла в кристаллическую синтетическую смолу.

Далее, в Патентном документе 3 описано, что в качестве зародышеобразующего реагента предпочтительно используется смесь одного или нескольких веществ: 2,2'-метилен-бис-(4,6-ди-трет-бутилфенокси)фосфата натрия, ди-(4-трет-бутилфенокси)фосфата натрия, гидрокси-бис-[2,2-метилен-бис-(4,6-ди-трет-бутилфенокси)фосфата] алюминия, бис-(2-алкил-4-алкилфенокси)фосфата, бицикло-[2,2,1]-гептандикарбоксилата натрия и бицикло-[2,2,1]-гептандикарбоксилата кальция, а композиции смол, в которые добавлены указанный зародышеобразующий реагент и бензоат натрия, описаны в разделе примеров. Кроме того, в Патентном документе 4 описывается состав, полученный путём смешивания гидрокси-п-трет-бутилбензоата алюминия и/или бензоата натрия с гидрокси-бис-[2,2'-метилен-бис-(4,6-ди-трет-бутилфенил)фосфатом] алюминия. Далее, в Патентном документе 5 описывается реагент для осветления полипропилена, который содержит соль многовалентного металла, замещающего диарилфосфорную кислоту, а также соль щелочного металла и одноосновной жирной кислоты.

Документы уровня техники

Патентные документы

[Патентный документ 1] JPH08-120116A

[Патентный документ 2] JPH 05-156078A

[Патентный документ 3] CN102344609A

[Патентный документ 4] CN101845171A

[Патентный документ 5] CN101265347A

Сущность изобретения

Задачи, решаемые в изобретении

Однако, хотя в Патентных документах 1 и 2 описаны комбинации гидрокси-бис-[2,2'-метилен-бис-(4,6-ди-трет-бутилфенил)фосфата] алюминия и стеарата натрия, их эффекты зародышеобразования всё же являются недостаточными, и, таким образом, требуется дополнительное усовершенствование. В дополнение к этому, хотя в Патентном документе 3 показано, что вышеописанные композиции смол характеризуются улучшенной стойкостью к ползучести, включение в них гидрокси-бис-[2,2-метилен-бис-(4,6-ди-трет-бутилфенил)фосфата] алюминия не проверялось, и прозрачность и физические свойства адекватному исследованию не подвергались. Далее, в Патентном документе 4 описаны составы, полученные путём смешивания бензоата натрия или комбинации бензоата натрия и гидрокси-п-трет-бутилбензоата алюминия с гидрокси-бис-[2,2-метилен-бис-(4,6-ди-трет-бутилфенокси)фосфатом] алюминия; однако после этого они больше не упоминаются, и, поскольку включение указанных составов в смолу не оценивалось, по-прежнему имеется пространство для исследований их влияния на достигаемые прозрачность и физические свойства. Кроме того, в Патентном документе 5 описаны композиции смол, которые содержат гидрокси-бис-[2,2-метилен-бис-(4,6-ди-трет-бутилфенокси)фосфат] алюминия, карбоксилат натрия, такой как стеарат натрия или резинат натрия, и/или соль щелочного металла и одноосновной жирной кислоты, такую как гидроксистеарат лития; однако эффект, обеспечиваемый указанными композициями смол, не является удовлетворительным, и, таким образом, требуется дополнительное усовершенствование.

Кроме того, металлические соли ароматических фосфатов имеют тот недостаток, что они имеют низкую текучесть в форме порошка, и, следовательно, требуется улучшить показатель текучести с точки зрения транспортабельности, обрабатываемости и измеримости.

В свете вышеизложенного, целью настоящего изобретения было получение состава, который обладает превосходной текучестью и способен придавать превосходные прозрачность и физические свойства термопластичным смолам; композиции термопластичной смолы, содержащей данный состав, и формованного изделия из композиции термопластичной смолы.

Средства решения поставленных задач

Авторы настоящего изобретения провели интенсивные исследования для решения описанных выше задач и в результате обнаружили, что данные задачи можно решить путём регулирования отношений металлической соли ароматического фосфата, карбоксилата натрия, металлической соли жирной кислоты и жирной кислоты, так чтобы они лежали в определенных диапазонах, и таким образом было сделано настоящее изобретение.

Таким образом, состав по настоящему изобретению представляет собой состав, содержащий описанные ниже компоненты (A), (B), (C) и (D), при этом указанный состав характеризуется тем, что доли соответственных компонентов относительно общего количества (A) + (B) + (C) + (D) составляют:

(A) 35 - 75% мас.,

(B) 10 - 40% мас.,

(C) 0 - 20% мас. и

(D) 5 - 35% мас.;

где

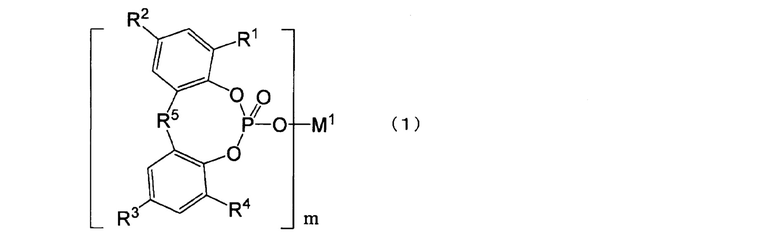

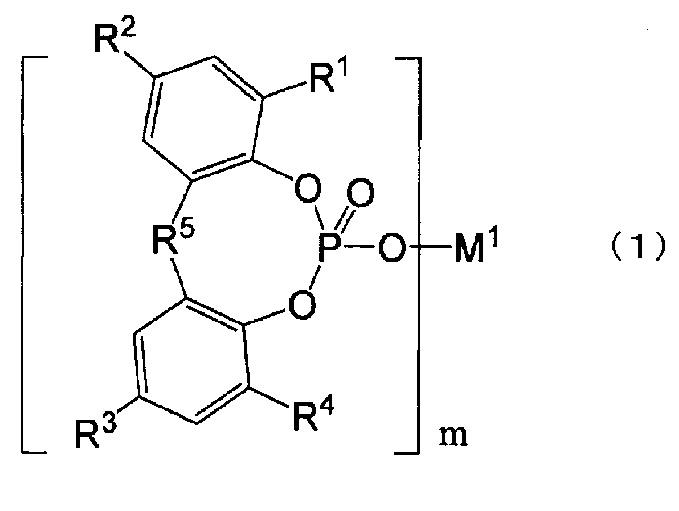

(A) - металлическая соль ароматического фосфата, представленная следующей формулой (1):

в которой каждый из R1 - R4 независимо представляет собой атом водорода, либо линейную или разветвлённую алкильную группу, содержащую от 1 до 9 атомов углерода; R5 представляет собой алкилиденовую группу, содержащую от 1 до 4 атомов углерода; m является числом, равным 1 или 2; когда m равно 1, M1 представляет собой литий; а когда m равно 2, M1 представляет собой гидроксиалюминий;

(B) - карбоксилат натрия;

(C) - металлическая соль жирной кислоты, представленная следующей формулой (2):

в которой R6 представляет собой группу, введённую в алифатическую органическую кислоту, содержащую от 10 до 30 атомов углерода; M2 представляет собой атом n-валентного металла (при условии, что атом натрия и атом кальция исключены) или Al (OH)3-n; а n является целым числом от 1 до 3; и

(D) - жирная кислота.

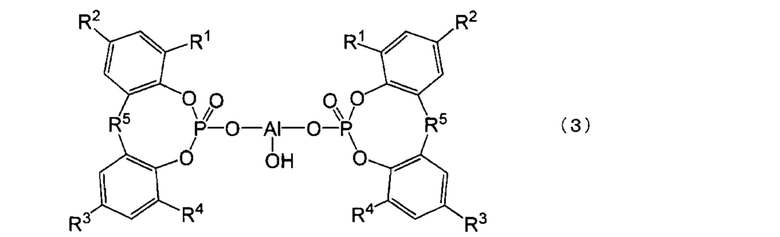

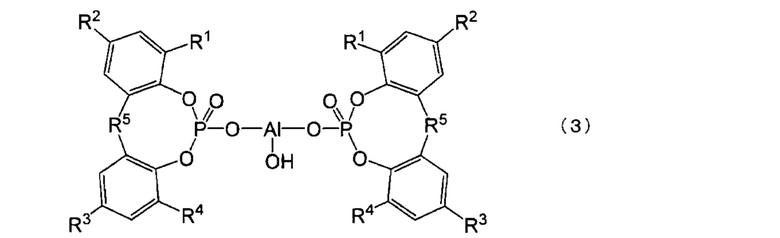

Металлическая соль ароматического фосфата в составе по настоящему изобретению предпочтительно представляет собой соединение, представленное следующей формулой (3):

в которой R1 - R5 имеют те же значения, что и в формуле (1).

Предпочтительно, чтобы состав по настоящему изобретению дополнительно содержал по меньшей мере одну добавку, выбранную из группы, состоящей из фенольного антиоксиданта, антиоксиданта на основе фосфора, антиоксиданта на основе простого тиоэфира, другого антиоксиданта, стерически затруднённого аминового соединения, поглотителя ультрафиолетового излучения; зародышеобразующего реагента, имеющего структуру, отличную от реагента формулы (1); огнезащитного материала, вспомогательного огнезащитного материала, смазки, наполнителя, гидротальцита, металлической соли жирной кислоты, антистатика, флуоресцентного отбеливателя, пигмента и красителя. В составе по настоящему изобретению также предпочтительно, чтобы карбоксилат натрия (B) являлся ароматическим карбоксилатом натрия или натриевой солью жирной кислоты. Кроме того, в составе по настоящему изобретению предпочтительно, чтобы доли (A), (B), (C) и (D) составляли от 35 до 55% мас., от 20 до 40% мас., от 5 до 20% мас. и от 5 до 35% мас., соответственно.

Композиция термопластичной смолы по настоящему изобретению отличается тем, что она содержит состав по настоящему изобретению, так что металлическая соль ароматического фосфата (A), представленная формулой (1), включается в композицию в количестве от 0,001 до 10 массовых частей на 100 массовых частей термопластичной смолы.

В композиции термопластичной смолы по настоящему изобретению термопластичная смола предпочтительно представляет собой смолу на основе олефинов, в частности полипропилен.

Формованное изделие по настоящему изобретению отличается тем, что оно содержит композицию термопластичной смолы по настоящему изобретению.

Эффекты, достигаемые в изобретении

Согласно настоящему изобретению можно получать состав, который обладает превосходной текучестью и способен придавать превосходные прозрачность и физические свойства термопластичным смолам; композицию термопластичной смолы, содержащую указанный состав, и формованное изделие из данной композиции термопластичной смолы. В частности, в формованном изделии по настоящему изобретению, в котором состав по настоящему изобретению используется для полипропилена, можно улучшать не только прозрачность и физические свойства, но также можно повышать ударную прочность и подавлять окрашивание формованного изделия.

Осуществление изобретения

Далее будут подробно описаны варианты осуществления настоящего изобретения.

Состав по настоящему изобретению представляет собой состав, содержащий описанные ниже компоненты (A), (B), (C) и (D), в котором доли соответственных компонентов относительно общего количества (A) + (B) + (C) + (D) составляют: (A) от 35 до 75% мас., (B) от 10 до 40% мас., (C) от 0 до 20% мас. и (D) от 5 до 35% мас. В указанном составе (A) представляет собой металлическую соль ароматического фосфата, представленную следующей формулой (1):

в которой каждый из R1 - R4 независимо представляет собой атом водорода, либо линейную или разветвлённую алкильную группу, содержащую от 1 до 9 атомов углерода; R5 представляет собой алкилиденовую группу, содержащую от 1 до 4 атомов углерода; m является числом, равным 1 или 2; когда m равно 1, M1 представляет собой литий; а когда m равно 2, M1 представляет собой гидроксиалюминий.

Далее, (B) представляет собой карбоксилат натрия, а (C) представляет собой металлическую соль жирной кислоты, представленную следующей формулой (2):

в которой R6 представляет собой группу, введённую в алифатическую органическую кислоту, содержащую от 10 до 30 атомов углерода; M2 представляет собой атом n-валентного металла (при условии, что атом натрия и атом кальция исключены) или Al (OH)3-n; а n является целым числом от 1 до 3.

Кроме того, (D) представляет собой жирную кислоту.

Прежде всего, будет описана металлическая соль ароматического фосфата (A), представленная формулой (1) (далее в настоящем документе называется также «компонент (A)»). В формуле (1) каждый из R1 - R4 независимо представляет собой атом водорода, либо линейную или разветвлённую алкильную группу, содержащую от 1 до 9 атомов углерода; R5 представляет собой алкилиденовую группу, содержащую от 1 до 4 атомов углерода; m является числом, равным 1 или 2; когда m равно 1, M1 представляет собой литий; а когда m равно 2, M1 представляет собой гидроксиалюминий.

Примеры линейной или разветвлённой алкильной группы, содержащей от 1 до 9 атомов углерода, которая представлена в виде R1 - R4 в формуле (1), включают в себя метильную группу, этильную группу, пропильную группу, изопропильную группу, бутильную группу, втор-бутильную группу, трет-бутильную группу, изобутильную группу, амильную группу, трет-амильную группу, гексильную группу, гептильную группу, октильную группу, изооктильную группу, трет-октильную группу, 2-этилгексильную группу, нонильную группу и изононильную группу, среди которых особенно предпочтительной в составе по настоящему изобретению является трет-бутильная группа.

Примеры алкилиденовой группы, содержащей от 1 до 4 атомов углерода, которая представлена посредством R5 в формуле (1), включают в себя метиленовую группу, этилиденовую группу, пропилиденовую группу и бутилиденовую группу, среди которых предпочтительной в составе по настоящему изобретению является метиленовая группа.

Примеры способа получения компонента (A) из состава по настоящему изобретению включают способ, заключающийся в реакции циклической фосфорной кислоты, обладающей соответствующей структурой, с определённым соединением (например, гидроксидом, оксидом, галогенидом, сульфатом, нитратом или алкоксидом алюминия или лития), используя необходимый реагент, такой как основное соединение; способ, заключающийся в реакции солевого обмена соли щелочного металла ароматического фосфата, имеющей соответствующую структуру, с соединением алюминия (например, гидроксидом алюминия, оксидом алюминия, галогенидом алюминия, сульфатом алюминия, нитратом алюминия или алкоксидом алюминия) с использованием необходимого реагента; и способ образования циклической фосфорной кислоты в результате гидролиза циклического оксихлорида фосфора в качестве исходного вещества, с последующей реакцией образовавшейся в результате этого циклической фосфорной кислоты с соединением металла.

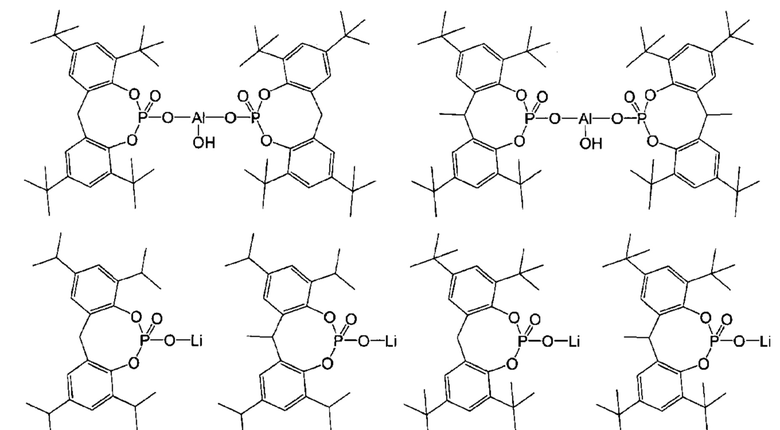

Конкретные примеры компонента (A) включают следующие ниже соединения. Однако отметим здесь, что состав по настоящему изобретению ими не ограничивается.

В составе по настоящему изобретению предпочтительными в качестве компонента (A) являются соединение, представленные следующей ниже формулой (3), и литий-2,2'-метилен-бис-(4,6-ди-трет-бутилфенил)фосфат, поскольку указанные соединения могут придавать термопластичным смолам хорошие прозрачность и физические свойства:

В составе по настоящему изобретению соединение (A) не ограничивается параметрами частиц, такими как размер частиц и распределение частиц по размеру; однако известно, что чем меньше размер частиц, тем выше дисперсность в смоле, и среднеобъёмный размер частиц соединения (A) предпочтительно составляет 100 мкм или меньше, более предпочтительно 30 мкм или меньше, ещё более предпочтительно 20 мкм или меньше. Термин «среднеобъёмный размер частиц», употребляемый в настоящем документе, относится к средневзвешенному по объёму размеру частиц, определяемому методом дифракции-рассеяния лазерных лучей при помощи анализатора размера частиц (MICROTRAC MT3000II, произведён фирмой MicrotracBEL Corp.).

В составе по настоящему изобретению количество присутствующего компонента (A) находится в диапазоне от 35 до 75% мас., предпочтительно от 35 до 55% мас., более предпочтительно от 38 до 50% мас. относительно общего количества компонентов (A) - (D). Когда количество компонента (A) меньше 35% мас. или больше 75% мас., не только не достигаются эффекты по настоящему изобретению, но и может усиливаться окрашивание полученного формованного изделия.

Количество компонента (A), добавляемого к термопластичной смоле, составляет от 0,001 до 10 массовых частей, предпочтительно от 0,006 до 5 массовых частей на 100 массовых частей термопластичной смолы. Когда данное количество меньше 0,001 массовых частей, может не достигаться эффект образования зародышей, тогда как количество более 10 массовых частей затрудняет диспергирование компонента (A) в термопластичной смоле, и в результате это в некоторых случаях отрицательно влияет на физические свойства и внешний вид полученного формованного изделия.

Ниже будет описан карбоксилат натрия (B) (далее в настоящем документе называется также «компонент (B)»). Карбоксилат натрия (B) представляет собой, например, ароматический карбоксилат натрия или натриевую соль жирной кислоты.

Примеры ароматической карбоновой кислоты включают в себя бензойную кислоту, трет-бутилбензойную кислоту, метоксибензойную кислоту, диметоксибензойную кислоту, триметоксибензойную кислоту, хлорбензойную кислоту, дихлорбензойную кислоту, трихлорбензойную кислоту, ацетоксибензойную кислоту, бифенилкарбоновую кислоту, нафталинкарбоновую кислоту, антраценкарбоновую кислоту, фуранкарбоновую кислоту и тиофенкарбоновую кислоту. В составе по настоящему изобретению ароматическая карбоновая кислота предпочтительно представляет собой бензойную кислоту или трет-бутилбензойную кислоту, поскольку это делает эффекты по настоящему изобретению ярко выраженными.

Примеры жирной кислоты охватывают кислоты с алкильной или алкенильной группой, содержащей от 9 до 29 атомов углерода, и жирную кислоту, в которую введены две или больше ненасыщенных связей, а атом водорода такой жирной кислоты может быть замещён гидроксильной группой, и жирная кислота также может иметь ответвление. Конкретные примеры жирной кислоты включают в себя насыщенные жирные кислоты, такие как каприновая кислота, 2-этилгексановая кислота, ундециловая кислота, лауриновая кислота, тридециловая кислота, миристиновая кислота, пентадециловая кислота, пальмитиновая кислота, маргариновая кислота, стеариновая кислота, 12-гидроксистеариновая кислота, нонадециловая кислота, арахидиновая кислота, генэйкозиловая кислота, бегеновая кислота, трикозановая кислота, лигноцериновая кислота, церотиновая кислота, монтановая кислота и мелиссиновая кислота; и линейные ненасыщенные жирные кислоты, такие как 4-деценовая кислота, 4-додеценовая кислота, пальмитинолеиновая кислота, α-линоленовая кислота, линолевая кислота, γ-линоленовая кислота, стеаридоновая кислота, петроселиновая кислота, олеиновая кислота, элаидиновая кислота, вакценовая кислота, эйкозапентаеновая кислота, докозапентаеновая кислота и докозагексаеновая кислота. В составе по настоящему изобретению предпочтительной является жирная кислота, содержащая от 10 до 21 атомов углерода, а более предпочтительной является жирная кислота, содержащая от 12 до 18 атомов углерода. В частности, особенно предпочтительными жирными кислотами являются лауриновая кислота, миристиновая кислота, пальмитиновая кислота, стеариновая кислота, 12-гидроксистеариновая кислота, олеиновая кислота или линолевая кислота, поскольку это делает эффекты по настоящему изобретению ярко выраженными.

В составе по настоящему изобретению количество присутствующего компонента (B) находится в диапазоне от 10 до 40% мас., предпочтительно от 15 до 40% мас., более предпочтительно от 20 до 40% мас., ещё предпочтительнее от 22 до 35% мас. относительно общего количества компонентов (A) - (D). Когда количество компонента (B) меньше 10% мас. или больше 40% мас., эффекты по настоящему изобретению могут не достигаться.

Ниже будет описана металлическая соль жирной кислоты (C), представленная формулой (2) (далее в настоящем документе также называемая «компонент (C)»). В формуле (2) R6 представляет собой группу, введённую в алифатическую органическую кислоту, содержащую от 10 до 30 атомов углерода; M2 представляет собой атом n-валентного металла (при условии, что атом натрия и атом кальция исключены) или Al(OH)3-n; а n является целым числом от 1 до 3. Примеры атома n-валентного металла, представленного M2, включают в себя литий, калий, магний, барий, цинк и алюминий. В составе по настоящему изобретению M2 предпочтительно представляет собой литий, калий, цинк, алюминий или гидроксиалюминий, более предпочтительно литий, калий или цинк.

В формуле (2) примеры группы, введённой в алифатическую органическую кислоту, содержащую от 10 до 30 атомов углерода, и представленной R6, включают в себя алкильные группы, алкенильные группы и углеводородные группы, в которые введены две или больше ненасыщенных связей, содержащие от 9 до 29 атомов углерода. Алкильные группы и алкенильные группы могут быть разветвлёнными, и водородные атомы углеводородных групп могут быть замещены гидроксильными группами. Конкретные примеры металлической соли жирной кислоты (C) включают в себя литиевые, калиевые, магниевые, бариевые, цинковые, алюминиевые и гидроксиалюминиевые соли жирных кислот, которые приведены выше в качестве примера для карбоксилата натрия.

В составе по настоящему изобретению жирная кислота компонента (C) предпочтительно представляет собой жирную кислоту, содержащую от 10 до 21 атомов углерода, более предпочтительно жирную кислоту, содержащую от 12 до 18 атомов углерода. В частности, жирная кислота компонента (C) особенно предпочтительно является лауриновой кислотой, миристиновой кислотой, пальмитиновой кислотой, стеариновой кислотой, 12-гидроксистеариновой кислотой, олеиновой кислотой или линолевой кислотой, поскольку это делает эффекты по настоящему изобретению ярко выраженными. В составе по настоящему изобретению в качестве компонента (C) можно использовать отдельно одно соединение, или можно использовать два или более соединений в комбинации.

В составе по настоящему изобретению количество присутствующего компонента (C) находится в диапазоне от 0 до 20% мас., предпочтительно от 5 до 20% мас., более предпочтительно от 7 до 18% мас. относительно общего количества компонентов (A) - (D). Когда данное количество больше 20% мас., компонент (C) может выделяться из полученного формованного изделия.

Ниже будет описана жирная кислота (D) (далее в настоящем документе также называется «компонент (D)»). В составе по настоящему изобретению примеры жирной кислоты (D) охватывают насыщенные жирные кислоты, такие как масляная кислота, валериановая кислота, капроновая кислота, энантовая кислота, каприловая кислота, пеларгоновая кислота, 2-этилгексановая кислота, каприновая кислота, лауриновая кислота, миристиновая кислота, пентадециловая кислота, пальмитиновая кислота, маргариновая кислота, изостеариновая кислота, стеариновая кислота, 12-гидроксистеариновая кислота, арахидиновая кислота, генэйкозиловая кислота, бегеновая кислота, лигноцериновая кислота и монтановая кислота; мононенасыщенные жирные кислоты, такие как кротоновая кислота, миристолеиновая кислота, пальмитинолеиновая кислота, сапиеновая кислота, олеиновая кислота, элаидиновая кислота, вакценовая кислота, гадолеиновая кислота, эйкозеновая кислота, эруковая кислота и нервоновая кислота; диненасыщенные жирные кислоты, такие как линолевая кислота, эйкозадиеновая кислота и докозадиеновая кислота; и ненасыщенные жирные кислоты, имеющие три или больше ненасыщенных связей, такие как линоленовая кислота, пиноленовая кислота, элеостеариновая кислота, мидовая кислота, эйкозатриеновая кислота, стеаридоновая кислота, арахидоновая кислота, эйкозатетраеновая кислота, адреновая кислота и докозагексаеновая кислота.

В составе по настоящему изобретению жирная кислота (D) предпочтительно является жирной кислотой, содержащей от 10 до 21 атома углерода, более предпочтительно жирной кислотой, содержащей от 12 до 18 атомов углерода. Жирная кислота (D) особенно предпочтительно представляет собой миристиновую кислоту, пальмитиновую кислоту или стеариновую кислоту, поскольку это делает эффекты по настоящему изобретению ярко выраженными.

В составе по настоящему изобретению количество присутствующего компонента (D) находится в диапазоне от 5 до 35% мас., предпочтительно от 7 до 28% мас. относительно общего количества компонентов (A) - (D). Когда данное количество меньше 5% мас., могут не достигаться эффекты по настоящему изобретению, тогда как, если количество больше 35% мас., может снижаться прозрачность и усиливаться окрашивание в полученном формованном изделии, а компонент (D) может выделяться из формованного изделия.

В составе по настоящему изобретению можно использовать другие добавки в количествах, при которых не ухудшаются эффекты по настоящему изобретению. Их примеры включают в себя фенольный антиоксидант, антиоксидант на основе фосфора, антиоксидант на основе простого тиоэфира, другой антиоксидант, стерически затруднённое аминовое соединение, поглотитель ультрафиолетового излучения; зародышеобразующий реагент, имеющий структуру, отличную от формулы (1), огнезащитный материал, вспомогательный огнезащитный материал, смазку, наполнитель, гидротальцит, антистатик, флуоресцентный отбеливатель, пигмент и краситель. Количество указанных других добавок, включаемых в состав, не ограничивается; однако предпочтительно это такое количество, при котором, в случае включения состава по настоящему изобретению в термопластичную смолу, упомянутые другие добавки присутствуют в термопластичной смоле в подходящей концентрации.

Примеры фенольного антиоксиданта включают в себя 2,6-ди-трет-бутил-4-этилфенол, 2-трет-бутил-4,6-диметилфенол, стиролзамещённый фенол, 2,2'-метилен-бис-(4-этил-6-трет-бутилфенол), 2,2'-тио-бис-(6-трет-бутил-4-метилфенол), 2,2'-тиодиэтилен-бис-[3-(3,5-ди-трет-бутил-4-гидроксифенил)пропионат], 2-метил-4,6-бис-(октилсульфанилметил)фенол, 2,2'-изобутилиден-бис-(4,6-диметилфенол), изооктил-3-(3,5-ди-трет-бутил-4-гидроксифенил)пропионат, N,N'-гексан-1,6-диил-бис-[3-(3,5-ди-трет-бутил-4-гидроксифенил)пропионамид], 2,2'-оксамид-бис-[этил-3-(3,5-ди-трет-бутил-4-гидроксифенил)пропионат], 2-этилгексил-3-(3',5'-ди-трет-бутил-4'-гидроксифенил)пропионат; 2,2'-этилен-бис-(4,6-ди-трет-бутилфенол), C13-15-алкиловые эфиры 3,5-ди-трет-бутил-4-гидрокси-бензолпропановой кислоты, 2,5-ди-трет-амилгидрохинон, полимеры на основе стерически затруднённых фенолов (например, продукт под торговым наименованием "AO.OH.98", производимый фирмой ADEKA Polymer Additives Europe SAS), 2,2'-метилен-бис-[6-(1-метилциклогексил)-п-крезол], 2-трет-бутил-6-(3-трет-бутил-2-гидрокси-5-метилбензил)-4-метилфенилакрилат, 2-[1-(2-гидрокси-3,5-ди-трет-пентилфенил)этил]-4,6-ди-трет-пентилфенилакрилат, 6-[3-(3-трет-бутил-4-гидрокси-5-метил)пропокси]-2,4,8,10-тетра-трет-бутилбензо[d,f]-[1,3,2]-диоксафосфепин, гексаметилен-бис-[3-(3,5-ди-трет-бутил-4-гидроксифенил)пропионат, бис-[моноэтил-(3,5-ди-трет-бутил-4-гидроксибензил)фосфонат] кальция, продукт реакции между 5,7-бис-(1,1-диметилэтил)-3-гидрокси-2(3H)-бензофураноном и o-ксилолом; 2,6-ди-трет-бутил-4-(4,6-бис-(октилтио)-1,3,5-триазин-2-ил-амино)фенол, DL-α-токофенол (витамин E), 2,6-бис-(α-метилбензил)-4-метилфенол, гликолевый эфир бис-[3,3-бис-(4'-гидрокси-3'-трет-бутилфенил)масляной кислоты], 2,6-ди-трет-бутил-п-крезол, 2,6-дифенил-4-октадецилоксифенол, стеарил-(3,5-ди-трет-бутил-4-гидроксифенил)пропионат, дистеарил-(3,5-ди-трет-бутил-4-гидроксибензил)фосфонат, тридецил-3,5-трет-бутил-4-гидроксибензилтиоацетат, тиодиэтилен-бис-[(3,5-ди-трет-бутил-4-гидроксифенил)пропионат], 4,4'-тио-бис-(6-трет-бутил-м-крезол), 2-октилтио-4,6-ди-(3,5-ди-трет-бутил-4-гидроксифенокси)-s-триазин, 2,2'-метилен-бис-(4-метил-6-трет-бутилфенол), гликолевый эфир бис-[3,3-бис-(4-гидрокси-3-трет-бутилфенил)масляной] кислоты; 4,4'-бутилиден-бис-(2,6-ди-трет-бутилфенол); 4,4'-бутилиден-бис-(6-трет-бутил-3-метилфенол), 2,2'-этилиден-бис-(4,6-ди-трет-бутилфенол), 1,1,3-трис-(2-метил-4-гидрокси-5-трет-бутилфенил)бутан, бис-[2-трет-бутил-4-метил-6-(2-гидрокси-3-трет-бутил-5-метилбензил)фенил]терефталат, 1,3,5-трис-(2,6-диметил-3-гидрокси-4-трет-бутилбензил)изоцианурат, 1,3,5-трис-(3,5-ди-трет-бутил-4-гидроксибензил)изоцианурат, 1,3,5-трис-(3,5-ди-трет-бутил-4-гидроксибензил)-2,4,6-триметилбензол; 1,3,5-трис-[(3,5-ди-трет-бутил-4-гидроксифенил)пропионилоксиэтил]изоцианурат, тетра-кис-[метилен-3-(3',5'-трет-бутил-4'-гидроксифенил)пропионат]метан, 2-трет-бутил-4-метил-6-(2-акрилоилокси-3-трет-бутил-5-метилбензил)фенол, 3,9-бис-[2-(3-трет-бутил-4-гидрокси-5-метилгидроциннамоилокси)-1,1-диметилэтил]-2,4,8,10-тетраоксаспиро[5.5]ундекан, бис-[β-(3-трет-бутил-4-гидрокси-5-метилфенил)пропионат] триэтиленгликоля и производные 3-(3,5-диалкил-4-гидроксифенил)пропионовой кислоты, такие как амид стеарил-3-(3,5-ди-трет-бутил-4-гидроксифенил)пропионовой кислоты, амид пальмитил-3-(3,5-ди-трет-бутил-4-гидроксифенил)пропионовой кислоты, амид миристил-3-(3,5-ди-трет-бутил-4-гидроксифенил)пропионовой кислоты и амид лаурил-3-(3,5-ди-трет-бутил-4-гидроксифенил)пропионовой кислоты. При включении фенольного антиоксиданта его количество регулируют таким образом, чтобы оно составляло предпочтительно от 0,001 до 5 массовых частей, более предпочтительно от 0,03 до 3 массовых частей на 100 массовых частей термопластичной смолы.

Примеры антиоксиданта на основе фосфора включают в себя трифенилфосфит, диизооктилфосфит, гепта-кис-(дипропиленгликоль)трифосфит, триизодецилфосфит, дифенилизооктилфосфит, диизооктилфенилфосфит, дифенилтридецилфосфит, триизооктилфосфит, трилаурилфосфит, дифенилфосфит, трис-(дипропиленгликоль)фосфит, диолеилгидрогенфосфит, трилаурилтритиофосфит, бис-(тридецил)фосфит, трис-(изодецил)фосфит, трис-(тридецил)фосфит, дифенилдецилфосфит, динонилфенил-бис-(нонилфенил)фосфит, поли(дипропиленгликоль)фенилфосфит, тетрафенилдипропиленгликольдифосфит, трис-нонилфенилфосфит, трис-(2,4-ди-трет-бутилфенил)фосфит, трис-(2,4-ди-трет-бутил-5-метилфенил)фосфит, трис-[2-трет-бутил-4-(3-трет-бутил-4-гидрокси-5-метилфенилтио)-5-метилфенил]фосфит, три(децил)фосфит, октилдифенилфосфит, дидецилмонофенилфосфит, смеси дистеарилпентаэритрита и стеарата кальция, фосфит алкил(C10)-бис-фенола A, тетрафосфит тетрафенил-тетратридецилпентаэритрита, бис-(2,4-ди-трет-бутил-6-метилфенил)этилфосфит, дифосфит тетратридецилизопропилидендифенола, дифосфит тетратридецил-4,4'-н-бутилиден-бис-(2-трет-бутил-5-метилфенола), гексатридецил-1,1,3-трис-(2-метил-4-гидрокси-5-трет-бутилфенилбутантрифосфит, тетра-кис-(2,4-ди-трет-бутилфенил)бифенилендифосфонит, 9,10-дигидро-9-окса-10-фосфафенантрен-10-оксид, (1-метил-1-пропанил-3-илиден)-трис-(1,1-диметилэтил)-5-метил-4,1-фенилен)гексатридецилфосфит, 2,2'-метилен-бис-(4,6-трет-бутилфенил)-2-этилгексилфосфит, 2,2'-метилен-бис-(4,6-ди-трет-бутилфенил)октадецилфосфит, 2,2'-этилиден-бис-(4,6-ди-трет-бутилфенил)фторфосфит, 4,4'-бутилиден-бис-(3-метил-6-трет-бутилфенилдитридецил)фосфит, трис-(2-[(2,4,8,10-тетра-кис-трет-бутилдибензо[d,f]-[1,3,2]диоксафосфепин-6-ил)окси]этил)амин, 3,9-бис-(4-нонилфенокси)-2,4,8,10-тетраокса-3,9-дифосфаспиро[5,5]ундекан, фосфит 2,4,6-три-трет-бутилфенил-2-бутил-2-этил-1,3-пропандиола, фосфит поли-4,4'-изопропилидендифенол- C12-15-спирта, дифосфит бис-(диизодецил)пентаэритрита, дифосфит бис-(тридецил)пентаэритрита, дифосфит бис-(октадецил)пентаэритрита, дифосфит бис-(нонилфенил)пентаэритрита, бис-(2,4-ди-трет-бутилфенил)пентаэритрита, дифосфит бис-(2,4,6-три-трет-бутилфенил)пентаэритрита, дифосфит бис-(2,6-ди-трет-бутил-4-метилфенил)пентаэритрита и дифосфит бис-(2,4-дикумилфенил)пентаэритрита. При включении антиоксиданта на основе фосфора его количество регулируют таким образом, чтобы оно составляло предпочтительно от 0,001 до 10 массовых частей, более предпочтительно от 0,01 до 0,5 массовых частей на 100 массовых частей термопластичной смолы.

Примеры антиоксиданта на основе простого тиоэфира включают в себя тетра-кис-[метилен-3-(лаурилтио)пропионат]метан, бис-(метил-4-[3-n-алкил(C12/C14)тиопропионилокси]-5-трет-бутилфенил)сульфид, дитридецил-3,3'-тиодипропионат, дилаурил-3,3'-тиодипропионат, димиристил-3,3'-тиодипропионат, дистеарил-3,3'-тиодипропионат, лаурил/стеарилтиодипропионат, 4,4'-тио-бис-(6-трет-бутил-м-крезол), 2,2'-тио-бис-(6-трет-бутил-п-крезол) и дистеарилдисульфид. При включении антиоксиданта на основе простого тиоэфира его количество регулируют таким образом, чтобы оно составляло предпочтительно от 0,001 до 10 массовых частей, более предпочтительно от 0,01 до 0,5 массовых частей на 100 массовых частей термопластичной смолы.

Примеры описанных выше других антиоксидантов охватывают нитроновые соединения, такие как N-бензил-α-фенилнитрон, N-этил-α-метилнитрон, N-октил-α-гептилнитрон, N-лаурил-α-ундецилнитрон, N-тетрадецил-α-тридецилнитрон, N-гексадецил-α-пентадецилнитрон, N-октил-α-гептадецилнитрон, N-гексадецил-α-гептадецилнитрон, N-октадецил-α-пентадецилнитрон, N-гептадецил-α-гептадецилнитрон и N-октадецил-α-гептадецилнитрон, и бензофурановые соединения, такие как 3-арилбензофуран-2(3H)-он, 3-(алкоксифенил)бензофуран-2-он, 3-(алкоксифенил)бензофуран-2(3H)-он, 5,7-ди-трет-бутил-3-(3,4-диметилфенил)бензофуран- 2(3H)-он, 5,7-ди-трет-бутил-3-(4-гидроксифенил)бензофуран-2(3H)-он, 5,7-ди-трет-бутил-3-{4-(2-гидроксиэтокси)фенил}бензофуран-2(3H)-он, 6-(2-(4-(5,7-ди-трет-2-оксо-2,3- дигидробензофуран-3-ил)фенокси)этокси)-6-оксогексил-6-((6- гидроксигексаноил)окси)гексаноат и 5-ди-трет-бутил-3-(4-((15-гидрокси-3,6,9,13-тетраоксапентадецил)окси)фенил)бензофуран-2(3H)-он. При включении такого другого антиоксиданта его количество регулируют таким образом, чтобы оно составляло предпочтительно от 0,001 до 20 массовых частей, более предпочтительно от 0,01 до 5 массовых частей на 100 массовых частей термопластичной смолы.

Примеры поглотителя ультрафиолетового излучения включают в себя 2-гидроксибензофеноны, такие как 2,4-дигидроксибензофенон и 5,5'-метилен-бис-(2-гидрокси-4-метоксибензофенон); 2-(2-гидроксифенил)бензотриазолы, такие как 2-(2-гидрокси-5-метилфенил)бензотриазол, 2-(2-гидрокси-5-трет-октилфенил)бензотриазол, 2-(2-гидрокси-3,5-ди-трет-бутилфенил)-5-хлорбензотриазол, 2-(2-гидрокси-3-трет-бутил-5-метилфенил)-5-хлорбензотриазол, 2-(2-гидрокси-3,5-дикумилфенил)бензотриазол, 2,2'-метилен-бис-(4-трет-октил-6-бензотриазолилфенол), полиэтиленгликолевые эфиры 2-(2-гидрокси-3-трет-бутил-5-карбоксифенил)бензотриазола, 2-[2-гидрокси-3-(2-акрилоилоксиэтил)-5-метилфенил]бензотриазол, 2-[2-гидрокси-3-(2-метакрилоилоксиэтил)-5-трет-бутилфенил]бензотриазол, 2-[2-гидрокси-3-(2-метакрилоилоксиэтил)-5-трет-октилфенил]бензотриазол, 2-[2-гидрокси-3-(2-метакрилоилоксиэтил)-5-трет-бутилфенил]-5-хлорбензотриазол, 2-[2-гидрокси-5-(2-метакрилоилоксиэтил)фенил]бензотриазол, 2-[2-гидрокси-3-трет-бутил-5-(2-метакрилоилоксиэтил)фенил]бензотриазол, 2-[2-гидрокси-3-трет-амил-5-(2-метакрилоилоксиэтил)фенил]бензотриазол, 2-[2-гидрокси-3-трет-бутил-5-(3-метакрилоилоксипропил)фенил]-5-хлорбензотриазол, 2-[2-гидрокси-4-(2-метакрилоилоксиметил)фенил]бензотриазол, 2-[2-гидрокси-4-(3-метакрилоилокси-2-гидроксипропил)фенил]бензотриазол и 2-[2-гидрокси-4-(3-метакрилоилоксипропил)фенил]бензотриазол; бензоаты, такие как фенилсалицилат, монобензоат резорцина, 2,4-ди-трет-бутилфенил-3,5-ди-трет-бутил-4-гидроксибензоат, октил-(3,5-ди-трет-бутил-4-гидрокси)бензоат, додецил-(3,5-ди-трет-бутил-4-гидрокси)бензоат, тетрадецил-(3,5-ди-трет-бутил-4-гидрокси)бензоат, гексадецил-(3,5-ди-трет-бутил-4-гидрокси)бензоат, октадецил-(3,5-ди-трет-бутил-4-гидрокси)бензоат и бегенил-(3,5-ди-трет-бутил-4-гидрокси)бензоат; замещённые оксанилиды, такие как 2-этил-2'-этоксиоксанилид и 2-этокси-4'-додецилоксанилид; цианоакрилаты, такие как этил-α-циано-β,β-дифенилакрилат и метил-2-циано-3-метил-3-(п-метоксифенил)акрилат; триазины, такие как 2-(4,6-дифенил-1,3,5-триазин-2-ил)-5-гексилоксифенол, 2-(2-гидрокси-4-октоксифенил)-4,6-бис-(2,4-диметилфенил)-1,3,5-триазин, триоктил-2,2',2"-((1,3,5-триазин-2,4,6-триил)-трис-(3-гидроксибензол-4,1-диил)трипропионат), 2-(4,6-дифенил-1,3,5-триазин-2-ил)-5-[2-(2-этилгексаноилокси)этокси]фенол, 2,4,6-трис-(2-гидрокси-4-гексилокси-3-метилфенил)-1,3,5-триазин и 1,12-бис-[2-[4-(4,6-дифенил-1,3,5-триазин-2-ил)-3-гидроксифенокси]этил]додекандиоат, а также различные соли и хелаты металлов, конкретно соли и хелаты никеля и хрома. При добавлении поглотителя ультрафиолетового излучения его количество регулируют таким образом, чтобы оно составляло предпочтительно от 0,001 до 10 массовых частей, более предпочтительно от 0,01 до 0,5 массовых частей на 100 массовых частей термопластичной смолы.

Примеры стерически затруднённого аминового соединения включают в себя 2,2,6,6-тетраметил-4-пиперидилстеарат, 1,2,2,6,6-пентаметил-4-пиперидилстеарат, 2,2,6,6-тетраметил-4-пиперидилбензоат, бис-(2,2,6,6-тетраметил-4-пиперидил)себацинат, тетра-кис-(2,2,6,6-тетраметил-4-пиперидил)-1,2,3,4-бутантетракарбоксилат, тетра-кис-(1,2,2,6,6-пентаметил-4-пиперидил)-1,2,3,4-бутантетракарбоксилат, бис-(2,2,6,6-тетраметил-4-пиперидил)дитридецил-1,2,3,4-бутантетракарбоксилат, бис-(1,2,2,6,6-пентаметил-4-пиперидил)дитридецил-1,2,3,4-бутантетракарбоксилат, бис-(1,2,2,4,4-пентаметил-4-пиперидил)-2-бутил-2-(3,5-ди-трет-бутил-4-гидроксибензил)малонат, поликонденсат 1-(2-гидроксиэтил)-2,2,6,6-тетраметил-4-пиперидинол/диэтилсукцинат, 1,6-бис-(2,2,6,6-тетраметил-4-пиперидиламино)гексан/2,4-дихлор-6-морфолино-s-триазин, 1,6-бис-(2,2,6,6-тетраметил-4-пиперидиламино)гексан/2,4-дихлор-6-трет-октиламино-s-триазин, 1,5,8,12-тетра-кис-[2,4-бис-(N-бутил-N-(2,2,6,6-тетраметил-4-пиперидил)амино)-s-триазин-6-ил]-1,5,8,12-тетраазадодекан, 1,5,8,12-тетра-кис-[2,4-бис-(N-бутил-N-(1,2,2,6,6-пентаметил-4-пиперидил)амино)-s-триазин-6-ил]-1,5,8,12-тетраазадодекан, 1,6,11-трис-[2,4-бис-(N-бутил-N-(2,2,6,6-тетраметил-4-пиперидил)амино)-s-триазин-6-ил]аминоундекан, 1,6,11-трис-[2,4-бис-(N-бутил-N-(1,2,2,6,6-пентаметил-4-пиперидил)амино)-s-триазин-6-ил]аминоундекан, бис-{4-(1-октилокси-2,2,6,6-тетраметил)пиперидил}декандионат и бис-{4-(2,2,6,6-тетраметил-1-ундецилокси)пиперидил)карбонат. При включении стерически затруднённого аминового соединения его количество регулируют таким образом, чтобы оно составляло предпочтительно от 0,001 до 10 массовых частей, более предпочтительно от 0,01 до 0,5 массовых частей на 100 массовых частей термопластичной смолы.

Примеры зародышеобразующего реагента, имеющего структуру, отличную от формулы (1), охватывают карбоксилаты металлов, такие как бензоат натрия, 4-трет-бутилбензоат алюминия, адипат натрия и 2-натрий-бицикло-[2.2.1]-гептан-2,3-дикарбоксилат; полиоловые производные, такие как дибензилиденсорбит, бис-(метилбензилиден)сорбит, бис-(3,4-диметилбензилиден)сорбит, бис-(п-этилбензилиден)сорбит и бис-(диметилбензилиден)сорбит; а также амидные соединения, такие как N,N',N''-трис-[2-метилциклогексил]-1,2,3-пропантрикарбоксамид, N,N',N''-трициклогексил-1,3,5-бензолтрикарбоксамид, N,N'-дициклогексилнафталиндикарбоксамид и 1,3,5-три(диметилизопропиламино)бензол. При включении зародышеобразующего реагента, имеющего структуру, отличную от формулы (1), его количество регулируют таким образом, чтобы оно составляло предпочтительно от 0,03 до 10 массовых частей, более предпочтительно от 0,05 до 0,5 массовых частей на 100 массовых частей термопластичной смолы.

Примеры огнезащитного материала включают в себя ароматические фосфаты, такие как трифенилфосфат, трикрезилфосфат, триксиленилфосфат, крезилдифенилфосфат, крезил-2,6-диксиленилфосфат, резорцин-бис-(дифенилфосфат), (1-метилэтилиден)-4,1-фенилентетрафенилдифосфат и 1,3-фенилен-тетра-кис-(2,6-диметилфенил)фосфат, а также продукты "ADK STAB FP-500", "ADK STAB FP-600" и "ADK STAB FP-800" (торговые наименования продуктов, производимых фирмой ADEKA Corporation); фосфонаты, такие как дивинилфенилфосфонат, диаллилфенилфосфонат и 1-бутенилфенилфосфонат; фосфинаты, такие как фенилдифенилфосфинат, метилдифенилфосфинат и производные 9,10-дигидро-9-окса-10-фосфафенантлен-10-оксида; фосфазеновые соединения, такие как бис-(2-аллилфенокси)фосфазен и дикрезилфосфазен; огнезащитные материалы на основе фосфора, такие как фосфат меламина, пирофосфат меламина, полифосфат меламина, полифосфат мелама, полифосфат аммония, фосфат пиперазина, пирофосфат пиперазина, полифосфат пиперазина, фосфорсодержащие винилбензиловые соединения и красный фосфор; гидроксиды металлов, такие как гидроксид магния и гидроксид алюминия; а также огнезащитные материалы на основе брома, такие как бромированные эпоксидные смолы на основе бисфенола A, бромированные эпоксидные смолы на основе фенольных новолаков, гексабромбензол, пентабромтолуол, этилен-бис-пентабромфенил, этилен-бис-тетрабромфталимид, 1,2-дибром-4-(1,2-дибромэтил)циклогексан, тетрабромциклооктан, гексабромциклододекан, бис-(трибромфенокси)этан, бромированный полифениленовый эфир, бромированный полистирол, 2,4,6-трис-(трибромфенокси)-1,3,5-триазин, трибромфенилмалеимид, трибромфенилакрилат, трибромфенилметакрилат, диметакрилат тетрабромбисфенола A, пентабромбензилакрилат и бромированный стирол. Указанные огнезащитные материалы используют предпочтительно в комбинации с ингибитором каплеобразования, таким как фторуглеродная смола, и/или вспомогательной добавкой к огнезащитному материалу, такой как многоатомный спирт или гидротальцит. При включении огнезащитного материала его количество регулируют таким образом, чтобы оно составляло предпочтительно от 1 до 100 массовых частей, более предпочтительно от 10 до 70 массовых частей на 100 массовых частей термопластичной смолы.

Смазку добавляют в целях придания поверхности полученного формованного изделия смазочных свойств и усиления эффекта предотвращения повреждений. Примеры смазки охватывают амиды ненасыщенных жирных кислот, такие как амид олеиновой кислоты и амид эруковой кислоты; амиды насыщенных жирных кислот, такие как амид бегеновой кислоты и амид стеариновой кислоты; бутилстеарат; стеариловые спирты; моноглицерид стеариновой кислоты; монопальмитат; моностеарат сорбита; маннит; стеариновую кислоту; отверждённое касторовое масло; амид стеариновой кислоты; амид олеиновой кислоты и амид этилен-бис-стеариновой кислоты. Указанные смазки можно использовать по отдельности, либо можно использовать две или больше смазок в комбинации. При введении смазки её количество регулируют таким образом, чтобы оно составляло предпочтительно от 0,01 до 2 массовых частей, более предпочтительно от 0,03 до 0,5 массовых частей на 100 массовых частей термопластичной смолы.

Примеры наполнителя включают в себя тальк, слюду, карбонат кальция, оксид кальция, гидроксид кальция, карбонат магния, гидроксид магния, оксид магния, сульфат магния, гидроксид алюминия, сульфат бария, стеклянный порошок, стеклянные волокна, глины, доломит, слюду, диоксид кремния, оксид алюминия, вискеры титаната калия, волластонит и волокнистый оксисульфат магния, и любой из указанных наполнителей можно использовать при надлежащем выборе размера частиц (в случае волокнистого наполнителя диаметра волокна, длины волокна и аспектного отношения). Кроме того, при необходимости можно подвергать обработке поверхность наполнителя, подлежащего использованию. При введении наполнителя его количество регулируют таким образом, чтобы оно составляло предпочтительно от 0,01 до 80 массовых частей, более предпочтительно от 1 до 50 массовых частей на 100 массовых частей термопластичной смолы.

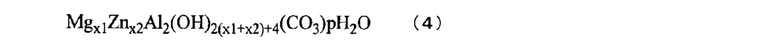

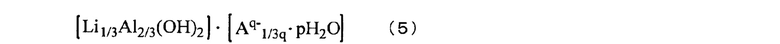

Описанный выше гидротальцит представляет собой соединение в форме комплексной соли, которая известна как природный или синтетический продукт, и состоит из магния, алюминия, гидроксильных групп, карбонатных групп и произвольного количества кристаллической воды, и примеры такого соединения включают в себя гидротальциты, в которых некоторые атомы магния или алюминия замещены другим металлом, таким как щелочной металл или цинк, а также гидротальциты, в которых гидроксильная группа (группы) и/или карбонатная группа замещена/замещены другой анионной группой (группами); в частности, гидротальциты, представленные следующей ниже формулой (4), в которой указанный металл замещён щелочным металлом. В дополнение к этому, в качестве Al-Li-гидротальцита также можно использовать соединение, представленное следующей ниже формулой (5).

в которой и x1, и x2 представляют число, которое удовлетворяет условиям, отображаемым следующими ниже уравнениями; а p равно нулю или положительному числу:

0 ≤ x2/x1 < 10, 2 ≤ (x1 + x2) ≤ 20.

в которой Aq- представляет собой анион с валентностью q, а p равно нулю или положительному числу.

Кроме того, карбонат-анион в упомянутых гидротальцитах может быть частично замещён другим анионом.

В указанных гидротальцитах кристаллическая вода может подвергаться дегидратации, а гидротальциты могут быть покрыты, например, высшей жирной кислотой, такой как стеариновая кислота, металлической солью высшей жирной кислоты, такой как олеат щелочного металла, органическим сульфонатом металла, таким как додецилбензолсульфонат щелочного металла, амидом высшей жирной кислоты, эфиром высшей жирной кислоты или воском.

Гидротальцит может представлять собой соединение природного или синтетического происхождения. Примеры способа его синтеза охватывают известные способы, которые описаны в документах JPS46-2280B1, JPS50-30039B1, JPS51-29129B1, JPH03-36839B2, JPS61-174270A, JPH5-179052A и тому подобных. Далее, приведённые выше в качестве примеров гидротальциты можно использовать без какого-либо ограничения в отношении кристаллической структуры, частиц кристаллов и тому подобного. При введении гидротальцита его количество регулируют таким образом, чтобы оно составляло предпочтительно от 0,001 до 5 массовых частей, более предпочтительно от 0,01 до 3 массовых частей на 100 массовых частей термопластичной смолы.

Примеры антистатика включают в себя катионные антистатики, такие как соли жирных кислот и четвертичного иона аммония, а также четвертичные соли полиаминов; анионные антистатики, такие как фосфаты высших спиртов, аддукты высших спиртов и оксида этилена, полиэтиленгликолевые эфиры жирных кислот, анионные алкилсульфонаты, сульфаты высших спиртов, сульфаты аддуктов высших спиртов и оксида этилена, а также фосфаты аддуктов высших спиртов и оксида этилена; неионогенные антистатики, такие как эфиры многоатомных спиртов и жирных кислот, фосфаты полигликолей и простые алкилаллиловые эфиры полиоксиэтилена; амфотерные антистатики, такие как амфотерные алкилбетаины (например, бетаины алкилдиметиламиноуксусной кислоты) и амфотерные активаторы имидазолинового типа; а также полимерные антистатики, такие как сложные эфиры амидов и простых полиэфиров. Указанные антистатики можно использовать по отдельности, либо можно использовать два или больше антистатиков в комбинации. При введении антистатика его количество регулируют таким образом, чтобы оно составляло предпочтительно от 0,03 до 2 массовых частей, более предпочтительно от 0,1 до 0,8 массовых частей на 100 массовых частей термопластичной смолы.

В качестве описанного выше пигмента также можно использовать коммерчески доступный пигмент, и их примеры включают Пигмент красный 1, 2, 3, 9, 10, 17, 22, 23, 31, 38, 41, 48, 49, 88, 90, 97, 112, 119, 122, 123, 144, 149, 166, 168, 169, 170, 171, 177, 179, 180, 184, 185, 192, 200, 202, 209, 215, 216, 217, 220, 223, 224, 226, 227, 228, 240 и 254; Пигмент оранжевый 13, 31, 34, 36, 38, 43, 46, 48, 49, 51, 52, 55, 59, 60, 61, 62, 64, 65 и 71; Пигмент жёлтый 1, 3, 12, 13, 14, 16, 17, 20, 24, 55, 60, 73, 81, 83, 86, 93, 95, 97, 98, 100, 109, 110, 113, 114, 117, 120, 125, 126, 127, 129, 137, 138, 139, 147, 148, 150, 151, 152, 153, 154, 166, 168, 175, 180 и 185; Пигмент зелёный 7, 10 и 36; Пигмент синий 15, 15:1, 15:2, 15:3, 15:4, 15:5, 15:6, 22, 24, 29, 56, 60, 61, 62 и 64; и Пигмент фиолетовый 1, 15, 19, 23, 27, 29, 30, 32, 37, 40 и 50.

Флуоресцентный отбеливатель представляет собой соединение, которое усиливает белизну или голубизну формованного изделия за счёт флуоресцентного действия поглощения ультрафиолетовых лучей солнечного и искусственного света, превращая поглощённые ультрафиолетовые лучи в видимый свет от пурпурного до голубого и излучая этот видимый свет. Примеры флуоресцентного отбеливателя включают в себя флуоресцентный отбеливатель с цветовым индексом C.I. 184, который представляет собой соединение на основе бензоксазола; флуоресцентный отбеливатель с цветовым индексом C.I. 52, который представляет собой соединение на основе кумарина; и флуоресцентные отбеливатели с цветовыми индексами C.I. 24, 85 и 71, которые являются соединениями на основе диаминостирилбензилсульфона. При введении флуоресцентного отбеливателя его количество регулируют таким образом, чтобы оно составляло предпочтительно от 0,00001 до 0,1 массовой части, более предпочтительно от 0,00005 до 0,05 массовых частей на 100 массовых частей термопластичной смолы.

Примеры красителей охватывают азокрасители, антрахиноновые красители, индигоидные красители, триарилметановые красители, ксантеновые красители, ализариновые красители, акридиновые красители, стильбеновые красители, тиазоловые красители, нафтоловые красители, хинолиновые красители, нитрокрасители, индаминовые красители, оксазиновые красители, фталоцианиновые красители и цианиновые красители, и можно смешивать множество указанных красителей и использовать в комбинации.

Далее будет описана композиция термопластичной смолы по настоящему изобретению.

На смолы, которые можно использовать в композиции термопластичной смолы по настоящему изобретению, ограничений не накладывается, если только они являются термопластичными смолами; однако для достижения ярко выраженного эффекта по настоящему изобретению, предпочтительно используют смолу на основе полиолефинов, смолу на основе стирола, смолу на основе сложного полиэфира, смолу на основе простого полиэфира, смолу на основе поликарбоната, смолу на основе полиамида или галогенсодержащую смолу, а более предпочтительно используют смолу на основе полиолефинов.

Примеры смолы на основе полиолефинов включают в себя полимеры α-олефинов, такие как полиэтилены, полиэтилены низкой плотности, линейные полиэтилены низкой плотности, полиэтилены высокой плотности, сшитые полиэтилены, полиэтилены с ультравысокой молекулярной массой, полипропилены, гомополипропилены, статистические coполимеры полипропилена, блок-coполимеры полипропилена, изотактические полипропилены, синдиотактические полипропилены, гемиизотактические полипропилены, полибутены, полимеры циклоолефинов, стереоблок-полипропилены, поли-3-метил-1-бутены, поли-3-метил-1-пентены и поли-4-метил-1-пентены; coполимеры α-олефинов, такие как этилен-пропиленовые блок-coполимеры или статистические coполимеры, ударопрочные сополимеры полипропилена, этилен-метилметакрилатные coполимеры, этилен-метилакрилатные coполимеры, этилен-этилакрилатные coполимеры, этилен-бутилакрилатные coполимеры и этилен-винилацетатные coполимеры; полифторолефины; а также термопластичные эластомеры на основе полиолефинов. Смола на основе полиолефинов может представлять собой coполимер двух или более указанных смол.

Примеры смолы на основе стирола включают в себя гомополимеры ароматических углеводородов, содержащих виниловую группу, а также coполимеры ароматических углеводородов, содержащих виниловую группу, и другого мономера (мономеров) (например, малеинового ангидрида, фенилмалеимида, (мет)акрилата, бутадиена и/или (мет)акрилонитрила), например, термопластичные смолы, такие как полистирольные (PS) смолы, высокоударопрочные полистиролы (HIPS), акрилонитрил-стирольные (AS) смолы, акрилонитрил-бутадиен-стирольные (ABS) смолы, метилметакрилат-бутадиен-стирольные (MBS) смолы, термостойкие ABS смолы, акрилат-стирол-акрилонитриловые (ASA) смолы, акрилонитрил-акриловый каучук-стирольные (AAS) смолы, смолы на основе стирола-малеинового ангидрида (SMA), метакрилат-стирольные (MS) смолы, стирол-изопрен-стирольные (SIS) смолы, акрилонитрил-этилен-пропиленовый каучук-стирольные (AES) смолы, стирол-бутадиен-бутилен-стирольные (SBBS) смолы и метилметакрилат-акрилонитрил-бутадиен-стирольные (MABS) смолы; а также гидрированные эластомерные смолы на основе стирола, полученные гидрированием двойной связи бутадиена или изопрена в любой из вышеописанных смол, такие как стирол-этилен-бутилен-стирольные (SEBS) смолы, стирол-этилен-пропилен-стирольные (SEPS) смолы, стирол-этилен-пропиленовые (SEP) смолы и стирол-этилен-этилен-пропилен-стирольные (SEEPS) смолы.

Примеры смолы на основе сложных полиэфиров включают в себя сложные ароматические полиэфиры, такие как полиалкилентерефталаты (например, полиэтилентерефталат, полибутилентерефталат и полициклогександиметилентерефталат) и полиалкиленнафталаты (например, полиэтиленнафталат и полибутиленнафталат); линейные сложные полиэфиры, такие как политетраметилентерефталат; и разлагаемые алифатические сложные полиэфиры, такие как полигидроксибутират, поликапролактон, полибутиленсукцинат, полиэтиленсукцинат; полимолочную кислоту, полияблочную кислоту, полигликолевую кислоту, полидиоксан и поли(2-оксетанон).

Примеры смолы на основе простых полиэфиров включают в себя полиацеталь, полифениленовый эфир, полиэфиркетон, полиэфирэфиркетон, полиэфиркетонкетон, полиэфирэфиркетонкетон, полиэфирсульфон и полиэфиримид.

Примеры смолы на основе поликарбонатов охватывают поликарбонаты, смолы поликарбонат/ABS, смолы поликарбонат/ASA, смолы поликарбонат/AES и разветвлённые поликарбонаты.

Примеры смолы на основе полиамидов включают в себя полимеры ε-капролактама (нейлон 6), ундеканлактама (нейлон 11), лауриллактама (нейлон 12), аминокапроновой кислоты, энантолактама, 7-аминогептановой кислоты, 11-аминоундекановой кислоты, 9-аминононановой кислоты, α-пирролидона, α-пиперидона и тому подобные; coполимеры, полученные coполимеризацией диамина (например, гексаметилендиамина, нонандиамина, нонанметилендиамина, метилпентадиамина, ундеканметилендиамина, додеканметилендиамина или м-ксилолдиамина) и соединения карбоновой кислоты (например, дикарбоновой кислоты, такой как адипиновая кислота, себациновая кислота, терефталевая кислота, изофталевая кислота, додекандикарбоновая кислота или глутаровая кислота); а также смеси указанных полимеров и/или coполимеров. Примеры смолы на основе полиамидов охватывают также арамидные смолы, такие как продукт "KEVLAR" (торговое наименование), производимый фирмой DuPont, "NOMEX" (торговое наименование), производимый фирмой DuPont, а также "TWARON" (торговое наименование) и "CONEX" (торговое наименование), которые производятся фирмой TEIJIN Ltd.

Примеры галогенсодержащей смолы включают в себя поливинилхлорид, поливинилиденхлорид, хлорированный полиэтилен, хлорированный полипропилен, поливинилиденфторид, хлорированные каучуки, винилхлорид-винилацетатные coполимеры, винилхлорид-этиленовые coполимеры, винилхлорид-винилиденхлоридные coполимеры, тройные винилхлорид-винилиденхлорид-винилацетатные coполимеры, винилхлорид-акрилатные coполимеры, винилхлорид-малеатные coполимеры и винилхлорид-циклогексилмалеимидные coполимеры.

Примеры термопластичной смолы охватывают также нефтяные смолы, кумароновые смолы, поливинилацетаты, акриловые смолы, полиметилметакрилаты, поливиниловые спирты, поливинилформали, поливинилбутирали, полифениленсульфиды, полиуретаны, смолы на основе целлюлозы, полиимидные смолы, полисульфоны, жидкие кристаллические полимеры и их смеси.

Кроме того, термопластичная смола может представлять собой эластомер, такой как изопреновый каучук, бутадиеновый каучук, каучук на основе акрилонитрил-бутадиенового coполимера, каучук на основе стирол-бутадиенового coполимера, фторуглеродный каучук, силиконовый каучук, эластомер на основе сложного полиэфира, эластомер на основе нитрила, эластомер на основе нейлона, эластомер на основе винилхлорида, эластомер на основе полиамида или эластомер на основе полиуретана, либо комбинацию указанных эластомеров.

В композиции смолы по настоящему изобретению упомянутые термопластичные смолы можно использовать по отдельности, либо две или более из них можно использовать в комбинации. Кроме того, данные термопластичные смолы можно также сплавлять. Указанные термопластичные смолы можно использовать вне зависимости от, например, их молекулярной массы, степени полимеризации, плотности, температуры размягчения, отношения растворитель-нерастворимый компонент (компоненты), степени стереорегулярности, присутствия или отсутствия остатка катализатора, типа и доли в смеси каждого мономера материала, а также типа катализатора полимеризации (например, катализатора Циглера или металлоценового катализатора).

В композиции термопластичной смолы по настоящему изобретению предпочтительно используют смолу на основе полиолефинов, поскольку это делает эффекты по настоящему изобретению более выраженными.

На способ введения состава по настоящему изобретению в термопластичную смолу ограничений не накладывается, и примеры способов включают в себя широко используемые способы, такие как способ сухого смешивания термопластичной смолы в форме порошка или пеллет с составом по настоящему изобретению; способ получения модифицирующего концентрата, содержащего состав по настоящему изобретению в высокой концентрации, и последующего добавления модифицирующего концентрата к термопластичной смоле, и способ переработки состава по настоящему изобретению в форму пеллеты и последующего добавления пеллет к термопластичной смоле.

Что касается способа переработки состава по настоящему изобретению в форму пеллеты, её можно изготавливать путём нагревания смеси состава по настоящему изобретению, фенольного антиоксиданта, полимерного соединения, связующего, такого как нефтяная смола, и если требуется, другой добавки (добавок), необязательных для введения, и последующего составления смеси в расплавленном состоянии в присутствии связующего. Условия переработки, оборудование для неё и тому подобное совершенно не ограничиваются и можно использовать любой хорошо известный и широко применяемый способ переработки и технологическое оборудование. Конкретные примеры способа получения включают способ с использованием дискового гранулятора и способ экструзии.

Композиция термопластичной смолы по настоящему изобретению содержит состав по настоящему изобретению в термопластичной смоле. В отношении содержания состава по настоящему изобретению следует отметить, что состав по настоящему изобретению включают в композицию таким образом, чтобы металлическая соль ароматического фосфата формулы (1) была введена в количестве от 0,001 до 10 массовых частей, предпочтительно от 0,01 до 0,5 массовых частей на 100 массовых частей термопластичной смолы. Когда данное количество меньше 0,001 массовых частей, может не достигаться эффект улучшения прозрачности, а если упомянутое количество больше 10 массовых частей, состав по настоящему изобретению может выделяться из полученного формованного изделия и может не достигаться ожидаемый эффект от добавления состава, что является неэкономичным.

В композицию термопластичной смолы по настоящему изобретению также может быть включена необязательная и известная добавка (добавки) (например, фенольный антиоксидант, антиоксидант на основе фосфора, антиоксидант на основе простого тиоэфира, другой антиоксидант, стерически затруднённое аминовое соединение, поглотитель ультрафиолетового излучения, зародышеобразующий реагент, огнезащитный материал, вспомогательный огнезащитный материал, смазка, наполнитель, гидротальцит, антистатик, флуоресцентный отбеливатель, пигмент и краситель) в пределах диапазона, в котором не наблюдается заметного ухудшения эффектов по настоящему изобретению. Количества соответственных добавок, подлежащих введению, например, описаны выше.

Композицию смолы по настоящему изобретению можно отливать в форму любым известным способом формования. Формованное изделие можно получать, например, при помощи литья методом впрыска, экструзионного формования, раздувного формования, вакуумного формования, формования с надувом, формования методом каландрирования, формования методом залива, формования методом окунания или пенного формования.

Примеры использования композиции смолы по настоящему изобретению включают в себя автомобильные материалы, такие как бамперы, передние щитки и приборные панели; варианты применения в качестве материалов корпуса, например холодильников, стиральных машин и пылесосов; предметы домашнего обихода, такие как столовая посуда, вёдра и банные принадлежности; смешанные бытовые товары, такие как игрушки; формованные изделия, в том числе контейнеры для хранения/сохранения, такие как резервуары; плёнки и волокна.

Примеры

Далее настоящее изобретение будет изложено более конкретно в виде примеров его осуществления, однако настоящее изобретение никоим образом не ограничивается следующими ниже примерами и тому подобным.

Примеры 1-1 – 1-3 и сравнительные примеры 1-1 – 1-3

К гомополипропилену в качестве термопластичной смолы (скорость потока расплава: 8 г/10 мин; 2,16 кг × 230°C в соответствии со стандартом ISO Standard 1133), взятому в количестве 100 массовых частей, добавляли 0,05 массовых частей фенольного антиоксиданта (тетра-кис-[метилен-3-(3',5'-ди-трет-бутил-4'- гидроксифенил)пропионат]метан), 0,1 массовую часть антиоксиданта на основе фосфора (трис-(2,4-ди-трет-бутилфенил)фосфит), 0,05 массовых частей стеарата кальция и каждую из композиций, указанных в таблице 1, и перемешивали данные материалы со скоростью 1000 об/мин в течение 1 минуты при использовании смесителя Хеншель, а затем гранулировали при температуре экструзии 230°C с использованием двухосного экструдера. Каждую из полученных в результате такого гранулирования пеллет сушили при 60°C в течение 8 часов, после чего измеряли мутность, модуль упругости при изгибе, модуль упругости при растяжении, ударную прочность по Изоду и желтизну (Y.I.) образца для испытания в описанных ниже условиях. Результаты измерений представлены ниже в таблице 1. Здесь следует отметить, что единицами количества каждого компонента, приведённого в таблице 1, являются массовые части.

Мутность

С использованием машины для литья методом впрыска (EC100-2A, произведена фирмой Toshiba Machine Co., Ltd.), каждую из полученных выше пеллет подвергали формованию при помощи литья методом впрыска при температуре смолы 200°C и температуре формования 50°C с целью приготовления образцов для испытания. В примерах 1-1 – 1-3 и сравнительных примерах 1-1 – 1-3 готовили образцы для испытания размером 60 мм × 60 мм × 2 мм. Формовали образцы для испытания и сразу после этого полученные образцы оставляли стоять в термостате при 23°C по меньшей мере в течение 48 часов, затем следовало измерение мутности (%) с использованием прибора Haze Guard II (произведён фирмой BYK Additives & Instruments, Ltd.) в соответствии со стандартом ISO14782.

Модуль упругости при изгибе (МПа)

С использованием машины для литья методом впрыска (EC100-2A, произведена фирмой Toshiba Machine Co., Ltd.) каждую из полученных выше пеллет подвергали формованию при помощи литья методом впрыска при температуре смолы 200°C и температуре формования 50°C с целью приготовления образцов для испытания, имеющих размеры 80 мм × 10 мм × 4 мм, и после того, как полученные таким путём образцы для испытания оставляли стоять по меньшей мере в течение 48 часов в термостате при 23°C, измеряли модуль упругости при изгибе (МПа) с использованием прибора для испытания на изгиб "AG-IS", произведённого фирмой Shimadzu Corporation, в соответствии со стандартом ISO178.

Модуль упругости при растяжении (МПа)

С использованием машины для литья методом впрыска (EC100-2A, произведена фирмой Toshiba Machine Co., Ltd.), каждую из полученных выше пеллет подвергали формованию при помощи литья методом впрыска при температуре смолы 200°C и температуре формования 50°C с целью приготовления образцов для испытания в форме 1A-образной лопатки, и после того, как полученные таким путём образцы для испытания оставляли стоять по меньшей мере в течение 48 часов в термостате при 23°C, измеряли модуль упругости при растяжении (МПа) с использованием прибора для испытания на изгиб AG-IS", произведённого фирмой by Shimadzu Corporation, в соответствии со стандартом ISO527-2 ".

Ударная прочность по Изоду (кДж/м2)

С использованием машины для литья методом впрыска (EC100-2A, произведена фирмой Toshiba Machine Co., Ltd.), каждую из полученных выше пеллет подвергали формованию при помощи литья методом впрыска при температуре смолы 200°C и температуре формования 50°C с целью приготовления образцов для испытания, имеющих размеры 80 мм × 10 мм × 4 мм, и после того, как полученные таким путём образцы для испытания оставляли стоять по меньшей мере в течение 48 часов в термостате при 23°C, измеряли ударную прочность по Изоду (кДж/м2) в соответствии со стандартом ISO180.

Показатель желтизны Y.I.

С использованием машины для литья методом впрыска (EC100-2A, произведена фирмой Toshiba Machine Co., Ltd.), каждую из полученных выше пеллет подвергали формованию при помощи литья методом впрыска при температуре смолы 200°C и температуре формования 50°C с целью приготовления образцов для испытания, имеющих размеры 60 мм × 60 мм × 2 мм, и после того, как полученные таким путём образцы для испытания оставляли стоять по меньшей мере в течение 48 часов в термостате при 23°C, измеряли показатель Y.I. каждого образца для испытания методом отражения с использованием колориметра "Multiple Light Source Spectrocolorimeter", произведённого фирмой Suga Test Instruments Co., Ltd.

Таблица 1

[% мас.]

[% мас.]

[% мас.]

[% мас.]

(A)-1: гидрокси-бис-[2,2'-метилен-бис-(4,6-ди-трет-бутилфенил)фосфат] алюминия

(B)-1: бензоат натрия

(C)-1: миристат лития

(D)-1: стеариновая кислота

Согласно сравнительным примерам 1-1 и 1-2, формованные изделия, не содержащие жирной кислоты (D), не демонстрировали эффекта повышения ударной прочности. В дополнение к этому, на основании сравнительного примера 1-3 было подтверждено, что, когда доля жирной кислоты (D) по отношению к составу была больше 30% мас., ослаблялся эффект улучшения физических свойств и прозрачности, а мутность и окрашивание формованного изделия усиливались, что ухудшало внешний вид.

С другой стороны, на основании примеров 1-1 – 1-3, было подтверждено, что формованные изделия, содержащие состав по настоящему изобретению, характеризовались превосходным балансом физических свойств и прозрачности и демонстрировали очень высокую ударную прочность с ничтожно малым окрашиванием.

Примеры 2-1 – 2-4 и сравнительные примеры 2-1 и 2-2

Для составов, представленных ниже в таблице 2, оценивали угол откоса при вращении и степень агрегирования с помощью описанных ниже процедур. Составы примеров 2-4 приготовляли на основе следующей рецептуры:

гидрокси-бис-[2,2'-метилен-бис-(4,6-ди-трет-бутилфенил)фосфат] алюминия: 45% мас.,

стеарат натрия: 28% мас.,

миристат лития: 15% мас., и

стеариновая кислота: 12% мас.

Угол откоса при вращении (°)

Каждый из составов, представленных в таблице 2, добавляли в цилиндрическую ёмкость (500 мл) в половину её объёма и закрывали указанную ёмкость крышкой. Затем оценивали текучесть каждого образца с использованием прибора для определения угла откоса (испытание с вращающимся цилиндром), произведённого фирмой Tsutsui Scientific Instruments Co., Ltd., при постоянной скорости вращения 2,4 об/мин. По мере вращения цилиндрической ёмкости образец накапливается вдоль вращающегося цилиндра, однако образец соскальзывает вниз с верхней позиции. Как только наклон, образуемый скользящим образцом, становился постоянным, измеряли угол, образуемый указанным наклоном образца и горизонтальной плоскостью, как угол откоса. Результаты этого приведены в таблице 2.

Степень агрегирования (%)

Каждый образец разделяли по крупности с использованием анализатора характеристик порошков (Multi Tester MT-02, произведённого фирмой Seishin Enterprise Co., Ltd.), в следующих условиях: отверстие сита = 355 мкм (верхнее сито), 220 мкм (среднее сито) и 150 мкм (нижнее сито); масса образца = 2 г; амплитуда колебаний = 1 мм; время вибрирования = 100 секунд, а сумму величин, вычисленных по следующим ниже уравнениям, определяли как степень агрегирования. Результаты этого приведены в таблице 2.

(Масса образца на верхнем сите/Общая масса образца) × 100 = Величина (a) (%)

(Масса образца на среднем сите/ Общая масса образца) × (3/5) × 100 = Величина (b) (%)

(Масса образца на нижнем сите /Общая масса образца) × (1/5) × 100 = Величина (c) (%)

Степень агрегирования (%) = Величина (a) (%) + Величина (b) (%) + Величина (c) (%)

Таблица 2

2-1

2-2

2-3

2-4

2-4

1-2

1-3

Согласно сравнительному примеру 2-1, композиция, не содержащая компонента (D), имела низкую текучесть. Кроме того, согласно сравнительному примеру 2-2, композиция, содержащая компонент (D) в доле примерно больше 35% мас., также имела низкую текучесть. С другой стороны, на основании примеров 2-1 – 2-4 было подтверждено, что композиции согласно настоящему изобретению, которые содержали компонент (D) в диапазоне от 3 до 35% мас., имели превосходную текучесть.

Примеры 3-1 – 3-15 и сравнительные примеры 3-1 – 3-12

К гомополипропилену в качестве термопластичной смолы (скорость потока расплава: 8 г/10 мин; 2,16 кг × 230°C в соответствии со стандартом ISO Standard 1133), взятому в количестве 100 массовых частей, добавляли 0,05 массовых частей фенольного антиоксиданта (тетра-кис-[метилен-3-(3',5'-ди-трет-бутил-4'-гидроксифенил)пропионат]метан), 0,1 массовой части антиоксиданта на основе фосфора (трис-(2,4-ди-трет-бутилфенил)фосфит), 0,05 массовых частей стеарата кальция и каждый из составов, указанных в таблицах 3 - 6, и перемешивали данные материалы со скоростью 1000 об/мин в течение 1 минуты при использовании смесителя Хеншель, а затем гранулировали при температуре экструзии 230°C с использованием двухосного экструдера. Здесь следует отметить, что в сравнительном примере 3-12 указанное гранулирование осуществляли без добавления состава. Каждую из гранулированных пеллет сушили при 60°C в течение 8 часов, после чего измеряли температуру кристаллизации, модуль упругости при изгибе и температуру тепловой деформации под нагрузкой (HDT) в описанных ниже условиях. Результаты измерений представлены ниже в таблицах 3 - 6. Здесь следует отметить, что единицами количества каждого компонента, приведённого в данных таблицах, являются массовые части.

Температура кристаллизации

Температуру кристаллизации (°C) измеряли для каждой из полученных выше пеллет с использованием дифференциального сканирующего калориметра (DIAMOND, произведён фирмой PerkinElmer Co., Ltd.). В отношении метода измерения отметим, что на диаграмме, полученной при нагревании каждой пеллеты от комнатной температуры до 230°C со скоростью 50°C/мин, выдерживании пеллеты в течение 10 минут, а затем охлаждении пеллеты до 50°C со скоростью -10°C/мин, в качестве температуры кристаллизации (°C) определяли температуру, при которой эндотермическая реакция приводила к формированию вершины пика.

Модуль упругости при изгибе (МПа)

С использованием машины для литья методом впрыска (EC100-2A, произведена фирмой Toshiba Machine Co., Ltd.), каждую из полученных выше пеллет подвергали формованию при помощи литья методом впрыска при температуре смолы 200°C и температуре формования 50°C с целью приготовления образцов для испытания, имеющих размеры 80 мм × 10 мм × 4 мм, и после того, как полученные таким путём образцы для испытания оставляли стоять по меньшей мере в течение 48 часов в термостате при 23°C, измеряли модуль упругости при изгибе (МПа) с использованием прибора для испытания на изгиб "AG-IS", произведённого фирмой Shimadzu Corporation, в соответствии со стандартом ISO178.

HDT

С использованием машины для литья методом впрыска (EC100-2A, произведена фирмой Toshiba Machine Co., Ltd.), каждую из полученных выше пеллет подвергали формованию при помощи литья методом впрыска при температуре смолы 200°C и температуре формования 50°C с целью приготовления образцов для испытания, имеющих размеры 80 мм × 10 мм × 4 мм, и после того, как полученные таким путём образцы для испытания оставляли стоять по меньшей мере в течение 48 часов в термостате при 23°C, измеряли HDT (°C) с использованием прибора для определения HDT "AUTO HDT Tester 3A-2", произведённого фирмой Toyo Seiki Seisaku-sho, Ltd, в соответствии со стандартом ISO75.

Таблица 3

[% мас.]

[% мас.]

[% мас.]

[% мас.]

(°C)

(A)-2: [2,2'-метилен-бис-(4,6-ди-трет-бутилфенил)фосфат] лития

(B)-2: стеарат натрия

(C)-2: стеарат цинка

(C)-3: стеарат магния

(C)-4: стеарат калия

(a)-1: [2,2'-метилен-бис-(4,6-ди-трет-бутилфенил)фосфат] натрия

(b)-1: бензоат калия

Таблица 4

[% мас.]

[% мас.]

[% мас.]

[% мас.]

(°C)

Таблица 5

3-1

3-2

3-3

3-4

3-5

3-6

[% мас.]

[% мас.]

[% мас.]

[% мас.]

(°C)

Таблица 6

3-7

3-8

3-9

3-10

3-11

3-12

[% мас.]

[% мас.]

[% мас.]

[% мас.]

(°C)

Согласно сравнительным примерам 3-1 – 3-5, композиции, в которых (A), (B), (C) и (D) находились за пределами объёма настоящего изобретения, демонстрировали слабый эффект улучшения температуры кристаллизации. В дополнение к этому, согласно сравнительным примерам 3-6 и 3-7, ни температура кристаллизации, ни модуль упругости при изгибе, ни HDT не являлись удовлетворительными, когда содержание компонента (A) или компонента (B) отличалось от содержания в композиции по настоящему изобретению. Кроме того, согласно сравнительным примерам 3-8 – 3-11, композиции, не содержащие любого из компонентов (A), (B), (C) и (D), демонстрировали слабый эффект в отношении улучшения температуры кристаллизации и модуля упругости при изгибе.

В отличие от этого, на основании примеров 3-1 – 3-15 было подтверждено, что композиция по настоящему изобретению проявляет ярко выраженный эффект улучшения температуры кристаллизации и способна приводить к получению формованного изделия, характеризующегося превосходным модулем упругости при изгибе и HDT.

Изобретение относится к составу для использования в композиции термопластичной смолы. Состав содержит следующие компоненты (A), (B), (C) и (D), в котором доли соответствующих компонентов относительно общего количества (A) + (B) + (C) + (D) составляют: (A) 35-75% мас., (B) 10-40% мас., (C) 0-20% мас. и (D) 5-35% мас. При этом (A) - металлическая соль ароматического фосфата, представленная следующей формулой (1):

,

,

в которой каждый из R1-R4 независимо представляет собой атом водорода либо линейную или разветвлённую алкильную группу, содержащую от 1 до 9 атомов углерода; R5 представляет собой алкилиденовую группу, содержащую от 1 до 4 атомов углерода; m является числом, равным 1 или 2; когда m равно 1, M1 представляет собой литий; а когда m равно 2, M1 представляет собой гидроксиалюминий; (B) - карбоксилат натрия; (C) - металлическая соль жирной кислоты, представленная следующей формулой (2):

,

,

в которой R6 представляет собой группу, введённую в алифатическую органическую кислоту, содержащую от 10 до 30 атомов углерода; M2 представляет собой атом n-валентного металла (при условии, что атом натрия и атом кальция исключены); а n является целым числом от 1 до 2; и (D) - жирная кислота. Также предложена композиция термопластичной смолы и формованное изделие. Предложенный состав обладает превосходной текучестью и способен придавать превосходные прозрачность и физические свойства термопластичным смолам. 3 н. и 7 з.п. ф-лы, 6 табл., 39 пр.

1. Состав для использования в композиции термопластичной смолы, содержащий следующие компоненты (A), (B), (C) и (D), в котором доли соответствующих компонентов относительно общего количества (A) + (B) + (C) + (D) составляют:

(A) 35-75% мас.,

(B) 10-40% мас.,

(C) 0-20% мас., и

(D) 5-35% мас.;

где

(A) - металлическая соль ароматического фосфата, представленная следующей формулой (1):

,

,

в которой каждый из R1-R4 независимо представляет собой атом водорода либо линейную или разветвлённую алкильную группу, содержащую от 1 до 9 атомов углерода; R5 представляет собой алкилиденовую группу, содержащую от 1 до 4 атомов углерода; m является числом, равным 1 или 2; когда m равно 1, M1 представляет собой литий; а когда m равно 2, M1 представляет собой гидроксиалюминий;

(B) - карбоксилат натрия;

(C) - металлическая соль жирной кислоты, представленная следующей формулой (2):

,

,

в которой R6 представляет собой группу, введённую в алифатическую органическую кислоту, содержащую от 10 до 30 атомов углерода; M2 представляет собой атом n-валентного металла (при условии, что атом натрия и атом кальция исключены); а n является целым числом от 1 до 2; и

(D) - жирная кислота.

2. Состав по п. 1, в котором M2 представляет собой литий, калий, магний или цинк.

3. Состав по п. 1 или 2, в котором металлическая соль ароматического фосфата представляет собой соединение, представленное следующей формулой (3):

,

,

в которой R1-R5 имеют те же значения, что и в формуле (1).

4. Состав по любому из пп. 1-3, дополнительно содержащий по меньшей мере одну добавку, выбранную из группы, состоящей из фенольного антиоксиданта, антиоксиданта на основе фосфора, антиоксиданта на основе простого тиоэфира, другого антиоксиданта, стерически затруднённого аминового соединения, поглотителя ультрафиолетового излучения, зародышеобразующего реагента, имеющего структуру, отличную от формулы (1), огнезащитного материала, вспомогательного огнезащитного материала, смазки, наполнителя, гидротальцита, антистатика, флуоресцентного отбеливателя, пигмента и красителя.

5. Состав по любому из пп. 1-4, в котором карбоксилат натрия (B) является натриевой солью ароматической или жирной карбоновой кислоты.

6. Состав по любому из пп. 1-5, в котором доли (A), (B), (C) и (D) составляют от 35 до 55% мас., от 20 до 40% мас., от 5 до 20% мас. и от 5 до 35% мас. соответственно.

7. Композиция термопластичной смолы, содержащая состав по любому из пп. 1-6, так что металлическая соль ароматического фосфата (A), представленная формулой (1), присутствует в количестве от 0,001 до 10 массовых частей на 100 массовых частей термопластичной смолы.

8. Композиция термопластичной смолы по п. 7, в которой термопластичная смола представляет собой смолу на основе олефина.

9. Композиция термопластичной смолы по п. 8, в которой смола на основе олефина представляет собой полипропилен.

10. Формованное изделие, включающее композицию термопластичной смолы по любому из пп. 7-9.

| WO 2005066247 A1, 21.07.2005 | |||

| JP 2013133364 A, 08.07.2013 | |||

| EP 2848644 A1, 18.03.2015 | |||

| JP 2017165882 A, 21.09.2017 | |||

| WO 2011032861 A1, 24.03.2011 | |||

| JP 2012044106 A, 01.03.2012 | |||

| Способ получения цианистых соединений | 1924 |

|

SU2018A1 |