Область техники

Изобретение относится к распределителю капель в машинах для формования стеклянных изделий, который эффективно и рационально регулирует различные перемещения распределительных каналов в направлении соответствующих станций для формования стеклянных изделий. Распределитель капель уменьшен в размерах, и его легче собирать, чем какой-либо другой известный распределитель капель.

Предшествующий уровень техники

При изготовлении изделий из стекла или других материалов необходимо дозировать или подавать капли или порции расплавленного стекла для изготовления стеклянных изделий.

Указанные порции стекла получают из источника расплавленного стекла, обеспечивающего непрерывный поток стекла, непрерывно рассекаемый с помощью подходящего режущего механизма на порции, называемые «каплями», которые распределяют с помощью распределителя капель в одну или более полостей множества станций формования стеклянных изделий, обычно шесть, восемь, десять или двенадцать, которые входят в состав машины, с тем преимуществом, что распределение может быть перепрограммировано в случае неисправности, обслуживания какого-либо участка или при вытяжке стекла.

Известные распределители капель согласно предшествующему уровню техники обычно содержат один или более подвижных каналов, каждый из которых поддерживается осевым валом. Эти каналы выровнены так, что они перемещаются посредством подходящих механизмов на базе зубчатой передачи, при этом указанные механизмы управляются подвижным кулачком, который вызывает перемещение каналов совместно, между одной станцией формования стеклянных изделий и следующей, в заранее определенных секциях подачи стеклянных капель машины.

В качестве примера распределителей предшествующего уровня техники можно привести пример, приведенный в патентном документе US3597187, выданном 3 августа 1971 года Urban P. Trudeau и принадлежащем Owens Illinois Co. Указанный распределитель состоит из пары изогнутых дефлекторных лотков, поддерживаемых вертикальными валами, которые посредством подходящих зубчатых передач перемещаются радиально посредством зубчатого венца, поддерживаемого на вертикальной оси, последовательно перемещаемого с заданным углом поворота, с помощью поперечного поршневого штока, содержащего кулачковое следящее устройство. Указанный шток поддерживается управляющим кулачком, и, в соответствии с его профилем, вынуждает изогнутые дефлекторные лотки перемещаться в радиальном направлении между одной формовочной станцией и следующей, чтобы доставлять капли через ряд неподвижных каналов, которые направляют их к пресс-формам каждой из формовочных станций машины. Управляющий кулачок поворачивается одновременно с помощью зубчатого венца и винта, который соединен с валом. Вал вращается с помощью синхронного двигателя, который вращает кулачок с постоянной скоростью, синхронизированной с помощью элементов управления, например, синхронизирующего барабана, управляющего несколькими операциями на каждой станции формовочной машины.

Другой тип распределителя капель показан в патентном документе USRe28759, выданном Wasyl Bystrianyk и др. 6 апреля 1976 года и принадлежащем Emhart Corporation. В указанном патентном документе также описан распределитель капель расплавленного стекла, который содержит пару изогнутых лотков, каждый из которых соединен с зубчатым колесом и с зубчатой рейкой, что обеспечивает их перемещение под углом и синхронно между одним положением и другим положением к нескольким станциям машины для формования стеклянных изделий. Зубчатая рейка также соединена с валом, который на своем свободном конце оснащен кулачковым следящим устройством, также перемещаемым другим кулачковым следящим устройством, опирающимся на подходящий кулачок, причем в данном конкретном случае кулачок расположен горизонтально. Кулачок приводится в действие с помощью устройства передачи, соединенного с синхронным двигателем, который вращает кулачок синхронно с помощью элементов управления нескольких секций формовочной машины.

В распределителях капель, известных по предшествующему уровню техники, уже исключено использование приводного кулачка для управления перемещением подвижных каналов распределителя стеклянных капель, и вместо этого использованы электронные или шаговые двигатели, а также электронная система управления, как показано в патентном документе US4357157, выданном Luis Cardenas Franco и др. 2 ноября 1982 года, и принадлежащем Investigación FIC Fideicomiso. В этом случае распределитель содержит пару изогнутых распределительных лотков, расположенных один за другим, при этом передний лоток снабжен кольцевой опорой, опирающейся на вал, а задний лоток проходит через указанное кольцо и опирается на второй вал для обеспечения вращательного движения с заданными углами. Распределительные лотки проходят через общую опору и соединены посредством соответствующих соединительных устройств с шаговыми двигателями, которые работают совершенно независимо, обеспечивая перемещения, точно рассчитанные количеством шагов, установленных для каждого двигателя. В этом случае шаговыми двигателями управляют посредством электронной системы управления, синхронизирующей движение подачи лотков относительно каждой секции формовочной машины.

Другой распространитель капель типа, использующего средства программирования, описан в патентном документе US4687502, выданном Robert J. Douglas и др. и принадлежащем Emhart Industries. Указанный распределитель включает в себя модификацию системы распределения, описанной в патентном документе USRe28759, принадлежащем указанной компании. В соответствии с изобретением основные особенности указанного распределителя капель включают в себя использование серводвигателя, который представляет собой реверсивный электродвигатель постоянного тока, для позиционирования зубчатой рейки и управления угловым перемещением изогнутых лотков для подачи капель. Серводвигателем управляют с помощью механизма управления положением сервопривода, которым также управляет профиль перемещения с помощью компьютера, который можно регулировать вручную. Указанный распределитель капель можно рассматривать как изготовленный из двух секций, заменяемой секции, содержащей корпус с парой зубчатых колес, соответственно, соединенных с парой питающих каналов. Указанные шестерни также связаны с зубчатой рейкой, которая обеспечивает угловое перемещение лотков между одной позицией и другой; и неподвижной секцией, содержащей серводвигатель и вращающееся рабочее колесо с линейным перемещением, которое может быть соединено с основной конструкцией машины для формования стеклянных изделий.

Наконец, в патентном документе US5637128, выданном Gaspar Rodriguez Wong и др. и принадлежащем Vidriera Monterrey, описан распределитель капель для машин для формования стеклянных изделий или других материалов, который содержит: по меньшей мере один изогнутый распределительный лоток, установленный на вертикальной оси вращения, для каждой капли, одновременно подаваемой распределителем, при этом каждый верхний конец лотка постоянно выровнен с каждым соответствующим отверстием питателя стеклянного расплава и перемещается радиально, так что его конец совмещается в заданном порядке с верхними концами неподвижных каналов формовочной машины, которые переносят капли в соответствующие пресс-формы секций указанной машины; при этом корпус состоит по меньшей мере из одного зубчатого колеса, вращающегося вокруг своей продольной оси, в сочетании с центральным валом, соединенным с корпусом, которые соединены друг с другом вертикальной осью каждого распределительного лотка; зубчатую рейку, сопрягаемую с зубчатыми колесами каждого распределительного лотка с обеспечением перемещения указанных зубчатых колес с вращательным движением и, таким образом, с обеспечением одновременного и синхронизированного вращения каждого лотка; и вращающийся приводной элемент, соединенный с указанной зубчатой рейкой с обеспечением перемещения вперед и назад относительно указанной зубчатой рейки и тем самым осуществления вращательного движения указанных зубчатых колес; приводное устройство, соединенное с приводным элементом, для придания вращательного движения приводному элементу для перемещения зубчатой рейки и, следовательно, одновременного и углового перемещения изогнутых лотков в выбранные положения подачи в запланированной последовательности, с точными перемещениями между различными секциями машины для формования стеклянных изделий.

С появлением электронных элементов управления, управление перемещением изогнутых лотков может осуществляться с большой безопасностью, а программированием углового положения (регулировка) можно легко управлять.

Однако одной из проблем, которая все еще продолжает существовать в известных распределителях капель, является их механическая конструкция, поскольку они изготовлены с большим количеством механических частей, таких как соединительные пластины, направляющие стержни и другие дополнительные детали, которые значительно увеличивают их размер и вес.

В дополнение к вышесказанному, и в связи с большим количеством деталей, содержащих распределители капель предшествующего уровня техники, существует недостаток в виде повышенного износа всех деталей. Это приводит к проблемам люфта, который вызывает непредвиденные перемещения во время распределения, которые не могут быть легко исправлены электрическими или электронными элементами управления.

Раскрытие изобретения

Первой задачей изобретения является создание распределителя капель для машин формования стеклянных изделий, который имеет компактную конструкцию и улучшает управление перемещением и положением распределительных лотков.

Другая задача изобретения состоит в том, чтобы создать распределитель капель для машин формования стеклянных изделий, который воспринимает различные порядки перемещения для распределительных лотков, без необходимости разборки механизма.

Дополнительной задачей изобретения является создание распределителя капель для машин формования стеклянных изделий, который, поскольку он выполнен в более компактной форме (с уменьшением его длины и размера почти до половины известных распределителей), снижает проблему износа механизмов, таким образом, избегая проблем непредвиденных перемещений во время распределения капель по различным секциям машины для формования стеклянных изделий.

Дополнительной задачей изобретения является создание распределителя капель для машин формования стеклянных изделий, который можно легко модифицировать, чтобы преобразовать его для использования в двойных, тройных или четверных полостях.

Дополнительная задача изобретения состоит в создании распределителя капель для машин формования стеклянных изделий, который, поскольку каждый вал и их соответствующий двигатель являются независимыми, обеспечивает точное совмещение каждого лотка из двойной полости с каждой черновой пресс-формой, поддерживая точное совмещение для идеально центрированной нагрузки.

Другой задачей изобретения является создание распределителя капель для машин формования стеклянных изделий, в которых держатели лотка или плечи каждого лотка перемещаются совершенно независимо, причем каждый держатель лотка вводится в направлении, противоположном к другому на 180°, и относительно друг друга, с обеспечением большего угла расхождения веером, равного или превышающего 140°, что превосходит таковой, выполненный в распределителях предшествующего уровня техники.

Еще одной задачей изобретения является создание распределителя капель для машин формования стеклянных изделий, который обеспечивает перемещение распределительных лотков без внезапных изменений ускорения.

Краткое описание чертежей

Новые аспекты, считающиеся характерными для изобретения, установлены, в частности, в формуле изобретения. Тем не менее, само изобретение, благодаря его организации или способу действия, в сочетании с другими целями и преимуществами, будет лучше понято из следующего описания при рассмотрении в совокупности с чертежами.

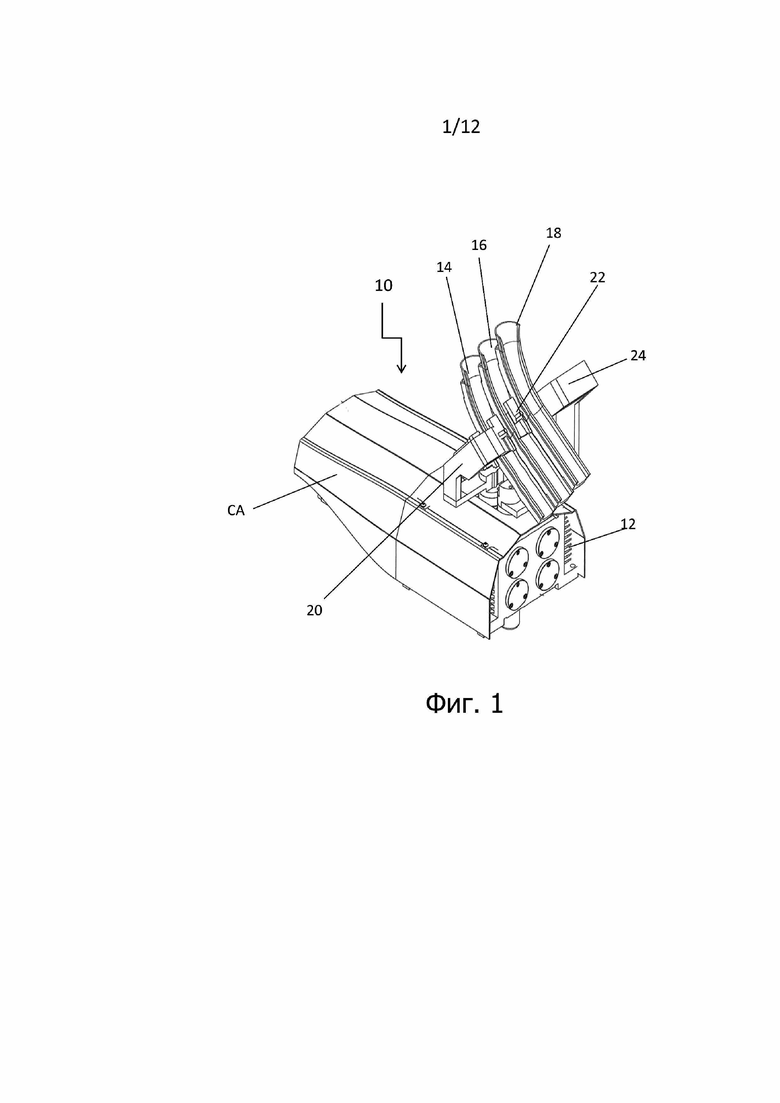

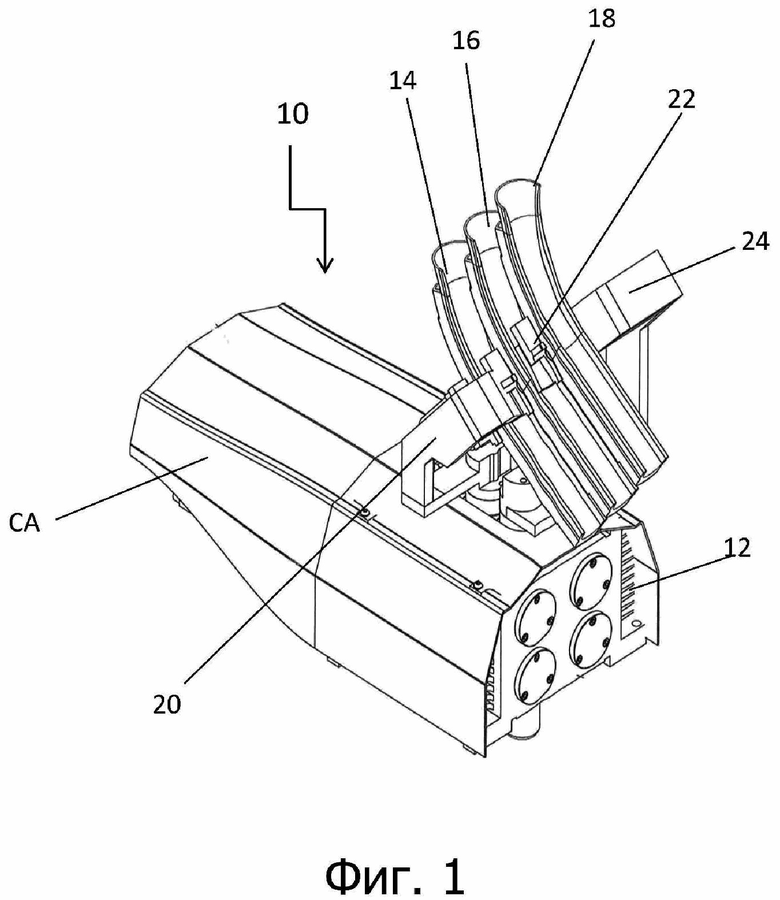

На фиг. 1 показан распределитель стеклянных капель согласно изобретению, обычный вид в перспективе спереди;

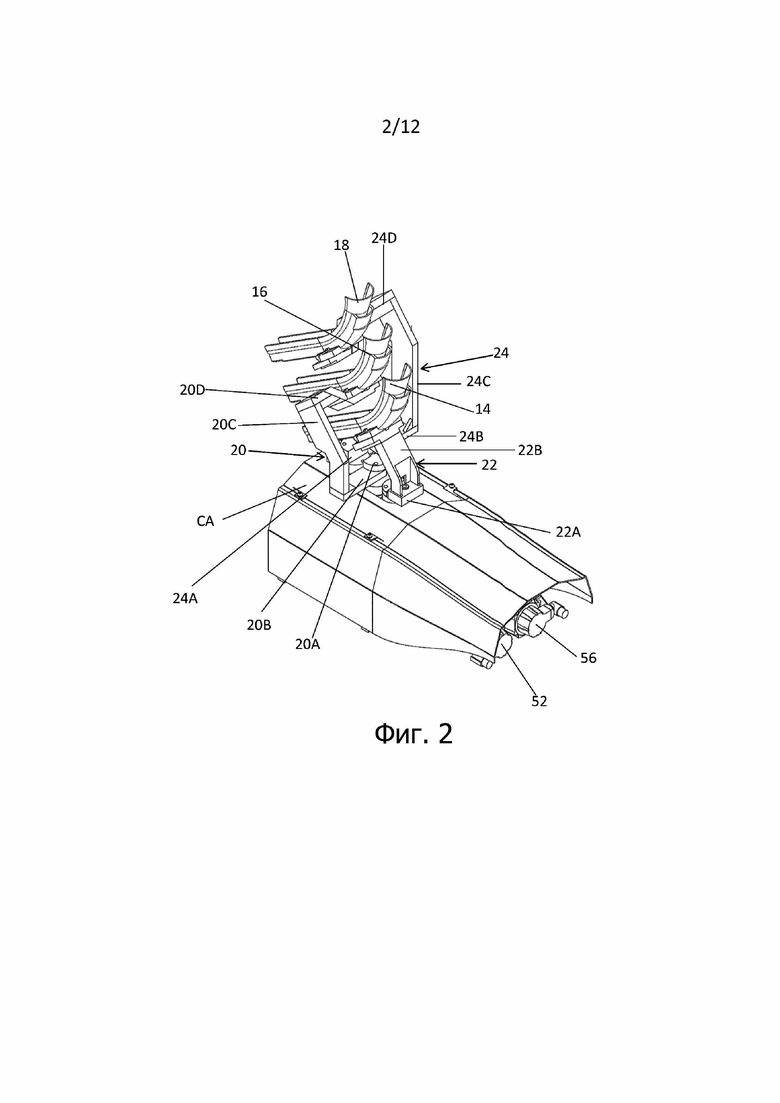

на фиг. 2 – распределитель стеклянных капель согласно изобретению, обычный вид в перспективе сзади;

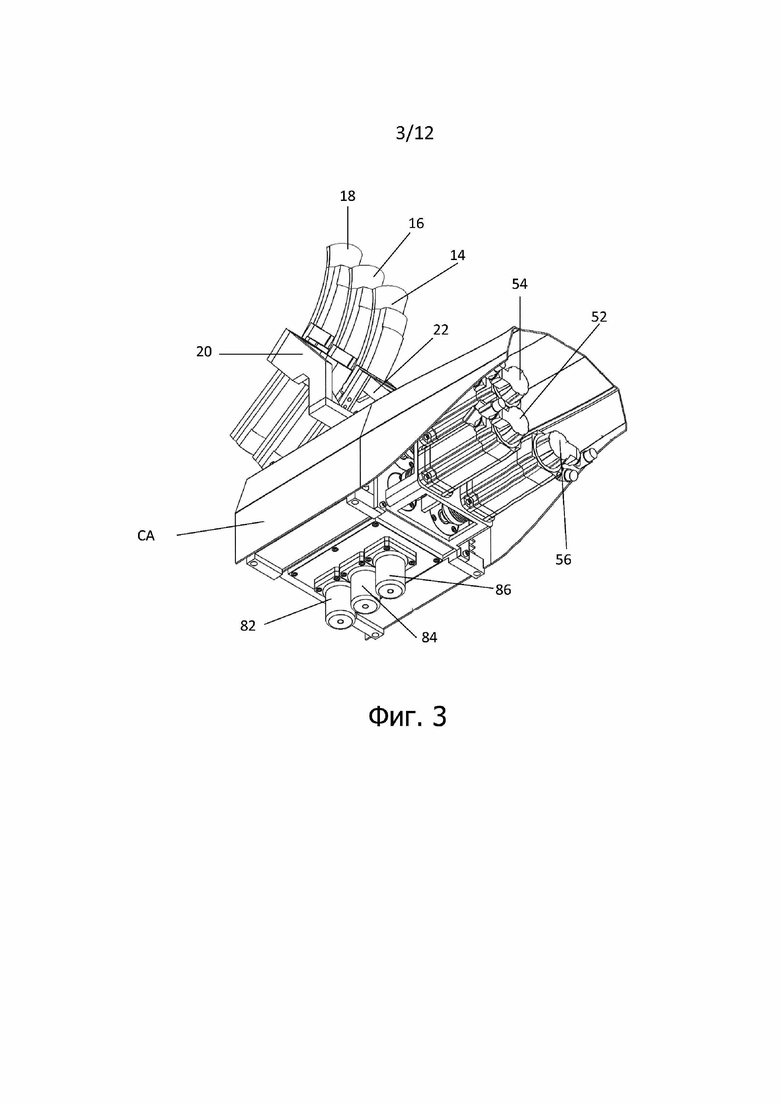

на фиг. 3 – распределитель стеклянных капель согласно изобретению, обычный вид в перспективе снизу;

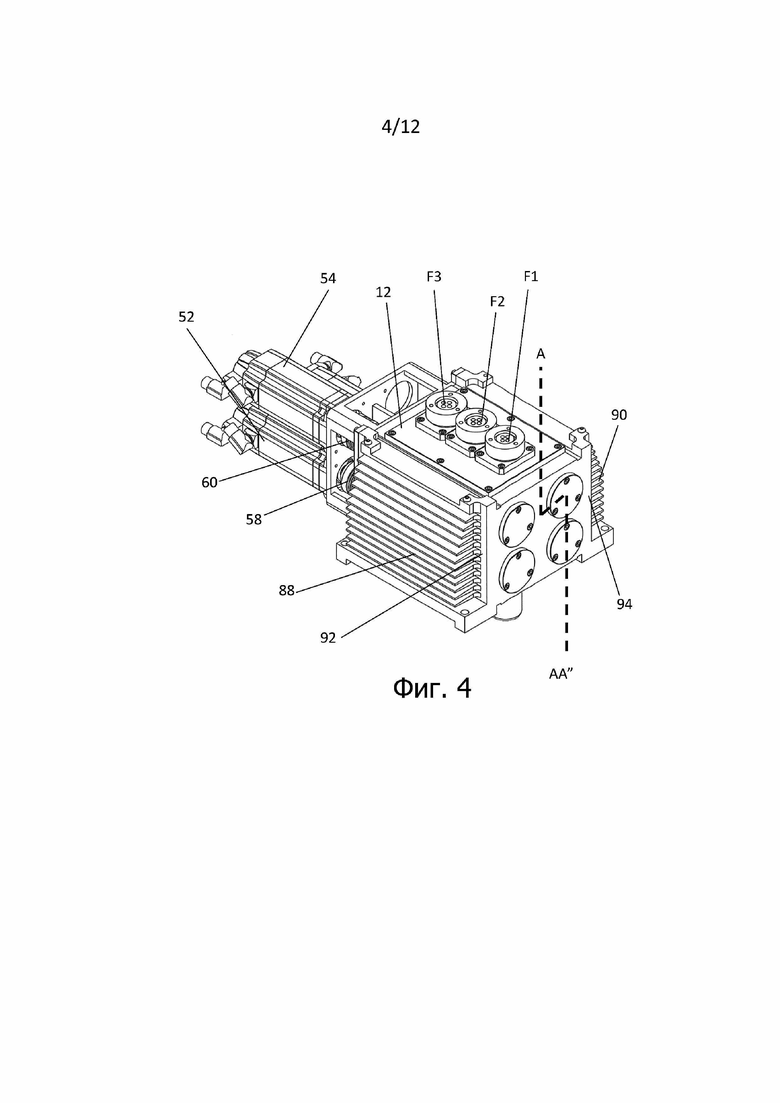

на фиг. 4 – распределитель стеклянных капель согласно изобретению, обычный вид в перспективе спереди;

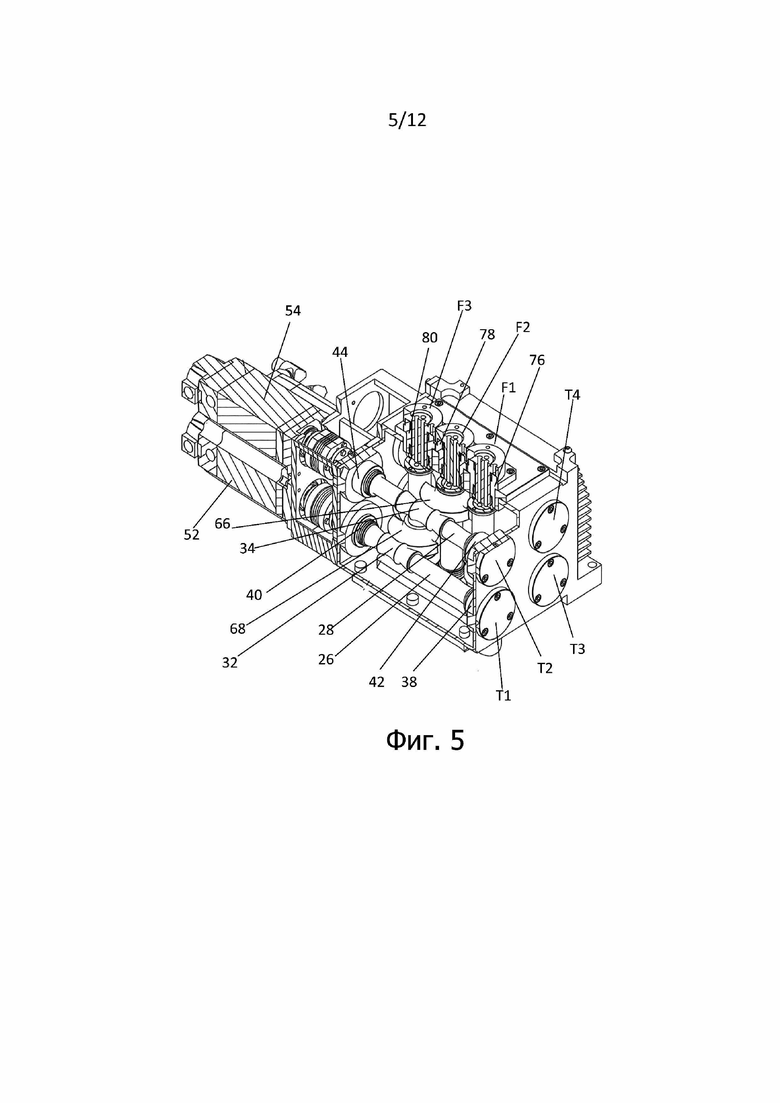

на фиг. 5 подробно представлена внутренняя часть распределителя стеклянных капель согласно изобретению, обычный вид в перспективе спереди по линии A-AA;

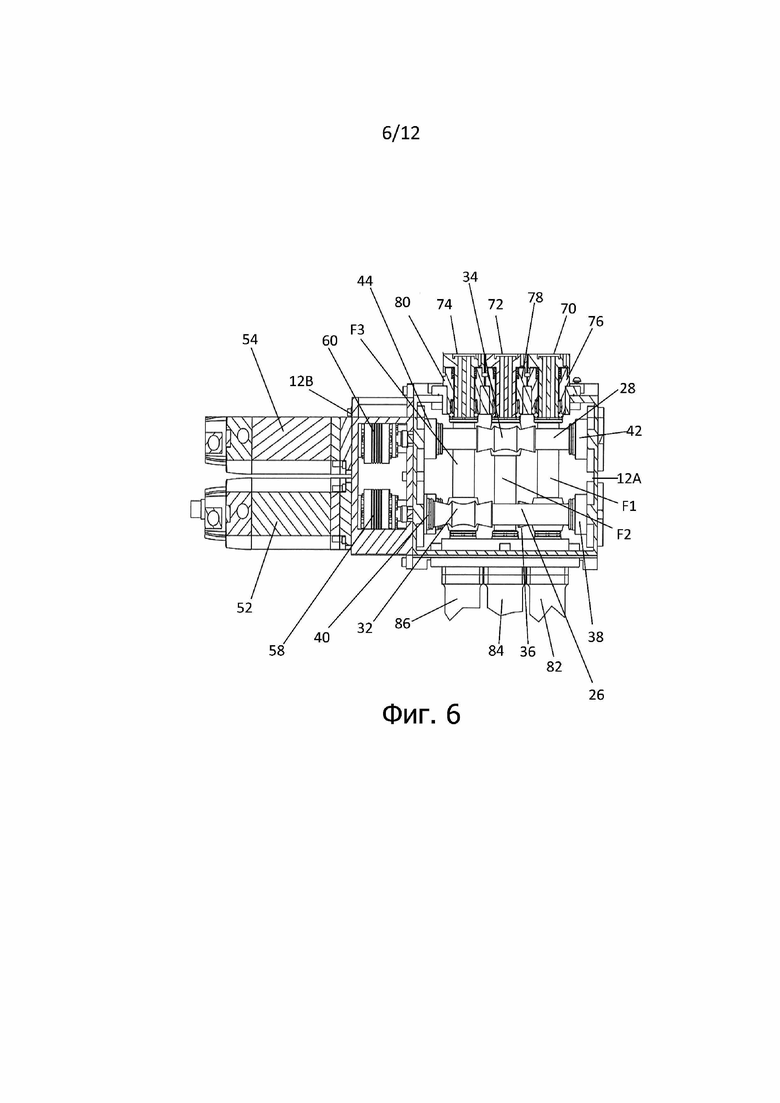

на фиг. 6 подробно представлена внутренняя часть распределителя стеклянных капель согласно изобретению, обычный вид в разрезе по фиг. 5;

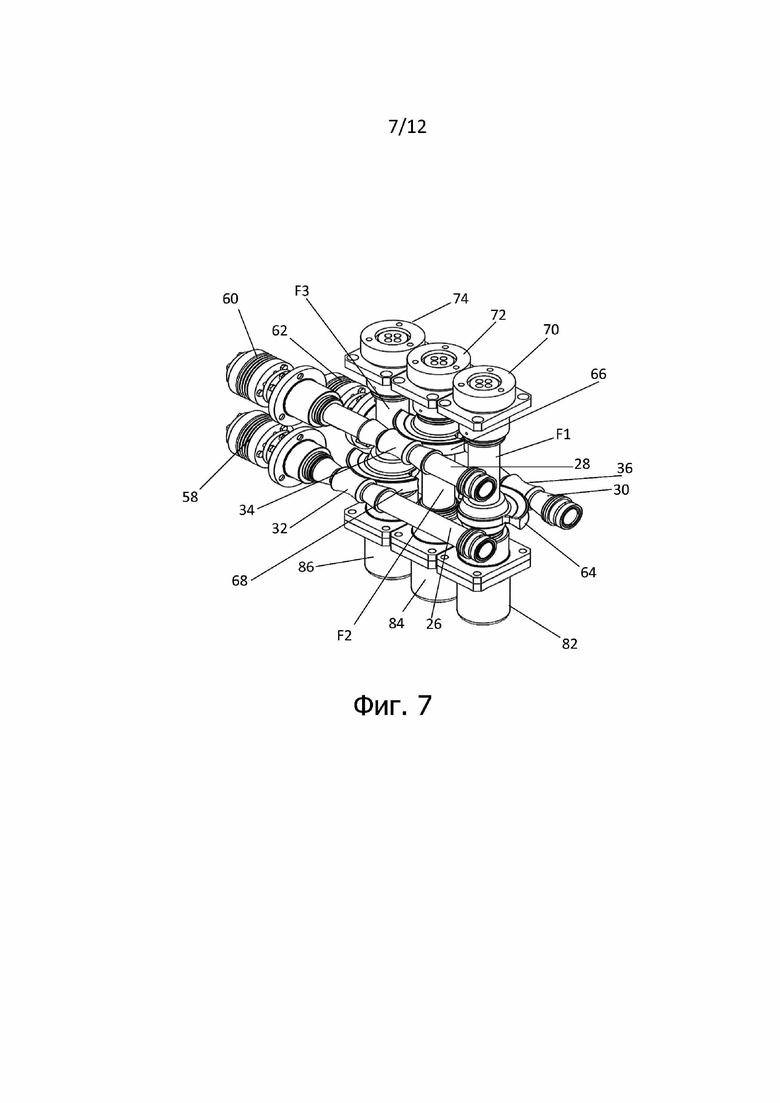

на фиг. 7 подробно представлена внутренняя часть распределителя капель согласно изобретению, обычный вид по фиг. 5 в перспективе;

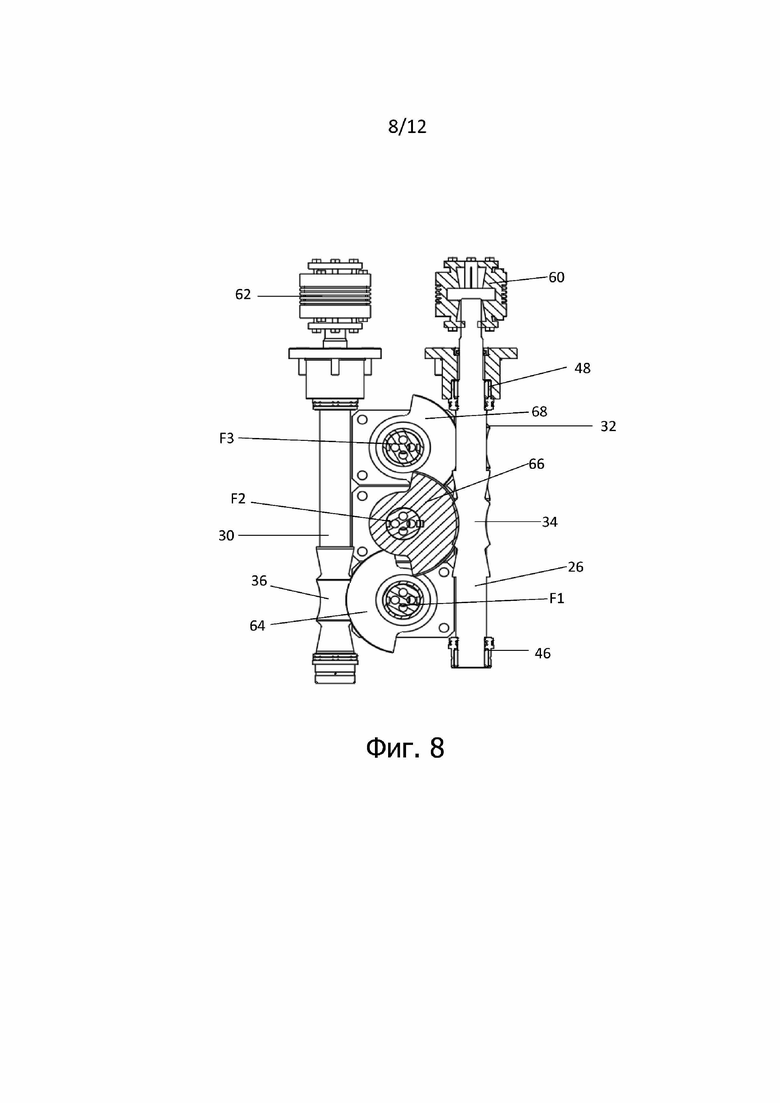

на фиг. 8 – внутренняя часть распределителя капель согласно изобретению, обычный подробный вид сверху;

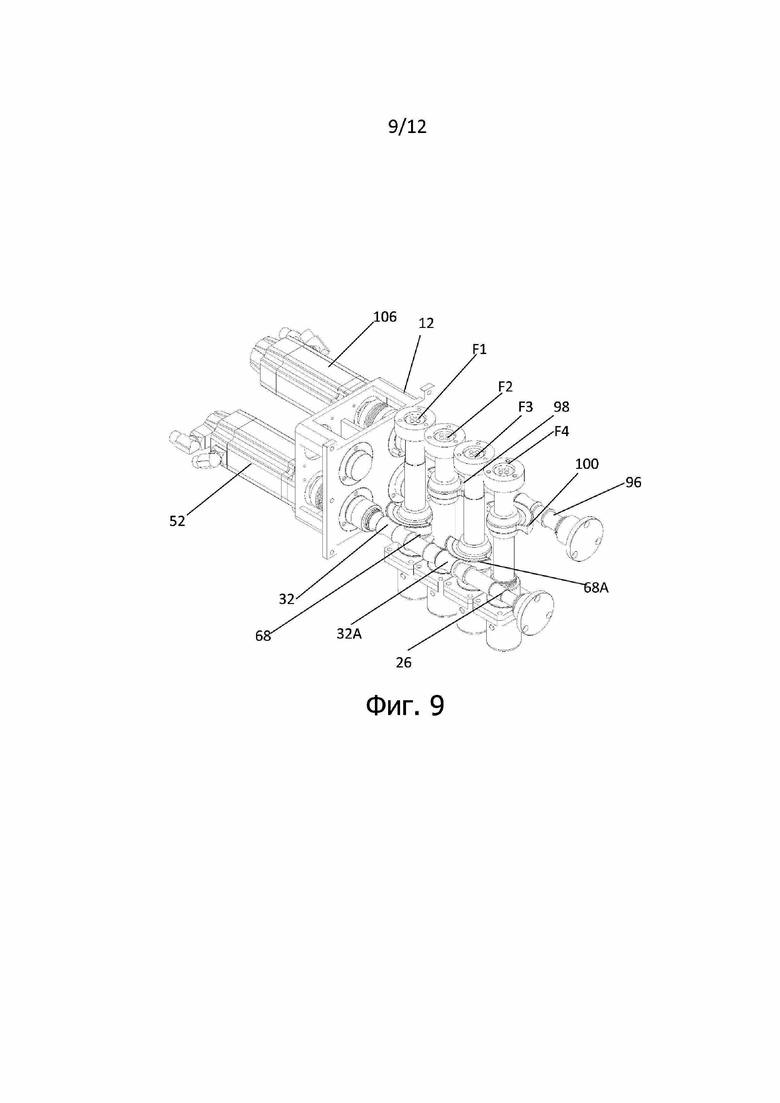

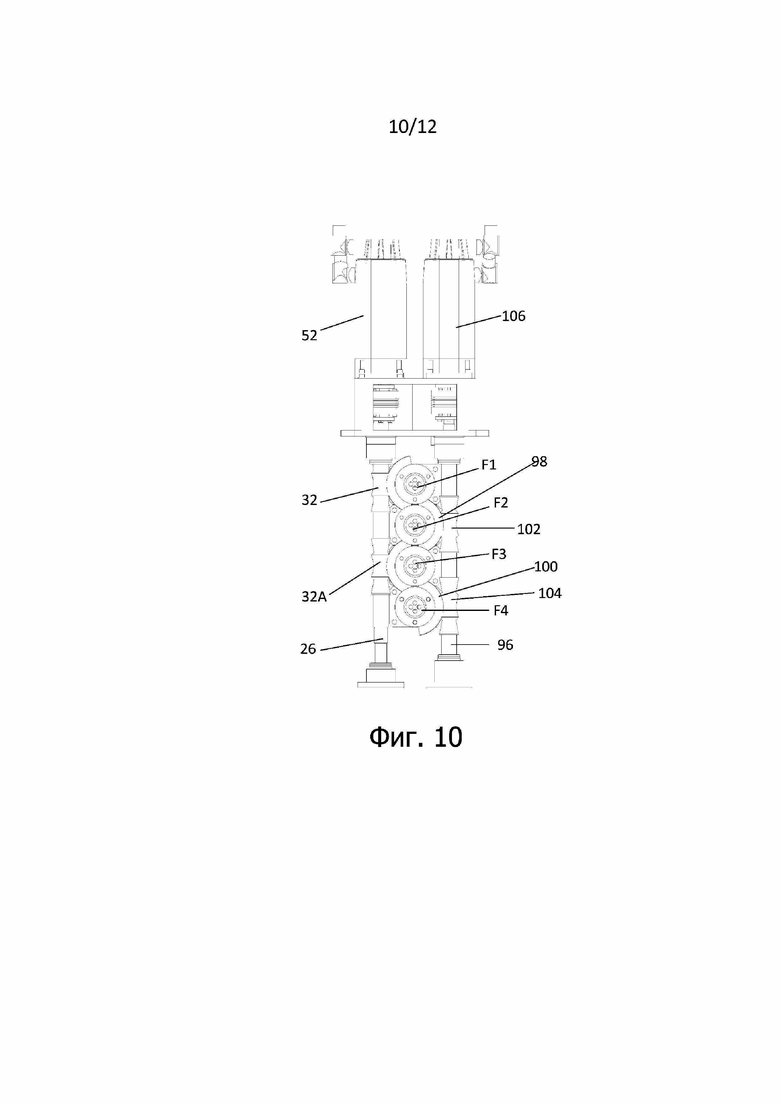

на фиг. 9 – распределитель стеклянных капель для четырех лотков согласно второму варианту осуществления изобретения, обычный вид в перспективе;

на фиг. 10 – внутренняя часть распределителя капель для четырех лотков согласно второму варианту осуществления изобретения, обычный подробный вид сверху;

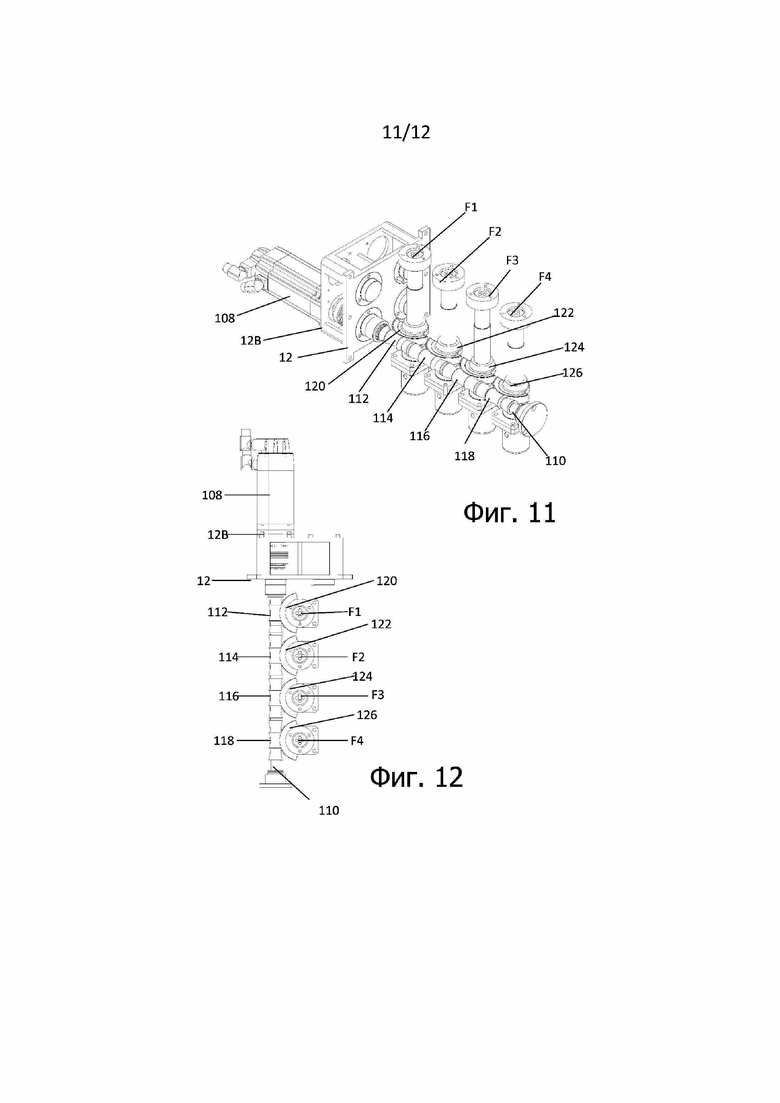

на фиг. 11 – распределитель стеклянных капель для четырех лотков согласно третьему варианту осуществления изобретения, обычный вид в перспективе;

на фиг. 12 – внутренняя часть распределителя капель для четырех лотков согласно третьему варианту осуществления изобретения, обычный подробный вид сверху; и

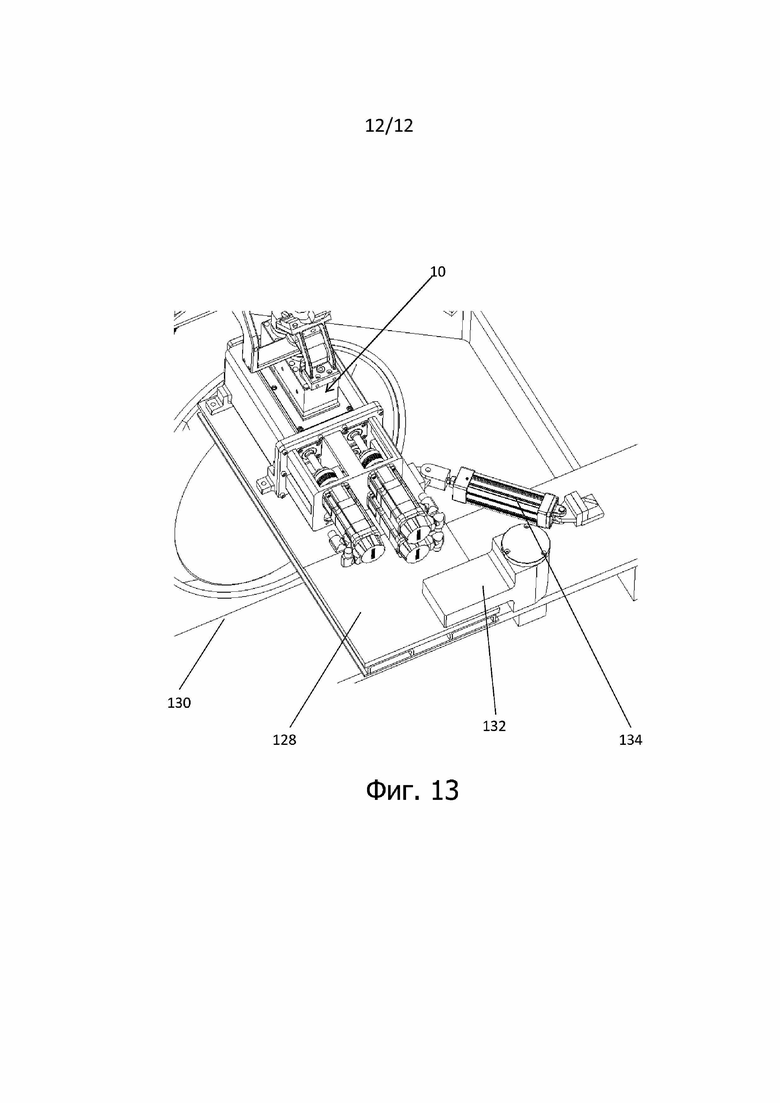

на фиг. 13 – поворотная опорная конструкция, в которой расположен распределитель капель согласно изобретению, обычный вид в перспективе.

Варианты осуществления изобретения

На фиг. 1 показан распределитель 10 капель согласно изобретению, содержащий корпус 12, который защищен крышкой CA. В этом варианте осуществления показано, что распределитель 10 капель вмещает три подающих лотка 14, 16, 18 дугообразной формы, причем они расположены один над другим. Каждый лоток 14, 16, 18 имеет верхний конец, совмещаемый с каждым из питающих отверстий питателя стекла (не показано), а его нижние концы направлены к пресс-формам для формования стеклянных изделий. Каждый лоток 14, 16, 18 поддерживается независимыми держателями 20, 22, 24 для радиального перемещения влево или вправо.

Как показано на фиг. 2, держатель 22 первого лотка расположен сзади, так что удерживает лоток 14; при этом держатели 20 и 24 лотков выровнены с передней частью держателя 22 первого лотка, один за другим.

Каждый комплект держателей 20, 22, 24 лотков и лотки 14, 16, 18 перемещаются независимо друг от друга. По меньшей мере два держателя 20, 24 лотков установлены с промежутками в противоположных положениях (в направлениях, противоположных друг другу, под углом 180°) и во взаимоотношении один под другим, в шахматном порядке, что обеспечивает больший угол расхождения веером, равный или больший, чем 140°, что больше, чем у распределителей предшествующего уровня техники.

Указанные держатели 20, 22, 24 лотков будут соединяться с валами F1, F2, F3 (показанными на фиг. 4), что будет более подробно описано далее, для радиального перемещения лотков 14, 16 и 18 так, чтобы распределять стеклянные капли в каждую секцию машины для формования стеклянных изделий (не показана).

Конкретно, применительно к каждому держателю 20, 22 и 24 лотка, как показано на фиг. 1 и 2, держатель 22 лотка, расположенный в центре, содержит: опорное основание 22А и плечо 22В, которое выступает под наклоном вверх и вперед, для взаимодействия с нижней средней частью лотка 14. Держатель 20 лотка содержит: опорное основание 20А; первое плечо 20В, соединенное с опорным основанием 20А и выступающее горизонтально от центра наружу; второе плечо 20С, соединенное с наружным концом первого плеча 20В, выступающее вертикально вверх и продолжающее наклоняться вперед до тех пор, пока не достигнет более высокого уровня над средней частью лотка 14; и, наконец, третье плечо 20D, соединенное с верхним концом второго плеча 20C и выступающее в горизонтальном направлении внутрь для взаимодействия с нижней частью лотка 16. И наконец, держатель 24 лотка содержит: опорное основание 24А, первое плечо 24B, соединенное с опорным основанием 24А и выступающее в горизонтальном направлении от центра наружу, противоположно плечу 20B; второе плечо 24C, соединенное с наружным концом первого плеча 24B, выступающее вертикально вверх и продолжающее наклоняться вперед до тех пор, пока не будет достигнут более высокий уровень над средней частью лотка 16. Важно уточнить, что наравне с тем, что держатели 20, 24 лотков имеют полупрямоугольную конструкцию, они могут иметь форму буквы «С» или другие подобные формы.

Продолжая описание каждой части распределителя 10 капель согласно изобретению, на фиг. 4, 5, 6 и 7, показан корпус 12, похожий на четырехугольную призму, в которой размещен по меньшей мере один вал 26, 28, 30 в горизонтальном положении, в который встроен червячный винт 32, 34, 36. Такие валы 26, 28, 30 равномерно распределены в корпусе 12, причем, два нижних в параллельном положении, например валы 26 и 30, и один расположен в верхней части, например вал 28. Оба конца валов 26, 28, 30 присоединены посредством шарикоподшипников 38, 40, 42, 44, 46, 48 между передней стороной 12А и задней стороной 12В корпуса 12 (фиг. 6), с обеспечением свободного вращения. Подшипники 38, 40, 42, 44, 46, 48 содержат выступы, повышающие жесткость валов 26, 28, 30. Крышки T1, T2, T3, расположенные на передней стороне 12А корпуса 12, закрывают подшипники 38, 42, 46. Следует заметить, что корпус 12 содержит крышку T4 для установки четвертого вала (не показан) в случае расширения распределителя 10 капель до четырех лотков.

Концы вала 26, 28, 30, расположенные на задней стороне 12В корпуса 12, соединены с серводвигателями 52, 54 и 56 посредством упругих или сильфонных муфт 58, 60, 62 для обеспечения вращения валов 26, 28, 30 вокруг своей оси с вращательным движением влево или вправо.

На фигурах 5, 6, 7 и 8 валы F1, F2 и F3 расположены в корпусе 12 в перпендикулярном положении относительно валов 26, 28 и 30, расположенных и выровненных равноудалено друг от друга вдоль корпуса 12. Указанные валы F1, F2, F3 расположены в центральной части промежутка, образованного параллельными валами 26 и 30, и выровнены в верхней части с валом 28. Каждый вал F1, F2 и F3 содержит веерообразный сегментированный зубчатый венец 64, 66 и 68. Сегментированные зубчатые венцы 64, 66 и 68 устанавливают со встроенными червячными винтами 32, 34, 36, образуя червячную передачу (или двойную охватывающую передачу), для этого посредством вращательного движения серводвигателей 52, 54 и 56, валы 26, 28, 30, передают свое движение на валы F1, F2 и F3 и перемещают лотки 14, 16, 18 в радиальном направлении с перемещением влево или вправо. Каждый из валов F1, F2 и F3 и 26, 28, 30 соединен попарно в перпендикулярном положении друг с другом для независимого перемещения каждого лотка 14, 16, 18.

Валы F1, F2, F3 содержат на верхнем конце опору 70, 72, 74 лотка, с которой соединен каждый независимый держатель 20, 22, 24 лотка.

Верхний конец каждого вала F1, F2, F3 посредством опоры 70, 72, 74 лотка установлен в корпусе 12 с помощью осевых игольчатых роликоподшипников 76, 78, 80, расположенных в верхней части корпуса 12.

Осевые игольчатые роликоподшипники (не показаны), расположенные в нижней части корпуса 12, также используют для установки нижнего конца каждого вала F1, F2, F3. Последний закрыт цилиндрическим корпусом 82, 84, 86.

Наконец, корпус 12 содержит охлаждающие ребра 88, 90 на боковых сторонах 92, 94, которые защищены крышкой CA. Указанные охлаждающие ребра 88, 90 выполнены вдоль корпуса 12 для увеличения теплоотдачи и охлаждения поверхности корпуса 12.

Обращаясь теперь ко второму варианту осуществления изобретения, показанному на фиг. 9 и 10, в вертикальном положении показаны четыре вала F1, F2, F3, F4, которые расположены в корпусе 12, в перпендикулярном направлении относительно вала 26 и вала 96. Указанные валы F1, F2, F3, F4 расположены в центральной части промежутка, образованного параллельными валами 26 и 96. Вал 26 расположен на первой стороне валов F1, F2, F3 и F4 и выровнен с нижней частью валов F1, F2, F3 и F4. Вал 96 расположен на противоположной стороне валов F1, F2, F3 и F4 и выровнен с верхней частью.

Валы F1 и F3 содержат веерообразный сегментированный зубчатый венец 68, 68А. Сегментированные зубчатые венцы 68, 68А, собранные с каждым охватывающим червячным винтом 32, 32А, образуют червячную передачу (или двойную охватывающую передачу), так что посредством вращательного движения серводвигателя 52 передают свое движение на валы F1 и F2 и перемещают пару лотков, например, первый лоток 14 и третий лоток 18, радиально с перемещением влево или вправо.

Валы F2 и F4 содержат веерообразный сегментированный зубчатый венец 98, 100. Сегментированные зубчатые венцы 98, 100А, собранные с каждым охватывающим червячным винтом 102, 104, образуют червячную передачу (или двойную охватывающую передачу), так что посредством вращательного движения серводвигателя 106 передают свое движение на валы F2 и F4 и перемещают пару лотков, например, второй лоток 16 и четвертый лоток (не показан), радиально с перемещением влево или вправо.

Из второго варианта осуществления видно, что электродвигатель 52 приводится в движение вместе с валом 26, двумя охватывающими червячными винтами 32, 32А, для одновременного перемещения двух валов F1 и F3. Двигатель 106 приводится в движение с валом 96, двумя охватывающими червячными винтами 102, 104, чтобы одновременно перемещать два вала F1 и F3. По данной схеме, в варианте осуществления для системы с тремя полостями, двигатель 52 может быть соединен посредством вала 26 с валами F1 и F3, а двигатель 106 может быть соединен с валом 96 для перемещения вала F2. Например, для системы с двумя полостями двигатель 52, соединенный с валом 26, может использоваться для перемещения валов F1 и F2. В указанном последнем варианте осуществления каждый из валов F1 и F2 содержит сегментированный зубчатый венец (не показан) для одновременного перемещения двух лотков (не показаны).

В заключение, со ссылкой на третий вариант осуществления, показанный на фиг. 11 и 12, показан электродвигатель 108, соединенный с задней стороной 12B корпуса 12. Двигатель 108 имеет горизонтальный вал 110, который в этом конкретном варианте осуществления содержит четыре охватывающих червячных винта 112, 114, 116, 118. Четыре вала F1, F2, F3 и F4, каждый, содержат один из сегментированных зубчатых венцов 120, 122, 124, 126, которые соответственно соединены с каждым из охватывающих червячных винтов 112, 114, 116, 118. Посредством этой конструкции вал 110 одновременно перемещает четыре червячных винта 112, 114, 116, 118 для синхронного перемещения четырех лотков (показано). При такой конструкции два, три или четыре лотка могут перемещаться синхронно.

Как можно видеть из различных вариантов осуществления распределителя 10 капель согласно изобретению, посредством независимого приведения в движение каждого лотка 14, 16, 18 вращательное движение каждого из них может быть запрограммировано в независимой форме, с корректировкой любого перемещения или нарушения синхронизации лотков 14, 16, 18. Серводвигатели 52, 54, 56, 108 соединены посредством соответствующих соединений с электронной системой управления (не показано). Таким образом, серводвигатели 52, 54 и 56 будут принимать сигнал движения от системы управления, для того чтобы в заранее установленной последовательности приводить в движение подачи каждый лоток 14, 16, 18 к каждому элементу, образующему секции формовочной машины (не показано).

Таким образом, когда система управления запускает движение каждого лотка 14, 16, 18, каждый серводвигатель 52, 54, 56 получает последовательность движения в соответствии с заранее установленной программой в этой системе управления. Следовательно, каждый серводвигатель 52, 54, 56, в зависимости от профиля движения, сохраненного в указанной системе управления, будет вращать вокруг собственной оси каждый вал 26, 28, 30, и вращать охватывающие червячные винты 32, 34, 36 с вращательным движением влево и вправо. Движение валов 26, 28, 30 передается на валы F1, F2, F3 благодаря соединению каждого червячного винта 32, 34, 36 с каждым сегментированным зубчатым венцом 64, 66 и 68 каждого вала F1, F2 и F3. Затем валы F1, F2 и F3 перемещаются с движением влево или вправо, создавая радиальное перемещение лотков 14, 16, 18, влево или вправо, в определенной и синхронизированной последовательности, чтобы доставлять капли в каждую секцию формовочной машины для формования стеклянных изделий (не показано).

В заключение, как показано на фиг. 13, распределитель 10 капель согласно изобретению может быть установлен на подвижной платформе 128, которая расположена в верхней части опорной конструкции 130 машины для формовки стеклянных изделий.

Указанная подвижная платформа 128 соединена одним концом с поворотным элементом 132, который прикреплен к опорной конструкции 130. Цилиндро-поршневой механизм 134 подсоединен между одной стороной подвижной платформы 128 и опорной конструкцией 130 для движения подвижной платформы 128 с боковым перемещением наружу или внутрь. Указанное перемещение важно, потому что в случае технического обслуживания машины распределитель капель не соприкасается с потоком расплавленного стекла из питателя стекла, и он направляется прямо в сливной резервуар (не показано).

Как показано в варианте осуществления, описанном выше, пояснен компактный распределитель 10 капель для распределения трех стеклянных капель одновременно в каждую секцию машины. Однако, как указано в описании, распределитель 10 может быть легко модифицирован для использования двух и четырех лотков, в зависимости от количества пресс-форм в каждой формовочной машине, которые могут иметь двойную, тройную или четверную полости.

В заключение, должно быть понятно, что изобретение не должно ограничиваться вариантами осуществления, изложенными выше, и для специалиста в данной области будет очевидно, что может быть реализовано другое механическое оборудование, такое как альтернативные рабочие элементы, которые будут явно включены в истинную сущность и объем изобретения, которые определены формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЕРЕВОРАЧИВАЮЩИЙ МЕХАНИЗМ МАШИНЫ ДЛЯ ФОРМОВАНИЯ СТЕКЛЯННЫХ ИЗДЕЛИЙ | 2017 |

|

RU2741902C1 |

| ОТСТАВИТЕЛЬ ДЛЯ МАШИН ФОРМОВАНИЯ СТЕКЛЯННЫХ ИЗДЕЛИЙ | 2017 |

|

RU2741539C1 |

| СПОСОБ И МАШИНА ДЛЯ ПРОИЗВОДСТВА ПОЛЫХ СТЕКЛЯННЫХ ИЗДЕЛИЙ | 2003 |

|

RU2307077C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОДНОВРЕМЕННОЙ ТРАНСПОРТИРОВКИ СОВОКУПНОСТИ ИЗДЕЛИЙ | 2003 |

|

RU2321554C2 |

| РАСПРЕДЕЛЕНИЕ КАПЕЛЬ СТЕКЛОМАССЫ | 2007 |

|

RU2434815C2 |

| СЕКЦИОННАЯ МАШИНА | 2000 |

|

RU2249565C2 |

| СЕКЦИОННАЯ МАШИНА | 1998 |

|

RU2205803C2 |

| МЕХАНИЗМ РАСКРЫТИЯ И ЗАКРЫВАНИЯ ФОРМ ДЛЯ СЕКЦИОННОЙ МАШИНЫ (ВАРИАНТЫ), СЕКЦИОННАЯ МАШИНА (ВАРИАНТЫ) | 1998 |

|

RU2187468C2 |

| МЕХАНИЗМ ПЕРЕВОРАЧИВАНИЯ И УДЕРЖАНИЯ ГОРЛОВОГО КОЛЬЦА ДЛЯ СЕКЦИОННОЙ МАШИНЫ (ВАРИАНТЫ) | 1998 |

|

RU2184089C2 |

| МЕХАНИЗМ РАСКРЫТИЯ И ЗАКРЫВАНИЯ ФОРМ ДЛЯ СЕКЦИОННОЙ МАШИНЫ | 1998 |

|

RU2205159C2 |

Изобретение относится к распределителю капель для машины формования стеклянных изделий. Распределитель содержит корпус; по меньшей мере дугообразный или прямой лоток, расположенный над корпусом, верхний конец которого постоянно выровнен по меньшей мере с отверстием питателя, и радиально перемещается так, что его нижний конец совпадает с верхними концами прямых неподвижных каналов формовочной машины. Независимая опорная конструкция соединена с каждым из лотков. По меньшей мере один первый вал расположен в корпусе вертикально с обеспечением вращения вокруг собственной оси. Один верхний конец каждого первого вала выступает наружу из корпуса для соединения с каждой независимой опорной конструкцией. Каждый первый вал содержит первую зубчатую секцию для передачи движения. По меньшей мере один второй вал расположен горизонтально или вертикально в корпусе с обеспечением вращения вокруг собственной оси. Один конец каждого второго вала выступает наружу из корпуса. Каждый второй вал содержит вторую зубчатую секцию для передачи движения. Каждая первая зубчатая секция каждого первого вала и каждая вторая зубчатая секция каждого второго вала соединены друг с другом с образованием зубчатого соединения. Приводное средство соединено с каждым концом каждого второго вала для обеспечения одновременного перемещения опорных конструкций и лотков радиально, с перемещением влево или вправо. Технический результат – снижение износа механизмов устройства. 18 з.п. ф-лы, 13 ил.

1. Распределитель капель для машины формования стеклянных изделий, содержащий:

корпус;

по меньшей мере один дугообразный или прямой лоток, расположенный над корпусом, причем каждый из указанных лотков имеет верхний конец, постоянно выровненный по меньшей мере с одним отверстием питателя, при этом указанные лотки выполнены с возможностью перемещения радиально так, что их нижний конец совмещен в заданном порядке с верхними концами прямых или криволинейных неподвижных каналов формовочной машины, для подвода капель к каждой из пресс-форм для формования изделий;

независимую опорную конструкцию, соединенную с каждым из лотков;

по меньшей мере один первый вал, расположенный в корпусе вертикально с обеспечением вращения вокруг собственной оси, при этом один верхний конец каждого первого вала выступает наружу из корпуса для соединения с каждой независимой опорной конструкцией, причем каждый первый вал содержит первую зубчатую секцию для передачи движения;

по меньшей мере один второй вал, расположенный горизонтально или вертикально в корпусе с обеспечением вращения вокруг собственной оси, при этом один конец каждого второго вала выступает наружу из корпуса; причем каждый второй вал содержит вторую зубчатую секцию для передачи движения; при этом каждая первая зубчатая секция каждого первого вала и каждая вторая зубчатая секция каждого второго вала соединены друг с другом с образованием зубчатого соединения, и

приводное средство, присоединенное к каждому концу каждого второго вала за пределами корпуса так, что посредством вращательного движения приводного средства влево или вправо передается движение на каждый первый вал для возможности одновременного перемещения опорных конструкций и лотков в радиальном направлении с перемещением влево или вправо к выбранным положениям подачи, с запрограммированной последовательностью для каждой секции и пресс-форм формовочной машины в требуемом и точном положении.

2. Распределитель по п. 1, в котором первые валы, расположенные вертикально внутри корпуса, выровнены вдоль центральной части корпуса и равномерно распределены в положении один за другим; и вторые валы в горизонтальном положении распределены в корпусе параллельно, один над другим; причем указанные вторые валы размещены по бокам от первых валов, при этом каждый из указанных первых валов и каждый из указанных вторых валов попарно соединены в перпендикулярном положении друг с другом с обеспечением независимого перемещения каждого лотка.

3. Распределитель по п. 1, в котором соединение первой зубчатой секции для передачи движения первого вала и второй зубчатой секции для передачи движения второго вала образует двойную охватывающую передачу.

4. Распределитель по п. 1, в котором приводные средства являются серводвигателями.

5. Распределитель по п. 1, в котором первая зубчатая секция для передачи движения первого вала является веерообразным зубчатым сектором.

6. Распределитель по п. 1, в котором вторая зубчатая секция для передачи движения второго вала является охватывающим червяком.

7. Распределитель по п. 1, в котором две опорные конструкции расположены в противоположном положении и одна под другой в шахматном порядке для удерживания лотков.

8. Распределитель по п. 1, в котором по меньшей мере две опорные конструкции имеют C-образную форму.

9. Распределитель по п. 1, в котором по меньшей мере одна из независимых опорных конструкций содержит: опорное основание, соединенное с верхним концом первого вала в вертикальном положении; и наклонное плечо, выступающее вверх и вперед, соединенное с нижней средней частью первого лотка.

10. Распределитель по п. 1, в котором по меньшей мере одна из независимых опорных конструкций содержит: опорное основание, присоединенное к верхнему концу первого вала, установленного в вертикальном положении; первое плечо, соединенное с опорным основанием и горизонтально выступающее от центральной части наружу; второе плечо, соединенное с наружным концом первого плеча, вертикально выступающее вверх и продолжающееся с наклоном вперед до достижения более высокого уровня над средней частью первого лотка; и третье плечо, соединенное с верхним концом второго плеча и выступающее горизонтально внутрь для соединения с нижней частью второго лотка.

11. Распределитель по п. 1, в котором по меньшей мере одна из независимых опорных конструкций содержит: опорное основание, соединенное с верхним концом первого вала, установленного в вертикальном положении; первое плечо, соединенное с опорным основанием и горизонтально выступающее от центральной части наружу; второе плечо, соединенное с наружным концом первого плеча, вертикально выступающее вверх и продолжающееся с наклоном вперед до достижения более высокого уровня над средней частью второго лотка; и третье плечо, соединенное с верхним концом второго плеча и выступающее горизонтально внутрь для соединения с нижней частью третьего лотка.

12. Распределитель по п. 1, в котором верхний конец каждого первого вала содержит осевые игольчатые роликоподшипники, расположенные в верхней части указанного корпуса.

13. Распределитель по п. 1, в котором нижний конец каждого первого вала содержит осевые игольчатые роликоподшипники, расположенные в нижней части указанного корпуса.

14. Распределитель по п. 1, в котором корпус содержит охлаждающие ребра, причем указанные ребра выполнены вдоль корпуса для увеличения теплоотдачи и охлаждения корпуса.

15. Распределитель по п. 1, в котором по меньшей мере второй вал, горизонтально или вертикально установленный внутри корпуса с обеспечением вращения вокруг собственной оси, содержит две зубчатые секции, равномерно распределенные на валу для передачи движения.

16. Распределитель по п. 1, в котором по меньшей мере второй вал, горизонтально или вертикально установленный внутри корпуса с обеспечением вращения вокруг собственной оси, содержит три зубчатые секции, равномерно распределенные на валу.

17. Распределитель по п. 1, в котором первые валы, расположенные вертикально внутри корпуса, выровнены вдоль центральной части корпуса и равномерно распределены в положении один за другим; и два вторых вала в горизонтальном положении распределены в корпусе параллельно друг другу, первый с первой стороны и в верхней части первых валов, и второй со второй стороны в нижней части первых валов, при этом каждый из вторых валов содержит по меньшей мере две вторые зубчатые секции для передачи движения.

18. Распределитель по п. 17, в котором по меньшей мере две вторые зубчатые секции соединены с каждой первой зубчатой секцией по меньшей мере двух первых валов, размещенных с чередованием.

19. Распределитель по п. 1, в котором распределитель капель дополнительно содержит:

подвижную платформу, установленную на верхней части опорной конструкции формовочной машины;

поворотный элемент, прикрепленный к опорной конструкции и соединенный с подвижной платформой, и

цилиндро-поршневой механизм, подсоединенный между подвижной платформой и опорной конструкцией для перемещения подвижной платформы с обеспечением бокового перемещения наружу или внутрь.

| US 4357158 A1, 02.11.1982 | |||

| Пневматический индикатор запылен-НОСТи гАзОВОгО пОТОКА | 1978 |

|

SU805124A1 |

| WO 2008016482 A1 07.02.2008 | |||

| Способ механической записи | 1976 |

|

SU626350A1 |

| RU 2015144200 A, 21.04.2017. | |||

Авторы

Даты

2021-01-26—Публикация

2017-08-02—Подача