Предлагаемое изобретение относится к области электроники, а именно к герметизации бескорпусных электронных элементов, установленных на плате, и направлено на защиту элементов, а также выводов и контактных площадок от внешних воздействующих факторов с сохранением работоспособности гибридных интегральных схем.

Техническая проблема, решаемая изобретением, заключается в необходимости проведения защитных мероприятий для исключения разрушающего влияния экстремальных факторов окружающей среды при эксплуатации готовых изделий, представляющих собой весьма хрупкие и тонкие микроэлектронные сборки.

Из уровня техники известен способ формирования защитного покрытия электронных элементов защиты керамических конденсаторов (Патент РФ №2083628 С09K 3/10, 1997 г.) с помощью эпоксидного компаунда.

В известном способе применяемый компаунд имеет достаточно высокую твердость в полимеризованном виде и может повредить базовое покрытие защищаемого электронного элемента.

Наиболее близким к предлагаемому способу (прототип) является способ формирования защитного покрытия электронных элементов (патент РФ №2296439 Н05K 3/28, 2007 г.), предусматривающий предварительное нанесение слоя защитного клея ТК-200, а затем слоев разнородных полимеров - сначала слой герметика марки «Виксинт К-68», а затем компаунд марки ЭК-115П. Финишный слой в известном способе представляет собой защитный лак УР-231.

К недостаткам известного способа относится значительная трудоемкость и длительность операций по проведению герметизации бескорпусных электронных элементов с использованием разнородных полимеров и операций их отверждения. Проведение операций герметизации способствует изменению рабочих параметров бескорпусных элементов в сторону их снижения. Известно, что стабильность рабочих параметров электронных элементов зависит от степени воздействия на них (Чем меньше операций, тем стабильнее будут значения рабочих параметров).

Задачей авторов изобретения являлась разработка способа формирования защитного покрытия на поверхности бескорпусных элементов, обладающего повышенными физико-химическим и эксплуатационными свойствами, характерными для оболочки корпусозащитной сборки, повышение надежности данного покрытия и исключение повреждения защищаемого элемента.

Технический результат, обеспечиваемый при использовании изобретения, заключается в обеспечении качественного и эффективного защитного покрытия элементов, а также выводов и контактных площадок, устойчивого к широкому диапазону климатических и механических воздействий, в упрощении и сокращении времени на проведение процесса герметизации, что способствует увеличению количества выхода годных изделий.

Указанные задача и технический результат обеспечиваются тем, что в отличие от известного способа формирования защитного покрытия на поверхности бескорпусных элементов, включающего обезжиривание обрабатываемой поверхности электронной платы, пайку элементов, послойное нанесение защитных полимерных слоев, их отверждение, согласно изобретению берут группу электронных плат, на поверхности которых установлены бескорпусные элементы, после процесса обезжиривания и подготовки поверхности бескорпусных элементов и электронных плат, защитные слои наносят последовательно, сначала на бескорпусные элементы, общая высота которых не превышает h~1 мм, выводы и контактные площадки - слой эластичного силиконового компаунда сверхвысокой очистки, а после отверждения упомянутого слоя - слой механически прочного кремнийорганического компаунда на всю поверхность платы с установленными на ней элементами, при этом общая толщина защитного слоя составляет величину в диапазоне от H1=2h до Н2=Θ, где h - высота бескорпусного элемента, Θ - номинал посадочного допуска на габарит целевого изделия, для чего после нанесения первого слоя эластичного силиконового компаунда сверхвысокой очистки каждую электронную плату из упомянутой группы помещают в индивидуальную ячейку в ограничительном приспособлении для заливки, глубина каждой из ячеек ограничительного приспособления соответствует сумме толщин электронной платы и слоя кремнийорганического компаунда, а число индивидуальных ячеек равно числу электронных плат в упомянутой группе.

Предлагаемый способ формирования защитного покрытия на поверхности бескорпусных элементов поясняется следующим образом.

Условия эксплуатации современных электронных изделий специального назначения требуют от разработчиков самого ответственного подхода к защите устройств от агрессивных воздействий окружающей среды. В связи с этим выбору компаунда отводится особое внимание. Основные требования предъявляются к радиационностойкости компаунда; соответствующей вязкости, обеспечивающей хорошее заполнение необходимых объемов; механической прочности в полимеризованном состоянии, отвечающим возможным статическим и динамическим нагрузкам в условиях эксплуатации; малой водопоглащаемости и влагопроницаемости; высокой электрической прочности; стабильности электрических характеристик в рабочих условиях; нагревостойкости и термостойкости при циклическом изменении температур.

Для получения качественных защитных покрытий изделий микроэлектроники в современном отечественном производстве оптимально подходят компаунды марки СИЭЛ.

Компаунды СИЭЛ эксплуатируют в широком диапазоне температур в условиях повышенной влажности, тепловых ударов, агрессивных сред, вакуума, сильных вибраций, высоких ударных и электрических нагрузок. Они обладают хорошей адгезией к различным материалам, обеспечивают стабильную работу защищаемых ими изделий в широком диапазоне температур, повышение выхода годных изделий, надежность и стабильность электрических параметров приборов в условиях длительной эксплуатации. Компаунд сверхвысокой очистки СИЭЛ 159-322 отличается высоким уровнем электроизоляционных характеристик. Полиаддиционный компаунд СИЭЛ 159-ВП1 в отвержденном состоянии гидрофобный, тиксотропный, химически инертный материал, устойчивый к длительному воздействию повышенной влажности воздуха, кремнийорганических жидкостей, минеральных масел, инертных газов, радиации, обеспечивает однородность механических и электрофизических свойств в интервале -60°С÷+250°С.

На фиг. 1 изображена микросборка, где 1 - область нанесения компаунда СИЭЛ 159-322 на бескорпусный элемент, 2 - защищаемый токовывод.

На фиг. 2 схематично изображена микросборка в разрезе, где 3 - область нанесения компаунда СИЭЛ 159-ВП1.

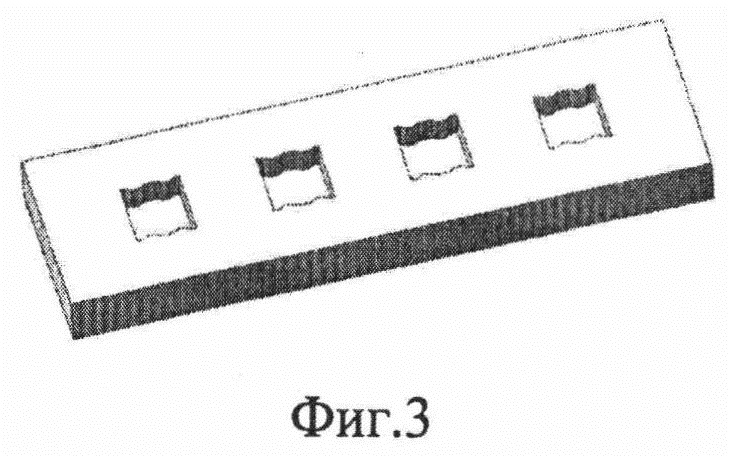

На фиг. 3 представлен общий вид приспособления для заливки (для нанесения компаунда СИЭЛ 159-ВП1).

На фиг. 4 представлено приспособление для заливки (для нанесения компаунда СИЭЛ 159-ВП1) в разрезе.

Первоначально при реализации предлагаемого способа проводят обезжиривание обрабатываемой поверхности электронной платы, для чего поверхность обрабатывают ацетоном. Затем плата выдерживается в парах изопропилового спирта, нагретого до температуры 82°С в течение 10 минут. После очистки бескорпусные элементы, устанавливаются на плату пайкой.

Послойное нанесение защитных полимерных слоев на поверхности бескорпусных элементов осуществляют последовательно: сначала на бескорпусные элементы, общая высота которых не превышает h~1 мм, выводы и контактные площадки - слой эластичного силиконового компаунда сверхвысокой очистки, а после отверждения упомянутого слоя - слой механически прочного кремнийорганического компаунда на всю поверхность платы с установленными на ней элементами. При этом общая толщина защитного слоя составляет величину в диапазоне от H1=2h до Н2=Θ, где h -высота бескорпусного элемента, Θ - номинал посадочного допуска на габарит целевого изделия. Геометрические параметры - толщина слоя и габаритные ограничения обеспечивают при помещении сборки бескорпусных элементов в ограничительную форму заданных размеров до нанесения защитных слоев (приспособление для заливки, фиг. 3, 4). Затем наносят первый слой эластичного компаунда и после отверждения его - наносят второй слой механически прочного компаунда. Критично в условиях предлагаемого способа использование в качестве первого слоя именно эластичного компаунда, что способствует наиболее качественному состоянию этого слоя в процессе реакции микросборки в целом на разрушающие механические и вибрационные воздействии при эксплуатации, и именно сверхвысокой очистки для исключения нарушения диэлектрических свойств защиты. Применение в качестве второго слоя механически прочного компаунда необходимо для создания силовой оболочки сборки, которая способствует повышению надежности и прочности конструкции в целом.

Выполнение условия получения необходимой толщины получаемого защитного слоя, величина которого должна составлять величину в диапазоне H1=2h до Н2=Θ, где h - высота бескорпусного элемента, Θ - номинал посадочного допуска на габарит целевого изделия, также способствует повышению характеристик надежности и прочности конструкции при воздействии климатических и механических факторов окружающей среды, что было подтверждено экспериментально.

Повышению производительности способа способствует использование ограничительного приспособления для заливки после нанесения первого слоя эластичного силиконового компаунда сверхвысокой очистки, в индивидуальные ячейки которого помещают каждую электронную плату из обрабатываемой группы изделий. Глубина каждой из ячеек ограничительного приспособления соответствует сумме толщин электронной платы и слоя кремнийорганического компаунда, а число индивидуальных ячеек равно числу электронных плат в упомянутой группе. Устройство позволяет одновременно покрыть несколько электронных плат.

Наиболее эффективным для использования в качестве защитных слоев было применение компаундов СИЭЛ различных марок.

Высокая эластичность компаунда СИЭЛ после полимеризации позволяет избежать повреждения покрытия защищаемого электронного элемента.

Технический результат - уменьшение времени изготовления и увеличение выхода годных изделий - достигается тем, что на установленные на плате элементы сначала наносится компаунд сверхвысокой очистки СИЭЛ 159-322, после отверждения которого, наносится полиаддиционный компаунд СИЭЛ 159-ВП1, обеспечивающий защиту от внешних воздействующих факторов.

В предлагаемом способе, сокращение количества операций по сравнению с прототипом, где было необходимым получение 4-слойного защитного покрытия, способствует уменьшению влияния на работоспособность рабочих параметров электронных элементов.

Применение предложенного способа позволяет значительно улучшить и упростить процесс герметизации бескорпусных элементов.

Таким образом, при использовании всех условий и операций предлагаемого способа, был достигнут более высокий результат по сравнению с прототипом, заключающийся в обеспечении качественного и эффективного защитного покрытия элементов, а также выводов и контактных площадок, устойчивого к широкому диапазону климатических и механических воздействий, в упрощении и сокращении времени на проведение процесса герметизации, что способствует увеличению количества выхода годных изделий.

Возможность промышленного применения заявляемого способа подтверждается следующим примером конкретного выполнения.

Пример 1. В лабораторных условиях заявленный способ был опробован с применением серии плат, выполненных из вакуумплотного керамического материала с содержанием Аl2O3 марки ВК 100-1(ТУ 6366-000-07593894-2013). Сначала платы обрабатываются ацетоном. Затем платы выдерживаются в парах изопропилового спирта, нагретого до температуры 82°С в течение 10 минут. После очистки бескорпусные элементы, устанавливаются на плату пайкой.

Затем на элемент наносится тонкий слой компаунда СИЭЛ 159-322. Для изготовления компаунда жидкий компонент смешивается с отвердителем в соотношении 10:1 стеклянной палочкой в течение 3 минут. Образующиеся пузыри удаляются в вакуумной камере при давлении не более 0,1 МПа. Отверждение компаунда проводится в электрошкафу при температуре 80°С в течение 5 часов.

После его полимеризации вся плата помещается в приспособление для заливки и покрывается слоем компаунда СИЭЛ 159-ВП1. Сушка проводится сначала в нормальных климатических условиях в течение 10 часов, затем в электрошкафу при температуре 25±10°С в течение 10 часов и далее при температуре 80°С в течение 6 часов. Количество плат выбрано равным количеству индивидуальных ячеек в приспособлении для заливки, глубина каждой ячейки равна сумме толщин электронной платы и слоя кремнийорганического компаунда, что в условиях примера толщина электронной платы δ+H1=2,2 мм, где δ - толщина электронной платы, δ=0,6 мм, и H1=2h=2×0,8=1.6 мм. Норма допуска на толщину готового изделия с установленными на ней бескорпусными элементами и нанесенными слоями составляет величину, не превышающую 2.3 мм.

После отверждения слоев электронные платы с нанесенными слоями подвергают контрольным испытаниям.

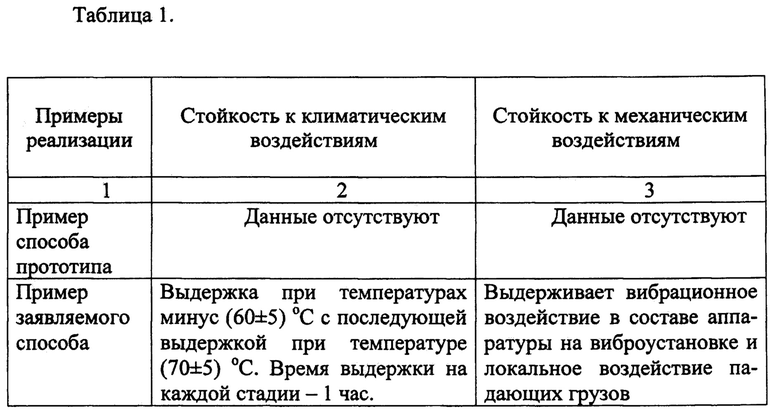

Результаты испытаний сведены в таблицу 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления модуля солнечных элементов | 2022 |

|

RU2804057C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МОДУЛЯ СОЛНЕЧНЫХ ЭЛЕМЕНТОВ | 2021 |

|

RU2760378C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МОДУЛЯ СОЛНЕЧНЫХ ЭЛЕМЕНТОВ | 2021 |

|

RU2758203C1 |

| СПОСОБ ФОРМИРОВАНИЯ ЗАЩИТНОГО ПОКРЫТИЯ И СОСТАВ ДЛЯ ПОКРЫТИЯ | 2011 |

|

RU2454842C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ КРИСТАЛЛОВ | 1992 |

|

RU2035085C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ КРИСТАЛЛОВ | 1992 |

|

RU2035086C1 |

| СПОСОБ ЗАЩИТЫ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ ПЕРЕД ГЕРМЕТИЗАЦИЕЙ | 1990 |

|

RU2036538C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ КРИСТАЛЛОВ | 1992 |

|

RU2012094C1 |

| СПОСОБЫ ИЗГОТОВЛЕНИЯ ТРЕХМЕРНЫХ ЭЛЕКТРОННЫХ МОДУЛЕЙ, ТРЕХМЕРНЫЕ ЭЛЕКТРОННЫЕ МОДУЛИ | 2018 |

|

RU2705727C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕХМЕРНОЙ МИКРОСБОРКИ | 2023 |

|

RU2803556C1 |

Изобретение относится к герметизации бескорпусных электронных элементов. Техническим результатом является увеличение производительности, увеличение количества выхода годных изделий, защита от внешних воздействий. Упомянутый технический результат достигается тем, что на группу электронных плат, на поверхности которых установлены бескорпусные элементы, после процесса обезжиривания и подготовки поверхности бескорпусных элементов и электронных плат, наносят защитные слои, сначала на бескорпусные элементы, общая высота которых не превышает h=1 мм, выводы и контактные площадки наносят слой эластичного силиконового компаунда сверхвысокой очистки, а после отверждения упомянутого слоя наносят слой механически прочного кремнийорганического компаунда на всю поверхность платы, при этом общая толщина защитного слоя составляет величину в диапазоне от H1=2h до Н2=Θ, где h - высота бескорпусного элемента, Θ - номинал посадочного допуска на габарит целевого изделия, для чего после нанесения первого слоя эластичного силиконового компаунда сверхвысокой очистки каждую электронную плату из упомянутой группы помещают в индивидуальную ячейку в ограничительном приспособлении для заливки, глубина каждой из ячеек ограничительного приспособления соответствует сумме толщин электронной платы и слоя кремнийорганического компаунда, а число индивидуальных ячеек равно числу электронных плат в упомянутой группе. 1 табл., 4 ил.

Способ формирования защитного покрытия на поверхности миниатюрных бескорпусных элементов, включающий обезжиривание обрабатываемой поверхности электронной платы, пайку элементов, послойное нанесение защитных полимерных слоев, их отверждение, отличающийся тем, что берут группу электронных плат, на поверхности которых установлены бескорпусные элементы, после процесса обезжиривания и подготовки поверхности бескорпусных элементов и электронных плат защитные слои наносят последовательно, сначала на закрепленные пайкой бескорпусные элементы, общая высота которых не превышает h=1 мм, и на выводы и на контактные площадки - слой эластичного силиконового компаунда сверхвысокой очистки, а после отверждения упомянутого слоя - слой механически прочного кремнийорганического компаунда на всю поверхность платы с установленными на ней бескорпусными элементами, при этом общая толщина защитного слоя составляет величину в диапазоне от H1=2h до Н2=Θ, где h - высота бескорпусного элемента, Θ - номинал посадочного допуска на габарит целевого изделия, для чего после нанесения первого слоя эластичного силиконового компаунда сверхвысокой очистки каждую электронную плату из упомянутой группы помещают в индивидуальную ячейку в ограничительном приспособлении для заливки, глубина каждой из ячеек ограничительного приспособления соответствует сумме толщин электронной платы и слоя кремнийорганического компаунда, а число индивидуальных ячеек равно числу электронных плат в упомянутой группе.

| СПОСОБ ФОРМИРОВАНИЯ ЗАЩИТНОГО ПОКРЫТИЯ И СОСТАВ ДЛЯ ПОКРЫТИЯ | 2011 |

|

RU2454842C1 |

| СПОСОБ ЛОКАЛЬНОЙ ГЕРМЕТИЗАЦИИ | 1989 |

|

RU2012097C1 |

| RU2014121727 A, 10.12.2015 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЛЬЕФНОЙ ПЕЧАТНОЙ ПЛАТЫ | 2015 |

|

RU2604721C1 |

| WO8700390 A1, 15.01.1987. | |||

Авторы

Даты

2021-01-28—Публикация

2019-10-03—Подача