Изобретение относится к производству электронных средств, а именно к технологии производства многокристальных модулей и микросборок на основе коммутационных подложек с бескорпусными микросхемами и пассивными компонентами.

Известен способ изготовления электронных узлов с использованием модульного принципа и вертикальной коммутации [1]. В данном способе предлагается несколько вариантов механического и электрического соединения плат с компонентами с помощью вертикальной коммутации. В первом случае в вертикальный пакет собирают платы с электронными компонентами и рамки-интерпозеры, механически и электрически соединяя их через припойные бампы. Во втором способе электрическое и механическое соединение плат происходит за счет пайки механически напряженной проволоки с периферийными контактными площадками пакетированных плат сборки. Проволока пропускается через торцевые прорези плат в области контактных площадок. Также соединение осуществляется за счет использования стенок из гибкого диэлектрического материала вокруг сквозных стержнеобразных направляющих сборки, формирующих объем вокруг электронных компонентов каждого уровня сборки для заливки компаундом.

Недостатками этого способа являются необходимость в применении специальной оснастки и оборудования для автоматизации процессов размещения и монтажа напряженной проволоки с периферийными контактными площадками, низкая плотность элементов вертикальной коммутации из-за геометрических ограничений проволочных соединений, а также сниженная надежность каждого вертикального соединения в отдельности в связи с использованием процессов пайки.

Известен способ формирования вертикальной коммутации уровней на торцах микросборки [2]. В данном способе на каждом уровне микросборки формируются шариковые выводы, с помощью которых каждый уровень монтируется на интерпозер, выводящий коммутирующие проводники в плоскость на торце сборки. Уровни механически соединяются в вертикальную сборку при помощи компаунда, а на торцах микросборки путем нанесения и последующего селективного вытравливания металла формируются вертикальные проводящие проводники, соединяющие выходящие к торцам контакты интерпозеров.

К недостаткам этого способа можно отнести отсутствие возможности размещения пассивных компонентов на коммутационных подложках уровней, что ограничивает функциональное назначение изделия, сниженную надежность изделия из-за использования промежуточного монтажа уровней на интерпозеры с помощью пайки на шариковые выводы, а также повышенную стоимость из-за использования в дополнение к подложкам уровней интерпозеров и необходимости формирования шариковых выводов.

Наиболее близким техническим решением, взятым за прототип патентуемого способа, является способ изготовления трехмерного электронного модуля [3]. Согласно этому способу коммутационные подложки со смонтированными электронными компонентами и торцевыми контактными площадками, расположенными на боковых гранях торцевых выводов сложной (гребенчатой) формы, располагают в технологической заливочной оснастке параллельно друг другу и совмещают по торцевым контактным площадкам. Далее проводят операцию заливки компаунда в оснастку и его полимеризацию, производят срез боковых граней сформированного электронного модуля для открытия контактных площадок технологических подложек, очищают поверхности электронного модуля, методом трафаретной печати наносят проводящую пасту на поверхности электронного модуля и производят ее отжиг. Лазерным пучком локально удаляют слой пасты, тем самым формируя отдельные проводники поверхностной металлизации, электрически соединяющей отдельные контактные площадки подложек на боковых гранях трехмерного электронного модуля.

Способ характеризуется следующими недостатками. Ограниченным шагом торцевых контактных площадок, для формирования которых необходимо использовать обладающие ограниченной точностью процессы механического удаления диэлектрика. Повышенной вероятностью формирования дефектов в зазорах между выступающими по торцам коммутационных подложек контактными площадками. Высокой неоднородностью перехода между металлизацией в плоскости коммутационных подложек, выполненной из меди, и торцевой металлизацией, выполненной из проводящей пасты. Возможностью термического повреждения микросборки при отжиге и лазерном удалении пасты на боковых гранях заготовки.

Задачей изобретения является повышение плотности вертикальной коммутации, эффективности распределения и отвода тепла от электронных компонентов различного исполнения микросборки при сниженных затратах на производство.

Это достигается тем, что создаются уровни функциональных узлов схемы микросборки со смонтированными электронными компонентами, проводится тестирование, позиционирование и размещение функциональных узлов параллельно друг другу с помощью знаков совмещения, их герметизация компаундом на основе фосфазеновой модифицированной диановой смолы, наполнителем в виде микрочастиц оксида кремния и отвердителем диаминодифенилсульфоном. Такой состав обеспечивает компаунду термостойкость, относительно высокую теплопроводность и высокую температуру стеклования, за счет которой у данного компаунда происходит незначительное изменение температурного коэффициента линейного расширения в широком диапазоне температур. Герметизация происходит в технологической оснастке с антиадгезионным покрытием. Части технологической оснастки отделяются, происходит обрезка и шлифовка боковых граней микросборки для вскрытия контактов и формирование торцевой коммутации. В качестве основного проводящего материала выступает медь, которая имеет большую электропроводность и теплопроводность по сравнению с полимерной серебросодержащей пастой. Торцевая коммутация формируется посредством процессов химической и электрохимической металлизации непосредственно на поверхности компаунда, фотолитографии и травления проводящих слоев на боковых гранях микросборки.

Уровень микросборки представляет собой функциональный узел, состоящий из коммутационной подложки с размещенными бескорпусными микросхемами и пассивными компонентами, топологией с проводниками, выходящими на торец, и технологической частью, в которой располагаются базовые отверстия для предварительного позиционирования собираемых в оснастке узлов и торцевые знаки совмещения. Функциональные узлы могут включать в себя бескорпусные микросхемы и пассивные компоненты высотой от десятков микрометров до нескольких миллиметров. Нижний уровень микросборки играет роль единого основания, объединяя все сигналы выше лежащих уровней и обеспечивая быстрый функциональный контроль за счет размещенных на его нижней грани контактных площадок.

Контактные площадки, выходящие на торцы уровней, формируются с помощью процессов фотолитографии одновременно со всей топологией уровней, что дает возможность размещать их с топологическими нормами, соответствующими нормам изготавливаемых подложек и позволяет изготавливать подложки с помощью техпроцессов производства корпусов и печатных плат. Кроме того, контактные площадки, выходящие на торцы уровней в случае, если уровни представлены многослойными коммутационными платами, могут формироваться как во внутренних, так и во внешних слоях коммутационных плат, позволяя минимизировать количество переходных отверстий.

Боковая коммутация торцевых контактов выполняется с помощью процессов фотолитографии через фоторезист, что обеспечивает значительно меньшие топологические нормы по сравнению с коммутацией, выполненной через трафарет. Второй способ реализации торцевой коммутации предполагает монтаж коммутационных подложек с заранее сформированной однослойной или многослойной топологией к боковым граням микросборки на расширенные путем химического доращивания металла и последующей литографии площадки.

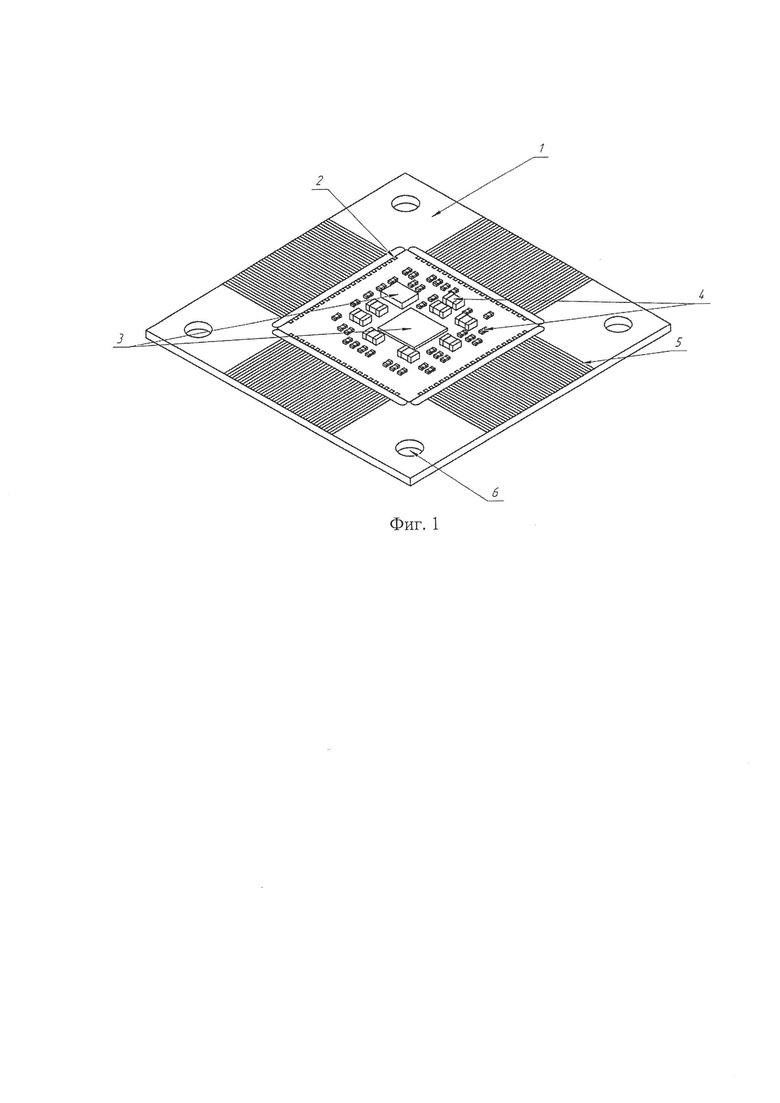

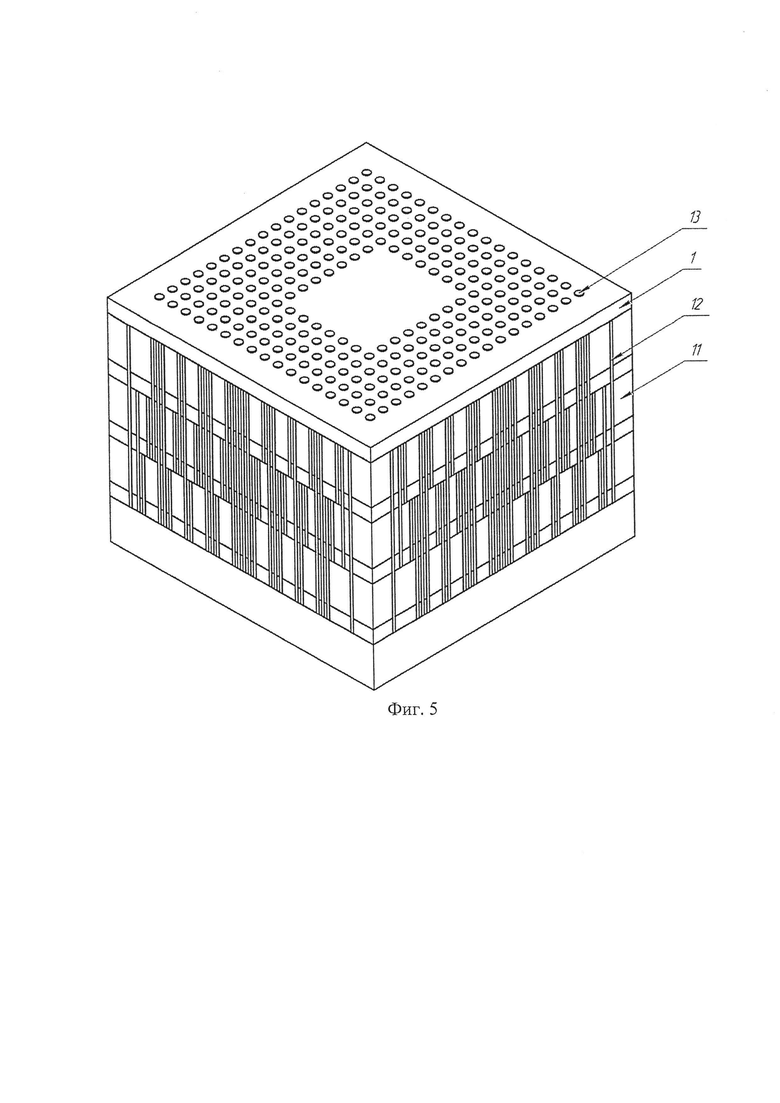

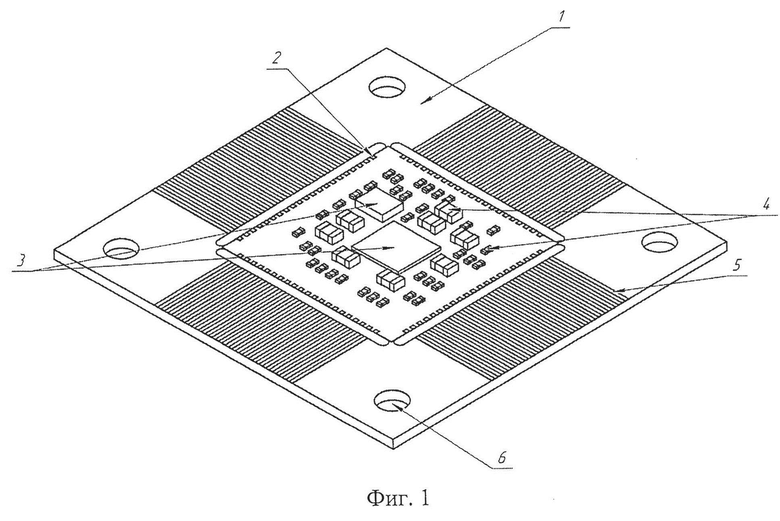

На фиг. 1 - уровень микросборки, где 1 - коммутационная подложка, 2 - выходящие на торец подложки проводники, 3 - бескорпусные микросхемы, 4 - пассивные компоненты, 5 - знаки совмещения, 6 - технологические отверстия.

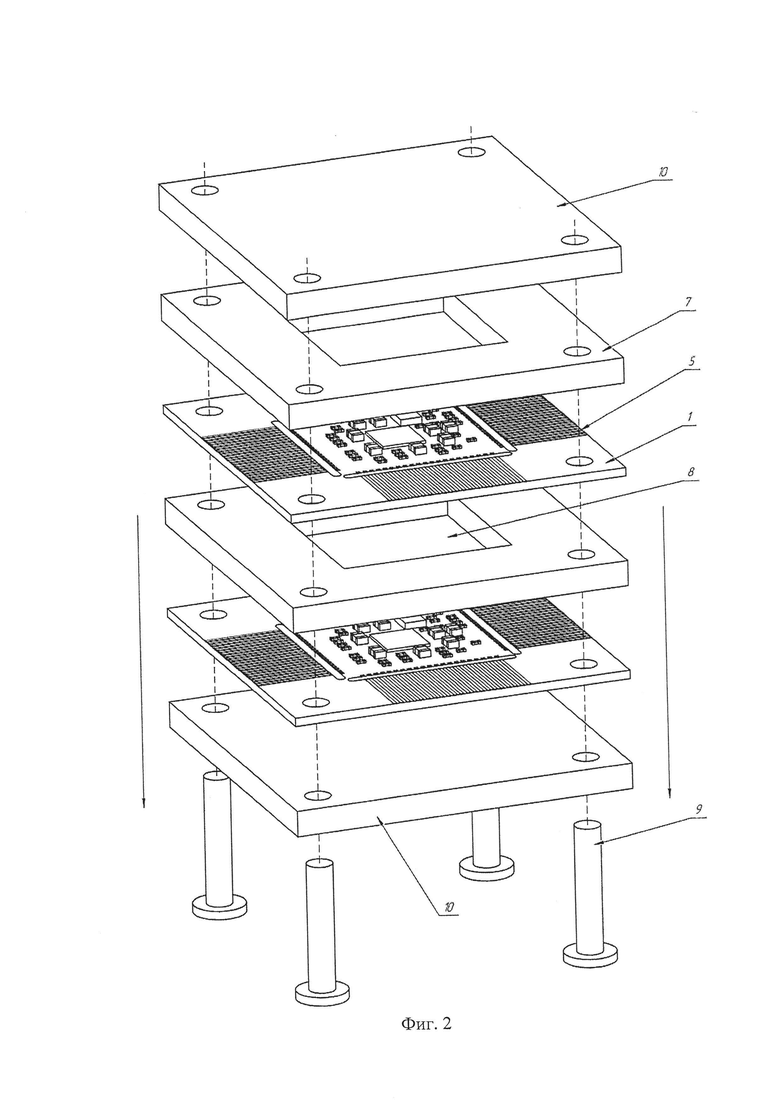

На фиг. 2 - сборка уровней в трехмерную микросборку с помощью технологической оснастки, где 7 - прокладочная рамка, 8 - полость для заливки компаунда, 9 - базовые штифты, 10 - базовая подложка.

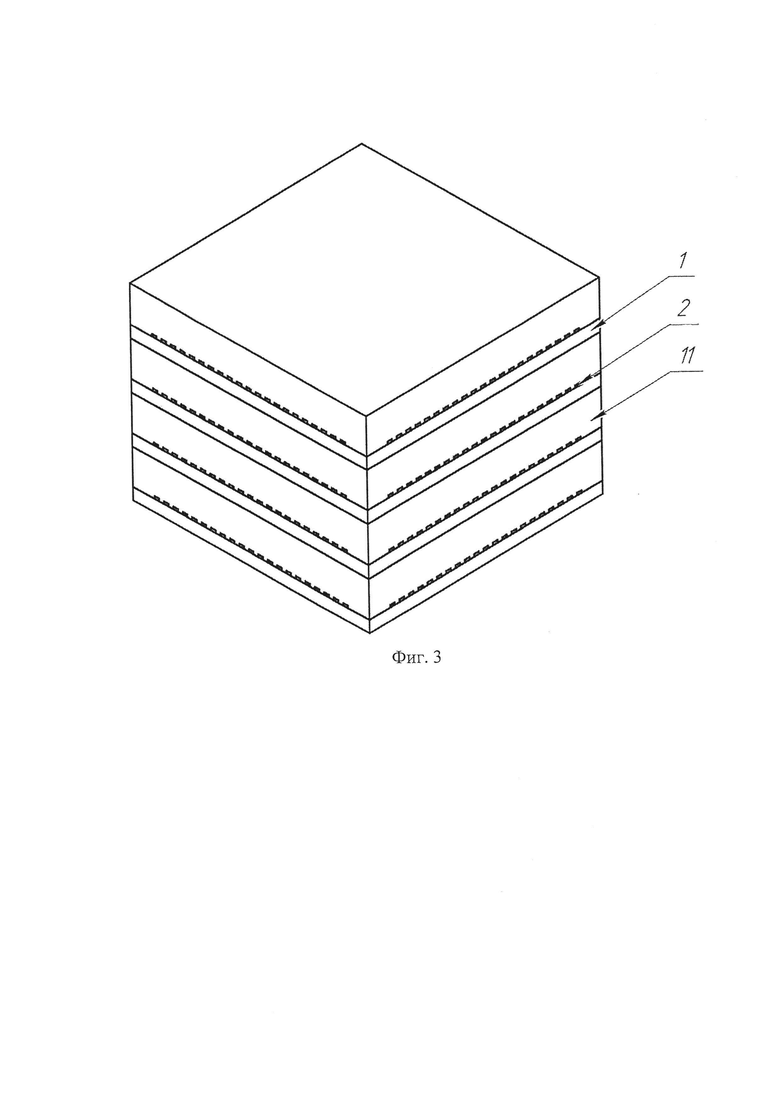

На фиг. 3 - вид микросборки после механического соединения уровней посредством герметизации компаундом и отделения технологической части, где 11 - отвердевший компаунд.

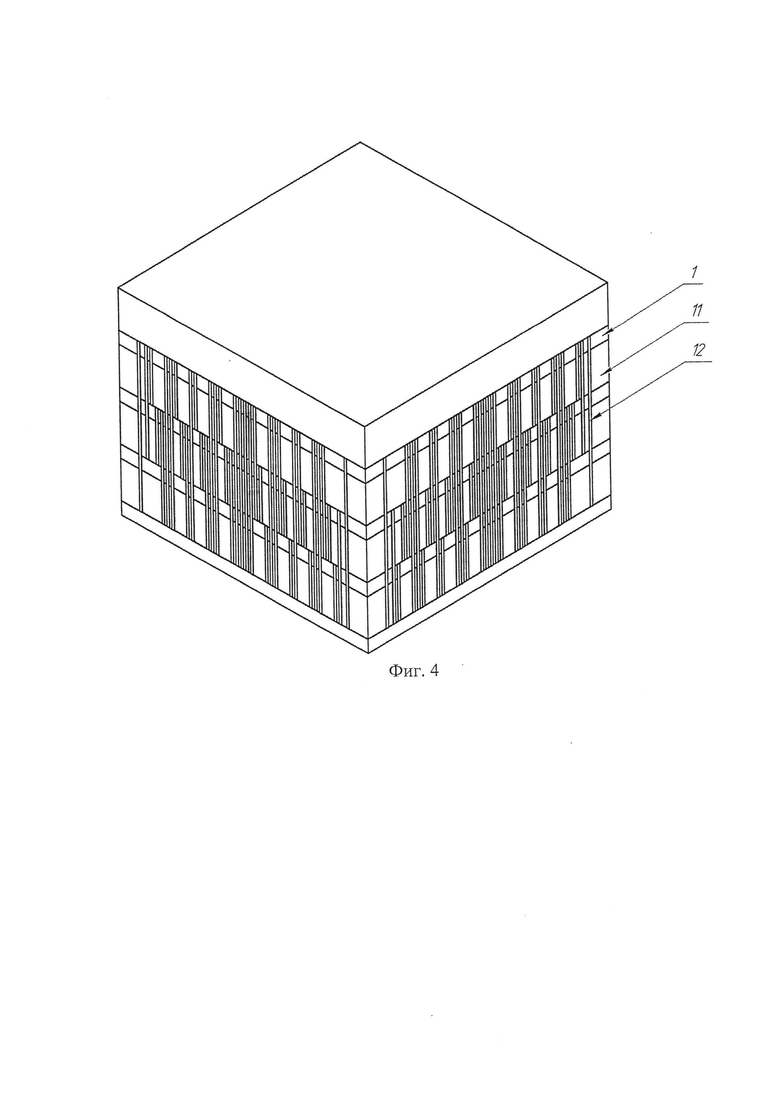

На фиг. 4 - вид микросборки после формирования торцевой межуровневой коммутации, где 12 - торцевые проводники.

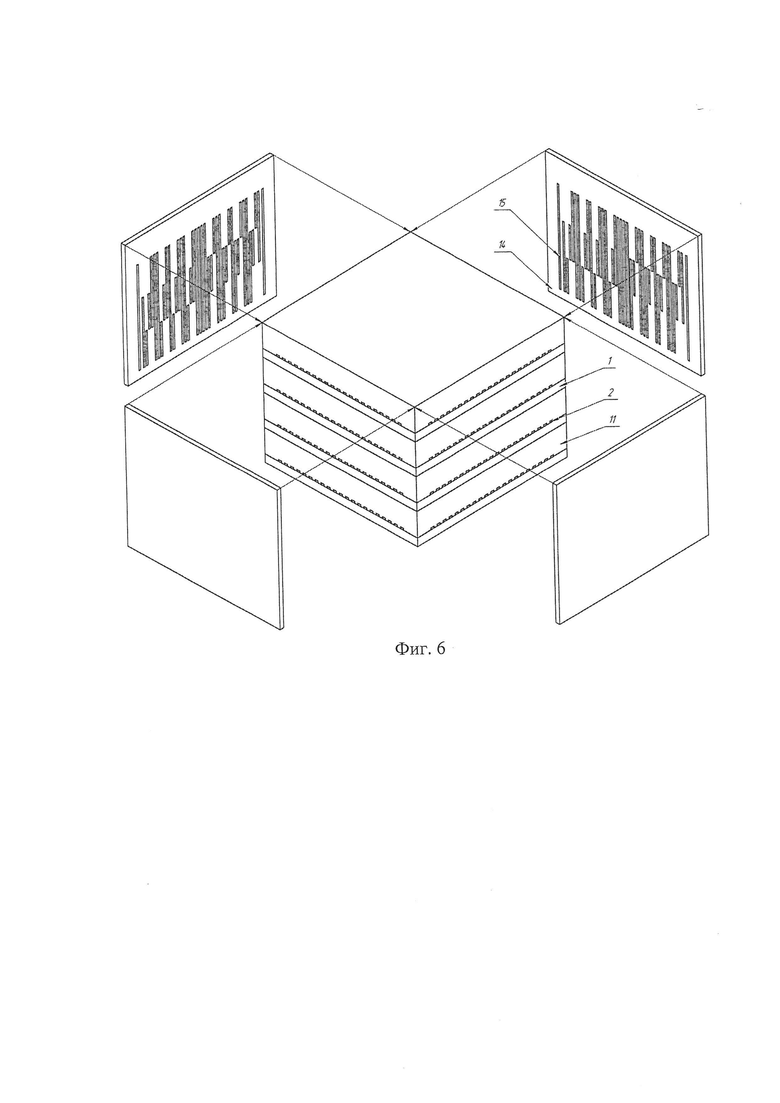

На фиг. 5 - вид на основание микросборки с внешними выводами, где 13 - контактная площадка

На фиг. 6 - вертикальная коммутация уровней с помощью коммутационных подложек, монтируемых на боковые грани микросборки, где 14 - коммутационная подложка, 15 - топология торцевой коммутации.

Процесс изготовления начинается с производства уровней микросборки в виде специальных коммутационных подложек 1 с выходящими к их торцам проводниками 2 и имеющих технологические отверстия 6 и знаки совмещения 5 для последующего совмещения с другими уровнями микросборки. Само изготовление уровней микросборки, а именно, формирование их топологии и монтаж бескорпусных микросхем 3 и пассивных компонентов 4 проводится с помощью процессов производства печатных плат или корпусов микросхем. После окончания процесса изготовления уровней происходит их электрический контроль и формирование выреза, разделяющего их рабочую и технологическую части. Вырез формируется с зазором от будущего контура микросборки, учитывающим удаление части материала шлифовкой при вскрытии торцевых контактов и служит для облегчения отделения технологической части.

На уровни осуществляется монтаж пассивных компонентов 4 и бескорпусных микросхем 3, после чего реализуется функциональный контроль. При успешном прохождении контроля уровни передаются на процесс соединения в трехмерную микросборку.

Уровни располагаются друг над другом на определенном расстоянии, которое зависит от высоты монтируемых на них элементов и компонентов и задается прокладочными рамками 7. Процесс сборки начинается с установки базовых штифтов 9 в базовой подложке 10, содержащей только отверстия под штифты. Подложка должна быть выполнена из стеклопластика или металла. Она должна обеспечивать строго перпендикулярное положение штифтов 9 и обладать минимальным прогибом. Сборка на подложку со штифтами начинается с нижнего уровня, на нижней грани которого находятся контактные площадки 13, служащие для электрического соединения изготавливаемой трехмерной микросборки с другими компонентами изделия. На эти площадки наносится защитное покрытие на основе диметилсилоксана с целью защитить их в процессе герметизации и последующего формирования торцевой коммутации.

Уровень фиксируется в плоскости с помощью штифтов 9 и знаков совмещения 5, которые будут обеспечивать необходимую точность позиционирования относительно других уровней. Штифты предварительно закрепляются в базовой подложке с соответствующими отверстиями. Сверху на уровень с помощью тех же штифтов размещается прокладочная рамка 7 заданной толщины, контролирующая высоту заливки и закрывающая собой технологическую часть находящейся ниже платы. Прокладочная рамка оставляет открытой только рабочую область 8, предназначенную для заливки компаундом. Оснастка выполняется из полимера на основе силикона с введенными в него жесткими элементами из термостойкого пластика, металла или композита, задающими высоту, либо непосредственно из стеклотекстолита или металла, покрытых во внутренней части, контактирующей с компаундом, силиконовым покрытием для минимизации адгезии компаунда с оснасткой при отверждении. Прокладочные рамки на основе металла или стеклопластика при этом должны состоять минимум из двух частей, соединенных гибкой или пластичной перемычкой для облегчения удаления данных прокладочных рамок.

Приготовление заливочного компаунда происходит перед началом сборки. Основой компаунда является фосфазеновая модифицированная диановая смола с содержанием наполнителя в виде микрочастиц оксида кремния. Вместо оксида кремния наполнителем также могут быть порошок алмаза, кубический нитрид бора, нитрид алюминия, карбо-нитрид титана, силицинид гафния. В роли отвердителя смеси выступает диаминодифенилсульфон. Такой состав обеспечивает компаунду относительно малую токсичность, низкую горючесть без введения дополнительных составляющих, термостойкость, относительно высокую теплопроводность и высокую температуру стеклования, за счет которой у данного компаунда происходит незначительное изменение температурного коэффициента линейного расширения в широком диапазоне температур. Данный компаунд является компаундом горячего отверждения, что способствует более полному заполнению межуровневого пространства и зазоров между компонентами из-за понижения вязкости компаунда при нагреве и при этом отсутствия перехода компаунда в стадию необратимого отверждения. Снижение вязкости актуально для монолитизирующих компаундов с высоким, как в данном случае, содержанием наполнителя. Также для компаундов горячей полимеризации значительно шире номенклатура отвердителей, что позволяет подобрать отвердитель с малым газовыделением, не приводящий к саморазогреву композиции. Таким образом, можно снизить уровень пористости отвержденного материала, что критически важно для последующего формирования торцевой коммутации.

Компоненты компаунда смешиваются в нагреваемой таре. Дегазация компаунда также должна производиться в нагретом состоянии после смешивания всех компонентов в необходимом соотношении. Дегазация необходима для того, чтобы минимизировать образование газовых пузырей в объеме отвержденного материала. Прошедший дегазацию компаунд заливается в открытую область 8 в центре прокладочной рамки, установленной поверх первого уровня микросборки на штифты 9, тем самым, завершая сборку текущего уровня. Вместо дегазации может использоваться заливка под давлением для минимизации размера пор. Если используется данный подход, то уровни сразу заполняют нагретым до размягченного состояния компаундом при одновременном воздействии повышенного давления среды.

Сборка вышележащих уровней происходит аналогичным образом: уровень 1 с компонентами 3, 4 помещается на штифты 9 и позиционируется по знакам совмещения 5 (прижимается) к нижележащей прокладочной рамке 7 предыдущего уровня, далее на нее размещается прокладочная рамка 7 с полостью под заливку 8 следующего уровня, в которую заливается компаунд. По окончании сборки сверху устанавливается вторая базовая подложка 10, нижняя грань которой покрыта силиконом. Подложка жестко крепится сверху с помощью резьбовых соединений или верхнего прижима, например плиты пресса, в результате чего при отверждении сборка оказывается зажатой между двумя базовыми подложками 10.

Максимальное количество уровней изделия при этом ограничивается совокупностью факторов, включающей функциональные требования к изделию, точность совмещения уровней, которая определяется прогибом плат уровней, точность формирования отверстий, наклон штифтов относительно основания.

На следующей операции происходит отверждение компаунда. После отверждения компаунда технологическая оснастка удаляется, и изделие отправляется на обрезку и шлифовку боковых граней. Шлифовка выполняется для вскрытия торцевых контактов уровней 2 и удаления возможных подтеков компаунда 11. Качество шлифовки определяет адгезию торцевых проводников 12 к поверхности компаунда 11.

Завершающим этапом изготовления микросборки является формирование торцевой коммутации 12. На боковых гранях микросборки с целью последующего совмещения торцевых выводов с фотошаблоном формируется слой полимерного или композитного диэлектрика путем нанесения через трафарет или методом фотолитографии для получения окон. Окна формируются на каждой из боковых граней таким образом, что их границы совпадают с границами крайних торцевых выводов. Далее проводится химическая и электрохимическая медная металлизация поверхности компаунда. После металлизации на боковые грани микросборки наносится фоторезист, в котором с помощью фотолитографии формируются рисунок коммутации для жидкостного травления меди. Совмещение фотошаблона торцевой коммутации с торцевыми выводами сборки происходит по границам окон. Далее производится экспонирование, проявление и задубливание фоторезиста, травление меди и снятие фоторезиста. На полученной торцевой коммутации формируется финишное покрытие. В качестве второго способа осуществления торцевой коммутации предлагается использовать коммутационные подложки 14 с заранее сформированной, в том числе многослойной топологией торцевой коммутации 15, которые будут с помощью пайки монтироваться к боковым граням микросборки.

Изложенный способ изготовления трехмерной микросборки, по сравнению с прототипом обладает такими преимуществами, как повышенная плотность торцевой коммутации, более эффективное распределение и отвод тепла от электронных компонентов при сниженных затратах на производство. Преимущества достигаются за счет того, что герметизация уровней осуществляется компаундом с малым температурным коэффициентом линейного расширения и высокой теплопроводностью на основе фосфазеновой модифицированной диановой смолы, а торцевая коммутация формируется с помощью процессов фотолитографии в виде планарной топологии на боковых гранях микросборки, что в отличие от торцевых выводов сложной (гребенчатой) формы и способа их создания в прототипе, позволяет увеличить плотность торцевой коммутации на боковых гранях и снизить затраты на производство.

Источники информации:

1. Патент РФ 2703831.

2. Патент США 7242082.

3. Патент РФ 2705727 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕХМЕРНОЙ МИКРОСБОРКИ | 2024 |

|

RU2830562C1 |

| СПОСОБЫ ИЗГОТОВЛЕНИЯ ТРЕХМЕРНЫХ ЭЛЕКТРОННЫХ МОДУЛЕЙ, ТРЕХМЕРНЫЕ ЭЛЕКТРОННЫЕ МОДУЛИ | 2018 |

|

RU2705727C1 |

| Способ электрического и механического соединения плат и интерпозеров в 3D электронных сборках | 2019 |

|

RU2703831C1 |

| Способ изготовления микроэлектронного узла | 2016 |

|

RU2645151C1 |

| СПОСОБ МОНТАЖА МИКРОЭЛЕКТРОННЫХ КОМПОНЕНТОВ | 2015 |

|

RU2571880C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБРИДНОГО ЭЛЕКТРОННОГО МОДУЛЯ | 2002 |

|

RU2222074C1 |

| Способ изготовления микроэлектронного узла | 2016 |

|

RU2651543C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОННЫХ УЗЛОВ НА ГИБКОМ НОСИТЕЛЕ БЕЗ ПРОЦЕССОВ ПАЙКИ И СВАРКИ | 2014 |

|

RU2572588C1 |

| Многокристальный модуль | 2019 |

|

RU2702705C1 |

| СПОСОБ СБОРКИ ТРЕХМЕРНОГО ЭЛЕКТРОННОГО МОДУЛЯ | 2012 |

|

RU2492549C1 |

Изобретение относится к производству электронных средств, а именно к технологии производства многокристальных модулей и микросборок на основе коммутационных подложек с бескорпусными микросхемами и пассивными компонентами. Задачей изобретения является повышение плотности вертикальной коммутации, эффективности распределения и отвода тепла от электронных компонентов различного исполнения микросборки при сниженных затратах на производство. Технический результат достигается за счет одновременного применения бескорпусных микросхем и пассивных компонентов, использования модульного принципа сборки отдельных функциональных узлов, герметизации сборки компаундом с малым температурным коэффициентом линейного расширения и высокой теплопроводностью на основе фосфазеновой модифицированной диановой смолы и размещения межуровневой коммутации на боковых сторонах микросборки методом химического и электрохимического осаждения проводящего металла непосредственно на поверхность компаунда, без использования вакуумных процессов формирования адгезионных слоев металлизации. 6 ил.

Способ изготовления трехмерной микросборки, включающий создание в виде уровней функциональных узлов схемы микросборки со смонтированными электронными компонентами, последующее тестирование, позиционирование и размещение функциональных узлов параллельно друг другу с помощью знаков совмещения, герметизацию в технологической оснастке с антиадгезионным покрытием, отделение технологической части оснастки, обрезку и шлифовку боковых граней микросборки для вскрытия контактов и формирование торцевой коммутации, отличающийся тем, что герметизация уровней осуществляется компаундом с малым температурным коэффициентом линейного расширения и высокой теплопроводностью на основе фосфазеновой модифицированной диановой смолы, в качестве основного проводящего материала выступает медь, а торцевая коммутация формируется посредством процессов химической и электрохимической металлизации непосредственно на поверхности компаунда, фотолитографии и травления проводящих слоев на боковых гранях микросборки или с помощью технологического процесса пайки к торцевым контактам на боковых гранях микросборки однослойных или многослойных подложек, изготовленных и протестированных по самостоятельному технологическому маршруту.

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕХМЕРНОГО МНОГОКРИСТАЛЬНОГО МОДУЛЯ НА ГИБКОЙ ПЛАТЕ | 2017 |

|

RU2657092C1 |

| Трехмерная электронная сборка | 2018 |

|

RU2706418C2 |

| US 2021343571 A1, 04.11.2021 | |||

| US 2021257245 A1, 19.08.2021. | |||

Авторы

Даты

2023-09-15—Публикация

2023-04-04—Подача