Изобретение относится к электротехнике, в частности к способам изготовления модулей высокоэффективных солнечных элементов на струнном каркасе в солнечных батареях космических аппаратов.

Известен модуль солнечных элементов и метод его изготовления, принятый за аналог (ЕР 2234172 А1, опубл.29.09.2010 г), включающий прозрачную стеклянную панель; солнечные элементы, соединенные между собой с помощью металлических шин; тыльную защитную подложку; силиконовый наполнитель и герметизирующий компаунд, причем модуль изготавливается путем размещения солнечных элементов на стеклянной панели, формирования по периметру солнечной панели слоя герметизирующего компаунда, заливки силиконового наполнителя, компрессии тыльной защитной подложки к слою герметизирующего компаунда с одновременным заполнением внутреннего пространства модуля силиконовым наполнителем и последующим выполнением вакуумной дегазации. В качестве силиконового наполнителя применяют силиконовый герметик, полимеризующийся в гель при комнатной температуре. В качестве герметизирующего компаунда используют силиконовые смолы, со связующим компонентом на основе изобутилена, обладающие хорошей адгезией к стеклянной панели и защитной подложке.

Недостаток аналога, применительно к изготовлению модуля солнечных элементов из высокоэффективных трехкаскадных элементов GalnP/GalnAs/Ge, выращенных на германиевой подложке с тыльным контактом Cr/Au/Ag/Au, заключается в нарушении герметичности клеевого соединения солнечных элементов с защитной подложкой из-за недостаточной адгезии полимеризованного силиконового наполнителя к химически инертной поверхности слоя золота, в результате при термовакуумной дегазации и распайке коммутирующих выводов возникают скрытые полости и происходит деградация солнечных элементов.

Признаки аналога, общие с предлагаемым способом изготовления модуля солнечных элементов: нанесение силиконового наполнителя на лицевую и тыльную стороны солнечных элементов, приклеивание на силиконовый наполнитель защитной подложки.

Известен способ изготовления модуля солнечных элементов (см. Патент РФ №275820, опубл. 26.10.2021 г), принятый за прототип, в котором на тыльную сторону солнечных элементов наносят капельным распылением слой промоутера адгезии, затем наносят капельным распылением слой силиконового компаунда СИЭЛ на лицевую, тыльную стороны солнечного элемента и на поверхность защитной подложки, выполняют термообработку вышеуказанных слоев силиконового компаунда СИЭЛ, затем наносят силиконовый наполнитель, выполняют наклейку на силиконовый наполнитель защитной стеклянной пластины и защитной подложки, при этом в качестве силиконового наполнителя используют силиконовый компаунд СИЭЛ.

Недостаток прототипа заключается в технологической сложности очистки солнечного элемента от излишков силиконового наполнителя СИЭЛ при наклейке стеклянной пластины и защитной подложки (стеклотекстолитовой платы), так как при нагреве происходит трудно контролируемый переход силиконового компаунда СИЭЛ от жидкого к отвержденному состоянию. Механическое удаление отвержденного слоя СИЭЛ большой толщины, обладающего высокими прочностными и адгезионными характеристиками, с поверхности тонких выводных шин (толщиной ~ 16 мкм) и стеклянных пластин (толщиной ~ 90 мкм) сопряжено с риском их повреждения; в случае механической очистки от излишков силиконового наполнителя с вязкой консистенцией без фиксации склеиваемых слоев происходит их взаимное перемещение на недопустимую величину, что снижает выход годных фотоэлементов. Кроме того, рекомендуемое АО «ГНИИХТЭОС» (производителем СИЭЛ) для марки СИЭЛ 159-322 соотношение пасты (компонент №1) к отвердителю (компонент №2) составляет 10÷1. В этом случае при наклейке на тыл солнечного элемента стеклянной пластины и защитной подложки (стеклотекстолитовой платы) отверждение силиконового наполнителя при комнатной температуре происходит 3 суток, что нецелесообразно при массовом производстве. В случае ускоренного отверждения силиконового наполнителя посредством нагревания необходимо предварительно капельным распылением сформировать и затем выполнить термоотверждение герметизирующих слоев компаунда СИЭЛ на внутренней поверхности стеклотекстолитовой платы, тыльной и лицевой поверхностях солнечного элемента, что связано с эффектом химического «отравления» катализатора силиконового наполнителя СИЭЛ компонентами: эпоксидной смолы в защитной подложке (стеклотекстолитовой плате), оловоорганического соединения в слое промоутера адгезии на поверхности тыльной металлизации солнечного элемента. На лицевой поверхности солнечного элемента источником поступления воздуха могут быть приконтактные области эпитаксиального слоя. «Отравление» катализатора приводит к разжижению компаунда и возникновению газовых пузырей под защитной подложкой и стеклянной пластиной, что недопустимо. Для компенсации эффекта «отравления» катализатора оловоорганическими соединениями адгезионного слоя на тыльной стороне солнечного элемента и эпоксидной пропитки в защитной подложке (стеклотекстолитовой плате) необходимо существенное увеличение содержания компонента №2 в силиконовом наполнителе, что одновременно позволяет получить холодное отверждение силиконового наполнителя через несколько часов после наклейки.

Признаки прототипа, общие с предлагаемым способом изготовления модуля солнечных элементов: на тыльную сторону солнечных элементов наносят слой промоутера адгезии, выполняют термообработку солнечных элементов, затем наносят силиконовый наполнитель, выполняют наклейку на силиконовый наполнитель защитной стеклянной пластины и защитной подложки (стеклотекстолитовой платы) при этом в качестве силиконового наполнителя используют силиконовый компаунд СИЭЛ.

Отличительные признаки, обеспечивающие соответствие предлагаемого способа изготовления модуля солнечных элементов критерию «новизна», следующие: фиксируют стеклянную пластину, солнечный элемент и защитную подложку на опорных рамках из пленки имидофлекса, в которых выполнены направляющие отверстия, при этом обеспечивается совмещение между собой стеклянной пластины, солнечного элемента и защитной подложки при последующей наклейке, используют в качестве силиконового наполнителя смесь компонентов силиконового компаунда СИЭЛ марки 159-322А, взятых в соотношении: пасты 1 объемная часть, отвердителя 0,8÷1,2 объемных частей, а после гелеобразования силиконового компаунда СИЭЛ с высоковязкой консистенцией удаляют излишки силиконового наполнителя посредством механической очистки, затем создают фиксированный прогиб солнечного элемента и выполняют термообработку.

Технический результат, достигаемый предлагаемым способом изготовления модуля солнечных элементов заключается в повышении выхода годных солнечных элементов за счет бездефектной очистки солнечного элемента от излишков силиконового компаунда СИЭЛ при наклейке стеклянной пластины и защитной подложки (стеклотекстолитовой платы).

Достигается вышеуказанный технический результат тем, что в предложенном способе изготовления модуля солнечных элементов фиксируют стеклянную пластину, солнечный элемент и защитную подложку на опорных рамках из пленки имидофлекса, в которых выполнены направляющие отверстия, обеспечивая при этом совмещение между собой стеклянной пластины, солнечного элемента и защитной подложки при последующей наклейке, далее наносят на тыльную сторону солнечных элементов слой промоутера адгезии, выполняют термообработку солнечных элементов, затем наносят силиконовый наполнитель, выполняют наклейку на силиконовый наполнитель защитной стеклянной пластины и защитной подложки, при этом в качестве силиконового наполнителя используют смесь компонентов силиконового компаунда СИЭЛ марки 159-322А, взятых в соотношении: пасты 1 объемная часть, отвердителя 0,8÷1,2 объемных частей, а после гелеобразования силиконового компаунда СИЭЛ с высоковязкой консистенцией удаляют излишки силиконового наполнителя посредством механической очистки, затем создают фиксированный прогиб солнечного элемента и выполняют термообработку.

Для обоснования соответствия предлагаемого способа изготовления модуля солнечных элементов критерию «изобретательский уровень» был проведен анализ известных решений по литературным источникам и реестру изобретений. Отличительных признаков заявляемого решения, дающих в совокупности с известными признаками вышеуказанный технический результат в литературных источниках и реестре изобретений не обнаружено, поэтому, по мнению авторов, предлагаемый способ изготовления модуля солнечных элементов соответствует критерию «изобретательский уровень».

Фиксация защитной стеклянной пластины, солнечного элемента и защитной подложки (стеклотекстолитовой платы) на опорных рамках из пленки имидофлекса с направляющими отверстиями необходима для предотвращения взаимного смещения склеиваемых слоев при механической очистке от излишков силиконового наполнителя с высоковязкой консистенцией. Нанесение слоя промоутера адгезии с последующей термообработкой необходимо для создания адгезионного слоя на поверхности химически инертного слоя золота тыльной металлизации солнечных элементов. В качестве силиконового наполнителя используют смесь пасты и отвердителя силиконового компаунда СИЭЛ марки 159-322А, взятых в соотношении объемных частей (мл): пасты 1 часть, отвердителя 0,8÷1,2 части. При данном соотношении пасты и отвердителя при комнатной температуре происходит гелеобразование силиконового компаунда СИЭЛ с высоковязкой консистенцией (состояния, характеризуемого возможностью вытягивания тонких нитей компаунда СИЭЛ) через 4÷4,5 часа, что позволяет выполнить технологически эффективно удаление излишков силиконового наполнителя посредством механической очистки с минимальной вероятностью всасывания воздуха по краю солнечного элемента. Высокое содержание отвердителя ~ в 10 раз выше рекомендованного производителем СИЭЛ позволяет компенсировать эффект «отравления» катализатора силиконового наполнителя оловоорганическими соединениями адгезионного слоя на тыльной металлизации солнечного элемента и эпоксидной пропитки в защитной подложке (стеклотекстолитовой плате). При этом нет необходимости в предварительном нанесении и термоотверждении герметизирующих слоев СИЭЛ на поверхностях тыльной стороны солнечного элемента и защитной подложки (стеклотекстолитовой платы), используемых в прототипе. Выполнение термообработки с фиксируемым прогибом предотвращает искривление солнечного элемента из-за различий в коэффициентах термического расширения склеиваемых слоев.

Пример конкретного выполнения предлагаемого способа изготовления модуля солнечных элементов иллюстрирован на фиг. 1÷5.

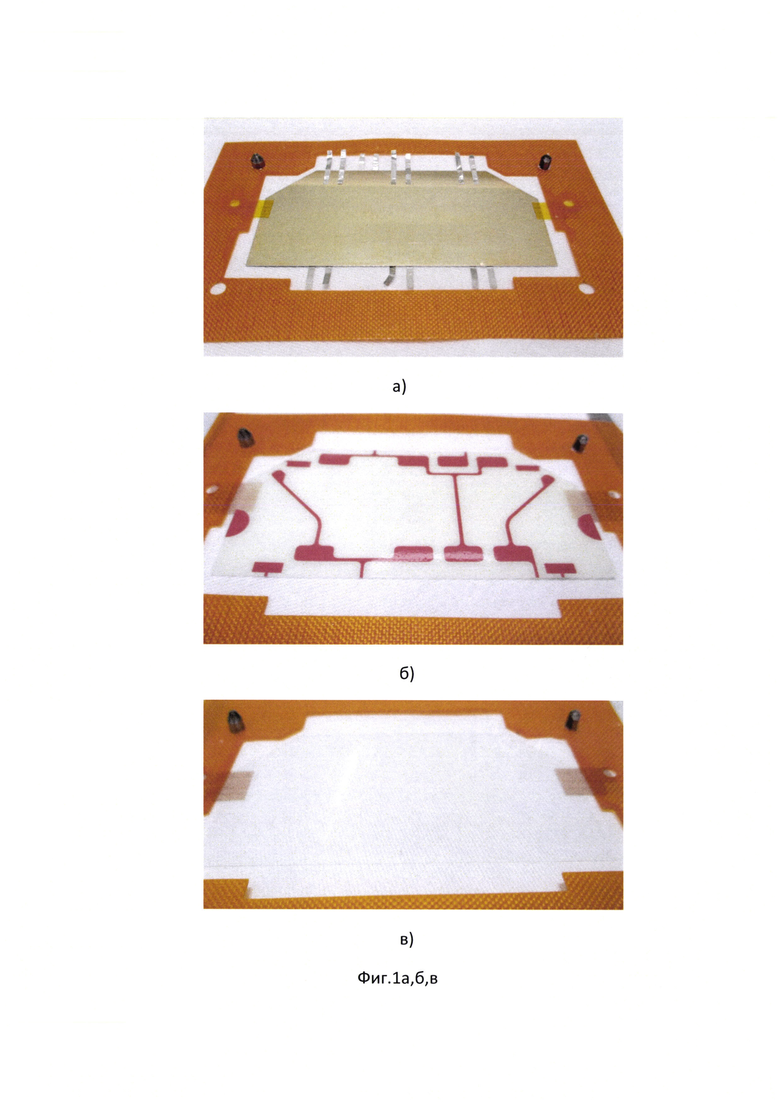

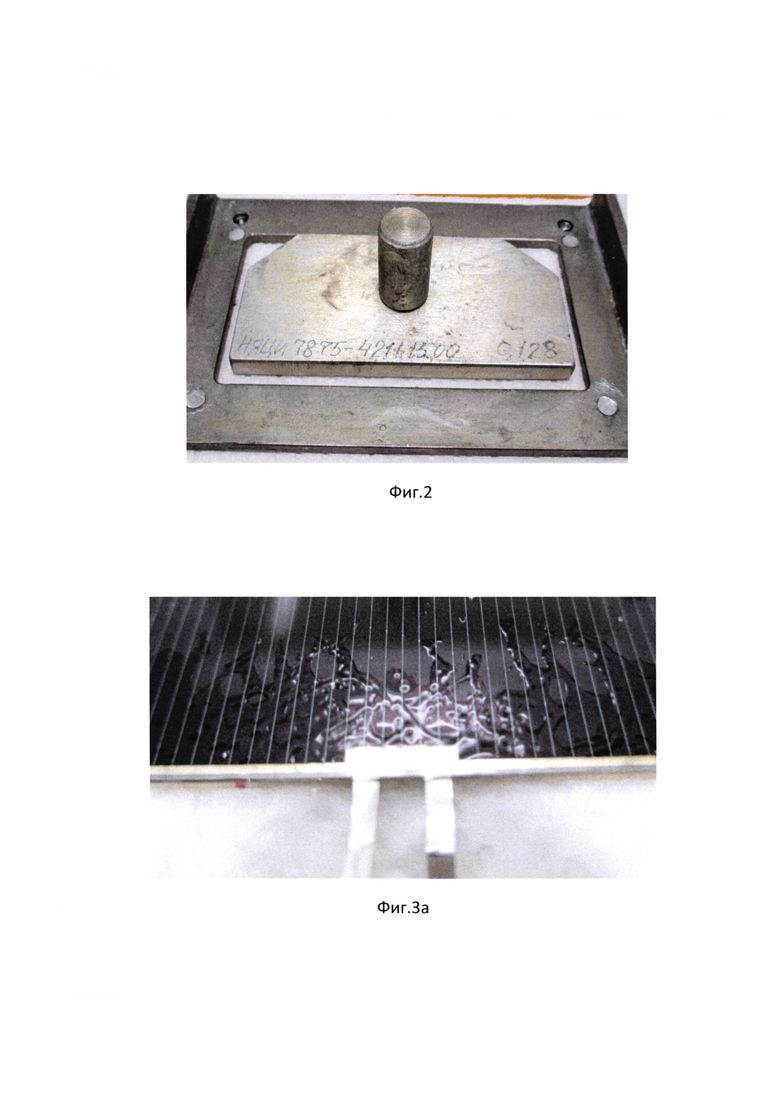

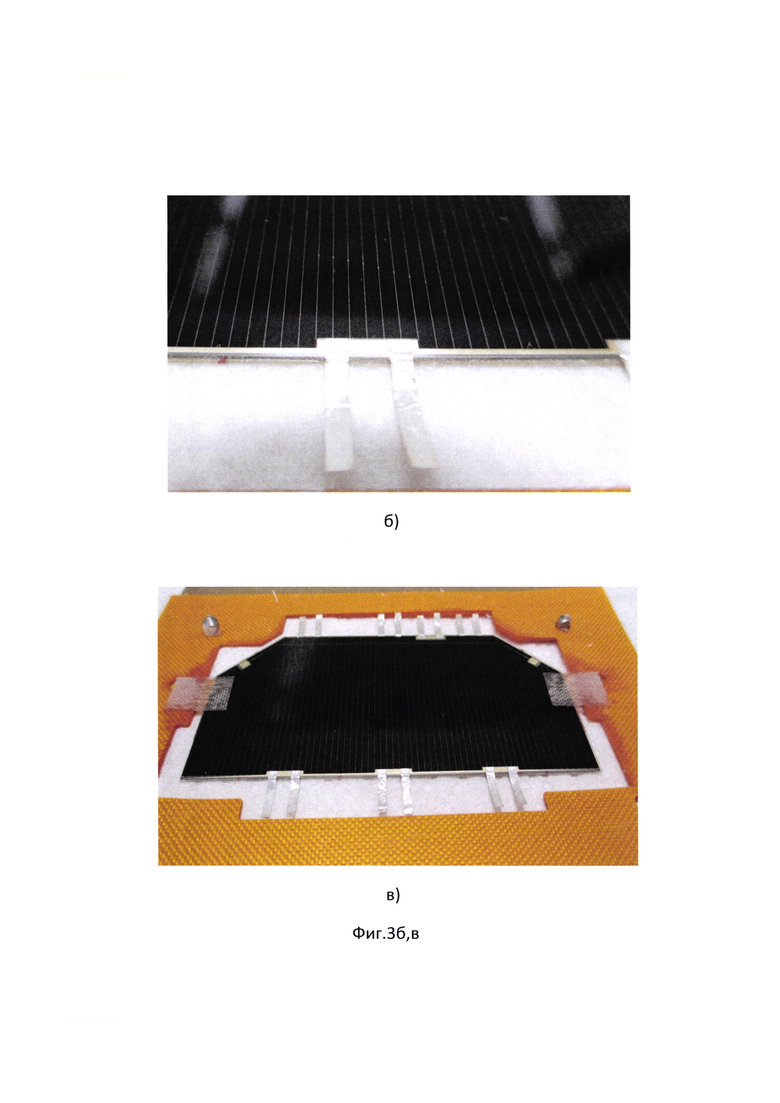

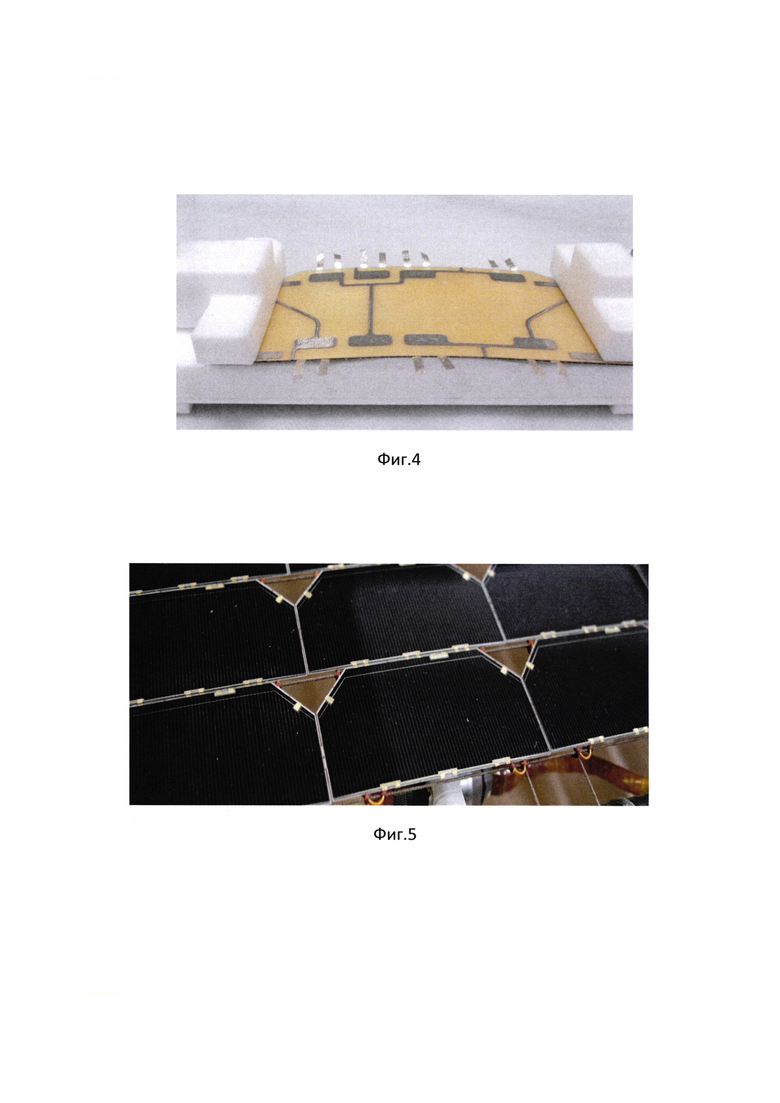

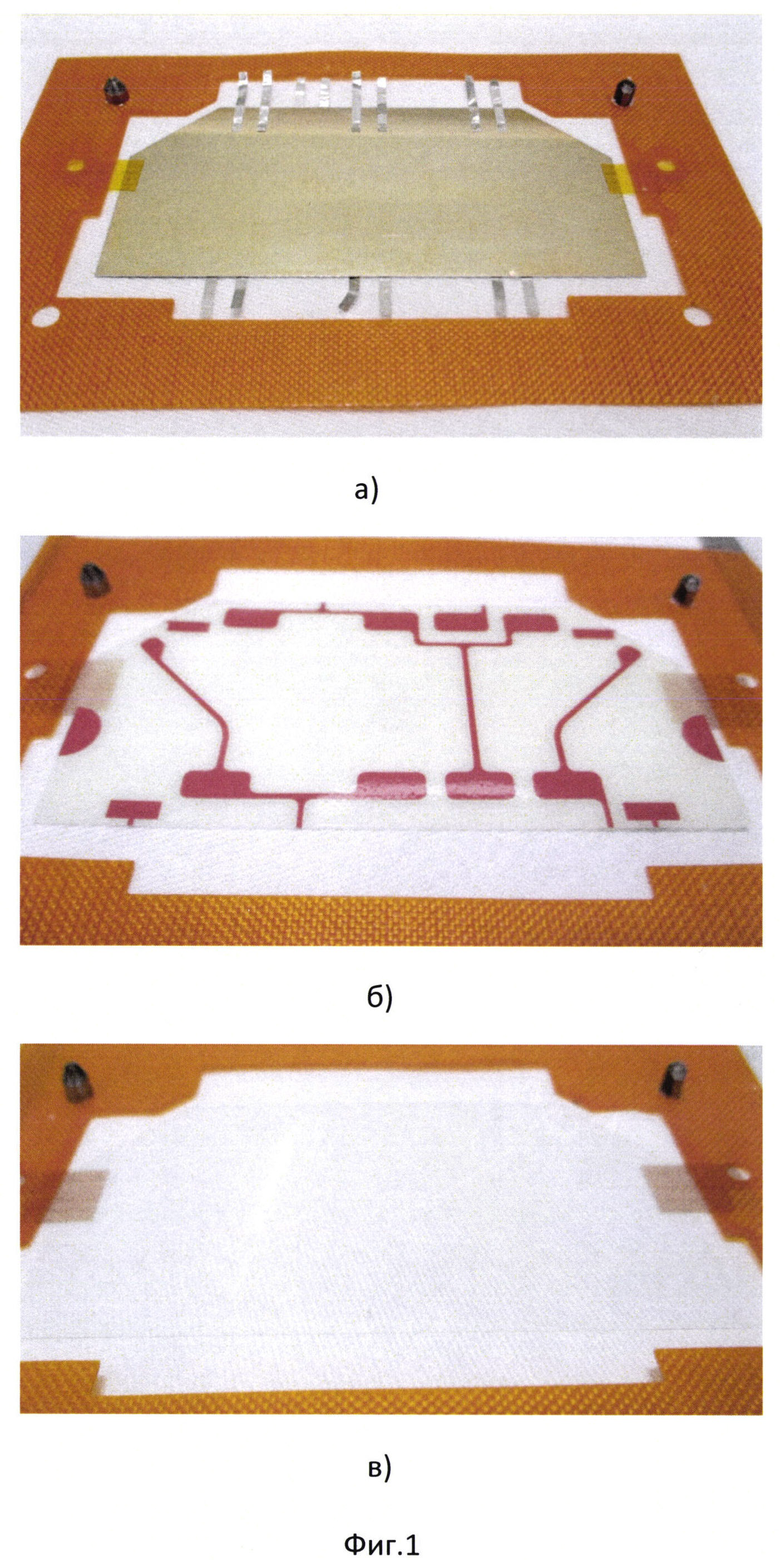

На фиг. 1а, б, в представлены виды: а) - тыльной стороны солнечного элемента; б) - защитной подложки (стеклотекстолитовой платы); в) - защитной стеклянной пластины, зафиксированных на опорных рамках. На фиг. 2 представлен вид солнечного элемента в процессе наклейки под грузом. На фиг. 3а, б, в представлены виды солнечного элемента: а) - до; 6, в) - после очистки от излишков силиконового наполнителя. На фиг. 4 представлен вид приспособления для фиксированного прогиба солнечного элемента. На фиг. 5 представлен вид модуля солнечных элементов.

Для конкретного примера применения предлагаемого способа изготовления модуля солнечных элементов используют трехкаскадные фотопреобразователи с эпитаксиальной структурой GalnP/GalnAs/Ge, выращенной на германиевой подложке. Тыльный контакт солнечных элементов выполнен из последовательно напыленных слоев металлизации Cr/Au/Ag/Au.

Выполняют фиксацию защитной стеклянной пластины, солнечного элемента и защитной подложки (стеклотекстолитовой платы) на опорных рамках из пленки имидофлекса с направляющими отверстиями (см. фиг. 1а, б, в). На тыльную сторону солнечных элементов с контактным слоем металлизации Cr/Au/Ag/Au наносят капельным распылением (или посредством тампона) слой промоутера адгезии, например, Пента П-12Э (ТУ 0258-168-40245042-2006). Выполняют термообработку солнечных элементов при температуре 120°С, в течение 20 мин.

На центральную часть стеклянной пластины, а затем и тыльной стороны солнечного элемента, наносят определенное количество силиконового наполнителя, в качестве которого используют смесь компонентов силиконового компаунда СИЭЛ марки 159-322А, взятых в соотношении объемных частей (мл): пасты силиконового компаунда (компонент №1) 1 часть, отвердителя силиконового компаунда (компонент №2) 0,8÷1,2 части. В случае, если отношение количества отвердителя (компонент №2) к количеству пасты (компонент №1) меньше, чем 0,8:1 время, необходимое для гелеобразования силиконового компаунда СИЭЛ высоковязкой консистенции при комнатной температуре составляет более 6 часов, что технологически нецелесообразно. При соотношении количества указанных компонентов отвердителя и пасты соответственно превышающем 1,2:1 время жизнеспособности силиконового наполнителя более не сокращается. Прижимают к тыльной стороне солнечных элементов защитную подложку (стеклотекстолитовую плату) из радиационно-стойкого фольгированного материала (МИ 1222.8-1-35-02, ТУ2296-005-00213060-96) (см. фиг. 2). В процессе растекания силиконового наполнителя происходит заполнение внутреннего пространства между защитной стеклянной пластиной, солнечным элементом и защитной подложкой (стеклотекстолитовой платой). Выдерживают солнечные элементы при комнатной температуре (25÷27°С) до формирования геля силиконового компаунда СИЭЛ с высоковязкой консистенцией (состояния, характеризуемого способностью вытягивания компаунда СИЭЛ в тонкие нити). Затем механически посредством марлевого тампона очищают насухо без использования растворителей поверхность солнечного элемента, в том числе выводных шин от излишков загустевшего силиконового наполнителя (см. фиг. 3а) при этом на поверхности остается тонкая пленка СИЭЛ. Фиксация на опорных рамках препятствует взаимному перемещению склеиваемых слоев. Для очистки целесообразно применять широкий поролоновый шпатель, обтянутый в несколько слоев марли, обеспечивающий равномерное прижатие к поверхности солнечного элемента. Затем выполняют термообработку солнечных элементов, фиксированных на опорных рамках, при температуре 55°С в течение 10 мин для ускоренного частичного отверждения силиконового наполнителя СИЭЛ (гелеобразования высоковязкой консистенции компаунда СИЭЛ, не обладающей клейкостью). При этом склеиваемые слои теряют возможность взаимного перемещения. Аналогичный результат при комнатной температуре достигается через 2÷3 часа, что непроизводительно. Снимают солнечные элементы с опорных рамок и выполняют механическую доочистку поверхности солнечных элементов и шин марлевым тампоном (шпателем) с использованием растворителей (смеси ацетона и бензина в соотношении 5:1) (см. фиг. 3б, в). При этом тонкая пленка компаунда СИЭЛ легко удаляется с поверхности солнечных элементов. Используемое соотношение пасты и отвердителя силиконового компаунда позволяет получить необходимую вязкую консистенцию силиконового компаунда СИЭЛ при комнатной температуре за 4÷4,5 часа. В случае, если при последующем удалении излишков силиконового наполнителя посредством механической очистки (протирки) произошло всасывание воздуха по краю солнечного элемента в локальных областях, что обусловлено локальным прогибом защитной подложки (стеклотекстолитовой платы), то после отверждения силиконового наполнителя смачивают свежеприготовленным силиконовым компаундом выявленный участок края солнечного элемента по месту расположения незаполненной области с последующим ее заполнением. Аналогичным образом возможно применение и других составов силиконового компаунда СИЭЛ на основе марки 159-322А, обладающих более высокой реакционной способностью отвердителя (компонент №2) с периодом жизнеспособности 2÷3 часа. Фиксация защитной стеклянной пластины, солнечного элемента и защитной подложки (стеклотекстолитовой платы) на опорных рамках из пленки имидофлекса с направляющими отверстиями позволяет выполнять механическую очистку (протирку) поверхности солнечного элемента без нарушения требований по точности совмещения склеиваемых слоев. Обеспечивается величина нависания защитных стеклянной пластины и защитной подложки (стеклотекстолитовой платы) по периметру солнечного элемента не менее 0,1 мм. В случае протирки вязких излишков силиконового компаунда без фиксации защитной стеклянной пластины, солнечного элемента и защитной подложки (стеклотекстолитовой платы) происходит их взаимное смещение на недопустимую величину. Гелеобразование силиконового компаунда СИЭЛ при комнатной температуре, согласно предлагаемому способу, происходит равномерно на всей поверхности солнечного элемента при этом механическая очистка солнечного элемента от излишков силиконового наполнителя выполняется без риска повреждения выводных шин и стеклянной пластины. Низкотемпературная (~ 55°С) обработка при механической очистке целесообразна для ускоренного частичного отверждения геля силиконового компаунда, обеспечения взаимной фиксации склеиваемых слоев при снятии с опорных рамок и для финишной доочистки поверхности солнечного элемента с использованием растворителей. В случае полного отверждения силиконового наполнителя, обладающего высокими адгезионными и прочностными характеристиками, последующая очистка солнечного элемента представляет значительную трудность. Нанесение на поверхность выводных шин антиадгезивных средств нежелательно из-за недостаточного покрытия силиконовым наполнителем торцевой меза поверхности солнечного элемента и возможности короткого замыкания шин на германиевую подложку.

Далее располагают солнечный элемент с наклеенными стеклянной защитной пластиной и защитной подложкой (стеклотекстолитовой платой) лицевой стороной вниз на пьедестале в виде сегмента с цилиндрической поверхностью, формируя плавный прогиб, посредством прижатия к пьедесталу (см. фиг. 4). Затем выполняют термообработку при ступенчатом повышении температуры до 140°С, что позволяет достичь максимальной величины адгезионной связи силиконового компаунда с тыльной стороной солнечного элемента и предотвратить искривление плоскости солнечного элемента после остывания, из-за различий в коэффициентах температурного расширения склеиваемых слоев. Далее припаивают выводные шины солнечного элемента к контактным площадкам защитной подложки. Скрытые полости под площадками пайки и газовые пузырьки в клеевом соединении отсутствуют, что необходимо для надежной работы, увеличения срока эксплуатации солнечной батареи и сокращения ремонтных работ. Последовательно соединенные с помощью выводных шин солнечные элементы образуют фотоэлектрический модуль (см. фиг. 5). Используемая в качестве силиконового наполнителя смесь компонентов силиконового компаунда СИЭЛ марки 159-322А, отверждается без газовыделения, при этом не требуется термовакуумной дегазации. Полный цикл наклейки и очистки солнечного элемента осуществляется в течение рабочей смены. Очистка солнечного элемента от излишков геля силиконового наполнителя выполняется без риска повреждения края защитной стеклянной пластины, что способствует снижению трещинообразования, обеспечивается эластичное термостойкое клеевое соединение защитной подложки с тыльной стороной солнечного элемента.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МОДУЛЯ СОЛНЕЧНЫХ ЭЛЕМЕНТОВ | 2021 |

|

RU2760378C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МОДУЛЯ СОЛНЕЧНЫХ ЭЛЕМЕНТОВ | 2021 |

|

RU2758203C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МОДУЛЯ СОЛНЕЧНЫХ ЭЛЕМЕНТОВ | 2021 |

|

RU2833325C2 |

| ФОТОЭЛЕКТРИЧЕСКИЙ МОДУЛЬ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2023 |

|

RU2813103C1 |

| СОЛНЕЧНАЯ БАТАРЕЯ | 2001 |

|

RU2200357C1 |

| СПОСОБ ФОРМИРОВАНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА ПОВЕРХНОСТИ БЕСКОРПУСНЫХ ЭЛЕМЕНТОВ | 2019 |

|

RU2741623C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИНЗ ФРЕНЕЛЯ ДЛЯ КОНЦЕНТРАТОРНОГО ФОТОЭЛЕКТРИЧЕСКОГО МОДУЛЯ | 2011 |

|

RU2456645C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕХМЕРНОЙ МИКРОСБОРКИ | 2023 |

|

RU2803556C1 |

| СОЛНЕЧНАЯ БАТАРЕЯ | 2004 |

|

RU2250536C1 |

| Клейкая лента для герметизации фотоэлектрического модуля | 2024 |

|

RU2837058C1 |

Изобретение относится к электротехнике, в частности к способам изготовления модулей высокоэффективных солнечных элементов на струнном каркасе в солнечных батареях космических аппаратов. Cпособ изготовления модуля солнечных элементов включает нанесение на тыльную сторону солнечных элементов слоя промоутера адгезии, выполнение термообработки солнечных элементов, выполнение наклейки на силиконовый наполнитель защитной стеклянной пластины и защитной подложки. Стеклянную пластину, солнечный элемент и защитную подложку фиксируют на опорных рамках из пленки имидофлекса. В качестве силиконового наполнителя используют смесь компонентов силиконового компаунда СИЭЛ марки 159-322А, взятых в следующем соотношении: пасты 1 объемная часть, отвердителя 0,8÷1,2 объемных частей, а после гелеобразования силиконового компаунда СИЭЛ с высоковязкой консистенцией удаляют излишки силиконового наполнителя посредством механической очистки, затем создают фиксированный прогиб солнечного элемента и выполняют термообработку. Изобретение позволяет повысить выход годных солнечных элементов за счет бездефектной очистки солнечного элемента от излишков силиконового компаунда СИЭЛ при наклейке стеклянной пластины и защитной подложки. 5 ил.

Способ изготовления модуля солнечных элементов, включающий нанесение на тыльную сторону солнечных элементов слоя промоутера адгезии, выполнение термообработки солнечных элементов, выполнение наклейки на силиконовый наполнитель защитной стеклянной пластины и защитной подложки, при этом в качестве силиконового наполнителя используют силиконовый компаунд СИЭЛ, отличающийся тем, что стеклянную пластину, солнечный элемент и защитную подложку фиксируют на опорных рамках из пленки имидофлекса, в которых выполнены направляющие отверстия, обеспечивая при этом совмещение между собой стеклянной пластины, солнечного элемента и защитной подложки при последующей наклейке, кроме того, используют в качестве силиконового наполнителя смесь компонентов силиконового компаунда СИЭЛ марки 159-322А, взятых в следующем соотношении:

а после гелеобразования силиконового компаунда СИЭЛ с высоковязкой консистенцией удаляют излишки силиконового наполнителя посредством механической очистки, затем создают фиксированный прогиб солнечного элемента и выполняют термообработку.

| АНТЕННА | 2003 |

|

RU2234172C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МОДУЛЯ СОЛНЕЧНЫХ ЭЛЕМЕНТОВ | 2021 |

|

RU2758203C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МОДУЛЯ СОЛНЕЧНЫХ ЭЛЕМЕНТОВ | 2021 |

|

RU2760378C1 |

| CN 104253168 A, 31.12.2014 | |||

| US 2015079307 A1, 19.03.2015. | |||

Авторы

Даты

2023-09-26—Публикация

2022-12-13—Подача