Изобретение относится к процессам нефтеперерабатывающей промышленности, в частности к способам получения компонентов для буровых растворов из нефти, например, дистиллятных фракций или продуктов вторичной переработки нефти.

В качестве компонентов буровых растворов из нефти известно использование летнего и зимнего дизельного топлива. (Рязанов Я.А. «Энциклопедия по буровым растворам», изд. Летопись, 2005 г, стр. 154). Зимнее дизельное топливо имеет температуру вспышки порядка 30-40°С, температуру помутнения от минус 22°С до минус 28°С, предельную температуру фильтруемости от минус 32°С до минус 38°С и температуру застывания от минус 33°С до минус 40°С.

Однако, полученное зимнее дизельное топливо в силу низкой температуры вспышки, имеет недостаточную пожаробезопасность и недостаточно низкие температуры помутнения, фильтруемости и застывания, что приводит к возрастанию вязкости при низких температурах и затрудняет использование в холодных климатических условиях.

Известен способ получения зимнего дизельного топлива, включающий перегонку нефти с выделением фракции дизельного топлива, мазута, каталитической гидроочистки фракции дизельного топлива. (Патент RU №2464299).

Однако, полученное зимнее дизельное топливо в силу низкой температуры вспышки, имеет недостаточную пожаробезопасность и недостаточно низкие температуры помутнения, фильтруемости и застывания, что приводит к возрастанию вязкости при низких температурах и затрудняет использование в холодных климатических условиях.

Наиболее близким способом получения компонентов для буровых растворов является способ, включающий перегонку нефти с выделением фракции дизельного топлива, мазута, каталитической гидроочистки фракции дизельного топлива, при этом мазут направляют на вакуумную разгонку с получением вакуумного газойля, а вакуумный газойль подвергают гидрокрекингу, непревращенный остаток, полученный в процессе гидрокрекинга, направляют на изодепарафинизацию, затем на гидрофинишинг, образовавшийся технологический продукт направляют на фракционирование и отбирают фракцию, выкипающую в пределах 195-305°С (Заявка на изобретение №2017141524 с решением о выдаче патента от 25.07.2018 г).

Однако данный способ имеет следующие недостатки:

- в процессе задействованы дорогостоящие установки гидрокрекинга и изодепарафинизации непревращенного остатка гидрокрекинга при получении компонента для буровых растворов из мазута. Эти процессы идут под давлением 140-180 ати, что требует больших затрат на изготовление уникального оборудования;

- установки изодепарафинизации непревращенного остатка гидрокрекинга при получении компонента для буровых растворов из мазута имеют невысокую производительность, выход фракции, выкипающей в пределах 195-305°С, незначителен.

Целью настоящего изобретения является увеличение выхода конечного продукта при производстве компонента для буровых растворов, позволяющего значительно увеличить выпуск продукта и удешевить конечный продукт.

Поставленная цель достигается использованием способа получения компонента для буровых растворов, включающего перегонку нефти с выделением фракции дизельного топлива, мазута, каталитической гидроочистки фракции дизельного топлива, при этом гидроочищенную фракцию дизельного топлива направляют на изодепарафинизацию, осуществляемую при давлении 41-43 ати, образовавшийся технологический продукт направляют на фракционирование и отбирают фракцию, выкипающую в пределах 160-360°С. Способ осуществляют следующим образом.

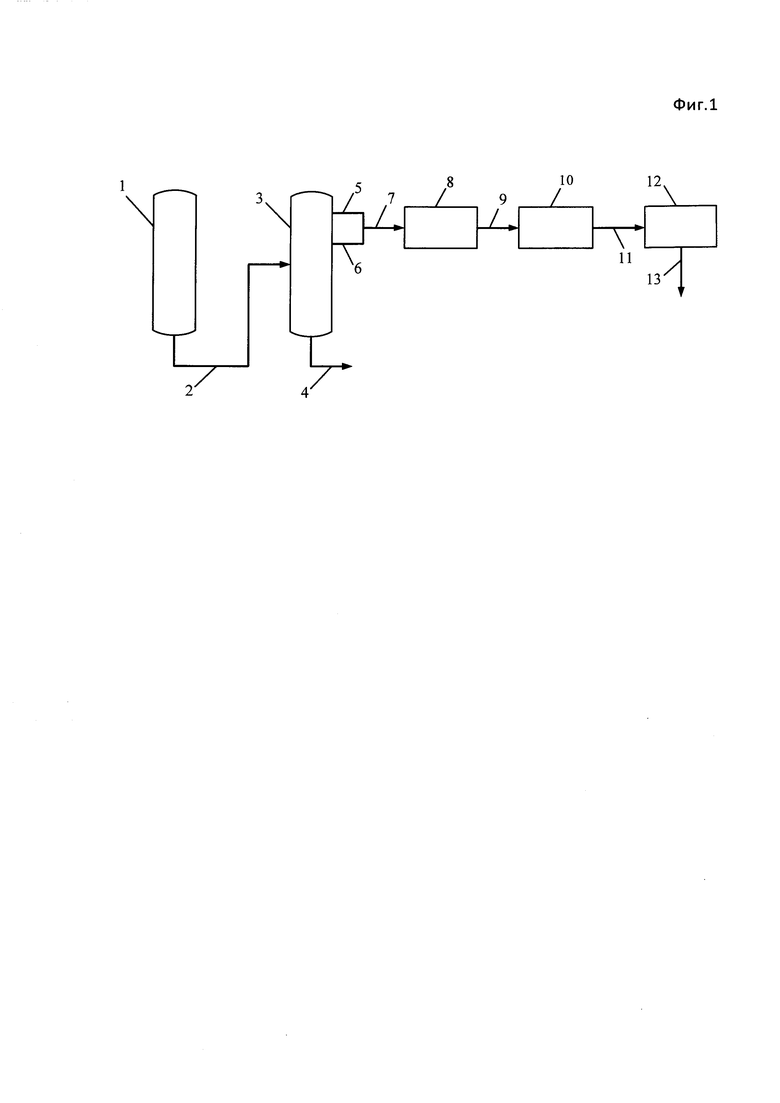

На фиг. 1 представлена принципиальная схема получения компонента буровых растворов.

Нефть после процессов электрообессоливания и обезвоживания, проводимых с целью удаления содержащихся в сырье солей и воды, подают на установку атмосферной перегонки с двукратным испарением в отбензинивающую колонну (1), где в процессе фракционирования выводят с верха колонны бензин, а с низа колонны выводят частично отбензиненную нефть (2), которую после дополнительного нагрева подают в основную фракционирующую колонну (3), из колонны выводят: мазут (4), легкое дизельное топливо (5), тяжелое дизельное топливо (6), полученную при их смешении фракцию дизельного топлива (7), направляют на гидроочистку (8). Полученную гидроочищенную фракцию дизельного топлива (9), направляют на изодепарафинизацию (10). Образовавшийся технологический продукт (11) направляют на фракционирование (12) и отбирают фракцию, выкипающую в пределах 160-360°С (13), которую и используют в качества компонента для буровых растворов.

Пример 1 осуществления предлагаемого способа получения компонента буровых растворов.

На установке атмостферно-вакуумной трубчатки из отбензинивающей колонны (1) частично отбензиненную нефть (2) подают на фракционирование в основную ректификационную колонну (3), из колонны выводят мазут (4), легкое дизельное топливо (5) с температурой 250°С и тяжелое дизельное топливо (6) с температурой 305°С. Полученную при их смешении фракцию дизельного топлива (7) направляют на гидроочистку (8), которую производят при давлении 80 ати и температуре 340°С. Полученную гидроочищенную фракцию дизельного топлива (9) после стабилизации направляют на изодепарафинизацию (10), которую осуществляют при давлении 42 ати и температуре 329°С. Полученный технологический продукт (11) направляют на фракционирование (12), откуда отбирают фракцию, выкипающую в пределах 160-360°С (13), которую и используют в качестве компонента буровых растворов.

Пример 2 осуществления предлагаемого способа получения компонента буровых растворов.

На установке атмосферно-вакуумной трубчатки из отбензинивающей колонны (1) частично отбензиненную нефть (2) подают на фракционирование в основную ректификационную колонну (3), из колонны выводят мазут (4), легкое дизельное топливо (5) с температурой 250°С и тяжелое дизельное топливо (6) с температурой 305°С. Полученную при их смешении фракцию дизельного топлива (7) направляют на гидроочистку (8), которую производят при давлении 81 ати и температуре 338°С. Полученную гидроочищенную фракцию дизельного топлива (9) направляют на изодепарафинизацию (10), которую осуществляют при давлении 41 ати и температуре 332°С. Полученный технологический продукт (11) направляют на фракционирование (12), откуда отбирают фракцию, выкипающую в пределах 180-340°С (13), которую и используют в качестве компонента буровых растворов.

Пример 3 осуществления предлагаемого способа получения компонента буровых растворов.

На установке атмосферно-вакуумной трубчатки из отбензинивающей колонны (1) частично отбензиненную нефть (2) подают на фракционирование в основную ректификационную колонну (3), из колонны выводят мазут (4), легкое дизельное топливо (5) с температурой 250°С и тяжелое дизельное топливо (6) с температурой 305°С. Полученную при их смешении фракцию дизельного топлива (7) направляют на гидроочистку (8), которую производят при давлении 78 ати и температуре 343°С. Полученную гидроочищенную фракцию дизельного топлива (9) направляют на изодепарафинизацию (10), которую осуществляют при давлении 43 ати и температуре 327°С. Полученный технологический продукт (11) направляют на фракционирование (12), откуда отбирают фракцию, выкипающую в пределах 190-355°С (13), которую и используют в качестве компонента буровых растворов.

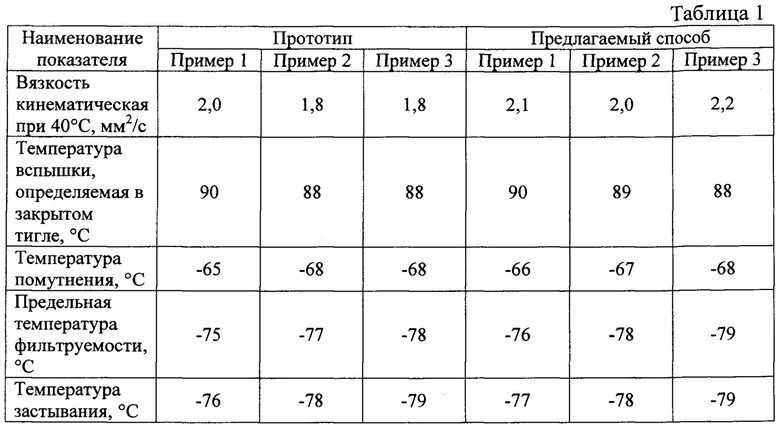

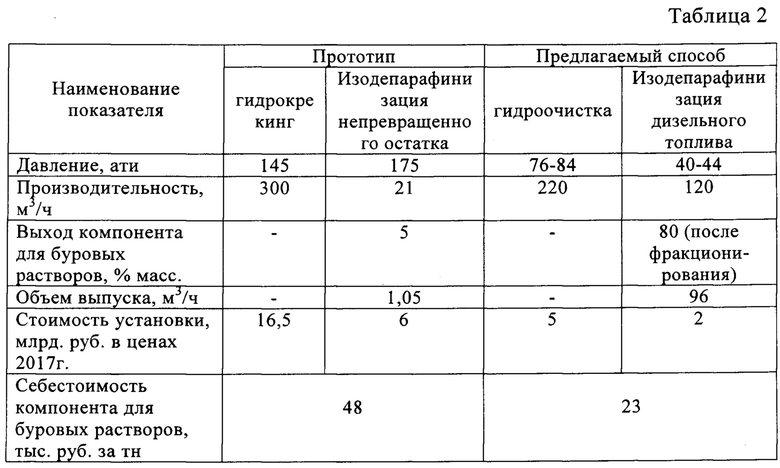

В таблицах 1 и 2 приведены свойства получаемого продукта и параметры процессов получения в сравнении с прототипом.

Как видно из таблиц 1 и 2, получаемый компонент для буровых растворов имеет свойства на уровне прототипа, но при этом предлагаемый способ получения компонента для буровых растворов имеет значительно больший выход конечного продукта, позволяет удешевить конечный продукт и увеличить производство без строительства новых установок высокого давления.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОМПОНЕНТА ДЛЯ БУРОВЫХ РАСТВОРОВ | 2021 |

|

RU2774182C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОНЕНТА ДЛЯ БУРОВЫХ РАСТВОРОВ | 2021 |

|

RU2775650C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОНЕНТА ДЛЯ БУРОВЫХ РАСТВОРОВ | 2021 |

|

RU2775651C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОНЕНТА ДЛЯ БУРОВЫХ РАСТВОРОВ | 2017 |

|

RU2668612C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДНОЙ ОСНОВЫ БУРОВЫХ РАСТВОРОВ | 2020 |

|

RU2762672C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗИМНЕГО ДИЗЕЛЬНОГО ТОПЛИВА ЕВРО | 2011 |

|

RU2464299C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДНОЙ ОСНОВЫ БУРОВЫХ РАСТВОРОВ С УЛУЧШЕННЫМИ ЭКСПЛУАТАЦИОННЫМИ СВОЙСТВАМИ | 2021 |

|

RU2791610C2 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТИ | 2018 |

|

RU2664653C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗИМНЕГО ДИЗЕЛЬНОГО ТОПЛИВА | 2013 |

|

RU2535492C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЗЕЛЬНОГО ТОПЛИВА | 2024 |

|

RU2831206C1 |

Изобретение относится к процессам нефтеперерабатывающей промышленности. Технический результат - увеличение выхода конечного продукта с одновременным удешевлением производства. Способ получения компонента для буровых растворов из нефти включает перегонку нефти с выделением фракции дизельного топлива, мазута, каталитической гидроочистки фракции дизельного топлива, причем гидроочищенную фракцию дизельного топлива направляют на изодепарафинизацию, осуществляемую при давлении 41-43 ати, образовавшийся технологический продукт направляют на фракционирование и отбирают фракцию, выкипающую в пределах 160-360°С. 1 ил., 2 табл.

Способ получения компонента для буровых растворов из нефти, включающий перегонку нефти с выделением фракции дизельного топлива, мазута, каталитической гидроочистки фракции дизельного топлива, отличающийся тем, что гидроочищенную фракцию дизельного топлива направляют на изодепарафинизацию, осуществляемую при давлении 41-43 ати, образовавшийся технологический продукт направляют на фракционирование и отбирают фракцию, выкипающую в пределах 160-360°С.

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПОЛУЧЕНИЯ КОМПОНЕНТА БУРОВЫХ РАСТВОРОВ, КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ КОМПОНЕНТА БУРОВЫХ РАСТВОРОВ | 2014 |

|

RU2547653C1 |

| Катализатор изодепарафинизации и способ получения низкозастывающих дизельных топлив с его использованием | 2017 |

|

RU2662934C1 |

| Способ получения низкосернистого низкозастывающего дизельного топлива | 2016 |

|

RU2616003C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗИМНЕГО ДИЗЕЛЬНОГО ТОПЛИВА ЕВРО | 2011 |

|

RU2464299C1 |

| ЭМУЛЬГАТОР-СТАБИЛИЗАТОР ИНВЕРТНЫХ ЭМУЛЬСИЙ И СПОСОБ ПОЛУЧЕНИЯ ЕГО АКТИВНОЙ ОСНОВЫ | 2006 |

|

RU2320403C1 |

| Токарный резец | 1924 |

|

SU2016A1 |

Авторы

Даты

2019-09-05—Публикация

2018-10-03—Подача