Изобретение относится к способам получения порошков нанокристаллического иттрий-алюминиевого граната, который может быть использован в качестве исходного порошка оксидной керамики, в диспергированном состоянии в качестве наполнителя или пигмента или в качестве исходного порошка для получения монокристалла или покрытия, нанесенного методом пламенного распыления, и может применяться в технологиях изготовления лазеров, в химической и других отраслях промышленности.

Для оценки новизны заявленного решения рассмотрим ряд известных технических средств аналогичного назначения, характеризуемых совокупностью сходных с заявленным устройством признаков.

Значительная часть способов получения порошков иттрий-алюминиевого граната основана на использовании длительной термообработки смеси порошков исходных соединений иттрия и алюминия.

В патенте РФ №2588227 предлагается смесь хлорида иттрия, хлорида алюминия и изопропилата алюминия при соотношении 3:1:4 подвергнуть термической обработке при интенсивном перемешивании в дифенилоксиде, олеиновой кислоте, стеариновой кислоте или олеиламине при температуре 250-300°С в атмосфере аргона в течение от 8 до 24 ч, после чего образовавшийся осадок фильтруется на воронке Бюхнера и тщательно промывается бензолом. Затем получившийся осадок прокаливают при температуре 900°С, при этом образуется иттрий-алюминиевый гранат.

Данный метод позволяет получить ИАГ при умеренных температурах прокаливания, однако характеризуется высокими энергозатратами, сложным аппаратурным обеспечением и более дорогими исходными материалы на предыдущих этапах.

В патенте РФ №2705848 описан способ изготовления однофазного поликристаллического иттрий-алюминиевого граната, активированного эрбием, иттербием. На первом этапе проводят синтез гидроксидов иттрия, скандия, алюминия и эрбия или иттербия методом совместного осаждения солей YCl3⋅6H2O, AlCl3⋅6H2O и ErCl3⋅6H2O или YbCl3⋅6H2O в стехио-метрическом соотношении с добавлением хлорида скандия в количестве 20 мол. % сверх стехиометрии. На следующих этапах проводят: измельчение и прокаливание при температуре 1200-1250°С; синтез компенсирующей добавки Al(ОН)3; совместное измельчение гидроксидов и компенсирующей добавки в планетарной мельнице; просев; формование компакта с последующим вакуумным спеканием и отжигом на воздухе. Компенсирующую добавку в виде субмикронного порошка гидроксида алюминия с размером частиц менее 1 микрона, в количестве от 5 до 10% масс, на стадии измельчения порошка в планетарной мельнице вводят на основании данных рентгенофазового анализа и данных масс-спектрометрии с индуктивно-связанной плазмой (ИСП-МС анализ).

Недостатками данного способа являются чрезмерно высокие температуры прокаливания, сопровождающиеся повышенными затратами энергии, сложность технологического процесса, включающего много стадий.

В патенте РФ №2721548 исходный раствор хлоридов требуемых катионов (иттрия, алюминия и редкоземельных металлов) получают путем растворения металлического алюминия А995, оксидов иттрия и редкоземельных элементов (РЗЭ) в концентрированной соляной кислоте, Раствор упаривают и распыляют в водный раствор аммиака 25% концентрации, содержащий 30-40%-ный раствор пероксида водорода в объемном соотношении от 6:1 до 2:1, а также кристаллический карбамид из расчета 90-100 г на 1 л раствора. Полученный осадок декантируют в деионизированной воде до рН=7. Влажный осадок высушивают в вакуумном сушильном шкафу при температуре 60-80°С. После прокаливания полученного прекурсора при температуре более 1000°С можно получить 100%-ный целевой продукт (кубический алюмоиттриевый гранат), не содержащий посторонних фаз.

Недостатками данного способа являются чрезмерная сложность технологического процесса, включающего трудоемкие и энергозатратные технологические операции, в том числе работу с концентрированной кислотой.

Наиболее близким по совокупности существенных признаков к заявляемому изобретению является способ получения порошка комплексного оксида металла (способ-прототип), включающий по крайней мере два металлических элемента, отличающийся тем, что осуществляют обжиг смеси по крайней мере двух порошков оксида металла и/или порошков предшественника оксида металла или порошка предшественника оксида металла, содержащего по крайней мере два металлических элемента, в атмосфере, содержащей по крайней мере один газ, выбранный из группы, состоящей из галогенида водорода, компонента, полученного из молекулярного галогена и водяного пара, и молекулярного галогена (патент РФ №2137715). Недостатками данного способа являются высокая температура и продолжительность термообработки оксидных прекурсоров, что ведет к большие энергозатратам, а также сильная агломерация частиц получаемого продукта - иттрий-алюминиевого граната.

Задачей изобретения является сокращение длительности и уменьшение числа стадий технологического процесса, а в целом - создание предпосылок для увеличения производительности процесса, понижение температуры синтеза, снижение энергозатрат и улучшение морфологических характеристик продукта (увеличение однородности порошка и уменьшение степени агломерации частиц).

Сущность заявленного технического решения выражается в следующей совокупности существенных признаков, достаточной для решения указанной заявителем технической проблемы и получения обеспечиваемого изобретением технического результата.

Согласно изобретению способ получения нанопорошка иттрий-алюминиевого граната, включающий приготовление исходных растворов -растворов нитратов алюминия и иттрия, раствора аммиака в качестве осадителя, и их последующее смешение и термообработку, характеризуется тем, что смешивание исходных растворов нитратов алюминия и иттрия и раствора аммиака осуществляют с использованием микрореактора со сталкивающимися струями, при этом смесь исходных растворов нитратов алюминия и иттрия подают в один из патрубков микрореактора, а раствор аммиака подают в другой патрубок микрореактора, полученный осадок фильтруют и прокаливают при температуре 1100°С в течение 30 мин, при этом в микрореакторе со сталкивающимися струями угол между струями в вертикальной плоскости задают в интервале от 70° до 120°, а расходы растворов исходных компонентов задают равными и обеспечивающими условия, чтобы при столкновении струй образовалась жидкостная пелена со средней толщиной порядка 10-50 мкм, в которой происходит контакт и интенсивное смешение растворов исходных компонентов.

Заявленная совокупность существенных признаков обеспечивает достижение технического результата, который заключается в том, что сокращается общая длительность процесса получения нанопорошка иттрий-алюминиевого граната, при сниженных температуре и давлении, а также снизить затраты энергии и обеспечить непрерывность процесса с возможностью его осуществления в промышленном масштабе.

Благодаря тому, что смешение в микрореакторе со сталкивающимися струями происходит практически мгновенно (длительность смешения составляет порядка микросекунд), существенно сокращается общая продолжительность процесса, а также улучшаются морфологические характеристики продукта.

По предлагаемому изобретению формирование кристаллической фазы иттрий-алюминиевого граната происходит при термообработке осадка, полученного в ходе синтеза, при 1100°С в течение 30 минут.

Таким образом, наиболее энергоемкий и продолжительный (для известных технических решений) процесс, проводимый при относительно высокой температуре, по предлагаемому изобретению проводится за короткий промежуток времени, что и позволяет снизить суммарные энергетические затраты на получение единицы массы продукта.

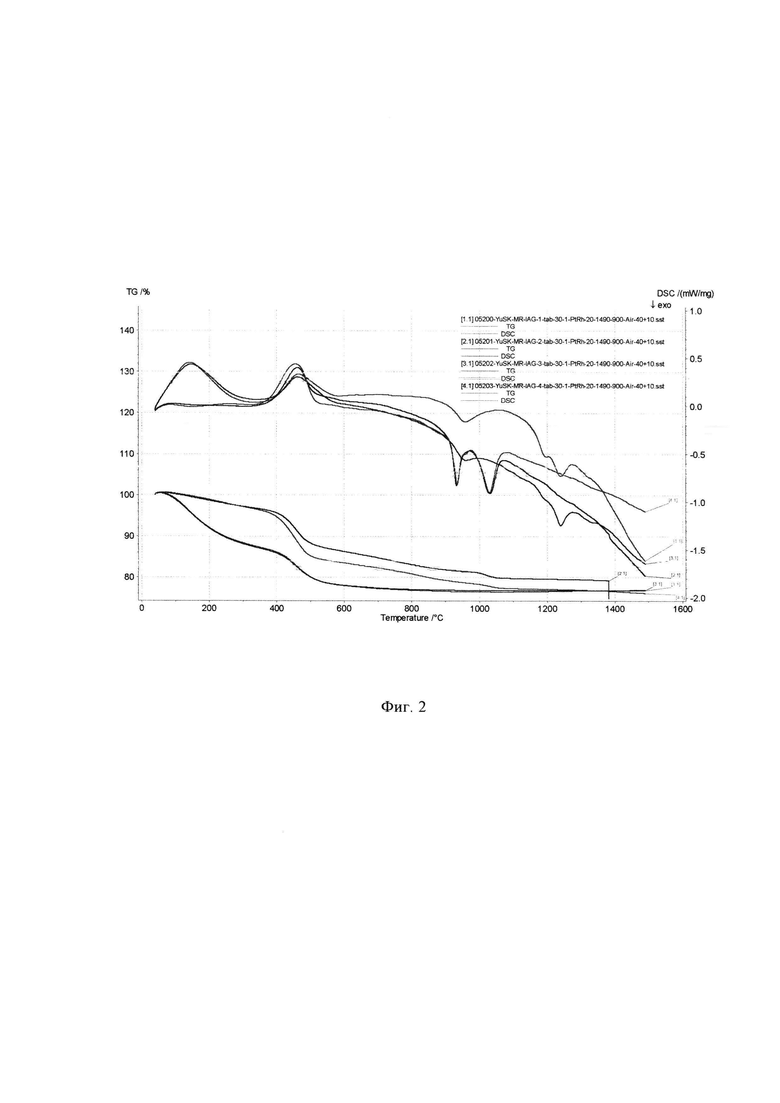

Сущность заявляемого технического решения поясняется чертежом, на котором на фиг. 1 изображена схема микрореактора для реализации предлагаемого способа, на фиг. 2 - кривые потери массы и дифференциальной сканирующей калориметрии образцов 1-4, на фиг. 3 - рентгенограмма образца 4, прокаленного до 1100°С, на фиг. 4 - микрофотографии образца 4 после дополнительной термообработки до 1100°С. В таблице 1 приведены условия синтеза образцов 1-4.

Микрореактор со сталкивающимися струями (фиг. 1) содержит корпус 1, установленные в нем сопла 2, в которые насосами (на фиг. 1 условно не показаны) подаются исходные растворы. Истекающие из сопел 2 струи 3 при столкновении образуют жидкостную пелену 4, в которой происходит интенсивное перемешивание растворов. В нижней части корпуса находится коническое днище 5, а в верхней - полусферическая крышка 6. Через патрубок 7 отводятся продукты реакции, а через патрубок 8 происходит подсос воздуха из окружающего воздуха, что позволяет поддерживать атмосферное давление в аппарате.

Способ получения иттрий-алюминиевого граната включает стадии:

- приготовление исходных растворов нитратов алюминия, иттрия и аммиака в воде;

- высокоэффективное смешивание исходных растворов в микрореакторе со сталкивающимися струями с образованием аморфных гидроксидов;

- отделение аморфного осадка от раствора любым известным методом;

- термообработка осадка при температуре 1100°С в течение 30 минут.

Образование смеси гидроксидов иттрия и алюминия происходит при смешивании растворов в микрореакторе со сталкивающимися струями, подаваемых с расходом 200 мл/мин через сопла диаметром 500±50 мкм. При столкновении струй образуется тонкая пелена, в которой происходит быстрое и эффективное микросмешение, способствующее гомогенизации растворов контактирующих реагентов и, как следствие, нуклеации (зародышеобразованию) наноразмерных частиц.

Угол между струями в вертикальной плоскости задают в интервале от 70° до 120°. Исследования показали, что при уменьшении угла менее 70° пелена сильно вытягивается и быстро распадается, а при увеличении угла более 120° качество перемешивания по объему жидкостной пелены становится неудовлетворительным.

Расходы растворов исходных компонентов задают равными и обеспечивающими условия, чтобы при столкновении струй образовалась жидкостная пелена со средней толщиной порядка 10-20 мкм, в которой происходит контакт и интенсивное смешение растворов исходных компонентов. Равенство расходов растворов продиктовано необходимостью удерживать заданное стехиометрией соотношение иттрия и алюминия, а также создавать устойчивую и однородно перемешанную жидкостную пелену.

Процесс смешения в микрореакторе со сталкивающимися струями достаточно кратковременный (длится примерно 30 мкс), и несколько превышает длительность реакции, т.е. за время смешения успевает произойти нуклеация, но для роста частиц времени недостаточно, что и позволяет получить наноразмерные частицы.

Для сравнения приведем суммарные энергетические затраты на получение единицы массы (1 кг) продукта по известному способу и по предлагаемому изобретению.

В известном сольвотермальном способе нагрев реагентов и растворителя в автоклаве в печи осуществляется в течение 24 ч, при этом затраты энергии составляют 48 кВт-ч, затраты на центрифугирование 2,5 кВт-ч, прокаливание полученного образца до 500°С требует затрат энергии в объеме 4 кВт-ч. Итого энергозатраты на проведение процесса составляют 54,5 кВт-ч на получение 1 кг продукта.

Использование заявленного изобретения позволяет многократно снизить энергетические затраты, а при использовании печей непрерывного типа - снизить увеличить производительность в сотни и тысячи раз по сравнению с известными аналогами. Это означает, что предлагаемое изобретение может быть использовано в промышленном масштабе производства порошка иттрий-алюминиевого граната.

Все стадии заявленного способа реализуют следующим образом.

Для синтеза иттрий-алюминиевого граната по предлагаемому изобретению были использованы следующие реактивы: нитрат алюминия (Ч, НеваРеактив), нитрат иттрия (ХЧ, Ленреактив), водный раствор аммиака (ОСЧ, Сигматек), дистиллированная вода.

Смешивание исходных растворов в микрореакторе со сталкивающимися струями и условия синтеза представлены в табл. 1.

Полученные растворы с помощью перистальтических насосов подавали в корпус 1 микрореактора в виде тонких струй через патрубок 2 с соплом 3 со скоростью 16,98 м/с (фиг. 1). В месте контакта струй образовывалась жидкая пелена молочного цвета. Образующуюся суспензию собирали в емкость под реактором. Продукты реакции отделяли центрифугированием и промывали водой, после чего сушили в сушильном шкафу при 100°С в течение 12 часов. Затем проводили термообработку полученных порошков при температурах 1100°С, 1200°С и 1250°С, поскольку для формирования кристаллической фазы иттрий-алюминиевого граната требуется дополнительная термообработка продукта (фиг. 3, 4). После нагревания образцов до 1100°С на дифрактограммах наблюдали рефлексы, соответствующие иттрий-алюминиевому гранату. При дальнейшем увеличении температуры происходил рост кристаллов, что выражалось в сужении пиков, а при 1250°С образовывалась примесь оксида алюминия (фиг. 3, 4).

Работа двух насосов (при указанных выше параметрах потребляемая одним насосом мощность - 0,72 Вт), на получение 1 кг продукта потребуется 45 минут, за это время работы потребляемая двумя насосами энергия 1,087 Вт-ч, затраты на центрифугирование - 2,5 кВт-ч, прокаливание полученного образца до 1100°С - 4 кВт-ч. Итого 6,5 кВт-ч на получение 1 кг продукта, что в 8,4 раза меньше, чем по известному способу.

Таким образом, использование предлагаемого способа позволяет получить порошок иттрий-алюминиевого граната при сниженных (по сравнению с известными техническими решениями) температурами и давлениями, снизить затраты энергии и обеспечить непрерывность процесса с возможностью его осуществления в промышленном масштабе.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения нанопорошка иттрий-алюминиевого граната | 2021 |

|

RU2761324C1 |

| Способ получения фотокаталитически активного нанокристаллического диоксида титана в кристаллической модификации анатаз | 2020 |

|

RU2724243C1 |

| Комплексный способ получения малоагломерированных высокостехиометричных наноразмерных порошков прекурсора на основе иттрий-алюминиевого граната с оксидами редкоземельных элементов | 2019 |

|

RU2721548C1 |

| Способ получения нанопорошков феррита висмута | 2019 |

|

RU2748446C2 |

| Способ получения нанопорошков феррита кобальта и микрореактор для его реализации | 2016 |

|

RU2625981C1 |

| Способ получения оптической керамики на основе иттрий-алюминиевого граната в порошковой засыпке оксида иттрия | 2024 |

|

RU2840678C1 |

| Способ получения высокостехиометричных наноразмерных материалов на основе иттрий-алюминиевого граната с оксидами редкоземельных элементов | 2018 |

|

RU2689721C1 |

| Способ получения люминесцирующей оксидной композиции для преобразователя излучения в источниках белого света | 2023 |

|

RU2818556C1 |

| Микрореактор-смеситель во встречными закрученными потоками | 2020 |

|

RU2741735C1 |

| Однофазный поликристаллический иттрий-алюминиевый гранат, активированный эрбием, иттербием, и способ его получения | 2018 |

|

RU2705848C1 |

Изобретение относится к порошковой металлургии, в частности к получению порошка нанокристаллического иттрий-алюминиевого граната для использования в качестве исходного порошка оксидной керамики, в диспергированном состоянии в качестве наполнителя или пигмента или в качестве исходного порошка для получения монокристалла или покрытия, нанесенного методом пламенного распыления. Может использоваться в технологиях изготовления лазеров, в химической и других отраслях промышленности. Исходные растворы нитратов алюминия и иттрия смешивают с осадителем - раствором аммиака в микрореакторе со сталкивающимися струями, при этом смесь исходных растворов нитратов алюминия и иттрия подают в один из патрубков микрореактора, а раствор аммиака подают в другой патрубок микрореактора. Угол между сталкивающимися струями в вертикальной плоскости устанавливают в интервале от 70 до 120°. Расходы растворов исходных компонентов задают равными с обеспечением образования при столкновении струй жидкостной пелены со средней толщиной порядка 10-50 мкм для осуществления контакта и интенсивного смешивания растворов. Полученный осадок фильтруют и прокаливают при температуре 1100°С в течение 30 мин. Обеспечивается улучшение морфологических характеристик порошка, снижение температуры и непрерывность процесса получения. 1 табл., 4 ил.

Способ получения нанопорошка иттрий-алюминиевого граната, включающий приготовление исходных растворов нитратов алюминия и иттрия, раствора аммиака в качестве осадителя, их последующее смешивание и термообработку, отличающийся тем, что смешивание исходных растворов нитратов алюминия и иттрия и раствора аммиака осуществляют с использованием микрореактора со сталкивающимися струями, причем смесь исходных растворов нитратов алюминия и иттрия подают в один из патрубков микрореактора, а раствор аммиака подают в другой патрубок микрореактора, полученный осадок фильтруют и прокаливают при температуре 1100°С в течение 30 мин, при этом в микрореакторе со сталкивающимися струями угол между струями в вертикальной плоскости устанавливают в интервале от 70 до 120°, а расходы растворов исходных компонентов задают равными для обеспечения образования при столкновении струй жидкостной пелены со средней толщиной порядка 10-50 мкм, в которой происходит контакт и интенсивное смешивание растворов исходных компонентов.

| Способ получения наноструктурированных порошков твердых растворов на основе иттрий-алюминиевого граната с оксидами редкоземельных элементов | 2018 |

|

RU2700062C1 |

| Способ уменьшения размеров частиц и степени агломерации на стадии синтеза исходных прекурсоров при получении алюмоиттриевого граната | 2018 |

|

RU2700074C1 |

| Способ получения высокостехиометричных наноразмерных материалов на основе иттрий-алюминиевого граната с оксидами редкоземельных элементов | 2018 |

|

RU2689721C1 |

| CN 108610038 A, 02.10.2018 | |||

| CN 104445341 B, 14.09.2016 | |||

| CN 101302019 B, 25.08.2010 | |||

| US 5484750 A1, 16.01.1996. | |||

Авторы

Даты

2021-01-28—Публикация

2020-07-29—Подача