Изобретение относится к области получения керамики на основе иттрий-алюминиевого граната, активированного редкоземельными элементами, такими как эрбий или иттербий. Заявленный прозрачный керамический материал может быть использован в качестве подложек для микросхем, оболочек натриевых ламп высокого давления, для изоляторов в термоэмиссионных преобразователях и в оптоэлектронике, а при введении в него ионов-активаторов (Nd3+, Eu3+, Cr3+ и др.) материал эффективен в качестве рабочей среды твердотельного лазера.

Из уровня техники известен способ получения поликристаллического иттрий-алюминиевого граната (ИАГ), который может быть допирован редкоземельными элементами, выбранными из Nd, Yb, Sc, Pr, Eu, Er (Патент США на изобретение US 7022262, кл. МПК С04В 35/44, опубл. 04.04.2006). Способ получения порошка включает: смешивание по меньшей мере одной соли алюминия с по меньшей мере одной солью иттрия; растворение указанной соли алюминия и соли иттрия в воде с образованием водной смеси, причем алюминий и иттрий присутствуют при мольном соотношении 3:5; добавление по меньшей мере одного восстановителя и по меньшей мере одного вспомогательного окислителя в указанную смесь; нагревание указанной смеси так, что указанная смесь подвергается горению и образуется порошок; а также прокаливание указанного порошка при температурах от 800°C до 1000°C в течение времени, достаточного для образования однофазного кубического иттрий-алюминиевого граната. Способ дополнительно включает объединение, по меньшей мере, одной соли редкоземельного элемента с указанной солью алюминия и указанной солью иттрия, причем редкоземельный элемент выбирают из Nd, Yb, Sc, Pr, Eu и Er и их комбинаций.

Однако данный способ получения известных материалов является достаточно сложным.

Известны прозрачные керамические материалы на основе оксида иттрия и иттрий-алюминиевого граната, обладающие высокими показателями светопропускания в видимой области спектра. Материалы можно получить различными способами, например, золь-гель технологией, термическим разложением солей, твердофазным синтезом, гидротермальным синтезом, вымораживанием, соосаждением, горением (Д.О. Лемешев и др., Перспектива создания новых оптически прозрачных материалов на основе оксида иттрия и иттрий-алюминиевого граната, журн. Стекло и керамика, 2008, №4, стр. 25-27).

Однако в данном техническом решении не установлен химический состав компонентов материала, который обеспечивает структуру целевого продукта, характеризующуюся высокими эксплуатационными свойствами и стабильными оптическими характеристиками.

Наиболее близким по технической сущности и достигаемому результату является материал, который содержит матрицу, выполненную в виде твердого раствора оксида скандия в оксиде иттрия состава Y1-xScxO1,5, где х=0,25-0,35, и наполнитель, выполненный в виде твердого раствора оксида скандия в иттрий-алюминиевом гранате состава Y3-3zAl5-5zSc8zO12, где z=0,20-0,45, при этом материал содержит матрицу в количестве 80-90 масс. % и наполнитель в количестве 10-20 масс. %. Описан способ изготовления материала, включающий смешивание предварительно полученной матрицы с предварительно полученным наполнителем, формование смеси и термообработку (Патент РФ на изобретение RU 2473514, кл. МПК С04В 35/505, С04В 35/622, С30В 29/28, опубл. 27.01.2013).

Однако одним из недостатков данного способа является использование в качестве одного из компонентов ИАГ оксида скандия, который способен замещать ионы иттрия и алюминия и способствовать получению однофазного граната, но использование оксида скандия не всегда приводит к получению однофазного граната из-за сложности встраивания скандия в виде оксида в основную матрицу граната.

Задачей настоящего изобретения является разработка способа получения стабильного однофазного иттрий-алюминиевого граната, допированного редкоземельными элементами, такими как эрбий или иттербий, имеющих стабильные оптические характеристики.

Технический результат - получение стабильного однофазного материала, обладающего высокими эксплуатационными характеристиками: светопропусканием, термостойкостью, теплопроводностью, диэлектрической проницаемостью и прочностью.

Стабильность получения однофазного граната связана с применением двух основных добавок: скандия в виде хлорида скандия на этапе соосаждения в количестве 20 мол. % сверх стехиометрического граната и использование предварительно измельченного гидроксида алюминия с размером частиц менее 1 мкм в качестве компенсирующей добавки. Количество вводимого гидроксида алюминия рассчитывается по данным рентгенофазового анализа и данным ИСП-МС спектрометрии (масс-спектрометрии с индуктивно-связанной плазмой) и может составлять от 5 до 10 масс. %.

Использование дополнительной компенсирующей добавки - гидроксида алюминия с размером частиц менее 1 мкм связано с тем, что при использовании метода обратного гетерофазного соосаждения необходима компенсация ионов алюминия, что связано с особенностями данного способа получения однофазного поликристаллического иттрий-алюминиевого граната.

Задача получения однофазного поликристаллического керамического материала на основе граната, активированного редкоземельными элементами (РЗЭ), решается описываемым прозрачным керамическим материалом, который содержит основную матрицу, полученную в виде смеси оксигидратов иттрия, алюминия, скандия и ряда редкоземельных активаторов, таких как: эрбий, иттербий, и компенсирующей добавки, вводимой в виде субмикронного гидроксида алюминия с размером частиц менее 1 мкм на стадии измельчения в стехиометрическом соотношении, для получения состава с общей формулой Y1,39-2,88Er0,03-1,5Sc0,29-0,56Al4,55-4,8O12.

Формула в качестве примера приведена для активатора эрбия.

Поставленная задача решается способом получения заявленного материала, который включает: растворение исходных прекурсоров (хлоридов иттрия, алюминия, эрбия, иттербия), взятых в стехиометрическом соотношении, и хлорида скандия в количестве 20 мол. % сверх стехиометрии граната; совместное соосаждение; фильтрацию; вакуумную сушку; измельчение в планетарной мельнице; просев; прокаливание при температуре 1200-1250°С в течение 1-3 часов; добавление расчетного количества субмикронного гидроксида алюминия в зависимости от содержания примесных фаз перовскита (YAP) и мартенсита (YAM), (с размером частиц менее 1 мкм) в смесь оксидов; измельчение в планетарной мельнице в течение 1-2 часов; формование компакта с использованием временного связующего; последующую термообработку для удаления связующего; вакуумное спекание керамических компактов при температуре 1800-÷1900°С; отжигание компактов на воздухе при температуре 1300-1400°С; шлифовку и полировку.

Предпочтительно гидроксид алюминия с размером частиц менее 1 микрона получать путем измельчения в спиртовом растворе в планетарной мельнице в течение 1-2 часов.

Предложенная методика позволяет получать однофазный иттрий-алюминиевый гранат с необходимыми эксплуатационными характеристиками.

При снижении содержания скандия в иттрий-алюминиевом гранате ниже заявленного, и при превышении содержания скандия, при термообработке происходит образование двух фаз: фазы с кубической решеткой иттрий-алюминиевого граната и фазы с гексагональной решеткой (YAlO3), что не позволяет обеспечить стабильное получение материала с высоким светопропусканием.

Заявленные молярные составы вводимых компонентов (скандия и алюминия) обеспечивают получение материала с высокими эксплуатационными характеристиками, такими как термостойкость, теплопроводность, диэлектрическая проницаемость, прочность.

Пример 1

Для синтеза иттрий-алюминиевого граната, легированного эрбием, в качестве осаждаемого компонента используют насыщенный раствор солей хлорида иттрия с чистотой не менее 99,9%, хлорида скандия с чистотой не менее 99,9%, хлорида алюминия с чистотой не менее 99,95%, хлорида эрбия с чистотой не менее 99,99%. В качестве осаждающего вещества используется охлажденный водный раствор аммиака (25% концентрации, квалификации ОСЧ). Осаждение проводят методом распыления насыщенного раствора солей через форсунку стеклянного реактора потоком сжатого воздуха. Осажденную смесь оксигидратов отфильтровывают и высушивают. После прокаливания пробы образца оксигидратов определяют структурную формулу матрицы и рассчитывают фактический дефицит алюминия в соединении.

К полученной смеси оксигидратов иттрия, алюминия, скандия, эрбия добавляют компенсирующую добавку в виде гидроксида алюминия, предварительно полученную методом обратного гетерофазного осаждения. Гидроксид алюминия получают путем распыления насыщенного раствора хлорида алюминия (чистота хлорида алюминия не менее 99,9%) в охлажденный водный раствор аммиака, полученную суспензию фильтруют, промывают до рН=7, сушат при 70°С в течении 2 часов, затем измельчают в планетарной мельнице в течение 1-го часа в спиртовой среде, после чего суспензию снова сушат, порошок просеивают через сито 100 мкм.

Полученные порошки оксигидратов и компенсирующую добавку смешивают в стехиометрическом соотношении, исходя из данных рентгенофазового, ИСП-МС анализов, и измельчают смесь в спиртовой среде с подобранным количественным соотношением жидкой и твердой фаз в течение 1 часа в планетарной мельнице с использованием размольных стаканов и мелющих тел из диоксида циркония. Термообработку полученного прекурсора осуществляют в электропечи при температуре 1200°С.

Из полученной смеси керамического порошка методом полусухого прессования при давлении прессования 100 МПа формуют компакты. В качестве временной технологической связки используют 5% водный раствор поливинилового спирта (или раствор парафина в четыреххлористом углероде с концентрацией 6 масс. %). Временную технологическую связку удаляют при нагревании компактов в электропечи при температуре 1400°С в течение 1,5 часов.

Компакты спекают в вакуумной печи с вольфрамовыми нагревателями при температуре 1800-1850°С в течение 10 часов. Давление остаточных газов 5⋅10-5 - 5⋅10-7 мм рт. ст. Полученные керамические заготовки после вакуумного спекания отжигают на воздухе в атмосферной печи при температуре 1400°С в течение 10 часов, затем шлифуют и полируют.

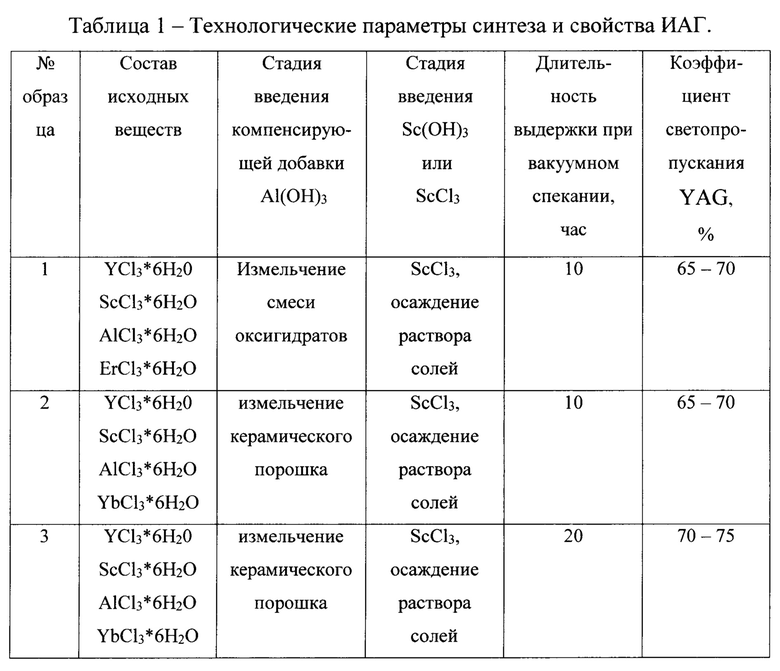

Полученный материал имеет светопропускание 65-70%, плотность 99,85% от теоретической (таблица 1, образец 1).

Пример 2

Для синтеза иттрий-алюминиевого граната, легированного иттербием, в качестве осаждаемого компонента используют горячий раствор следующих солей: хлорид иттрия с чистотой не менее 99,9%, хлорид скандия с чистотой не менее 99,9%, хлорид алюминия с чистотой не менее 99,95%, хлорид иттербия с чистотой не менее 99,99%. В качестве осаждающего вещества используется охлажденный водный раствор аммиака 25% концентрации, квалификации ОСЧ. Осаждение проводят методом распыления насыщенного раствора солей через форсунку стеклянного реактора потоком сжатого воздуха.

Осажденную смесь оксигидратов отфильтровывают, высушивают, измельчают в планетарной мельнице в спиртовой среде в течение 3-4 часов с подобранным количественным соотношением жидкой и твердой фаз, используя стаканы и мелющие тела из диоксида циркония, стабилизированного иттрием. Прокаливание осуществляют в электропечи при температуре 1200-1250°С.

Второй компонент (компенсирующая добавка) в виде гидроксида алюминия получают методом обратного гетерофазного осаждения. Используется горячий раствор хлорида алюминия с чистотой не менее 99,9%. В качестве осаждающего вещества используют охлажденный водный раствор аммиака 25% концентрации, квалификации ОСЧ. Полученный осадок оксигидрата алюминия фильтруют, сушат, измельчают в спиртовой среде в планетарной мельнице в течение 4-х часов, суспензию сушат, порошок просеивают через сито 100 мкм.

Полученные порошки смешивают в определенном стехиометрическом соотношении, исходя из данных рентгенофазового анализа. Из полученной смеси формуют компакты методом полусухого прессования при давлении прессования 100 МПа. В качестве временной технологической связки используют 5% раствор поливинилового спирта (или раствор парафина в четыреххлористом углероде с концентрацией 6 масс. %). Временную технологическую связку удаляют при нагревании компактов в электропечи при температуре 1400°С в течение 1,5 часов.

Компакты спекают в вакуумной печи с вольфрамовыми нагревателями при температуре 1800-1850°С в течение 10 часов. Давление остаточных газов 5⋅10-5 - 5⋅10-7 мм рт. ст. Полученные керамические заготовки после вакуумного спекания отжигают на воздухе в атмосферной печи при температуре 1400°С в течение 10 часов, затем шлифуют и полируют.

Полученный материал имеет светопропускание 65 - 70%, плотность 99,85% от теоретической (таблица 1, образец 4).

Пример 3

Операции получения двух компонентов производятся, как в примере 4.

Полученные порошки смешивают в определенном стехиометрическом соотношении, исходя из данных рентгенофазового анализа. Из полученной смеси формуют компакты методом полусухого прессования при давлении прессования 100 МПа. В качестве временной технологической связки используют парафин в количестве 4-6 масс. %. Временную технологическую связку удаляют при нагревании компактов в электропечи при температуре 1400°С в течение 1,5 часов.

Компакты спекают в вакуумной печи с вольфрамовыми нагревателями при температуре 1800-1850°С в течение 20 часов. Давление остаточных газов 5⋅10-5 - 5⋅10-7 мм рт. ст. Полученные керамические заготовки после вакуумного спекания отжигают на воздухе в атмосферной печи при температуре 1400°С в течение 10 часов, затем шлифуют и полируют.

Полученный материал имеет светопропускание 70-75%, плотность 99,85% от теоретической (таблица 1, образец 5).

Полученные образцы керамического материала, изготовленные в соответствии с заявленным способом, имеют стабильные эксплуатационные характеристики:

- диэлектрическая проницаемость при комнатной температуре и частоте 106 Гц - 11,8, тангенс угла диэлектрических потерь - 1⋅10-4;

- термостойкость при теплосмене 1200°С - воздух - 28-30 циклов, при теплосмене 1000°С - вода - 18-20 циклов;

- теплопроводность 9 Вт/м⋅К;

- предел прочности керамики при изгибе 320 МПа.

Предложенный способ обеспечивает получение прозрачного керамического материала при температуре термообработки 1800-1900°С. При этом материал обладает светопропусканием в диапазоне от 400 нм до 760 нм до 75%.

Заявленный прозрачный керамический материал может быть использован в качестве подложек для микросхем, оболочек натриевых ламп высокого давления, для изоляторов в термоэмиссионных преобразователях и в оптоэлектронике, а при введении в него ионов-активаторов (Nd3+, Eu3+, Cr3+ и др.) материал эффективен в качестве рабочей среды твердотельного лазера.

Сопоставительный анализ заявляемого изобретения показал, что совокупность существенных признаков заявленного материала и способа его получения не известна из уровня техники и значит, соответствует условию патентоспособности «Новизна».

В уровне техники не было выявлено признаков, совпадающих с отличительными признаками заявленного изобретения и влияющих на достижение заявленного технического результата, поэтому заявленное изобретение соответствует условию патентоспособности «Изобретательский уровень».

Приведенные сведения подтверждают возможность применения заявленного материала и способа его получения, который может быть использован в качестве подложек для микросхем, оболочек натриевых ламп высокого давления, для изоляторов в термоэмиссионных преобразователях и в оптоэлектронике, и поэтому соответствует условию патентоспособности «Промышленная применимость».

| название | год | авторы | номер документа |

|---|---|---|---|

| Неорганический поликристаллический сцинтиллятор на основе Sc, Er:ИАГ и способ его получения | 2019 |

|

RU2717158C1 |

| Способ получения оптической керамики на основе иттрий-алюминиевого граната в порошковой засыпке оксида иттрия | 2024 |

|

RU2840678C1 |

| Способ уменьшения размеров частиц и степени агломерации на стадии синтеза исходных прекурсоров при получении алюмоиттриевого граната | 2018 |

|

RU2700074C1 |

| Комплексный способ получения малоагломерированных высокостехиометричных наноразмерных порошков прекурсора на основе иттрий-алюминиевого граната с оксидами редкоземельных элементов | 2019 |

|

RU2721548C1 |

| Способ получения высокостехиометричных наноразмерных материалов на основе иттрий-алюминиевого граната с оксидами редкоземельных элементов | 2018 |

|

RU2689721C1 |

| Способ получения нанопорошка иттрий-алюминиевого граната | 2021 |

|

RU2761324C1 |

| Способ получения нанопорошка иттрий-алюминиевого граната | 2020 |

|

RU2741733C1 |

| Способ получения малоагломерированных высокостехиометричных наноразмерных порошков прекурсора на основе иттрий-алюминиевого граната с катионами редкоземельных элементов | 2018 |

|

RU2699500C1 |

| Способ получения высокостехиометричного наноразмерного прекурсора для синтеза твердых растворов иттрий-алюминиевого граната с оксидами редкоземельных элементов | 2018 |

|

RU2707840C1 |

| ПРОЗРАЧНЫЙ КЕРАМИЧЕСКИЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2011 |

|

RU2473514C2 |

Изобретение относится к области получения керамики на основе иттрий-алюминиевого граната (ИАГ), активированного редкоземельными элементами: эрбием или иттербием, используемой в качестве подложек для микросхем, оболочек натриевых ламп высокого давления, для изоляторов в термоэмиссионных преобразователях и в оптоэлектронике. Способ изготовления материала включает синтез гидроксидов иттрия, скандия, алюминия и эрбия или иттербия методом совместного осаждения солей YCl3*6H20, AlCl3*6H2O и ErCl3⋅6Н2О или YbCl3*6H2O в стехиометрическом соотношении с добавлением хлорида скандия в количестве 20 мол.% сверх стехиометрии; измельчение и прокаливание при температуре 1200-1250оС; синтез компенсирующей добавки Al(ОН)3; совместное измельчение гидроксидов и компенсирующей добавки в планетарной мельнице; просев; формование компакта с последующим вакуумным спеканием и отжигом на воздухе. Компенсирующую добавку в виде субмикронного порошка гидроксида алюминия с размером частиц менее 1 микрона, в количестве от 5 до 10 масс. % на стадии измельчения порошка в планетарной мельнице вводят на основании данных рентгенофазового анализа и данных масс-спектрометрии с индуктивно-связанной плазмой (ИСП-МС анализ). Изобретение приводит к получению стабильного однофазного материала, обладающего высокими эксплуатационными характеристиками: светопропусканием, термостойкостью, теплопроводностью, диэлектрической проницаемостью и прочностью. 2 н.п. ф-лы, 1 табл., 3 пр.

1. Однофазный поликристаллический иттрий-алюминиевый гранат (ИАГ), активированный эрбием или иттербием, с формулой соединения Y1,39-2,88ME0,03÷1,5Sc0,29÷0,56A14,55-4,8O12, где ME это Еr или Yb.

2. Способ получения однофазного поликристаллического иттрий-алюминиевого граната по п. 1, активированного эрбием или иттербием, который включает: растворение исходных прекурсоров - хлоридов иттрия, алюминия, эрбия, иттербия, взятых в стехиометрическом соотношении, и хлорида скандия в количестве 20 мол. % сверх стехиометрии граната; совместное осаждение; фильтрацию; вакуумную сушку; измельчение в планетарной мельнице; просев; прокаливание при температуре 1200-1250°С в течение 1-3 часов; добавление расчетного количества субмикронного гидроксида алюминия с размером частиц менее 1 мкм в зависимости от содержания примесных фаз перовскита (YAP) и мартенсита (YAM) в смесь оксидов; измельчение в планетарной мельнице в течение 1-2 часов; формование компакта с использованием временного связующего; последующую термообработку для удаления связующего; вакуумное спекание керамических компактов при температуре 1800-1900°С; отжигание компактов на воздухе при температуре 1300-1400°С; шлифовку и полировку, при этом предпочтительно гидроксид алюминия с размером частиц менее 1 микрона получать путем измельчения в спиртовом растворе в планетарной мельнице в течение 1-2 часов.

| Колосоуборка | 1923 |

|

SU2009A1 |

| RU 2009115895 A, 10.11.2010 | |||

| ПРОЗРАЧНЫЙ КЕРАМИЧЕСКИЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2011 |

|

RU2473514C2 |

| Планшет для производства хронометражных работ | 1927 |

|

SU17872A1 |

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| CN 102060539 A, 18.05.2011. | |||

Авторы

Даты

2019-11-12—Публикация

2018-08-07—Подача