Настоящее изобретение относится к способу неразрушающего контроля внутренней структуры детали, в частности, ориентации кристаллов зерен вещества детали турбомашины.

Детали турбомашины, в частности лопатки турбины, движущиеся или неподвижные, подвержены высоким механическим нагрузкам во время работы турбомашины. Поэтому лопатки должны быть очень прочными, чтобы предотвратить их износ и образование мусора, который может повлиять на надлежащую работу турбомашины. Эти лопатки имеют монокристаллическую структуру, при этом рост зерен контролируется селектором зерна. Эти лопатки имеют сложную геометрию, содержащую внутренние полости для обеспечения охлаждения, и имеют монокристаллическую структуру, а рост зерна контролируется селектором зерна.

Перед установкой лопаток в турбомашине обычно проводят серию операций контроля, чтобы убедиться, что лопатки изготовлены в соответствии со спецификациями.

Это может быть сделано путем определения ориентации зерен вещества лопатки, также называемой ориентацией кристаллов, и путем поиска инородных зерен в лопатке. Действительно, известно, что чем более одинакова или почти одинакова ориентация различных зерен, тем более прочной является лопатка.

Инородное зерно в лопатке может появиться в процессе изготовления монокристаллической лопатки или на этапах термообработки. Это часть лопатки переменного размера, кристаллическая ориентация которой отличается от ориентации роста. Инородное зерно появляется в лопатке случайно, поэтому оно может располагаться на поверхности лопатки, касаясь внешних стенок, или может оставаться во внутренних полостях лопатки.

Один известный способ контроля ориентации зерен состоит в том, чтобы химически воздействовать на лопатку, а затем наблюдать за лопаткой в растворе. Разориентация зерен, т.е. другая ориентация зерен, на лопатке будет видима по изменению отражения света на лопатке, а значит, по более или менее четкой области на лопатке.

Этот способ является удовлетворительным для внешнего контроля, т.е. контроля состояния поверхности, лопатки, но контроль внутренней структуры лопатки может быть осуществлен только путем разрезания детали, что подразумевает разрушение детали. Таким образом, для серийного производства контроль внутренней кристаллической структуры лопаток осуществляется только во время промышленного внедрения детали и осуществления контроля процесса изготовления.

Однако лопатки турбины имеют все более сложные внутренние полости, что приводит к существенной вероятности появления внутренних зерен, что подразумевает риск преждевременного старения лопаток. Поэтому индивидуальный неразрушающий контроль лопаток становится все более важным.

Следует отметить, что изменение ориентации зерен лопатки достигается угловым сдвигом относительно теоретической ориентации, соответствующей оси роста кристаллов, контролируемой селектором зерна. Эта ось роста соответствует оси укладки машины и проходит радиально относительно оси вращения.

Более конкретно, целью изобретения является создание простого, эффективного и экономически выгодного решения этой проблемы.

С этой целью изобретение предлагает способ контроля ориентации кристаллов по меньшей мере одного зерна детали турбомашины, включающий в себя этапы:

a) пропускание пучка электромагнитного излучения через элементарный объем детали и запись дифракционной информации об электромагнитном излучении, проходящем через деталь;

b) повторение этапа а) на заданном участке детали;

c) определение пространственной ориентации кристаллов каждого из упомянутых элементарных объемов и выявление наличия по меньшей мере одного первого кристаллографического зерна, для которого элементарные объемы ориентированы в соответствии с одной и той же кристаллографической ориентацией;

d) вычисление угловой разницы между пространственной ориентацией кристаллов упомянутого первого зерна и заранее заданным направлением относительно детали, и сравнение ее с первым заранее заданным пороговым значением;

e) определение состояния использования детали.

В отличие от предыдущего способа, который выполняет только анализ поверхности детали, изобретение предлагает осуществлять контроль внутренней структуры детали путем анализа пучка электромагнитного излучения, дифрагированного через деталь, в множестве различных местоположений на детали, т.е. в заданной области, противоположной средствам испускания электромагнитного излучения. Следует отметить, что электромагнитное излучение может проходить через различные внутренние стенки или перегородки детали, которые могут образовываться внутри лопатки. Полученная дифракционная картина позволяет выявлять наличие кристаллографических зерен на детали и определять их индивидуальную ориентацию, чтобы определить состояние использования детали, например, можно ли ее использовать или ее нужно отбраковывать. Изобретение предлагает сравнивать ориентацию кристаллов по меньшей мере одного зерна с заранее заданным направлением детали, которое может соответствовать, например, направлению, в котором зерно вещества должно ориентироваться в идеальной/теоретической ситуации. На практике из двумерной информации, полученной с помощью луча, получают информацию, относящуюся к пространственной ориентации зерна (зерен) лопатки.

Термин «высокая энергия» относится к энергиям выше 100 кВ, таким как, например, рентгеновские лучи или гамма-лучи. Излучение, которое не может пройти через деталь, здесь исключается.

В соответствии с другой характеристикой способ также включает в себя следующие этапы:

i. идентификация в заданной области наличия по меньшей мере первого и второго различимого кристаллографического зерна, исходя из дифракционной информации;

ii. определение пространственной ориентации упомянутого второго зерна детали, исходя из дифракционной информации;

iii. вычисление углового отклонения между пространственной ориентацией упомянутого второго зерна и упомянутым заранее заданным направлением детали и сравнение его с первым заранее заданным пороговым значением;

iv. вычисление угловой разницы между пространственной ориентацией упомянутого первого зерна и пространственной ориентацией упомянутого второго зерна и сравнение ее со вторым заранее заданным пороговым значением;

v. определение состояния использования детали на этапах d), iii) и iv).

В соответствии с изобретением также могут учитываться значения разницы в ориентации между двумя зернами, что позволяет принять решение о состоянии использования детали на основе относительного состояния двух зерен детали.

Также понятно, что изобретение может учитывать ориентацию всех кристаллографических зерен детали. Для этой цели достаточно измерить угловое отклонение между пространственной ориентацией кристаллов каждого из зерен и заранее заданным направлением относительно детали, при этом каждое угловое отклонение, измеренное таким образом, сравнивается с первым заранее заданным пороговым значением. Кроме того, может быть выполнено попарное сравнение между каждой парой зерен, как описано в отношении этапов i-v выше.

В практическом варианте осуществления изобретения, первое заранее заданное пороговое значение составляет от -15° до 15°. Второе заранее заданное значение может составлять от -12° до 12°.

Предпочтительно, определение состояния использования приводит к отбраковке детали, если одно из отклонений больше, чем заранее заданный порог, с которым оно сравнивается.

Преимущество способа состоит в том, что идентификация наличия зерна выполняется путем сравнения дифракционного изображения излучения, прошедшего через деталь, с базой данных, содержащей эталонные дифракционные изображения, соответствующие известным ориентациям зерен в детали, предпочтительно того же типа, что и анализируемая деталь. В этом первом подходе можно использовать корреляционную функцию, чтобы установить сходство между полученным дифракционным изображением и дифракционным изображением из базы данных, для которого известна ориентация зерна.

Вместе с тем, можно выполнять обнаружение пика на дифракционном изображении и сравнивать положение пика с базой данных эталонных положений для известных пиков, ориентация кристаллов которых известна.

Эталонные дифракционные изображения могут быть дифракционными изображениями, полученными экспериментальным путем на реальных деталях или на деталях, смоделированных в цифровом виде с кристаллографической точки зрения. Предпочтительно, дифракционная информация состоит из дифракционного изображения, полученного от луча, дифрагированного через деталь.

Предпочтительно, пучок электромагнитного излучения представляет собой пучок рентгеновского лучей.

В соответствии с другой характеристикой, все кристаллографические зерна в заданной области детали идентифицируют, и эта заданная область детали может соответствовать всей детали.

Изобретение будет более понятно, а другие подробности, характеристики и преимущества изобретения станут очевидными после прочтения последующего описания, приведенного в качестве неограничивающего примера со ссылкой на прилагаемые чертежи, на которых:

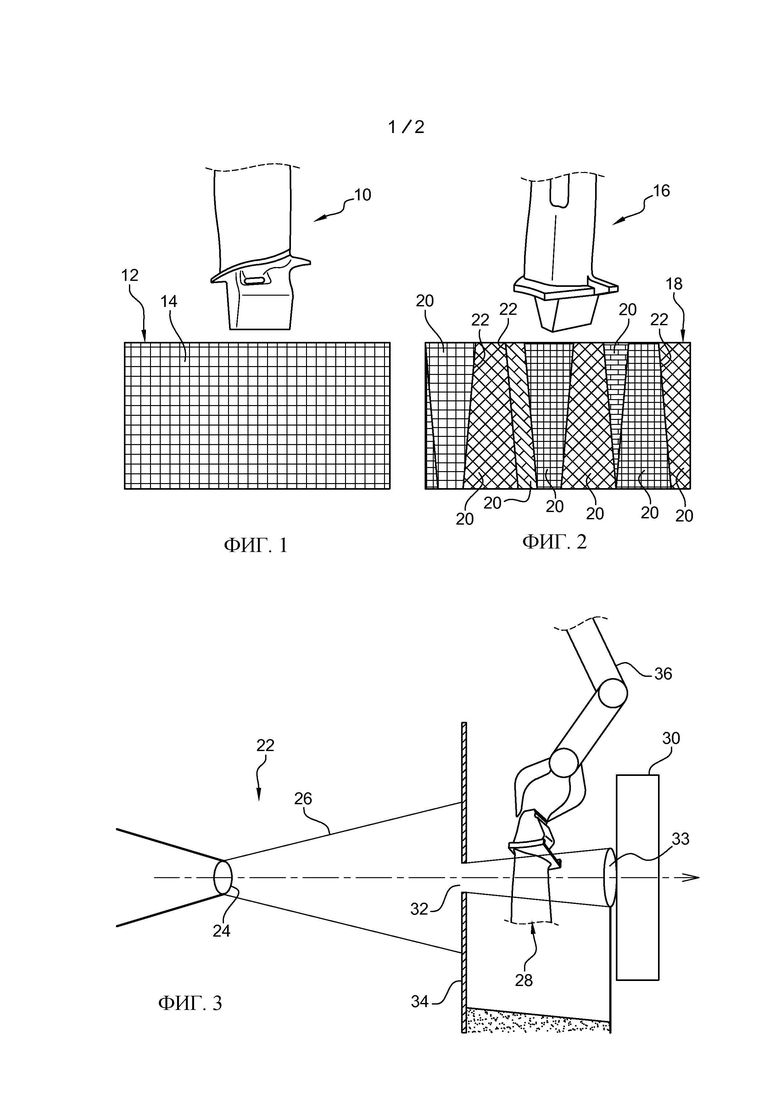

- фиг. 1 - схематический вид в перспективе лопатки турбины, имеющей внутреннюю структуру, состоящую из одного зерна;1

- фиг. 2 - схематический вид в перспективе лопатки турбины, имеющей внутреннюю структуру, состоящую из множества зерен;

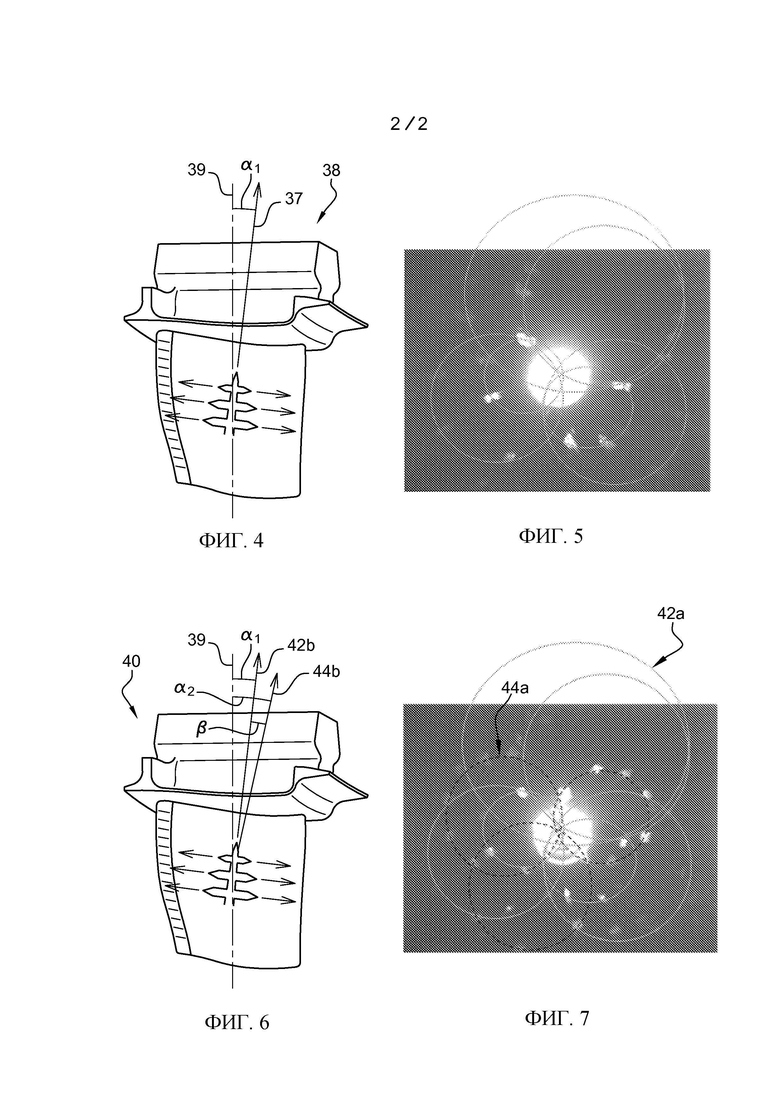

- фиг. 3 - схематическое представление устройства для получения дифракционной картины электромагнитного излучения, прошедшего через контролируемую деталь;

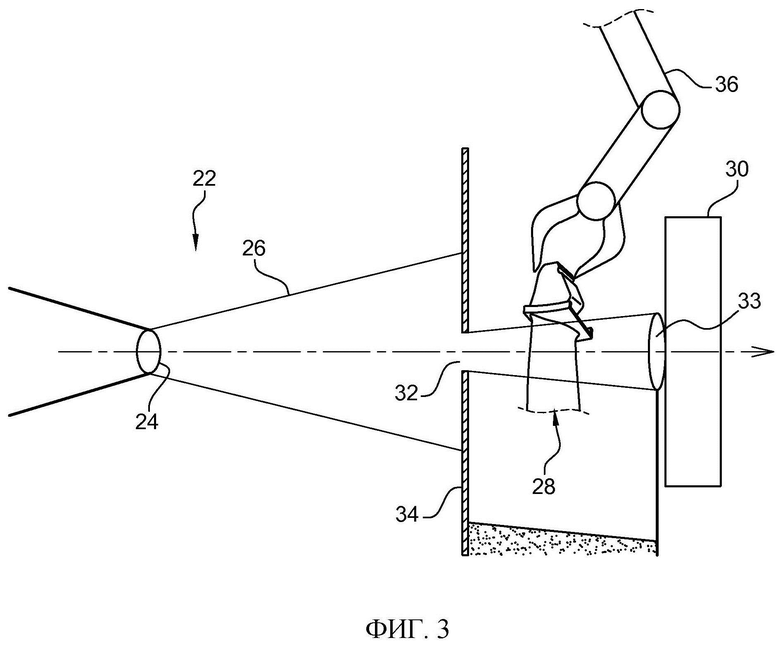

- фиг. 4 - схематическое представление лопатки турбины, содержащей одно зерно;

- фиг. 5 - иллюстрация дифракционного изображения, полученного через деталь на фиг. 4;

- фиг. 6 - схематическое изображение лопатки турбины, содержащей два зерна;

- фиг. 7 - иллюстрация дифракционного изображения, полученного через деталь на фиг. 6.

Напомним, что термин «зерно» относится к области, в которой атомы идеально упорядочены в соответствии с заданным кристаллографическим порядком.

На фиг. 1 показана лопатка (10) турбины (сверху) и внутренняя структура 12 (снизу) этой лопатки 10, которая включает в себя одно зерно 14. На фиг. 2 показана лопатка 16 турбины (сверху) и внутренняя структура 18 с инородным зерном 20. Это инородное зерно 20 разграничено с теоретической внутренней структурой 18 зерновым швом 22.

Как указано выше, изобретение предлагает способ и устройство для анализа микроструктуры лопатки, чтобы предоставить информацию о соответствии изготовления детали и тем самым выявить, подходит ли лопатка для использования в турбомашине, т.е. подходит ли она для выдерживания механических нагрузок в процессе эксплуатации.

С этой целью устройство 22 содержит источник 24 высокоэнергетического электромагнитного излучения, в частности источник рентгеновского излучения, способный испускать пучок 26 в направлении контролируемой лопатки 28. Оно также содержит средство для двумерного сбора и записи 30 пучка, дифрагированного через деталь 28. Первая маска 32 расположена между источником 24 излучения и деталью 28 и включает в себя отверстие 34, выполненное таким образом, что только часть детали 28 подвергается воздействию падающего излучения, представляя область измерения. Эта первая маска 32 также ограничивает паразитные отражения. Вторая маска 33, изготовленная из материала, способного сильно поглощать излучение от источника, будет совмещена с отверстием 34 для устранения прямого луча (нулевого порядка) из записанного сигнала. Область контроля детали 28 может быть позиционирована в пучке с помощью управляемой компьютером захватной руки 36. Узел, используемый в этом случае, представляет собой проходной узел Лауэ.

Устройство 22 в соответствии с изобретением используется следующим образом. Рентгеновский пучок 26 проходит через деталь 28 в элементарном объеме детали и собирается двумерным цифровым датчиком с косвенным обнаружением (обычно плоский цифровой датчик со сцинтиллятором на основе иодида цезия) или прямым обнаружением (счетчик фотонов RX). Полученная информация представляет собой дифракционную информацию о рентгеновском пучке, которая может быть представлена в виде дифракционного изображения (фиг. 5). Это дифракционное изображение представляет собой пример дифракционной картины, полученной, когда лопатка 38 содержит одно кристаллографическое зерно.

По такому дифракционному изображению можно определить количество зерен в области детали, исследуемой с помощью рентгеновских лучей. Эта идентификация может быть выполнена путем сравнения с эталонными изображениями, хранящимися в базе данных, причем эти эталонные изображения соответствуют известным ориентациям зерен в детали того же типа, что и анализируемая деталь. Эталонные дифракционные изображения представляют собой изображения, полученные экспериментальным путем на реальных деталях или на деталях, смоделированных в цифровой форме.

После определения пространственной ориентации элементарного объема лопатки 38 способ состоит в перемещении детали с помощью руки 36, чтобы сканировать заданную область детали, например всю деталь, когда хотят контролировать ее целостность. Это предоставляет совокупность дифракционной информации в каждой из позиций детали, и можно определить ориентацию кристаллов в каждой из упомянутых позиций детали.

Затем определяют элементарные объемы с идентичной кристаллической ориентацией для формирования заданного зерна, например первого зерна.

Затем вычисляют угловое отклонение между угловой ориентацией 37, полученной в отношении лопатки 38 для упомянутого идентифицированного исследуемого объема, и продольным направлением 39 лопатки, т.е. направлением, проходящем от основания к вершине лопатки и, по существу, соответствующем радиальному направлению, т.е. перпендикулярному к оси вращения роторов турбомашины (фиг. 4).

Это угловое отклонение а1 затем сравнивают с первым заранее заданным пороговым значением, которое может находиться в диапазоне от -15° до 15°. В действительности, за пределами этого диапазона значений механические напряжения, приложенные к лопатке во время работы, будут слишком высокими для такого зерна, что может повредить лопатку.

Если угловое отклонение α1 выше, чем первое пороговое значение, тогда контролируемая лопатка должна быть отбракована, поскольку это указывает на то, что единственное зерно лопатки слишком сильно смещено относительно желаемой идеальной ориентации, которая является ориентацией продольной оси лопатки. Таким образом, для такого случая лопатка будет подвергаться чрезмерным механическим напряжениям во время работы по сравнению с ориентацией атомов.

Во второй возможной конфигурации лопатки 40 с двумя разными зернами (фиг. 6) получают дифракционную картину на дифракционном изображении (фиг. 7), которая отличается от той, которая получена для лопатки с одним зерном. Это изображение включает в себя две серии окружностей 42а, 44а, первая серия окружностей 42а (сплошные линии) соответствует первому зерну детали, а вторая серия окружностей 44а (пунктирные линии) соответствует второму зерну лопатки 40.

Чтобы определить, содержит ли лопатка два зерна 42, 44, тогда как в теории она должна содержать только одно зерно, ориентированное в продольном направлении, способ в соответствии с изобретением состоит в определении пространственной ориентации 42b, 44b первого зерна 42 и второго зерна 44 и измерении углового отклонения α1 и α2 каждой из ориентаций 42b, 44b от продольного направления 39. Если одно из двух угловых отклонений α1 и α2 выше, чем первое пороговое значение, то деталь следует отбраковать. Однако в случае, когда эти два угловых отклонения α1 и α2 ниже, чем первое заранее заданное пороговое значение, то должно быть вычислено угловое отклонение β между пространственной ориентацией упомянутого первого зерна и пространственной ориентацией упомянутого второго зерна и необходимо сравнить это новое угловое отклонение β, которое может быть описано как межзеренное отклонение, со вторым заранее заданным пороговым значением. Угловое отклонение β должно быть меньше, чем второе заранее заданное пороговое значение, для детали, которая не подлежит отбраковке.

Таким образом, с помощью способа в соответствии с изобретением можно определить, является ли пространственная ориентация зерна приемлемой по отношению к номинальной ориентации, которую должно иметь зерно, и допустимо ли наличие нескольких зерен с различной ориентацией.

Способ в соответствии с изобретением был описан со ссылкой только на одну часть лопатки, однако следует понимать, что способ может быть повторен последовательно по всей высоте детали, таким образом осуществляя неразрушающий контроль детали по всей ее высоте.

Следует отметить, что для того, чтобы иметь возможность выполнять вышеуказанные измерения углового отклонения, исходя из пространственных ориентаций зерен, сначала получают пространственную ориентацию каждого из зерен в маркере средства сбора (или датчика) 30. Затем производится изменение пространственной ориентации маркера средства сбора в маркере руки захвата 36, затем изменение маркера руки захвата в маркере детали 38, 40.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДЕТАЛЬ ТУРБИНЫ ИЗ СПЛАВА С СОДЕРЖАНИЕМ МАХ-ФАЗЫ | 2018 |

|

RU2773969C2 |

| ДЕТАЛЬ, СОДЕРЖАЩАЯ ПОДЛОЖКУ И ВНЕШНИЙ БАРЬЕР | 2017 |

|

RU2754893C2 |

| СПОСОБ ЛОКАЛИЗАЦИИ РОБОТА В ПЛОСКОСТИ ЛОКАЛИЗАЦИИ | 2015 |

|

RU2662913C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛИ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА С КЕРАМИЧЕСКОЙ МАТРИЦЕЙ | 2017 |

|

RU2728791C2 |

| СУПЕРСПЛАВ НА ОСНОВЕ НИКЕЛЯ, МОНОКРИСТАЛЛИЧЕСКАЯ ЛОПАТКА И ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 2017 |

|

RU2749981C2 |

| ЛИТЕЙНАЯ ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОНЕНТА ПОСРЕДСТВОМ ЛИТЬЯ МЕТАЛЛА И ЭПИТАКСИАЛЬНОГО ВЫРАЩИВАНИЯ И СООТВЕТСТВУЮЩИЙ СПОСОБ ИЗГОТОВЛЕНИЯ | 2020 |

|

RU2800796C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛИ ИЗ КОМПОЗИТНОГО МАТЕРИАЛА ПОСРЕДСТВОМ САМОРАСПРОСТРАНЯЮЩЕГОСЯ ВЫСОКОТЕМПЕРАТУРНОГО СИНТЕЗА | 2015 |

|

RU2696955C2 |

| СПОСОБ АНАЛИЗА ПОВЕРХНОСТИ РАЗРЫВА ДЕТАЛИ ТУРБОМАШИНЫ | 2014 |

|

RU2668495C2 |

| СУПЕРСПЛАВ НА НИКЕЛЕВОЙ ОСНОВЕ, МОНОКРИСТАЛЛИЧЕСКАЯ ЛОПАТКА И ТУРБОМАШИНА | 2018 |

|

RU2780326C2 |

| ДЕТАЛЬ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА, ВКЛЮЧАЮЩАЯ В СЕБЯ МЕЖФАЗНЫЙ СЛОЙ ЛЕГИРОВАННОГО АЛЮМИНИЕМ НИТРИДА БОРА | 2017 |

|

RU2747836C2 |

Использование: для контроля кристаллографической ориентации по меньшей мере одного зерна детали турбомашины. Сущность изобретения заключается в том, что выполняют следующие этапы: a) пропускание пучка электромагнитного излучения через элементарный объем детали и запись дифракционной информации об электромагнитном излучении, проходящем через деталь; b) повторение этапа а) на заданном участке детали; c) определение пространственной ориентации кристалла каждого из упомянутых элементарных объемов и выявление наличия по меньшей мере одного первого кристаллографического зерна, для которого элементарные объемы ориентированы в соответствии с одной и той же кристаллографической ориентацией; d) вычисление угловой разницы между пространственной ориентацией кристаллов упомянутого первого зерна и заранее заданным направлением относительно детали и сравнение ее с первым заранее заданным пороговым значением; и e) определение состояния использования детали. Технический результат: обеспечение возможности выявлять наличие кристаллографических зерен на детали и определять их индивидуальную ориентацию, чтобы определить состояние детали турбомашины. 10 з.п. ф-лы, 7 ил.

1. Способ контроля ориентации кристаллов по меньшей мере одного кристаллографического зерна детали турбомашины, включающий в себя этапы:

a) пропускание пучка электромагнитного излучения через элементарный объем детали и запись дифракционной информации об электромагнитном излучении, проходящем через деталь;

b) повторение этапа а) для заданной области детали;

c) определение пространственной ориентации кристаллов каждого из упомянутых элементарных объемов и выявление наличия по меньшей мере одного первого кристаллографического зерна, для которого элементарные объемы ориентированы в соответствии с одной и той же кристаллографической ориентацией;

d) вычисление угловой разницы между пространственной ориентацией кристаллов упомянутого первого зерна и заранее заданным направлением относительно детали и сравнение ее с первым заранее заданным пороговым значением; и

e) определение состояния использования детали.

2. Способ по п. 1, который дополнительно включает в себя следующие этапы:

i. идентификация в заданной области наличия по меньшей мере первого и второго различимых кристаллографических зерен из дифракционной информации;

ii. определение пространственной ориентации упомянутого второго зерна детали из дифракционной информации;

iii. вычисление углового отклонения между пространственной ориентацией упомянутого второго зерна и упомянутого заранее заданного направления детали и сравнение его с первым заранее заданным пороговым значением;

iv. вычисление угловой разницы между пространственной ориентацией упомянутого первого зерна и пространственной ориентацией упомянутого второго зерна и сравнение ее со вторым заранее заданным пороговым значением;

v. определение состояния использования детали на этапах d), iii) и iv).

3. Способ по п. 1 или 2, в котором первое заранее заданное пороговое значение составляет от приблизительно -15° до приблизительно 15°.

4. Способ по одному из пп. 1-3, в котором второе заранее заданное пороговое значение составляет от приблизительно -12° до приблизительно 12°.

5. Способ по одному из пп. 1-4, в котором определение состояния использования приводит к отбраковке детали, если одно из отклонений больше, чем заранее заданный порог, с которым оно сравнивается.

6. Способ по одному из пп. 1-5, в котором идентификацию наличия зерна осуществляют путем сравнения дифракционного изображения излучения, которое проходит через деталь, с базой данных, содержащей эталонные дифракционные изображения, соответствующие известным ориентациям зерен в детали, предпочтительно того же типа, что и анализируемая деталь, или путем сравнения положения пиков на дифракционном изображении с известными эталонными положениями пиков, содержащимися в базе данных.

7. Способ по п. 6, в котором эталонные дифракционные изображения представляют собой дифракционные изображения, полученные экспериментальным путем на реальных деталях или на деталях, смоделированных в цифровом виде с кристаллографической точки зрения.

8. Способ по одному из пп. 1-7, в котором дифракционная информация состоит из дифракционного изображения, полученного от пучка, дифрагированного через деталь.

9. Способ по одному из предыдущих пунктов, в котором деталь представляет собой лопатку турбины, причем заранее заданное направление относительно детали представляет собой продольное направление, проходящее между основанием и вершиной лопатки.

10. Способ по одному из предыдущих пунктов, в котором пучок электромагнитного излучения представляет собой пучок рентгеновских лучей.

11. Способ по одному из пп. 1-10, в котором проводят идентификацию всех кристаллографических зерен заданной области детали, причем заданная область детали, возможно, соответствует всей детали.

| US 2010239068 A1, 23.09.2010 | |||

| US 2014270072 A1, 18.09.2014 | |||

| US 7978821 B1, 12.07.2011 | |||

| US 4696024 A, 22.09.1987 | |||

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ В ИЗДЕЛИЯХ ИЗ МОНОКРИСТАЛЛИЧЕСКИХ МАТЕРИАЛОВ РЕНТГЕНОВСКИМ МЕТОДОМ | 2010 |

|

RU2427826C1 |

| СПОСОБ РЕНТГЕНОСТРУКТУРНОГО КОНТРОЛЯ ДЕТАЛИ | 2011 |

|

RU2488099C1 |

Авторы

Даты

2021-01-28—Публикация

2017-11-28—Подача