Изобретение относится к неразрушающим способам определения остаточных напряжений в изделиях из монокристаллических материалов, в частности в монокристаллических лопатках газотурбинных двигателей, изготовленных из однофазных и многофазных жаропрочных сплавов, в кремниевых платах и др.

Многофазные монокристаллические лопатки из жаропрочных никелевых сплавов в современных газотурбинных двигателях являются самыми термонапряженными изделиями горячего тракта, которые должны работать десятки тысяч часов в широком интервале температур и напряжений. При этом изделие, выполненное из многофазного монокристаллического материала, представляет собой деталь, в которой монокристалл образован одной фазой (матрица), а остальные фазы образуются в виде частиц, решетка которых ориентирована в кристаллической решетке матрицы в соответствии с определенными ориентационными соотношениями. Для предотвращения разрушения в процессе работы и для конструирования лопаток с оптимальной геометрией, для оценки ресурса изделий необходимо иметь информацию о величине остаточных напряжений в различных участках, которые, складываясь с приложенными внешними напряжениями, с учетом изменения температуры в широком диапазоне, могут служить причиной разрушения в процессе эксплуатации. В настоящее время считается, что уровень остаточных напряжений является одной из важнейших характеристик, определяющей уровень жаропрочности.

В электронной промышленности используются монокристаллические подложки, на которые напыляются однофазные эпитаксиальные пленки. Напыление происходит при высоких температурах, а т.к. коэффициенты термического расширения подложки и пленки различаются, при охлаждении в полученном изделии возникают высокие остаточные напряжения. Высокий уровень остаточных напряжений в подложке и пленке может привести к изгибу пластины, к отслаиванию подложки, поэтому необходимо контролировать уровень остаточных напряжений.

Известен способ измерения остаточных напряжений рентгеновским методом в поликристаллических материалах за счет построения зависимости угловых положений рефлексов от угла съемки, по которой рассчитываются остаточные напряжения (Рентгенографический и электронно-оптический анализ. Горелик С.С., Скаков Ю.А., Расторгуев Л.Н.: Учеб. пособие для вузов. - 4-е изд. доп. и перераб. - М.: МИСИС, 2002, - 360 с.).

Известный способ предназначен для измерения остаточных напряжений только в поликристаллических изделиях и неприменим для монокристаллических. Это обусловлено тем, что напряжения определяют по отражениям от одной кристаллографической плоскости, которая в разных зернах поликристаллического материала располагается под разными углами к исследуемой поверхности. Монокристалл является, по сути, одним большим зерном и, соответственно, каждая конкретная кристаллографическая плоскость располагается к исследуемой поверхности под строго определенным углом, что предопределяет невозможность построения зависимости положений рефлекса от наклона конкретной плоскости.

Известен способ определения остаточных напряжений в изделиях, заключающийся в том, что из изделия по двум взаимно перпендикулярным направлениям вырезают два образца заданных размеров, измеряют деформации изгиба и кручения после вырезки и после уменьшения толщины образцов путем удаления напряженных слоев материала и по полученным данным определяют остаточные напряжения в материале изделия, при этом указанные размеры обоих образцов определяют предварительно перед вырезкой из условия, что производная от деформации изгиба и производная от деформации кручения по толщине удаляемого слоя были равны при условии равенства соответствующих нормальных и касательных напряжений (патент РФ №2121666).

Недостатком известного способа является невозможность определения остаточных напряжений в каждой из фаз в изделиях из многофазных монокристаллических материалов и невозможность определения истинных периодов решеток фаз без искажений, обусловленных остаточными напряжениями. Известный способ является дорогостоящим вследствие разрушения контролируемых изделий и неприменим для 100% контроля изделий.

Остаточные напряжения связаны с упругими деформациями законом Гука, поэтому можно считать, что способ определения упругих деформаций пригоден для определения остаточных напряжений.

Известен способ для выявления наличия упругих деформаций в монокристалле, основанный на взаимодействии его с монохроматическим инфракрасным излучением, при котором в местах нарушения периодичности и ориентировки кристаллической решетки наблюдаются интерференционные максимумы инфракрасного излучения, фиксируемые полупроводниковыми датчиками (см. Y.Kawano et. Al., Infra Red System GaAs., J. Appl. Phys. 2001, 89, p.4037).

Недостатком известного способа является то, что способ невозможно применить в области производства пластин широкого ассортимента, т.к. в монокристаллических материалах с металлическими межатомными связями (германий, кремний, мышьяк и др.) передача по ним тепловых колебаний приводит к размытию указанных максимумов и увеличению фона вплоть до их слияния.

Известен рентгенографический способ для выявления наличия упругих деформаций в монокристаллических пластинах, основанный на выявлении отклонений во взаимной ориентации кристаллографических плоскостей, при котором поверхность монокристаллической пластины облучают широко расходящимся пучком, дифрагированное излучение регистрируют на плоской фотопленке, зарегистрированную интерференционную картину дифракции сравнивают с картиной, полученной от эталонной монокристаллической пластины, и по степени их расхождения судят о наличии или отсутствии упругих деформаций в контролируемой монокристаллической пластине (см. О.Brummer. Zeitschrift fur Naturforsc hungen, 15A, s.875, 1960).

Угловую расходимость облучающего пучка устанавливают таким образом, чтобы обеспечить выполнение условия дифракции для двух-трех семейств кристаллографических плоскостей. Для наиболее часто используемых материалов монокристаллических пластин угловая расходимость облучаемого пучка может достигать 30-40°, что приводит к формированию усредненной интерференционной картины, вызванной дифракцией в разных геометрических точках поверхности. Поэтому однозначная интерпретация зарегистрированной на фотопленке интерференционной картины дифракции затруднена. Вследствие этого велика вероятность ошибочных результатов контроля. Кроме того, при используемом фотографическом методе регистрации необходимы большие времена экспозиции (несколько часов) для одновременного удовлетворения требований к разрешению и контрастности. Это является принципиальным препятствием для проведения сплошного контроля в поточном производстве, вынуждая ограничиваться выборочной проверкой небольшого количества пластин.

Известен способ измерения деформации кристаллической решетки в монокристаллическом никелевом жаропрочном сплаве рентгеновским методом, основанный на построении зависимости положения центра тяжести рентгеновского профиля γ/γ' от наклона кристаллографической плоскости относительно облучаемой поверхности образца (А.И.Епишин, Т.Линк, У.Брюкнер, Б.Феделих. Остаточные напряжения в дендритной структуре монокристаллов никелевых жаропрочных сплавов. Физика металлов и металловедение, 2005, том 100, №2, с.104-112. М.: Наука).

Недостатком известного способа является то, что невозможно определять истинные периоды решеток фаз без искажений, обусловленных остаточными напряжениями. В деформированном образце измерение деформации кристаллической решетки в двухфазном никелевом сплаве осуществляется по положению рефлекса γ/γ'-фаз без его разделения на синглеты. В недеформированном образце с двумя сопряженными фазами тетрагональную деформацию элементарной ячейки кристаллической решетки определяют только по отражению от одной из них (по положению максимума γ'-пика). Также недостатком способа является необходимость использования менее распространенного в промышленности жесткого рентгеновского излучения Мо Кα.

Наиболее близким по технической сущности и принятым за прототип является способ определения наличия остаточных напряжений (упругих деформаций) в однофазных монокристаллических пластинах, заключающийся в том, что в пластине выбирают кристаллографические плоскости, на которые воздействуют пучком рентгеновского излучения, регистрируют дифракционную картину и по взаимному расположению рефлексов судят о наличии остаточных напряжений (упругих деформаций), в котором воздействие на контролируемую монокристаллическую пластину осуществляют сходящимся пучком рентгеновского излучения, точка пересечения лучей которого расположена внутри контролируемой монокристаллической пластины или с противоположной стороны по отношению к той, на которую падает указанный сходящийся пучок рентгеновского излучения, при этом определение взаимного расположения интерференционных максимумов осуществляют для дифракционных отражений от кристаллографических плоскостей вида nkk, где n соответствует индексам кристаллографических плоскостей (индексы Миллера) h, k или l и неодинаково для разных кристаллографических плоскостей, выбранные таким способом плоскости предопределяют направление [0kk], в котором определяют наличие остаточных напряжений (упругих деформаций), используя для этого один или несколько позиционно-чувствительных детекторов рентгеновского излучения. Способом-прототипом определяют наличие напряжений в монокристалле (патент РФ №2239178).

Недостатком способа-прототипа является то, что он не позволяет определять истинные периоды решеток фаз без искажений, обусловленных остаточными напряжениями, и не позволяет определять остаточные напряжения в изделиях из многофазных монокристаллических материалов. Способ-прототип является оценочным, т.е. не позволяет получить количественные характеристики остаточных напряжений. Также недостатком является использование сходящегося рентгеновского пучка, в то время как для прецизионного определения взаимного расположения интерференционных максимумов необходимо использовать параллельный пучок. Интерференционные максимумы, по которым судят о наличии упругих деформаций, находятся вне прецизионной области. Способ является дорогостоящим вследствие необходимости использовать несколько детекторов и фокусирующую рентгеновскую линзу.

Технической задачей предлагаемого изобретения является создание способа определения остаточных напряжений в изделиях из однофазных и многофазных монокристаллических материалов рентгеновским методом, позволяющего измерять истинные периоды решеток фаз без искажений и остаточные напряжения.

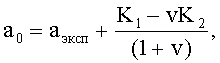

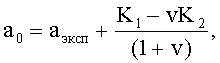

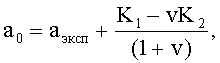

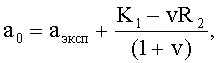

Для достижения поставленной задачи предложен способ определения остаточных напряжений в изделиях из монокристаллических материалов рентгеновским методом, заключающийся в том, что на поверхности контролируемого изделия выбирают направление, в котором будут определять остаточные напряжения, и кристаллографические плоскости, на которые воздействуют пучком рентгеновского излучения, регистрируют дифракционную картину, определяют угловые положения рефлексов, по взаимному расположению которых определяют остаточные напряжения, отличающийся тем, что для определения остаточных напряжений в выбранном и перпендикулярном выбранному направлениях используют такие кристаллографические плоскости, рефлексы от которых находятся в прецизионной области и проекции нормалей которых на поверхность контролируемого изделия имеют минимальный угол отклонения от выбранного направления, затем поочередно выводят выбранные плоскости в отражающее положение путем вращения и наклона образца, воздействуют параллельным рентгеновским пучком на контролируемое изделие, регистрируют рефлексы от выбранных плоскостей, обрабатывают рефлексы для определения угловых положений, определяют истинные периоды кристаллических решеток каждой из фаз, неискаженные остаточными напряжениями по формуле:

где a 0 - истинный период кристаллической решетки фазы, неискаженный остаточными напряжениями; a эксп, K1 и К2 - коэффициенты уравнения плоскости, определяемые по экспериментальным данным; v - анизотропный коэффициент Пуассона,

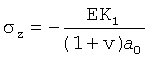

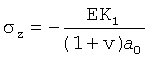

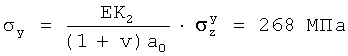

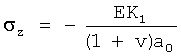

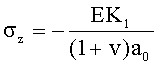

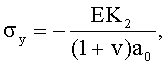

а остаточные напряжения определяют по формулам:

и

и  ,

,

где σz - величина остаточных напряжений в выбранном направлении; σy - величина остаточных напряжений в направлении, перпендикулярном выбранному; Е - анизотропный модуль Юнга.

В изделиях из многофазных монокристаллических материалов рефлексы в процессе обработки разделяют на синглеты, индицируют и определяют остаточные напряжения в каждой из фаз.

Необходимо выбирать такие кристаллографические плоскости, рефлексы от которых находятся в прецизионной области, т.к. ошибка определения периода решетки уменьшается с ростом угла дифракции. В случае рефлексов с малым углом дифракции погрешность может иметь величину, сопоставимую с измеренной величиной остаточных напряжений.

Для прецизионного определения взаимного расположения интерференционных максимумов необходимо использовать параллельный пучок, сходящийся рентгеновский пучок не позволяет прецизионно определять положения рефлексов.

Для лучшего разделения рефлексов предлагается использовать Кβ-излучение. Предлагаемый способ может быть реализован и в Кα-излучении. Но в случае многофазных монокристаллических материалов с однотипными решетками с близкими параметрами, рефлексы накладываются друг на друга и на побочные рефлексы Кα2, что значительно затрудняет решение задач определения величин остаточных напряжений, истинных периодов решеток фаз, величины несоответствия периодов решеток.

Метрологическое обеспечение любого измерения заключается в установлении систем отсчета, в которых проводятся измерения. В общем случае имеются три системы: контролируемого изделия, прибора и кристаллографическая. Удобно, если поверхность контролируемого изделия совпадает с одной из симметричных кристаллографических плоскостей, что связывает контролируемое изделие с его кристаллической решеткой. Для привязки систем координат изделия к системе координат прибора необходимо зафиксировать изделие в держателе дифрактометра, так чтобы плоскость изделия была параллельна поверхности держателя (плоскость юстировки), а азимутальный угол вращения контролируемой поверхности установить в нулевое значение.

Примеры осуществления

Пример 1.

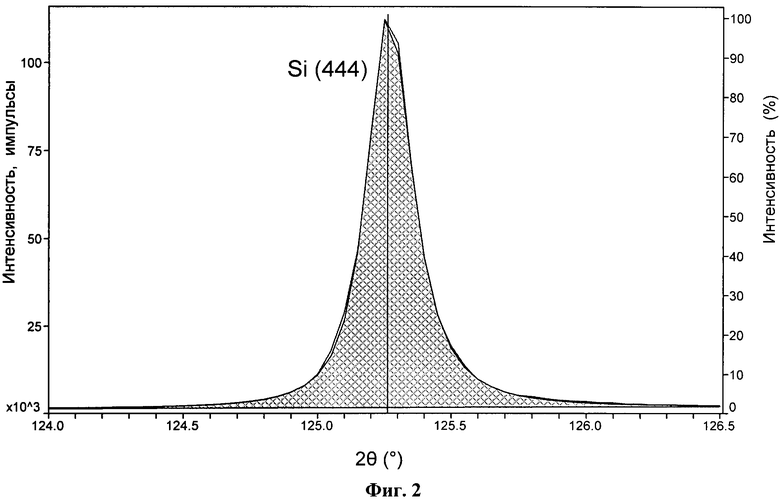

Контролируемое изделие из многофазного монокристаллического жаропрочного никелевого сплава с известной ориентировкой [001] закрепили в держателе дифрактометра так, чтобы контролируемая поверхность изделия была параллельна плоскости держателя. Выбрали направление, в котором определяли остаточные напряжения - [010], которое обозначили как направление «z». Напряжения в двух взаимно перпендикулярных направлениях в кубическом кристалле полностью определяют напряженное состояние кристалла, поэтому перпендикулярное направлению «z» направление [100], лежащее в контролируемой поверхности, обозначили как направление «y». Выбрали кристаллографические плоскости, рефлексы от которых находятся в прецизионной области и проекции нормалей которых на поверхность контролируемого изделия имеют минимальный угол отклонения от выбранного направления: (004),  , (024),

, (024),  ,

,  , (133),

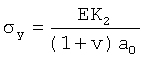

, (133),  . Поочередно выводили их в отражающее положение путем вращения изделия вокруг нормали к контролируемой поверхности и наклона относительно горизонтальной оси, лежащей в поверхности контролируемого изделия. При выводе каждой из кристаллографических плоскостей в отражающее положение, изделие облучали параллельным пучком Cu Kβ-излучения, регистрировали рефлексы от выбранных плоскостей. Рефлексы строились по импульсам тока счетчика, возникающим при регистрации рентгеновских квантов, отраженных от плоскостей. Чем больше количество импульсов, тем выше точность определения углового положения рефлекса. При помощи программного обеспечения обрабатывали рефлексы для определения их угловых положений: разделяли дуплеты от γ и γ' фаз методом выделения синглетов и определяли угловые положения. На фиг.1 показан пример разделения дублета γ и γ' фаз (024) в программе Jade. Используя угловые положения рефлексов от каждой из отснятых кристаллографических плоскостей с индексами Миллера - (hkl), по известной формуле Вульфа-Брэгга

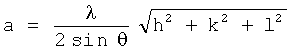

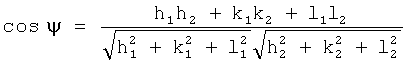

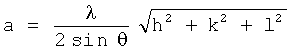

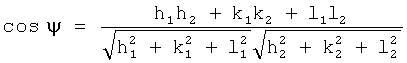

. Поочередно выводили их в отражающее положение путем вращения изделия вокруг нормали к контролируемой поверхности и наклона относительно горизонтальной оси, лежащей в поверхности контролируемого изделия. При выводе каждой из кристаллографических плоскостей в отражающее положение, изделие облучали параллельным пучком Cu Kβ-излучения, регистрировали рефлексы от выбранных плоскостей. Рефлексы строились по импульсам тока счетчика, возникающим при регистрации рентгеновских квантов, отраженных от плоскостей. Чем больше количество импульсов, тем выше точность определения углового положения рефлекса. При помощи программного обеспечения обрабатывали рефлексы для определения их угловых положений: разделяли дуплеты от γ и γ' фаз методом выделения синглетов и определяли угловые положения. На фиг.1 показан пример разделения дублета γ и γ' фаз (024) в программе Jade. Используя угловые положения рефлексов от каждой из отснятых кристаллографических плоскостей с индексами Миллера - (hkl), по известной формуле Вульфа-Брэгга  , где λ - длина волны рентгеновского излучения, θ - Брэгговский угол отражения рентгеновских лучей, рассчитывали периоды кристаллических решеток γ и γ' фаз (с искажениями, обусловленными остаточными напряжениями). Рассчитывали угол между плоскостью параллельной контролируемой поверхности изделия (001) и каждой из отснятых кристаллографических плоскостей по известной формуле

, где λ - длина волны рентгеновского излучения, θ - Брэгговский угол отражения рентгеновских лучей, рассчитывали периоды кристаллических решеток γ и γ' фаз (с искажениями, обусловленными остаточными напряжениями). Рассчитывали угол между плоскостью параллельной контролируемой поверхности изделия (001) и каждой из отснятых кристаллографических плоскостей по известной формуле  .

.

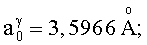

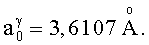

Построили зависимости величин периодов решеток (с искажениями, обусловленными остаточными напряжениями) γ и γ' фаз от наклона кристаллографических плоскостей относительно поверхности контролируемого изделия и отклонения проекций нормалей плоскостей от выбранного направления «z», т.е. определили параметры уравнения плоскости - коэффициенты аэксп, К1 и К2. Для γ фазы а эксп=3,61628, K1=-0,009720 и К2=-0,005276. Для γ' фазы а эксп=3,592797, К1=-0,002707 и K2=-0,020907.

С использованием этих коэффициентов определили истинные периоды решеток γ и γ' фаз без искажений, обусловленных остаточными напряжениями по формуле

Для расчета использовалось значение коэффициента Пуассона, характерное для жаропрочного никелевого сплава v=0,38.

Для расчета использовалось значение коэффициента Пуассона, характерное для жаропрочного никелевого сплава v=0,38.

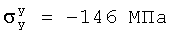

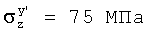

А также определили остаточные напряжения в γ и γ' фазах в направлениях «z» и «y» по формулам  и

и  ;

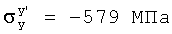

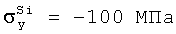

;  ;

;  ;

;  . Положительные значения остаточных напряжений - растягивающие напряжения, отрицательные - сжимающие. Для расчета использовалось значение модуля Юнга, характерное для жаропрочного никелевого сплава Е=137500 МПа.

. Положительные значения остаточных напряжений - растягивающие напряжения, отрицательные - сжимающие. Для расчета использовалось значение модуля Юнга, характерное для жаропрочного никелевого сплава Е=137500 МПа.

Пример 2.

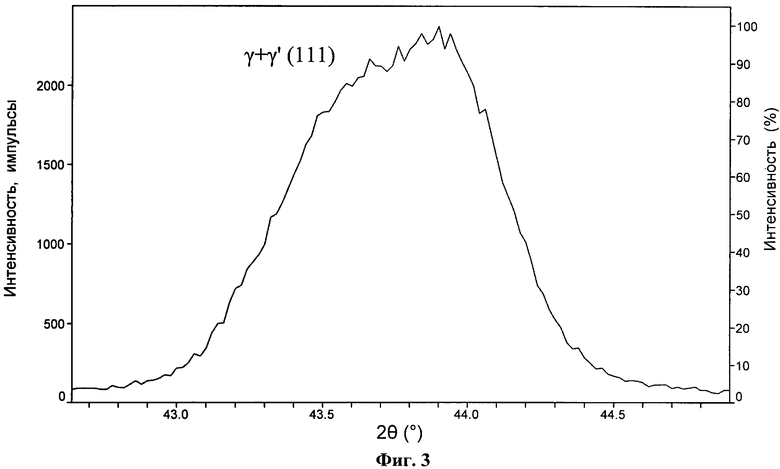

Контролируемое изделие в виде кремниевой монокристаллической пластины (однофазная) с известной ориентировкой [111] закрепили в держателе дифрактометра так, чтобы контролируемая поверхность изделия была параллельна плоскости держателя. Выбрали направление, в котором определяли остаточные напряжения -  , которое обозначили как направление «z». Напряжения в двух взаимно перпендикулярных направлениях в кубическом кристалле полностью определяют напряженное состояние кристалла, поэтому перпендикулярное направлению «z» направление [100], лежащее в контролируемой поверхности, обозначили как направление «y». Выбрали кристаллографические плоскости, рефлексы от которых находятся в прецизионной области и проекции нормалей которых на поверхность контролируемого изделия имеют минимальный угол отклонения от выбранного направления: (444), (353), (260),

, которое обозначили как направление «z». Напряжения в двух взаимно перпендикулярных направлениях в кубическом кристалле полностью определяют напряженное состояние кристалла, поэтому перпендикулярное направлению «z» направление [100], лежащее в контролируемой поверхности, обозначили как направление «y». Выбрали кристаллографические плоскости, рефлексы от которых находятся в прецизионной области и проекции нормалей которых на поверхность контролируемого изделия имеют минимальный угол отклонения от выбранного направления: (444), (353), (260),  ,

,  . Поочередно выводили в отражающее положение кристаллографические плоскости путем вращения изделия вокруг нормали к контролируемой поверхности и наклона относительно горизонтальной оси, лежащей в контролируемой поверхности изделия. При выводе каждой из кристаллографических плоскостей в отражающее положение, изделие облучали параллельным пучком Cu Кβ-излучения, регистрировали рефлексы от выбранных плоскостей. При помощи программного обеспечения проводили обработку дифракционных данных с целью определения угловых положений рефлексов. На фиг.2 показан пример обработки рефлекса (444) в программе Jade.

. Поочередно выводили в отражающее положение кристаллографические плоскости путем вращения изделия вокруг нормали к контролируемой поверхности и наклона относительно горизонтальной оси, лежащей в контролируемой поверхности изделия. При выводе каждой из кристаллографических плоскостей в отражающее положение, изделие облучали параллельным пучком Cu Кβ-излучения, регистрировали рефлексы от выбранных плоскостей. При помощи программного обеспечения проводили обработку дифракционных данных с целью определения угловых положений рефлексов. На фиг.2 показан пример обработки рефлекса (444) в программе Jade.

Используя угловые положения рефлексов от каждой из отснятых кристаллографических плоскостей, по известной формуле  рассчитывали периоды кристаллической решетки кремния (с искажениями, обусловленными остаточными напряжениями). Рассчитывали угол между плоскостью параллельной контролируемой поверхности изделия (111) и каждой из отснятых кристаллографических плоскостей по известной формуле

рассчитывали периоды кристаллической решетки кремния (с искажениями, обусловленными остаточными напряжениями). Рассчитывали угол между плоскостью параллельной контролируемой поверхности изделия (111) и каждой из отснятых кристаллографических плоскостей по известной формуле  .

.

Построили зависимость периода решетки (с искажениями, обусловленными остаточными напряжениями) от наклона кристаллографических плоскостей относительно поверхности контролируемого изделия и отклонения проекций нормалей плоскостей от выбранного направления «z», т.е. определили параметры уравнения плоскости - коэффициенты а эксп, K1 и K2. а эксп=5,431542, K1=-0,00133 и К2=-0,00526

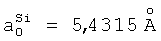

С использованием этих коэффициентов определили период решетки кремния без искажений, обусловленных остаточными напряжениями по формуле

. Полученное значение до четвертого знака после запятой совпало со значением из международной базы данных PDF2. Для расчета использовалось значение коэффициента Пуассона, характерное для монокристаллического кремния v=0,266.

. Полученное значение до четвертого знака после запятой совпало со значением из международной базы данных PDF2. Для расчета использовалось значение коэффициента Пуассона, характерное для монокристаллического кремния v=0,266.

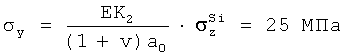

А также определили остаточные напряжения в направлениях «z» и «у» по формулам  и

и  ;

;  . Для расчета использовалось значение модуля Юнга, характерное для монокристаллического кремния Е=131000 МПа.

. Для расчета использовалось значение модуля Юнга, характерное для монокристаллического кремния Е=131000 МПа.

Пример 3 (по прототипу).

Для использования способа-прототипа необходимо специальное рентгеновское оборудование с фокусирующей рентгеновской линзой, сходящийся рентгеновский пучок Со Кα излучения и несколько позиционно-чувствительных детекторов.

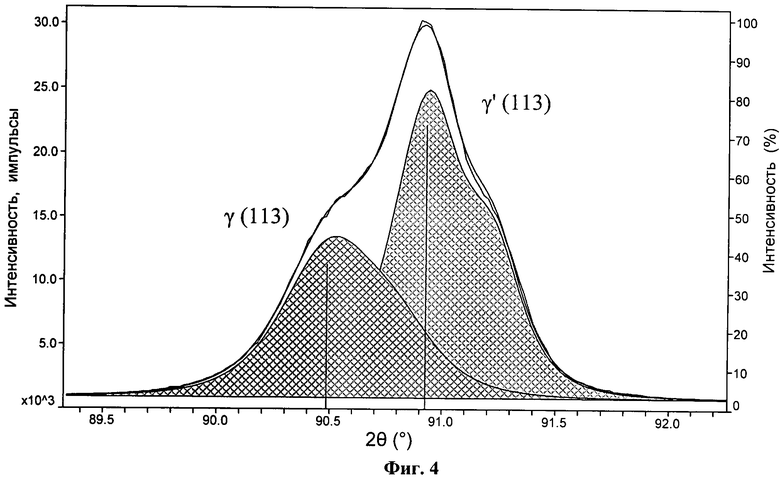

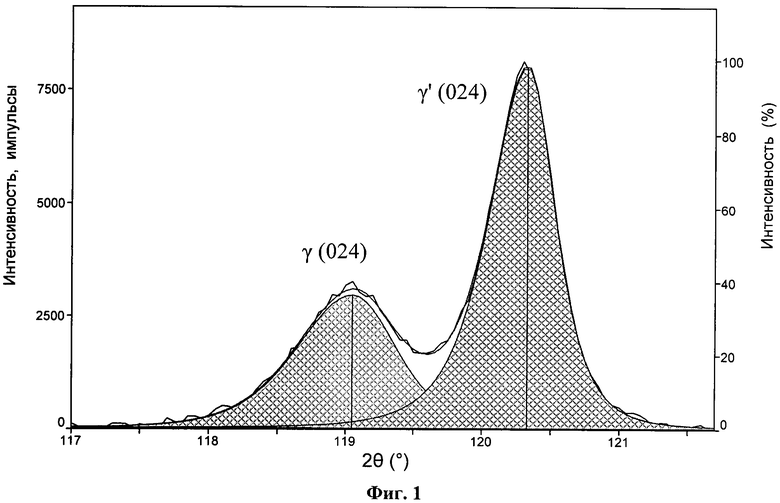

Контролируемое изделие из многофазного монокристаллического жаропрочного никелевого сплава с известной ориентировкой [001] закрепили в держателе дифрактометра так, чтобы контролируемая поверхность изделия была параллельна плоскости держателя. На широко используемом в промышленности оборудовании невозможно использование геометрической схемы со сходящимся рентгеновским пучком Со Кα излучением, поэтому на контролируемое изделие воздействовали параллельным пучком Cu Kα рентгеновского излучения. Выбрали направление, в котором определяли остаточные напряжения - [110]. Выбрали кристаллографические плоскости (111), (113) и (115) по способу, указанному в прототипе. На широко используемом в промышленности оборудовании невозможна регистрация отражений от плоскости (115), т.к. угол дифракции от этой плоскости больше максимального угла, который позволяет зарегистрировать дифрактометр. Зарегистрировали отражения от плоскостей (111) - фиг.3 и (113) - фиг.4.

Угол дифракции плоскости (111) слишком маленький, поэтому в один рефлекс сливаются четыре рефлекса:  ,

,  ,

,  и

и  Разделить подобный дуплет на синглеты достоверно невозможно. На фиг.4 показано разделение рефлекса (113) на синглеты. Определены угловые положения рефлексов (113) от γ и γ' фаз: 2θγ=90,486, 2θγ'=90,926.

Разделить подобный дуплет на синглеты достоверно невозможно. На фиг.4 показано разделение рефлекса (113) на синглеты. Определены угловые положения рефлексов (113) от γ и γ' фаз: 2θγ=90,486, 2θγ'=90,926.

По одному угловому положению рефлекса по способу, указанному в прототипе, невозможно определить наличие остаточных напряжений.

Способ получения монокристаллических изделий, как правило, длительный и энергоемкий, что предопределяет высокую стоимость получаемых изделий. Наиболее распространенные в промышленности разрушающие способы определения остаточных напряжений приводят к большим затратам на контроль остаточных напряжений в монокристаллических материалах. В то же время такой контроль необходим, т.к. изделия из монокристаллических материалов используются в ответственных деталях техники и высокоточных электронных платах. Предложенный способ позволяет провести неразрушающий 100% контроль монокристаллических изделий на наличие критического уровня остаточных напряжений без потерь, связанных с повреждениями контролируемых деталей, что дает возможность своевременно предотвращать их разрушение.

Использование предлагаемого способа позволит измерять остаточные напряжения в изделиях из однофазных и многофазных монокристаллических материалов, а также истинные периоды кристаллических решеток фаз, неискаженных остаточными напряжениями.

Предлагаемый способ позволит конструировать монокристаллические лопатки с оптимальной геометрией, предотвращать их разрушение в процессе работы, оценивать их ресурс, разрабатывать новое поколение лопаток с повышенной жаропрочностью. В монокристаллических пластинах способ позволит предотвращать изгиб пластины и отслоение подложки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения остаточных неоднородных напряжений в анизотропных электротехнических материалах рентгеновским методом | 2017 |

|

RU2663415C1 |

| СПОСОБ ИЗМЕРЕНИЯ ВНУТРЕННИХ НАПРЯЖЕНИЙ МНОГОСЛОЙНЫХ НАНОСТРУКТУРИРОВАННЫХ ПОКРЫТИЙ, ОСНОВАННЫЙ НА ИСПОЛЬЗОВАНИИ СИНХРОТРОННОГО ИЗЛУЧЕНИЯ | 2021 |

|

RU2772247C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ НАЛИЧИЯ УПРУГИХ ДЕФОРМАЦИЙ В МОНОКРИСТАЛЛИЧЕСКИХ ПЛАСТИНАХ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2239178C1 |

| СПОСОБ ВЫЯВЛЕНИЯ РАЗЛИЧИЙ СТРУКТУРНОГО СОСТОЯНИЯ ЦЕЛЛЮЛОЗЫ | 2013 |

|

RU2570092C2 |

| СПОСОБ ЭКСПОНИРОВАНИЯ КРИСТАЛЛОГРАФИЧЕСКИХ ПЛОСКОСТЕЙ МОНОКРИСТАЛЛИЧЕСКИХ ПЛАСТИН И ГЕТЕРОСТРУКТУР | 2014 |

|

RU2559799C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ РЕШЕТКИ В ВЫБРАННОЙ МАЛОЙ ОБЛАСТИ ЭПИТАКСИАЛЬНОГО СЛОЯ С ГРАДИЕНТОМ ХИМИЧЕСКОГО СОСТАВА | 2014 |

|

RU2581744C1 |

| Способ аддитивного формирования изделия с комбинированной структурой из жаропрочного никелевого сплава с высокотемпературным подогревом | 2023 |

|

RU2821638C1 |

| СПОСОБ КОНТРОЛЯ ДЕФЕКТНОСТИ И УПРУГОЙ ДЕФОРМАЦИИ В СЛОЯХ ПОЛУПРОВОДНИКОВЫХ ГЕТЕРОСТРУКТУР | 2010 |

|

RU2436076C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СТРУКТУРЫ МОЛЕКУЛЯРНЫХ КРИСТАЛЛОВ | 2014 |

|

RU2566399C1 |

| РЕНТГЕНОВСКАЯ ТРУБКА | 1998 |

|

RU2138879C1 |

Использование: для определения остаточных напряжений в изделиях из монокристаллических материалов рентгеновским методом. Сущность заключается в том, что на поверхности контролируемого изделия выбирают направление, в котором будут определять остаточные напряжения, и кристаллографические плоскости, на которые воздействуют пучком рентгеновского излучения, регистрируют дифракционную картину, определяют угловые положения рефлексов, по взаимному расположению которых определяют остаточные напряжения, отличающийся тем, что для определения остаточных напряжений в выбранном и перпендикулярном выбранному направлениях используют такие кристаллографические плоскости, рефлексы от которых находятся в прецизионной области и проекции нормалей которых на поверхность контролируемого изделия имеют минимальный угол отклонения от выбранного направления, затем поочередно выводят выбранные плоскости в отражающее положение путем вращения и наклона образца, воздействуют параллельным рентгеновским пучком на контролируемое изделие, регистрируют рефлексы от выбранных плоскостей, обрабатывают рефлексы для определения угловых положений, определяют истинные периоды кристаллических решеток каждой из фаз, неискаженные остаточными напряжениями, и затем остаточные напряжения, используя соответствующие математические выражения. Технический результат: повышение точности определения остаточных напряжений. 1 з.п. ф-лы, 4 ил.

1. Способ определения остаточных напряжений в изделиях из монокристаллических материалов рентгеновским методом, заключающийся в том, что на поверхности контролируемого изделия выбирают направление, в котором будут определять остаточные напряжения, и кристаллографические плоскости, на которые воздействуют пучком рентгеновского излучения, регистрируют дифракционную картину, определяют угловые положения рефлексов, по взаимному расположению которых определяют остаточные напряжения, отличающийся тем, что для определения остаточных напряжений в выбранном и перпендикулярном выбранному направлениях используют такие кристаллографические плоскости, рефлексы от которых находятся в прецизионной области и проекции нормалей которых на поверхность контролируемого изделия имеют минимальный угол отклонения от выбранного направления, затем поочередно выводят выбранные плоскости в отражающее положение путем вращения и наклона образца, воздействуют параллельным рентгеновским пучком на контролируемое изделие, регистрируют рефлексы от выбранных плоскостей, обрабатывают рефлексы для определения угловых положений, определяют истинные периоды кристаллических решеток каждой из фаз, неискаженные остаточными напряжениями, по формуле

где а0 - истинный период кристаллической решетки фазы, неискаженный остаточными напряжениями; аэксп, К1| и К2 - коэффициенты уравнения плоскости, определяемые по экспериментальным данным; v - анизотропный коэффициент Пуассона,

а остаточные напряжения определяют по формулам

и

и

где σz - величина остаточных напряжений в выбранном направлении;

σy - величина остаточных напряжений в направлении, перпендикулярном выбранному; Е - анизотропный модуль Юнга.

2. Способ по п.1, отличающийся тем, что в изделиях из многофазных монокристаллических материалов рефлексы в процессе обработки разделяют на синглеты, индицируют и определяют остаточные напряжения в каждой из фаз.

| СПОСОБ ОПРЕДЕЛЕНИЯ НАЛИЧИЯ УПРУГИХ ДЕФОРМАЦИЙ В МОНОКРИСТАЛЛИЧЕСКИХ ПЛАСТИНАХ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2239178C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ | 1996 |

|

RU2115901C1 |

| РЕНТГЕНОВСКИЙ ДИФРАКТОМЕТР | 1996 |

|

RU2129254C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КРИТИЧЕСКОЙ СТЕПЕНИ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ В МЕТАЛЛИЧЕСКИХ СПЛАВАХ | 1997 |

|

RU2133027C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ | 2007 |

|

RU2354952C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ | 1997 |

|

RU2125252C1 |

| GB 1460859 A, 06.01.1977 | |||

| Гидравлическая бурильная машина | 1962 |

|

SU497406A1 |

Авторы

Даты

2011-08-27—Публикация

2010-05-11—Подача