Изобретение относится к измерительной технике, в частности измерительным приборам для измерения внутренних размеров деталей, например, отверстий.

Известен способ измерения диаметра отверстий с помощью микрометрического нутромера [1, стр. 50-53]. Недостатком способа измерения диаметров отверстий с помощью данного прибора является высокая погрешность результатов измерения, так как нутромер не имеет устройства для стабилизации измерительного усилия, то есть, трещоточного устройства как у гладкого микрометра, это с одной стороны. С другой стороны, как показывает практика применения данного прибора, в процессе измерения его трудно базировать, как в поперечном, так и в продольном плоскостях измеряемого отверстия. Таким образом, основным недостатком данного прибора является высокая погрешность результатов измерения, большой разброс результатов многократного измерения одного и того же размера отверстия, а также большая трудоемкость измерения. Кроме того, с помощью данного прибора затруднено, и практически невозможно измерять диаметр отверстия в сечении, отстоящем на глубине, то есть, на достаточно большом расстоянии от торца отверстия.

Наиболее близким по технической сущности к предполагаемому изобретению является способ измерения диаметра отверстий с помощью индикаторного нутромера [1, стр. 62-69]. Нутромер удобен для практического применения. Но обладает существенным недостатком. Нутромер можно настроить для измерения заданного диаметра отверстия с высокой точностью, можно в процессе измерения отсчитать показание индикаторной головки аккуратно и точно. Но, в процессе измерения нутромер находится в руках оператора и базируется относительно поперечной плоскости измеряемого сечения, а также в угловом направлении по окружности оператором. То есть, когда базирование нутромера относительно измеряемого отверстия осуществляется оператором, то, практически базирование происходит с большой погрешностью. То есть, измерение происходит не в том именно сечении и направлении отверстия, где необходимо измерять, а в другом сечении и направлении, поэтому результат измерения именно для данного сечения получается большой погрешностью. Также, для настройки индикаторного нутромера необходимо наличие дополнительных приспособлений (струбцины, боковиков, плоскопараллельных концевых мер длины) и затрачивается много времени.

Таким образом, существующие способы измерения диаметра отверстия представляют сложные конструкции, требуют больших затрат времени на настройку прибора и его базирование в процессе выполнения измерений, а также результаты измерений получаются с большой погрешностью. Необходимо разработать простой способ измерения диаметра отверстий с помощью простых устройств.

Задачей изобретения является разработка простого и удобного способа измерения и контроля диаметра отверстий, позволяющего увеличить производительность и точность результатов измерения.

Задача решается тем, что изготавливают по рабочему чертежу два отверстия, первое из которых имеет максимальный диаметр, второе - минимальный диаметр. В первое отверстие устанавливают кольцо, изготовленное из упругого материала. При этом в замке кольца образуется максимальный зазор, соответствующий максимальному диаметру отверстия. В второе отверстие устанавливают кольцо, изготовленное также из упругого материала. При этом в замке кольца образуется минимальный зазор, соответствующий минимальному диаметру отверстия. Таким образом, максимальный зазор в замке соответствует максимальному диаметру отверстия по чертежу, а минимальный зазор в замке соответствует минимальному диаметру отверстия по чертежу. С начала в замок с максимальным зазором устанавливают остроконечный клин и делают отметку на клине на уровне верхней грани кольца. Затем в замок с минимальным зазором устанавливают тот же остроконечный клин и делают отметку на клине на уровне верхней грани кольца. Данные отметки соответствуют максимальному и минимальному диаметрам отверстия по чертежу. Естественно, метка указывающий максимальный диаметр отверстия располагается ниже, чем отметка, соответствующая минимальному диаметру отверстия. Интервал между отметками представляет собой допуск диаметра отверстия. При необходимости сортировки контролируемого отверстия на размерные группы изготавливают отверстие диаметром равным нижнему пределу первой размерной группы. Устанавливают клин в замок кольца и делают отметку на клине на уровне верхней грани кольца, которая соответствует нижнему пределу первой размерной группы. Затем изготавливают отверстие диаметром равным нижнему пределу второй размерной группы. Устанавливают клин в замок кольца и делают отметку на клине на уровне верхней грани кольца, которая соответствует нижнему пределу второй размерной группы. Аналогично действуют до последней размерной группы.

На фиг. 1 (вид с верху) показана схема калибровки кольца, где приняты следующие обозначения: 1 - отверстие, 2 - кольцо, 3 - пластина, D - диаметр отверстия, S - зазор в замке кольца,  - длина дуги соответствующее зазору S.

- длина дуги соответствующее зазору S.

На фиг. 2 показан измерительный клин с нанесенными отметками, соответствующими предельным размерам измеряемого отверстия, где приняты следующие обозначения: 4 - ручка, 5 - измерительный клин, 6 - метка соответствующая максимальному диаметру контролируемого отверстия, 7 - метка соответствующая минимальному диаметру контролируемого отверстия, Д - поле допуска диаметра контролируемого отверстия.

На фиг. 3 показан измерительный клин с нанесенными отметками соответствующими селективным группам контролируемого отверстия, где приняты следующие обозначения: I - первая селективная группа, II - вторая селективная группа, III - третья селективная группа, отметки 6-8 - соответствуют селективной группе I, 8-9 -соответствуют селективной группе II, 9-7 - соответствуют селективной группе III.

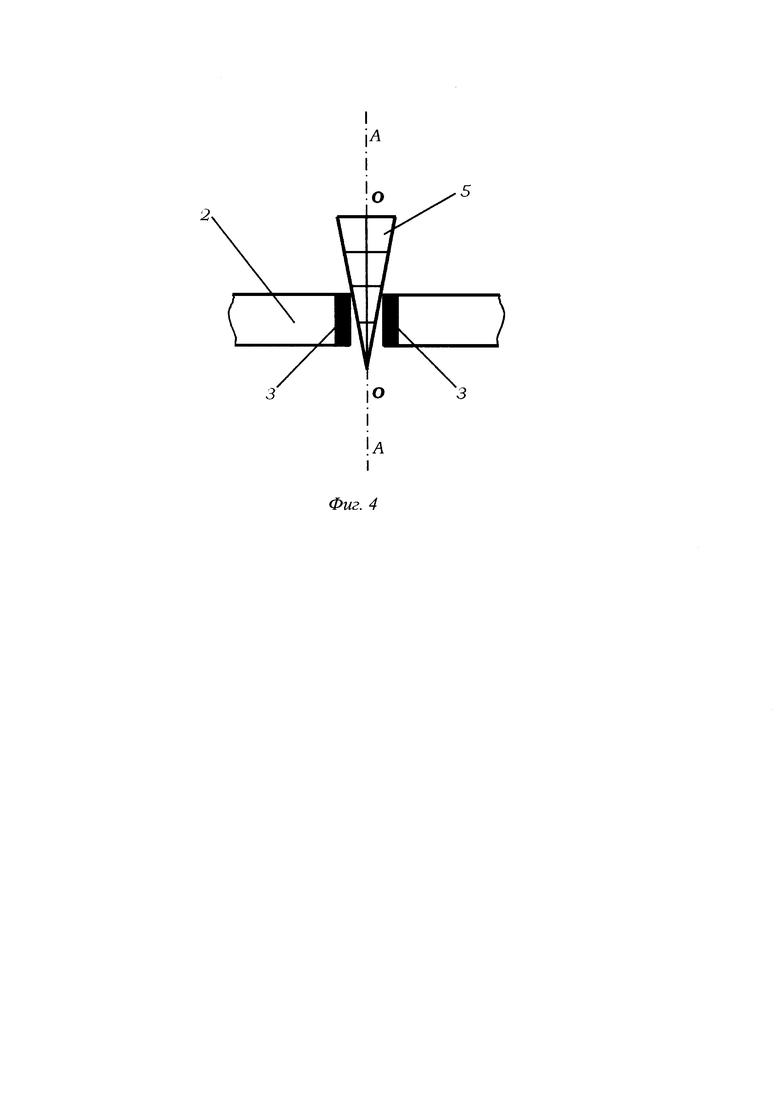

На фиг. 4 показано отсчетное устройство, где приняты следующие обозначения: А-А - образующая измеряемого отверстия диаметром D, O-O - ось измерительного клина, h - толщина кольца 2, остальные обозначения те же, что и на фиг. 1 и 2.

Сущность изобретения заключается в следующем. Изготавливают по рабочему чертежу отверстие равное максимальному диаметру - Dmax. В отверстие 1 устанавливают кольцо 2, изготовленное из упругого материала. При этом в замке кольца образуется зазор S (фиг. 1). В данном случае зазор S будет иметь значение равное Smax. Smax соответствует значению максимального диаметра - Dmax. На измерительном клине наносят отметку 6 (Фиг. 2). Затем изготавливают по рабочему чертежу отверстие равное минимальному диаметру - Dmin. В отверстие 1 устанавливают кольцо 2. При этом в замке кольца образуется зазор S (фиг. 1). В данном случае зазор S будет иметь значение равное Smin. Smin соответствует значению минимального диаметра - Dmin. На измерительном клине наносят отметку 7 (Фиг. 2). Калибровка измерительного клина 5 по предельным диаметрам контролируемого отверстия 1 завершена.

При необходимости сортировки контролируемого отверстия на размерные группы изготавливают отверстие диаметром равным нижнему пределу размерной группы I (отметка 8 на фиг. 3), нижний предельный размер первой размерной группы - I. Устанавливают в замок кольца измерительный клин и наносят на шкале измерительного клина отметку 8. Затем изготавливают отверстие диаметром равным нижнему пределу размерной группы II (отметка 9 на фиг. 3), нижний предельный размер второй размерной группы - II. Устанавливают в замок кольца измерительный клин и наносят на шкале измерительного клина 5 отметку 9. Таким образом калибровка измерительного клина 5 по селективным группам завершена.

Известно [2, стр. 40], что шкальные отсчетные устройства состоят из шкалы, представляющей собой совокупность отметок и чисел, изображающих ряд последовательных значений измеряемой величины, и указателя (стрелки, электронного луча, и др.). В предложенном способе измерения диаметра отверстия роль указателя играет грань верхней стороны калиброванного кольца 2 (фиг. 4), а роль шкалы играют отметки, нанесенные на измерительном клине (фиг. 3). То есть, в совокупности, измерительный клин 5 и калиброванное кольцо 2 представляют отсчетное устройство, позволяющее реализовать предложенный способ.

Так как рабочие поверхности измерительного клина 5 контактируются гранью верхней стороны калиброванного кольца 2 по линии, то для уменьшения трения в процессе перемещения измерительного клина по зазору S, измерительный клин изготавливают из материала высокой твердости. На свободные торцы кольца 2 закреплены пластины 3 из материала такой же твердости. Твердость материалов клина 5 и пластин 3 имеют равную твердость.

Измерение диаметра отверстия с помощью предложенного способа осуществляется следующим образом. Кольцо 2 устанавливают в контролируемое отверстие 1 в том сечении, где необходимо измерить диаметр D. Так как кольцо 2 имеет толщину h, то оно в отверстии 1 устанавливается перпендикулярно к его оси. Беря за ручку 4, измерительный клин 5 устанавливают в зазор S (фиг. 1). Чем больше зазор S, тем на большую глубину уходит измерительный клин 5. Так как измерительный клин 5 откалиброван на соответствующий диаметр отверстия, то по меткам 6, 7, 8 и 9 (фиг. 3) на измерительном клине определяют диаметр D контролируемого отверстия. При этом возможны следующие варианты. Если измерительный клин останавливается между отметками 6 и 7 или совпадет одной из меток 6 и 7 то контролируемое отверстие считается годным. Если клин 5 выходит за пределы меток 6 и 7, то отверстие бракуют. Разбивка контролируемого отверстия на селективные группы (например, I, II и III фиг. 3) осуществляют следующим образом. Кольцо 2 устанавливают в контролируемое отверстие 1 в том сечении, где необходимо измерить диаметр. Беря за ручку 4, измерительный клин 5 устанавливают в зазор S (фиг. 4). Если измерительный клин останавливается между отметками 6 и 8 или совпадет одной из меток 6 и 8, то контролируемое отверстие относят к селективной группе I. Если измерительный клин останавливается между отметками 8 и 9 или совпадет одной из меток 8 и 9, то контролируемое отверстие относят к селективной группе II. Если измерительный клин останавливается между отметками 9 и 7 или совпадет одной из меток 9 и 7, то контролируемое отверстие относят к селективной группе III.

Технический эффект заключается в повышении производительности и точности контроля диаметра отверстий, в появлении возможности разбивки контролируемого отверстия на селективные группы, в возможности привлечения к контролю диаметра отверстий операторов низкой квалификации, а также в возможности контроля диаметров отверстий при отсутствии универсальных средств измерения.

Источники информации

1. Зябрева Н.Н., Шегал М.Я. Лабораторные занятия по курсу «Основы взаимозаменяемости и технические измерения». - М., Машиностроение, 1966 - 348 с.: ил. - (Учебники и учебные пособия для студентов машиностроительных специальностей высших учебных заведений).

2. Б.Г. Артемьев, С.М. Голубев. Справочное пособие для работников метрологических служб - Изд. 2-е, перераб. и доп. в двух книгах. - М.: Изд-во стандартов, 1986. - Кн. I, с. 1-352, ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| НУТРОМЕР ИНДИКАТОРНЫЙ | 2018 |

|

RU2687078C1 |

| Индикаторный нутромер | 1990 |

|

SU1796869A1 |

| Нутромер для измерения диаметров канавок в отверстиях | 1986 |

|

SU1384917A1 |

| УЧЕБНАЯ УСТАНОВКА ДЛЯ РАЗВИТИЯ НАВЫКОВ КОНСТРУИРОВАНИЯ ПРИ РАБОЧЕМ ПРОЕКТИРОВАНИИ | 2004 |

|

RU2239871C1 |

| СПОСОБ ИЗМЕРЕНИЯ ДИАМЕТРОВ ОТВЕРСТИЙ С ПОМОЩЬЮ ГЛАДКОГО МИКРОМЕТРА | 2011 |

|

RU2463550C1 |

| Индикаторный нутромер | 1988 |

|

SU1516728A1 |

| Калибр для измерения внутренних диаметров и способ изготовления цилиндрического стержня | 1989 |

|

SU1712767A1 |

| Устройство для обучения размерному контролю отверстий | 1983 |

|

SU1132304A1 |

| ВСЕСОЮЗНАЯ ^1 П-'.Т!:|!7ь'.1 V, vtmi.r- ,7зг* Ь. b-j!Jiiu- >&i.,/4JJl^ ... 1(Д;!- | 1973 |

|

SU361382A1 |

| ПНЕВМАТИЧЕСКОЕ ИЗМЕРИТЕЛЬНОЕ УСТРОЙСТВО | 1991 |

|

RU2029235C1 |

Изобретение относится к измерительной технике, в частности измерительным приборам для измерения внутренних размеров деталей, например отверстий. Способ измерения диаметра отверстия заключается в том, что в отверстие устанавливают предварительно настроенный индикаторный нутромер, имеющий измерительные стержни, контактирующиеся с поверхностью измеряемого отверстия, диаметр отверстия определяют по отклонению стрелки индикаторной головки относительно предварительно установленного размера. В измеряемое отверстие устанавливают предварительно откалиброванное упругое кольцо с зазором в замке, на свободных торцах которого закреплены пластины высокой твердости, затем в зазор замка устанавливают измерительный клин из материала такой же твердости, что и пластины, метки на клине соответствуют предельным размерам контролирующего отверстия, а также с метками, соответствующими границам селективных групп контролируемого отверстия, при том измерительный клин утопают до предела так, чтобы его ось расположилась параллельно образующим измеряемого отверстия, при этом усилие утопания должно быть таким, чтобы калиброванное кольцо, установленное в измеряемое отверстие в процессе измерения, оставалось на месте, по расположению соответствующей метки на клине относительно грани верхней поверхности кольца судят о диаметре измеряемого отверстия или о размерной группе. Технический результат, достигаемый от осуществления заявленного изобретения, заключается в повышении производительности и точности контроля диаметра отверстий, в появлении возможности разбивки контролируемого отверстия на селективные группы, в возможности привлечения к контролю диаметра отверстий операторов низкой квалификации, а также в возможности контроля диаметров отверстий при отсутствии универсальных средств измерения. 4 ил.

Способ измерения диаметра отверстия, заключающийся в том, что в отверстие устанавливают предварительно настроенный индикаторный нутромер, имеющий измерительные стержни, контактирующиеся с поверхностью измеряемого отверстия, диаметр отверстия определяют по отклонению стрелки индикаторной головки относительно предварительно установленного размера, отличающийся тем, что в измеряемое отверстие устанавливают предварительно откалиброванное упругое кольцо с зазором в замке, на свободных торцах которого закреплены пластины высокой твердости, затем в зазор замка устанавливают измерительный клин из материала такой же твердости, что и пластины, метки на клине соответствуют предельным размерам контролирующего отверстия, а также с метками, соответствующими границам селективных групп контролируемого отверстия, при том измерительный клин утопают до предела так, чтобы его ось расположилась параллельно образующим измеряемого отверстия, при этом усилие утопания должно быть таким, чтобы калиброванное кольцо, установленное в измеряемое отверстие в процессе измерения, оставалось на месте, по расположению соответствующей метки на клине относительно грани верхней поверхности кольца судят о диаметре измеряемого отверстия или о размерной группе.

| СПОСОБ ИЗМЕРЕНИЯ ДИАМЕТРОВ ОТВЕРСТИЙ В КОЛЬЦАХ | 0 |

|

SU207400A1 |

| Способ контроля параметров шпоночного паза в отверстиях | 1987 |

|

SU1492210A1 |

| КАЛИБР ТИПА СФЕРЕЯР, СПОСОБ НАСТРОЙКИ МЕРНОГО СТЕРЖНЯ КАЛИБРА, СПОСОБ ТОНКОЙ ДОВОДКИ РАБОЧЕГО РАЗМЕРА МЕРНОГО СТЕРЖНЯ КАЛИБРА, СПОСОБ ОПРЕДЕЛЕНИЯ ДЕЙСТВИТЕЛЬНОГО РАЗМЕРА МЕРНОГО СТЕРЖНЯ КАЛИБРА | 2009 |

|

RU2419762C1 |

| JP 2002039929 A, 06.02.2002. | |||

Авторы

Даты

2021-01-28—Публикация

2020-07-07—Подача