Изобретение относится к измерительной технике, в частности к устройствам для контроля предельных размеров внутренних диаметров. 5

Известны нутромеры типа штихмас, представляющие собой цилиндрические стержни со сферическими торцами.

Такие устройства применимы для диаметров не менее 70 мм, вводятся внутрь 10 контролируемого отверстия и там разворачиваются вручную.

Невозможность применения их для наиболее часто встречающихся в машиностроении размеров меньше 70 мм, влияние 15 нестабильности измерительного урилия, развиваемого рукой, теплота руки, возможность пропуска при контроле сечений с минимальными размерами при наличии погрешностей формы продольного и попе- 20 речного сечений, необходимость использования последовательно двух нутромеров для контроля верхней и нижней границы поля допуска и другие недостатки обусловили неширокое распространение измерите- 25 лей подобного типа.

Известен измеритель для контроля внутренних диаметров, содержащий корпус с цилиндрической полой рукояткой и установленный в корпусе чувствительный 30 элемент со сферическими наконечниками, передаточный механизм, взаимодействующий с чувствительным элементом, и индикатор перемещения чувствительного элемента. 35

Цель изобретения - упрощение конструкции.

Указанная цель достигается тем, что чувствительный-элемент выполнен в виде шарнирно закрепленного в корпусе одним 40 из концов цилиндрического стержня, передаточный механизм выполнен в виде коаксиально установленной в рукоятке и подпружиненной в осевом направлении Z-образной штанги с диаметральным от- 4ё верстием на одном из концов, предназначенным для размещения в нем другого конца цилиндрического стержня.

Цель предлагаемого способа изготовле-; ния цилиндрического стержня - повышение 50 размерной точности обработки.

Цель достигается тем, что к вращающемуся вокруг оси симметрии стержню подводят притир с доводочной пастой, причем в качестве притира используют полукольцо 55 требуемого диаметра.

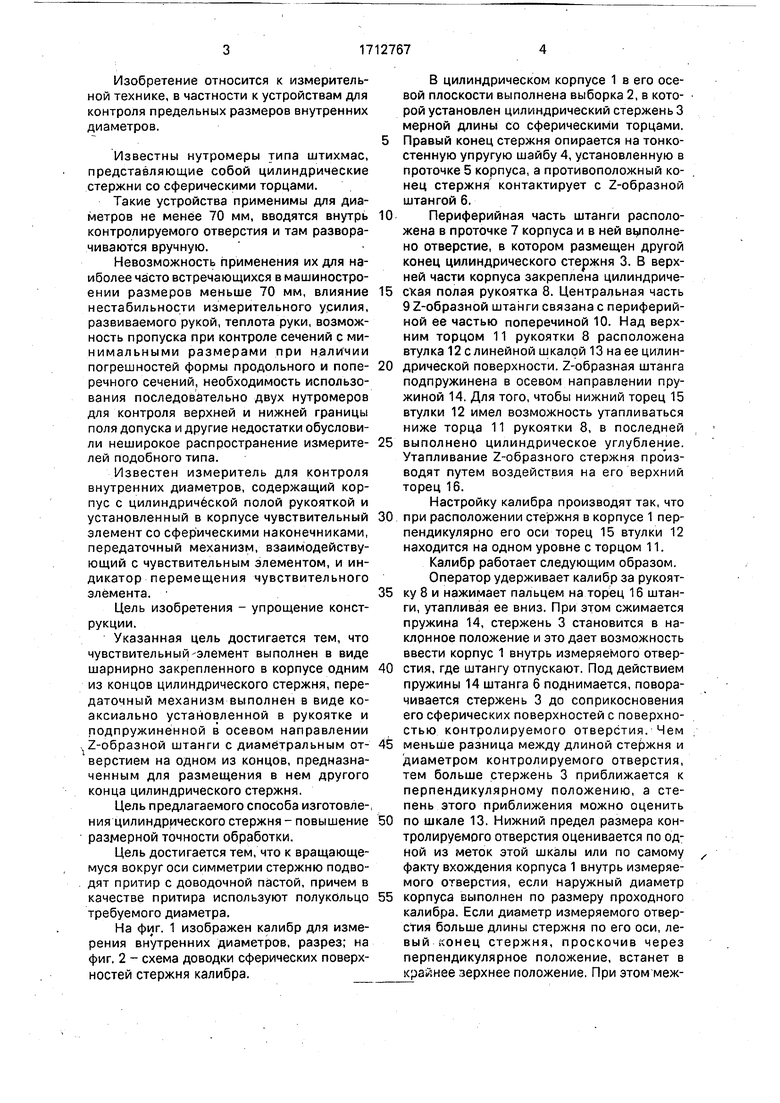

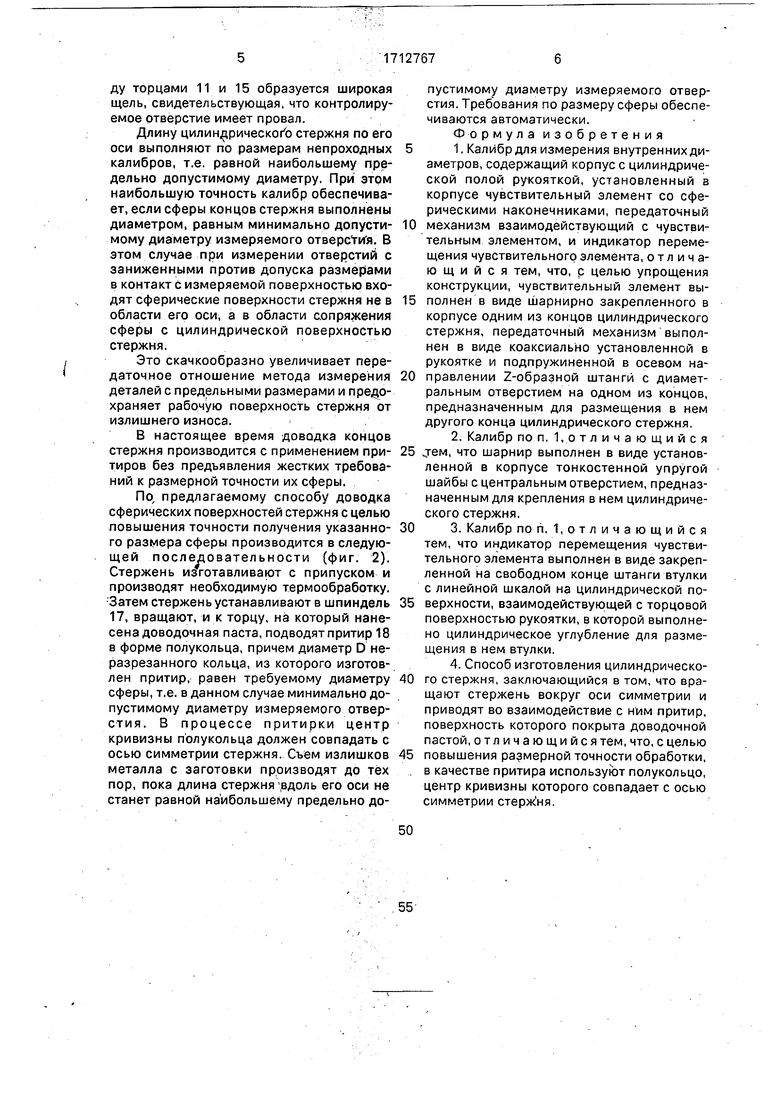

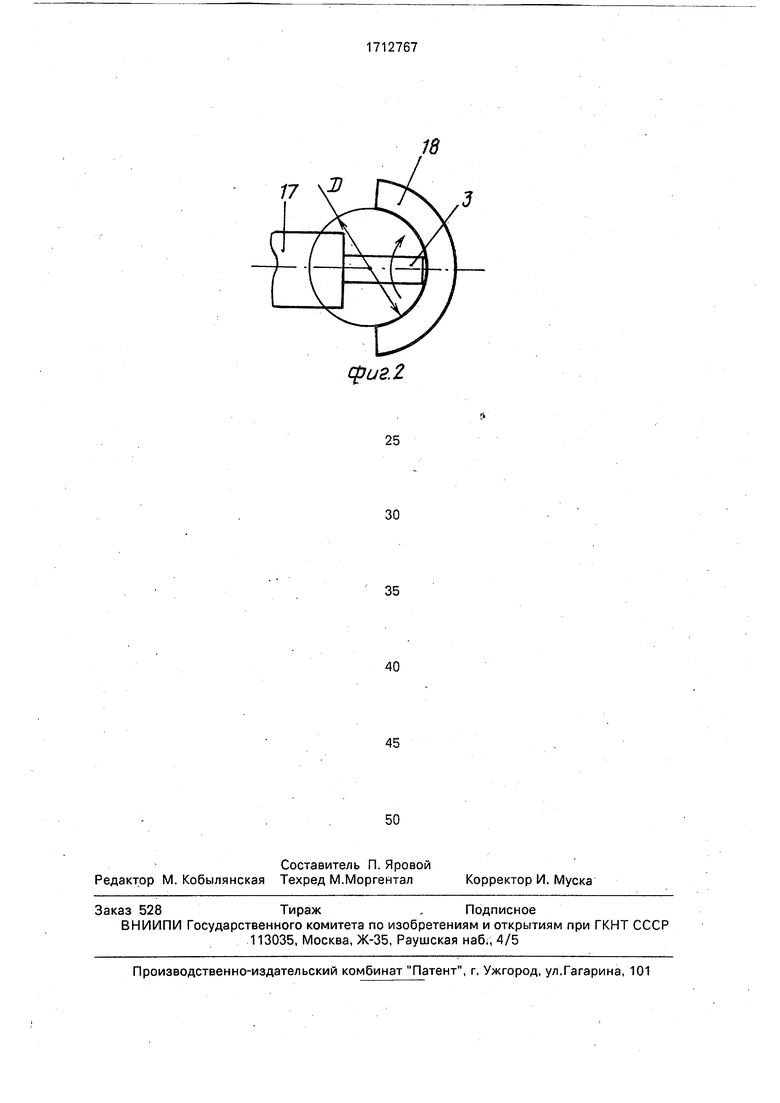

На фиг. 1 изображен калибр для измерения внутренних диаметров, разрез; на фиг. 2 - схема доводки сферических поверхностей стержня калибра.

В цилиндрическом корпусе 1 в его осевой плоскости выполнена выборка 2, в которой установлен цилиндрический стержень 3 мерной длины со сферическими торцами. Правый конец стержня опирается на тонкостенную упругую шайбу 4, установленную в проточке 5 корпуса, а противоположный конец стержня контактирует с Z-образной штангой 6.

Периферийная часть штанги расположена в проточке 7 корпуса и в ней вуполнено отверстие, в котором размещен другой конец цилиндрического стержня 3. В верхней части корпуса закреплена цилиндрическая полая рукоятка 8. Центральная часть 9 Z-образной штанги связана с периферийной ее частью поперечиной 10. Над верхним торцом 11 рукоятки 8 расположена втулка 12 с линейной шкалой 13 на ее цилиндрической поверхности. Z-образная штанга подпружинена в осевом направлении пружиной 14. Для того, чтобы нижний торец 15 втулки 12 имел возможность утапливаться ниже торца 11 рукоятки 8, в последней выполнено цилиндрическое углубление. Утапливание Z-образного стержня производят путем воздействия на его верхний торец 16.

Настройку калибра производят так, что при расположении стержня в корпусе 1 перпендикулярно его оси торец 15 втулки 12 находится на одном уровне с торцом 11.

Калибр работает следующим образом.

Оператор удерживает калибр за рукоятку В и нажимает пальцем на торец 16 штанги, утапливая ее вниз. При этом сжимается пружина 14, стержень 3 становится в наклрнное положение и это дает возможность ввести корпус 1 внутрь измеряемого отверстия, где штангу отпускают. Под действием пружины 14 штанга 6 поднимается, поворачивается стержень 3 до соприкосновения его сферических поверхностей с поверхностью контролируемого отверстия. Чем меньше разница между длиной стержня и диаметром контролируемого отверстия, тем больше стержень 3 приближается к перпендикулярному положению, а степень этого приближения можно оценить по шкале 13. Нижний предел размера контролируемого отверстия оценивается по одной из меток этой шкалы или по самому факту вхождения корпуса 1 внутрь измеряемого отверстия, если наружный диаметр корпуса выполнен по размеру проходного калибра. Если диаметр измеряемого отверстия больше длины стержня по его оси, левый конец стержня, проскочив через перпендикулярное положение, встанет в крайнее зерхнее положение. При этом между торцами 11 и 15 образуется широкая щель/свидетельствующая, что контролируемое отверстие имеет провал.

Длину цилиндрического стержня по его оси выполняют по размерам непроходных калибров, т.е. равной наибольшему предельно допустимому диаметру. При этом наибольшую точность калибр обеспечивает, если сферы концов стержня выполнены диаметром, равным минимально допустимому диаметру измеряемого отверсгия. В этом случае при измерении отверстий с заниженными против допуска размерами в контакт с измеряемой поверхностью входят сферические поверхности стержня не в области его оси, а в области сопряжения сферы с цилиндрической поверхностью стержня.

Это скачкообразно увеличивает передаточное отношение метода измерения деталей с предельными размерами и предохраняет рабочую поверхность стержня от излишнего износа.

В настоящее время доводка концов стержня производится с применением притиров без предъявления жестких требований к размерной точности их сферы.

Пр, предлагаемому способу доводка сферических поверхностей стержня с целью повышения точности получения указанного размера сферы производится в следующей последовательности (фиг. 2). Стержень изготавливают с припуском и производят необходимую термообработку. Затем стержень устанавливают в шпиндель 17, вращают, и к торцу, на который нанесена доводочная паста, подводят притир 18 в форме полукольца, причем диаметр D неразрезанного кольца, из которого изготовлен притир, равен требуемому диаметру сферы, т.е. в данном случае минимально допустимому диаметру измеряемого отверстия. В процессе притирки центр кривизны полукольца должен совпадать с осью симметрии стержня. Съем излишков металла с заготовки производят до тех пор, пока длина стержня ,вдоль его оси не станет равной наибольшему предельно допустимому диаметру измеряемого отверстия. Требования по размеру сферы обеспечиваются автоматически.

Формула изобретения

1. Калибр для измерения внутренних диаметров, содержащий корпус с цилиндрической полой рукояткой, установленный в корпусе чувствительный элемент со сферическими наконечниками, передаточный

механизм взаимодействующий с чувствительным элементом, и индикатор перемещения чувствительного элемента, отличающийся тем, что, р целью упрощения конструкции, чувствительный элемент выполнен в виде шарнирно закрепленного в корпусе одним из концов цилиндрического стержня, передаточный механизм выполнен в виде коаксиально установленной в рукоятке и подпружиненной в осевом направлении Z-образной штанги с диаметральным отверстием на одном из концов, предназначенным для размещения в нем другого конца цилиндрического стержня. 2. Калибр по п. 1, отличающийся

eM, что шарнир выполнен в виде установленной в корпусе тонкостенной упругой шайбы с центральным отверстием, предназначенным для крепления в нем цилиндрического стержня.

3. Калибр по п. 1,отличающийся тем, что индикатор перемещения чувствительного элемента выполнен в виде закрепленной на свободном конце штанги втулки с линейной шкалой на цилиндрической поверхности, взаимодействующей с торцовой поверхностью рукоятки, в которой выполнено цилиндрическое углубление для размещения в нем втулки.

4. Способ изготовления цилиндрического стержня, заключающийся в том, что вращают стержень вокруг оси симметрии и приводят во взаимодействие с ним притир, поверхность которого покрыта доводочной пастой, отличающийся тем, что, с целью

повышения размерной точности обработки, в качестве притира используют полукольцо, центр кривизны которого совпадает с осью симметрии стержня.

17

cpu2.2

| название | год | авторы | номер документа |

|---|---|---|---|

| КАЛИБР-НУТРОМЕР И УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ МЕРНОГО СТЕРЖНЯ КАЛИБРА-НУТРОМЕРА | 2005 |

|

RU2290599C1 |

| КАЛИБР ТИПА СФЕРЕЯР, СПОСОБ НАСТРОЙКИ МЕРНОГО СТЕРЖНЯ КАЛИБРА, СПОСОБ ТОНКОЙ ДОВОДКИ РАБОЧЕГО РАЗМЕРА МЕРНОГО СТЕРЖНЯ КАЛИБРА, СПОСОБ ОПРЕДЕЛЕНИЯ ДЕЙСТВИТЕЛЬНОГО РАЗМЕРА МЕРНОГО СТЕРЖНЯ КАЛИБРА | 2009 |

|

RU2419762C1 |

| КАЛИБР СФЕРЕЯР ДЛЯ ИЗМЕРЕНИЯ ВНУТРЕННИХ ДИАМЕТРОВ И МЕРНЫЙ СТЕРЖЕНЬ КАЛИБРА СФЕРЕЯР ДЛЯ ИЗМЕРЕНИЯ ВНУТРЕННИХ ДИАМЕТРОВ | 2002 |

|

RU2238519C2 |

| КАЛИБР ДЛЯ КОНТРОЛЯ ГЛУБОКИХ КОНУСНЫХ ОТВЕРСТИЙ | 2024 |

|

RU2830142C1 |

| Инструмент для доводки отверстий | 1988 |

|

SU1611711A1 |

| СПОСОБ И СТАНОК ДЛЯ ОБРАБОТКИ КОЛЬЦЕВЫХ ПОВЕРХНОСТЕЙ | 2000 |

|

RU2215634C2 |

| УСТРОЙСТВО ДЛЯ ЗАДЕЛКИ ПРОБОИН В СТЕНКАХ ЗАПОЛНЕННЫХ ЖИДКОСТЬЮ ЖЕСТКИХ ПОЛЫХ ИЗДЕЛИЙ И КОРПУСАХ СУДОВ | 2019 |

|

RU2725553C1 |

| УСТРОЙСТВО ДЛЯ ВЗЯТИЯ ПРОБ ПОЧВОГРУНТОВ | 2002 |

|

RU2258209C2 |

| Устройство для обработки деталей со сферической поверхностью, соединенной со стержнем | 1976 |

|

SU657971A1 |

| Пневматический способ контроля проходного сечения и устройство для его осуществления | 1987 |

|

SU1682772A1 |

Изобретение относится к измерительной технике и может быть использовано для измерения внутренних диаметров изделий, с помощью калибра и для изготовления цм- линдрического стержня калибра. Цель изобретения -упрощение конструкции калибра и повышение размерной точности обработки цилиндрического стержня калибра. При измерении нажимают на торец 16 штока 9, наклоняя стержень 3, и вводят корпус 1 внутрь измеряемого отверстия. Освобождают шток 9, который под действием пружины 14 перемещается в осевом направлении до тех пор, пока сферические наконечники стержня 3 будут соприкасаться с поверхностью контролируемого отверстия. О диамет- ральном размере контролируемого отверстия судят при этом по шкале 13. Стержень 3 изготовляют с припуском по длине и подвергают термообработке. Затем его устанавливают в шпиндель станка, вращают, на торец наносят доводочную пасту и подводят к торцу притир, выполненный в виде полукольца с диаметром, равным минимально допустимому диаметру измеряемого отверсти.ч, 2 с. и 2 з.п.ф-лы, 2 ил.(Лс7f ;/Ю-qjus.iго ^ о ^

| Двухточечный прибор для измерения внутренних размеров | |||

| Каталог ТЕЗА "Приборы для техники измерения линейных величин" | |||

| - ТЕЗА АО, Швейца,рия, 1980, с | |||

| Скоропечатный станок для печатания со стеклянных пластинок | 1922 |

|

SU35A1 |

Авторы

Даты

1992-02-15—Публикация

1989-11-27—Подача