Изобретение относится к измерительной технике, в частности микрометрическим приборам для измерения внутренних и наружных размеров деталей, например отверстий.

Известен способ измерения размеров деталей с помощью гладкого микрометра типа МК [1, стр.48, рис.II-5]. Результаты измерения размеров деталей с помощью данного микрометра получаются с высокой точностью и большой стабильностью от измерения к измерению при многократном измерении одного и того же размера. Это является следствием наличия у данного микрометра трещетки для стабилизации измерительного усилия, а также высокой точности базирования микрометра относительно измеряемого диаметра детали. Другим достоинством данного прибора является простота и высокая производительность процесса измерения. При имеющихся существенных достоинствах недостатком данного прибора является ограниченность его применения, то есть данный микрометр позволяет измерять только наружные размеры, например диаметры валов. Диаметры отверстий с помощью данного микрометра невозможно измерить, так как он конструктивно не приспособлен для этого.

Наиболее близким по технической сущности к предлагаемому изобретению является способ измерения диаметров отверстий с помощью микрометрического нутромера [2, стр.133, рис.42]. Недостатком способа измерения диаметров отверстий с помощью данного прибора является высокая погрешность результатов измерения, так как нутромер не имеет устройства для стабилизации измерительного усилия, то есть трещетки, это с одной стороны. С другой стороны, как показывает практика применения данного прибора, в процессе измерения его трудно базировать как в поперечной, так и в продольной плоскостях измеряемого отверстия. Таким образом, основными недостатками данного прибора являются высокая погрешность результатов измерения, большой разброс результатов многократного измерения одного и того же размера отверстия, а также большая трудоемкость процесса измерения, хотя прибор имеет цену деления шкалы 0,01 мм, как и гладкий микрометр для измерения наружных размеров.

Целью изобретения является расширение функциональных возможностей гладкого микрометра, то есть с помощью гладкого микрометра, который конструктивно выполнен для измерения только диаметров валов (наружных размеров) измерять диаметры отверстий (внутренних размеров), повышение точности и стабильности результатов измерений, а также производительности.

Сущность изобретения заключается в том, что для измерения диаметров отверстий как глухих, так и сквозных, предлагается гладкий микрометр типа МК, который конструктивно приспособлен только для измерения наружных размеров, например диаметров валов. Такой подход позволяет расширить область применения гладких микрометров, во-первых. Во-вторых, при отсутствии штангенциркулей, микрометрических или индикаторных нутромеров, которые конструктивно приспособлены именно для измерения внутренних размеров, например отверстий, предложенный способ является единственно возможным, позволяющим измерять диаметры отверстий. Для этого, в измеряемое отверстие устанавливается устройство с двумя диаметрально расположенными вставками, которые с помощью двух параллельно расположенных распорных пружин прижимаются к поверхности измеряемого отверстия. При этом концы вставок выходят за торец измеряемого отверстия. Расстояние между наружными поверхностями выступающих концов вставок измеряется с помощью гладкого микрометра, и это расстояние принимается за диаметр отверстия. То есть при применении данного способа, внутренний размер превращают как бы в наружный размер.

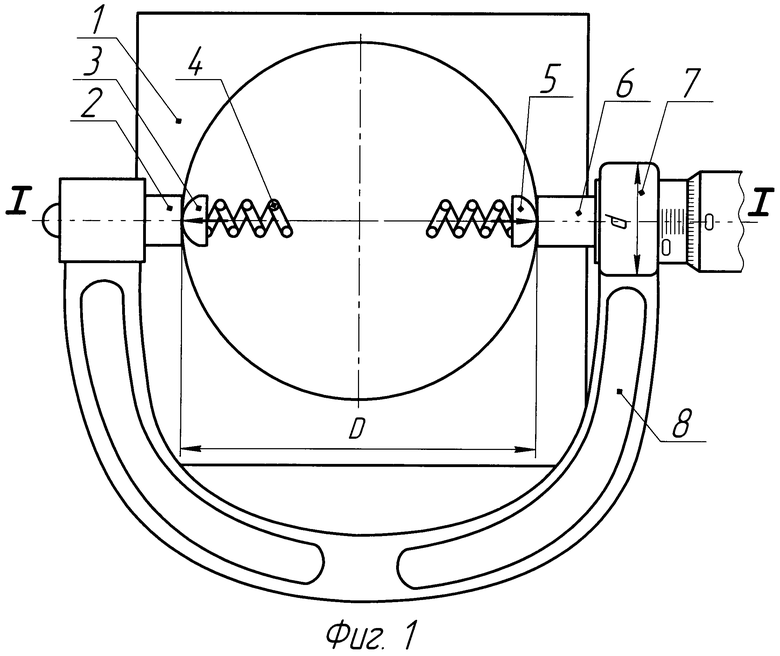

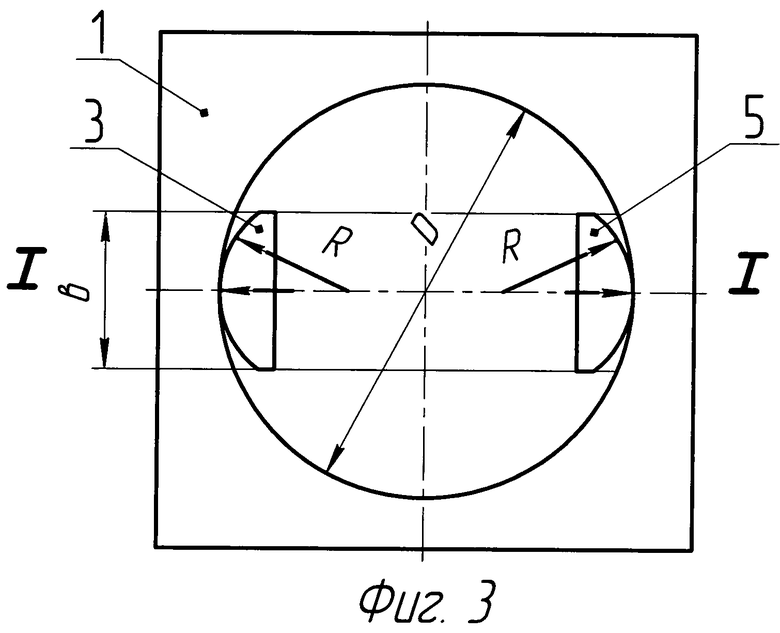

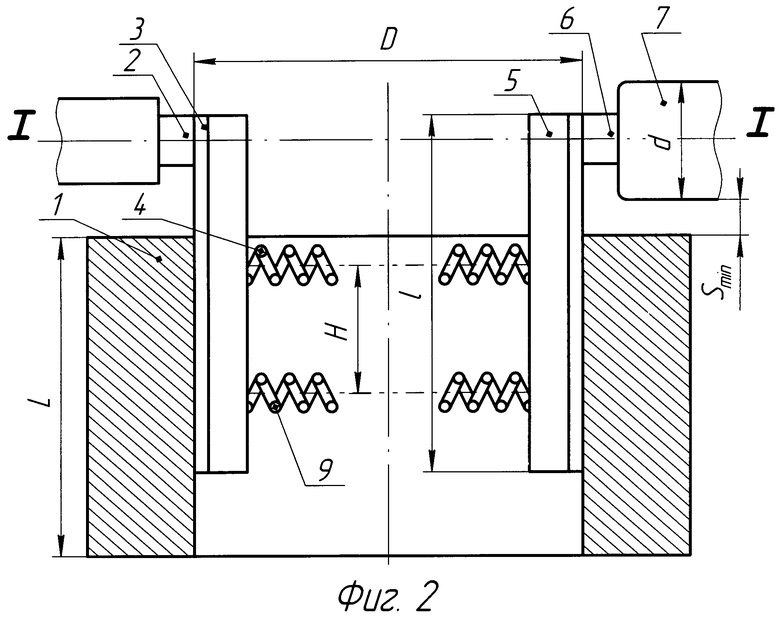

На фиг.1 показана схема реализации способа (вид сверху), на фиг.2 показана та же схема, вид спереди (в продольном сечении измеряемого отверстия). На фиг.3 показаны основные геометрические параметры вставок. На фиг.1 приняты следующие обозначения: 1 - деталь с отверстием, 2 - неподвижная (левая) пятка микрометра, 3 - левая вставка приспособления, 4 - верхняя распорная пружина приспособления, 5 - правая вставка приспособления, 6 - подвижная (правая) пятка микрометра, 7 - правая часть скобы 8 микрометра, куда устанавливается микрометрический винт. D - диаметр измеряемого отверстия, d - наружный диаметр правой части 7 скобы 8 микрометра, I-I - линия измерения. Стрелками показано направление действия пружины 4. На фиг.2 приняты следующие обозначения: 9 - нижняя распорная пружина, H - расстояние между верхним 4 и нижним 9 распорными пружинами приспособления, d - диаметр правой части скобы 8 микрометра, куда установлена микрометрическая головка. Smin - минимальный зазор между диаметром d и торцом отверстия в процессе измерения, l - длина вставок 3 и 5, L - глубина измеряемого отверстия. На фиг.3 (вид сверху) показана схема определения основных параметров вставок приспособления: R - радиус поверхности вставки (R<D/2), контактирующаяся с поверхностью отверстия в процессе измерения, b - ширина вставки. Длина вставок l зависит от глубины измеряемого отверстия. Устройство в изготовлении простое, его можно выполнить в разных вариантах, поэтому в описании подробная конструкция приспособления не приведена, а приведена только принципиальная схема. Габаритные размеры устройства - максимальное и минимальное расстояния между вставками, длина l вставок 3 и 5, а также ширина b вставок зависят от диаметра D измеряемого отверстия и его глубины L. Шероховатость поверхности отверстия D-RzD и поверхностей вставок 3 - Rz3 и 5 - Rz5, которые контактируются с поверхностью измеряемого отверстия D, должна быть одинаковой, то есть RzD=Rz3=Rz5. Это необходимо для уменьшения составляющей погрешности результатов измерения из-за шероховатости. Усилие, создаваемое пружинами 4 и 9, должно быть таким, чтобы, с одной стороны, не сминать выступы шероховатостей поверхности отверстия, с другой - это усилие должно быть больше, чем усилие, создаваемое трещеточным устройством микрометра в процессе измерения. Ширина b (фиг.3) вставок должна быть не меньше диаметра пяток 2 и 6 микрометра. На верхней и нижней торцах, соответственно вставок 3 и 5 нанесены диаметральные прямые, которые соединяются с помощью продольных прямых, расположенных на линии контакта посередине ширины b. Прямые линии (диаметральные на торцах и продольные) позволяют базировать вставки 3 и 5 именно по диаметру D в процессе измерения. Расстояние Н между верхним - 4 и нижним - 9 распорными пружинами зависит от глубины L измеряемого отверстия, и его необходимо выполнить регулируемым. В процессе измерения это расстояние необходимо установить по возможности максимальным, что позволит по возможности точнее воспроизводить расположение (конусность) образующих поверхности отверстия. Если отверстие диаметра D сквозное (не глухое), то длину l вставок необходимо выполнить таким, чтобы оба их конца выступали за оба торца отверстия с обеих сторон по линии I-I измерения. То есть с нижней стороны сквозного отверстия можно было выполнить измерения так же, как и с верхней стороны. Такой подход позволяет определить отклонение формы (конусность) поверхности сквозного отверстия в продольном сечении с одной установки приспособления. Твердость поверхности измеряемого отверстия - HBD, твердость поверхностей вставок 3 - HB3 и 5 - HB5, контактирующихся с поверхностью отверстия в процессе измерения, должны быть одинаковыми, то есть HBD=НB3=НB5.

Способ реализуется в следующей последовательности. Устройство, состоящее из левой 3 и правой 5 вставок, и верхней 4 и нижней 9 распорных пружин устанавливается в измеряемое отверстие, как показано на фиг.1 и 2. Приспособление в отверстие необходимо установить на такую глубину, чтобы расстояние между торцом отверстия D и поверхностью диаметра d было минимальным (Smin) - как показано на фиг.2. Это необходимо для осуществления и удобства измерения и повышения точности результатов измерения. Так как, чем дальше находится линия измерения I-I от торца отверстия, то, тем больше нарушается принцип Аббе, и тем больше будут погрешности измерения. При этом устройство необходимо расположить именно диаметрально, то есть по линии I-I (диаметру) отверстия D (фиг.1), а не по хорде. В этом помогают диаметральные и продольные прямые линии, нанесенные на вставки 3 и 5. Затем микрометр располагают относительно вставок, как показано на фиг.1 и 2 и отсчитывают показание микрометра. Показание микрометра принимают за диаметр D отверстия.

Технический эффект достигается за счет расширения функциональных возможностей гладкого микрометра, появляется возможность измерять диаметр отверстий при отсутствии других средств, предназначенных для измерения диаметров отверстий, а также за счет повышения производительности, точности и стабильности результатов измерений.

Источники информации

1. Зябрева Н.Н., Шегал М.Я. Лабораторные занятия по курсу «Основы взаимозаменяемости и технические измерения». - М.: Машиностроение, 1966. - 348 с.: ил. (Учебное пособие для студентов машиностроительных специальностей высших учебных заведений).

2. Серый И.С. Взаимозаменяемость, стандартизация и технические измерения. - М.: Колос, 1981. - 351 с., ил. - (Учебники и учеб. пособия для высш. с.-х. учеб. заведений).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ измерения диаметра отверстия | 2020 |

|

RU2741755C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ СРЕДНЕГО ДИАМЕТРА РЕЗЬБЫ | 1993 |

|

RU2065568C1 |

| МИКРОМЕТР | 2011 |

|

RU2463549C1 |

| ВСЕСОЮЗНАЯ ^1 П-'.Т!:|!7ь'.1 V, vtmi.r- ,7зг* Ь. b-j!Jiiu- >&i.,/4JJl^ ... 1(Д;!- | 1973 |

|

SU361382A1 |

| Рычажный микрометр | 1989 |

|

SU1677484A1 |

| ВСТАВКИ К РЕЗЬБОВОМУ МИКРОМЕТРУ | 2011 |

|

RU2476821C1 |

| НУТРОМЕР ИНДИКАТОРНЫЙ | 2018 |

|

RU2687078C1 |

| СПОСОБ ИЗМЕРЕНИЯ ИЗНОСА КАНАЛА СТВОЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2007 |

|

RU2368885C2 |

| Микрометр для измерения размеров изделий сложной конфигурации | 2018 |

|

RU2676249C1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ДИАМЕТРАЛЬНЫХ РАЗМЕРОВ ВНУТРЕННИХ КАНАВОК ПОД УПЛОТНИТЕЛЬНЫЕ КОЛЬЦА, МАНЖЕТЫ, САЛЬНИКИ | 1995 |

|

RU2097682C1 |

Изобретение относится к измерительной технике, в частности микрометрическим приборам для измерения как наружных, так и внутренних размеров деталей, например, диаметров отверстий. Сущность: в способе применяется дополнительное устройство к гладкому микрометру, которое устанавливается в измеряемое отверстие. Устройство имеет две диаметрально расположенные вставки, которые распираются пружинами друг от друга. Перед измерением устройство устанавливается в измеряемое отверстие, под действием двух пружин вставки наружными поверхностями контактируются с поверхностью отверстия, при этом верхние концы вставок выступают за торец отверстия настолько, чтобы к наружным поверхностям вставок можно было приставить пятки микрометра в процессе измерения. Усилие, создаваемое пружинами, должно быть таким, чтобы с одной стороны не сминать выступы шероховатостей поверхности отверстия, с другой, усилие должно быть больше, чем усилие, создаваемое трещеточным устройством микрометра в процессе измерения. После установки устройства в отверстие выполняют измерение расстояния между наружными поверхностями вставок с помощью обычного гладкого микрометра, и его показание принимают за диаметр измеряемого отверстия. Шероховатость контактирующих поверхностей вставок и поверхности отверстия должны быть равными, а твердости материала отверстия и вставок одинаковыми. Технический результат: расширение функциональных возможностей гладкого микрометра за счет возможности измерять диаметр отверстий при отсутствии других средств, предназначенных для измерения диаметров отверстий, а также за счет повышения производительности, точности и стабильности результатов измерений. 3 ил.

Способ измерения диаметров отверстий с помощью микрометрического нутромера, заключающийся в том, что нутромер устанавливают в измеряемое отверстие, вращая барабан, доводят до контакта измерительного наконечника нутромера сферической формы с поверхностью измеряемого отверстия, отсчитывают показание отсчетного устройства, отличающийся тем, что предварительно в измеряемое отверстие устанавливают устройство с диаметрально расположенными вставками, наружные поверхности которых контактируют с поверхностью измеряемого отверстия и выступают за пределы отверстия на такую величину, чтобы образовался минимальный зазор между торцом отверстия и поверхностью диаметра правой части микрометра, куда установлена микрометрическая головка, затем с помощью гладкого микрометра измеряют расстояние между наружными поверхностями вставок, которое принимают за диаметр отверстия, притом шероховатость наружной поверхности вставок должна быть равной шероховатости поверхности измеряемого отверстия, твердость материалов диаметральных вставок и материала отверстия равны, а усилие пружин, распирающих диаметрально вставки устройства, должно быть больше, чем измерительное усилие, создаваемое трещеточным механизмом микрометра, но в то же время не допускало сминания шероховатостей поверхностей вставок и отверстия в области их контакта, а радиус поверхности вставок, контактирующей с поверхностью измеряемого отверстия, меньше, чем диаметр измеряемого отверстия.

| СПОСОБ КОСВЕННОГО ИЗМЕРЕНИЯ ДИАМЕТРА НОМИНАЛЬНО ЦИЛИНДРИЧЕСКОГО ОТВЕРСТИЯ | 2007 |

|

RU2354928C2 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ВНУТРЕННЕГО ДИАМЕТРА ИЗДЕЛИЙ С ЭЛАСТОМЕРНЫМ ПОКРЫТИЕМ | 2000 |

|

RU2200934C2 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДИАМЕТРА ОТВЕРСТИЯ МЕТОДОМ ОБКАТЫВАНИЯ | 1992 |

|

RU2062973C1 |

| Устройство для измерения внутреннего диаметра деталей | 1988 |

|

SU1605135A1 |

| Прибор для измерения диаметров отверстий | 1986 |

|

SU1395933A1 |

Авторы

Даты

2012-10-10—Публикация

2011-05-03—Подача