Изобретение относится к измерительной технике и может быть использовано для контроля предельных или измерения действительных значений внутренних диаметров деталей в машиностроении.

Известен (RU 2238519 С2 - прототип) калибр-нутромер типа СФЕРЕЯР (сферический регулируемый Ярового), который содержит мерный стержень в виде цилиндрического корпуса с резьбовыми отверстиями в торцах, ввинченных и закрепленных в этих отверстиях измерительных наконечников, каждый из которых имеет сферический рабочий торец. Мерный стержень этого калибра установлен на подвеске, которая позволяет упростить конструкцию калибра (по сравнению, например, с калибром SU 1712767 A1), максимально охватить измерениями всю контролируемую поверхность, повысить производительность, эргономичность и точность контроля. Указанные положительные качества в значительной степени определяются тем, что подвеска содержит две пружинные ленты, обеспечивающие приемлемую стабильность измерительного усилия. Однако величина усилия в этом устройстве определяется субъективно (по ощущению на рукоятке), и в этом направлении имеется значительный резерв для совершенствования. Проведенными исследованиями установлено, что между величиной натяга в паре мерный стержень - контролируемый диаметр и величиной усилия, при котором мерный стержень «проскакивает» в отверстии, имеется устойчиво повторяющаяся зависимость. Указанная особенность дает возможность по величине усилия сопротивления развороту мерного стержня оценить действительное значение имеющегося натяга, либо ограничивая в узких пределах значения измерительного усилия, можно повысить определенность и однородность результатов контроля. Использование для этих целей контрольного груза (RU 2290599 C1, стр.4) применяется только в арбитражных случаях и только для подтверждения ситуации «ПР» или «НЕ». В обычных же условиях такой способ малопроизводителен и неудобен в связи с неопределенностью направления оси контролируемого отверстия к направлению действия силы тяжести. Задача повышения точности устройства путем использования сведений об измерительном усилии в заявленном изобретении (п.п.1, 2, 3 формулы) решена за счет оснащения калибра типа СФЕРЕЯР, имеющего перечисленные выше известные признаки, новым признаком в виде оснащения его определителем усилия сопротивления развороту (ОУСР) мерного стержня. В исполнении п.2 формулы изобретения ОУСР выполнение в виде участка лент в средней части подвески, на котором ленты схлопываются между собой при достижении на рукоятке калибра заданного измерительного усилия. В исполнении п.3 формулы изобретения ОУСР имеет шкалу и указатель достигнутого измерительного усилия.

Геометрические погрешности изготовления мерного стержня калибра и погрешности последующего определения его действительного значения прямым образом влияют на суммарную погрешность метода измерения отклонения диаметра от номинала калибром типа СФЕРЕЯР. Настройка мерного стержня калибра на требуемый размер по известному способу (RU 2290599 C1 - прототип) включает ввинчивание измерительного наконечника со сферическим рабочим торцом на расчетную величину и закрепление его в торцевом резьбовом отверстии корпуса мерного стержня с помощью контргайки. Высокая трудоемкость такого способа достижения точного значения заданного рабочего размера вызвана неопределенностью усилий и невозможностью заранее предугадать величину смещения наконечника при затяжке контргайки. Приходится многократно повторять операцию, а избыточную длину мерного стержня, технологически неоправданно завышенную, снимать путем последующей притирки и тонкой доводки. В патентуемом способе (п.4 формулы) в качестве средства для закрепления используют подкладку из легкосминаемого материала (например, свинца), заложенную на упор под нерабочий торец настраиваемого измерительного наконечника. Величина осевого смещения наконечника прямопропорциональна углу поворота его относительно корпуса, при этом усилие закрепления от случайных самоизменений остается стабильным и достаточным в широком диапазоне регулировок. Это усилие обеспечивается автоматически даже при незначительном реверсе (отвинчивании), что очень удобно при перебеге в процессе одного из актов настройки или для компенсации износа в процессе длительной эксплуатации калибра. Кроме указанного технического результата исключается как лишняя деталь - контргайка, ее место на цилиндрической поверхности наконечника в необходимых случаях может быть использовано для размещения центрователя (см., например, RU 2290599 С1, фиг.1, позиции 17, 4), а использование центрователя вносит свою лепту в повышение точностной надежности измерений калибром СФЕРЕЯР.

Известный способ тонкой доводки рабочего размера мерного стержня калибра типа СФЕРЕЯР (SU 1712767 A1 - прототип) включает в себя нанесение притирочной пасты на рабочий конец наконечника и на фрагмент кольца, в паре с которым производят притирку, придание вращения наконечнику, подвод наконечника к притираемой поверхности с заданным усилием и выдержкой по времени контакта. Приточные контакты выполняют многократно и в разных местах фрагмента кольца, вплоть до образования на торце наконечника правильной сферической поверхности. Притирку рабочего торца второго наконечника калибра производят аналогичным образом после выполнения первой притирки, т.е. последовательно, с переворотом мерного стержня на 180°. Недостатками такого способа доводки являются низкая производительность и невозможность взаимоувязывать требования геометрии выполняемых сфер и получение требуемого значения рабочего размера мерного стержня. Кроме того, имеются трудности устранения геометрических неточностей расположения наивысших точек сфер обоих наконечников строго на оси мерного стержня, что, в свою очередь, снижает точность метода измерения, т.к. измерение происходит по хорде, а не по диаметру отверстия. Новым признаком способа тонкой доводки рабочего размера мерного стержня калибра (п.5 формулы) является то, что эту доводку производят одновременно по обоим рабочим торцам путем многократного разворота мерного стержня из наклонного положения внутри упругодеформируемой цилиндрической втулки. Известность размеров упомянутой втулки, а также определенная опытным путем величина уменьшения рабочего размера при каждом притирочном развороте мерного стержня внутри ее позволяют достичь заданного размера быстро, без опасности «провала». Та особенность способа (п.6 формулы), что втулку, по которой производится притирка, можно предварительно деформировать (например, в тисках) до овалообразной формы поперечного сечения и до нужных размеров, позволяет получить дополнительный технический результат, заключающийся в увеличении диапазона выполняемых рабочих размеров мерного стрежня с помощью одной втулки.

В известном методе определения действительного значения рабочего размера мерного стержня калибра (RU 2290599 C1 - прототип) используют предварительно настроенную по блоку концевых мер скобу типа СР (пасаметр - серийно выпускаемое измерительное средство для измерения наружных размеров). Мерный стержень разворачивают между рабочими торцами подвижной и переставной пяток пасаметра, наблюдают показания его отчетного устройства, запоминают наибольшее значение и принимают его в качестве искомой величины. Методическая погрешность прототипного способа вызвана тем, что рабочие торцы пяток пасаметра имеют со сферическими поверхностями торцов мерного стержня точечный контакт. При настройке же пасаметра по блоку концевых мер контакт происходит по наиболее выступающим точкам рабочих торцов пяток пасаметра. Номинально торцы пяток должны быть плоскими и параллельными между собой, но на практике таковыми не являются. Поэтому многократные измерения дают различные результаты, а уточняющая перепроверка не решает проблему в связи с невозможностью воспроизведения исходных точек контакта поверхностей. Координирование указанных точек контакта с помощью соответствующих приспособлений (как это сделано, например, в RU 2290599 С1) в полной мере не устраняет указанный недостаток, т.к. наиболее выступающие точки плоскостей пяток не всегда совпадают с местами координации сферических торцов мерного стрежня. Кроме того, пасаметр дает значительный разброс показаний при многократном и глубоком арретировании его подвижной пятки, что также может быть источником неопределенностей измерения. В патентуемом способе (п.7 формулы изобретения) погрешность от указанных причин значительно снижается за счет того, что подвижную пятку скобы предварительно арретируют до показания отсчетного устройства, меньшего предполагаемого действительного значения рабочего размера на величину до 5 микрометров. Таким образом, в результаты наблюдений вводится только малая область торцевых плоскостей пяток скобы, в контакте с которыми отсчетное устройство реагирует на ввод мерного стержня, к тому же эти изменения предельно малы, их можно многократно перепроверить, исключив случайные вариации. Этим достигается технический результат в виде повышения точности определения рабочего размера мерного стержня и снижения времени на ее достижение. Дополнительное увеличение достоверности полученных результатов измерений получают, применяя п.8 формулы изобретения, согласно которому производят многократную перепроверку полученного значения и заканчивают ее при условии, что найдены те контактные точки на рабочих плоскостях пяток скобы и то угловое положение мерного стрежня, изменения из которого в четырех взаимно перпендикулярных направлениях с последующим возвращением в исходную позицию устойчиво показывает один и тот же результат определения рабочего размера, при этом уменьшение показаний отсчетного устройства при каждом изменении наклонов мерного стержня (при наклоне точки контактирования выходят за пределы геометрически правильной сферы наконечников) должно составлять 1,5…2,5 микрометров. В этом случае возникновение случайных вариаций искомой величины в связи с несовершенством самой скобы дополнительно блокируются за счет успокоения системы и малых пределов возможных изменений.

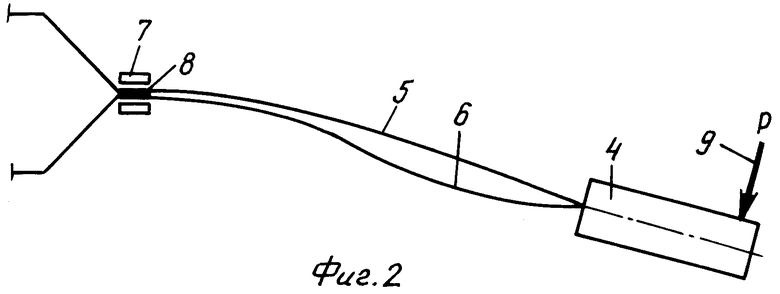

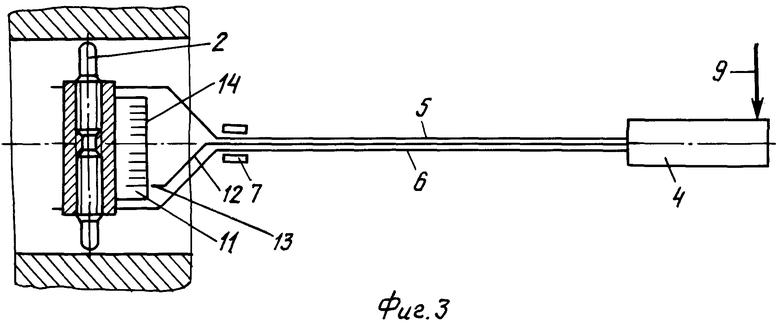

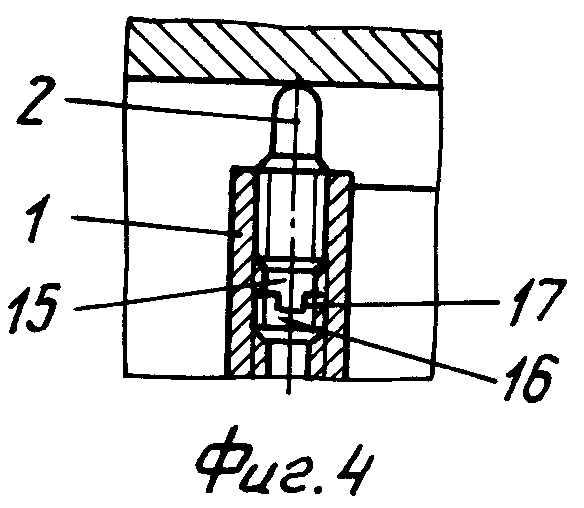

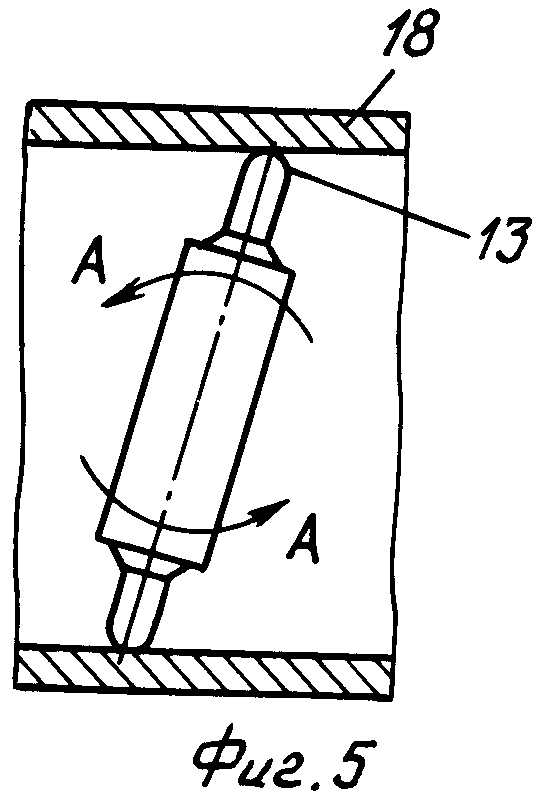

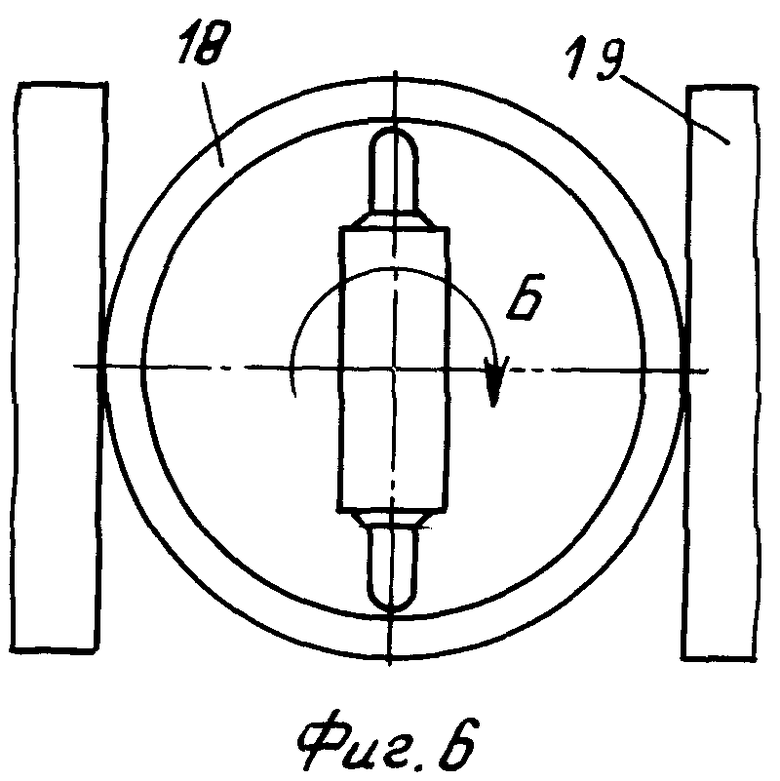

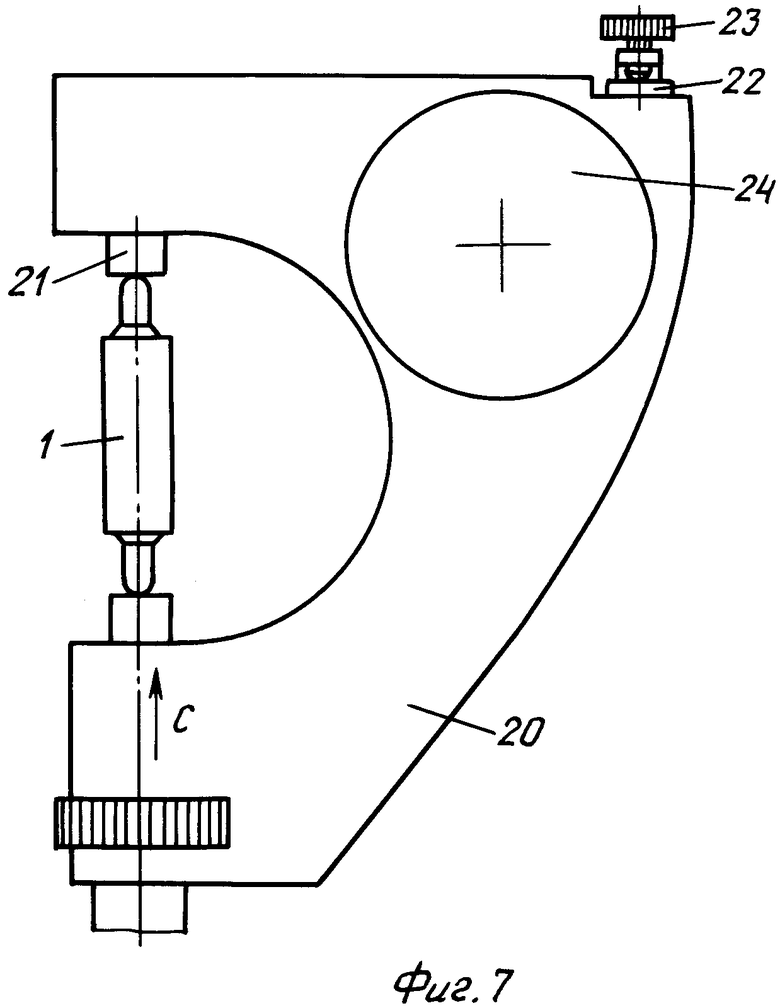

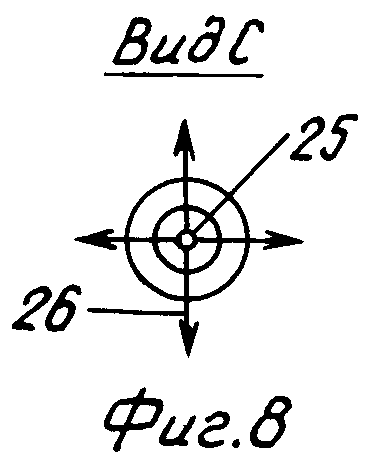

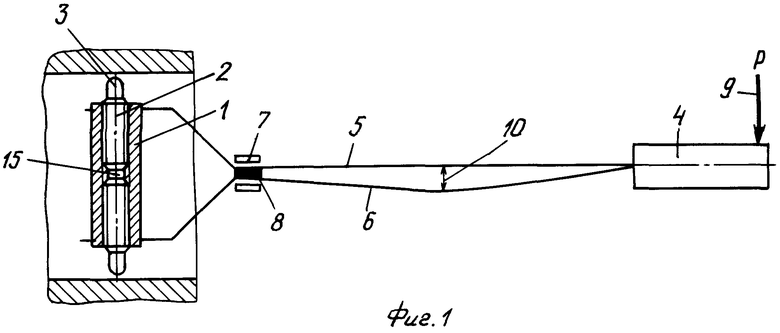

На фиг.1 показан общий вид калибра СФЕРЕЯР, на фиг.2 - ОУСР калибра, реагирующий на предельное измерительное усилие, на фиг.3 - ОУРС с указателем измерительного усилия, на фиг.4 - узел крепления измерительного наконечника в корпусе мерного стержня, на фиг.5, 6 - иллюстрация способа тонкой доводки рабочего размера мерного стержня с помощью упругодеформируемой цилиндрической втулки, на фиг.7, 8 - пояснение способа определения действительного значения размера мерного стержня.

Калибр типа СФЕРЕЯР (фиг.1) содержит мерный стержень, представляющий собой цилиндрический (или в виде шестигранника) корпус 1, в торцевые резьбовые отверстия которого ввинчены измерительные наконечники 2 со сферическими рабочими торцами 3. Мерный стержень установлен на подвеске, содержащей рукоятку 4, из которой выходят две пружинные ленты 5 и 6, при этом вторые концы указанных лент разведены между собой и сопряжены с мерным стержнем вблизи сферических торцов измерительных наконечников. В средней части подвески на участке между рукояткой 4 и муфтой 7, стягивающей ленты через прокладку 8, лента 6 имеет большую длину, чем лента 5. В процессе контроля, когда к рукоятке 4 прикладывается усилие 9, но мерный стержень в контролируемом отверстии не проворачивается, имеющийся зазор 10 охлопывается, и ленты между собой располагаются, как показано на фиг.2. При этом момент схлопывания ощущается как щелчок на рукоятке 4 и слышен по звуку. Такой способ определения результатов благоприятно сказывается на эргономике контроля, т.к. нет необходимости включать зрение. Величина измерительного усилия, при котором происходит схлопывания данного ОУСР, регулируется толщиной прокладки 8. В варианте п.3 формулы ОУСР содержит (фиг.3) шкалу 11, скрепленную с корпусом 1 мерного стержня. Указатель 12, закрепленный одним концом между лентами 5 и 6, своим свободным концом 13 указывает величину измерительного усилия, с которым мерный стержень воздействует на цилиндрическую поверхность контролируемой детали при приложении к рукоятке 4 усилия 9 в момент проскока. Метки 14 на шкале 11 отградуированы в граммах усилия либо в микрометрах натяга.

Настройку мерного стержня на заданный рабочий размер производят путем довинчивания одного из измерительных наконечников 2 в корпусе 1 на малую величину, перепроверяя после каждого перехода действительное значение соответствующим измерительным прибором. Закрепление наконечников в корпусе происходит автоматически за счет осевых усилий, возникающих при смятии нерабочим торцом наконечника прокладки 15 (фиг.1), выполненной из легко сминаемого материала, например свинца. Второй опорной плоскостью прокладки 15 может служить либо нерабочий конец второго измерительного наконечника, либо торец специально ввинченной в корпусе 1 пробки 16 (фиг.4). Прокладка под давлением частично затекает в резьбу и в шлиц 17, это позволяет сохранить прочность закрепления наконечника даже при малом реверсе его, что практически исключено при закреплении наконечника с помощью контргайки.

Тонкую доводку рабочего размера мерного стержня производят путем многократного разворота его внутри тонкостенной упругой втулки 18 (фиг.5) в возвратных направлениях А, периодически поворачивая мерный стержень вокруг своей оси (направляющие Б, фиг.6). Предварительное придание овалообразной формы поперечному сечению втулки 18 в тисках 19 позволяет расширить диапазон выполняемых размеров, что снижает общую трудоемкость производства. Тот же результат достигается за счет повышения производительности притирки, т.к. она происходит одновременно по обоим сферическим рабочим торцам. Одновременно автоматически устраняются погрешности асимметричного расположения сфер.

Определение действительного значения рабочего размера мерного стержня производят с помощью скобы 20 (фиг.7), предварительно настроенной по блоку концевых мер. Подвижную пятку 21 скобы предварительно устанавливают с помощью штатной арретирующей кнопки 22 и дополнительно взведенного винта 23 на показания отсчетного устройства 24, меньшего предполагаемого действительного значения рабочего размера на величину до 5 микрометров. Съем показаний производят в таком положении мерного стержня (точка 25 на фиг.8), в котором отсчетное устройство 24 показывает наибольшее значение. Производят перепроверку результата измерения и заканчивают ее тогда, когда изменения наклона из исходной точки 25 в четырех взаимно перпендикулярных направления 26 до величины, приводящей к уменьшению показаний на 1,5…2,5 мкм, при возврате в исходную точку дают один и тот же результат.

Контроль диаметра отверстия с помощью калибра СФЕРЕЯР производят путем заведения его в контролируемое отверстие на интересующую нас глубину и разворота его там с помощью рукоятки 4 до схлопывания ОУСР (п.2 формулы). При оснащении калибра ОУСР п.3 формулы можно определить действительное значение диаметра контролируемого отверстия, скорректировав рабочий размер установленного мерного стержня на величину показаний достигнутого измерительного усилия или на величину натяга в момент проскока мерного стержня.

Калибр типа СФЕРЕЯР обладает следующими преимуществами. В части МЕТОДОЛОГИИ (метрологии) процесс измерения представляет собой как бы сравнение с шаром известного диаметра размера контролируемого отверстия в том сечении, в котором происходит сопряжение указанных деталей. При этом мерный стержень представляет собой не полный шар, а цилиндрическую высечку из него. Указанное автоматически отсеивает влияние на результат измерения влияние местных отклонений профиля, как это происходит, например, при точечном контакте. Вместе с тем сохраняется возможность выявления и погрешности формы в виде овальности. Сохраняется возможность выявления и погрешности формы осевого сечения цилиндра - конусности, бочкообразности, - недоступная, например, при контроле калибром-пробкой. В части возникающих контактных усилий условия близки к реальным условиям работы сопряжения, так что отсеиваются погрешности, вызванные остриями профиля шероховатости. В части ИЗГОТОВЛЕНИЯ калибр доступен даже для производств невысокой степени продвинутости. Он быстро собирается из заранее изготовленных составных частей: наконечников, корпусов, центрователей, подвесок и др. Притирка сфер также широко доступна, а в качестве притирочной втулки разумно использовать одну из валовых деталей. Аттестация действительного значения рабочего размера изготовленного мерного стержня производят по самой короткой метрологической схеме передачи размера, сравнивая его с широкодоступным и предельно высокочастотным набором мерных плиток. Инструментом сравнения служит универсальный измеритель с плоскопараллельными губками, например пасаметр, микрометр или даже штангенциркуль. Широкий диапазон контролируемых диаметров, обычно от 15 до 200 мм, легко обеспечивается набором комплектующих деталей. Известно, что малое время получения работоспособного рабочего мерителя с момента возникновения настоятельной потребности в нем (у нас это не более 1 часа) особенно ценится в опытном производстве и при наладке оборудования. В части достоинств при ПРИМЕНЕНИИ калибр не требует высокой квалификации контролеров, позволяет охватить всю поверхность контролируемого цилиндра даже при большой длине его. При необходимости перепроверки в сомнительных случаях калибр позволяет гарантировать исходные сечения. Обеспечивается точность измерения порядка ±1 мкм, а при измерении погрешности формы и того менее. Указанное в сочетании с наглядностью особенно ценится при наладке технологического оборудования. Высокая производительность (на разворот мерного стержня затрачивается не более 1 с) стимулирует многократные перепроверки, а с ними и точность наладки. Применению калибра даже в цеховых условиях способствует также нечувствительность его к различного рода помехам: влиянию охлаждающей жидкости, пыли, заусенцев, колебаний, температуры, стойкость к случайным ударам и т.п. Износ при длительном использовании не только не ухудшает качество калибра, но даже улучшает его, т.к. происходит хорошая притирка сферических торцов, а уменьшение рабочей длины мерного стержня легко устраняется соответствующей поднастройкой. Так что меритель имеет практически неограниченный срок службы. Это снижает и без того предельно низкую цену каждого рабочего экземпляра калибра до рекордно низкого значения. Высокая эргономика как низкая усталость контролеров обеспечивается возможностью работы на ощупь, без включения органов зрения и напряжения сознания.

Изложенное свидетельствует о том, что во всех трех аспектах достоинств, а именно в метрологии, изготовлении и в практическом применении на производстве, калибр СФЕРЕЯР имеет значительные конкурентные преимущества по сравнению с реально альтернативными средствами.

Изобретение относится к измерительной технике и может быть использовано для контроля предельных или измерения действительных значений внутренних диаметров деталей в машиностроении. Сущность изобретения: калибр оснащен определителем усилия сопротивления развороту (ОУСР) мерного стержня внутри контролируемого отверстия в двух вариантах исполнения. Способ настройки мерного стержня калибра предполагает использование для закрепления измерительного наконечника в корпусе прокладки из легкосминаемого материала, заложенной на упор под нерабочий торец наконечника. Способ тонкой доводки рабочего размера мерного стержня включает в себя притирку одновременно обоих сферических рабочих торцов по упругодеформируемой цилиндрической втулке. Способ определения действительного значения рабочего размера мерного стержня калибра с использованием универсальной измерительной скобы включает арретирование подвижной пятки последней до показания отсчетного устройства, меньшего предполагаемого действительного значения рабочего размера на величину до 5 мкм. Последующую многократную перепроверку полученного результата производят путем малых смещений сферического торца в четырех взаимно перпендикулярных направлениях из найденной точки соприкосновения контактирующих рабочих поверхностей мерителей. Таким образом нейтрализуют недостатки самой скобы. Технический результат: повышение точности при изготовлении и при последующем использовании мерителя. 4 н. и 4 з.п ф-лы, 8 ил.

1. Калибр для измерения внутренних диаметров, содержащий мерный стержень в виде корпуса с осевыми резьбовыми отверстиями в торцах, ввинченных и закрепленных в этих отверстиях измерительных наконечников, каждый из которых имеет сферический рабочий торец, мерный стержень установлен на подвеске из двух пружинных лент, одни концы которых сомкнуты между собой и сопряжены с рукояткой, а вторые концы разведены между собой и сопряжены с мерным стержнем вблизи сферических торцов измерительных наконечников, отличающийся тем, что он содержит определитель усилия сопротивления развороту (ОУСР) мерного стержня внутри контролируемого отверстия.

2. Калибр по п.1, отличающийся тем, что его ОУСР выполнен в виде участка лент подвески между рукояткой и местом расхождения лент, на котором ленты сомкнуты между собой с зазором из условия ощутимого схлопывания этого зазора при достижении на рукоятке калибра заданного измерительного усилия.

3. Калибр по п.1, отличающийся тем, что его ОУСР выполнен в виде шкалы, расположенной на мерном стержне между местами сопряжения измерительных наконечников с расходящимися концами пружинных лент подвески, и указателя, свободный конец которого расположен над шкалой, а второй конец указателя закреплен между сомкнутыми лентами подвески.

4. Способ настройки мерного стержня калибра на рабочий размер, включающий ввинчивание каждого измерительного наконечника в резьбовое отверстие корпуса мерного стержня на расчетную величину и закрепление его там, отличающийся тем, что закрепление осуществляют с помощью подкладки из легкосминаемого материала, заложенной на упор под нерабочий торец измерительного наконечника.

5. Способ тонкой доводки рабочего размера мерного стержня калибра, включающий нанесение притирочной пасты на сферические рабочие торцы и на цилиндрическую поверхность, к которой они периодически поджимаются и в паре с которой производят притирку, отличающийся тем, что тонкую доводку производят одновременно по обоим рабочим торцам путем многократного разворота мерного стрежня из наклонного положения внутри упругодеформируемой цилиндрической втулки.

6. Способ тонкой доводки по п.5, отличающийся тем, что упругодеформируемую цилиндрическую втулку перед притиркой заранее деформируют до овалообразной формы ее поперечного сечения.

7. Способ определения действительного значения рабочего размера мерного стержня с использованием предварительно настроенной по блоку концевых мер скобы, имеющей отсчетное устройство, подвижную и переставную пятки, рабочие плоскости которых номинально параллельны между собой, включающий медленный разворот мерного стержня между указанными рабочими плоскостями скобы с запоминанием наибольшего значения текущих показателей отсчетного устройства, отличающийся тем, что подвижную пятку скобы предварительно арретируют до показания отсчетного устройства, меньшего предполагаемого действительного значения рабочего размера на величину до 5 мкм.

8. Способ определения действительного значения рабочего размера по п.7, отличающийся тем, что производят многократную перепроверку полученного значения и заканчивают ее при условии, что найдены те контактные точки на рабочих плоскостях пяток скобы и такое угловое положение мерного стержня, изменение из которого в четырех взаимно перпендикулярных направлениях с последующим возвращением в исходную позицию устойчиво показывает один и тот же результат определения рабочего размера, при этом уменьшение показаний отсчетного устройства при каждом изменении наклонов мерного стержня должно составлять 1,5÷2,5 мкм.

| КАЛИБР СФЕРЕЯР ДЛЯ ИЗМЕРЕНИЯ ВНУТРЕННИХ ДИАМЕТРОВ И МЕРНЫЙ СТЕРЖЕНЬ КАЛИБРА СФЕРЕЯР ДЛЯ ИЗМЕРЕНИЯ ВНУТРЕННИХ ДИАМЕТРОВ | 2002 |

|

RU2238519C2 |

| КАЛИБР-НУТРОМЕР И УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ МЕРНОГО СТЕРЖНЯ КАЛИБРА-НУТРОМЕРА | 2005 |

|

RU2290599C1 |

| Калибр для измерения внутренних диаметров и способ изготовления цилиндрического стержня | 1989 |

|

SU1712767A1 |

| Устройство для измерения диаметров | 1989 |

|

SU1611715A1 |

Авторы

Даты

2011-05-27—Публикация

2009-11-17—Подача