Изобретение относится к области электрометаллургии, в частности к получению расходуемых электродов для электрошлакового переплава.

Известен способ получения расходуемых электродов для электрошлакового переплава (ЭШП), заключающийся в одновременной подаче жидкого металла и твердой металлической составляющей в виде металлизованных окатышей в изложницу [Чуманов И.В., Пятыгин Д.А., Ворона Е.А., Чуманов В.И. С22В 9/18 Заявка 23.10.06 2006137501/02, опубл. 10.01.08, бюл. №1].

Недостатком данного способа является невозможность получения электродов длиной более 150 мм. Данный недостаток связан с низкой скоростью пропитывания засыпанных металлизованных окатышей, которые в момент заливки жидкого металла выступают в роли холодильников.

В качестве прототипа принят способ получения расходуемых электродов для ЭШП, заключающийся в подаче металлизованных окатышей в оболочку, имеющую форму готового расходуемого электрода, диаметром не превышающем 200 мм, которую затем с окатышами погружают в жидкий металл, при этом соотношение высоты расплава жидкого металла к высоте готового расходуемого электрода устанавливают равным 3:1 [Чуманов В.И., Потапов В.И., Чуманов И.В., Вотинов В.В. С22В 9/18 Заявка 2005131403/02, 10.10.2005. опубл. 20.04.2007 Бюл. №11].

Недостатком данного способа является невозможность получения сплошных электродов длиной более 600 мм. Данный недостаток связан с низкой скоростью пропитывания металлизованных окатышей, которые в момент заливки лигатуры (расплавленного металла) выступают в роли холодильников.

Технической задачей изобретения является получение электродов для электрошлакового переплава длиной более 600 мм соответствующего качества при снижении затрат на их производство за счет того, что требуется меньшее количество расплавленного металла (лигатуры).

Техническая задача достигается за счет того, что способ получения расходуемых электродов для электрошлакового переплава, заключающийся в подаче металлизованных окатышей в форму и заполнение последней расплавленным металлом, согласно изобретения, в качестве формы используют изложницу, в которую устанавливают по центру полистирольный стержень диаметром, равным 1/3 величины диаметра изложницы, засыпают туда предварительно высушенные при температуре 200°С в течение 4-х часов и охлажденные до 50°С металлизовнные окатыши, затем подают в изложницу расплавленный металл методом сифонной разливки снизу в объеме, составляющем 1:3 об. % к объему окатышей, после окончания процесса кристаллизации готовый электрод извлекают.

Отличительным признаком заявленного способа является то, что жидкая лигатура, т.е. металл необходимого химического состава, подаваемая в изложницу с металлизованными окатышами, подается методом сифонной разливки снизу.

Сифонная разливка жидкого металла для формирования слитка общеизвестна. Однако в ходе проведенных исследований было установлено, что подача жидкого металла в изложницу для получения расходуемых электродов для электрошлакового переплава, полностью заполненную металлизованными окатышами, не представляется возможным, из-за замораживания каналов для поступления жидкого расплава.

Использование полистирольного стержня в центре изложницы позволяет первоначально сдерживать окатыши от обвала по мере заливки металла, а также обеспечивать плотное пропитывание металлизованных окатышей по мере заполнения изложницы вследствие сгорания полистирола и заполнения изложницы жидким металлом. Это происходит аналогично, как в способе литья по газифицированным моделям, где полистирольная модель сгорает и освобождается пространство, занимаемое жидким металлом.

Полистирольный стержень должен быть равен 1/3 величины диаметра изложницы, данный диаметр обеспечивает оптимальные условия протекания процесса, так как увеличение диаметра приведет к увеличению расходования лигатуры и повышению себестоимости, а уменьшение диаметра затруднит процесс пропитывания окатышей и не позволит полностью пропитать окатыши, что приведет к отбраковке изделия.

Предварительное просушивание металлизованных окатышей при температуре 200°С в течение 4 часов позволяет удалить влагу и избежать насыщения газами получаемого металла.

Использование металлизованных окатышей в качестве твердой металлической фазы дает возможность получения электрода, имеющего плотную сердцевину, равномерно окруженную окатышами, сочленение которых с сердцевиной осуществляется за счет пропитки последних заливаемым металлом. Получаемый в результате дальнейшего электрошлакового переплава материал имеет низкое содержание вредных газов, примесей цветных металлов, не удаляемых в ходе ЭШП.

Металлизованные окатыши используются как чистые шихтовые материалы для получения сталей с грарантированным химическим составом.

Использование соотношения лигатуры к металлизованным окатышам, в соотношении 1:3 об.%, позволяет обеспечить их полное пропитывание. Увеличение количества окатышей приводит к увеличению центров кристаллизации и препятствует заполнению изложницы в ходе кристаллизации подаваемой лигатуры. А уменьшение соотношения окатышей приводит к увеличению количества подаваемой лигатуры, которая превосходит по стоимости металлизованные окатыши, и как следствие увеличивает себестоимость получаемого слитка для будущего переплава ЭШП.

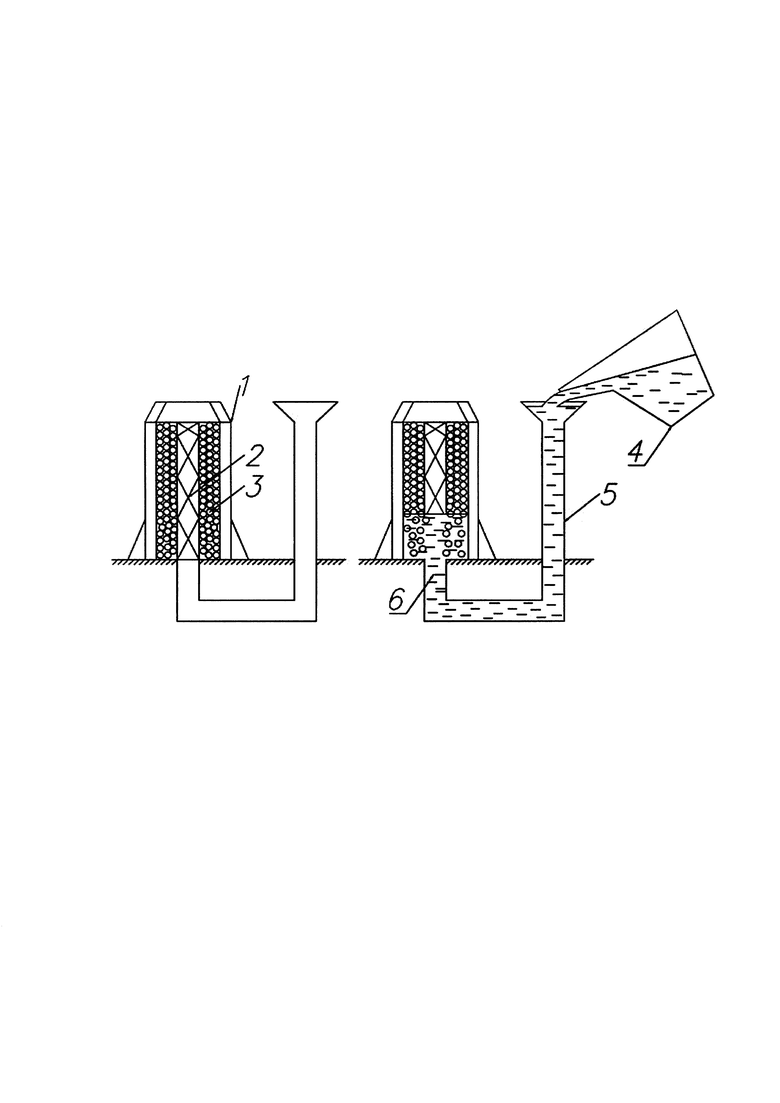

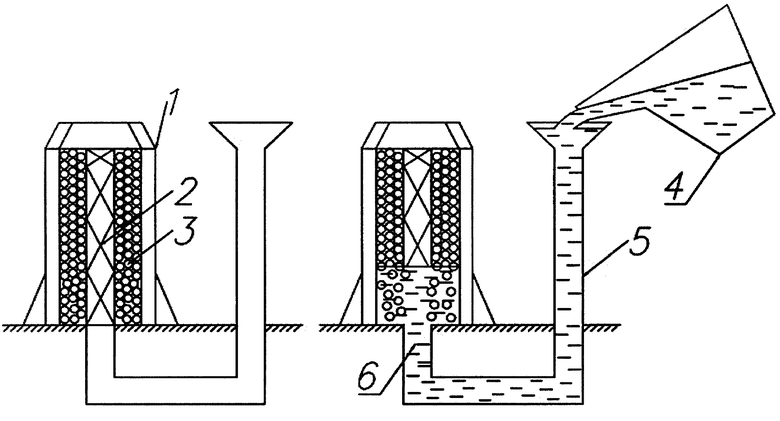

Способ получения расходуемого электрода иллюстрируется схемой, изображенной на фиг.

Способ осуществляют следующим образом. В изложницу 1 (фиг.) по центру предварительно устанавливается полистирольный стержень 2 с диаметром, составляющим 1/3 величины диаметра изложницы 1. Пространство между стержнем 2 и изложницей 1 засыпается металлизованными окатышами 3. Стержень 2 используется во избежание обвала металлизованных окатышей 3 и как следствие, замораживания металла. Металлизованные окатыши 3 предварительно просушиваются в нагревательной печи при 200°С в течение 4 часов. Засыпку окатышей 3 производят после их остывания до температуры 50°С. После полного заполнения окатышами 3 пространства между полистирольным стержнем 2 и стенками изложницы 1, осуществляют ее заполнение жидким металлом 6 из разливочного ковша 4 через систему питателей 5 путем сифонной разливки снизу. Проведенные эксперименты показали, что соотношение объема заливаемого металла 6 должно составлять, 1:3 об. %, объема засыпанных 3 окатышей. По мере заполнения изложницы 1 металлом полистирольный стержень 2 выгорает, высвобождая путь для свежеподаваемого жидкого металла 6 пропитывающего металлизованные окатыши 3. После окончания процесса кристаллизации поданного металла 6 в изложнице 1 происходит отделение изложницы 1 от системы питателей 5 и полученный слиток изымается.

Пример конкретного выполнения способа

Апробирование способа производилось на кафедре «Техника и технологии производства материалов» ЗФ ФГАОУ ВО «ЮУрГУ (НИУ)». Получение расходуемого электрода включает в себя следующие технологические операции. Предварительно в центр изложницы устанавливался полистирольный стержень. Диаметр изложницы составлял 90 мм, а высота 700 мм. Полистирольный стержень устанавливался непосредственно по центру изложницы на место подачи металла. Длина стержня составляла 650 мм, а диаметр 30 мм. Затем в пространство между изложницей и стержнем засыпались метализованные окатыши диаметром 12-15 мм. Предварительно окатыши просушивались в нагревательной печи при 200°С в течение 4 часов. Засыпка окатышей происходит после их остывания до 50°С. После сборки изложницы производилось расплавление лигатуры и ее заливка. Расплавление проводилось на печи СЭЛТ-001-40/12-Т. Объем заливаемого металла составлял 18 кг. После окончания заливки металла слиток выдерживали в течение 3 мин, за это время полностью произошел процесс кристаллизации, затем полученный электрод извлекали.

В качестве жидкого металла для пропитки металлизованных окатышей использовалась сталь марки 40X13.

Полученный расходуемый электрод имел длину 650 мм и диаметр 90 мм. Электрод надежно соединил весь объем металлизованных окатышей, осыпания с поверхности не наблюдалось. Полученный таким способом электрод подвергли электрошлаковому переплаву. Переплав проводился на установке А-550 в кристаллизатор диаметром 120 мм и высотой 750 под флюсом АНФ-6 В количестве 1 кг. С целью полного переплава полученного электрода, к нему приваривался пруток длиной 800 мм диаметром 40 мм. Разводку процесса осуществляли на токе 2,2 кА, при напряжении 48 В. Основной период плавки проводился при токе 1,5 кА с неизменным напряжением. Процесс протекал стабильно без вспенивания шлака и скачков или пробоев электричества. Исследование микроструктуры металла показало его бездефектность, соответствующую качеству ЭШП металла. Слиток имел поверхность без раковин и трещин.

Полученные результаты показывают, что предлагаемый способ может быть использован при изготовлении расходуемых электродов соответствующего качества для ЭШП, длиной более 600 мм с использованием полистирольного стержня, металлизованных окатышей, помещенных в изложницу и заливки расплавленного металла в изложницу методом сифонной разливки снизу.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ РАСХОДУЕМЫХ ЭЛЕКТРОДОВ | 2006 |

|

RU2314355C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАСХОДУЕМЫХ ЭЛЕКТРОДОВ | 2003 |

|

RU2233895C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАСХОДУЕМЫХ ЭЛЕКТРОДОВ | 2005 |

|

RU2297462C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАСХОДУЕМЫХ ЭЛЕКТРОДОВ | 2004 |

|

RU2260065C1 |

| Способ получения многослойных слитков методом электрошлакового переплава | 2021 |

|

RU2761192C1 |

| Способ получения расходуемого электрода электрошлакового переплава для формирования многослойной отливки | 2017 |

|

RU2674596C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА | 2003 |

|

RU2241050C1 |

| Способ легирования заготовки при помощи плавящегося электрода с покрытием в процессе электрошлакового переплава | 2019 |

|

RU2701698C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКА ПЕРЕМЕННОГО СЕЧЕНИЯ ЭЛЕКТРОШЛАКОВЫМ ПЕРЕПЛАВОМ | 1992 |

|

RU2048553C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНЫХ СЛИТКОВ ЭЛЕКТРОШЛАКОВЫМ ПЕРЕПЛАВОМ | 1999 |

|

RU2163269C1 |

Изобретение относится к области электрометаллургии, в частности к получению расходуемых электродов для электрошлакового переплава. Осуществляют подачу металлизованных окатышей в форму и заполнение последней жидким металлом. В качестве формы используют изложницу, в которую устанавливают по центру полистирольный стержень диаметром, равным 1/3 величины диаметра изложницы, засыпают предварительно высушенные при температуре 200°С в течение 4-х часов и охлажденные до 50°С металлизованные окатыши, затем подают в изложницу расплавленный металл методом сифонной разливки снизу, при этом соотношение объема металла к объему окатышей составляет 1:3, после окончания процесса кристаллизации готовый электрод извлекают. Изобретение позволяет получить электроды для электрошлакового переплава длиной более 600 мм при снижении затрат на их производство. 1 ил., 1 пр.

Способ получения расходуемых электродов для электрошлакового переплава, включающий подачу металлизованных окатышей в форму с последующим заполнением ее расплавленным металлом, отличающийся тем, что в качестве формы используют изложницу, в которую устанавливают по центру полистирольный стержень диаметром, равным 1/3 величины диаметра изложницы, и засыпают предварительно высушенные при температуре 200°С в течение 4-х часов и охлажденные до 50°С металлизованные окатыши, затем заполняют изложницу расплавленным металлом методом сифонной разливки снизу, при этом соотношение объема металла к объему окатышей составляет 1:3, а после окончания процесса кристаллизации готовый электрод извлекают из изложницы.

| СПОСОБ ПОЛУЧЕНИЯ РАСХОДУЕМЫХ ЭЛЕКТРОДОВ | 2005 |

|

RU2297462C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАСХОДУЕМЫХ ЭЛЕКТРОДОВ | 2006 |

|

RU2314355C1 |

| US 3997332 A1, 14.12.1976 | |||

| Машина для выкопки растений | 1972 |

|

SU459184A1 |

Авторы

Даты

2021-02-02—Публикация

2020-07-30—Подача