Изобретение относится к области электрометаллургии, в частности к получению расходуемых электродов для электрошлакового переплава.

Известен способ получения расходуемых электродов, при котором методом изостатического прессования металлизованных окатышей средним диаметром 1,2 см при давлении 559 МПа с добавками и без добавок легирующих присадок изготовляются стержни размером 5×5×25 см. Расходуемый электрод состоит из трех сваренных встык стержней массой по 3,2 кг каждый. Углеродосодержащие добавки, например карбид кремния, карбид титана или их смесь, вводятся либо сразу в состав переплавляемых электродов перед прессованием, либо даются на шлак [1].

Недостатком данного способа является то, что наблюдаются повышенное содержание углерода и кремния в слитке после переплава, неравномерное распределение углерода по высоте слитка (содержание его в нижней части значительно больше, чем в верхней), неодинаковая степень обжатия, приводящая впоследствии к недостаточной механической прочности, что затрудняет получение расходуемых электродов большого диаметра.

Известен способ получения расходуемых электродов, включающий прессование засыпанных шихтовых материалов порциями в матрицу и при этом в первую порцию шихтовых материалов вводятся лигатурные добавки в количестве 30-70% [2].

Недостатком данного способа является то, что наблюдается неравномерное распределение лигатурных добавок по высоте получаемого расходуемого электрода, содержание их в нижнем слое расходуемого электрода выше, чем в последующих выше лежащих слоях, в процессе прессования наблюдается неодинаковая степень обжатия, а также недостаточная механическая прочность, что затрудняет получение расходуемых электродов большого диаметра.

В качестве прототипа принят способ получения расходуемых электродов с заливкой твердых шихтовых отходов, которые вводятся в количестве 5-55% от веса электрода, жидким металлом, перегретым над точкой ликвидуса на 40-200°С. В связи с этим металлические шихтовые отходы, предварительно отсортированные по размерности и химическому составу, закладываются в изложницы или в специальные формы и заливаются жидким перегретым расплавом того же химического (марочного) состава. При этом может быть применена сифонная разливка или разливка металла сверху. Отходы (мелкогабаритные) задаются в формы в процессе их заполнения жидким металлом или после заполнения. Количество (процентное содержание) твердых отходов в общем весе отливки изменяется в зависимости от температуры перегрева жидкого металла [3].

Недостатком данного способа получения расходуемых электродов является то, что в процессе производства возможно возникновение проблемы в одновременной подборке шихтовых отходов и жидкого перегретого расплава того же химического (марочного) состава, что приводит к увеличению себестоимости получаемого расходуемого электрода и ограниченности применения данного способа в условиях реального производства. К тому же необходимо применять шихтовые материалы, удовлетворяющие требованиям химического состава получаемого металла по вредным примесям, не удаляемым в процессе ЭШП. Предварительное задание шихтовых отходов в изложницы или в специальные формы, а затем заливка их жидким перегретым расплавом может привести к неравномерному распределению шихтовых отходов по высоте получаемого расходуемого электрода, а последующая корректировка мелкогабаритными отходами в процессе их заполнения жидким металлом или после заполнения в значительной степени усложняет технологический процесс и приводит к химической неоднородности по высоте получаемого расходуемого электрода.

Задачей изобретения является получение расходуемого электрода с повышенной химической однородностью по высоте, при сохранении высокой механической прочности и одновременном снижении затрат на изготовление расходуемого электрода для электрошлакового переплава, при повышении качества готового слитка.

Задача решается тем, что в способе получения расходуемых электродов, включающем заливку твердой металлической составляющей жидким металлом, согласно изобретению в качестве твердой металлической составляющей используют металлизованные окатыши, подаваемые в изложницу одновременно с жидким металлом в соотношении (2,7-3,3):1, со скоростью подачи металлизованных окатышей 3...5 кг/с и жидкого металла 1...2 кг/с.

Использование окатышей в качестве твердой металлической составляющей, дает возможность получения расходуемого электрода с повышенной химической однородностью, достигаемой в результате того, что металлизованные окатыши, имеющие сферическую форму и постоянство гранулометрического состава, обеспечивают тем самым равномерное распределение их в объеме получаемого расходуемого электрода в отличие от металлических шихтовых отходов и позволяют получить достаточную механическую прочность, а также низкое содержание вредных примесей, не удаляемых в процессе электрошлакового переплава.

Одновременная подача металлизованных окатышей и жидкого металла дает возможность регулирования скорости подачи металлизованных окатышей и жидкого металла, а также равномерного распределения окатышей в объеме жидкого металла.

Использование жидкого металла в качестве жидкой металлической составляющей позволяет получать заданный химический состав получаемого расходуемого электрода, а также является основным связующим веществом.

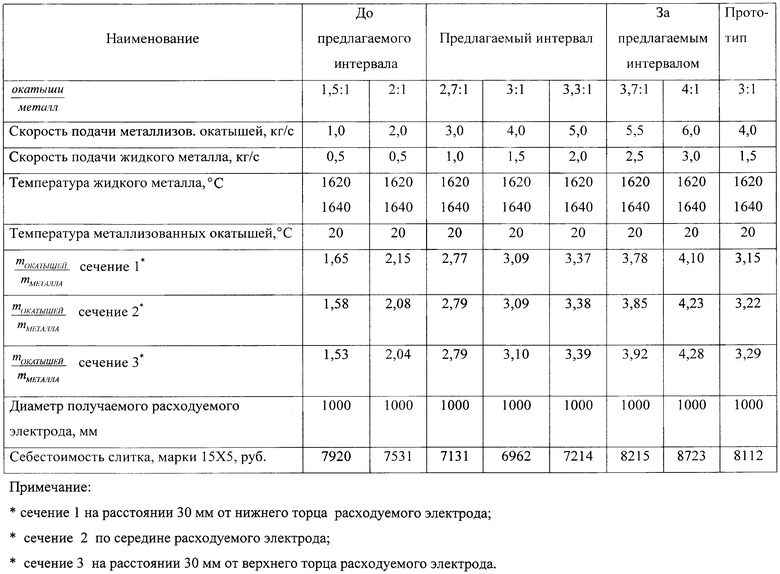

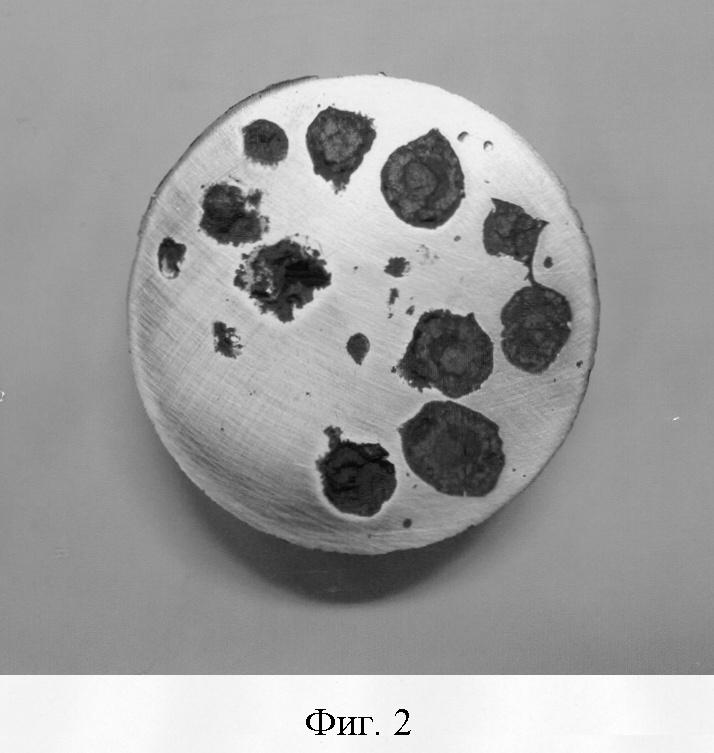

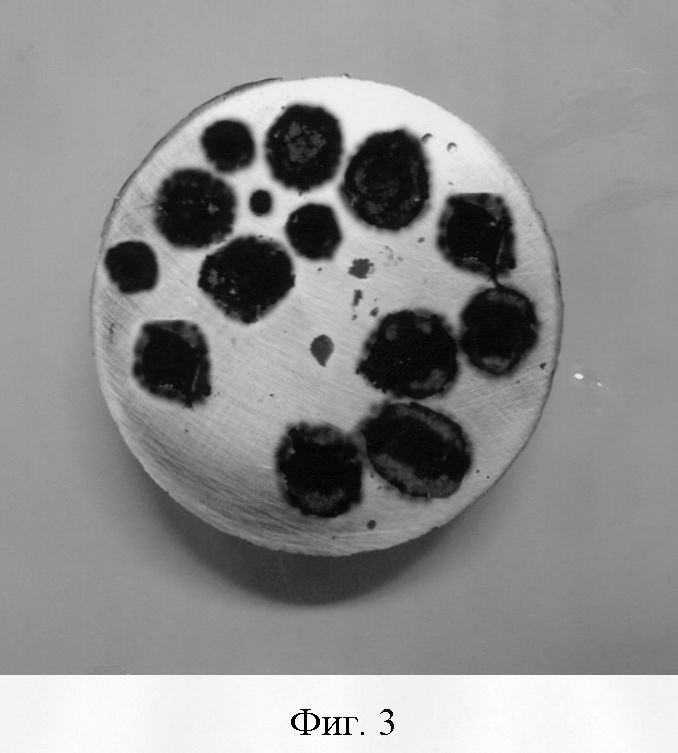

Способ проиллюстрирован фотографиями под №1-3, где приводится срез (средняя часть) получаемого расходуемого электрода.

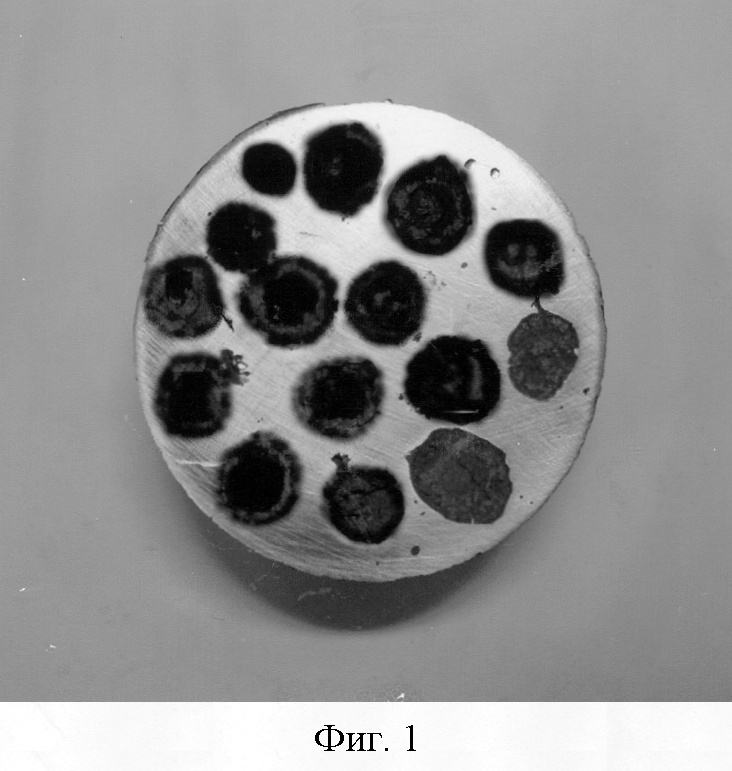

При соотношении металлизованных окатышей и жидкого металла (2,7-3,3):1 и скорости подачи 3...5 кг/с, 1...2 кг/с металлизованных окатышей и жидкого металла соответственно получаемый расходуемый электрод имеет равномерное распределение металлизованных окатышей в объеме жидкого металла (mокатышей/mметалла), сохраняя при этом высокую механическую прочность, и обеспечивает в результате электрошлакового переплава получение качественного готового слитка, с наиболее низкой себестоимостью, что полностью удовлетворяет требованиям поставленной выше задачи (см. фиг. 1).

При соотношении металлизованных окатышей и жидкого металла < 2,7:1 и скорости подачи <3 кг/с, <1 кг/с металлизованных окатышей и жидкого металла соответственно наблюдается неравномерное распределение металлизованных окатышей в объеме жидкого металла (mокатышей/mметалла), что впоследствии приводит к получению в результате электрошлакового переплава слитка с химической неоднородностью (см. фиг. 2).

При соотношении металлизованных окатышей и жидкого металла >3,3:1 и скорости подачи >5 кг/с, >2 кг/с металлизованных окатышей и жидкого металла соответственно наблюдаются неравномерное распределение металлизованных окатышей в объеме жидкого металла (mокатышей/mметалла), чтовпоследствии приводит к получению в результате электрошлакового переплава слитка с химической неоднородностью, а также недостаточная механическая прочность получаемого расходуемого электрода, затрудняющая его дальнейший передел на установке электрошлакового переплава (см. фиг. 3).

Пример конкретного выполнения способа.

Промышленные исследования проводились на ОАО “Златоустовском металлургическом комбинате” в ЭСПЦ №3.

Получение расходуемого электрода включает в себя следующие технологические операции: в изложницу, имеющую форму готового расходуемого электрода, одновременно подают жидкий металл, выплавленный в дуговой сталеплавильной печи, и через шнековый механизм осуществляют подачу металлизованных окатышей. В качестве жидкого металла для связки металлизованных окатышей использовали следующие марки стали: 07Х17Н6, ЭП56, 20Х23Н18, 40Х13.

Полученные расходуемые электроды подвергали электрошлаковому переплаву на установке А-550 в кристаллизатор диаметром 120 мм и высотой 500 мм под флюсом АНФ-6 в количестве 2,5 кг на плавку. С целью увеличения сплавляемой части к переплавляемым расходуемым электродам приваривали инвертарные головки. Разводку процесса осуществляли на токе 2 кА, при напряжении 55 В. Основной период плавки проходил на токе 2,5 кА и напряжении 60 В. Вывод усадки не производился. Процесс переплава протекал достаточно устойчиво, имело место вспенивание шлака. Значительные скачки тока отсутствовали. Пылевыделение при протекании процесса было незначительным. Результаты проведенных опробований представлены в таблице.

Исследование качества металла после электрошлакового переплава позволило констатировать наличие плотной бездефектной структуры, при достаточно хорошей поверхности слитка, а также однородность химического состава по высоте слитка в случаях, когда скорость подачи металлизованных окатышей и жидкого металла находилась в интервале 3...5 кг/с, 1...2 кг/с, при выбранных в ходе эксперимента соотношениях металлизованных окатышей и жидкого металла (2,7-3,3):1.

В результате предлагаемого способа получения при соотношении металлизованных окатышей и жидкого металла (2,7-3,3):1 и скорости подачи 3...5 кг/с, 1...2 кг/с соответственно расходуемый электрод имел наиболее низкую себестоимость по сравнению с прототипом.

Промышленная применимость

Предлагаемый способ может быть использован в единичном и массовом производстве, при изготовлении расходуемых электродов для электрошлакового переплава.

Список источников

1. Пат. США кл. 75-10R, (С 22 В 4/00, В 22 Д 27/02), №3997332.

2. Баранов В.А. Пат. 2083326, МПК6 В 22 F 3/02, опубл. 10.07.97 г. Патентообладатель Верхнесалдинское металлургическое производственное объединение.

3. Бакуменко С.П., Якушев О.С., Шатов В.М. Авт. св. СССР, кл. В 22 d 7/00, С 21 с 5/56, №427778, заявл. 18.04.72, опубл. 29.01.75.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ РАСХОДУЕМЫХ ЭЛЕКТРОДОВ | 2004 |

|

RU2260065C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАСХОДУЕМЫХ ЭЛЕКТРОДОВ | 2006 |

|

RU2314355C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАСХОДУЕМЫХ ЭЛЕКТРОДОВ | 2005 |

|

RU2297462C1 |

| Способ получения расходуемых электродов для электрошлакового переплава | 2020 |

|

RU2742094C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАСХОДУЕМОГО ЭЛЕКТРОДА | 2006 |

|

RU2313590C1 |

| Способ получения многослойных слитков методом электрошлакового переплава | 2021 |

|

RU2761192C1 |

| Способ получения расходуемого электрода электрошлакового переплава для формирования многослойной отливки | 2017 |

|

RU2674596C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНЫХ СЛИТКОВ ЭЛЕКТРОШЛАКОВЫМ ПЕРЕПЛАВОМ | 1999 |

|

RU2163269C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА, СТАЛИ ЗАГОТОВОК И ИЗДЕЛИЙ ИЗ НИХ С ИСПОЛЬЗОВАНИЕМ ДОМЕННОГО, СТАЛЕПЛАВИЛЬНОГО И ПРОКАТНОГО ПРОИЗВОДСТВ НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2131930C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА | 2003 |

|

RU2241050C1 |

Изобретение относится к области электрометаллургии, в частности к получению расходуемых электродов для электрошлакового переплава. Способ включает заливку металлизованных окатышей одновременно подаваемым в изложницу жидким металлом в соотношении (2,7-3,3):1 со скоростью подачи металлизованных окатышей 3...5 кг/с и жидкого металла 1...2 кг/с. Изобретение позволяет получить расходуемый электрод с высокой химической однородностью и достаточной механической прочностью. В результате электрошлакового переплава расходуемого электрода получается слиток, имеющий плотную бездефектную структуру при достаточно хорошей поверхности, с наиболее низкой себестоимостью. 3 ил., 1 табл.

Способ получения расходуемых электродов, включающий заливку твердой металлической составляющей жидким металлом, отличающийся тем, что в качестве твердой металлической составляющей используют металлизованные окатыши, подаваемые в изложницу одновременно с жидким металлом в соотношении (2,7-3,3):1 со скоростью подачи металлизованных окатышей 3-5 кг/с и жидкого металла 1-2 кг/с.

| 1972 |

|

SU427778A1 | |

| СПОСОБ ПОЛУЧЕНИЯ РАСХОДУЕМОГО ЭЛЕКТРОДА ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА | 1999 |

|

RU2148094C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДА ДЛЯ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА | 1990 |

|

RU2011320C1 |

| Пюпитр для работы на пишущих машинах | 1922 |

|

SU86A1 |

| US 4159184 А, 26.06.1979. | |||

Авторы

Даты

2004-08-10—Публикация

2003-03-24—Подача