Изобретение относится к области электрометаллургии, в частности к получению расходуемых электродов для электрошлакового переплава.

Известен способ получения расходуемых электродов, включающий засыпку шихтовых материалов порциями в матрицу и прессование, при этом в первую порцию шихтовых материалов вносят лигатурные добавки в количестве 30-70% [1].

Недостатком данного способа является то, что наблюдается неравномерное распределение лигатурных добавок по высоте получаемого расходуемого электрода, содержание в нижнем слое расходуемого электрода выше, чем в последующих выше лежащих слоях. В процессе прессования наблюдается неодинаковая степень обжатия, а также недостаточная механическая прочность, что затрудняет получение расходуемых электродов большого диаметра.

Известен способ получения расходуемых электродов, заключающийся в компактировании кусковой шихты, которую с целью упрочнения электрода и стабилизации состава шлаковой ванны в процессе переплава засыпают в форму и заливают расплавом рабочего флюса ЭШП [2].

Недостатком данного способа получения расходуемых электродов является то, что использование в качестве связующего вещества флюса ЭШП приводит к тому, что в процессе дальнейшего электрошлакового переплава масса жидкого флюса увеличивается по ходу сплавления расходуемого электрода. Для поддержания неизменной массы рабочего флюса по ходу переплава необходимо его скачивание, что весьма затруднительно на установках ЭШП со стационарным кристаллизатором. Данный способ предполагает использование нерасходуемых электродов для поддержания электрошлакового процесса, что в значительной степени усложняет технологический процесс и увеличивает себестоимость выплавляемого слитка. Усложняется процесс получения химической однородности расходуемых электродов по высоте. Для получения расходуемых электродов путем компактирования кусковой шихты необходимо применение сырья, обладающего "чистотой" по примесям цветных металлов и остаточным элементам, не удаляемым походу ЭШП.

Известен способ получения расходуемого электрода, при котором из металлизованных окатышей методом изостатического прессования с добавками и без добавок легирующих присадок изготовляли стержни размером 5×5×25 см [3]. Расходуемый электрод состоял из трех сваренных встык стержней. Углеродосодержащие добавки, например карбид кремния, карбид титана или их смесь, вводились либо сразу в состав переплавляемых электродов перед прессованием, либо давались на шлак.

Недостатком данного способа является то, что наблюдается повышенное содержание углерода и кремния в слитке после переплава; неравномерное распределение углерода по высоте слитка (содержание его в нижней части значительно больше, чем в верхней).

В качестве прототипа принят способ получения расходуемых электродов с применением металлизованных окатышей, заливаемых сверху жидким металлом при соотношении (2,7...3,3):1 со скоростью одновременной подачи окатышей 3...5 кг/с и жидкого металла 1...2 кг/с [4].

Недостатком использования данного способа подачи жидкого металла одновременно с металлизованными окатышами сверху является то, что необходимо достаточно точное соблюдение технологических параметров, а именно соблюдение постоянных соотношений и скоростей их совместной подачи. При незначительных нарушениях заданных технологических параметров происходит неравномерное распределение и всплытие металлизованных окатышей, что приводит к химической неоднородности и, как следствие, недостаточной механической прочности получаемых расходуемых электродов. Соотношение металлизованных окатышей с жидким металлом и скорости их одновременной подачи находятся в достаточно широких пределах исходя из кинетики растворения металлизованных окатышей. Для соблюдения скоростей одновременной подачи необходимы сложные дозирующие устройства.

Задачей изобретения является упрощение технологии, повышение химической однородности и механической прочности получаемых расходуемых электродов.

Задача решается тем, что в способе получения расходуемых электродов, включающем заливку жидким металлом твердой металлической составляющей, преимущественно в виде металлизованных окатышей, подаваемых в изложницу, согласно изобретению первоначально в изложницу подают металлизованные окатыши, предварительно подогретые до температуры 650...850°С, а подачу жидкого металла осуществляют в изложницу снизу под давлением 2...3 атм в соотношении с окатышами 1:(1...2,5).

Предварительное засыпание подогретых металлизованных окатышей в изложницу и подача снизу жидкого металла под указанным давлением упрощает технологию, а также дает возможность добиться равномерного распределение окатышей в объеме жидкого металла.

Использование металлизованных окатышей в качестве твердой металлической составляющей дает возможность получения расходуемого электрода с повышенной химической однородностью, достигаемой в результате того, что металлизованные окатыши имеющие сферическую форму и постоянство гранулометрического состава, обеспечивают тем самым равномерное распределение их в объеме получаемого расходуемого электрода, в отличие от металлических шихтовых отходов, и позволяют получить достаточную механическую прочность, а также низкое содержание вредных примесей, не удаляемых в процессе электрошлакового переплава.

Использование жидкого металла в качестве жидкой металлической составляющей позволяет получать заданный химический состав получаемого расходуемого электрода, а также является основным связующим веществом.

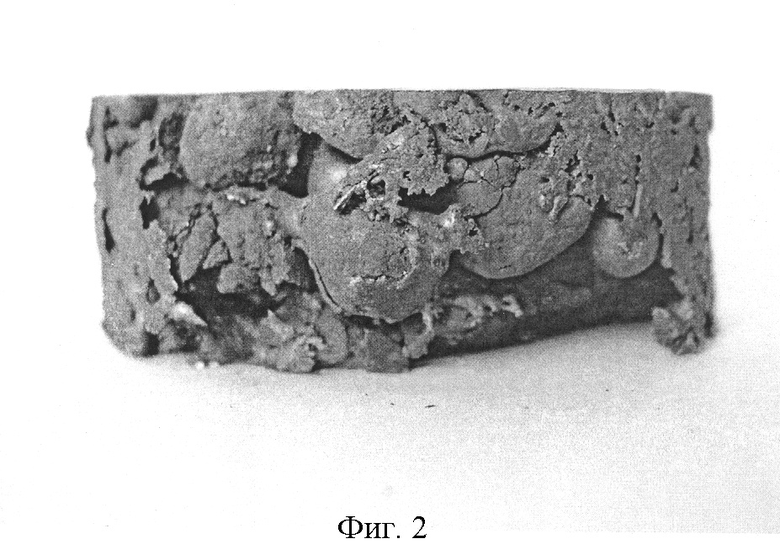

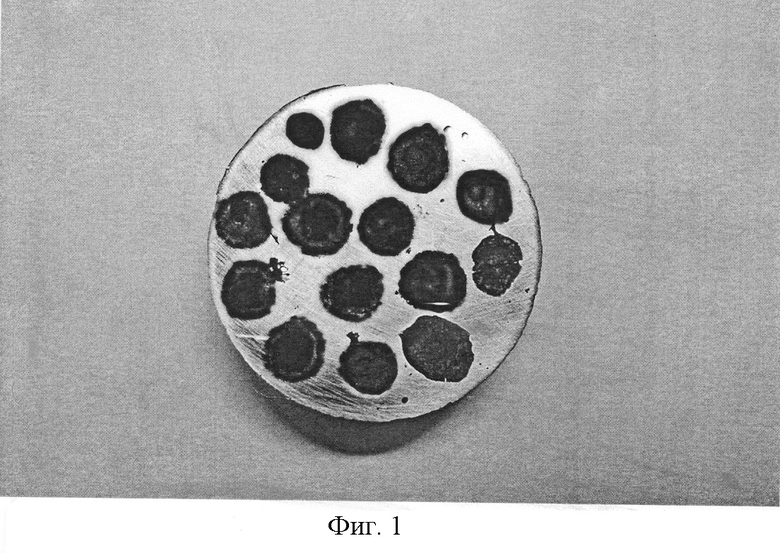

Способ проиллюстрирован фотографиями №№1-2, (фиг.1-2), где приводятся срез (средняя часть) и боковая поверхность получаемого расходуемого электрода.

При соотношении металлизованных окатышей и жидкого металла от 1:1 до 2,5:1 при температуре предварительного подогрева окатышей 650...850°С и давлении жидкого металла 2...3 атм окатыши пропитываются жидким металлом на заданную высоту получаемого расходуемого электрода (см. фиг. 1, 2).

При соотношении металлизованных окатышей и жидкого металла от 1:1 до 2,5:1 при температуре предварительного подогрева окатышей до 650°С и давлении жидкого металла 2...3 атм окатыши не пропитываются жидким металлом на заданную высоту получаемого расходуемого электрода.

При соотношении металлизованных окатышей и жидкого металла от 1:1 до 2,5:1 при температуре предварительного подогрева окатышей более 850°С и давлении жидкого металла 2...3 атм имеет место подплавление металлизованных окатышей снизу и увеличение степени их вторичного окисления, вследствие чего теряется привлекательность технологии.

При подаче жидкого металла под давлением в интервале 2...3 атм происходит полное заполнение изложницы металлом на заданную высоту.

При подаче жидкого металла под давлением менее 2 атм не происходит полное заполнение изложницы металлом на заданную высоту.

При подаче жидкого металла под давлением более 3 атм происходит выдавливание металлизованных окатышей из изложницы.

Пример конкретного выполнения способа.

Промышленные исследования проводились на ОАО "Златоустовский металлургический завод" в ЭСПЦ №3.

Получение расходуемого электрода включает в себя следующие технологические операции: в изложницу, имеющую форму готового расходуемого электрода, засыпают предварительно подогретые до температуры 650...850°С металлизованные окатыши и заливают снизу жидким металлом, находящимся при температуре 1640...1660°С под давлением 2...3 атм. Изложница сверху накрывается железобетонной плитой с целью предотвращения выдавливания наружу окатышей. Полученный таким образом расходуемый электрод имеет равномерное распределение металлизованных окатышей в объеме жидкого металла. Расчетом установлено, что соотношение частей металлизованных окатышей и жидкого металла в получаемом расходуемом электроде должно быть от 1:1 до 2,5:1 в зависимости от размера используемых металлизованных окатышей, чтобы обеспечить требуемое заполнение металлом изложницы на высоту расходуемого электрода и достаточные прочностные свойства.

В качестве жидкого металла для пропитки металлизованных окатышей использовались следующие марки стали: 07Х17Н6, ЭП56, 20Х23Н18, 40Х13.

Полученные расходуемые электроды подвергались электрошлаковому переплаву на установке А-550 в кристаллизатор диаметром 120 мм и высотой 500 мм под флюсом АНФ - 6 в количестве 2,5 кг на плавку. С целью увеличения сплавляемой части к переплавляемым расходуемым электродам приваривались инвентарные головки. Разводку процесса осуществляли на токе 2 кА, при напряжении 55 В. Основной период плавки проходил на токе 2,5 кА и напряжении 60 В. Вывод усадки не производился. Процесс переплава протекал достаточно устойчиво, имело место вспенивание шлака. Значительные скачки тока отсутствовали. Пылевыделение при протекании процесса было незначительным. Исследование качества металла после электрошлакового переплава позволило констатировать наличие плотной бездефектной структуры, характерной для электрошлакового металла при достаточно хорошей поверхности слитка. Однородность химического состава по высоте слитка достигалась в случаях, когда температура подогрева металлизованных окатышей и их соотношение с жидким металлом находилось в интервалах от 1:1 до 2,5:1 и 650...850°С при давлении жидкого металла 2...3 атм.

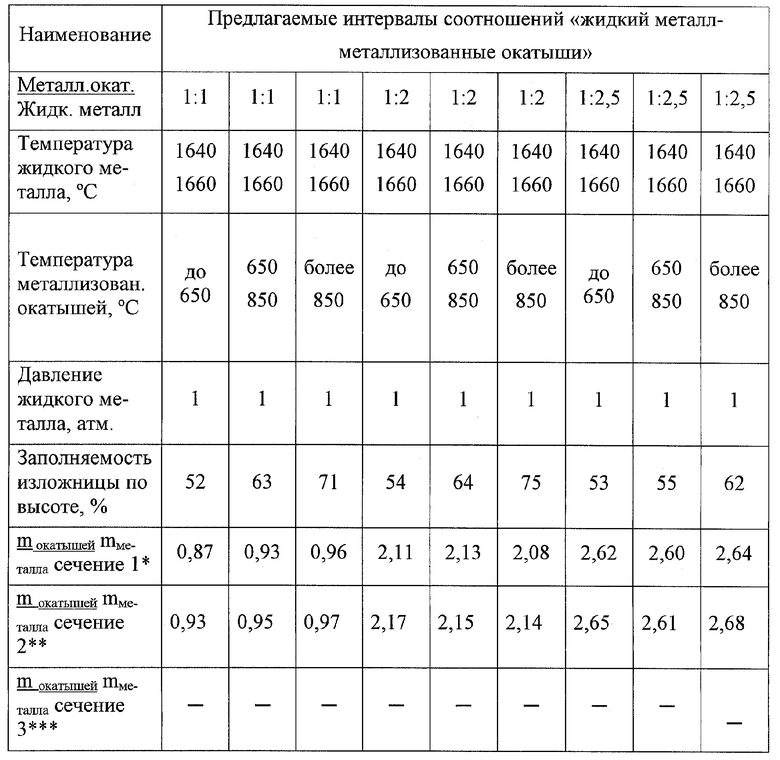

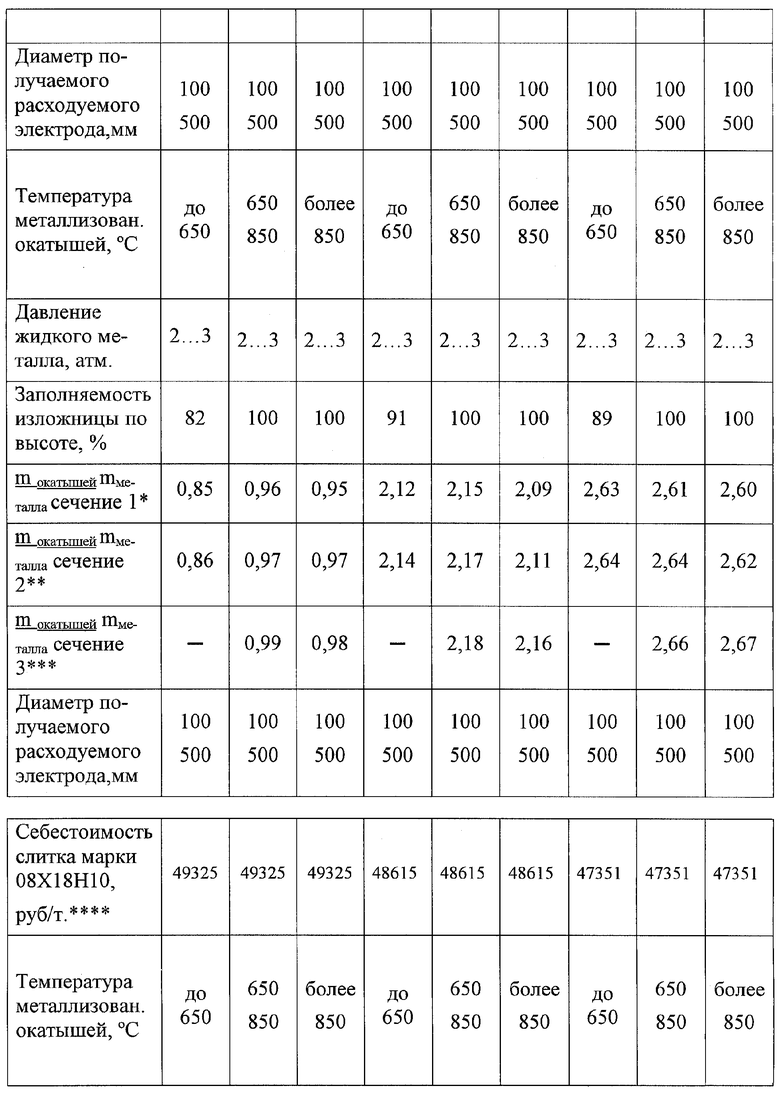

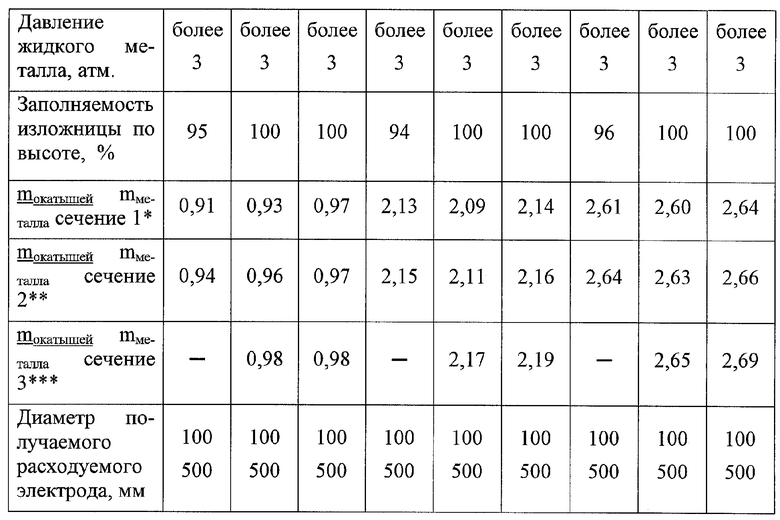

В результате, поставленная выше задача достигается. Результаты промышленных испытаний представлены в таблице.

Примечание:

* сечение 1 на расстоянии 30 мм от нижнего торца расходуемого электрода;

** сечение 2 по середине расходуемого электрода;

*** сечение 3 на расстоянии 30 мм от верхнего торца расходуемого электрода. Отсутствие значений отношения mокатышей/mметалла связано с низким коэффициентом заполнения изложницы по высоте.

**** себестоимость рассчитывалась только для тех случаев, где качество получаемого слитка удовлетворяло требованиям к металлу электрошлакового переплава.

Из таблицы видно, что наиболее оптимальное по себестоимости и качеству получаемого слитка в ходе электрошлакового переплава было у расходуемых электродов с температурой предварительного подогрева металлизованных окатышей 650...850°С и давлением жидкого металла 2...3 атм, при их соотношении от 1:1 до 1:2,5.

Промышленная применимость

Предлагаемый способ может быть использован в единичном и массовом производстве, при изготовлении расходуемых электродов для электрошлакового переплава.

Список источников информации

1. Авт. св. СССР №427778, МКИ В 22 D 7/00, С 21 С 5/56, заявл. 18.04.72, опубл. 29.01.75.

2. Авт. св. СССР №1875572/22-02, кл. С 21 С 5/56, заявл. 24.01.73, опубл. 05.06.80. Бюл. №21.

3. Патент США №3997332, МКИ 75-10R, C 22 В 4/00.

4. Патент РФ №2233895, МКИ С 22 В 9/18, Н 05 В 7/07, заявл. 24.03.2003, опубл. 10.08.2004. Бюл. №22.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ РАСХОДУЕМЫХ ЭЛЕКТРОДОВ | 2006 |

|

RU2314355C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАСХОДУЕМЫХ ЭЛЕКТРОДОВ | 2005 |

|

RU2297462C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАСХОДУЕМЫХ ЭЛЕКТРОДОВ | 2003 |

|

RU2233895C1 |

| Способ получения расходуемых электродов для электрошлакового переплава | 2020 |

|

RU2742094C1 |

| Способ получения расходуемого электрода электрошлакового переплава для формирования многослойной отливки | 2017 |

|

RU2674596C1 |

| Способ получения многослойных слитков методом электрошлакового переплава | 2021 |

|

RU2761192C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКА ПЕРЕМЕННОГО СЕЧЕНИЯ ЭЛЕКТРОШЛАКОВЫМ ПЕРЕПЛАВОМ | 1992 |

|

RU2048553C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНЫХ СЛИТКОВ ЭЛЕКТРОШЛАКОВЫМ ПЕРЕПЛАВОМ | 1999 |

|

RU2163269C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА | 2003 |

|

RU2241050C1 |

| Способ легирования заготовки при помощи плавящегося электрода с покрытием в процессе электрошлакового переплава | 2019 |

|

RU2701698C1 |

Изобретение относится к области электрометаллургии, в частности к получению расходуемых электродов для электрошлакового переплава. Способ включает подачу в изложницу металлизованных окатышей, предварительно подогретых до температуры 650-850°С. Подачу жидкого металла осуществляют в изложницу снизу под давлением 2...3 атм в соотношении с окатышами 1:(1,0-2,5). Изобретение позволяет получить расходуемые электроды с высокой химической однородностью и достаточной механической прочностью, а также при электрошлаковом переплаве получить слиток с плотной бездефектной структурой при достаточно хорошей поверхности. 1 табл., 2 ил.

Способ получения расходуемых электродов, включающий заливку жидким металлом твердой металлической составляющей преимущественно в виде металлизованных окатышей, подаваемых в изложницу, отличающийся тем, что первоначально в изложницу подают металлизованные окатыши, предварительно подогретые до температуры 650-850°С, а подачу жидкого металла осуществляют в изложницу снизу под давлением 2...3 атм. в соотношении с окатышами 1:(1,0-2,5).

| СПОСОБ ПОЛУЧЕНИЯ РАСХОДУЕМЫХ ЭЛЕКТРОДОВ | 2003 |

|

RU2233895C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАСХОДУЕМОГО ЭЛЕКТРОДА ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА | 1999 |

|

RU2148094C1 |

| 1972 |

|

SU427778A1 | |

| Пюпитр для работы на пишущих машинах | 1922 |

|

SU86A1 |

| US 3997332 А, 14.12.1976. | |||

Авторы

Даты

2005-09-10—Публикация

2004-10-08—Подача