Изобретение относится к промышленной технологии переработки нефти, мазута, тяжелых нефтяных остатков, производства нефтяного кокса, нефтедобыче, транспортировке нефти, нефтяной, нефтеперерабатывающей и нефтехимической промышленности с целью выделения металлов, в том числе ценных, содержащихся в тяжелых нефтях и продуктах их переработки.

Актуальность внедрения технологии процесса деметаллизации углеводородсодержащих продуктов (нефть, мазут) обусловлена интересом к нефти и другому углеводородсодержащему сырью как источникам получения ванадия, никеля, кобальта и других металлов и определяется тем, что вышеназванные углеводородсодержащие продукты содержат металлы в количествах, соизмеримых или превосходящих содержание металлов в богатых рудах. Одновременно, наличие металлов и их оксидов в сырой нефти затрудняет глубокую переработку нефти, так как металлы (такие как, ванадий, железо, никель), содержащиеся в остатке, при каталитическом крекинге являются "ядами" для катализаторов, мешают крекингу нефти, либо использованию продуктов крекинга.

Нефть содержит достаточное количество соединений тяжелых металлов, например, таких как ванадий, молибден, никель, кобальт. Их содержание в сырой нефти может составлять до 300 г/т и более, а в остаточных нефтепродуктах (мазут, гудрон) – существенно выше. Уменьшение в процессе деметаллизации исходной нефти содержания только ванадия и никеля позволяет получить существенный экономический эффект в процессе нефтепереработки, увеличить глубину нефтепереработки.

Применительно к нефтяному сырью одним из существенных факторов повышения рентабельности является комплексный подход к его глубокой переработке, позволяющий использовать не только его углеводородный потенциал посредством выработки компонентов моторных топлив и других продуктов с высокой добавленной стоимостью, но и потенциал выделения попутных неорганических компонентов в его составе, таких как редкоземельные металлы, концентрат которых может служить ценным дополнительным сырьем для металлургической промышленности.

В процессах нефтепереработки основное количество содержащихся в нефти соединений металлов переходит в мазут или в более тяжелые остатки (гудрон, битум), концентрируясь в смолисто - асфальтеновой их части. В гудроне содержания металлов по сравнению с содержанием в нефтях увеличиваются не менее чем 3,5-4 раза, а в остаточной фракции (остаток >520°С) гидроконверсии гудрона (висбрекинг) с суспендированным катализатором при степени конверсии сырья 80-90% - не менее чем 8-9 раз по отношению к гудрону.

Удаление металлов при подготовке нефти на электрообессоливающих установках (ЭЛОУ) не является в полной мере эффективным процессом, так как металлы способны образовывать химические связи с углеводородами нефти. Существующие электрохимические установки деминерализации и деметаллизации – сложны, реализация на них процесса кондиционирования нефти энергоемка, часто требует расходных реагентов, использования химически агрессивных веществ, не достигается селективного выделения примесей и металлов. Для удаления металлов из нефтей используются: экстракционно-осадительные; адсорбционные и адсорбционно–каталитические; гидрогенизационные; термические; химические и другие способы.

В качестве нетрадиционных можно отметить создание электрохимических методов очистки нефти от металлов методом деасфальтизации и деметаллизации сырой нефти или её фракций. Недостатками этих методов являются необходимость разбавления нефти растворителем для уменьшения ее вязкости, невозможность их использования для очистки в потоке нефти, дополнительная очистка применяемых реагентов или их утилизация.

Тяжелое нефтяное сырье характеризуется повышенным содержанием соединений некоторых ценных металлов (V, Ni, Mo, Co и др.), которые практически теряются при переработке такого вида сырья традиционными методами. Существующие термические методы выделения металлов из тяжелого нефтяного сырья (деметаллизация), либо не дают требуемой степени очистки сырья от соединений металлов, либо их использование в промышленном масштабе экономически не целесообразно (многостадийные, энергозатратные и капиталоемкие технологии).

Из патента РФ № 2462501 на изобретение известен способ деметаллизации и обессеривания сырой нефти в потоке, заключающийся в том, что сырая нефть поступает в первый электролизер для деметаллизации исходной нефти, затем обрабатываемая нефть подается во второй электролизер для извлечения серы, при этом обработку сырой нефти в потоке проводят электрохимически на переменном асимметричном токе плотностью 5-10 мА/дм2 с асимметрией (отношением плотности тока отрицательного полупериода к плотности тока положительного полупериода IК/IА) 8-10 и частотой тока, определяемой по формуле f=fH1/10A, где f - значение частоты выделяемого элемента; А - атомный вес выделяемого элемента; fH - значение частоты выделения водорода; n - валентность выделяемого элемента.

Недостатком способа по патенту РФ № 2462501 является использование в технологии оборудования и процесса, которые могут привести к заявленному техническому результату только путем усложнения конструкции промышленной установки, технологического процесса, его длительностью по времени воздействия на используемое сырье. Селективное выделение каждого из элементов предлагается осуществить в отдельном устройстве (двухкамерный электролизер, настроенный на конкретную частоту данного элемента), что определяет необходимость одновременного использования генераторов различных частот для достижения требуемой селективности что влечет за собой увеличение материалоемкости, усложнение конструкции в связи с ее многоступенчатостью и системы управления и регулирования. При этом используются кислоты, что влечет за собой жесткие экологические требования и добавочные технологические процессы и сложное оборудование для их выделения и нейтрализации. Кроме того, технология характеризуется низкой заявленной скоростью обработки и низкой эффективностью воздействия на сырье по сравнению в предлагаемым нами патентом.

Из патента РФ № 2631427 на изобретение известен способ выделения концентрата ценных металлов, содержащихся в тяжелых нефтях и продуктах их переработки, заключающийся в том, что подвергают обработке тяжелое нефтяное сырье действием СВЧ-плазмы в течение 2 минут в обогреваемом реакторе, снабженном вертикальным электродом со сквозным отверстием, через который в слой нефтяного сырья подают инертный газ - аргон, причем плазма и сопровождающий процесс пробой газа инициируются СВЧ-энергией на кончике электрода при температуре не выше 1500 K, а затем осуществляют фильтрационное разделение обработанного нефтяного сырья с получением твердого продукта, представляющего собой концентрат с повышенным содержанием ценных металлов; используют тяжелое нефтяное сырье с плотностью от 900 до 1100 кг/м3. Способ позволяет получить концентрат ценных металлов, таких как Ni, V, Mo, Co, Cu, Zn и других, содержащихся в нефтяном сырье.

Способ по патенту № 2631427 выбран в качестве наиболее близкого аналога (прототипа).

Основным недостатком способа по патенту № 2631427 является то, что использование технологии в промышленных масштабах может быть затруднено в связи со сложностью конструкции основного узла, системы охлаждения, а также системы обеспечения стабильного состояния и стабильного результата воздействия плазмы на обрабатываемые вещества. Кроме того, технология характеризуется низкой заявленной скоростью обработки и сложностью обеспечения непрерывности работы реактора. Осаждение выделяемых элементов на медном электроде усложняет процесс отделения выделяемых элементов, а также приводит к значительным технологическим потерям.

Техническая проблема, решаемая предлагаемым изобретением – создание эффективного и экологичного способа деметаллизации углеводородных продуктов (нефти или мазута), не требующего сложного оборудования.

Технический результат, достигаемый изобретением – повышение эффективности способа деметаллизации углеводородных продуктов (нефти или мазута), обеспечение простоты и надежности способа, обеспечение многоуровневого и мультифункционального воздействия на обрабатываемое сырье, обеспечение экологичности способа.

Заявляемый технический результат достигается за счет того, что в способе деметаллизации нефти или мазута, включающем проведение процесса очистки путем обеспечения совместного перемещения в реакторе смеси исходного углеводородного сырья и реагентов, фильтрацию смеси по окончании процесса ее обработки в реакторе, согласно изобретению в качестве реагентов используют ферромагнитную жидкость на основе магнетита, взятую в количестве не более 5 мас.% от всей реакционной массы в реакторе, исходное углеводородное сырье и ферромагнитную жидкость смешивают с образованием гомогенной смеси, полученную гомогенную смесь для обработки подают в реактор с ферромагнитными элементами внутри него и обеспечивают вращение гомогенной смеси исходного углеводородного сырья и ферромагнитной жидкости совместно с ферромагнитными элементами во вращающемся электромагнитном поле, характеризующемся частотой 50 Гц трехфазной сети переменного тока напряжением 380 Вольт, магнитной индукцией в рабочей зоне реактора (0,9-1,1) Тл и при числе оборотов ферромагнитных элементов в реакционной зоне до 3000 в минуту включительно, обработку гомогенной смеси во вращающемся электромагнитном поле осуществляют при скорости протекания смеси через реактор в интервале (0,1 – 0,5) м/сек, после обработки гомогенной смеси во вращающемся электромагнитном поле осуществляют ее магнитную сепарацию для отделения ферромагнитных наночастиц, затем смесь подают на очистку в электростатический фильтр ячеистого типа, в котором воздействуют на смесь пульсирующим электрическим полем с напряжением в диапазоне от 2 до 20 кВ, частотой пульсаций от 10 до 200 Гц и амплитудой импульса в диапазоне от 05, до 2 кВ, далее смесь подают в электростатический фильтр пластинчатого типа с напряжением 200-2000 В и с чередующейся с частотой 10-200 Гц полярностью электродов, выполненных в виде пластины, затем осуществляют разделение жидкой и твердой фазы.

Отделенные ферромагнитные наночастицы и воду можно возвращать в производственный цикл.

Разделение жидкой и твердой фазы можно осуществлять посредством фильтра, или центрифуги, или отстойника, или путем промывки.

Перед смешиванием с ферромагнитной жидкостью целесообразно осуществлять предварительную подготовку исходного углеводородного сырья в проточной электролитической ячейке в присутствии водного раствора NaOH в количестве не более 3 % маcс. от исходного углеводородного сырья.

Концентрация водного раствора NaOH может составлять 5-10 мас.%.

Рабочая камера реактора может быть выполнена с диаметром 90–136 мм.

Можно использовать цилиндрические ферромагнитные элементы диаметром 0,5–5 мм и длиной 5–60 мм.

Можно использовать ферромагнитные элементы в количестве (0,10–1,5 кг).

Предлагаемый способ основан на последовательной обработке исходных углеводородных продуктов (нефти или мазута) и выполняется в несколько этапов (стадий).

Реакционным компонентом, используемым в процессе обработки в реакторе, является ферромагнитная жидкость - искусственно синтезированный материал, обладающий жидкотекучими и магнитоуправляемыми свойствами. Ферромагнитные жидкости представляют собой коллоидные растворы, состоящие из частиц нанометровых размеров (обычный размер 10-100 нм и меньше) материала, содержащего железо, взвешенных в несущей жидкости. При получении магнитных наночастиц, как правило, используются железо, никель и кобальт и их оксиды. Среди магнитных материалов, нашедших широкое технологическое применение, следует отметить ферромагнетики. Они имеют общую формулу MO-Fe2O3, где М - двухвалентный ион металла. Наиболее часто встречающимся представителем данной группы является магнетит (Fe3+[Fe2+Fe3]+O4).

В настоящее время разработана методика и отработана технология получения мелкодисперсного нанопорошка Fe3O4 путем воздействия вращающимся электромагнитным полем на подготовленную воду, в качестве которой использовалась дистиллированная вода. Специальных реагентов и химически активных веществ не добавлялось. Размеры полученных наночастиц магнетита контролировались с использованием электронного микроскопа высокой разрешающей способности, а состав методом исследования эмиссионных спектров веществ в ИК (инфракрасном) диапазоне (источник 1: «Разработка научно-технологических основ получения нанопорошков из техногенного сырья и модифицирования материалов с применением энергомеханической обработки», автор: Конюхов Ю.В., Федеральное государственное автономное образовательное учреждение высшего образования «Национальный исследовательский технологический университет «МИСиС», специальность 05.16.09 – Материаловедение (металлургия), диссертация на соискание ученой степени доктора технических наук; опубл. в сети Интернет по адресу: https://misis.ru/files/9363/Konyukhov_diss.pdf).

Главные преимущества магнетита - низкая восприимчивость к окислению, высокие магнитные свойства и низкая стоимость. С уменьшением размера магнитного материала до однодоменного уровня (менее нескольких десятков нм) он приобретает свойство суперпарамагнетизма. Суперпарамагнитные частицы при удалении магнитного поля полностью теряют намагниченность, то есть возвращаются в исходное состояние и могут быть легко ресуспензированы в растворе. С энергетической точки зрения уменьшение размеров частицы приводит к возрастанию доли поверхностной энергии в ее химическом потенциале, что делает ее способной эффективно взаимодействовать с любыми химическими соединениями.

Получение ферромагнитной жидкости осуществляют в блоке подготовки ферромагнитной жидкости, который представляет собой, например, установку вихревого слоя АВС-80, описанную в источнике 1.

Содержащиеся в ферромагнитной жидкости магнитные и супермагнитные наночастицы являются одним из главных элементов процесса деметаллизации углеводородсодержащего сырья в заявляемом способе.

На первом этапе осуществления заявляемого способа исходное углеводородное сырье (например, нефть или мазут) и ферромагнитная жидкость смешиваются с образованием гомогенной смеси, при этом ферромагнитная жидкость добавляется в количестве не более 5 мас.% от всей реакционной массы, находящейся в реакторе. Такое смешивание осуществляется в смесителе, конструкция которого также не имеет значения для заявляемого способа, главное, чтобы было обеспечено эффективное и качественное перемешивание исходного сырья и ферромагнитной жидкости.

Гомогенная смесь, содержащая исходное углеводородное сырье и ферромагнитную жидкость, подается в проточный аппарат (реактор) активации процессов с вращающимся электромагнитным с частотой 50 Гц и скоростью вращения до 3000 оборотов в минуту включительно.

При таких параметрах вращающегося электромагнитного поля время пребывания обрабатываемой гомогенной смеси в реакционное зоне (в реакторе) составляет не более 5 сек.

Для более эффективного смешивания исходного сырья с ферромагнитной жидкостью до образования однородной гомогенной смеси можно осуществлять его предварительную подготовку путем электрохимического воздействия в проточной электролитической ячейке в присутствии водного раствора NaOH в количестве не более 3 % маcс. от исходного углеводородного сырья.

Основной процесс обработки гомогенной смеси происходит в реакторе, который представляет собой рабочую камеру с ферромагнитными элементами, размещённую в индукторе вращающегося электромагнитного поля с системой охлаждения. При этом используются энергии вращающегося электромагнитного поля и находящихся в рабочей зоне реактора магнитоуправляемых ферромагнитных элементов, что позволяет обеспечить комбинированное воздействия на обрабатываемые углеводородные продукты (нефть, мазут) за счет таких явлений, как магнитострикция, кавитация, электролиз, акустические, а также механохимические, электрофизические и электрохимические воздействия.

Принципы расчетов и конструирования реакторов с вращающимся электромагнитным полем описаны в источнике 2: «Математическое моделирование управляемых электромагнитных реакторов», автор Е.И. Забудский, М, изд. ООО «Мегаполис», 2018, УДК 621.3.072-519.673 (075), стр. 307 – 318, опубл.: http://zabudsky.ru/Monograph_March2018site.pdf . В источнике 2 описаны образцы реакторов с вращающимся электромагнитным полем УРВ1 – УРВ5.

Также конструкция реактора с вращающимся электромагнитным полем может быть реализована в соответствии с конструкцией физико-химического реактора с вихревым слоем по патенту РФ № 195803 на полезную модель.

Рабочая камера реактора диаметром 90–136 мм, размещена в индукторе вращающегося электромагнитного поля. В рабочей зоне реактора размещены цилиндрические ферромагнитные элементы диаметром 0,5–5 мм и длиной 5–60 мм в количестве от нескольких десятков до нескольких сотен штук (0,10–1,5 кг) в зависимости от объёма рабочей зоны аппарата. Индуктор вращающегося электромагнитного поля с системой охлаждения подключается к трехфазной промышленной сети переменного тока напряжением 380/220 В, частотой 50 Гц, обеспечивая скорость вращения электромагнитного поля 3000 оборотов в минуту включительно.

Использование вращающегося электромагнитного поля в присутствии ферромагнитных элементов, как средство воздействия на материал, позволяет существенно и комплексно активизировать физические и физико-химические процессы в обрабатываемой среде – в нашем случае в исходном углеводородном сырье.

Воздействие на исходное сырье в присутствии ферромагнитных элементов вращающегося электромагнитного поля с частотой 50 Гц и скоростью вращения до 3000 оборотов в минуту включительно обеспечивает широкие технологические возможности, высокую производительность и энергоэффективность – энергозатраты до 1,0 квт на тонну обрабатываемой продукции, коэффициент мощности Cos φ=0,98, большой вес ферромагнитных элементов внутри аппарата (0,1 – 1,5 кГ), высокая магнитная индукция в рабочей зоне 0,9-1,1Тл.

Магнитная индукция в рабочей зоне (0,9-1,1) Тл. задается силой тока, проходящего в обмотках индуктора вращающегося электромагнитного поля при частоте 50 Гц трехфазной промышленной сети переменного тока, напряжением 380 Вольт и при числе оборотов ферромагнитных элементов в реакционной зоне до 3000 в минуту включительно.

Оптимальная скорость протекания углеводородных продуктов через реактор 0,1-0,5 метров в секунду. Оптимальность скорости протекания углеводородных продуктов через реактор установлена с точки зрения полноты реакции исходного углеводородного сырья и ферромагнитной жидкости.

Третьей стадией является отделение ферромагнитных наночастиц и адсорбированных на данных частицах элементов и элементоорганических соединений с использованием магнитного сепаратора методом магнитного разделения.

По завершению процесса первичного отделения ферромагнитных наночастиц и адсорбированных на данных частицах элементов с использованием метода магнитного сепарирования, реакционная масса поступает в основной блок сепарации, где последовательно проходит через блок из электростатических фильтров-реакторов и узел разделения.

В электростатическом фильтре ячеистого типа реакционная масса проходит через сетчатые электроды, на которые подается электрическое напряжение, за счет чего между ними возникает электрическое поле. Поле воздействует на реакционную массу и обеспечивает поляризацию кластеров, содержащих комплексообразующие элементы, находящиеся в диэлектрической среде сырья и последующее их осаждение на сетчатых электродах. В результате этого на электродах образуется металлоорганический концентрат в виде гелеподобной субстанции. После накопления металлоорганического концентрата на электродах подачу сырья в реактор прекращают и выгружают концентрат.

Суть работы электростатического фильтра ячеистого типа состоит в обеспечении условий извлечения из углеводородсодержащего продукта металлоорганических кластеров путем комбинированной обработки углеводородов путем воздействия на обрабатываемый продукт пульсирующего электрического поля величиной напряжения в диапазоне 2-20 кВ в зависимости от проводимости продукта. Амплитуда импульса в диапазоне 0,5-2 кВ и зависит от свойств обрабатываемого продукта. Частота пульсаций составляет 10-200 Гц.

Данный процесс обеспечивает осаждение на электродах гелеподобного концентрата, содержащего кластеры V, и/или Ni, и/или Al, и/или Са, и/или S, и/или Si, и/или Р, и/или Со. Таким образом обеспечивается извлечение из углеводородного сырья химических элементов V, Ni, Al, Са, S, Si, Р, Со, Na в виде металлоорганических кластеров, состоящих из металлического ядра, покрытого снаружи слоем тиолов, органических сульфидов, создающих замкнутую оболочку.

Электростатический фильтр ячеистого типа может быть реализован, например, по авторскому свидетельству СССР № 276721, или авторскому свидетельству СССР № 1037964, или авторскому свидетельству № 63771, или по авторскому свидетельству № 202019.

Далее углеводородные продукты поступают в электростатический фильтр пластинчатого типа, выполненный в виде пластины из изоляционного материала с нанесенными на нее электродами с чередующейся полярностью, на которые от высоковольтного генератора подается пульсирующее двухполярное напряжение с частотой 10-200 Гц напряжением в диапазоне 200 – 2000В, создающее разность потенциалов между системами электродов в интервале 200-2000В в зависимости от обрабатываемого продукта при ассиметричном токе, что позволяет разделить металлоорганические соединения по уровню проводимости путем регулирования амплитуды импульса, частоты следования импульсов, шага электродов. По результатам обработки из реакционной смеси выделяется гелеобразный осадок, содержащий металлоорганические соединения. Получение осадка в гелеобразном виде подтверждено в результате проведенных многочисленных опытно-экспериментальных работ. Особенность пластинчатого фильтра и его основное отличие от ячеистого фильтра – это возможность избирательного разделения металлоорганических соединений.

Таким образом, наличие двух электростатических фильтров разной конструкции (ячеистого и пластинчатого типа) позволяет наиболее полно выделить из исходного сырья металлоорганические соединения.

Электростатический фильтр пластинчатого типа может быть реализован, например, как по полезной модели № 61595.

По завершению обработки в блоке электростатических фильтров, реакционная масса подается в узел разделения и разделяется на гелеобразный осадок, содержащий металлоорганические соединения и деметаллизированное исходное углеродсодержащее сырье. Таким образом, выделение металлов осуществляется в три стадии, что позволяет увеличить степень извлечения металлов по сравнению с традиционными методами.

Процесс обработки заканчивается дополнительным разделением твердых и жидких фаз с использованием стандартного оборудования (фильтры, центрифуги, отстойники, промывка).

Предлагаемая технология обеспечивает выделение металлов и других элементов из углеводородных продуктов (нефть, мазут), путем комбинированного воздействия, включающего обработку вращающимся электромагнитным полем (в реакторе), проведение высокочастотного электролиза в проточных электролизерах с использованием водной ферромагнитной жидкости и магнитоуправляемых наночастиц. При этом удается выделять содержащиеся в исходных продуктах элементы, находящиеся как в виде соединений, так и в виде простых химических элементов.

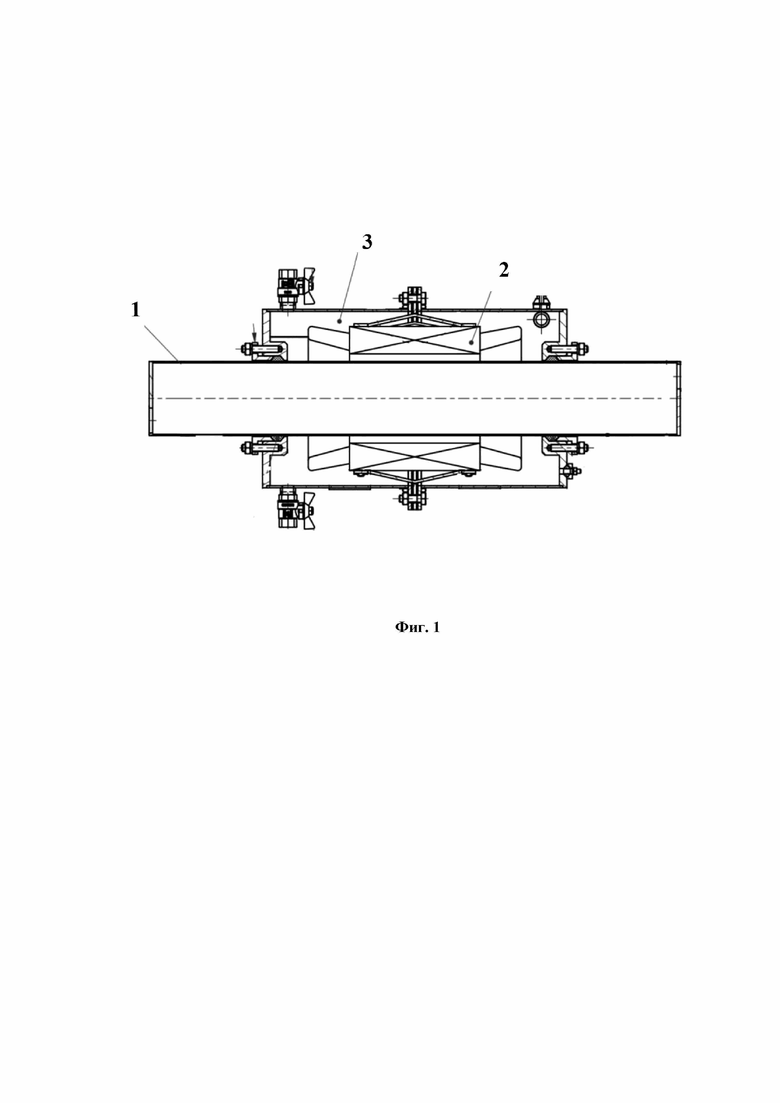

На фиг. 1 представлен реактор, используемый в заявляемом способе.

Позиции на чертеже:

1 - реакционная камера;

2 - электрическая обмотка – индуктор; 3 – камера охлаждающей жидкости.

Заявляемый способ по всем примерам был реализован на установке, представленной на фиг. 1. Рабочая камера реактора диаметром 100 мм, размещена в индукторе вращающегося электромагнитного поля. В рабочей зоне реактора размещены цилиндрические ферромагнитные элементы диаметром 0,5–5 мм и длиной 5–60 мм в количестве 1 кг. Индуктор вращающегося электромагнитного поля с системой охлаждения подключен к трехфазной промышленной сети переменного тока напряжением 380/220 В, частотой 50 Гц, обеспечивая скорость вращения электромагнитного поля 3000 оборотов в минуту включительно.

Осуществляли предварительную подготовку исходного углеводородного сырья в присутствии водного раствора NaOH с концентрацией (5-10) мас.% в проточной электролитической ячейке, известной, например, из сведений, приведенных в сети Интернет:

%BE%D1%85%D0%B8%D0%BC%D0%B8%D1%87%D0%B5%D1%81%D0%BA%D0%B0 %D1%8F-%D1%8F%D1%87%D0%B5%D0%B9%D0%BA%D0%B0-%D1%8D-5%D1%81 - электрохимическая ячейка Э-5С; или электрохимическая ячейка, известная из патента РФ № 2176989 на изобретение.

Могут быть применены другие проточные электролитические ячейки:

https://gmpnews.ru/2017/03/protochnyj-elektrolizer-dlya-nepreryvnogo-elektrosinteza-ot-

kompanii-ika/ - проточная электролитическая ячейка ELECTRASYN FLOW компании IKA.

Примеры осуществлялись с использованием проточной электрохимической ячейки, аналогичной ячейке по патенту РФ № 2176989.

Концентрация водного раствора NaOH составляла в примере 1 – 5 мас.%, в примере 2 – 7 мас.%; в примере 3 – 10 мас.%.

Количество водного раствора NaOH составляло в примере 1 – 3 мас.%, в примере 2 – 2 мас.%; в примере 3 – 1 мас.%.

В качестве реагентов используют ферромагнитную жидкость на основе магнетита. Исходное углеводородное сырье и ферромагнитную жидкость смешивали с образованием гомогенной смеси, которую для обработки подавали в реактор с ферромагнитными элементами внутри него. Обеспечивали вращение гомогенной смеси исходного углеводородного сырья и ферромагнитной жидкости совместно с ферромагнитными элементами во вращающемся электромагнитном поле, характеризующемся частотой 50 Гц трехфазной сети переменного тока напряжением 380 Вольт, магнитной индукцией в рабочей зоне реактора (0,9-1,1) Тл и при числе оборотов ферромагнитных элементов в реакционной зоне до 3000 в минуту включительно. Обработку гомогенной смеси во вращающемся электромагнитном поле осуществлялит при скорости протекания смеси через реактор в интервале (0,1 – 0,5) м/сек. После обработки гомогенной смеси во вращающемся электромагнитном поле осуществляли ее магнитную сепарацию для отделения ферромагнитных наночастиц. Затем смесь подавали на очистку в электростатический фильтр ячеистого типа, в котором на нее воздействовали пульсирующим электрическим полем с напряжением в диапазоне от 2 до 20 кВ, частотой пульсаций от 10 до 200 Гц и амплитудой импульса в диапазоне от 05, до 2 кВ. Далее смесь подавали в электростатический фильтр пластинчатого типа с напряжением 200-2000 В и с чередующейся с частотой 10-200 Гц полярностью электродов, выполненных в виде пластины. На последнем этапе осуществляли разделение жидкой и твердой фазы.

Результаты осуществления способа представлены в таблице.

Результаты проведения обработки нефти подтверждают правильность выбранной технологической схемы и принятых параметров обработки. Так, по результатам обработки общее содержание металлорганических соединений в исходной нефти в самом наилучшем случае снизилось с 34 184,60 грамм на тонну до 8 027,23 грамм на тонну. Т.е. содержание металлорганических соединений в исходном углеводородном сырье после его обработки заявляемым способом снизилось более, чем на 75%.

Результат (содержание металлорганических соединений до и после обработки исходного углеводородного сырья) измерялся в сертифицированных лабораториях: методом масс-спектрометрии с индуктивно-связанной плазмой (ICP-MS); атомноэмиссионной спектроскопией с индуктивно-связанной плазмой (ICP-ES); рентгенофлуоресцентным (XIR) методом; методом ядерной магнитной релаксационной спектроскопии, ядерно-активационной методикой.

Результаты, полученные каждым методом, подтверждали правильность произведенных замеров по содержанию в конечном продукте металлов.

Следует отметить, что в рамках определенных в изобретении интервалов параметров, наблюдалась стабильность результата – общее снижение металлорганических соединений в исходном углеродсодержащем сырье колебалось от 72 до 75 %.

Пример 1:

Исходное углеводородное сырье – нефть, перерабатываемая на ООО «Марийский НПЗ». Скорость вращения ферромагнитных элементов в электромагнитном поле 3000 об/мин., скорость протекания смеси через реактор составляет 0,5 м/сек. Количество ферромагнитной жидкости 1,2 мас.%.

Параметры фильтров: в электростатическом фильтре ячеистого типа напряжение электрического поля составляет 2 кВ, частота пульсаций поля 200 Гц, амплитуда импульса 500В; в электростатическом фильтре пластинчатого типа разность потенциалов между двумя смежными пластинчатыми электродами составляет 500В в зависимости от обрабатываемого продукта при асимметричном токе, частота чередования полярности электродов составляет 200 Гц.

Проведенные эксперименты с нефтью, перерабатываемой на ООО «Марийский НПЗ» позволили снизить содержание массовой доли металлорганических соединений в нефти на 70%.

Пример 2:

Исходное углеводородное сырье – топочный мазут М100 производства ООО «ЛУКОЙЛ–Нижегороднефтеоргсинтез». Скорость вращения ферромагнитных элементов в электромагнитном поле 2500 об/мин., скорость протекания смеси через реактор составляет 0,3 м/сек. Количество ферромагнитной жидкости 2,5 % мас.

Параметры фильтров: в электростатическом фильтре ячеистого типа напряжение электрического поля составляет 4 кВ, частота пульсаций поля 100 Гц, амплитуда импульса 1,0 кВ; в электростатическом фильтре пластинчатого типа разность потенциалов между двумя смежными пластинчатыми электродами составляет 1,0 кВ, частота чередования полярности электродов составляет 100 Гц.

Достигнуто снижение содержание массовой доли металлорганических соединений в нефти на 73%.

Пример 3:

Исходное углеводородное сырье – топочный мазут М100 Рязанского НПЗ. скорость вращения ферромагнитных элементов в электромагнитном поле 2000 об/мин., скорость протекания смеси через реактор составляет 0,1 м/сек. Количество ферромагнитной жидкости 5,0 мас.%.

Параметры фильтров: в электростатическом фильтре ячеистого типа напряжение электрического поля составляет 5,0 кВ, частота пульсаций поля 10 Гц, амплитуда импульса 2,0 кВ; в электростатическом фильтре пластинчатого типа разность потенциалов между двумя смежными пластинчатыми электродами составляет 2,0 кВ, частота чередования полярности электродов составляет 10 Гц.

Достигнуто снижение содержание массовой доли металлорганических соединений в нефти на 75%.

Вышеприведенные показатели снижения общего содержания металлорганических соединений были достигнуты при энергозатратах на уровне до 1,0 кВт на тонну перерабатываемого сырья.

При этом, по элементам, в среднем по всем примерам, имеет место следующее распределение:

Принципиальное отличие заявляемого способа деметаллизации от наиболее близкого аналога основано на использовании в заявляемом способе энергии вращающегося электромагнитного поля высокой удельной концентрации в единице объема рабочего пространства реактора и находящихся в рабочей зоне поля ферромагнитных элементов на обрабатываемые углеводородсодержащие продукты, путем многоуровневого и импульсного воздействия, включая магнитострикцию, кавитацию, электролиз, акустические, а также механохимические, электрофизические и электрохимические воздействия на продукты обработки, что приводит к значительному снижению общего содержания металлов в исходном углеводородном сырье. Использование вращающегося электромагнитного поля в присутствии ферромагнитных элементов как средство воздействия на материал позволяет существенно и комплексно активизировать физические и физико-химические процессы в обрабатываемой среде. Заявляемый способ обеспечивает широкие технологические возможности, высокую производительность и энергоэффективность, так, например, энергозатраты составляют до 1,0 кВт на тонну обрабатываемой продукции, коэффициент мощности Cos φ=0,98, обеспечивается высокая магнитная индукция в рабочей зоне - 0,9-1,1 Тл.

В заявляемом способе в реакционную массу вводится не более 5% реагентов в виде ферромагнитной жидкости на основе магнетита, что значительно упрощает технологическую составляющую способа, существенно снижает энергозатраты на осуществление процесса деметаллизации и регенерации реагентов. Специальных реагентов и химически активных и агрессивных веществ добавлять не требуется. Выделение наночастиц из обрабатываемого продукта происходит в потоке с использование принципа магнитной сепарации и составляет несколько секунд, что существенно снижает длительность способа, повышает его эффективность, производительность.

В отношении производительности следует отметить, что пилотная установка, работающая по предлагаемому способу, имеет производительность по деметаллизации углеводородных продуктов до 10 куб.м./час.

При реализации способа по наиболее близкому аналогу при оборотах 60 в минуту обрабатывается до 100 тонн нефти в месяц, что составляет около 0,2 куб.м./час.

Скорость протекания смеси через реактор составляет от 0,1 м/сек. до 0,5 м/сек.

В дополнение к вышеперечисленному, при реализации заявляемого способа снижается экологическая нагрузка за счет крайне малого количества реагентов.

Повышенная эффективность и новизна предлагаемого способа деметаллизации по сравнению с существующими аналогами, определяется снижением расхода электроэнергии, упрощением конструкции технологического оборудования, уменьшением затрат на реактивацию или замещение расходных компонентов.

Все вышесказанное позволяет сделать вывод о высокой эффективности, высокой производительности заявляемого способа при одновременной его простоте и технологичности. Заявляемый способ не требует применения специально изготавливаемого оборудования, он может быть реализован на существующей технологической базе.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СНИЖЕНИЯ ОБЩЕГО СОДЕРЖАНИЯ СЕРЫ В НЕФТИ ИЛИ МАЗУТЕ | 2020 |

|

RU2734413C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОЕДИНЕНИЙ МАГНИЯ | 2020 |

|

RU2739739C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕТАЛЛИЧЕСКИХ НАНОПОРОШКОВ | 2020 |

|

RU2742634C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ГИДРОЗОЛЯ | 2008 |

|

RU2381829C1 |

| СПОСОБ СНИЖЕНИЯ СЕРЫ В НЕФТЕПРОДУКТАХ | 2023 |

|

RU2813187C1 |

| СОСТАВ ГЕЛЕПОДОБНОГО КОНЦЕНТРАТА, ИЗВЛЕКАЕМОГО ПРИ ОБРАБОТКЕ УГЛЕВОДОРОДНЫХ МАСЕЛ | 2009 |

|

RU2393202C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ГЕЛЕПОДОБНОГО КОНЦЕНТРАТА ПРИ ОБРАБОТКЕ УГЛЕВОДОРОДНЫХ МАСЕЛ | 2009 |

|

RU2398007C1 |

| Способ деметаллизации высоковязких нефтей | 2022 |

|

RU2803037C2 |

| БИОЦИДНЫЙ КОНЦЕНТРАТ | 2009 |

|

RU2422377C2 |

| СПОСОБ КРЕКИНГА УГЛЕВОДОРОДОВ И ПЛАЗМЕННЫЙ РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2422493C1 |

Настоящее изобретение относится к способу деметаллизации нефти или мазута, включающему проведение процесса очистки путем обеспечения совместного перемещения в реакторе смеси исходного углеводородного сырья и реагентов, фильтрацию смеси по окончании процесса ее обработки в реакторе, при этом в качестве реагентов используют ферромагнитную жидкость на основе магнетита, взятую в количестве не более 5 мас.% от всей реакционной массы в реакторе, исходное углеводородное сырье и ферромагнитную жидкость смешивают с образованием гомогенной смеси, полученную гомогенную смесь для обработки подают в реактор с ферромагнитными элементами внутри него и обеспечивают вращение гомогенной смеси исходного углеводородного сырья и ферромагнитной жидкости совместно с ферромагнитными элементами во вращающемся электромагнитном поле, характеризующемся частотой 50 Гц трехфазной сети переменного тока напряжением 380 В, магнитной индукцией в рабочей зоне реактора 0,9-1,1 Тл и при числе оборотов ферромагнитных элементов в реакционной зоне в интервале от 2000 до 3000 в минуту включительно, обработку гомогенной смеси во вращающемся электромагнитном поле осуществляют при скорости протекания смеси через реактор в интервале 0,1-0,5 м/сек, после обработки гомогенной смеси во вращающемся электромагнитном поле осуществляют ее магнитную сепарацию для отделения ферромагнитных наночастиц, затем смесь подают на очистку в электростатический фильтр ячеистого типа, в котором воздействуют на смесь пульсирующим электрическим полем с напряжением в диапазоне 2-20 кВ, частотой пульсаций 10-200 Гц и амплитудой импульса в диапазоне 0,5-2 кВ, далее смесь подают в электростатический фильтр пластинчатого типа с напряжением 200-2000 В и с чередующейся с частотой 10-200 Гц полярностью электродов, выполненных в виде пластины, затем осуществляют разделение жидкой и твердой фазы. Техническим результатом настоящего изобретения является повышение эффективности способа деметаллизации углеводородных продуктов, обеспечение простоты и надежности способа, обеспечение многоуровневого и мультифункционального воздействия на обрабатываемое сырье, обеспечение экологичности способа. 7 з.п. ф-лы, 1 ил., 1 табл., 3 пр.

1. Способ деметаллизации нефти или мазута, включающий проведение процесса очистки путем обеспечения совместного перемещения в реакторе смеси исходного углеводородного сырья и реагентов, фильтрацию смеси по окончании процесса ее обработки в реакторе, отличающийся тем, что в качестве реагентов используют ферромагнитную жидкость на основе магнетита, взятую в количестве не более 5 мас.% от всей реакционной массы в реакторе, исходное углеводородное сырье и ферромагнитную жидкость смешивают с образованием гомогенной смеси, полученную гомогенную смесь для обработки подают в реактор с ферромагнитными элементами внутри него и обеспечивают вращение гомогенной смеси исходного углеводородного сырья и ферромагнитной жидкости совместно с ферромагнитными элементами во вращающемся электромагнитном поле, характеризующемся частотой 50 Гц трехфазной сети переменного тока напряжением 380 В, магнитной индукцией в рабочей зоне реактора 0,9-1,1 Тл и при числе оборотов ферромагнитных элементов в реакционной зоне в интервале от 2000 до 3000 в минуту включительно, обработку гомогенной смеси во вращающемся электромагнитном поле осуществляют при скорости протекания смеси через реактор в интервале 0,1-0,5 м/сек, после обработки гомогенной смеси во вращающемся электромагнитном поле осуществляют ее магнитную сепарацию для отделения ферромагнитных наночастиц, затем смесь подают на очистку в электростатический фильтр ячеистого типа, в котором воздействуют на смесь пульсирующим электрическим полем с напряжением в диапазоне 2-20 кВ, частотой пульсаций 10-200 Гц и амплитудой импульса в диапазоне 0,5-2 кВ, далее смесь подают в электростатический фильтр пластинчатого типа с напряжением 200-2000 В и с чередующейся с частотой 10-200 Гц полярностью электродов, выполненных в виде пластины, затем осуществляют разделение жидкой и твердой фазы.

2. Способ по п. 1, отличающийся тем, что отделенные ферромагнитные наночастицы возвращают в производственный цикл.

3. Способ по п. 1, отличающийся тем, что разделение жидкой и твердой фазы осуществляют посредством фильтра, или центрифуги, или отстойника, или путем промывки.

4. Способ по п. 1, отличающийся тем, что перед смешиванием с ферромагнитной жидкостью осуществляют предварительную подготовку исходного углеводородного сырья в проточной электролитической ячейке в присутствии водного раствора NaOH в количестве не более 3 мас.% от исходного углеводородного сырья.

5. Способ по п. 4, отличающийся тем, что концентрация водного раствора NaOH составляет 5-10 мас.%.

6. Способ по п. 1, отличающийся тем, что рабочая камера реактора выполнена с диаметром 90-136 мм.

7. Способ по п. 1, отличающийся тем, что используют цилиндрические ферромагнитные элементы диаметром 0,5-5 мм и длиной 5-60 мм.

8. Способ по п. 1, отличающийся тем, что используют ферромагнитные элементы в количестве 0,10-1,5 кг.

| СПОСОБ ДЕМЕТАЛЛИЗАЦИИ ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ | 2015 |

|

RU2611416C1 |

| Бронебойный снаряд | 1927 |

|

SU23169A1 |

| СПОСОБ ДЕМЕТАЛЛИЗАЦИИ И ОБЕССЕРИВАНИЯ СЫРОЙ НЕФТИ В ПОТОКЕ | 2011 |

|

RU2462501C1 |

| US 4482450 A1, 13.11.1984 | |||

| US 5169517 A1, 08.12.1992. | |||

Авторы

Даты

2021-04-28—Публикация

2020-09-07—Подача