Изобретение относится к промышленной технологии переработки нефти, мазута, тяжелых нефтяных остатков, производства нефтяного кокса, нефтедобыче, транспортировке нефти, нефтяной, нефтеперерабатывающей и нефтехимической промышленности с целью снижения общего содержания серы в исходном веществе.

Из патента РФ № 2606385 на изобретение известен способ переработки нефтяных отходов, содержащих воду и механические примеси, заключающийся в том, что предварительно проводят активацию гомогенизированного исходного сырья электромагнитным излучением с частотой 40,0-55,0 МГц, мощностью излучения 0,2-0,6 кВт в течение 1-8 часов, затем активированное сырье подвергают нагреву в однопоточном вертикальном реакторе в две стадии, первую стадию осуществляют при температуре 110-120°С с образованием парогазовой фазы первой стадии с выводом ее с верха реактора, вторую стадию осуществляют при температуре до 375-400°С с образованием парогазовой фазы второй стадии, выводимой с верха реактора , и твердого остатка с последующим разделением парогазовых фаз первой и второй стадий на водную, жидкую углеводородную фазы и газ, причем нагрев сырья осуществляют с помощью индукторов высокой частоты 8-20 кГц и мощностью 40-80 кВт в присутствии подаваемых в полость реактора предварительно нагретых стальных шаров с обеспечением их вращательного движения в потоке сырья под воздействием электромагнитного поля , генерируемого индукторами низкой частоты 45-55 Гц и мощностью 6-10 кВт, при этом индукторы размещены последовательно по высоте реактора с чередованием индукторов низкой и высокой частот, начиная с индуктора низкой частоты, размещенного в области верхней части реактора.

Способ по патенту РФ № 2606385 не позволяет (об этом не указано в тексе описания в формуле) очистить нефтяные отходы от серы.

Известны аппараты вихревого слоя (АВС) (из сведений в сети Интернет по адресу: https://avs.globecore.ru/products/avs-150.html; https://globecore.ru/avs-magnetic/), которые нашли применение в различных отраслях промышленности: для интенсификации химических процессов, порошковой металлургии, в электронной промышленности, в горной химии, в производстве алмазных и абразивных инструментов, для очистки сточных вод, при производстве лакокрасочных материалов. Недостатком АВС аппаратов являются ограниченные технологические возможности и недостаточная производительность, малый срок работы до замены внутреннего рабочего органа (рабочая смена), низкая энергоэффективность, высокая теплоотдача, низкая магнитная индукция в рабочей зоне 0,1-0,2 Тл. из-за большого немагнитного зазора по диаметру индуктора. Электромагнитное поле в рабочей зоне неравномерно - индукция внутри рабочей зоны у ее стенок значительно больше, чем вдоль центральной оси, интенсивный износ ферромагнитных частиц и внутренней поверхности рабочей зоны, коэффициент мощности Cos φ=0,15 и поэтому малый вес ферромагнитных тел внутри аппарата (150-200 грамм), отсутствие системы управления и контроля за процессами внутри аппарата. Данный аппарат предназначен для интенсификации физических и химических процессов, что достигается за счет ускоренного перемешивания и диспергирования обрабатываемых компонентов, а также акустической и электромагнитной обработки, высокого локального давления, электролиза и т.п., однако, не известно его применение для удаления серы из углеводородного сырья.

Из патента РФ № 2157399 на изобретение известен способ гидрогенизационной сероочистки потоков нефтяного сырья, включающий подачу потока нефтяного сырья, содержащего органические соединения серы и водорода в реакторную ректификационную колонну, одновременно перегонку в указанной ректификационной колонне указанного потока нефтяного сырья, в результате чего парообразные нефтепродукты поднимаются вверх по указанной реакторной ректификационной колонне, происходит внутреннее орошение жидкостью, стекающей вниз реакторной ректификационной колонны, и конденсация нефтяных продуктов внутри ректификационной колонны и контактирование указанного потока нефтяного сырья и указанного водорода в присутствии катализатора, в результате чего часть органических соединений серы в нефтяном потоке реагирует с водородом с образованием H2S, отбор верхних погонов из реакторной ректификационной колонны, отделение H2S от указанных верхних погонов путем конденсации высококипящей фракции верхних погонов, возврат части конденсированной высококипящей фракции в реакторную ректификационную колонну в качестве внешнего орошения и извлечение остаточного продукта, имеющего более низкое содержание серы, чем указанный поток нефтяного сырья из нижней части колонны, при этом контактирование указанного потока нефтяного сырья и указанного водорода проводят в присутствии катализатора гидрогенизационной сероочистки в форме каталитической дистилляционной структуры при общем давлении менее 300 ф/кв.дюйм (21,11 кг/см2), парциальном давлении водорода в пределах от 0,1 до менее 70 ф/кв.дюйм (7 • 10-3 - 4,92 кг/см2) и температуре в пределах от 400 до 800°F (204,4 - 426,67°C).

Недостатком способа по патенту РФ № 2157399 является его сложность, обусловленная необходимостью использования ректификационных колонны, а также неэкологичность способа, обусловленная необходимостью использования значительного количества химикатов.

Из патента РФ № 2312884 на изобретение известен способ очистки нефтепродуктов от примесей серы, включающий проведение процесса очистки в центробежном поле вращающегося ротора-барабана путем совместного вращения в нем дисперсионной смеси адсорбента и исходных нефтепродуктов при массовом соотношении адсорбента и нефтепродуктов (1,5-2,0):1,0 в роторе-барабане, при этом процесс очистки нефтепродуктов от примесей серы проводят в центробежном поле путем совместного вращения дисперсионной смеси адсорбента и исходных нефтепродуктов при их массовом соотношении (1,0-2,0):1,0 в роторе-барабане при наложении на смесь адсорбента и нефтепродуктов вертикального электрического поля напряженностью Е=1000-15000 В/м, при непрерывном поступлении во вращающийся ротор-барабан адсорбента и нефтепродуктов в указанном массовом соотношении, при числе оборотов ротора-барабана 60-2500 об/мин, при непрерывном сливе адсорбента и нефтепродуктов через внешнюю сторону ротора-барабана в емкость, из которой очищенные нефтепродукты направляют потребителю, а адсорбент - на регенерацию и на его повторное применение, причем время выдержки поперечного слоя смеси сорбента и нефтепродуктов, двигающегося от центра к периферии ротора -барабана, составляет 10-30 мин.

Способ по патенту РФ № 2312884 принят в качестве наиболее близкого аналога (прототипа).

Недостатком способа по патенту РФ № 2312884 является его сложность, обусловленная сложностью необходимого для осуществления способа оборудования, недостаточная эффективность, обусловленная низкой производительностью и значительными энергозатратами.

Техническая проблема, решаемая предлагаемым изобретением – создание высокоэффективного и экологичного способа очистки нефтепродуктов от примесей серы.

Технический результат, достигаемый изобретением – повышение эффективности способа за счет повышения производительности и снижения энергозатрат, упрощение способа.

Заявляемый технический результат достигается за счет того, что в способе снижения общего содержания серы в нефти или мазуте, включающем проведение процесса очистки путем обеспечения совместного вращения в реакторе смеси исходного сырья в виде нефти или мазута и реагентов, согласно изобретению в качестве реагентов используют ферромагнитную жтдкость, взятую в количестве не более 5 мас.%, исходное сырье и ферромагнитную жидкость смешивают с образованием гомогенной смеси, полученную гомогенную смесь для обработки подают в реактор с ферромагнитными элементами внутри него и обеспечивают вращение гомогенной смеси исходного сырья и ферромагнитной жидкости совместно с ферроагнитными элементами во вращающемся электромагнитном поле, характеризующемся частотой 50 Гц трехфазной сети переменного тока напряжением 380 вольт, магнитной индукцией в рабочей зоне реактора (0,9-1,1) Тл и при числе оборотов ферромагнитных элементов в реакционной зоне до 3000 в минуту включительно, обработку гомогенной смеси во вращающемся электромагнитном поле осуществляют в течение времени в интервале (4 – 5) сек., в процессе обработки гомогенной смеси обеспечивают одновременную подачу в реакционную зону избыточной воды в количестве не более до 20 объемных %, после обработки гомогенной смеси во вращающемся электромагнитном поле ее подают на сепарацию для отделения ферромагнитных наночастиц, воды и осадка.

Отделенные ферромагнитные частицы и воду целесообразно возвращать в производственный цикл.

После отделения ферромагнитных наночастиц, воды и осадка обработанное исходное сырье в виде конечного продукта целесообразно выводить из производственного цикла.

Перед сепарацией гомогенной смеси для отделения ферромагнитных наночастиц, воды и осадка целесообразно осуществлять дополнительную сероочистку путем пропускания смеси через электростатический фильтр.

Возможно использовать ферромагнитную жидкость на основе магнетита.

Возможно использовать цилиндрические ферромагнитные элементы диаметром 0,5-5 мм и длиной 5-60 мм.

Возможно использовать ферромагнитные элементы в количестве (0,10-1,5) кг.

Основной процесс обработки происходит в реакторе, который представляет собой рабочую камеру с ферромагнитными элементами, размещённую в индукторе вращающегося электромагнитного поля с системой охлаждения.

Воздействие вращающегося электромагнитного поля на исходное сырье в виде нефти или мазута в процессе сероочистки проводят в несколько этапов (стадий).

Осуществляют подготовку ферромагнитной жидкости. Ферромагнитная жидкость - это искусственно синтезированный материал, обладающий жидкотекучими и магнитоуправляемыми свойствами. Ферромагнитные жидкости представляют собой коллоидные растворы, состоящие из частиц нанометровых размеров (обычный размер 10- 100 нм и меньше) материала, содержащего железо, взвешенных в несущей жидкости. При получении магнитных наночастиц, как правило, используются железо, никель и кобальт и их оксиды. Среди магнитных материалов, нашедших широкое технологическое применение, следует отметить ферромагнетики. Они имеют общую формулу MO-Fe2O3, где М – двухвалентный ион металла. Наиболее часто встречающимся представителем данной группы является магнетит (Fe3+[Fe2+Fe3]+O4).

В настоящее время разработана методика и отработана технология получения мелкодисперсного нанопорошка Fe3O4 путем воздействия вращающимся электромагнитным полем на подготовленную воду, в качестве которой использовалась дистиллированная вода. Специальных реагентов и химически активных веществ не добавлялось. Размеры полученных наночастиц магнетита контролировались с использованием электронного микроскопа высокой разрешающей способности, а состав методом исследования эмиссионных спектров веществ в ИК (инфракрасном) диапазоне (источник 1: «Разработка научно-технологических основ получения нанопорошков из техногенного сырья и модифицирования материалов с применением энергомеханической обработки», автор: Конюхов Ю.В., Федеральное государственное автономное образовательное учреждение высшего образования «Национальный исследовательский технологический университет «МИСиС», специальность 05.16.09 – Материаловедение (металлургия), диссертация на соискание ученой степени доктора технических наук; опубл. в сети Интернет по адресу: https://misis.ru/files/9363/Konyukhov_diss.pdf).

Главные преимущества магнетита - низкая восприимчивость к окислению, высокие магнитные свойства и низкая стоимость. С уменьшением размера магнитного материала до однодоменного уровня (менее нескольких десятков нм) он приобретает свойство суперпарамагнетизма. Суперпарамагнитные частицы при удалении магнитного поля полностью теряют намагниченность, то есть возвращаются в исходное состояние и могут быть легко ресуспензированы в растворе. С энергетической точки зрения уменьшение размеров частицы приводит к возрастанию доли поверхностной энергии в ее химическом потенциале, что делает ее способной эффективно взаимодействовать с любыми химическими соединениями.

Получение ферромагнитной жидкости осуществляют в блоке подготовки ферромагнитной жидкости, который представляет собой, например, установку вихревого слоя АВС-80, описанную в источнике 1.

Содержащиеся в ферромагнитной жидкости магнитные и супермагнитные наночастицы являются одним из главных элементов процесса сероочистки углеводородсодержащего сырья в заявляемом способе.

Исходное сырье (нефть или мазут) и ферромагнитная жидкость смешиваются с образованием гомогенной смеси, при этом ферромагнитная жидкость добавляется в количестве не более 5 мас.%. Такое смешивание осуществляется в смесителе, конструкция которого также не имеет значения для заявляемого способа, главное, чтобы было обеспечено эффективное и качественное перемешивание исходного сырья и ферромагнитной жидкости.

Гомогенная смесь, содержащая подготовленное исходное сырье в виде нефти и мазута и ферромагнитную жидкость, подается в проточный аппарат (реактор) активации процессов с вращающимся электромагнитным с частотой 50 Гц и скоростью вращения до 3000 оборотов в минуту.

При таких параметрах вращающегося электромагнитного поля время пребывания обрабатываемой гомогенной смеси в реакционное зоне (в реакторе) составляет не более 5сек.

Для более эффективного смешивания исходного сырья с ферромагнитной жидкостью до образования однородной гомогенной смеси можно осуществлять его предварительную подготовку путем электрохимического воздействия в проточной электролитической ячейке.

Из реактора гомогенная смесь проходит через магнитный сепаратор для отделения ферромагнитных наночастиц и далее через электростатический фильтр, где в блоке разделения происходит окончательный процесс сероочистки и затем сепаратор (центрифуга) для отделения избыточного количества воды, а также осадка.

Состав осадка зависит от исходного сырья и включает в себя твердые нерастворимые частицы примесей серы.

Отделенная вода и ферромагнитные наночастицы возвращаются в производственный цикл. Основной процесс обработки гомогенной смеси происходит в реакторе, который представляет собой рабочую камеру с ферромагнетными элементами, размещённую в индукторе вращающегося электромагнитного поля с системой охлаждения.

Принципы расчетов и конструирования реакторов с вращающимся электромагнитным полем описаны в источнике 2: «Математическое моделирование управляемых электромагнитных реакторов», автор Е.И. Забудский, М, изд. ООО «Мегаполис», 2018, УДК 621.3.072-519.673 (075), стр. 307 – 318, опубл.: http://zabudsky.ru/Monograph_March2018site.pdf . В источнике 2 описаны образцы реакторов с вращающимся электромагнитным полем УРВ1 – УРВ5.

Также конструкция реактора с вращающимся электромагнитным полем может быть реализована в соответствии с конструкцией физико-химического реактора с вихревым слоем по патенту РФ № 195803 на полезную модель.

Рабочая камера реактора диаметром 90–136 мм, размещена в индукторе вращающегося электромагнитного поля. В рабочей зоне реактора размещены цилиндрические ферромагнитные элементы диаметром 0,5–5 мм и длиной 5–60 мм в количестве от нескольких десятков до нескольких сотен штук (0,10–1,5 кг) в зависимости от объёма рабочей зоны аппарата. Индуктор вращающегося электромагнитного поля с системой охлаждения подключается к трехфазной промышленной сети переменного тока напряжением 380/220 В, частотой 50 Гц, обеспечивая скорость вращения электромагнитного поля 3000 оборотов в минуту.

Использование вращающегося электромагнитного поля в присутствии ферромагнитных элементов как средство воздействия на материал позволяет существенно и комплексно активизировать физические и физико-химические процессы в обрабатываемой среде – в нашем случае в сырье в виде нефти и мазута.

Воздействие на исходное сырье в присутствии ферромагнитных элементов вращающегося электромагнитного поля с частотой 50 Гц и скоростью вращения до 3000 оборотов в минуту включительно обеспечивает широкие технологические возможности, высокую производительность и энергоэффективность – энергозатраты до 1,0 квт на тонну обрабатываемой продукции, коэффициент мощности Cos φ=0,98, большой вес ферромагнитных элементов внутри аппарата (0,1-1,5 кг), высокая магнитная индукция в рабочей зоне 0,9-1,1Тл.

Магнитная индукция в рабочей зоне (09-1,1) Тл. задается силой тока, проходящего в обмотках индуктора вращающегося электромагнитного поля при частоте 50 гц трехфазной промышленной сети переменного тока, напряжением 380 вольт и при числе оборотов ферромагнитных элементов в реакционной зоне до 3000 в минуту включительно.

В результате проведенных экспериментов с исходным сырьем в виде нефти и мазута путем добавления в процессе электромагнитного воздействия полученных из воды наночастиц в виде оксидов железа (FeO-Fe2O3- Fe3O4) были получены результаты, доказывающие, что указанные вещества оказывают каталитическое воздействие и могут успешно применяться для углеводородного сырья с целью изменения его реологических свойств, уменьшения плотности, снижения вязкости, сероочистки путем образования соединений с серою типа FeS.

Большие перспективы катализа наночастицами связаны с двумя обстоятельствами. Во-первых, при уменьшении размера частиц все большая доля атомов оказывается на поверхности и все меньшая – в объеме, поэтому катализатор, состоящий из наночастиц, обладает большой удельной поверхностью и может быть очень активным в гетерогенных реакциях. Во-вторых, существует размерный эффект: многие свойства наночастиц зависят от их размера, поэтому, изменяя последний, можно управлять не только активностью, но и селективностью нанокатализатора.

При этом, снижение содержания серы значительно выходит за рамки показателей, которые можно было бы объяснить ошибкой измерений используемого контрольного оборудования. Так, для мазута, такое снижение содержания серы отмечается более чем в два - три и более раз.

Из многочисленного набора процессов, происходящих в условиях применения данной технологии, одним из основных является процесс электрофизической и электрохимической активации воды (входящей в состав ферромагнитной жидкости) во вращающемся электромагнитном поле с механохимической обработкой ферромагнитными элементами. Кроме того, вода, является источником радикалов *О, *ОН, *Н. Радикалы кислорода и наиболее долгоживущий гидроксил-радикал, наряду с электромагнитным воздействием, преимущественно запускают реакции деполимеризации органических веществ, одновременно, за счет атомарного водорода осуществляются реакции гидрирования, в т.ч. низкомолекулярных соединений в момент их образования.

В результате воздействия в реакторе происходит расщепление воды по схеме: Н2О=*ОН+*Н Энергия разрыва связи, НО–Н равна 465 кДж/моль, что выше энергии разрыва связи Н–Н (435кДж/моль). Гидроксил-радикал (*ОН) окисляет преимущественно атом серы с образованием молекулы сульфона и последующим элиминированием диоксида серы. Атомарный водород (*Н) принимает участие в процессе очистки, замыкая углеводородные остатки молекул сульфона.

Кроме того, под действием экстремально высоких давлений в области с искровым каналом происходит прямой распад серосодержащих соединений по связи C–S, поскольку энергия разрыва такой связи 138 кДж/моль меньше, чем энергия связи С–С и С–Н. При этом, высокие давления способствуют интенсификации процессов гидроочистки.

В процессе воздействия, происходят окислительно - восстановительные реакции обессеривания в присутствии избытка воды, подаваемой в реакционную зону. Избыток воды – дополнительная вода, подаваемая в реактор (в реакционную зону), объем которой составляет до 20% объема реакционной массы (гомогенной смеси).

Данные процессы основаны на модифицировании функциональных групп сернистых соединений. При обработке мазута, в реакторе, на него оказывается многоплановое воздействие, в том числе – ультразвук. Эти воздействия способствуют интенсификации массообмена в реакционной зоне. Кавитация, возникающая при обработке жидкой фазы, способствует разбиванию капель жидкостей, составляющих систему окислитель/углеводородная среда на субмикронные и нано-размерные капли. Такое снижение диаметра капель способствует протеканию реакций, которые имеют место на границе раздела фаз.

Образовавшиеся соединения серы уносятся из зоны реакции с избытком воды, а также оседают в виде нерастворимого осадка при добавлении специально подобранного компонента в виде ферромагнитных наночастиц. Полученные в результате окислительного обессеривания соединения, в том числе, сульфоны обладают свойствами, которые отличают их от исходных сернистых соединений и облегчают удаление из исходного вещества. На первом этапе «сольватированные электроны» иницируют выпадение в осадок серосодеожащих соединений. На втором этапе происходит коагуляция и разделение (вода и тяжелый шлам с серой). В результате воздействия электромагнитных полей, данные процессы протекают в условиях более мягких, чем аналогичные реакции в присутствии катализаторов.

Соответствующим образом, сера переходит в высокомолекулярные гетероатомные органические соединения, а также соединения серы с металлами (сульфиды). Гидратированный электрон (e- ag), акцептированный ориентированными молекулами водной системы (ионами примесей), является необычайно активным электронным донором. Это наиболее характерный восстановитель, обеспечивающий активную передачу электрона.

При этом в рабочей зоне реактора происходит процесс окисления серосодержащих соединений кислородом воздуха.

Заявляемый способ основан на важном свойстве предельных органических соединений содержащих серу - они окисляются быстрее углеводородов, что объясняется их меньшей термодинамической прочностью. При этом, происходит перераспределение соединений серы по объему обрабатываемых веществ в процессе обработки. Увеличение содержания серы на внутренних поверхностях оборудования не происходит, также не выявлено образования летучих соединений серы.

Полученные в результате окислительного обессеривания соединения, а также образующиеся соединения серы с металлами, обладают свойствами, которые отличают их от исходных сернистых соединений и облегчают удаление из исходного вещества. Образовавшиеся соединения серы уносятся из зоны реакции с избытком воды, а также оседают в виде нерастворимого осадка при добавлении специально подобранного компонента.

Предлагаемая технология сероочистки отличается в положительную сторону, например, в сравнении, с такими процессами, как хемосорбция, физическая абсорбция, обессеривание с использованием комбинированных поглотителей за счет отсутствия необходимости процессов восстановления поглощающих агентов, упрощенного аппаратного состава установки, отсутствия отрицательного влияния на окружающую среду.

Практическое использование предлагаемой технологии обеспечивает снижение общего содержания серы в соответствии с нижеприведенными показателями.

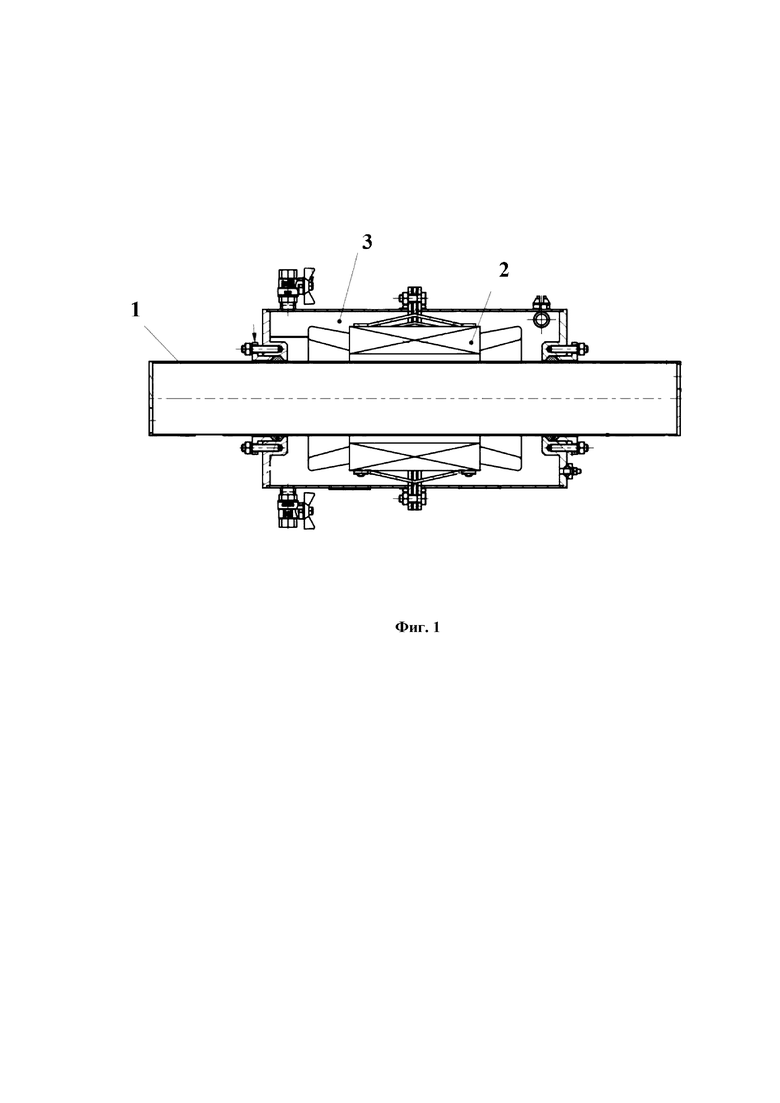

На фиг. 1 представлен реактор, используемый в заявляемом способе.

Позиции на чертеже:

1 – реакционная камера;

2 – электрическая обмотка – индуктор;

3 – камера охлаждающей жидкости.

Все примеры реализованы на установке, представленной на фиг. 1.

Пример 1:

Исходное углеводородное сырье – нефть, перерабатываемая на ООО «Марийский НПЗ». Частота вращения электромагнитного поля – 50 Гц, скорость вращения ферромагнитных элементов в электромагнитном поле 3000 об/мин., время обработки смеси составляет до 4,5 секунды. Количество ферромагнитной жидкости до 1,2 мас.%.

Проведенные эксперименты с нефтью, перерабатываемой на ООО «Марийский НПЗ» позволили снизить содержание массовой доли серы в нефти с 1,2438% до 0,5077%. Одновременно, доля легких фракций в нефти после обработки выросла на 14,5%. По результатам обработки, достигнуто снижение массовой доли содержания серы в мазуте М 100 ООО «Марийский НПЗ» с 2,00% до 0,13%.

Пример 2:

Исходное углеводородное сырье – топочный мазут М100 производства ООО «ЛУКОЙЛ– Нижегороднефтеоргсинтез». Частота вращения скорость вращения ферромагнитных элементов в электромагнитном поле 3000 об/мин., время обработки смеси составляет до 6,0 секунды. Количество ферромагнитной жидкости до 2,0 мас.%.

Достигнуто снижение содержание серы для топочного мазута М100 производства ООО «ЛУКОЙЛ– Нижегороднефтеоргсинтез» с 3,50% до 0.50%.

Для топочного мазута М100 производства ОАО «Славнефть-Ярославнефтеоргсинтез» с 2,60% до 0,37%.

Для вакуумного газойля производства Ярославского НПЗ с 1,10% до 0,334%.

Пример 3:

Исходное углеводородное сырье – топочный мазут М100 Рязанского НПЗ. скорость вращения ферромагнитных элементов в электромагнитном поле 3000 об/мин., время обработки смеси составляет до 6,0 секунды. Количество ферромагнитной жидкости до 2,0 мас.%.

Содержание серы снижено с 2,62 % до 0,93%. Калорийность: исх. 9660,00 ккал/кг - стало 9677,10 ккал./кг.

Вышеприведенные показатели снижения общего содержания серы были достигнуты при энергозатратах на уровне до 1,0 квт на тонну перерабатываемого сырья.

Принципиальное отличие заявляемого способа удаления серы ( обессеривания) от наиболее близкого аналога основано на использовании в заявляемом способе энергии вращающегося электромагнитного поля высокой удельной концентрации в единице объема рабочего пространства реактора и находящихся в рабочей зоне поля ферромагнитных наночастиц на обрабатываемые углеводородсодержащие продукты, путем многоуровневого и импульсного воздействия, включая магнитострикцию, кавитацию, электролиз, акустические, а также механохимические, электрофизические и электрохимические воздействия на продукты обработки, что приводит к значительному снижению общего содержания серы. Использование вращающегося электромагнитного поля в присутствии ферромагнитных элементов как средство воздействия на материал позволяет существенно и комплексно активизировать физические и физико-химические процессы в обрабатываемой среде. Заявляемый способ обеспечивает широкие технологические возможности, высокую производительность и энергоэффективность, так например, энергозатраты составляют до 1,0 квт на тону обрабатываемой продукции, коэффициент мощности Cos φ=0,98, обеспечивается высокая магнитная индукция в рабочей зоне - 0,9-1,1Тл.

В заявляемом способе в реакционную массу вводится не более 5% реагентов в виде ферромагнитной жидкости, что значительно упрощает технологическую составляющую способа, существенно снижает энергозатраты на осуществление процесса сероочистки и регенерации реагентов. Специальных реагентов и химически активных и агрессивных веществ добавлять не требуется. Выделение наночастиц из обрабатываемого продукта происходит в потоке с использование принципа магнитной сепарации и составляет несколько секунд, что существенно снижает длительность способа, повышает его эффективность, производительность.

Необходимость разбавления углеводородных продуктов адсорбентом в наиболее близком аналоге не позволяет широко использовать способ в производственных условиях, поскольку необходимо удалять адсорбент, чтобы использовать углеводородные продукты для дальнейшей переработки, требует дополнительных технологических, производственных, финансовых затрат на адсорбент. Недостатком сравниваемого аналога является то, что требует отделения ингредиентов от нефти и дополнительная очистка применяемых реагентов или их утилизация. Кроме того, соотношение адсорбента и нефтепродукта составляет (1,5 – 2,0) к 1,0, т.е., от 150% до 200% адсорбента на обрабатываемые продукт. Регенерация адсорбента по продолжительности длительный процесс до 60 и более минут, требующий сложного дополнительного технологического оборудования. Что свидетельствует о низкой эффективности наиболее близкого аналога.

В отношении производительности следует отметить, что пилотная установка, работающая по предлагаемому способу, имеет производительность по обессериванию углеводородных продуктов до 10 куб.м./час.

При реализации способа по наиболее близкому аналогу при оборотах 60 в минуту обрабатывается до 100 тонн нефти в месяц, что составляет около 0,2 куб.м./час.

Таким образом, производительность заявляемого способа существенно выше, чем производительность наиболее близкого аналога.

Время пребывания обрабатываемого нефтепродукта в реакционной зоне согласно заявляемого способа составляет не более 5 секунд.

Время выдержки в реакторе обессеривания (барабан) в способе по наиболее близкому аналогу составляет 10 – 20 минут.

Кроме того, в связи с недостаточной производительностью недостатком наиболее близкого аналога являются его ограниченные возможности промышленного использования, обусловленные тем, что хотя способ по наиболее близкому аналогу и обеспечивает перемешивание и измельчение жидких сред, однако, он сложный, т.к. требует применения сложного в изготовлении специального оборудования, что препятствует унификации способа по наиболее близкому аналогу и, соответственно, повышает энергозатраты и снижает его технологичность, удобство в эксплуатации, что, в свою очередь, существенно ограничивает область использования способа по наиболее близкому аналогу.

Наиболее близкий аналог предполагает только один вид воздействия на сырье (адсорбция в электрическом поле), в то время как предложенный способ обеспечивает многоплановое и одновременное электрофизическое, механохимическое, электрохимическое воздействие, что позволяет эффективно снижать общее содержание серы при низких энергетических затратах.

В дополнение к вышеперечисленному, при реализации заявляемого способа снижается экологическая нагрузка за счет крайне малого количества реагентов. Кроме того, серосодержащие соединения выделяются в водорастворимом виде, которые не составляет сложности удалить, следовательно, отсутствует необходимость и в сложном оборудовании для этих целей .

Упрощение способа достигается также за счет того, что отсутствует необходимость нагрева сырья, аппаратов и емкостей высокого давления, отсутствуют энергозатраты на синтез водородсодержащего газа, очистку сероводорода и др.

Все вышесказанное позволяет сделать вывод о высокой эффективности, высокой производительности заявляемого способа при одновременной его простоте и технологичности. Заявляемый способ не требует применения специально изготавливаемого оборудования, он может быть реализован на существующей технологической базе.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДЕМЕТАЛЛИЗАЦИИ УГЛЕВОДОРОДНЫХ ПРОДУКТОВ | 2020 |

|

RU2747176C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОЕДИНЕНИЙ МАГНИЯ | 2020 |

|

RU2739739C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕТАЛЛИЧЕСКИХ НАНОПОРОШКОВ | 2020 |

|

RU2742634C1 |

| СПОСОБ СНИЖЕНИЯ СЕРЫ В НЕФТЕПРОДУКТАХ | 2023 |

|

RU2813187C1 |

| СПОСОБ ОЧИСТКИ НЕФТИ И НЕФТЕПРОДУКТОВ ОТ СОЕДИНЕНИЙ СЕРЫ | 2008 |

|

RU2394874C1 |

| Установка первичной переработки нефти с очисткой ее от серы и пластовой воды | 2021 |

|

RU2779848C1 |

| Способ термоокислительного крекинга мазута и вакуумных дистиллятов и установка для переработки тяжелых нефтяных остатков | 2020 |

|

RU2772416C2 |

| СПОСОБ ДЕСТРУКЦИИ ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ И УСТАНОВКА ПО ПЕРЕРАБОТКЕ НЕФТЕХИМИЧЕСКИХ ОТХОДОВ | 2003 |

|

RU2246525C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ | 2016 |

|

RU2655382C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКИХ ПРОДУКТОВ ИЗ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ | 1998 |

|

RU2132354C1 |

Изобретение относится к переработке углеводородов. Описан способ снижения общего содержания серы в нефти или мазуте, включающий проведение процесса очистки путем обеспечения совместного вращения в реакторе смеси исходного сырья в виде нефти или мазута и реагентов, в котором в качестве реагентов используют ферромагнитную жидкость, взятую в количестве не более 5 мас. %, исходное сырье и ферромагнитную жидкость смешивают с образованием гомогенной смеси, полученную гомогенную смесь для обработки подают в реактор с ферромагнитными элементами внутри него и обеспечивают вращение гомогенной смеси исходного сырья и ферромагнитной жидкости совместно ферромагнитными элементами во вращающемся электромагнитном поле, характеризующемся частотой 50 Гц трехфазной сети переменного тока напряжением 380 вольт, магнитной индукцией в рабочей зоне реактора 0,9-1,1 Тл и при числе оборотов ферромагнитных элементов в реакционной зоне до 3000 в минуту включительно, обработку гомогенной смеси во вращающемся электромагнитном поле осуществляют в течение времени в интервале 4–5 сек, в процессе обработки гомогенной смеси обеспечивают одновременную подачу в реакционную зону избыточной воды в количестве не более 20 об. %, после обработки гомогенной смеси во вращающемся электромагнитном поле ее подают на сепарацию для отделения ферромагнитных наночастиц, воды и осадка. Технический результат - повышение эффективности способа. 6 з.п. ф-лы, 1 ил., 3 пр.

1. Способ снижения общего содержания серы в нефти или мазуте, включающий проведение процесса очистки путем обеспечения совместного вращения в реакторе смеси исходного сырья в виде нефти или мазута и реагентов, отличающийся тем, что в качестве реагентов используют ферромагнитную жидкость, взятую в количестве не более 5 мас. %, исходное сырье и ферромагнитную жидкость смешивают с образованием гомогенной смеси, полученную гомогенную смесь для обработки подают в реактор с ферромагнитными элементами внутри него и обеспечивают вращение гомогенной смеси исходного сырья и ферромагнитной жидкости совместно ферромагнитными элементами во вращающемся электромагнитном поле, характеризующемся частотой 50 Гц трехфазной сети переменного тока напряжением 380 вольт, магнитной индукцией в рабочей зоне реактора 0,9-1,1 Тл и при числе оборотов ферромагнитных элементов в реакционной зоне до 3000 в минуту включительно, обработку гомогенной смеси во вращающемся электромагнитном поле осуществляют в течение времени в интервале 4–5 сек, в процессе обработки гомогенной смеси обеспечивают одновременную подачу в реакционную зону избыточной воды в количестве не более 20 об. %, после обработки гомогенной смеси во вращающемся электромагнитном поле ее подают на сепарацию для отделения ферромагнитных наночастиц, воды и осадка.

2. Способ по п. 1, отличающийся тем, что отделенные ферромагнитные частицы и воду возвращают в производственный цикл.

3. Способ по п. 1, отличающийся тем, что после отделения ферромагнитных наночастиц, воды и осадка обработанное исходное сырье в виде конечного продукта выводят из производственного цикла.

4. Способ по п. 1, отличающийся тем, что перед сепарацией гомогенной смеси для отделения ферромагнитных наночастиц, воды и осадка осуществляют дополнительную сероочистку путем пропускания смеси через электростатический фильтр.

5. Способ по п. 1, отличающийся тем, что используют ферромагнитную жидкость на основе магнетита.

6. Способ по п. 1, отличающийся тем, что используют цилиндрические ферромагнитные элементы диаметром 0,5-5 мм и длиной 5-60 мм.

7. Способ по п. 1, отличающийся тем, что используют ферромагнитные элементы в количестве 0,10-1,5 кг.

| СПОСОБ ОЧИСТКИ НЕФТЕПРОДУКТОВ ОТ ПРИМЕСЕЙ СЕРЫ | 2006 |

|

RU2312884C1 |

| СПОСОБ ОБЕССЕРИВАНИЯ ТЯЖЕЛОГО НЕФТЕПРОДУКТА С ПРИМЕНЕНИЕМ МИКРОВОЛНОВОГО ИЗЛУЧЕНИЯ | 2019 |

|

RU2708629C1 |

Авторы

Даты

2020-10-16—Публикация

2020-03-17—Подача